Method Article

のための新しい方法

要約

巨視的サンプルを使用すると電気的および熱的効果を電気的に補助された変形(EAD)に分離することは非常に困難である。ジュール加熱なしでの形成に及ぼす印加電流の影響およびこれらの試料上の転位の進化を評価するために、カスタム試験手順とともに金属サンプルのマイクロおよびナノ構造が開発されている。

要約

シートアングル圧延や鍛造などのプロセス中の金属の成形性を改善するために、電気アシスト変形(EAD)がますます使用されています。この技術の採用は、EADに関与する根底にあるメカニズムに関する不一致にもかかわらず進行中である。本明細書に記載された実験手順は、以前のEAD結果を解釈する際の不一致をもたらす熱的影響を除去することにより、以前のEAD研究と比較してより明白な研究を可能にする。さらに、ここに記載された手順は、EAD観察を透過電子顕微鏡(TEM) で現場およびリアルタイムで可能にするので、EAD効果を観察する既存の死後方法より優れている。試験サンプルは、レーザーとイオンビームミリングの組み合わせを使用して製造された、ナノスケールの厚さの自立型引張試験セクションを有する単結晶銅(SCC)箔からなる。 SCCはエッチングされたシリコンベースに取り付けられており、ヒートシンクとしての役割を果たしながら、シャナカルなサポートと電気的絶縁を実現します。このジオメトリを使用すると、高電流密度(約3,500 A / mm 2 )であっても、テストセクションは無視できる温度上昇(<0.02°C)を経験し、ジュール加熱効果を排除します。材料の変形を監視し、微小構造への対応する変化、 例えば転位を特定することは、一連のTEM画像を取得し分析することによって達成される。我々の試料調製およびin situ実験手順は、単一の多結晶銅などの異なる微細構造を有する材料の試験に容易に利用できるので、堅牢で汎用性がある。

概要

電気アシスト変形(EAD)は、鍛造、スタンピング、押し出しなどの金属変形プロセスに有用なツールです。 EADプロセスでは、変形時に金属ワークピースに電流を流し、フローストレスを低減してメタル成形性を大幅に改善し、歪みを増加させ、時には1,2,3を形成した後のスプリングバックをなくす。使用の成長にもかかわらず、EADが金属成形性を改善するメカニズムに関するコンセンサスはない。この論文では、潜在的に競合するEADメカニズムを分離し、試験中に現場での微細構造検査を可能にすることができる実験のための試料調製および試験手順について説明する。

EADが金属形成に与える影響には2つの仮説がある。最初の仮説、ジュール加熱効果、Sta適用された電流が成形金属中の電気抵抗に遭遇し、温度が上昇し、材料の軟化および膨張に至ることを示している。第2の仮説は、転位活性化エネルギーを低下させることによって電流が変形を増加させる電気塑性と呼ばれる。これらの仮説は、機械的に変形する金属4,5に短時間の電流パルスを適用した1970年代の実験から生じた。より最近の研究では、通常、製造電流のアプリケーションに関連する低アンペアDCパルスが関与していますが、研究者はEADデータの解釈に引き続き反対しています。

EADデータの解釈は、印加された電流の高結合特性および熱エネルギーの増加のために困難である。高導電性金属の電流密度が小さい場合でも、材料温度を大幅に上昇させることができます。 例えば 1様々なアルミニウムおよび銅合金6,7,8,9について、30〜240℃、電流密度33〜120A / mm 2である。この温度変化は、弾性率、降伏強さ、および流動応力に著しく影響を及ぼし、熱効果と電気塑性効果とを区別することを困難にする。この難点を強調すると、ジュール加熱仮説か電塑性仮説のいずれかを支持する最近の研究が見いだされる。例えば、アルミニウム、銅、チタンの各種合金の電気機械的変形を研究した研究者は、ジュール加熱のみではその効果が説明できないため、電気塑性が変形の促進に寄与していると報告している1、6、7。これらの報告とは対照的に、チタン、ステンレススチール、Ti-6Al-4Vを熱影響10,11 に変換します。

熱管理はEAD研究に特化したものではなく、むしろ電気機械材料の特性を調べる際の一般的な関心事です。特に重心がその周囲から深く絶縁されている大きな試料では、均一な温度を維持することが困難な場合があります。試料サイズに関するもう1つの電気機械試験の課題は、電気機械的応力に関連する基本的な微細構造変化の現場観察およびリアルタイム観察を行う能力である。 その場での TEM機械的試験は標準的な試験片12に対して日常的に行われるが、試料の不均一な横断面は、ゲージ部付近の電流密度および熱伝達の幾何学的依存性の変動を生じる。要約すると、EAの観察と解釈における主な課題 D機構は標本サイズに関連しており、以下のように要約することができる:1)熱電カップリングは試料温度に影響を与え、単一の提案されたEAD機構を単離することを困難にし、2)標準試験試料および手順は、適用された電流の下での張力のある材料の研究。電流、機械的荷重、温度を制御しながら、透過型電子顕微鏡(TEM)で超低容量ゲージ部を有する試料に対してEAD実験を行うことにより、これらの課題を克服することが可能である。

本論文では、マイクロ・ナノスケールゲージ部(10μm×10μm×100nm)を大口径部に取り付けた試料構造を利用して、ジュール加熱効果を無視できるEAD実験の試料調製と試験手順について述べる。安定化支持フレーム。分析および数値モデリングにより、この装置では、高電流密度(約3,500A / mm 2 )でさえも、試料温度(<0.02℃)はほとんど上昇しなかったことがわかりました。マイクロデバイスベースの電気機械試験システムの3次元模式図(MEMTS)は、 図 1に示されている 。ここで提示される方法の別の重要な利点は、しばしば行われるように、試験後の試料を検査するのではなく、試料構造および支持フレームが、透過型電子顕微鏡TEM)試料ホルダに電気的および機械的負荷の両方を同時に加えることができるようにすることである。この設定は、ナノ - 原子レベルの分解能で材料の変形を現場でリアルタイムに観察することを可能にする。この方法は、他の材料試料inclu金属、セラミックス、およびポリマー15,16 。

プロトコル

1. Siフレームの微細加工

- 厚さ180μmのSiウェーハ上のスピンコート(3,000rpmおよび30s)SPR220-7フォトレジスト(PR)。ウェーハを完全に被覆するのに十分なPRを使用してください。ウェーハの結晶面方位は重要ではない。

- ウェーハを60℃で2分間PR層(約7.5μmの厚さ)でソフトベークし、次にホットプレート上で115℃で90秒間ソフトベークする。

- 光を通過させてSiフレームの形状を画定するパターン化されたクロム/ガラスフォトマスクを介して、PR層を紫外線に露出させる。このステップと次のステップでは、標準的なフォトリソグラフィー装置とプロセスを使用します( 図2a-b )。

- SiウエハーにPRを浸漬して、約1分間、希釈されていないMF 24AまたはMF 319にフォトマスクを介して露光されたパターンを現像する( 図2c )。パターン化されたPR層は、ステップ1.6の間、マスクとして働く。

- 厚さ180μmのSiウェーハを厚さ500μmの支持Siウェーハ低融点の一時的な接着剤を使用して容易に取り扱うことができます(詳細は表を参照)。ホットプレート(70℃)を使用してガラス皿に接着剤を塗布し、サポートウェーハをコーティングするのに十分な接着剤を使用します。次に、厚さ180μmのSiウェーハを500μm厚のウェーハに軽く押し付けます( 図2d )。

- トップシリコンウェーハを上からエッチングして自立構造にします。エッチング工程にSF 6およびC 4 F 8ガスを用いたBoschプロセスを使用する市販の誘導結合プラズマ反応性イオンエッチングシステムをいくつでも使用できます。 Boschのプロセスでは、パッシベーション層の堆積とプラズマエッチングのサイクルが交互に繰り返されるため、ほとんどが損傷していないトレンチが深くエッチングされます(図2e)。

- 堆積中にSF 6およびC 4 F 8の 3および100sccmフローから5秒間、SF 6およびC 4 Fの100および2.5sccmから開始する 8秒間、それぞれ7秒間。必要に応じて、機器に依存するパラメータ(流量、ガス間の比、堆積ステップとエッチングステップの時間間隔)を調整します。

- 20分ごとに、プロフィルメーターを使用してエッチングされたトレンチの深さを測定し、器具およびエッチングレシピに固有のエッチング速度を較正する。

- 支持Siウェーハを取り外し、一晩のアセトン浸漬を用いて一時的な接着剤およびPRを除去することによって薄いSiウェーハを洗浄する( 図2f )。その後、薄いウェーハを脱イオン(DI)水で完全にすすぎます。

- SiH 4 、N 2 O、およびN 2ガスを用いた市販のプラズマ強化化学蒸着(PECVD)システムを使用して、Siフレームの両側に300℃でSiO 2絶縁層を堆積する( 図2g )。標準的なSiO 2堆積レシピを使用する、 例えば 170sccmで5%SiH 4を使用し、710sccmでN 2 Oを使用する厚さ2〜3μmのSiO 2層を堆積させる。

- 個々の長方形のSiフレームを周囲の構造に接続するタブを分割します。光学顕微鏡下でシャープなピンセットを使用してください( 図2h )。

2.金属試料のレーザーパターニング

- 5.0cm×5.0cmの銅箔片(純度99.99%;材料表参照)を切断し、それをテープでガラススライドに付着させる。両面に厚さ1μmのPR層をスピンコートします。幅広い厚さ(100μmまで)の箔をレーザー技術で切断することができますが、ここではデモンストレーションのために2つの異なる厚さ(13μmと25μm)を使用しています。表面を完全に被覆するのに十分なPRを使用してください。 115℃で2分間PRを焼く。 PRは、レーザー切断工程中に生成された屑から銅箔の表面を保護し、試料ビームの化学エッチングを可能にするために必要である(工程2.4参照)。箔の表面。

- パルス幅が90nsの50kHzの355nm、10ワット、ソリッドステートの周波数3倍Nd:YVO 4パルスレーザーを使用して、それぞれが長さ4mmの銅フレームによって保持された5×4個の試験片のアレイを切断する。 1mm幅( 図3b )。

- 銅箔の表面で65 mJ / cm 2のフルエンスにレーザービームを調整します。これは、過度の加熱および/または隣接する銅の損傷なしに、2回のパスで銅を切断するのに十分なレーザーエネルギーを提供する。各試験片のパターンは、レーザビームを走査して一度に20個の試験片を生成する銅箔を切断するGalvo走査ミラーによって生成される( 図3a )。レーザー切断試料ビームの幅を30μm(13μm厚のフォイルの場合)〜50μm(25μm厚のフォイルの場合)から調整します。

- 40-60°Cで30秒間(13μmの厚さのホイルの場合)または40秒間(40秒間)の40%液体塩化鉄に浸漬することによって、厚さ25μmのフォイル)を使用して、損傷したレーザーカットエッジを除去し、個々の試料ビームの幅を20μm以下に縮小し( 図3c )、スムーズなビームエッジプロファイルを生成します。

- 最初のアセトンの別々の溶媒浴にアレイを浸漬し、次にメタノールで洗浄し、次にイソプロパノールで保護し、次に窒素で乾燥させることにより、保護用フォトレジストを除去する。乾燥した窒素デシケータに試料アレイを保存する。上記製造工程の断面図を図3dに示す。

- レーザーを使用して、試料アレイの周囲の箱を切断し、それを残りの銅ホイルから解放する。

3.アセンブリおよびその場での TEM実験

- 個々の試料(銅フレームを含む)をミニはさみで分離します。シリコンフレーム上に少量の銀エポキシを置き、試料を光学顕微鏡下で注意深く整列させて、試料ゲージを中心の狭い隙間に広げるeフレーム( 図4a )。

- ステップ3.1と同様に、銀エポキシ( 図5c )によって試料の両端に銀線(直径50μm)を接続します。

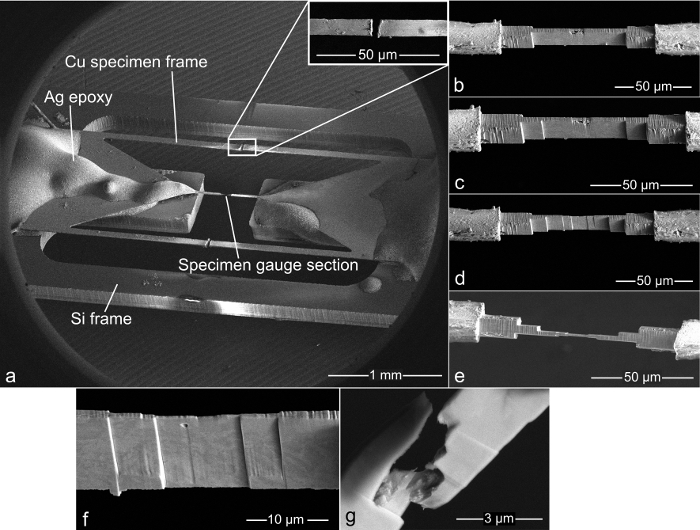

- 集束イオンビーム(FIB)ミリングを使用して、複数の肩を持つナノスケールゲージセクション(100 nm x 10μmx 10μm)を作成します。ゲージ部から離れるにつれて徐々に厚い断面が現れ、電流密度が滑らかに変化し、ゲージ部においてより均一な電流密度が得られ、所与の肩部における局部加熱が最小限に抑えられる。損傷を最小限にするには、銅試料の最終粉砕中に加速電圧を低く(5 kV)、電流を(80 pA未満)使用します。走査電子顕微鏡(SEM)像を用いてゲージの断面積を測定する( 図4b-eおよび図5b )。

- レーザ切断、FIB、またはミニはさみで試料フレームを取り外します( 図4aの挿入図参照)。画像の場合ではありませんが、場所oゲージ部の材料損傷を最小限に抑えるために、ゲージ部から離れていることが理想的です。

- MEMTSを光学顕微鏡下で単一のチルトストレインTEMホルダー(材料表を参照 )にマウントし、ボルトと非導電性ワッシャーを使用して取り付けます。ワッシャは、組み立て中に望ましくないねじれを防止するために使用されます。 50W CO 2レーザーシステム(レーザー切断中の特定のパラメーターについては表を参照)を使用して、ハードファイバー電気グレードシートからパターニングされたワッシャー(厚さ0.5mm)を使用します。

- ステップ3.2の銀線を銀導電性エポキシを使用してTEMホルダーの金属ピン( 図5a )に接続します。

- ハンドヘルドまたはデスクトップマルチメータを使用して、MEMTS( 図1の BとC)の抵抗をチェックし、ゲージ部が破損していないことを確認します。抵抗は100Ω未満でなければなりません。また、MEMTSと電気的に接地されたTEM試料ホルダーとの間に電気クロストークがないことを確認する。検体が単離されている場合、測定された抵抗は10MΩより大きくなければなりません。

- in situ実験のために 、TEMホルダーをMEMとTEMに置きます。

- 外部DC電源(材料の表を参照 )をTEMホルダーのビルトイン電気フィードスルーに接続して、電流の制御のためにTEMチャンバーの外部からDC入力信号を試料に印加します。電気的接続位置はTEMホルダー製造業者に依存するが、この研究では、接続部はホルダーハンドルに配置され、ピンコネクタは電源からTEM試験片に電力を供給するために使用された。入力電流を断面積( 図5bの SEM画像から得られる)で割ることにより、ゲージ部の公称電流密度を求めます。

注:単一の傾きs訓練用TEMホルダーには、別個の変位コントローラー( Table of Materials )によって制御される組み込みアクチュエーターが含まれています。 - 機械的および電気的負荷を制御しながら、以下の手順でTEM画像を取得します。他の歪みおよび電流負荷も使用することができる。

- 1つまたは複数の転位の動きが同時に観察されるまで、内蔵ピエゾアクチュエータの分解能(この例では〜0.34 nm)に応じて、小さなステップで徐々に引張り歪を印加します。これは重要なステップであり、熱エネルギーおよび/または電気エネルギーのいずれかの追加の増加が追加の動きをもたらす。

- 検体を1分間平衡させる。

- 試験片に入力電流密度を印加する。小さな断面積のために、電流は大きな電流密度であっても十分に低くなければならないため、温度が著しく上昇することはありません(

)in t彼はゲージセクション。ゲージセクションの中央での最大温度上昇は、以下に説明するように、試料の形状および材料特性に依存する。

)in t彼はゲージセクション。ゲージセクションの中央での最大温度上昇は、以下に説明するように、試料の形状および材料特性に依存する。 - 標本を定常状態で撮像するには、画像を取得する前に電流を一定に保ちながら電子線の下に1分間保持します。このように試料を平衡させることは、機械的負荷または電気的負荷のいずれかの変化後に適用される。

結果

上記のように準備し、試験すると、 図 6aに示す単結晶銅(SCC)試験片と同様に、そのゲージで破断する試験片が得られるはずである 。機械的故障は、SCC試験片が絶縁ワッシャおよび酸化物被覆シリコンフレームによって電気的に絶縁されていることを確認するために、抵抗の大幅な増加を伴います。ゾーン軸の近くに焦点を合わせたTEMの明視野モードを使用して、試料中の平面転位を観察しなければならない。流動応力(収量後の平衡状態)に達するまで徐々に歪みを増加させることにより、転位運動が見えるはずである( 図 6b )。追加の歪みおよび/または印加された電流によって、対応する転位運動を連続的に監視することができる。

図図7は、SCC試料13の EAD実験中の代表的な画像を示す。試験片を収量後の平衡状態までひずませた後、電流を加えずに追加のひずみを加えた( 図 7b1参照)。これは、 図 7b2の矢印によって示されるように、新しい転位ループ(またはおそらくは第2の転位滑空)をもたらした。ひずみを修正することなく、500A / mm 2の電流密度を適用したが、これはいかなる転位においても顕著な動きを生じなかった( 図 7b3)。電流を除去し、試験片を1分間一定に保持し、ひずみを再び増加させ、再び図 7bの矢印によって示される転位ループに顕著な変化を生じさせた 4 。この結果は、この手順が電気的に補助された変形に伴う熱的および電気的影響を分離する可能性を示している。より高い電流密度(5kA / mm 2まで )を伴う実験も、この技術を用いて実施され、同様の結果をもたらした。追加の歪みがない場合には観察可能な追加の転位運動は見られなかった。より高い電流密度を使用することは、以前の複雑なEADデータセットを有するジュール加熱によって引き起こされる熱応力を除去するこの技術の能力を強調する。

サンプルゲージセクションのサイズが小さいことを考慮すると、高品質の材料を選択することが最も重要です。例えば、ゲージ部分付近の微小な材料欠陥、 例えばボイドは、材料の調製中に試料の致命的な破損をもたらす( 図 4g )。これは特に X線回折トポグラフィなどの非破壊検査を追加することなく、ゲージ部に目に見えない材料欠陥があるかどうかを知ることは困難であるため、困難です。

別の重要な課題は、Gaイオン注入、イオンビーム誘起転位、およびレーザー誘起加熱によるアモルファス構造の形成を含むレーザーまたは集束イオンミリング中の表面損傷の可能性である。大部分の表面アーチファクトは、穏やかなFIBミリングプロセス(ステップ3.3)を利用することによって除去することができる。しかし、この微細加工技術の使用は、これらの表面欠陥が試料の微細構造を変え、EAD実験結果に大きく影響する可能性があるので、依然として慎重に検討する必要がある。我々の研究では、高分解能TEM像と回折パターンを用いて、我々の試料が実際には元の単結晶銅であることを確認した。

次の数式13を用いてゲージ部中央の最大温度上昇を計算することができることは注目に値する。 どこで

どこで 電流密度であり、

電流密度であり、  ゲージ部の長さであり、

ゲージ部の長さであり、  電気抵抗率であり、

電気抵抗率であり、  熱伝導率です。等式は、ゲージ部の温度上昇が非常に敏感であることを示しています。

熱伝導率です。等式は、ゲージ部の温度上昇が非常に敏感であることを示しています。  最大試料温度上昇がゲージ長さの2乗に直接関係しているためです。例えば、ゲージ部の長さを10マイクロメータ m(現在の研究で使用されている)を100μmにすると、温度上昇が2桁増加することになります。 〜0.02℃の温度上昇の代わりに、温度は〜2℃上昇し、これはこの研究で有意差を生じたと思われる。さらに、材料の選択も温度上昇に影響を与えます。この研究で使用される銅は、電気抵抗が低く、熱伝導係数が比較的高く、結果として、所与の電流密度に対して、銅試料の予想される温度上昇は、他の材料試料と比較してはるかに小さい。一例として、白金は、銅に比べて6倍の抵抗率と5倍の導電率17を有し、その結果、ゲージ長さおよび所与の電流密度が銅である場合、プラチナの場合にはるかに大きな温度上昇(約30倍)同じ。

最大試料温度上昇がゲージ長さの2乗に直接関係しているためです。例えば、ゲージ部の長さを10マイクロメータ m(現在の研究で使用されている)を100μmにすると、温度上昇が2桁増加することになります。 〜0.02℃の温度上昇の代わりに、温度は〜2℃上昇し、これはこの研究で有意差を生じたと思われる。さらに、材料の選択も温度上昇に影響を与えます。この研究で使用される銅は、電気抵抗が低く、熱伝導係数が比較的高く、結果として、所与の電流密度に対して、銅試料の予想される温度上昇は、他の材料試料と比較してはるかに小さい。一例として、白金は、銅に比べて6倍の抵抗率と5倍の導電率17を有し、その結果、ゲージ長さおよび所与の電流密度が銅である場合、プラチナの場合にはるかに大きな温度上昇(約30倍)同じ。 p_upload / 55735 / 55735fig1.jpg "/>

図1:マイクロデバイスベースの電気機械試験システム(MEMTS)。この画像は、重要な構成要素と試料がTEMホルダーにどのようにフィットするかを示す3次元(3D)概略図です。試験片をTEMホルダーのピンに接続するワイヤーだけが示されていません。 この図の拡大版を見るには、ここをクリックしてください。

図2:シリコンフレーム製造プロセス裸のSiウェハ( a )をフォトレジスト( b )でスピンコートし、フォトリソグラフィを用いてパターン形成する。露光されたフォトレジストは、下にあるSiウエハを露出するように現像される( c )。ウェハは、より厚い支持ウェハに一時的に接合され、イオンエッチング(RIE)を用いて、より薄い上部ウエハ( d - e )をエッチングする。アセトンを用いてフォトレジストを除去し、支持ウェハを取り外す( f )。次いで、エッチングされたウェハ( g )の全表面上に酸化シリコン層が堆積される。最後に、個々のフレームは、それらの支持タブ( h )から慎重に引っ張ることによって、ウエハから分離される。 この図の拡大版を見るには、ここをクリックしてください。

図3:金属標本作製。 ( a )銅試料のアレイ、( b )個々の試料、および( c )ゲージセクションの拡大図の光学画像。製造プロセスステップは、( d )は、( b )のA --- Aに沿った断面です。薄い箔の両面は、レーザ切断中に試料を保護するためにフォトレジストで被覆される( d 、上部)。構造をレーザー加工( d 、秒)した後、エッチングして滑らかなエッジ( d 、3)を作ります。 ( a )に示すように、単一の製造工程から多くの試料を製造することができる。最後に、フォトレジストを剥がし、個々の試料を試料シート( d 、底面)から静かに除去する。 この図の拡大版を見るには、ここをクリックしてください。

図4:集束イオンビーム(FIB)ミリング画像。画像( a )は、Siフレームに貼付された試料と拡大図レーザー切断後の試料支持体の表面(インセット)を示す。画像( b )〜( e )は、連続するFIB通過中にゲージ部が次第に薄くなることを示しています。各パスは、表面仕上げを改善するために、より少ない材料を除去し、ミリングプロセスに起因する材料特性の変化を減少させる。しかし、ゲージ部の欠陥が残っている可能性があり( f )、ひずみがかかっていなくても材料が破損する可能性があります( g )。 この図の拡大版を見るには、ここをクリックしてください。

図5:TEMホルダーに取り付けられた試験片。 ( a )および( b )は、TEMホルダー内の組み立てられた試験片およびゲンを用いた平滑面を有するゲージ部の最終寸法を示すFIBフライス加工。試料がSiフレームに結合され、導電性エポキシ( c )を用いて銀線が取り付けられると、Siフレームの2つの円形の穴が試料をTEMホルダに取り付けるために使用される。非導電性ワッシャは、TEMホルダから試料を絶縁するために使用されます。最後に、導電性エポキシを用いて銀線をTEMホルダーピンに取り付ける。 AIP出版の許可を得て13を変更しました。 この図の拡大版を見るには、ここをクリックしてください。

図6:代表的な単結晶銅(SSC)試験片。 ( a )は、ゲージ部が故障した後のゲージ部( 図 1の A位置)を示しています。 ( b )は、平面転位を示すゲージ部の明視野像である。 ( c )は、ゲージ部における回折パターンを示す。 AIP出版の許可を得て13を変更しました。 この図の拡大版を見るには、ここをクリックしてください。

図7: インサイチュー EAD実験用TEM画像。これらの画像は、転位運動に対する機械的および電気的負荷効果を明らかにする。 ( b1 )〜( b4 )は、( a )の領域( b )の拡大図を示しています。 ( b1 )は降伏後の平衡状態の試料を示す。 ( b2 )は、( b )に示す状態を越えた追加のひずみに起因する転位ループ形成を同定する b1)。電流を印加しても変化は見られなかった( b3 )。ひずみが再び増加すると、さらに転位の変化が認められた( b4 )。 AIP出版の許可を得て、 13を転載。 この図の拡大版を見るには、ここをクリックしてください。

ディスカッション

マイクロ/ナノテクノロジーは、走査チャンバ16,18,19,20,21および透過型電子顕微鏡13,22,23,24を含む分析チャンバにおける材料挙動を特徴付ける強力なツールを提供している。このようなin situ試験能力は、基本的な微細構造およびその基礎となる変形メカニズムを高分解能電子顕微鏡25,26を用いて直接観測することができるため、材料科学および工学分野にとって非常に魅力的である。

ここでは、ユニークなアドバンテージを利用した材料サンプルの結合電気的および機械的挙動を調べるためのマイクロデバイスベースの方法を紹介しましたin situ TEMの溶出このアプローチのステップは、フォトリソグラフィー、反応性イオンエッチング装置、電子顕微鏡、およびここで使用されているような高品質レーザー加工システムへのアクセスおよびトレーニングを使用する平均的な経験を必要とします。試料とシリコンホルダーの組み立ては簡単な手段、銀エポキシと基本的な光学顕微鏡を使用して行われますが、試料ゲージ部に損傷を与えないように注意しなければなりません。これは、試験片を取り扱うときは常に真です。銅試験片の最終的なFIBミリングプロセス中にも注意を払う必要があります。最終研磨中に加速電圧(5kV)および電流(<80pA) 27を減少させると、試料損傷の可能性が減り、滑らかで欠陥のないゲージ部分が得られる。覚えておくべきもう1つの重要な項目は、試料がTEMホルダーから電気的に絶縁されていることを確認し、印加された電流がゲージ部を通過することを確認することです実験が始まると

ウェーハエッチングプロセスは、EAD試料の良好なフレームを製造するために重要ないくつかのステップを含む。脆弱なエッチングされたウエハの取り扱いを助けるだけでなく、プラズマエッチングプロセス中の熱移動を容易にする支持ウエハも、ウエハ間に均一な一時的な接着剤コーティングを有する180μmのウエハに500μmの支持ウエハを一時的に接合することが重要である。不十分な熱伝達は、PRマスクのエッチングとその後のシリコンフレームの非ターゲットエッチングとをもたらすことがある。エッチングされたトレンチ深さを定期的に測定することも重要である。より薄い上部シリコンウェーハは完全にエッチングされなければならないが、より薄いウェーハに対する均一なヒートシンクとして作用することができるように、サポートウェーハに対するエッチングが最小限でなければならない。最後に、エッチングされたウェーハをアセトンで完全に洗浄した後、SiO 2堆積の前に脱イオン水ですすぎ、残りの残留物を最小限に抑えることが重要であるsidues。

ここに示されたEAD実験画像は、予想できるものを代表するものであるが、転位のより良い観察および定量化を可能にするために、解像度、投与量、およびフレームレートを変更することができる。また、画像処理ソフトウェアを利用して、解像度を向上させた一連のTEM画像を解析することができます。

MEMTSは、電気機械材料の挙動を研究するためのいくつかのユニークな利点を提供します。このシステムは、電気機械的負荷の下でマクロスケール材料の変形を支配するナノスケール現象を直接観察することを可能にする。第2に、小さな断面を有する試験片ゲージセクションは、低電流の大きさを使用して実質的な電流密度を印加する能力を提供し、それにより、高出力機器を使用することに固有の安全性の問題を取り除く。例えば、1mm 2ゲージ部に1,000A / mm 2の電流密度を印加するには、ゲージ断面積が1μmに減少した場合は1mA 2 。より重要なことに、より低い電流を使用することは、熱管理に役立ちます。 MEMTSは、そのアラインメントとアセンブリが高価な機器を必要とせず、他のマイクロデバイスベースのアセンブリ方法に比べて時間がかかりませんという点でもユニークです。

ここで説明する方法は、金属、セラミックス、ポリマーの電気機械試験に適していますが、これらの材料クラスのそれぞれの微細構造に依存する電気機械的挙動を調べるためにも使用できます。例えば、代表的な試料を調製することにより、単結晶性、多結晶性、結晶方位、結晶粒径、相分布および欠陥密度の電気機械的挙動への影響を調べることができる。このような包括的な研究から得られた知見は、EAD駆動機構をさらに理解し、EAD製造能力を向上させるために必要な理解を提供することができる。より多くの言葉を話すMEMTSは、熱電結合を利用する他のデバイスを研究するための有用なプラットフォームとなり得る。例えば、それは、ゼーベック効果を介して印加電圧を温度差に変換する熱電冷却器に使用される材料を観察するために使用することができる。

ここで概説したプロセスを使用して実施された実験では、ジュール加熱が有意でない場合に電気的に補助された変形が起こることはまだ示されていないが、さらなる実験が必要である。ここで説明するプロセスは、少数の実験条件を利用し、ローカライズされた領域に焦点を当てました。 EADにおける純粋な電気的影響の存在または不在をより確かに検証するためには、複数の材料、電流密度および時間スケールを用いたより包括的な実験セットが必要である。現在のMEMTSアプローチの1つの技術的限界は、 現場実験中に試験片に作用する力を定量化する能力がないことである。力の測定は不可欠です( 例えば 、試料が流動応力に達したときを定量的に識別するために)応力 - ひずみデータを取得し、現場観察と組み合わせると、微細構造 - 特性関係を直接提供する。この独創的な研究の機会に向けて、私たちは現在、統合フォースセンサーを組み込むためにSiフレームを修正する作業を行っています。

開示事項

著者らは、競合する金銭的利益がないと宣言している。

謝辞

この研究は、米国海軍研究所の基礎研究プログラムを通じて、ASEE-NRLポストドクメンル・フェローシップと海軍研究室によって支えられた。著者らはNRLのC. Kindleに技術サポートをしてくれたことに感謝しています。

資料

| Name | Company | Catalog Number | Comments |

| Silicon wafers | Any high-quality polished wafers of the correct thickness will work | ||

| Photoresist | Dow | SR220-7 | |

| Photoresist developer | Shipley | MF 24A | |

| Photoresist developer | Rohm and Haas | MF 319 | |

| Temporary wafer adhesive | Crystalbond 509 | Available from a variety of sources | |

| Iductively Coupled Plasma Reactive Ion Etching (CP-RIE) system | Oxford | Plasmalab system 100 ICP RIE | |

| Profilometer | Veeco | Dektak 150 | |

| Plasma-Enhanced Chemical Vapor Deposition (PECVD) system | Oxford | Plasmalab system 100 PECVD | |

| Thin specimen sheet | Surepure Chemetals | 3702, 3703, 3704 or 2236 | 13 µm and 25 µm-thick copper, 99.99% 4N Pure |

| Photoresist | Shipley | 1818 | |

| 355 nm, 10 W, solid-state, frequency tripled Nd:YVO4 pulsed laser | JDSU | Q301-HD | |

| Liquid ferric chloride | Sigma-Aldrich | 157740 | |

| Conductive silver epoxy | Chemtronics | CW2400 | |

| Silver wires | Any highly conductive metallic wires will work (<100 µm in diameter) | ||

| Focused Ion Beam (FIB) | FEI | Nova 600 | |

| Single tilt straining TEM holder | Gatan | 654 | |

| Displacement controller | Gatan | 902 Accutroller | May be sold with the TEM holder |

| CO2 laser cutter | Universal Laser Systems | VLS 3.50 | Use 50% power and 15% speed |

| Electrical insulation sheet | 0.5 mm-thick Hard Fiber Electrical Grade Sheet (Fishpaper) | Available from a variety of sources | |

| Transmission Electron Microscope (TEM) | FEI | Tecnai G2 | |

| External power supply | Keithley | 2400 SourceMeter |

参考文献

- Ross, C. D., Kronenberger, T. J., Roth, J. T. Effect of dc on the formability of Ti-6Al-4V. J Eng Mater-T ASME. 131 (3), 031004(2009).

- Siopis, M. S., Kinsey, B. L. Experimental investigation of grain and specimen size effects during electrical-assisted forming. J Manuf Sci Eng-T ASME. 132 (2), 021004(2010).

- Green, C. R., McNeal, T. A., Roth, J. T. Springback Elimination for Al-6111 Alloys Using Electrically Assisted Manufacturing (EAM). 37th Annual North American Manufacturing Research Conference. 37, Greenville, SC. 403-410 (2009).

- Okazaki, K., Kagawa, M., Conrad, H. A study of the electroplastic effect in metals. Scr Mater. 12 (11), 1063-1068 (1978).

- Sprecher, A. F., Mannan, S. L., Conrad, H. Overview no. 49. On the mechanisms for the electroplastic effect in metals. Acta Metall. 34 (7), 1145-1162 (1986).

- Perkins, T. A., Kronenberger, T. J., Roth, J. T. Metallic forging using electrical flow as an alternative to warm/hot working. J Manuf Sci Eng-T ASME. 129 (1), 84-94 (2007).

- Andrawes, J. S., Kronenberger, T. J., Perkins, T. A., Roth, J. T., Warley, R. L. Effects of DC current on the mechanical behavior of AlMg1SiCu. Mater Manuf Process. 22 (1), 91-101 (2007).

- Dzialo, C. M., Siopis, M. S., Kinsey, B. L., Weinmann, K. J. Effect of current density and zinc content during electrical-assisted forming of copper alloys. CIRP Ann Manuf Techn. 59 (1), 299-302 (2010).

- Fan, R., Magargee, J., Hu, P., Cao, J. Influence of grain size and grain boundaries on the thermal and mechanical behavior of 70/30 brass under electrically-assisted deformation. Mater Sci Eng A. 574, 218-225 (2013).

- Magargee, J., Morestin, F., Cao, J. Characterization of Flow Stress for Commercially Pure Titanium Subjected to Electrically Assisted Deformation. J Eng Mater Technol. 135 (4), 041003(2013).

- Kinsey, B., Cullen, G., Jordan, A., Mates, S. Investigation of electroplastic effect at high deformation rates for 304SS and Ti-6Al-4V. CIRP Ann - Manuf Technol. 62 (1), 279-282 (2013).

- Williams, D. B., Carter, C. B. Transmission electron microscopy. , 2nd edn, Springer. (2008).

- Kang, W., Beniam, I., Qidwai, S. M. In situ electron microscopy studies of electromechanical behavior in metals at the nanoscale using a novel microdevice-based system. Rev Sci Instrum. 87 (9), (2016).

- Kim, M. J., et al. Electric current-induced annealing during uniaxial tension of aluminum alloy. Scr Mater. 75, 58-61 (2014).

- Knowles, M. R. H., Rutterford, G., Karnakis, D., Ferguson, A. Micro-machining of metals, ceramics and polymers using nanosecond lasers. Int J Adv Manuf Tech. 33 (1-2), 95-102 (2007).

- Kang, W., Saif, M. T. A. A novel SiC MEMS apparatus for in situ uniaxial testing of micro/nanomaterials at high temperature. J Micromech Microeng. 21 (10), (2011).

- Callister, W. D. Materials Science and Engineering: An Introduction. , 7th edn, John Wiley & Sons, Inc. (2007).

- Kang, W., Saif, M. T. A. A Novel Method for In Situ Uniaxial Tests at the Micro/Nano Scale-Part I: Theory. J Microelectromech Syst. 19 (6), 1309-1321 (2010).

- Kang, W., Han, J. H., Saif, M. T. A. A Novel Method for In Situ Uniaxial Tests at the Micro/Nanoscale-Part II: Experiment. J Microelectromech Syst. 19 (6), 1322-1330 (2010).

- Kang, W. M., Saif, M. T. A. In Situ Study of Size and Temperature Dependent Brittle-to-Ductile Transition in Single Crystal Silicon. Adv Func Mater. 23 (6), 713-719 (2013).

- Sim, G. D., Vlassak, J. J. High-temperature tensile behavior of freestanding Au thin films. Scr Mater. 75, 34-37 (2014).

- Haque, M. A., Saif, M. T. A. Deformation mechanisms in free-standing nanoscale thin films: A quantitative in situ transmission electron microscope study. Proc Natl Acad Sci U S A. 101 (17), 6335-6340 (2004).

- Zhu, Y., Espinosa, H. D. An electromechanical material testing system for in situ electron microscopy and applications. Proc Natl Acad Sci U S A. 102 (41), 14503-14508 (2005).

- Hosseinian, E., Pierron, O. N. Quantitative in situ TEM tensile fatigue testing on nanocrystalline metallic ultrathin films. Nanoscale. 5 (24), 12532-12541 (2013).

- Kang, W., Rajagopalan, J., Saif, M. T. A. In Situ Uniaxial Mechanical Testing of Small Scale Materials-A Review. Nanosci Nanotechnol Lett. 2 (4), 282-287 (2010).

- Kang, W., Merrill, M., Wheeler, J. M. In Situ Thermomechanical Testing Methods for Micro/Nano-Scale Materials. Nanoscale. , (2016).

- Thompson, K., Gorman, B., Larson, D., Bv Leer,, Hong, L. Minimization of Ga Induced FIB Damage Using Low Energy Clean-up. Microsc Microanal. 12 (S02), 1736-1737 (2006).

- Mayer, J., Giannuzzi, L. A., Kamino, T., Michael, J. TEM sample preparation and FIB-induced damage. MRS Bulletin. 32 (5), 400-407 (2007).

転載および許可

このJoVE論文のテキスト又は図を再利用するための許可を申請します

許可を申請さらに記事を探す

This article has been published

Video Coming Soon

Copyright © 2023 MyJoVE Corporation. All rights reserved