Method Article

Un metodo novello per

In questo articolo

Riepilogo

L'isolamento di effetti elettrici e termici sulla deformazione elettrica assistita (EAD) è molto difficile usando campioni macroscopici. Le micro- e nanostrutture del campione metallico insieme ad una procedura di prova personalizzata sono state sviluppate per valutare l'impatto della corrente applicata sulla formazione senza riscaldamento joule e l'evoluzione delle dislocazioni su questi campioni.

Abstract

La deformazione assistita elettricamente (EAD) viene sempre più utilizzata per migliorare la formabilità dei metalli durante i processi come la laminazione e la forgiatura di lamiere. L'adozione di questa tecnica sta procedendo nonostante il disaccordo sul meccanismo sottostante responsabile dell'EAD. La procedura sperimentale qui descritta consente uno studio più esplicito rispetto alla precedente ricerca EAD rimuovendo gli effetti termici, che sono responsabili di disaccordo nell'interpretazione dei risultati precedenti EAD. Inoltre, poiché la procedura descritta qui consente l'osservazione EAD in situ e in tempo reale in un microscopio elettronico di trasmissione (TEM), è superiore ai metodi post-mortem esistenti che osservano gli effetti EAD post-test. I campioni di prova sono costituiti da un foglio di rame singolo di cristallo (SCC) con sezione di prova a trazione dello spessore nanoscale, realizzata utilizzando una combinazione di fresatura laser e fascio ionico. Il SCC è montato su una base di silicio incisa che mi fornisceSostegno chanico e isolamento elettrico mentre serve come dissipatore di calore. Utilizzando questa geometria, anche ad alta densità di corrente (~ 3.500 A / mm 2 ), la sezione di prova sperimenta un aumento della temperatura trascurabile (<0.02 ° C) eliminando così gli effetti del riscaldamento Joule. La deformazione dei materiali di monitoraggio e l'individuazione delle corrispondenti modifiche alle microstrutture, ad esempio le dislocazioni, vengono realizzate acquisendo ed analizzando una serie di immagini TEM. La preparazione del campione e le procedure di sperimentazione in situ sono robuste e versatili poiché possono essere facilmente utilizzate per testare materiali con differenti microstrutture, ad esempio rame singolo e policristallino.

Introduzione

La deformazione assistita elettricamente (EAD) è uno strumento utile per i processi di deformazione metallica come forgiatura, stampaggio, estrusione, ecc . Il processo EAD prevede l'applicazione di una corrente elettrica attraverso un pezzo in metallo durante la deformazione, migliorando notevolmente la formabilità del metallo riducendo le sollecitazioni di flusso, aumentando i ceppi a guasto e, talvolta, eliminando il primavera dopo la formazione di 1 , 2 , 3 . Nonostante la sua crescita nell'uso, non esiste un consenso sul meccanismo con cui EAD migliora la formabilità del metallo. Questo documento descrive la procedura di preparazione e prova del campione per un esperimento in cui è possibile isolare meccanismi EAD potenzialmente in competizione e per consentire l'analisi microstrutturale in situ durante il test.

Esistono due ipotesi per l'effetto EAD sulla formazione di metalli. La prima ipotesi, l'effetto di riscaldamento Joule, staChe la corrente applicata incontra resistenza elettrica nel metallo formante, causando la temperatura aumento e provocando ammorbidimento e dilatazione del materiale. Una seconda ipotesi è indicata come elettroplastica, in cui la corrente elettrica aumenta la deformazione riducendo l'energia di attivazione della dislocazione. Entrambe queste ipotesi sono nate da esperimenti negli anni '70 che hanno coinvolto impulsi di corrente a breve durata applicati per deformare meccanicamente i metalli 4 , 5 . Studi più recenti riguardano tipicamente gli impulsi DC di basso impatto, che sono più rilevanti per le applicazioni di produzione, ma i ricercatori continuano a non essere d'accordo nella loro interpretazione dei dati EAD.

L'interpretazione dei dati EAD è difficile a causa della natura altamente accoppiata della corrente elettrica applicata e dell'aumento della potenza termica. Anche le piccole densità di corrente in metalli altamente conduttivi possono aumentare sensibilmente la temperatura del materiale; Ad esempio , 130-240 ° C con una densità di corrente di 33-120 A / mm 2 per varie leghe di alluminio e rame 6 , 7 , 8 , 9 . Questo cambiamento di temperatura può influenzare in modo significativo il modulo elastico, la resistenza di resa e lo stress di flusso, rendendo difficile distinguere tra effetti termici e elettrolitici. Sottolineando questa difficoltà, si possono trovare recenti studi che sostengono l'ipotesi di riscaldamento Joule o l'ipotesi di elettroplastica. Ad esempio, studiando la deformazione elettromeccanica in varie leghe di alluminio, rame e titanio, i ricercatori hanno riferito che l'elettroplastica ha contribuito a una maggiore deformazione poiché l'effetto non può essere spiegato con il solo riscaldamento di Joule da 1 , 6 , 7 . Contrariamente a questi rapporti sono studi che attribuiscono la riduzione dello stress EAD in tItanium, acciaio inossidabile e Ti-6Al-4V agli effetti termici 10 , 11 .

La gestione termica non è specifica per la ricerca EAD ma è piuttosto una preoccupazione generale quando esamina le proprietà dei materiali elettromeccanici. Soprattutto nei grandi esemplari, dove il centro di massa è profondamente isolato dal suo ambiente, mantenere una temperatura uniforme può essere impegnativa. Un'altra sfida elettromeccanica di prova relativa alla dimensione del campione è la capacità di eseguire osservazioni in situ e in tempo reale di cambiamenti fondamentali microstrutturali legati allo stress elettromeccanico. I test meccanici TEM in situ vengono eseguiti normalmente sui campioni di prova standard 12, ma la sezione trasversale non uniforme dei campioni creerebbe variazioni dipendenti dalla geometria della densità di corrente e del trasferimento di calore vicino alla sezione del misuratore. Riassumendo, le principali sfide nell'osservazione e nell'interpretazione di EA D sono correlati alla dimensione del campione e possono essere sintetizzati come segue: 1) l'accoppiamento termoelettrico influenza la temperatura del campione rendendo difficile l'isolamento di un singolo meccanismo EAD proposto e 2) i campioni di prova standard e le procedure non esistono per un in situ , in tempo reale Studio di un materiale in tensione sotto una corrente elettrica applicata. Sormontare queste sfide è possibile eseguendo esperimenti EAD su un esemplare con una sezione del misuratore di volume ultra-basso in un microscopio elettronico di trasmissione (TEM) mentre controlla la corrente elettrica, il carico meccanico e la temperatura.

In questo articolo descriviamo la procedura di preparazione e prova del campione per un esperimento EAD in cui gli effetti del riscaldamento Joule sono resi trascurabili usando una struttura di campioni con una sezione micro-nanoscala (10 μm x 10 μm x 100 nm) Struttura di supporto stabilizzante. Attraverso la modellazione analitica e numerica, è stato mostratoEf "> 13 che in questa configurazione anche densità di corrente elevata (~ 3.500 A / mm 2 ) hanno portato ad un piccolissimo aumento della temperatura del campione (<0.02 ° C), uno schema tridimensionale del sistema di prova elettromeccanica basato su microdevice (MEMTS) è mostrato in figura 1. Un altro importante vantaggio del metodo presentato qui è che, piuttosto che esaminare i campioni post-test, come spesso viene fatto 14 , la struttura del campione e il telaio di supporto sono progettati per adattarsi direttamente a un microscopio elettronico di trasmissione TEM), equipaggiato con la possibilità di applicare contemporaneamente sia carichi elettrici che meccanici.Questa impostazione consente di osservare in situ in tempo reale la deformazione del materiale a risoluzione nano-atomi a livello atomico Anche se i campioni di rame monocristallino sono utilizzati per la procedura descritta qui , Il metodo è sufficientemente flessibile per essere applicato ad altri esemplari di materiale incluMetalli, ceramiche e polimeri 15 , 16 .

Protocollo

1. Microfabbricazione di cornici Si

- Spin-coat (3.000 giri / min e 30 s) fotoresistore SPR220-7 (PR) su una fetta di Si di 180 μm. Utilizzare abbastanza PR per coprire completamente il wafer. L'orientamento piano del wafer non è importante.

- Mescolare il wafer con uno strato PR (circa 7,5 μm di spessore) a 60 ° C per 2 min e poi a 115 ° C per 90 sec su una piastra calda.

- Esporre lo strato PR alla luce ultravioletta attraverso una fotomassa a cromo / vetro modellata che consente alla luce di passarla per definire la forma della cornice Si. Utilizzare apparecchiatura e processi di fotolitografia standard per questo passaggio e quello successivo ( Figura 2a-b ).

- Sviluppare i modelli esposti attraverso il fotomassaggio immersing il wafer Si con PR in MF 24A o MF 319 non diluito per circa 1 minuto ( Figura 2c ). Lo strato PR modellato funge da maschera durante il passo 1.6.

- Bondare la wafer da 180 μm di Si per un supporto da 500 μm di Si wafeR utilizzando un adesivo temporaneo a basso punto di fusione per facilitare la manipolazione (vedere la tabella dei materiali per i dettagli). Adesivo termico in un piatto di vetro usando una piastra calda (70 ° C) e utilizzare abbastanza adesivo per coprire il wafer di supporto. Quindi premere leggermente la fetta di Si di 180 μm sulla fetta di spessore di 500 μm ( figura 2d ).

- Incorporare attraverso il top wafer di silicio dall'alto per creare strutture libere. Utilizzare qualsiasi numero di sistemi di etichettatura reattiva a ioni ionici a plasma, induttivamente accoppiati in commercio, che utilizzano il processo Bosch con i gas SF 6 e C 4 F 8 per la fase di incisione. Nel processo Bosch, alternando cicli di deposizione dello strato di passivazione e l'etching del plasma producono trincee profondamente incise con pareti in gran parte intatte) (Figura 2e).

- Iniziare con 3 e 100 flussi sccm di SF 6 e C 4 F 8 per 5 s durante la deposizione e 100 e 2,5 sccm di SF 6 e C 4 F 8 per 7 s durante l'incisione, rispettivamente. Regolare i parametri dipendenti dagli strumenti (flusso, rapporto tra gas e intervalli di tempo per la fase di deposizione e incisione), se necessario.

- Ogni 20 minuti, misurare la profondità della trincea incisa utilizzando un profilometro per calibrare la velocità di etch che è specifica per gli strumenti e la ricetta di etching.

- Staccare il wafer di supporto Si e pulire la wafer sottile rimuovendo l'adesivo temporaneo e il PR utilizzando un acetone di notte trascorsa ( Figura 2f ). Quindi sciacquare accuratamente la wafer sottile con acqua deionizzata (DI).

- Depurare uno strato di isolamento SiO 2 a 300 ° C su entrambi i lati del telaio Si utilizzando qualsiasi sistema di deposizione di vapori chimici (PECVD) con plasma con SiH 4 , N 2 O e N 2 gas ( Figura 2g ). Utilizzare ricette standard di deposizione SiO 2 , per esempio , utilizzare 5% SiH 4 a 170 sccm e N 2 O a 710 sccm, Per depositare uno strato SiO 2 di 2-3 μm.

- Disattivare le linguette che collegano singoli telai rettangolari alle strutture circostanti. Usare pinzette nitide sotto un microscopio ottico ( Figura 2h ).

2. Modellatura laser di esemplari metallici

- Tagliare un pezzo di fogli di rame da 5,0 cm x 5,0 cm (purezza del 99,99%, vedere tabella dei materiali ) e incollarlo con nastro ad una lastra di vetro. Spin coat entrambi i lati con uno strato di PR di 1 μm. Mentre una tecnica di laser può essere tagliata con una vasta gamma di spessori (fino a 100 μm), utilizzare due diversi spessori (13 μm e 25 μm) per la dimostrazione. Utilizzare sufficienti PR per coprire completamente le superfici. Cuocere il PR a 115 ° C per 2 min. Il PR è necessario per proteggere la superficie della lamina di rame dai detriti prodotti durante la fase di taglio laser e per consentire l'etching chimico dei fasci del campione (vedi fase 2.4) senza influenzare laSuperficie della lamina.

- Utilizzando un laser a impulsi Nd: YVO 4 a frequenza trifase a 50 kHz a 355 nm, a 50 kHz con una larghezza di impulsi di ~ 90 ns, tagliare una matrice di 5 da 4 singoli campioni, ognuno dei quali è tenuto da un telaio di rame di 4 mm di lunghezza 1 mm di larghezza ( Figura 3b ).

- Regolare il raggio laser su una fluenza di 65 mJ / cm 2 sulla superficie della lamina di rame. Questo fornisce abbastanza energia laser per tagliare il rame in due passaggi senza eccessivo riscaldamento e / o danni del rame adiacente. Il modello per ciascun campione viene generato da uno specchio di scansione Galvo che esegue la scansione del fascio laser per tagliare il foglio di rame che genera 20 esemplari alla volta ( Figura 3a ). Regolare la larghezza del raggio laser del taglio laser da 30 μm (per il foglio di spessore 13 μm) a 50 μm (per il foglio di spessore 25 μm).

- Incollare in modo chimico la matrice del campione immersandola in 40% di cloruro ferrico liquido a 40-60 ° C per 30 s (per il foglio di spessore 13 μm) o 40 s (per tHa uno spessore di 25 μm) per rimuovere i bordi tagliati dal laser potenzialmente danneggiati, ridurre la larghezza dei singoli fasci di campioni inferiori a 20 μm ( figura 3c ) e produrre un profilo di bordo liscio.

- Rimuovere il fotoresist protettivo immergendo le matrici in bagni separati di solvente del primo acetone, quindi metanolo seguito da isopropanolo e poi asciugato con azoto. Conservare i campioni dei campioni in un essiccatore ad asciutto. Uno schema di sezione delle suddette fasi di fabbricazione è mostrato in Figura 3d .

- Usate il laser per tagliare una scatola intorno all'array del campione, liberandola dal resto della lamina di rame.

3. Esperimenti di montaggio e in situ TEM

- Staccare un singolo campione (compreso il suo telaio in rame) utilizzando mini-forbici. Posizionare una piccola quantità di epoxy argento sul telaio di silicio e accuratamente allineare il campione sotto un microscopio ottico in modo che il calibro del campione copre il gap stretto al centro di( Figura 4a ).

- Simile al punto 3.1, collegare i fili d'argento (50 μm di diametro) ad entrambe le estremità del campione mediante l'epoxy argento ( Figura 5c ).

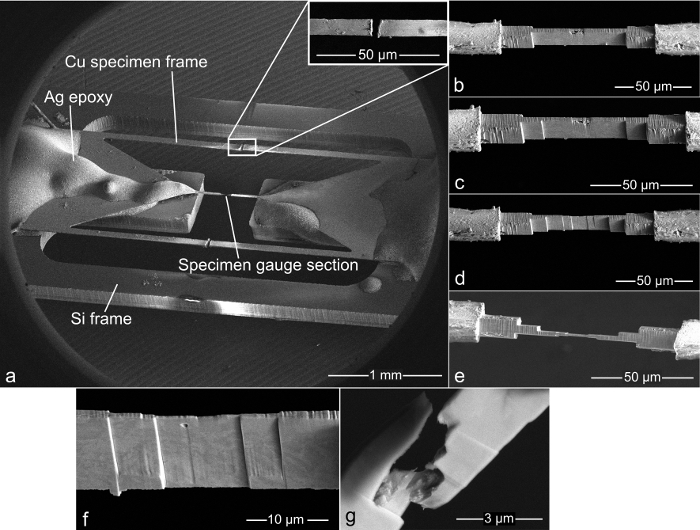

- Utilizzare la fresatura fasci ionici (FIB) per creare la sezione del nanometro (100 nm x 10 μm x 10 μm) con molte spalle. Le sezioni trasversali progressivamente più spesse che si allontanano dalla sezione del misuratore sono destinate a produrre una transizione liscia nelle densità di corrente, una densità di corrente più uniforme nella sezione del misuratore e per ridurre al minimo il riscaldamento localizzato in una qualsiasi spalla fornita. Per ridurre al minimo i danni, utilizzare la tensione di accelerazione ridotta (5 kV) e la corrente (<80 pA) durante la fresatura finale dei campioni di rame. Misurare l'area trasversale del misuratore usando immagini a microscopio elettronico a scansione ( Figura 4b-e e 5b ).

- Rimuovere i fotogrammi del modello mediante il taglio laser, FIB o mini-forbici (vedere l'inserto di Figura 4a ). Anche se non è il caso dell'immagine, la posizione oIl taglio dovrebbe essere idealmente lontano dalla sezione del manometro per ridurre al minimo i possibili danni materiali alla sezione del misuratore.

- Montare i MEMTS su un singolo supporto TEM a strappo (vedi tabella dei materiali ) sotto un microscopio ottico e quindi fissarlo mediante bulloni e rondelle non conduttori. Le rondelle vengono utilizzate per impedire la torsione indesiderata durante il montaggio. Utilizzare rondelle (0,5 mm di spessore) modellate da un foglio elettrico a fibre dure usando un sistema laser da 50 W CO 2 (vedere tabella dei materiali per parametri specifici durante il taglio laser).

- Collegare i cavi d'argento dalla fase 3.2 ai perni metallici ( figura 5a ) sul supporto TEM utilizzando l'epossidico conduttivo in argento.

- Utilizzando un multimetro a mano oa un desktop, controllare la resistenza nei MEMTS (B e C in Figura 1 ) per verificare che la sezione del misuratore non sia interrotta. La resistenza deve essere inferiore a 100 Ω. Misurare anche la resistenza tra il MEMTS e il supporto campione TEM a massa elettrica per confermare che non esiste traversa elettrica tra il campione e il supporto TEM. Se il campione è isolato, la resistenza misurata deve essere superiore a 10 MΩ.

- Posizionare il supporto TEM con i MEMTS nel TEM per gli esperimenti in situ .

- Collegare un alimentatore CC esterno (vedere tabella dei materiali ) ai feedstream incorporati nel supporto TEM per applicare segnali di ingresso DC al campione dall'esterno della camera TEM per il controllo della corrente elettrica. Le posizioni di connessione elettrica dipenderanno dai produttori di TEM, ma per questo studio i collegamenti erano situati sulla maniglia del supporto e sono stati utilizzati connettori a pin per applicare alimentazione dall'alimentazione ai campioni TEM. Ottieni la densità nominale di corrente alla sezione del misuratore dividendo la corrente in ingresso per la sezione trasversale (ottenuta da un'immagine SEM in Figura 5b ).

NOTA: la singola inclinazioneIl supporto TEM di allenamento contiene un attuatore incorporato controllato da un regolatore di spostamento separato ( tabella dei materiali ). - Durante il controllo del carico meccanico ed elettrico, acquisite immagini TEM durante i passaggi che seguono. Possono essere utilizzati anche altri carichi di tensione e corrente.

- Applicare gradualmente la tensione di trazione in piccoli passi a seconda della risoluzione dell'attuatore piezo incorporato (~ 0.34 nm in questo esempio) fino a quando non si osservano movimenti di una o più dislocazioni contemporaneamente. Questo è un passo cruciale in modo che qualsiasi ulteriore aumento di energia termica e / o elettrica produce ulteriori movimenti.

- Lasciare che il campione si equilibrasse per un minuto.

- Applicare una densità di corrente di ingresso al campione. A causa della piccola sezione trasversale, la corrente dovrebbe essere abbastanza bassa, anche a grandi densità di corrente, che non comporterà un aumento significativo della temperatura (

) In tMisura la sezione. L'aumento massimo della temperatura al centro della sezione del misuratore dipende dalla geometria del campione e dalle proprietà del materiale come descritto di seguito.

) In tMisura la sezione. L'aumento massimo della temperatura al centro della sezione del misuratore dipende dalla geometria del campione e dalle proprietà del materiale come descritto di seguito. - Per ottenere un esemplare in stato di stato stazionario, mantenerlo sotto il fascio di elettroni per un minuto mantenendo la corrente costante prima di acquisire immagini. Permettendo di equilibrare il campione in questo modo si applica dopo qualsiasi modifica del carico meccanico o elettrico.

Risultati

La preparazione e la prova come descritto in precedenza dovrebbero portare ad un esemplare che frattura al suo misuratore, simile al campione di rame singolo (SCC) mostrato nella Figura 6 a . Il guasto meccanico deve essere accompagnato da un notevole aumento della resistenza, confermando che il campione SCC è isolato elettricamente dalle rondelle isolate e dal telaio in silicio rivestito di ossido. Le dislocazioni piane nel campione devono essere osservate usando la modalità del campo luminoso TEM focalizzata vicino ad un asse della zona. Facendo crescere gradualmente il ceppo fino a raggiungere lo stress di flusso (lo stato di equilibrio post-resa), i movimenti di dislocazione dovrebbero essere visibili ( Figura 6b). Con una tensione aggiuntiva e / o una corrente applicata, i movimenti di dislocazione corrispondenti possono essere monitorati in modo continuo.

figura7 mostra immagini rappresentative durante un esperimento EAD su un campione SCC 13 . Dopo aver teso il campione al suo stato di equilibrio post-resa, è stato applicato un ceppo supplementare senza applicare alcuna corrente (vedere la Figura 7b 1 ). Ciò ha determinato un nuovo ciclo di dislocazione (o forse una seconda scorrimento di dislocazione), come indicato dalla freccia di Figura 7 b 2 . Senza modificare il ceppo, è stata quindi applicata una densità di corrente di 500 A / mm 2 , ma ciò non ha generato movimenti notevoli in qualsiasi dislocazione ( Figura 7b 3 ). La corrente è stata rimossa, il campione è stato mantenuto costante per un minuto e il ceppo è stato aumentato nuovamente, riportando ancora una volta notevoli modifiche al ciclo di dislocazione indicato dalla freccia in Figura 7b 4 . Questo risultato illustra il potenziale di questa procedura per isolare gli effetti termici ed elettrici coinvolti nella deformazione assistita elettricamente. Sono stati eseguiti esperimenti che hanno comportato densità di corrente più elevate (fino a 5 kA / mm 2 ) usando questa tecnica, ottenendo risultati simili - nessun movimento di dislocazione aggiuntivo osservabile in assenza di ceppi supplementari. Utilizzando densità di corrente più elevate sottolinea la capacità di questa tecnica di rimuovere le sollecitazioni termiche causate dal riscaldamento di Joule, che hanno complicato i precedenti set di dati EAD.

Considerando la piccola dimensione della sezione del misuratore di campionamento, la scelta di un materiale di alta qualità è di fondamentale importanza. Ad esempio, i difetti del materiale microscale, ad es . Vuoti, in prossimità di una sezione di misura potrebbero causare un errore catastrofico di un esemplare durante la preparazione del materiale ( Figura 4 g ). Questo è in particolare Impegnativo in quanto è difficile sapere se sono presenti guasti materiali non visibili nella sezione del misuratore senza eseguire prove aggiuntive non distruttive, come la topografia a raggi X.

Un'altra sfida fondamentale è possibile danni superficiali durante la macinazione a laser oa ioni concentrati, tra cui l'impianto di Ga-ion, le dislocazioni indotte da raggi ionici e la formazione di strutture amorfa dal riscaldamento indotto dal laser. La maggior parte degli artefatti superficiali può essere rimossa usando un processo di fresatura del FIB dolce (fase 3.3). Tuttavia l'uso di queste tecniche di microfabbricazione richiede ancora un'attenta considerazione poiché questi difetti superficiali potrebbero alterare le microstrutture del campione e influenzano notevolmente i risultati sperimentali dell'EAD. Nel nostro lavoro abbiamo utilizzato immagini TEM ad alta risoluzione e modelli di diffrazione per confermare che i nostri esemplari erano infatti un rame unico in cristallo. Figura 6 c .

Content "fo: keep-together.within-page =" 1 "> Vale la pena notare che l'aumento massimo di temperatura al centro della sezione del misuratore può essere calcolato utilizzando la seguente equazione 13 : dove

dove  È la densità di corrente,

È la densità di corrente,  È la lunghezza della sezione del misuratore,

È la lunghezza della sezione del misuratore,  È la resistenza elettrica, e

È la resistenza elettrica, e  È la conducibilità termica. L'equazione indica che l'aumento della temperatura nella sezione del misuratore è molto sensibile a

È la conducibilità termica. L'equazione indica che l'aumento della temperatura nella sezione del misuratore è molto sensibile a  In quanto l'aumento massimo della temperatura del campione è direttamente correlato alla piazza della lunghezza del misuratore. Ad esempio, aumentando la lunghezza della sezione del misuratore per un ordine di grandezza, da 10 μ M (utilizzato nel presente studio) a 100 μm, avrebbe aumentato l'aumento della temperatura di due ordini di grandezza. Invece di un aumento di temperatura di ~ 0,02 ° C, la temperatura sarebbe aumentata di ~ 2 ° C e che avrebbe probabilmente fatto una differenza significativa in questo studio. Inoltre, la scelta materiale influisce anche sull'aumento della temperatura. Il rame utilizzato in questo studio presenta relativamente bassi resistenze elettriche ed elevati coefficienti termici termici e, pertanto, per una determinata densità di corrente l'aumento di temperatura previsto in un esemplare di rame sarebbe molto più piccolo rispetto ad altri esemplari di materiale. Come esempio, il platino ha 6 volte maggiore resistenza e 5 volte più bassa conducibilità 17 rispetto al rame e, di conseguenza, si prevede un aumento di temperatura più elevato (circa 30 volte) per un caso di platino quando la lunghezza del misuratore e la densità di corrente stesso.

In quanto l'aumento massimo della temperatura del campione è direttamente correlato alla piazza della lunghezza del misuratore. Ad esempio, aumentando la lunghezza della sezione del misuratore per un ordine di grandezza, da 10 μ M (utilizzato nel presente studio) a 100 μm, avrebbe aumentato l'aumento della temperatura di due ordini di grandezza. Invece di un aumento di temperatura di ~ 0,02 ° C, la temperatura sarebbe aumentata di ~ 2 ° C e che avrebbe probabilmente fatto una differenza significativa in questo studio. Inoltre, la scelta materiale influisce anche sull'aumento della temperatura. Il rame utilizzato in questo studio presenta relativamente bassi resistenze elettriche ed elevati coefficienti termici termici e, pertanto, per una determinata densità di corrente l'aumento di temperatura previsto in un esemplare di rame sarebbe molto più piccolo rispetto ad altri esemplari di materiale. Come esempio, il platino ha 6 volte maggiore resistenza e 5 volte più bassa conducibilità 17 rispetto al rame e, di conseguenza, si prevede un aumento di temperatura più elevato (circa 30 volte) per un caso di platino quando la lunghezza del misuratore e la densità di corrente stesso. P_upload / 55735 / 55735fig1.jpg "/>

Figura 1: Il sistema di test elettromeccanico basato su microelaboratori (MEMTS). Questa immagine è uno schema tridimensionale (3D) che mostra i componenti importanti e come i campioni si inseriscono nel supporto TEM. Non vengono mostrati solo i cavi che collegano il campione ai perni del supporto TEM. Clicca qui per visualizzare una versione più grande di questa figura.

Figura 2: Processo di fabbricazione del telaio in silicone. Un wafer nudo si ( a ) è spin-rivestito con fotoresist ( b ), che viene poi modellato utilizzando fotolitografia. Il fotoresist esposto viene sviluppato lontano per esporre il wafer Si ( c ) sottostante. Il wafer è temporaneamente legato ad una piastra di supporto più spessa e reattiva(RIE) viene utilizzato per incidere attraverso il wafer più sottile ( d - e ). L'acetone viene usato per rimuovere il fotoresist e per staccare il wafer di supporto ( f ). Viene quindi depositato uno strato di ossido di silicio su tutta la superficie del wafer inciso ( g ). Infine, singoli fotogrammi vengono separati dal wafer tirandoli attentamente dalle schede di supporto ( h ). Clicca qui per visualizzare una versione più grande di questa figura.

Figura 3: Fabbricazione di campioni metallici. Immagini ottiche di ( a ) una serie di esemplari di rame ( b ) un singolo campione, e ( c ) una vista in ingrandimento di una sezione di misura. I passi del processo di fabbricazione sono mostrati in ( d ), che è una sezione trasversale lungo A --- A in ( b ). Entrambe le parti di una lamina sottile sono rivestite con fotoresist per proteggere il campione durante il taglio laser ( d , superiore). Le strutture sono lavorate a laser ( d , seconda) e poi incise per produrre bordi lisci ( d , terzo). Molti esemplari possono essere prodotti da una singola corsa di fabbricazione come mostrato in ( a ). Infine, il fotoresist viene spogliato e i singoli esemplari vengono rimossi delicatamente dal foglio del campione ( d , in basso). Clicca qui per visualizzare una versione più grande di questa figura.

Figura 4: Immagini di fresatura focale a raggi ionici (FIB). L'immagine ( a ) mostra il modello allegato al telaio Si e una vista ravvicinata(Insetto) del supporto del campione dopo che veniva tagliato a laser. Le immagini ( b ) - ( e ) mostrano che la sezione del misuratore diventa progressivamente più sottile durante le passate FIB successive. Ogni passaggio rimuove meno materiale per migliorare la finitura superficiale e diminuire i cambiamenti delle proprietà del materiale a causa del processo di fresatura. Tuttavia, è possibile che rimangano i difetti della sezione di misura ( f ), che possono causare guasti di materiale anche prima di applicare uno strain ( g ). Clicca qui per visualizzare una versione più grande di questa figura.

Figura 5: Esemplare montato in un supporto TEM. ( A ) e ( b ) mostrano un esemplare assemblato in un supporto TEM e la dimensione finale della sezione del misuratore con superfici lisce usando il genFresatura FIB. Una volta che il campione è legato al telaio Si e i fili d'argento sono collegati utilizzando l'epoxy conduttivo ( c ), i due fori circolari nel telaio Si vengono utilizzati per montare il campione nel supporto TEM. Le rondelle non conduttive vengono utilizzate per isolare il campione dal supporto TEM. Infine, i fili d'argento sono collegati ai perni del supporto TEM utilizzando l'epossidico conduttivo. Modificato 13 , con l'autorizzazione di AIP Publishing. Clicca qui per visualizzare una versione più grande di questa figura.

Figura 6: Un esemplare rappresentativo del rame a cristallo singolo (SSC). ( A ) mostra la sezione del misuratore (posizione A dalla Figura 1 ) presa dopo il guasto della sezione del misuratore. ( B ) è un'immagine a campo luminoso della sezione del misuratore che mostra le dislocazioni del piano. ( C ) mostra il modello di diffrazione nella sezione del misuratore. Modificato 13 , con l'autorizzazione di AIP Publishing. Clicca qui per visualizzare una versione più grande di questa figura.

Figura 7: Immagini TEM sperimentali in situ EAD. Queste immagini rivelano effetti meccanici ed elettrici di carico sul movimento di dislocazione. ( B1 ) - ( b4 ) mostrano la vista ingrandita dell'area ( b ) in ( a ). ( B1 ) mostra il campione in uno stato di equilibrio post-yield. ( B2 ) identifica la formazione di loop di dislocazione risultante da ceppi supplementari oltre lo stato indicato in ( b3 ). Una volta che il ceppo è stato aumentato di nuovo, ulteriori cambiamenti di dislocazione sono stati nuovamente notati ( b4 ). Ristampato 13 , con l'autorizzazione di AIP Publishing. Clicca qui per visualizzare una versione più grande di questa figura.

Discussione

Micro / nanotecnologie hanno offerto strumenti potenti per caratterizzare il comportamento dei materiali nelle camere analitiche tra cui la scansione di 16 , 18 , 19 , 20 , 21 e microscopi elettronici di trasmissione 13 , 22 , 23 , 24 . Tale capacità di test in situ è molto attraente per la scienza dei materiali e la comunità ingegneristica, in quanto microstrutture fondamentali e meccanismi di deformazione sottostante possono essere osservati direttamente utilizzando microscopia ad elettroni ad alta risoluzione 25 , 26 .

Qui abbiamo presentato un metodo basato su microdisponibile per indagare il comportamento elettrico e meccanico accoppiato di campioni di materiale utilizzando unica advAntages di TEM in situ . I passaggi di questo approccio richiedono un'esperienza media utilizzando fotolitografia, apparecchiature per l'etching reattivo a ioni, microscopi elettronici e accesso e formazione su un sistema di lavorazione laser di alta qualità come quello qui utilizzato. Sebbene l'assemblaggio di esemplari e porta-silicone sia realizzato con mezzi semplici: l'epossidico d'argento e un microscopio leggero di base, occorre prestare attenzione in modo da non danneggiare la sezione del misuratore del campione. Questo è vero in ogni momento durante la manipolazione del campione. Si deve inoltre prestare attenzione durante i processi di fresatura FIB di campioni di rame. La riduzione della tensione di accelerazione (5 kV) e della corrente (<80 pA) 27 durante la lucidatura finale ridurrà il possibile danneggiamento del campione 28 e produce una sezione simmetrica senza perdita di difetto. Un altro elemento importante da ricordare è verificare che il campione in elettricamente isolato dal supporto TEM per assicurare che la corrente applicata passa attraverso la sezione del misuratoreUna volta avviato l'esperimento.

Il processo di incisione wafer comprende alcuni passaggi che sono fondamentali per realizzare un buon frame per il campione EAD. Il collegamento temporaneo della fetta di supporto da 500 μm alla fetta di 180 μm con un rivestimento adesivo temporaneo uniforme tra le wafer è importante non solo per aiutare a gestire la fragile etichetta tagliata, ma anche la fetta di supporto faciliterà il trasferimento di calore durante il processo di etching del plasma. Il trasferimento di calore insufficiente può provocare l'incisione della maschera PR e la successiva etching non bersaglio del telaio in silicio. È inoltre importante misurare periodicamente la profondità di profondità incisa. Il wafer di silicio superiore sottile deve essere completamente inciso attraverso, ma deve essere minimizzato l'incisione per il wafer di supporto in modo che possa agire come un dissipatore di calore uniforme alla wafer più sottile. Infine, è importante pulire accuratamente la wafer tagliata con acetone seguita da sciacquare con acqua DI prima della deposizione di SiO 2 per minimizzare qualsiasi residuosidues.

Le immagini sperimentali EAD mostrate qui sono rappresentative di quanto ci si può aspettare, ma possono essere apportate modifiche alla risoluzione, al dosaggio e alla frequenza fotogrammi per consentire una migliore osservazione e quantificazione delle dislocazioni. Inoltre, è possibile utilizzare software di elaborazione delle immagini per analizzare una serie di immagini TEM con risoluzione migliorata.

I MEMTS offrono diversi vantaggi unici per studiare il comportamento dei materiali elettromeccanici. Questo sistema consente l'osservazione diretta di fenomeni di nanoscala che regolano le deformazioni del materiale macroscale sotto carico elettromeccanico. In secondo luogo, le sezioni del misuratore del campione con piccola sezione trasversale forniscono la possibilità di applicare notevoli densità di corrente elettrica usando una bassa intensità di corrente, eliminando così le preoccupazioni di sicurezza inerenti all'utilizzo di strumenti ad alta potenza. Ad esempio, applicando una densità di corrente di 1.000 A / mm 2 ad una sezione di 1 mm 2 , si richiederebbe 1 kA rispetto a solo1 mA se la sezione trasversale del misuratore è stata ridotta a 1 μm 2 . Ancora più importante, utilizzando un più basso ausilio di corrente nella gestione termica. Il MEMTS è anche univoco in quanto il suo allineamento e l'assemblaggio non richiedono attrezzature costose e non hanno tempi di intensità rispetto ad altri metodi di assemblaggio basato su microdivisione.

Il metodo qui descritto si presta bene ai test elettromeccanici di metalli, ceramiche e polimeri, ma può anche essere utilizzato per esplorare il comportamento elettromeccanico dipendente dalla microstruttura all'interno di ciascuna di queste classi materiali. Ad esempio, l'impatto della singola e poli- cristallinità, l'orientamento del grano, la dimensione del grano, la distribuzione di fase e la densità di difetto sul comportamento elettromeccanico potrebbero essere studiati preparando campioni rappresentativi. Gli approfondimenti ottenuti da un tale studio completo potrebbero fornire la comprensione necessaria per comprendere meglio il meccanismo di guida EAD e aumentare le capacità produttive di EAD. Parlando di più broaInoltre, i MEMTS potrebbero essere una piattaforma utile per studiare altri dispositivi che utilizzano un accoppiamento termoelettrico. Ad esempio, potrebbe essere utilizzato per osservare i materiali utilizzati nei refrigeratori termoelettrici, che convertono una tensione applicata ad una differenza di temperatura tramite l'effetto Seebeck.

Sebbene gli esperimenti effettuati utilizzando il processo qui descritto devono ancora dimostrare che la deformazione assistita elettricamente si verifica in assenza di riscaldamento di Joule significativo, sono necessari ulteriori esperimenti. Il processo descritto qui ha utilizzato un piccolo insieme di condizioni sperimentali e focalizzato su una regione localizzata. È necessario un insieme più completo di esperimenti che utilizzino materiali multipli, densità attuali e scale temporali per verificare in modo più convincente l'esistenza o l'assenza di effetti puramente elettrici nell'EAD. Una limitazione tecnica dell'attuale approccio MEMTS è la mancanza di una capacità di quantificare la forza che agisce su un esemplare durante gli esperimenti in situ . La misura della forza è essenzialePer ottenere dati di stress-strain ( ad esempio per identificare quantitativamente quando il campione ha raggiunto lo stress di flusso) e, combinato con osservazioni in situ , fornisce direttamente relazioni microstrutture-proprietà. Verso questa opportunità di ricerca unica, stiamo lavorando per modificare i frame Si per incorporare sensori di forza integrati.

Divulgazioni

Gli autori dichiarano di non avere interessi finanziari concorrenti.

Riconoscimenti

Questo lavoro è stato sostenuto dalla borsa post-dottorale ASEE-NRL e dall'Ufficio di ricerca navale attraverso il programma di ricerca di base del laboratorio di ricerca navale statunitense. Gli autori ringraziano C. Kindle presso il NRL per il suo supporto tecnico.

Materiali

| Name | Company | Catalog Number | Comments |

| Silicon wafers | Any high-quality polished wafers of the correct thickness will work | ||

| Photoresist | Dow | SR220-7 | |

| Photoresist developer | Shipley | MF 24A | |

| Photoresist developer | Rohm and Haas | MF 319 | |

| Temporary wafer adhesive | Crystalbond 509 | Available from a variety of sources | |

| Iductively Coupled Plasma Reactive Ion Etching (CP-RIE) system | Oxford | Plasmalab system 100 ICP RIE | |

| Profilometer | Veeco | Dektak 150 | |

| Plasma-Enhanced Chemical Vapor Deposition (PECVD) system | Oxford | Plasmalab system 100 PECVD | |

| Thin specimen sheet | Surepure Chemetals | 3702, 3703, 3704 or 2236 | 13 µm and 25 µm-thick copper, 99.99% 4N Pure |

| Photoresist | Shipley | 1818 | |

| 355 nm, 10 W, solid-state, frequency tripled Nd:YVO4 pulsed laser | JDSU | Q301-HD | |

| Liquid ferric chloride | Sigma-Aldrich | 157740 | |

| Conductive silver epoxy | Chemtronics | CW2400 | |

| Silver wires | Any highly conductive metallic wires will work (<100 µm in diameter) | ||

| Focused Ion Beam (FIB) | FEI | Nova 600 | |

| Single tilt straining TEM holder | Gatan | 654 | |

| Displacement controller | Gatan | 902 Accutroller | May be sold with the TEM holder |

| CO2 laser cutter | Universal Laser Systems | VLS 3.50 | Use 50% power and 15% speed |

| Electrical insulation sheet | 0.5 mm-thick Hard Fiber Electrical Grade Sheet (Fishpaper) | Available from a variety of sources | |

| Transmission Electron Microscope (TEM) | FEI | Tecnai G2 | |

| External power supply | Keithley | 2400 SourceMeter |

Riferimenti

- Ross, C. D., Kronenberger, T. J., Roth, J. T. Effect of dc on the formability of Ti-6Al-4V. J Eng Mater-T ASME. 131 (3), 031004(2009).

- Siopis, M. S., Kinsey, B. L. Experimental investigation of grain and specimen size effects during electrical-assisted forming. J Manuf Sci Eng-T ASME. 132 (2), 021004(2010).

- Green, C. R., McNeal, T. A., Roth, J. T. Springback Elimination for Al-6111 Alloys Using Electrically Assisted Manufacturing (EAM). 37th Annual North American Manufacturing Research Conference. 37, Greenville, SC. 403-410 (2009).

- Okazaki, K., Kagawa, M., Conrad, H. A study of the electroplastic effect in metals. Scr Mater. 12 (11), 1063-1068 (1978).

- Sprecher, A. F., Mannan, S. L., Conrad, H. Overview no. 49. On the mechanisms for the electroplastic effect in metals. Acta Metall. 34 (7), 1145-1162 (1986).

- Perkins, T. A., Kronenberger, T. J., Roth, J. T. Metallic forging using electrical flow as an alternative to warm/hot working. J Manuf Sci Eng-T ASME. 129 (1), 84-94 (2007).

- Andrawes, J. S., Kronenberger, T. J., Perkins, T. A., Roth, J. T., Warley, R. L. Effects of DC current on the mechanical behavior of AlMg1SiCu. Mater Manuf Process. 22 (1), 91-101 (2007).

- Dzialo, C. M., Siopis, M. S., Kinsey, B. L., Weinmann, K. J. Effect of current density and zinc content during electrical-assisted forming of copper alloys. CIRP Ann Manuf Techn. 59 (1), 299-302 (2010).

- Fan, R., Magargee, J., Hu, P., Cao, J. Influence of grain size and grain boundaries on the thermal and mechanical behavior of 70/30 brass under electrically-assisted deformation. Mater Sci Eng A. 574, 218-225 (2013).

- Magargee, J., Morestin, F., Cao, J. Characterization of Flow Stress for Commercially Pure Titanium Subjected to Electrically Assisted Deformation. J Eng Mater Technol. 135 (4), 041003(2013).

- Kinsey, B., Cullen, G., Jordan, A., Mates, S. Investigation of electroplastic effect at high deformation rates for 304SS and Ti-6Al-4V. CIRP Ann - Manuf Technol. 62 (1), 279-282 (2013).

- Williams, D. B., Carter, C. B. Transmission electron microscopy. , 2nd edn, Springer. (2008).

- Kang, W., Beniam, I., Qidwai, S. M. In situ electron microscopy studies of electromechanical behavior in metals at the nanoscale using a novel microdevice-based system. Rev Sci Instrum. 87 (9), (2016).

- Kim, M. J., et al. Electric current-induced annealing during uniaxial tension of aluminum alloy. Scr Mater. 75, 58-61 (2014).

- Knowles, M. R. H., Rutterford, G., Karnakis, D., Ferguson, A. Micro-machining of metals, ceramics and polymers using nanosecond lasers. Int J Adv Manuf Tech. 33 (1-2), 95-102 (2007).

- Kang, W., Saif, M. T. A. A novel SiC MEMS apparatus for in situ uniaxial testing of micro/nanomaterials at high temperature. J Micromech Microeng. 21 (10), (2011).

- Callister, W. D. Materials Science and Engineering: An Introduction. , 7th edn, John Wiley & Sons, Inc. (2007).

- Kang, W., Saif, M. T. A. A Novel Method for In Situ Uniaxial Tests at the Micro/Nano Scale-Part I: Theory. J Microelectromech Syst. 19 (6), 1309-1321 (2010).

- Kang, W., Han, J. H., Saif, M. T. A. A Novel Method for In Situ Uniaxial Tests at the Micro/Nanoscale-Part II: Experiment. J Microelectromech Syst. 19 (6), 1322-1330 (2010).

- Kang, W. M., Saif, M. T. A. In Situ Study of Size and Temperature Dependent Brittle-to-Ductile Transition in Single Crystal Silicon. Adv Func Mater. 23 (6), 713-719 (2013).

- Sim, G. D., Vlassak, J. J. High-temperature tensile behavior of freestanding Au thin films. Scr Mater. 75, 34-37 (2014).

- Haque, M. A., Saif, M. T. A. Deformation mechanisms in free-standing nanoscale thin films: A quantitative in situ transmission electron microscope study. Proc Natl Acad Sci U S A. 101 (17), 6335-6340 (2004).

- Zhu, Y., Espinosa, H. D. An electromechanical material testing system for in situ electron microscopy and applications. Proc Natl Acad Sci U S A. 102 (41), 14503-14508 (2005).

- Hosseinian, E., Pierron, O. N. Quantitative in situ TEM tensile fatigue testing on nanocrystalline metallic ultrathin films. Nanoscale. 5 (24), 12532-12541 (2013).

- Kang, W., Rajagopalan, J., Saif, M. T. A. In Situ Uniaxial Mechanical Testing of Small Scale Materials-A Review. Nanosci Nanotechnol Lett. 2 (4), 282-287 (2010).

- Kang, W., Merrill, M., Wheeler, J. M. In Situ Thermomechanical Testing Methods for Micro/Nano-Scale Materials. Nanoscale. , (2016).

- Thompson, K., Gorman, B., Larson, D., Bv Leer,, Hong, L. Minimization of Ga Induced FIB Damage Using Low Energy Clean-up. Microsc Microanal. 12 (S02), 1736-1737 (2006).

- Mayer, J., Giannuzzi, L. A., Kamino, T., Michael, J. TEM sample preparation and FIB-induced damage. MRS Bulletin. 32 (5), 400-407 (2007).

Ristampe e Autorizzazioni

Richiedi autorizzazione per utilizzare il testo o le figure di questo articolo JoVE

Richiedi AutorizzazioneThis article has been published

Video Coming Soon