このコンテンツを視聴するには、JoVE 購読が必要です。 サインイン又は無料トライアルを申し込む。

Method Article

サンプリングモアレ縞からのマイクロ/ナノスケールひずみ分布測定

要約

マイクロ/ナノスケールでの高精度ひずみ分布測定のための2ピクセルおよびマルチピクセルサンプリング方法を特徴とするサンプリングモアレ技術をここに示します。

要約

この作業では、フルフィールドマイクロ/ナノスケール変形測定のためのサンプリングモアレ技術の測定手順と原理について説明します。開発された技術は、再構成された乗算モアレ法または空間位相シフトサンプリングモアレ法を使用するという2つの方法で実行できます。標本グリッドピッチが約2ピクセルの場合、2ピクセルサンプリングのモアレ縞が生成されて、変形測定のための乗算モアレパターンが再構成される。変位と歪みの両方の感度は、同じ広い視野の従来の走査モアレ法の2倍です。標本グリッドピッチが3ピクセル前後である場合、マルチピクセルサンプリングモアレ縞が生成され、空間位相シフト技法が全フィールド変形測定のために組み合わされる。ひずみの測定精度が大幅に向上し、自動バッチ測定が容易に実現できます。両方の方法は、伝統的なモアレ技術のように、試料または走査線を回転させることなく、単一ショットグリッド画像から2次元(2D)ひずみ分布を測定することができる。例として、2つの炭素繊維強化プラスチック試験片のせん断ひずみを含む2次元変位およびひずみ分布を3点曲げ試験で測定した。提案された技術は、様々な材料の機械的特性、亀裂発生および残留応力の非破壊的定量評価において重要な役割を果たすことが期待される。

概要

マイクロ/ナノスケールの変形測定は、機械的特性、不安定性挙動、残留応力、および高度材料の割れ発生を評価するために極めて不可欠である。光学技術は非接触、全視野、および非破壊であるため、過去数十年間の変形測定のために様々な光学的方法が開発されている。近年、マイクロ/ナノスケール変形計測技術には、モアレ法1,2,3,4 、幾何位相解析(GPA) 5,6 、フーリエ変換(FT)、デジタル画像相関(DIC)、電子スペックルパターン干渉計(ESPI)。これらの技術の中で、複数の周波数が存在するので、GPAおよびFTは複雑な変形測定にはあまり適していない。 DIC法はsim変形キャリアはランダムなスペックルなので、ノイズに対しては無力です。最後に、ESPIは振動に強く敏感です。

マイクロ/ナノスケールのモアレ法の中で、最も一般的に使用されている方法は、電子走査モアレ7,8,9 、レーザー走査モアレ10,11 、原子間力顕微鏡(AFM)モアレ12などの顕微鏡走査モアレ法であるデジタル/オーバーラップモアレ13,14,15方法、および乗算/フラクショナルモアレ方法16,17などのいくつかの顕微鏡ベースのモアレ方法が含まれる。走査モアレ法は、広い視野、高いレゾリューションlution、ランダムノイズに対する無感覚。しかし、従来の走査モアレ法は、2つの方向にモアレ縞を生成するために、試料ステージまたは走査方向を90°回転させ、2回走査する必要があるため、2D歪み測定には不都合である。回転と二重走査プロセスは、回転誤差を導入し、2Dひずみの測定精度に深刻な影響を与え、特にせん断ひずみに対して長時間かかる。時間位相シフト技法19,20 は、変形測定精度を向上させることができるが、動的テストには適さない時間および特別な位相シフト装置を必要とする。

サンプリングモアレ法21,22 は、変位測定において高い精度を有しており、主に、自動車の場合のブリッジのたわみ測定に使用されているお尻。サンプリングモアレ法をミクロ/ナノスケールの2Dひずみ測定に拡張するために、2ピクセルサンプリングのモアレ縞から新たに再構成された乗算モアレ法が開発された。この方法では、測定値が2倍に感度が高く、走査モアレ法が維持される。さらに、空間位相シフトサンプリングモアレ法は、マルチピクセルサンプリングモアレ縞からも開発され、高精度の歪み測定が可能です。このプロトコルは、詳細なひずみ測定手順を紹介し、研究者やエンジニアが材料や製品の製造プロセスを改善し、変形を測定する方法を学ぶのを助けると期待されています。

プロトコル

1.試料上の微小・ナノスケールグリッドの確認

- 標本の加工

- 顕微鏡下で使用される特定のローディングデバイス( 例えば、 1 x 5 x 30 mm 3 )が必要とするサイズに検体を切断し、観察される表面を目的の領域よりも1.5倍大きくする。

- 自動研磨機( 例: SiC箔#320を3分間、#800を150rpmで1分間使用)で、粗くて細かいサンドペーパーを使用して、観察する試料表面( 例えば、 1×30mm 2 )を研磨する。 30N)。各研磨ステップ後に水を使用して試験片を洗浄する。

- 同じ試験片表面を、自動研磨機( 例えば、 DP-スプレーP15μmを5分間、P1を8分間、P050μmを150rpmで10分間使用する粗い研磨溶液および微細な研磨溶液を使用して連続的に研磨する。 30 N)。各ポリシンの後に水を使用して検体を洗浄するgステップ。

- 周期パターンが試料上に存在しない場合のマイクロ/ナノスケール格子の作製

注記:試料表面のマイクロ/ナノスケールに自然な周期パターンが存在する場合、このステップは省略できます。紫外線(UV)または加熱ナノインプリントリソグラフィ(NIL) 26 、電子ビームリソグラフィ(EBL) 2 、および集束イオンビーム(FIB)ミリング6からグリッド製造方法を選択する。

注記:ここでは、UV NILを例として、グリッド製造プロセスを紹介します。- ピペットを用いて試料表面にUVレジスト2 mLを滴下する。

- スピンコーターを用いて1500rpm、60秒間、試料表面のレジストを塗布する。

- 0.2MPaの圧力でナノインプリントモールドをレジスト層に押し付ける。 30秒間、375nmの波長のUVにレジストを暴露する。

- ナノインプリントモールドを試料表面から分離する。

- 顕微鏡を用いた標本上の格子の観察

- イオンコーター( 例えば、 3Paで30秒間、30mAのスパッタリング電流でコーティング)を用いて、グリッド表面上に厚さ3〜10nmの白金または金の層を被覆する。

- 標本をレーザー走査顕微鏡(LSM) 23の下に置く。

注:透過型電子顕微鏡(TEM) 5 、原子間力顕微鏡(AFM) 12 、または走査型電子顕微鏡(SEM) 7などの他の顕微鏡も使用することができる。 - フォーカスを調整し、顕微鏡の画像記録ソフトウェアの "Capture"と "File | Export | Image File"をクリックして、顕微鏡を使用して1つのグリッド画像を保存します。

- グリッド画像からの標本のグリッドピッチ(nmまたはμm)の計算

- 10グラム以上の平均値を計算するグリッド画像の中央領域には、走査またはレンズの歪みの潜在的な影響を避けるためにIDがピッチングする。

注:標本上のグリッドは、室温で数日間保存することができます。

- 10グラム以上の平均値を計算するグリッド画像の中央領域には、走査またはレンズの歪みの潜在的な影響を避けるためにIDがピッチングする。

2.荷重試験におけるグリッド画像の取得

- 顕微鏡下での荷重試験の準備

- 試料を、引張り、圧縮、加熱、または電気的負荷装置のような、顕微鏡下の装填装置に固定する。

注:グリッドピッチが20 nm未満の場合は、TEMまたはAFMを使用する必要があります。グリッドピッチが20nm〜10μmであれば、SEMを用いることができる。グリッドピッチが400nmより大きい場合、LSMを使用することができる。 - 特定の要件に応じて、負荷速度( たとえば 0.01 mm / s)および負荷または変位増分ステップ( たとえば 0.5 N /ステップまたは0.024 mm /ステップ)を設定します。荷重と変位の両方をゼロにプリセットします。

- グリッドをサーフする観測平面内のエース。顕微鏡のサンプルステージを動かしたり回転させたりして、低倍率で対象領域を選択します。

- 画像のグリッドピッチを1.8×1ピクセルサイズより大きくすることにより、適切な倍率を選択します。

注:通常、画像内のグリッドピッチを2ピクセル以上にする方が良いです。グリッドピッチが1ピクセル多いほど、変形測定の精度は高くなりますが、測定の視野は小さくなります。

- 試料を、引張り、圧縮、加熱、または電気的負荷装置のような、顕微鏡下の装填装置に固定する。

- 負荷試験におけるグリッド画像の収集

- 顕微鏡の画像記録ソフトウェアの "Capture"と "File | Export | Image File"をクリックして読み込む前に、関心領域のグリッド画像を保存します。

- ローディング装置の操作ソフトウェアを使用して、最初のロードステップ( 例えば、 0.5Nまたは0.024mm)を実施することによって、その場で標本を顕微鏡にロードし始める。

- Rec顕微鏡の画像記録ソフトウェアの「キャプチャ」および「ファイル|エクスポート|画像ファイル」をクリックして、最初のロードステップ後の関心領域のグリッド画像を( 例えば、 0.5Nまたは0.024mmで)設定します。顕微鏡の倍率と作動距離が変わらないようにしてください。

- 荷重装置を使用して各荷重ステップを実施して、試験片の荷重を続けます。各荷重ステップの後に、試料が破損するまで、または一定の値に達するまで( 例えば、荷重を19回加え、1 N、1.5 N、2.0 N、...、10 Nで19の格子画像を0.5の間隔で記録するN;または0.048mm、0.072mm、0.096mm、...、0.48mm、0.024mmの間隔で)。顕微鏡の倍率と作動距離が変わらないことを確認してください。

注記:グリッドイメージは、任意の長時間保存することができます。

Def前後のモアレ縞模様の発生オマージュ

- グリッド画像におけるグリッドピッチ(画素)の推定

- 画像処理ソフトウェア( 例えば、マイクロソフトペイント) において、隣接する2つのグリッドドットの中心間の距離を測定することにより、ロード前のグリッド画像におけるグリッドピッチ(単位:ピクセル)を推定する。

- 最大荷重でグリッド画像のグリッドピッチを推定する。

- サンプリングピッチ(画素)の決定

- 変形前後のグリッドピッチが1.8〜2.5ピクセルの場合、ステップ3.2.2に移動します。変形前後のグリッドピッチが2.4〜3.6ピクセルの場合、ステップ3.2.3にスキップしてください。変形前後のグリッドピッチが3.2ピクセルを超える場合は、ステップ3.2.4に進んでください。

- サンプリングピッチをT = 2ピクセルに設定します。手順3.3に進んでください。

- サンプリングピッチをT = 3ピクセルに設定します。手順3.3に進んでください。

- サンプリングピッチTを正に設定する豊富なシミュレーション結果22から決定される、変形前後の格子ピッチ0.75xおよび1.25x以内の整数。

注:手順3.2.1と3.2.4の要件を満たす2つの正の整数がある場合は、より大きな整数をサンプリングピッチとして選択する方がよい。要件を満たす正の整数が3つ以上ある場合は、サンプリングピッチより少し大きければ中間整数を選択する方が良いです。

- 変形前のモアレ縞模様の発生

- 変形前にグリッドイメージを開きます。 x方向を右向き、 y方向を鉛直下向き、座標(0,0)を左上角とし、 x方向の画像幅Wとy方向の画像高さHを算出する。

注: y方向は次のように定義することもできます。垂直上向き。 - ステップ3.3.3に移動して、モアレ縞をy方向に生成する。ステップ3.3.7に進み、モアレ縞をx方向に生成します。

- ローパスフィルタ(LPF)を使用してグリッド画像を格子画像に処理します。例えば、主方向が格子線に垂直な方向として定義される主方向xを有する格子を抑制するために、FTアルゴリズムを使用する。フィルタサイズをグリッドピッチに近づけるように設定します。

- y = kピクセル( k = 0)( 図1 )からのサンプリングピッチT ( T ≧2)の間隔を用いて、いくつかの水平ラインのグレー値を抽出するだけでグリッド画像を薄くする( すなわち、 y = k + T画素、...、 y = k + iT画素のサンプリングラインにおける値であり、ここでiはa正の整数)。最後のサンプリングラインk + iTの座標を画像の高さHより小さくする。

- 水平サンプリングラインで画像の全領域強度補間(線形またはBスプライン)を実行することによって、 y方向にサンプリングモアレパターンを生成する。

- 1画素分のインクリメントステップでkを変化させることにより( すなわち、間引きの開始点をy = kにシフトすることによって)ステップ3.3.4および3.3.5 T -1回を繰り返すことによって、 y方向に他のT -1サンプリングモアレパターンを生成するk = 1、...、 T -1)である。

- ステップ3.3.3でxをyに変更し、画像の高さHを画像の幅Wに変更することにより、ステップ3.3.3~3.3.6の同じ手順を使用して、 x方向にTステップ空間位相シフトサンプリングモアレパターンを生成するステップ3.3でyをxに変更する。4-3.3.6。

注: x方向のサンプリングピッチは、 y方向のサンプリングピッチと異なる場合があります。

- 変形前にグリッドイメージを開きます。 x方向を右向き、 y方向を鉛直下向き、座標(0,0)を左上角とし、 x方向の画像幅Wとy方向の画像高さHを算出する。

- 変形後のサンプリングモアレ縞の生成

- 異なる負荷ですべてのグリッドイメージを開きます。グリッド画像の数をNとする 。

- ステップ3.3.3-3.3.6をN回繰り返すことによって、 y方向にTステップ空間位相シフトモアレ縞のN個のグループを生成する。

- ステップ3.3.7をN回繰り返すことによって、 x方向にTステップ空間位相シフトモアレ縞のN個のグループを生成する。

4.荷重試験における試験片の変形測定

- 変形前および変形後のモアレ縞の強度の決定

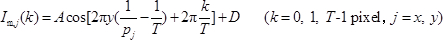

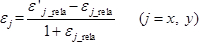

- t段階のモアレ縞の強度をt3.3.5と3.3.6のステップでy方向 。ステップ3.3.7でx方向のモアレ強度を決定する。次の式23を用いて、 j ( j = x 、 y )方向の変形前のTステップ( T ≧2)モアレ強度を記述する。

(1)

(1)

ここでp jはj ( j = x 、 y )方向の変形前のグリッドピッチ、 Aは変調振幅、 Dは背景強度と高周波強度を含む。 - ステップ3.4.2で変形後のTステップモアレ縞の強度をy方向に抽出し、ステップ3.4.3のx方向のモアレ強度を決定する。変形後のTステップ( T ≧2)モアレ強度を記述するj ( k )、 p j 、 A 、 DをI ' m、j ( k )、 p 'に変更することにより、上記の式(式1)と同じ式を用いてj ( j = x 、 y ) j 、 A '、 D 'とする。ここで、上付きの一重引用符は変形後を意味する。

注:サンプリングピッチがT≥3ピクセルの場合、この手順を無視して手順4.3に進みます。

- t段階のモアレ縞の強度をt3.3.5と3.3.6のステップでy方向 。ステップ3.3.7でx方向のモアレ強度を決定する。次の式23を用いて、 j ( j = x 、 y )方向の変形前のTステップ( T ≧2)モアレ強度を記述する。

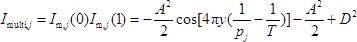

- 以下の式23を用いて変形前の2段階サンプリングモアレ強度( 図1a )間の乗法干渉から乗算モアレ縞を再構築する

(2)

(2)

ここで私は マルチ、 jは強度ofは変形前のj ( j = x 、 y )方向の再構成された乗算モアレ縞である。 - フリンジセンタリング手法24を使用して変形前に再構成された乗算モアレ縞を処理する。再構成された乗算モアレの中心線でフリンジ次数に連続する整数と半整数f j = [1,1.5,2,2.5、...]を割り当てます。

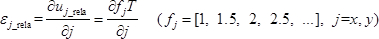

注記:乗算モアレ縞が高密度である場合、2段階サンプリングモアレのフリンジ次数が最初に決定される( すなわち、f j ( 0)= [1,0,2,0,3,0、...]およびf j (1)= [0,1.5,0,2.5,0,3.5、...])。乗算モアレ縞の縞次数はf j = f j (0)+ f j (1)= [1,1.5,2,2.5,3,3.5、...]となる。剛体の変位は歪みの結果に影響を与えません。 - 以下の式23を用いて、サンプリングピッチに対する変形前の試料の相対歪みを測定する。

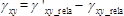

(3)

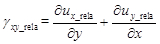

(3)  (4)

(4)

u j _relaとεj _relaはそれぞれj ( j = x 、 y )方向の変形前の相対変位と相対歪みを表し、γxy _relaは変形前の相対せん断ひずみを表す。 - ステップ4.2.1~4.2.3を繰り返して、x、y方向の変形後の試料の相対歪みをN回測定し、 I multi、 j 、 I m、 j (0)、 I m、 j I ' multi、 j 、 I ' 、 j ' 、 j ' 、 j ' 、 j ' y '、 ε ' j_rela 、およびγ ' xy_relaは、それぞれ、 m ' 、 j '(0)、 I 'm 、 j (1)、 p'j 、 A '、 D '、u'j_relaここで、上付き文字の一重引用符は変形後を意味します。

- j ( j = x 、 y )方向の実際の法線ひずみεjを求めます。これは、グリッドピッチとせん断ひずみの相対変化であるγxyです。これは絶対値ですe変形前後の相対歪みによる荷重による試料の格子角の変化。

(5)

(5)  (6)

(6)

- 以下の式23を用いて変形前の2段階サンプリングモアレ強度( 図1a )間の乗法干渉から乗算モアレ縞を再構築する

- 変形の測定サンプリングピッチがT ≧3ピクセルの場合

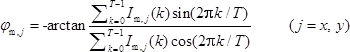

- 空間位相シフト法を用いて、 k = 0のときの変形前のj ( j = x 、 y )方向のサンプリングモアレ縞の位相を計算する21

(7)

(7) - φmを置き換えることにより、 k = 0のときの変形後のj ( j = x 、 y )方向のサンプリングモアレ縞の位相を求め、 φ ' m、 jおよびI ' m、 j ( k )を有する式(7)のI m、 jおよびI m、 j ( k ) N回の負荷に対してN回繰り返します。

注:ステップ4.3.1および4.3.2の位相分布に多すぎるランダムノイズがある場合、sin / cosフィルタ25を使用して位相を平滑化することができます。 - 変形前と変形後のj ( j = x 、 y )方向のサンプリングモアレ縞の位相差を求める(Δφm 、 j = φ ' m、 j - φm 、 j )。

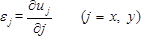

- 変位u jの法線ひずみεjをj = x 、 y )方向と荷重による試料のせん断ひずみγxyとの関係を示す。以下の方程式6,21を使用する。

(8)

(8)  (9)

(9)  (10)

(10)

注:ひずみ分布にノイズが多すぎる場合は、平均平滑化フィルタを使用することができ、フィルタサイズは2グリッドピッチより小さくなります。

- 空間位相シフト法を用いて、 k = 0のときの変形前のj ( j = x 、 y )方向のサンプリングモアレ縞の位相を計算する21

- 結果保管

- .tifまたは.bmpファイルなどの画像形式のモアレ縞、位相(サンプリングピッチがT≥3ピクセルの場合)、変位、ひずみ、およびテキスト(.txtまたは.csvなど)のデータを保存しますファイル。

結果

2つの炭素繊維強化プラスチック(CFRP)試験片(#1および#2)の二次元変位およびひずみ分布を、モアレ形成原理23および測定プロセス( 図1 )に従って測定した。 CFRP標本は、直径10-11μmのK13D炭素繊維とエポキシ樹脂でできていた。 CFRP#1の変形は、2段階サンプリングモアレ縞からの再構成された乗算モアレ法を用いて決定...

ディスカッション

説明された技術では、試片上に周期的なパターンが存在しない場合、1つの困難なステップは、マイクロ/ナノスケールの格子または格子(格子と略記)製造26である。グリッドピッチは、変形測定のための重要なパラメータであるため、変形前に均一でなければならない。材料が金属、金属合金またはセラミックである場合、UVまたは加熱ナノインプリントリソグラフィ(NIL?...

開示事項

著者は何も開示することはない。

謝辞

この研究は、内閣府が運営する構造物材料(SIP-IMASM)のための革新的測定・解析ユニットD66号(D66号)の閣僚級戦略イノベーション推進計画(JSPS KAKENHI、助成金JP16K17988およびJP16K05996)によって支持された。著者はDrsにも感謝しています。 NIMSの岸本聡氏と内藤君義氏のCFRP資料

資料

| Name | Company | Catalog Number | Comments |

| Automatic Polishing Machine | Marumoto Struers K.K. | LaboPol-30, Labor Force-100 | |

| Carbon Fiber Reinforced Plastic | Mitsubishi Plastics, Inc. | HYEJ16M95DHX1 | |

| Computer | DELL Japan | VOSTRO | Can be replaced with another computer with C++ programming language |

| Image Recording Software | Lasertec Corporation | LMEYE7 | Installed in a laser scanning microscope |

| Ion Coater | Japan Electron Optics Laboratory Ltd. | JEC3000F | |

| Laser Scanning Microscope | Lasertec Corporation | OPTELICS HYBRID | |

| Nanoimprint Device | Japan Laser Corporation | EUN-4200 | Can be replaced with a electron beam lithography device or a focused ion beam milling device |

| Nanoimprint Mold | SCIVAX Corporation | 3.0μm pitch | Customized |

| Nanoimprint Resist | Toyo Gosei Co., Ltd | PAK01 | |

| Polishing Solution | Marumoto Struers K.K. | DP-Spray P 15μm, 1μm, 0.25μm | Use from coarse to fine |

| Pipet | AS ONE Corporation | 10mL | |

| Sand Paper | Marumoto Struers K.K. | SiC Foil #320, #800 | Use from coarse to fine |

| Spin Coater | MIKASA Corporation | MS-A100 |

参考文献

- Weller, R., Shepard, B. Displacement measurement by mechanical interferometry. Proc. Soc. Exp. Stress Anal. 6 (1), 35-38 (1948).

- Kishimoto, S., Egashira, M., Shinya, N. Microcreep deformation measurements by a moiré method using electron beam lithography and electron beam scan. Opt. Eng. 32 (3), 522-526 (1993).

- Ifju, P., Han, B. Recent applications of moiré interferometry. Exp. Mech. 50 (8), 1129-1147 (2010).

- Zhang, H., Wu, C., Liu, Z., Xie, H. A curved surface micro-moiré method and its application in evaluating curved surface residual stress. Meas. Sci. Technol. 25 (9), 095002 (2014).

- Zhang, H., Liu, Z., Wen, H., Xie, H., Liu, C. Subset geometric phase analysis method for deformation evaluation of HRTEM images. Ultramicroscopy. 171, 34-42 (2016).

- Wang, Q., Kishimoto, S., Xie, H., Liu, Z., Lou, X. In situ high temperature creep deformation of micro-structure with metal film wire on flexible membrane using geometric phase analysis. Microelectron. Reliab. 53 (4), 652-657 (2013).

- Wang, Q., Kishimoto, S. Simultaneous analysis of residual stress and stress intensity factor in a resist after UV-nanoimprint lithography based on electron moiré fringes. J. Micromech. Microeng. 22 (10), 105021 (2012).

- Kishimoto, S., Wang, Q., Xie, H., Zhao, Y. Study of the surface structure of butterfly wings using the scanning electron microscopic moiré method. Appl. Opt. 46 (28), 7026-7034 (2007).

- Li, C., Liu, Z., Xie, H., Wu, D. Novel 3D SEM Moiré method for micro height measurement. Opt. Express. 21 (13), 15734-15746 (2013).

- Xie, H., Wang, Q., Kishimoto, S., Dai, F. Characterization of planar periodic structure using inverse laser scanning confocal microscopy moiré method and its application in the structure of butterfly wing. J. Appl. Phys. 101 (10), 103511 (2007).

- Tang, M., Xie, H., Wang, Q., Zhu, J. Phase-shifting laser scanning confocal microscopy moiré method and its applications. Meas. Sci. Technol. 21 (5), 055110 (2010).

- Xie, H., Kishimoto, S., Asundi, A., Boay, C. G., Shinya, N., Yu, J., Ngoi, B. K. In-plane deformation measurement using the atomic force microscope moiré method. Nanotechnology. 11 (1), 24 (2000).

- Xie, H., Liu, Z., Fang, D., Dai, F., Gao, H., Zhao, Y. A study on the digital nano-moiré method and its phase shifting technique. Meas. Sci. Technol. 15 (9), 1716 (2004).

- Wang, Q., Kishimoto, S., Yamauchi, Y. Three-directional structural characterization of hexagonal packed nanoparticles by hexagonal digital moiré method. Opt. Lett. 37 (4), 548-550 (2012).

- Liu, Z., Lou, X., Gao, J. Deformation analysis of MEMS structures by modified digital moiré methods. Opt. Lasers Eng. 48 (11), 1067-1075 (2010).

- Li, Y., Xie, H., Chen, P., Zhang, Q. Theoretical analysis of moiré fringe multiplication under a scanning electron microscope. Meas. Sci. Technol. 22 (2), 025301 (2010).

- Patorski, K., Wielgus, M., Ekielski, M., Kaźmierczak, P. AFM nanomoiré technique with phase multiplication. Meas. Sci. Technol. 24 (3), 035402 (2013).

- Wang, Q., Ri, S., Takashita, Y., Ogihara, S., Yoshida, S. Chapter 33: Full-field measurements of principal strains and orientations using moiré fringes. Advancement of Optical Methods in Experimental Mechanics. 3, 251-259 (2017).

- Wang, Z., Han, B. Advanced iterative algorithm for phase extraction of randomly phase-shifted interferograms. Opt. Lett. 29 (14), 1671-1673 (2004).

- Wang, Q., Xie, H., Hu, Z., Zhang, J., Sun, J., Liu, G. Residual thermo-creep deformation of copper interconnects by phase-shifting SEM moiré method. Appl. Mech. Mater. 83, 185-190 (2011).

- Ri, S., Fujigaki, M., Morimoto, Y. Sampling moiré method for accurate small deformation distribution measurement. Exp. Mech. 50 (4), 501-508 (2010).

- Ri, S., Muramatsu, T. Theoretical error analysis of the sampling moiré method and phase compensation methodology for single-shot phase analysis. Appl. Opt. 51 (16), 3214-3223 (2012).

- Wang, Q., Ri, S., Tsuda, H. Digital sampling Moiré as a substitute for microscope scanning Moiré for high-sensitivity and full-field deformation measurement at micron/nano scales. Appl. Opt. 55 (25), 6858-6865 (2016).

- Dai, F., Wang, Z. Automatic fringe patterns analysis using digital processing tehniques: I fringe center method. Acta Photonica Sinica. 28, 700-706 (1999).

- Gutmann, B., Weber, H. Phase-shifter calibration and error detection in phase-shifting applications: a new method. Appl. Opt. 37 (32), 7624-7631 (1998).

- Wang, Q., Kishimoto, S., Tanaka, Y., Kagawa, Y. Micro/submicro grating fabrication on metals for deformation measurement based on ultraviolet nanoimprint lithography. Opt. Lasers Eng. 51 (7), 944-948 (2013).

- Min-Jin, T., Hui-Min, X., Yan-Jie, L., Xiao-Jun, L., Dan, W. A new grating fabrication technique on metal films using UV-nanoimprint lithography. Chin. Phys. Lett. 29 (9), 098101 (2012).

転載および許可

このJoVE論文のテキスト又は図を再利用するための許可を申請します

許可を申請さらに記事を探す

This article has been published

Video Coming Soon

Copyright © 2023 MyJoVE Corporation. All rights reserved