Method Article

水を愛するSiO2 /Si/SiO2ウェハーから得られるガス包み込み膜の概念実証

要約

ここでは、集積回路微細加工技術を用いてSiO2/Siウエハースからガス包絡膜(GEM)を実現するための段階的なプロトコルです。シリカ-GEMを水に浸すと、水を使うシリカの組成にもかかわらず、水の侵入が防止されます。

要約

直接接触膜蒸留(DCMD)による淡水化は、撥水性膜を利用して、高温および塩辛い海水の逆流の流れを冷水と純水から強固に分離し、純粋な水蒸気のみを通過させます。この偉業を達成するために、市販のDCMD膜は、ポリテトラフルオロエチレン(PTFE)およびポリビニリデンジフルオリド(PVDF)などの撥水性ペルフルオロカーボンから得られた、またはコーティングされています。しかし、パーフルオロカーボンの使用は、その高いコスト、非生分解性、および過酷な運用条件に対する脆弱性のために制限されています。ここで発表されたのは、水に浸漬したときに空気を強固に封じ込めることができるガス封入膜(GEM)と呼ばれる新しいクラスの膜です。GEMは、化学メイクアップではなく、その微細構造によってこの機能を達成します。この研究は、本質的に濡れたSiO2/Si/SiO2ウエハーをモデルシステムとして使用するGEMの概念実証を示しています。SiO2の水の接触角はθo ≈ 40°です。シリカ-GEMは、直径が(2 μmの)入口および出口領域の直径が著しく小さかった300μmの長い円筒形の細孔を有していた。この幾何学的に不連続な構造は、入口と出口で90°の回転を伴い、「再入可能なマイクロテクスチャ」として知られています。シリカ-GEMの微細加工プロトコルには、設計、フォトリソグラフィ、クロムスパッタリング、等方性および異方性エッチングが必要です。シリカの水を愛する性質にもかかわらず、水は水没にシリカ-GEMを侵入しません。実際、彼らは堅牢に水中の空気をトラップし、6週間後(>106秒)後もそのまま維持します。一方、単純な円柱状の細孔を有するシリカ膜は、自然に水(<1 s)をインビブする。これらの知見は、分離プロセスにおけるGEMsアーキテクチャの可能性を強調しています。GEMs 用の SiO2/Si/SiO2ウエハーの選択は概念実証の実証に限られていますが、ここで提示されるプロトコルとコンセプトは、安価な共通材料を使用して、安価な一般的な材料を使用してスケーラブルな GEM の合理的な設計を進めることが期待されます。

概要

水・食料・エネルギー・環境資源に対するストレスが高まる中、海水淡水化のためのより環境に優しい技術と材料が必要です。この文脈では、直接接触膜蒸留(DCMD)プロセスは、水淡水化3、4のための太陽熱エネルギーまたは廃工業熱を利用することができる。DCMDは、熱い海水と冷間脱イオン水の逆流を分離するために撥水膜を利用し、純粋な水蒸気だけが熱い側から冷たい側に渡って輸送できるようにします 5,6,7,8,9.市販のDCMD膜は、水の本質的な接触角θ o ≈10によって特徴づけられる撥水性のためにパーフルオロカーボンをほぼ独占的に利用する。しかし、パーフルオロカーボンは高価であり、高温11および過酷な化学洗浄12、13で損傷を受ける。彼らの非生分解性はまた、環境問題を提起する14.したがって、DCMDのための新しい材料、例えば、ポリプロピレン15、カーボンナノチューブ16、およびオルガノシリカ17は、プロセスのバリエーションと共に、例えば、界面加熱18および光起電-MD19を検討した。それにもかかわらず、これまでDCMD膜について調査されたすべての材料は、水に対してθo ≥ 90°を特徴とする本質的に撥水性であった。

ここでは、撥水性DCMD膜の機能を達成するための水を愛する(親水性の)材料を利用するためのプロトコル、すなわち、膜孔内に空気を強固に取り込んで両側の水を分離するためのプロトコルが記載されています。概念実証のデモンストレーションに向けて、両面研磨シリコンウエハ(両側にシリカ層(2μm厚)を有する(SiO2/Si/SiO2;2μm/300 μm/2 μm)が使用されます。微細加工プロセスは、表面化学に関係なく液体が気孔に入るのを防ぐために特定のアーキテクチャを利用するガス捕捉膜(GEM)を達成するために適用されます。

GEMアーキテクチャのインスピレーションは、スプリングテール(Collembola)、キノコ型のパターン20、21、海のスケーター(ハロバテスゲルマヌス)を含む土壌に住む六脚、体22、23にキノコ型の髪を持つオープンオーシャンに住む昆虫から始まりました。表面アーキテクチャは、自然に分泌されたワックスと共に、水(θr ≥ 150°)24の明らかな接触角によって特徴づけられる「スーパー」水の反発を持つこれらの昆虫を与える。その結果、その休息状態では、海のスケーターは本質的に海の空気界面22、25で空気中に浮かんでいる。水に沈んだ場合、彼らは瞬時に呼吸と浮力20、23を容易にする彼らの体の周りの空気の層(また、プラストロンとして知られている)をトラップします。スプリングテールに触発され、キムと同僚は、キノコの形をした柱の配列を持つシリカ表面が表面の緊張が低い液体の液滴を撃退できることを示しました26.これは驚くべき発見でした。しかし、これらの表面の液体の反発は局在的な欠陥または境界27、28を通じて壊滅的に失われる可能性があることがわかった。この問題を改善するために、研究者は、入口の直径が空洞27の残りの部分よりも急激に小さかった(すなわち、90°回転)空洞を有するシリカ表面を微細加工した。これらの特徴は、「再入可能」エッジとも呼ばれ、キャビティは、以下、「再入可能キャビティ」と呼ばれる。

再入可能なキャビティは、液体滴と接触したり、水没時に空気を強く捕捉する27。異なる形状の空洞(円形、正方形、および六角形)の性能、プロファイル(再入可能および二重再入可能)、および時間の経過に伴う閉じ込められた空気の安定性に関連するコーナーの鋭さ29が比較された。循環リエントラントキャビティは、湿潤液下の空気捕捉に対する堅牢性と製造に関連する複雑さの点で最も最適であることがわかりました。また、リエントラントキャビティを有する本質的に湿潤材料は、湿潤液体に浸漬すると空気を吸い込み、オムニフォビック表面の機能を達成できることが実証されている。この作品27、28、29、30のこのボディに基づいて、我々は再入口と出口を有する毛穴を有する膜を作成することを決めた。このような膜は、そのマイクロテクスチャのために湿潤液体に浸漬すると空気を閉じ込めることができ、GEMのアイデアを生み出すことができると考え出されました。

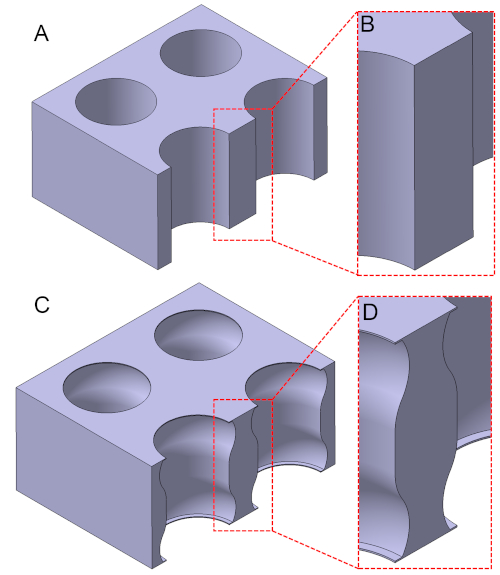

単純な円筒形の細孔からなる親水性物質から作られた膜を考えてみましょう:水に浸すと、この膜は自然に水を浸透させます(図1A、B)完全に充填されるか、またはウェンゼル状態32。一方、細孔の入口および出口が再入可能なプロファイル(例えば、「T」形)を有する場合、湿潤液体が細孔を透過し、空気を内部に浸透させ、Cassie状態33(図1C、D)に至る可能性がある。空気が孔の内部に閉じ込められると、時間34、35の間に水に対する圧縮性と低い溶解性による液体侵入をさらに防止します。

このようなシステムは、キャシーからウェンゼル状態に徐々に移行し、そしてこのプロセスの動態は、細孔の形状、大きさ、およびプロファイル、液体の蒸気圧、および液体29、34、36内の閉じ込められた空気の溶解度によって調整することができる。研究者たちは、試験基板としてシリコンウエハとポリメチルメタクリル酸シートを用いてGEMsを実現し、クロスフロー構成におけるDCMDの概念実証用途が実証されている37。ここでは、両側にシリカ層(厚さ2μm)の両面研磨シリコンウエハ(それぞれSiO2/Si/SiO2;2μm/300 μm/2 μm)から始まる、シリカ-GEMの生成のための詳細な微細加工プロトコルを提示します。また、シリカ-GEMが水中で空気を閉じ込める能力は、カスタムメイドの圧力セルと共焦点顕微鏡を使用して評価されます。

図1:単純な円柱状の細孔(A,B)と再入可能な毛穴(C,D)を有する膜の概略図。単純な円柱状の毛穴とは対照的に、入口/出口の後に再入可能な毛穴が急激に広くなり、液体が細孔に侵入するのを防ぐのはこの不連続性(または再入可能な縁)です。この図の大きなバージョンを表示するには、ここをクリックしてください。

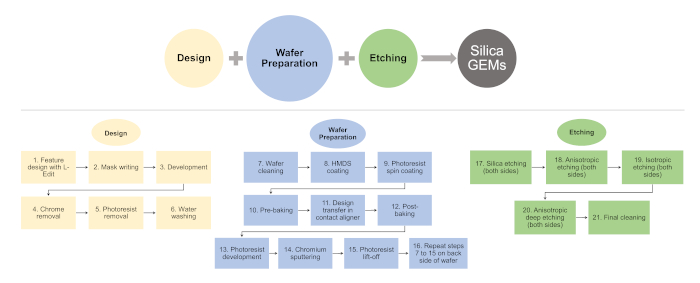

特に、このセクションでは、厚さ300μmの両面研磨シリコンウエハーを使用して、再入口と出口を備えた細孔のアレイを彫刻するための微細加工プロトコルについて説明します(p-ドープ、<100>方位、直径4インチ、厚さ2μmの熱成長酸化層)。この後、SiO2(2 μm)/Si(300 μm)/SiO2(2 μm) (図 2)と呼ばれます。

図2:シリカ-GEMの微細加工に関わる主要なステップを示すフローチャートこの図の大きなバージョンを表示するには、ここをクリックしてください。

プロトコル

1. デザイン

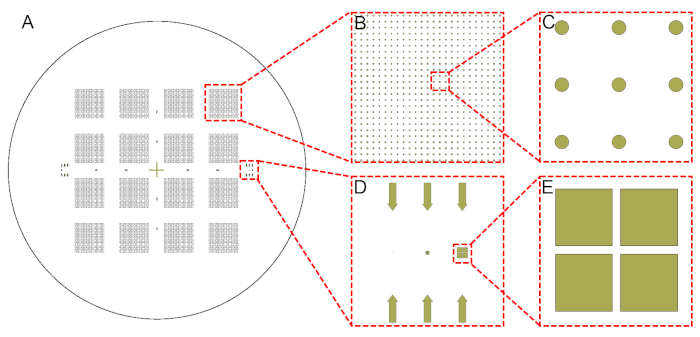

- 設計 16 配列(直径、D = 100 μm、ピッチ、L = 400 μm)、および適切な設計ソフトウェアを使用して 4 インチ SiO2(2 μm)/Si(300 μm)/SiO2(2 μm) ウェーハに変換するアライメント マークを組み合わせて設計します (資料の表を参照)。図3)38.

図3:円形配列の設計この設計パターンは、フォトリソグラフィを通してSiO 2(2μm)/Si(300μm)/SiO 2(2μm)のウエハースに転写されました。表示されている (A) 全体のウェーハ、(B、C) ) 拡大表示されたビュー、および(D,E) 配置マークが手動で戻る位置合わせに使用されます。この図の大きなバージョンを表示するには、ここをクリックしてください。

- 5インチソーダライムガラス(CaxHyNazO n)マスクに、50 nmのクロムコーティングとフォトレジストの薄膜(正のフォトレジスト;材料の表を参照)を直接書き込みシステムでUV暴露(露光時間= 25 ms、デフォーカス=+10)で転送します。

- マスク開発

- 60sの開発者の200 mL(材料のテーブル)にマスクを浸して、下のクロムを露出させることによってフォトレジストを開発します。脱イオン(DI)水でマスクを洗います。

- 90sのクロムエッチャントの200 mLの浴にマスクを浸して、露出したクロムを取り除きます。

- 15 sのUV洪水暴露(マスクなし)を行う。

- フォトレジストが完全に消えるまで、200 mL の開発者用浴に浸漬して、マスクからフォトレジストを完全に除去します(60 ~120 s)。マスク表面をDI水で洗浄し、窒素(N2)ガンを使用して乾燥させます。

2. ウェハークリーニング

- シリコンウエハを作製したピラニア溶液(H2SO4:H2O2 =3:1)に浸し、388Kの温度で10分間維持した。

注:ぬれたベンチのピラニアの解決を扱っている間適切な個人の保護装置(PPE)を身に着けて下さる。 - DI水でウエハをすすい、ぬれたベンチで2サイクル、スピンドライヤーでN2環境下で乾燥させます。

3. HMDSの堆積

- ヘキサメチルジシラン(HMDS)の蒸気にウエハを露出させ、シリカ表面とのフォトレジストの密着性を向上させる(詳細は表1)。

| ステージ1:脱水とチャンバーからの酸素のパージ | ||

| ステップ | 関数 | 時間(分) |

| 1 | 真空 (10 Torr) | 1 |

| 2 | 窒素(760トル) | 3 |

| 3 | 真空 (10 Torr) | 1 |

| 4 | 窒素(760トル) | 3 |

| 5 | 真空 (10 Torr) | 1 |

| 6 | 窒素(760トル) | 3 |

| ステージ2:プライミング | ||

| ステップ | 関数 | 時間(分) |

| 1 | 真空 (1 Torr) | 2 |

| 2 | HMDS (6トール) | 5 |

| ステージ3:プライム排気と大気への回帰をパージする(バックフィル) | ||

| ステップ | 関数 | 時間(分) |

| 1 | 真空 | 1 |

| 2 | 窒素 | 2 |

| 3 | 真空 | 2 |

| 4 | 窒素 | 3 |

表1:HMDSプライミングプロセスの詳細

4. リソグラフィ

- ウエハーをスピンコーターの真空チャックに移し、フォトレジストをスピンコーティングします。AZ 5214 フォトレジストを負のトーンとして使用して、フォトレジストの厚さ 1.6 μm の均一フィルムを実現します (スピンコーティングパラメータは表 2に記載されています)。

注:AZ 5214は、熱処理(すなわち、プレベークおよびポストベーキング)に基づいて正または負のトーンフォトレジストとして使用することができます。110°Cで2分間プレベークした場合、フォトレジストは正のトーンとして動作し、現像時に露出した領域が溶解する。負のトーンの場合、フォトレジストは105°Cで2分間プレベークされ、続いてUV露光とポストベイク処理が2分間120°Cで行います。- フォトレジストでコーティングしたウエハーをホットプレートの上に105°Cで2分間焼きます。これは、ガラスマスクに付着し、UV暴露時に汚染の問題を引き起こすフォトレジストフィルムを乾燥して硬化させ、シリカ表面へのフォトレジストの付着性も向上します。

メモ: ベイク前温度は、フォトレジストの光に敏感な成分の部分的な破壊を引き起こし、感度を低下させる可能性があるため、あまり高くしないでください。

- フォトレジストでコーティングしたウエハーをホットプレートの上に105°Cで2分間焼きます。これは、ガラスマスクに付着し、UV暴露時に汚染の問題を引き起こすフォトレジストフィルムを乾燥して硬化させ、シリカ表面へのフォトレジストの付着性も向上します。

| ステップ | 速度(rpm) | ランプ(rpm/s) | 時間 (複数可) |

| 1 | 800 | 1000 | 3 |

| 2 | 1500 | 1500 | 3 |

| 3 | 3000 | 3000 | 30 |

表2:1.6 μmのフォトレジストを得るためのスピンコーティングレシピのパラメータ。

- マスクアライメントシステム(EVG 6200)を使用して、15 sのUV露光(80 mJ/cm2)の下でウエハーをマスクアライメントシステム(EVG 6200)を使用して露出させ、フォトレジストで所望の設計を実現します。

- 実現ウエハをホットプレートの上に120°Cで2分間焼きます。このステップの間に、露出した陰性のフォトレジストフィルムはさらに架橋する。その結果、フォトレジストのUV露出部分は、もはや現像液に可溶性ではなく、非露出領域は可溶性である。

- さらに、UV硬化システム(PRX-2000-20)で15sのUV光(200mJ / cm2)の下でウエハーを露出させます。

注: このステップでは、以前に露出していなかったフォトレジスト領域(ステップ 4.3)が露出し、後で、ウエハー上の所望の構造を残して、開発者に溶解することができます。このステップは、必要な特徴(負のトーン)がポストベーキングステップの後に感光しなくなったため、露出過多に耐性があります。 - 60s用のAZ-726フォトレジスト現像器(ガラス製品)の50 mL浴にウエハーを浸し、シリコンウェーハ上の所望のフォトレジストパターンを達成します。

- その後、DI水を使用してウエハを洗浄し、さらにN2でそれを吹き飛ばします。

5. スパッタ

- 200sのウエハ上のスパッタクロムは、50nmの厚いクロム層を得る。堆積は、400 V、電流 = 1 A、および圧力 = 5 mTorr のパラメータを持つアルゴン環境で、標準の 2" ラウンド ターゲット ソースを備えたマグネトロン型 DC 反応スパッタを使用して実行されます。

注:クロム層はオクタフルオロシクロブタン(C4F8)の下でのドライエッチングからシリカを保護します。

6. フォトレジストリフトオフ

- 5分間アセトン浴でスパッタリングウエハを超音波処理し、残りのフォトレジスト(およびフォトレジストに堆積したクロム)をウエハーから持ち上げ、クロムハードマスクで所望の特徴を残します。

7. ウエハーの反対側の加工

- ウエハの裏側を大量のアセトンとエタノールですすい、N2ガンでブロードライし、ステップ4.1と4.2を繰り返します。

8. 手動の背の調整

- デザインの位置合わせマークとコンタクトアライナの「クロスヘアを使用した手動のバックアライメント」モジュール(EVG 6200)を使用して、裏側の必要な機能をウェーハの前面に合わせます。

メモ:手動での背面の位置合わせは、微細加工プロトコルの重要なステップです。したがって、フォトマスク上の設計されたアラインメント機能は、細孔の位置合わせのオフセットを避けるために効果的に使用する必要があります。

9. ウエハーの裏側のリソグラフィー

- ウェーハの裏側については、ステップ 4.3~4.7、セクション 5、およびセクション 6 を繰り返して、ウェハーの両側にクロムを使用して必要な設計を生成します。クロムで覆われた表面の部分はエッチングを受け取りません。したがって、クロムがウエハ上に存在しないスポットは、細孔の入口および出口を定義する。

10. エッチング

- フッ素(C4F8)および酸素(O2)化学を用いた誘導結合プラズマ(ICP)反応性イオンエッチャー(RIE)によりウエハの両側に露出したSiO2層のエッチングを行う。 期間は、各辺について 16 分 (表3に示す ICP-RIE パラメーター) です。

- ボッシュプロセスを用いて5サイクルの異方性エッチングでウェーハを処理し、シリコン層にノッチを作成します。このプロセスは、C4 F8と六フッ化硫黄ガスの交互堆積物を用いた平坦な側壁プロファイルを特徴とします。異方性エッチングとポリマー蒸着を交互に行うことで、シリコンはまっすぐ下にエッチングする(エッチングパラメータ表3)。

- ウエハをピラニア溶液の浴(H2SO4:H2O2 =体積で3:1)に浸し、388Kの温度で10分間維持します。これは異方性ステップで付着したポリマーを除去する。

- リエントラントプロファイルを生成するアンダーカットを作成するには、165 s(表3に記載されたエッチングパラメータ)の持続時間にSF6ベースのレシピを使用して等方性エッチングを受ける。

注: この手順は、ウェーハの両側で実行されます。 - 異方性シリコンエッチング

- ボッシュプロセスを用いて200サイクルの深いエッチングを使用して、深いICP-RIE(オックスフォード機器)に深いICP-RIE(オックスフォード機器)をエッチング150μmのシリコンに移します(エッチングパラメータは表3に記載されています)。

- ウェーハの裏側でステップ 10.4.1 を繰り返します。

- エッチングプロセスから堆積した高分子汚染物質を除去するために、ウェットベンチ内のウエハのピラニア洗浄を10分間受け、均一なエッチングレートを保証します。

- ステップ 10.4.1 ~10.4.3 を繰り返して、再入口と出口を持つウェーハ内の細孔(光源の下で裸の目で視覚化できる)を通して実現します。

- 100mlのクロムエチャント浴に60sのウエハーを浸し、ウエハーの両側からクロムを取り除きます。

| パラメーター | シリカエッチング | 異方性シリコンエッチング/サイクル | 等方性シリコンエッチング | |

| 堆積 | エッチング | |||

| RF 電力(W) | 100 | 5 | 30 | 20 |

| ICP 電源 (W) | 1500 | 1300 | 1300 | 1800 |

| エッチング圧力(mTorr) | 10 | 30 | 30 | 35 |

| 温度(°C) | 10 | 15 | 15 | 15 |

| C4F8フロー(sccm) | 40 | 100 | 5 | - |

| O2フロー(sccm) | 5 | - | - | - |

| SF6フロー(sccm) | - | 5 | 100 | 110 |

| エッチング時間 | 960 | 5 | 7 | 165 |

表3:SiO2/Siドライエッチングのパラメータ

11. 最終清掃

- 微細加工の後、100 mLの新たに作製したピラニア溶液(H2SO 4:H2O2 = 3:1体積)T=388K)をガラス容器内で10分間、99%純N2圧力砲でさらにブロードライする。

- 滑らかなSiO2上の水の本質的な接触角がθo ≈ 40°(48時間後)に安定するまで、ガラスのペトリ皿にT = 323 Kのきれいな真空オーブンの中にサンプルを置きます。

- 得られた乾燥サンプル(シリカのGEM)をN2キャビネットに保管します。

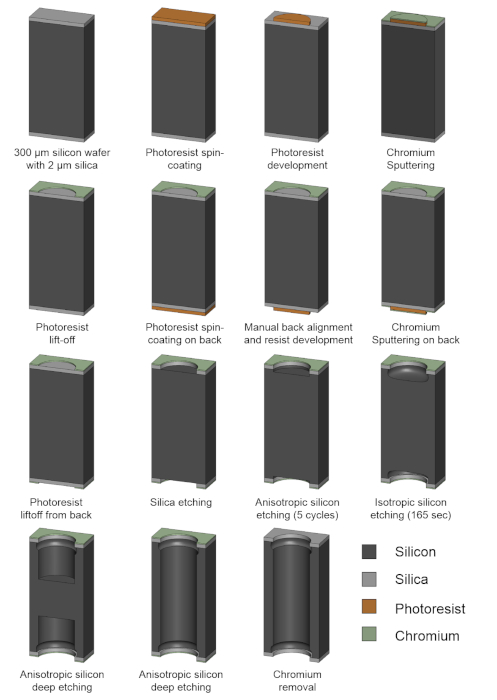

注 : 製造ワークフロー全体を図4に示します。

図4:GEM微細加工プロセスの概略図この図の大きなバージョンを表示するには、ここをクリックしてください。

結果

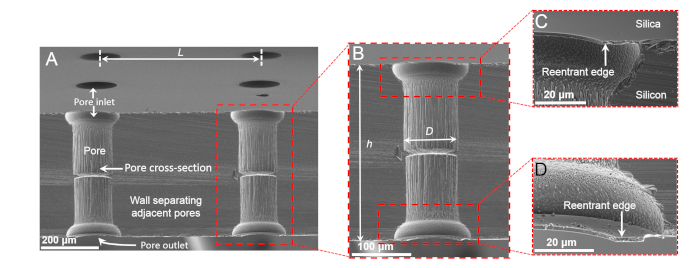

このセクションでは、上記のプロトコルを用いて微細加工されたシリカ-GEMの水中性能を示す。これらのGEMsの細孔は垂直に整列し、入口/出口径はD=100μm、細孔間の中心距離(ピッチ)はL=400μm、再入口端と壁との分離はw=18μm、細孔の長さはh=300μm(図5)であった。エッチング段階で発生する不均一性と微細加工時の微小なミスアライメントにより、細孔の中央部は、入口および気孔の出口の下の部分に比べて少し狭かったが、質量流束に大きな影響を与えなかった。

図5:シリカ-GEMの走査型電子顕微鏡写真図は、シリカ-GEMの傾いた断面図(A)、(B)単一の細孔の拡大断面図、および(C,D)が孔孔の入口および出口における再入可能なエッジの拡大図である。パネル (C) および (D) は Das ら37から転載されます。この図の大きなバージョンを表示するには、ここをクリックしてください。

水にシリカ-GEMを浸漬

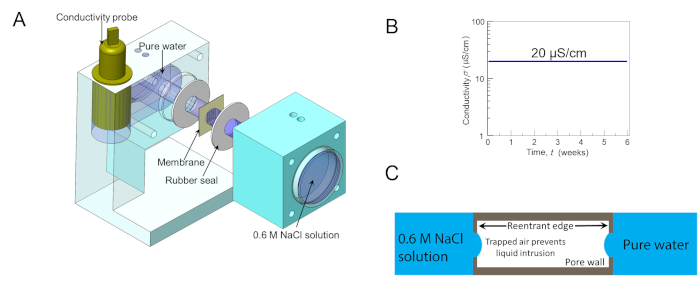

シリカ(SiO2)は親水性であり、飽和水蒸気の下に水滴の固有の接触角、θo約40°を特徴とする。したがって、シリカシート上に円筒状の細孔が作られた場合、水は、完全に充填されるか、またはウェンゼル状態32に達し、それらを浸透させるであろう。これをテストするために、染めた塩水の貯蔵所(食品着色料で約0.6 M NaCl)と脱イオン水(T = 293 Kおよびp = 1 atm)の間の試験膜を確保できるカスタム構築モジュールを採用しました。また、イオン貯留槽の電気伝導度をコンピュータに記録し、その場で細孔充填を監視します(図6A)。ここでは、単純な円筒形の穴を有するシリカ膜は、2つの貯留部の混合を防止できなかったが、水は染料の放出によって反映されるように瞬時に浸透した(補足ムービー)。対照的に、シリカ-GEMを同じ条件下で試験した場合、それらは、空気を強固に閉じ込めて6週間にわたってそのまま保持し、電気伝導度測定(検出限界= ± 0.01 μS/cm)で確認し、その後実験を中止した(図6B)。これらの知見は、GEMs アーキテクチャが水に浸漬したときに、親水性材料が堅牢に空気を捕捉することを可能にすることを確立します。また、水に閉じ込められた空気の溶解度が低く、空気界面の湾曲によって、液体メニスカスが更に細孔に侵入するのを防ぐという細孔レベルのシナリオが提示された(図6C)。

図6:膜の堅牢性試験(A)純脱イオン水(T=293K、p=1気圧)から染色された塩水(食品着色料で約0.6M NaCl)を分離する際の膜の堅牢性を試験するための3Dプリントされたカスタマイズされたセルの模式図(T=293K,p=1気圧)を同時にコンピュータに記録する。 (B) 2つの貯留層を分離するためにシリカ-GEMを使用した場合のDI貯水池の電気伝導率の半対数プロット。驚くべきことに、シリカ-GEMは、電気伝導度データによって証明される6週間以上、単一の細孔でさえ水が浸透することができなかったような、すべての細孔に空気を強固に閉じ込めました。(C) どちらの端に空気と水のインターフェイスを示すポアレベルの概略図。パネル (A) および (B) は Das ら37から転載されます。この図の大きなバージョンを表示するには、ここをクリックしてください。

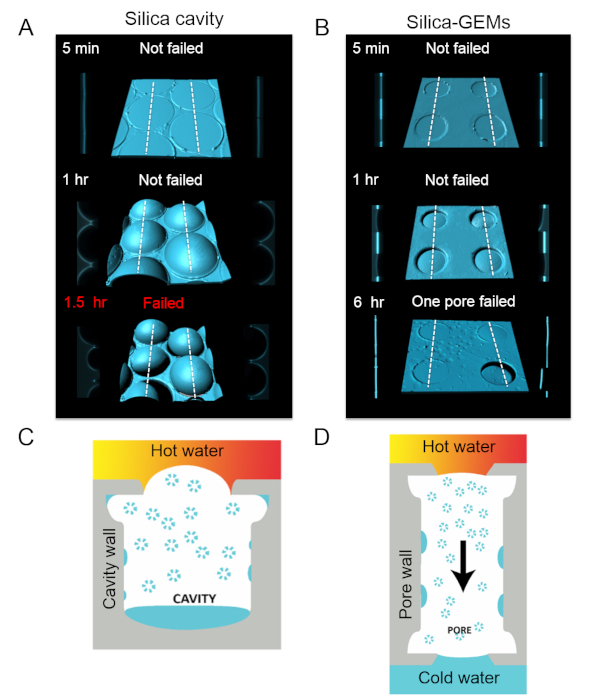

水中のシリカ-GEMの入口および出口(約5mmカラム)における空気水界面のピン留めおよび変位に関する深い洞察を得るために、共焦点顕微鏡を利用した。共焦点顕微鏡での照明に使用されるレーザーは、湿潤遷移を促進することができるシステム39を加熱することもよく知られている。それにもかかわらず、高い空間分解能は有用な洞察をもたらすことができます。比較のために、再入可能な空洞を有するシリカ表面の挙動も29、40で調べた。どちらのシナリオでも、上記の貯水槽に供給される追加の熱は、マイクロテクスチャ内の水蒸気の毛細管凝縮を高めます。再入可能な空洞の場合、水蒸気の凝縮は、空気と水の界面の膨らみを引き起こし、システムを不安定にした、閉じ込められた空気を変位させた(図7A,C)。これらの実験条件下では、水は2時間以内にすべての空洞に侵入した。対照的に、シリカ-GEMは、加熱速度が似ているにもかかわらず、はるかに長い期間膨らむことのないままでした。これらの結果は、レーザー加熱された貯留層から、孔の反対側にある冷却水界面への水蒸気の優先的な凝縮に基づいて合理化された(図7B,D)。しかし、この実験構成では質量移動速度を測定することはできなかった。

図 7: 空気水インターフェイス(A) 水中のシリカ-GEMの入口(カラム高さ、z ≈ 5 mm、レーザーパワー= 0.6 mW)の空気水界面のコンピュータ強化された3D再構成と、白い点線に沿った断面図(中央画像の左右)上側のレーザーからの加熱により、水蒸気は空洞内に凝縮し、閉じ込められた空気を置き換えた。これにより、空気水の半月板が上向きに膨らみ、不安定になりました。1.5時間後、空洞の大部分は水によって侵入された。(B) (A) と同様の条件下でのシリカ-GEMの共焦点顕微鏡写真。(C)水中の再入可能な空洞の場合の空気水中メニスカスの膨らみの概略図。(D) 類似条件下におけるシリカ-GEM中の細孔の概略図。温水蒸気は、レーザーからさらに側面のクーラー空気水界面で特に、どこでも凝縮します。この大量移動の結果として、毛穴の最低圧力の蓄積がある。この図の大きなバージョンを表示するには、ここをクリックしてください。

GEMとの直接接触膜蒸留

シリカ-GEMが両側の2つの貯水池を強固に分離できることを確立した後、塩辛い飼料側(T = 333 Kで0.6 M NaCl)とイオン化された透過側(T = 288 K)が静的貯水池であった静的DCMD構成がテストされた。シリカ-GEMは水の侵入を防いだが、測定可能なフラックスは観察されなかった。これは、シリコン(k = 149W-1 K-1)41の熱伝導率が、典型的なDCMD膜(すなわち、k<1 W-m-1-K-1)2のそれよりも桁違いに大きいという事実によるものであった。従って、シリカ-GEMsを用いた実験的なセットアップは、温度偏光と呼ばれるものに苦しみ、そこで高温側は冷間側に熱を失い、フラックス31を低下させる。

ナノ構造42を通じてシリコンの熱伝導率を低下させることは可能かもしれないが(例えば、熱電特性43を増強するため)、これらの道は検討されなかった。代わりに、シリカ-GEMの設計原理をポリメチルメタクリル酸(PMMA)シート(水の場合は70°、k = 0.19 W-m-1-K-1)40に変換してPMMA-GEMs 37を作成しました。実際、低い気孔率(0.08)のPMMA-GEMsの最初の(概念実証)バッチは、飼料側と透過液の強固な分離を示し、1 L-m2-h -1のフラックスを90時間にわたって得た。したがって、これらのシリカ-GEMベースの研究は、海水淡水化のためのより環境に優しい、より低コストの膜の生成のためのより一般的な材料を使用するように翻訳することが可能である。

ディスカッション

本研究では、親水性物質由来の初めてのDCMD膜であるシリカ・ゲノムの設計と製作を行っています。SiO2/Siシステムによる微細加工により、マイクロテクスチャを作成して創造的なアイデアをテストする柔軟性が非常に高まります。もちろん、SiO2/Si/SiO2ウエハースとクリーンルーム微細加工プロトコルは淡水化膜には実用的ではないため、この作業の範囲はGEMsの概念実証に限定されています。

GEMs アーキテクチャは、固有の接触角がθo ≥ 40°の場合、浸漬時の水の侵入を防ぐことができるが、表面が超親水性にされた場合、この戦略は失敗する点に留意すべきである。例えば、酸素プラズマに曝露した後、シリカ表面はθo ≈ 5°を呈し、これらのシリカ-GEMは液体メニスカスが再入可能なエッジに固定されなくなるため、気孔内部に自然に閉じ込められた空気を失います。ただし、ポリビニルアルコール(θo ≈ 51°)やポリ(エチレンテレフタレート)(θo ≈ 72°)などの一般的なプラスチックは、このアプローチに適している必要があります。したがって、シリカ-GEMから学んだ設計原理は、3D印刷44、アディティブ製造45、レーザーマイクロマシニング46、CNCミリング37などを使用してスケールアップすることができます。

次に、シリカ-GEMの微細加工に関するいくつかの重要な側面について議論し、特に注意が必要です。特徴の手動背部の位置合わせ(セクション8)は、垂直に整列した毛穴を達成するためにできるだけ注意して行われるべきである。オフセットは毛穴の喉を引き起こす可能性があり、最悪の場合、ミスアライメントは両側の空洞(毛穴なし)につながる可能性があります。したがって、最小のアライメントマークが細孔径の少なくとも4倍小さいマルチスケールアライメントマークを使用することが推奨されます。

C4F8およびO2(ステップ10.1)によるシリカ層のエッチング中(ステップ10.1)、反応チャンバの事前使用(すなわち、清浄度)は、エッチング速度に影響を与え得る。これは、反応室に汚染物質が存在するため、大学等の共用ユーザー施設で一般的に発生する。したがって、このステップは、システムが清潔で安定していることを確認するために、ダミーウェーハで最初に実行することをお勧めします。また、エッチングには短い期間(例えば、反射法を用いてシリカ層の厚さを監視しながら5分以内)を使用することをお勧めします。例えば、SiO2/Si/SiO2ウエハーから2μm SiO2層を完全に除去するのに16分かかる場合、エッチングプロセスは、反射測定法に続いて3つの5分サイクルと1つの1分(オプション)エッチングステップを含む4つのステップに分割する必要があります。

シリコン層をエッチングするために使用されるボッシュプロセス中にシリカの再入可能な特徴を保持するには(ステップ10.4)、クロムハードマスクを使用することが重要です。ボッシュプロセスは、異方性プロファイルを確保するためにC4F8の堆積を伴います。しかし、長いエッチングサイクルを経て、この層は非常に厚く、除去が困難になることがあります。したがって、ボッシュプロセスは〜200サイクル以上実行しないことをお勧めします、そしてそれはピラニアのクリーニングが続く必要があります。また、クロムハードマスクが存在するにも関わらず、深いエッチングの長いサイクルがシリカ層の厚さを減らすことも観察されている。

ほとんどのドライエッチングツールは、エッチングレートの面で空間均一性を達成することができません。従って、SiO2/Si/SiO2ウエハの中央で得られる特徴は、ウエハの境界にあるものと同じであってはならない。ここでは、4インチウエハーの中心に高品質の特徴を実現し、試料を顕微鏡下で定期的に観察した。一部の領域が他の領域よりもエッチングされる場合、ウエハは別々にエッチングされるべき部分に分割する必要があります。

この製造プロトコルは、任意の厚さのSiO2/ Si / SiO2ウェハーに適用することができます。しかし、厚い層は、より多くのエッチングサイクルが必要であることを意味します。<300 μm の厚さのシリコンウェーハを使用することが推奨されていますが、処理および特性評価の間にウエハーの機械的完全性が損なわれなければ、 このことは損なわれません。

開示事項

R.D.、S.A.、H.M.は国際特許を出願しています。PCT/IB2019/054548.

謝辞

H.M.は、BAS/1/1070-01-01およびKAUSTのナノファブリケーションコアラボ施設へのアクセスに基づくキング・アブドゥッラー科学技術大学からの資金提供を認めています。

資料

| Name | Company | Catalog Number | Comments |

| 3D Printer | BCN3D | 020.180510.3103 | BCN3D Sigma 3D printer for printing test module with PLA (polylactic acid) filament. |

| Acetone | BASF | ||

| AZ-5214 E photoresist | Merck | ||

| AZ-726 MIF developer | Merck | ||

| Chrome Etchant | MicroChemicals | TechniEtch Cr01 | To remove chromium from silicon wafer and mask |

| Conductivity Meter | Hanna | HI98192 | To measure conductivity of pure water during leak testing. |

| Confocal microscope | Zeiss | ZEISS LSM 710 | For fluorescence imaging of water. |

| Contact Aligner | EVG | EVG6200 | Mask aligner |

| Deep ICP-RIE | Oxford Instruments | Plasmalab system100 | |

| DI water | |||

| Direct writer | Heidelberg Instruments | µPG501 direct-writing system | UV exposure |

| Food Dye | Kroger | Green food dye to label salty water. | |

| Glass Petri dish | VWR | ||

| HMDS vapor prime | Yield Engineering systems | ||

| Hot plate | Cost effective equipments | Model 1300 | |

| Hydrogen peroxide 30% | VWR chemicals | To prepare piranha solution. | |

| Imaris software | Bitplane | Version 8 | Postprocess confocal microscopy images |

| Nitrogen gas | |||

| Optical surface profiler | Zygo | Zygo newview 7300 | |

| Photomask | Nanofilm | 5-inch soda lime glass mask | |

| Profilometer | Veeco | Detak 8 | Stylus profilometer |

| Reactive Sputter | Equipment Support Company Ltd | Chromium sputtering | |

| Reactive-Ion Etching (RIE) | Oxford Instruments | Plasmalab system100 | |

| Reflectometer | Nanometrics | Nanospec 6100 | To check remaining oxide layer thickness. |

| Rhodamine B | Merck | 81-88-9 | Dye for imaging water meniscus under confocal microscope. |

| SEM stub | Electron Microscopy Sciences | ||

| SEM-Quanta 3D | FEI | Quanta 3D FEG Dual Beam (SEM/FIB) | |

| Silicon wafer | Silicon Valley Microelectronics | Double side polished, 4" diamater, 300 µm thickness, 2 µm thick oxide layer, p-doped, <100> orientation. | |

| Sodium Chloride | Merck | 7647-14-5 | For preparing NaCl solution |

| Sonicator | Branson | 1510 | |

| Spin coater | Headway Research,Inc. | ||

| Spin dryer | MicroProcess | Avenger Ultra Pure 6 | Spin drying in Nitrogen environment. |

| Sputter | Quorum Technologies | Q150T S | Iridium sputter for SEM. |

| Sulfuric acid 96% | Technic | 764-93-9 | To prepare piranha solution. |

| Tanner EDA L-Edit software | Tanner EDA, Inc. | For designing photomask | |

| Tweezers | Excelta | ||

| UV Cure | Tamarack Scientific Co. Inc. | PRX-2000-20 | For flood exposure of wafer and photomask |

| Vaccum oven | Thermo Scientific | 13-258-13 | Lindberg/Blue M |

| Wet bench | JST Manufacturing Inc. | 17391-015-00 | Wet bench used for piranha cleaning |

参考文献

- Fisher, J. B., et al. The future of evapotranspiration: Global requirements for ecosystem functioning, carbon and climate feedbacks, agricultural management, and water resources. Water Resources Research. 53 (4), 2618-2626 (2017).

- Deshmukh, A., et al. Membrane distillation at the water-energy nexus: limits, opportunities, and challenges. Energy & Environmental Science. 11 (5), 1177-1196 (2018).

- Ali, A., Tufa, R. A., Macedonio, F., Curcio, E., Drioli, E. Membrane technology in renewable-energy-driven desalination. Renewable and Sustainable Energy Reviews. 81, 1-21 (2018).

- Ghaffour, N., et al. Renewable energy-driven innovative energy-efficient desalination technologies. Applied Energy. 136, 1155-1165 (2014).

- Chen, J., et al. Recovery of dilute aqueous butanol by membrane vapor extraction with dodecane or mesitylene. Journal of Membrane Science. 528, 103-111 (2017).

- Wang, P., Chung, T. -S. Recent advances in membrane distillation processes: Membrane development, configuration design and application exploring. Journal of Membrane Science. 474, 39-56 (2015).

- Khayet, M. Membranes and theoretical modeling of membrane distillation: A review. Advances in Colloid and Interface Science. 164 (1-2), 56-88 (2011).

- Drioli, E., Ali, A., Macedonio, F. Membrane distillation: Recent developments and perspectives. Desalination. 356, 56-84 (2015).

- Souhaimi, M. K., Matsuura, T. Membrane Distillation. 1st edn. , Elsevier. (2011).

- Janssen, D., De Palma, R., Verlaak, S., Heremans, P., Dehaen, W. Static solvent contact angle measurements, surface free energy and wettability determination of various self-assembled monolayers on silicon dioxide. Thin Solid Films. 515 (4), 1433-1438 (2006).

- Hendren, Z. D., Brant, J., Wiesner, M. R. Surface modification of nanostructured ceramic membranes for direct contact membrane distillation. Journal of Membrane Science. 331 (1-2), 1-10 (2009).

- Verho, T., et al. Mechanically Durable Superhydrophobic Surfaces. Advanced Materials. 23, 673-678 (2011).

- Boinovich, L., Emelyanenko, A. M., Pashinin, A. S. Analysis of Long-Term Durability of Superhydrophobic Properties under Continuous Contact with Water. ACS Applied Materials & Interfaces. 2 (6), 1754-1758 (2010).

- Lindstrom, A. B., Strynar, M. J., Libelo, E. L. Polyfluorinated compounds: past, present, and future. Environmental Science & Technology. 45 (19), 7954-7961 (2011).

- Gryta, M. Influence of polypropylene membrane surface porosity on the performance of membrane distillation process. Journal of Membrane Science. 287 (1), 67-78 (2007).

- An, A. K., et al. Enhanced vapor transport in membrane distillation via functionalized carbon nanotubes anchored into electrospun nanofibres. Scientific Reports. 7, (2017).

- Hammami, M. A., et al. Engineering Hydrophobic Organosilica Nanoparticle-Doped Nanofibers for Enhanced and Fouling Resistant Membrane Distillation. ACS Applied Materials & Interfaces. 9 (2), 1737-1745 (2017).

- Shi, Y., et al. A 3D Photothermal Structure toward Improved Energy Efficiency in Solar Steam Generation. Joule. 2 (6), 1171-1186 (2018).

- Wang, W., et al. Simultaneous production of fresh water and electricity via multistage solar photovoltaic membrane distillation. Nature Communications. 10 (1), 3012(2019).

- Hensel, R., Neinhuis, C., Werner, C. The springtail cuticle as a blueprint for omniphobic surfaces. Chemical Society Reviews. 45 (2), 323-341 (2016).

- Helbig, R., Nickerl, J., Neinhuis, C., Werner, C. Smart Skin Patterns Protect Springtails. PLoS ONE. 6 (9), 25105(2011).

- Andersen, N. M., Cheng, L. The marine insect Halobates (Heteroptera: Gerridae): biology, adaptations, distribution, and phylogeny. Oceanography and Marine biology: an Annual Review. 42, 119-180 (2004).

- Cheng, L. Marine and Freshwater Skaters: Differences in Surface Fine Structures. Nature. 242, 132(1973).

- Gao, X., Jiang, L. Water-repellent legs of water striders. Nature. 432 (7013), 36(2004).

- Golovin, K. B., Gose, J., Perlin, M., Ceccio, S. L., Tuteja, A. Bioinspired surfaces for turbulent drag reduction. Philosophical Transactions of the Royal Society A - Mathematical Physical and Engineering Sciences. 374 (2073), (2016).

- Liu, T. Y., Kim, C. J. Turning a surface superrepellent even to completely wetting liquids. Science. 346 (6213), 1096-1100 (2014).

- Domingues, E. M., Arunachalam, S., Mishra, H. Doubly Reentrant Cavities Prevent Catastrophic Wetting Transitions on Intrinsically Wetting Surfaces. ACS Applied Materials & Interfaces. 9 (25), 21532-21538 (2017).

- Arunachalam, S., Das, R., Nauruzbayeva, J., Domingues, E. M., Mishra, H. Assessing omniphobicity by immersion. Journal of Colloid and Interface Science. 534, 156-162 (2019).

- Domingues, E. M., Arunachalam, S., Nauruzbayeva, J., Mishra, H. Biomimetic coating-free surfaces for long-term entrapment of air under wetting liquids. Nature Communications. 9 (1), 3606(2018).

- Gonzalez-Avila, S. R., Nguyen, D. M., Arunachalam, S., Domingues, E. M., Mishra, H., Ohl, C. D. Mitigating cavitation erosion using biomimetic gas-entrapping microtextured surfaces. Science Advances. , in press (2020).

- Subramanian, N., et al. Evaluating the potential of superhydrophobic nanoporous alumina membranes for direct contact membrane distillation. Journal of Colloid and Interface Science. 533, 723-732 (2019).

- Wenzel, R. N. Resistance of solid surface to wetting by water. Industrial and Engineering Chemistry. 28 (8), 7(1936).

- Cassie, A. B. D., Baxter, S. Wettability of porous surfaces. Transactions of the Faraday Society. 40, 0546-0550 (1944).

- Kaufman, Y., et al. Simple-to-Apply Wetting Model to Predict Thermodynamically Stable and Metastable Contact Angles on Textured/Rough/Patterned Surfaces. The Journal of Physical Chemistry C. 121 (10), 5642-5656 (2017).

- Mishra, H., et al. Time-Dependent Wetting Behavior of PDMS Surfaces with Bioinspired, Hierarchical Structures. ACS Applied Materials & Interfaces. 8 (12), 8168-8174 (2016).

- Seo, D., et al. Rates of cavity filling by liquids. Proceedings of the National Academy of Sciences. , (2018).

- Das, R., Arunachalam, S., Ahmad, Z., Manalastas, E., Mishra, H. Bio-inspired gas-entrapping membranes (GEMs) derived from common water-wet materials for green desalination. Journal of Membrane Science. 588, 117185(2019).

- Tanner Research. Manual, L.-E.U. , Tanner Research, Inc. (1996).

- Xu, M. C., Sun, G. U., Kim, C. J. Infinite Lifetime of Underwater Superhydrophobic States. Physical Review Letters. 113 (13), (2014).

- Arunachalam, S., Domingues, E. M., Das, R., Nauruzbayeva, J., Buttner, U., Syed, A., Mishra, H. Rendering SiO2/Si Surfaces Omniphobic by Carving Gas-Entrapping Microtextures Comprising Reentrant and Doubly Reentrant Cavities or Pillars. Journal of Visualized Experiments. , e60403(2020).

- Dean, J. A. Lange's Handbook of Chemistry. , McGraw-Hill, Inc. New York; London. (1999).

- Yu, J. K., Mitrovic, S., Tham, D., Varghese, J., Heath, J. R. Reduction of thermal conductivity in phononic nanomesh structures. Nature Nanotechnology. 5 (10), 718-721 (2010).

- Mishra, H., et al. Thermomechanical and Thermal Contact Characteristics of Bismuth Telluride Films Electrodeposited on Carbon Nanotube Arrays. Advanced Materials. 21 (42), 4280(2009).

- Liu, X., et al. 3D Printing of Bioinspired Liquid Superrepellent Structures. Advanced Materials. 0 (0), 1800103(2018).

- Jafari, R., Cloutier, C., Allahdini, A., Momen, G. Recent progress and challenges with 3D printing of patterned hydrophobic and superhydrophobic surfaces. The International Journal of Advanced Manufacturing Technology. , 1-14 (2019).

- Vorobyev, A., Guo, C. Multifunctional surfaces produced by femtosecond laser pulses. Journal of Applied Physics. 117 (3), 033103(2015).

転載および許可

このJoVE論文のテキスト又は図を再利用するための許可を申請します

許可を申請さらに記事を探す

This article has been published

Video Coming Soon

Copyright © 2023 MyJoVE Corporation. All rights reserved