JoVE 비디오를 활용하시려면 도서관을 통한 기관 구독이 필요합니다. 전체 비디오를 보시려면 로그인하거나 무료 트라이얼을 시작하세요.

Method Article

실험 프로토콜 마모에서 환경 풍화에서 제품의 입자 에어로졸을 조사하기

요약

이 글에서, 실험 프로토콜을 제시 마모에 따라 환경 풍화에 따라 제품의 입자 에어로졸을 조사합니다. 에어로졸의 형태로 설계 나노 물질의 방출에 결과가 표시됩니다. 구체적인 실험 장치를 상세히 설명한다.

초록

The present article presents an experimental protocol to investigate particle aerosolization of a product under abrasion and under environmental weathering, which is a fundamental element to the approach of nanosafety-by-design of nanostructured products for their durable development. This approach is basically a preemptive one in which the focus is put on minimizing the emission of engineered nanomaterials' aerosols during the usage phase of the product's life cycle. This can be attained by altering its material properties during its design phase without compromising with any of its added benefits. In this article, an experimental protocol is presented to investigate the nanosafety-by-design of three commercial nanostructured products with respect to their mechanical solicitation and environmental weathering. The means chosen for applying the mechanical solicitation is an abrasion process and for the environmental weathering, it is an accelerated UV exposure in the presence of humidity and heat. The eventual emission of engineered nanomaterials is studied in terms of their number concentration, size distribution, morphology and chemical composition. The purpose of the protocol is to study the emission for test samples and experimental conditions which are corresponding to real life situations. It was found that the application of the mechanical stresses alone emits the engineered nanomaterials' aerosols in which the engineered nanomaterial is always embedded inside the product matrix, thus, a representative product element. In such a case, the emitted aerosols comprise of both nanoparticles as well as microparticles. But if the mechanical stresses are coupled with the environmental weathering, the experimental protocol reveals then the eventual deterioration of the product, after a certain weathering duration, may lead to the emission of the free engineered nanomaterial aerosols too.

서문

나노 기술의 급속한 성숙으로의 발전은 놀라운 특성을 가진 엔지니어링 나노 (ENM)를 포함하는 제품의 빠른 상용화에 의해 구동된다. 기사에 Potocnick 1 바와 같이 18 (5) 유럽위원회가 발행 한 규정 2,011분의 1,169,의, ENM은 결합되지 않은 상태에서 또는 집계 또는 응집 같은 입자를 포함, 어떤 의도적으로 제조 된 물질 "로 정의 할 수 있습니다 및 개수 분포에서 입자의 50 % 이상, 하나 이상의 외부 치수는 "크기 범위 1 내지 100 나노 미터에서이다. 또한, 자신의 고체 대량 또는 고체 표면에 또는 액체 현탁액에 어느 ENM가 포함 된 제품은 나노 구조의 제품으로 지칭 될 수있다. 다른 제제와 관능과 ENM의 다른 종류의 응용 프로그램과 예산의 성격에 따라 같은 제품에 사용된다. 제품은 그마의 형태 일 수있다NGS, 페인트, 타일, 집 벽돌, 미장 전자 등.

지금까지 연구에 관한 한, 하나는 나노 기술을 통해 달성 된 혁신에 출판물의 거대한 수를 찾을 수 있습니다. 이 엄청난 연구에도 불구하고, ENM의 매력적인 특성, 예를 Oberdorster 등의 등의 나노 제품의 사용 또는 처리 (동안 방출 또는 에어로졸의 형태로 공중에 방출 얻을 그들의 경향에 잠재적 인 건강 또는 환경에 위험에 대한 프로브 받고있다 .이 르 Bihan이 외. (3) Houdy 외. 4). Kulkarni 등. 5는 기체 매질에서 고체 또는 액체 입자의 서스펜션으로 에어로졸을 정의합니다. 슈와 Chein 6은 나노 제품의 사용 또는 처리 중, 나노 제품이 그러한 촉진 다양한 기계적 스트레스 환경 풍화를 실시한 것을 증명방사.

메이 나드 7 항에있어서, 노광시 ENM 이러한 에어로졸 흡입 또는 피부 접촉을 통해 인간 유기체와 상호 작용할 수 있으며, 결과적으로 암을 포함 해 여러 가지 유해한 효과를 일으킬 수있는 체내 증착 얻는다. 따라서, ENM 발광 현상의 철저한 이해 Shatkin 등. (8)에 의해 언급 된 바와 같이, 나노 구조 제품의 새로운 용도 주어진 가장 중요하다. 이것은 자신의 노출에서 발생하는 예기치 못한 건강 관련 합병증을 피하는뿐만 아니라 나노 기술에 대한 대중의 신뢰를 장려에 도움이되지 않을 수 있습니다.

그럼에도 불구하고, 노출 관련 문제는 현재 연구 커뮤니티에서 주목을 받기 시작했으며 최근 (전 세계에 걸쳐 다양한 연구 단위에 의해 강조되었다 예를 들어, 슈와 Chein 6 Göhler 등. 9, 알렌 등. (10), 알렌 등. 11, 알 - Kattan 등. (12), Kaegi 등. (13), 히 르트 등. (14), Shandilya 등. 15, 31, 33, Wohlleben 등. (16), Bouillard 등. 17 Ounoughene 등. 18). 상업적 시장에서 나노 제품의 대규모 전개를 고려하면,이 문제를 해결하기위한 가장 효과적인 방법은 선점 한 것이다. 이러한 접근법에서, 제품은 "바이 디자인 nanosafe -"또는 "안전한 나노위한 디자인"(침울 19) 즉, 낮은 방출되는 방식으로 설계된다. 즉,이 환경에서 에어로졸의 최소량을 방출하면서 사용 중에 문제 해결에서 자신의 장점을 최대화한다.

나노 구조 제품의 사용 단계에서 nanosafety 별 설계를 테스트하기 위해, 저자는 적절한 실험 방법을 제시본 문서에서 그렇게 할 수 있습니다. (ⅰ) 기계 및 (ii) 환경 실생활을 시뮬레이션하기에 이는 나노 제품, 석조 벽돌을 강조 목표로하는, 그것의 사용 단계에서 실시되는이 방법은 권유의 두 가지 유형으로 구성되어 있습니다.

(ⅰ) 기계 모집을 시뮬레이션 선형 마모 장치. 도 1a에 도시 된 바와 같이 원래의 상업 형태는, ASTM의 D4060 (20), ASTM의 D6037 (21)는 ASTM D1044 (22)와 같은 다수의 국제 공인 시험 표준에서 참조됩니다. 인해 강력하고 사용자 친화적 인 설계에 Golanski 외. (23)에 의하면, 원래의 형태가 이미 등 응력 인 페인트, 코팅, 금속, 종이, 섬유 등의 제품의 성능을 분석하기위한 산업 분야에서 널리 사용되고 이 장치를 통해인가 함께 걸어, 예를 들면, 가정 환경에서 적용되는 일반적인 하나에 대응신발과 가정에서 다른 개체의 변위 (Vorbau 등. (24)와 하산 등. 25). 도 1a에서, 수평 변위 표시 줄과 시료 표면의 움직임 이리저리 A의 표준 연마제로 이동합니다. 마모 마모로 인해 접촉에서 마찰 접촉 표면에서 발생한다. 마모 마모의 크기는 연마제의 상단에 작용하는 정상 부하 (F N)를 변화시켜 변화 될 수있다. 연마제 정상 부하 값의 종류를 변경함으로써, 하나의 마모성 따라서 기계적 응력을 변할 수있다. Morgeneyer 외. (26)은 응력 텐서는 통상 접선 성분으로 구성되어 연마 중에 측정 될 수 있음을 지적 하였다. 접선 응력 번째의 결과 인 반면에 수직 응력은 F N의 정상 부하, 즉 직접적인 결과E는 접선 방향의 힘 (F T)로 측정 마찰 처리를 연기하고 마모가 발생하는 방향에 평행 한 방향 또는 반대 작용한다. 이 연마에있어서의 원래의 형태에서, 하나는 F T를 결정할 수있다. 따라서 ENM의 에어로졸 동안 기계적 응력의 역할은 완전하게 결정될 수 없다. Morgeneyer 외. (26)에 의해 상세하게 설명한 바와 같이, 이러한 제한을 박멸하기 위해 (a) 및 (b) 상기 상부면 상에 스트레인 게이지를 장착 알루미늄 2024 합금 복제하여 이미 설치된 수평 철근을 대체하여 수정 한 이 복제 된 알루미늄 합금 바. 이것은도 1b에 도시된다. 이 스트레인 게이지는 활성 측정 그리드 길이 1.5 mm 그리드 캐리어 길이를 측정 5.7 mm 있습니다. 이는 두께 3.8 μm의 게이지 계수 1.95 ± 1.5 % 인 콘스 탄탄 호일로 제조된다.기계적 응력의 적절한 측정 따라서 게이지에서 생산 균주의 안정적인 측정을 허용하는 스트레인 게이지에 직렬로 접속되는 동적 스트레인 게이지 증폭기를 통해 보장된다. 증폭기를 통해 송신 된 데이터는 데이터 수집 소프트웨어를 이용하여 획득된다.

그림 1. 마모 장치 및 스트레인 게이지. 마모 속도, 지속 시간 및 스트로크 길이 제어와 테이 버 마모 장치 (A)의 상업 표준 양식. 원래 장착 된 스틸 바는 알루미늄 막대로 교체하고, 더 스트레인 게이지를 장착 하였다 (B) 접선 힘 (F T)를 측정 할 수 있습니다. 이 그림의 더 큰 버전을 보려면 여기를 클릭하십시오.

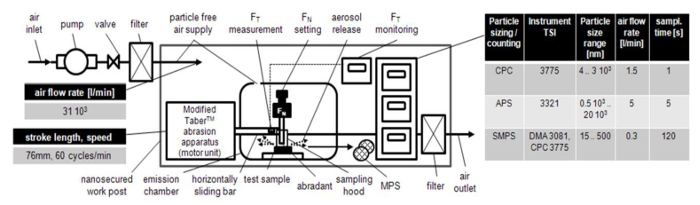

에서 이 수정 테이 버 마모 장치는 nanosecured 작업 게시물의 적합성 아래에 배치된다 trong> 그림 2는 전체 실험 장치가 표시됩니다. 파티클이없는 공기가 지속적 31,000리터 / min의 유량이 작업 후 내부 순환된다. 이것은 99.99 %의 입자 필터 효율이 이미 성공적으로 다양한 나노 입자 DUSTINESS 시험에서 Morgeneyer 외. (27)에 의해 사용되어왔다.

그림 2. 실험 셋업 (등. (31) Shandilya은). nanosecured 작업 시설은 생성 된 에어로졸 입자의 마모 테스트 및 실시간 특성 (질적 및 quantitavive) 실행합니다. 입자없는 공기의 작은 부분은 배경 수 농도 입자 제거 방출 챔버 내부에 슬롯을 통과한다.PLOAD / 53496 / 53496fig2large.jpg "대상 ="_ 빈 ">이 그림의 더 큰 버전을 보려면 여기를 클릭하십시오.

(레 Bihan이의 상세 등. 28), 0.5 m m 0.6 × m 0.3 × 치수와 연마 장치의 모터 외부에 유지되며, 그 직선 슬라이딩 부분은 자기 설계 방출 시험 챔버 안에 유지된다. 이 시험 결과에 간섭하는 연마 장치 "모터의 배출을 방지 할 수 있습니다. 생성 된 에어로졸 입자의 샘플링은 방사상 대칭 후드 (713cm 3 부피) 근방 내부에서 수행된다. 이러한 후드를 이용함으로써, 표면에 인해 증착 에어로졸 입자의 손실은 최소화 할 수있다. 다른 장점으로 인해 방출 시험 챔버에 대한 후드의 비교적 낮은 볼륨 에어로졸 입자의 수 농도의 증가를 포함한다. 이 덕분에, 입자 에어로졸의 실시간 특성 및 분석을 설정연마 착용 중에 생성하기들 그들의 수 농도의 크기 분포의 원소 조성 및 형상의 관점에서 실험적으로 수행 할 수있다. Kulkarni 외. 제 5 항에있어서, ENM의 수 농도는 입자 "공기의 단위 cm3의 ENM 존재 숫자"로 정의 할 수 에어로졸. 마찬가지로 ENM 에어로졸의 크기 분포 "는 ENM 속성 특정 크기 범위의 입자와 관련된 (통상적으로 수와 질량 농도)의 양을 표현하는 관계"이다.

파티클 카운터 (측정 크기 범위 : 4 내지 3 μm의) 에어로졸을 측정 수 농도 (PNC)를 입자. 입자 선별기 (측정 가능한 크기 범위 : 15 내지 - 20 μm의)의 입자 크기 분포 (PSD)를 측정한다. R'mili 등의 알에 의해 상세하게 설명 에어로졸 입자 샘플러 (. 30)은 방출 된 입자의 다양한 정성 분석에 대한 투과 전자 현미경 (TEM)에서 나중에 사용될 수있는 다공성 구리 메시 그리드에 여과 기법을 통해 입자 수집을 위해 사용된다.

(ⅱ) 환경 권유는도 3에 나타낸 내후 챔버 가속 인공 풍화 통해 시뮬레이션 될 수있다. Shandilya 등으로되어있다. (31), 외기 조건은 국제 기준에 따라 유지 될 수 있거나 따라 정의 할 시뮬레이션의 유형입니다. 광 방사 필터 설치 - (400 내지 300nm)을 UV 노출은 크세논 아크 램프를 통해 제공된다. 비의 활동은 그들에 탈 정제 물을 분사하여 시뮬레이션된다. 저수지가 유출 물을 수집하기 위해 테스트 샘플을 아래에 배치됩니다. 수집 물 침출액은 ENM 침출 분석을 수행하기 위해 나중에 사용될 수있다.

그림 3. 풍화 상공 회의소. Suntest의 XLS + 풍화 챔버의 상업 형태는 나노 코팅 샘플이 배치되는 내부 스테인레스 스틸 후드가 포함되어 있습니다. 물 탱크가 후드 내부에 분사되는 물 소스 인 후드 아래에 배치됩니다. 이 그림의 더 큰 버전을 보려면 여기를 클릭하십시오.

프로토콜

주 : 여기에서 프로토콜에서 제시된 방법 만 제시 시료에 한정되지 않고, 또한 다른 샘플을 사용할 수있다.

1. 인공 풍화 [CEREGE 플랫폼, 엑상 프로방스]

- 탈 정제수 250 ㎖의 시료를 취하는 비이커에 분무한다. 물에 물 전도도 미터의 끝을 담가. 물 전도성을합니다. 이 과정을 반복 물 전도성 때마다 있습니다.

참고 : ISO 16474 (32)에 따르면, / cm 5 μS보다 높은 않을 것입니다. - 전도도를 측정 한 후 (도 3에 도시) 스테인리스 후드 아래 내후성 챔버 존재 저장통에 물 소스를 연결한다.

- 호스 파이프를 통해 배수 구멍에 실의 뒷면에있는 오버 플로우 주둥이를 연결합니다.

- 스테인리스 후드로 날씨에 nanocoating 샘플을 놓고 문을 닫습니다. ENAB하려면제작 결과에 대한 통계적인 평가는, 3 개의 동일한 nanocoating 및 기준 시료의 최소 사용한다.

- 디지털 콘솔에서 풍화 챔버의 전면에 존재하는 자외선의 120 분, 102 분, 건조 18 분 물 분무로 구성된 2 시간주기를 선택합니다.

- 7개월에 해당하는 2,658 동일 사이클의 수를 입력합니다.

- 60 ± 5 W / m이 동일 크세논 아크 램프의 조도 레벨을 선택한다.

- 38 ° C의 주변 온도를 설정합니다.

- 콘솔에서 실행 버튼을 눌러 풍화 테스트를 시작합니다.

2. 마모 및 ENM 에어로졸 특성 [INERIS S-NANO 플랫폼, 베르누이]

참고 : 사용하기 전에 별도의 이미 설치 참조 카운터 파트로 구성 INERIS S-NANO 플랫폼의 교정 벤치에 악기의 특성을 입자 에어로졸을 미리 확인합니다. 특정 프로토콜에 따라, 악기가 소품을 작동하는지 확인지함.

- 실험 셋업에 표시된 모든 단위 및 악기를 조립하고 그림 2 (단위에 대한 자세한 내용 및 기기의 시운전이 Shandilya 등. (33)에 제공된다)로 필요한 연결을합니다.

- ON 버튼 FLUX를 눌러 nanosecured workpost 내부의 입자 자유로운 공기의 순환에 전환합니다.

- 챔버를 열고는 nanosecured 작업 후 내부에 열 유지하여 방출 시험 챔버를 통과하는이 입자 무료로 공기를 확인합니다.

- 실험을 설정하기 위해 상기 챔버 내부의 입자의 순시 수 농도를 측정하기 위하여, 발광 시험 챔버에 직접 입자 계수기를 연결한다. 디스플레이 카운터에 직접 농도 값을 관찰한다.

- 입자없는 공기가 상기 챔버를 통과하는 동안 그것을 제로로 떨어질 때까지,이 순간 수 농도 값을 감시하는 것을 계속한다. 이런 식으로, 확인 그챔버는 어떤 배경 입자 무료입니다.

- 한편, 부드럽게 연마 장치를 구비 한 공구를 슬롯의 내부에 움직임 이리저리 (A)에 그 일단을 돌려 표준 원통형 연마제의 가장자리를 모따기.

- 상기 연마제 및 샘플을 적어도 0.001 g의 측정 정밀도 디지털 밸런스 무게 사용하는 연마한다.

- 일단 바닥에 척 존재를 통해 연마 장치의 수직 축에 모따기 연마제를 수정 완료.

- 나노 구조의 제품을 배치하는 것은 고정 된 연마재 아래에 부드럽게 연마 단단히 장착 시스템에 그것의 위치를 고정한다.

- , 에어로졸 샘플러를 열고 트위터를 사용하여 위쪽의 밝은면 슬롯 내부에 구리 메쉬 그리드를 배치합니다. 그것을 해결하기 위해 그리드를 통해 원형 링을 넣습니다.

- O 번째의 입자 소스에 샘플러를 닫고 펌프에 연결 필터를 통해 한쪽 끝에서 (즉, 그리드의 어두운면을 향해) 및어 끝 (즉, 그리드의 밝은 쪽을 향해). 죽은 가중치를 사용하여 수직 축에 필요한 정상적인 부하를 탑재합니다.

- 개방 챔버 내부 배경 입자 농도를 제로로 떨어진 경우, 입자 계수기를 통해 확인한다. 그렇지 않은 경우 기다립니다. 그렇다면, 방출 시험 챔버의 문을 닫습니다.

- 다음 악기의 디지털 콘솔을 통해 수동 입자 계수기의 유량 및 선별기를 설정 위해 CPC 1.5 l / 분; SMPS- 0.3 리터 / 분; APS- 5리터 / 분

- 이 모든 세 가지 악기 20 분에서 총 샘플링 시간을 설정합니다. 마모 장치에서 각각 마모 시간 10 분 같은 속도와 분당 60주기를 설정합니다.

- 동적 스트레인 게이지 앰프에 스트레인 게이지를 연결합니다. 거기에 설치된 소프트웨어를 이용하여 데이터 수집을 위해 사용되어야하는 컴퓨터 동적 스트레인 게이지 증폭기를 연결한다.

- 소프트웨어를 엽니 다.

- NEW DAQ의 PROJECT 오에를 클릭펜 새로운 데이터 수집 파일.

- LIVE UPDATE를 클릭하여 실시간 데이터 수집을위한 옵션을 중지

- 0가 0 기준 신호 값을 설정하기 위해 실행을 클릭.

- LIVE UPDATE를 클릭하여 실시간 데이터 수집에 다시 전환합니다.

- 데이터 표현의 실시간 그래픽 모드를 선택 시각화를 클릭합니다.

- 템플릿을 열려면 새로 만들기를 클릭합니다.

- 예를 들어, 옵션 범위 패널을 선택합니다.

- 한번에 입자 계수기 및 선별기의 데이터 수집을 시작한다.

- 약의 지연 후. 5 분, 마모를 시작합니다.

- 지속적인 마모에 대응하는 스트레인 게이지 신호를 획득하는 데이터 획득 소프트웨어 윈도우의 시작을 클릭.

- 2 분 후, MPS에 연결된 펌프 스위치.

- 에어로졸 입자의 배출의 양에 따라 4 분 - 2 펌프 실행 상태로 유지. 참고 : MPS를 사용하여 샘플링 에어로졸 입자의 수, 즉 수의 최적해야한다도 너무 부족도 철저한 현미경 분석을 방지 할 수있는 너무 잉여.

- 마모가 중지되면 STOP을 클릭하여 데이터 수집을 전환합니다.

- 지금 SAVE DATA를 클릭하여 수집 된 데이터를 저장합니다.

- 카운터 및 선별기 데이터 취득을 중지 한 후, 방출 시험 챔버를 열고 다시 연마제 및 연마 나노 제품 무게.

- 모든 마모 시험에 대한 전체 프로세스를 계속합니다.

- 마모 시험 후, 다시 한번 악기 INERIS S-NANO 플랫폼의 교정 벤치에있는 특징을 세 가지 입자 에어로졸을 확인합니다.

액을 Suspensions- 드롭 증착 기술 3. TEM 분석 [INERIS 교정 플랫폼, 베르누이]

- 액체 현탁액 1 부피 % 희석 수용액을 제조 (즉, '도료')을 여과하고, 탈 이온수 99 부에 도포 한 현탁액의 일부를 추가하여.

- 코브을 엽니 다글로우 방전 가공기의 R

- 다음의 작동 조건을 설정 : 0.1 밀리바, 45mA, 3 분의 지속 시간을.

- 해당 플라즈마 처리에 의해 TEM 구리 메시 그리드 친수성하게하기 위해, 금속 스탠드에 넣어. 덮개를 닫고 모터를 시작합니다. 3 분 후에는 자동으로 멈 춥니 다.

- 트위터를 사용하여 친수성 설정 메쉬 그리드를 꺼냅니다. 그 밝은면을 위로하여 부드럽게 놓습니다. 주사기를 사용하여 친수성 메시 그리드 상에 희석 용액 한 방울 (약 8 μL). 퇴적.

- 수분이 증발되는 상기 구성 입자가 격자 상에 증착되도록 나머지는 밀폐 챔버 내의 메시 그리드를 건조. 메시 그리드 쉽게 기름이나 매연 입자의 특징 인 원형 또는 가닥 형태로 식별 할 수있는 부유 입자로 충전되지 않습니다 있는지 확인하십시오.

- 일단 준비가 TEM 프로브에 그리드를 넣고 현미경 분석을 실시하고 있습니다. [전자 전압 120 kV의 가속, CF ] 31.

- 그리드 입자 분석에 너무 라덴 나타나는 경우, 증착 된 방울의 희석 비율과 볼륨을 낮 춥니 다. 운영자가 입금 할 수있는 최대 볼륨은 12 μL 거의 동일하다.

결과

테스트 샘플

문서에 제시된 프로토콜은 세 가지 다른 상업 나노 제품에 적용 하였다. 포커스는 실험 방법의 세부 사항에 여기에 넣어 :

이산화 티탄 나노 입자로 강화 (가) 알루미 노 규산염 벽돌 (X 5cm X 2cm 11cm). 이 주사 전자 현미경 이미지와 함께 그 재료 특성은 표 1에 나타낸 각각 그림 4되는 등 외관, 집 벽,...

토론

본 기사에서는 nanosafety 별 디자인 상업 나노 제품의 실험 조사가 표시됩니다. 그것이 기계적 스트레스 환경 내후성을 실시하면 nanosafety 별 설계 모든 제품은 그와 PNC PSD의 관점에서 검토 될 수있다. 연구를 위해 선택된 제품은 이산화 티탄 나노 입자로 강화 된 알루미 노 규산염 벽돌이며, 이산화 티탄 나노 입자의 CeO2 나노 입자 광촉매 나노 코팅과 유약. 이들 제품은 ...

공개

The authors have nothing to disclose.

감사의 말

This work was carried out in the framework of the Labex SERENADE (ANR-11-LABX-0064) and the A*MIDEX Project (ANR-11-IDEX-0001-02), funded by the French Government program, Investissements d'Avenir, and managed by the French National Research Agency (ANR). We thank the French Ministry of Environment (DRC 33 and Program 190) and ANSES (Nanodata Project 2012/2/154, APR ANSES 2012) for financing the work. We are equally grateful to Olivier Aguerre-Chariol, Patrice Delalain, Morgane Dalle, Laurent Meunier, Pauline Molina, and Farid Ait-Ben-Ahmad for their cooperation and advice during the experiments.

자료

| Name | Company | Catalog Number | Comments |

| Photocal Masonry | Nanofrance Technologies | Test sample | |

| Masonry brick (ref. 901796) | Castorama | Support for test sample | |

| Optical microscope (model Imager.M1m) | Carl Zeiss MicroImaging GmbH | For microcopic analysis | |

| Energy-dispersion spectroscope (model X-max) | Oxford Instruments | For elemental composition analysis | |

| Transmission Electron Microscope (model CM12) | Philips | For microcopic analysis | |

| Weathering chamber (model Suntest XLS+) | Atlas | For accelerated artificial weathering | |

| Xenon arc lamp (model NXE 1700) | Ametek SAS | UV rays source | |

| Inductively Coupled Plasma Mass spectrometer (model 7500cx) | Agilent Technologies | For leachate water samples analysis | |

| Taber linear abraser (model 5750) | Taber Inc. | For abrasion | |

| Taber H38 abradant | Taber Inc. | For abrasion | |

| Condensation Particle Counter 3775 | TSI | For counting number concentration of aerosol particles | |

| Aerodynamic Particle Sizer 3321 | TSI | For measuring the size of aerosol particles | |

| Differential Mobility Analyzer 3081 | TSI | For measuring the size of aerosol particles | |

| Mini Particle Sampler | Ecomesure | For sampling the aerosol particles | |

| Gilian LFS-113 Low Flow Personal Air Sampling Pump | Sensidyne | For sampling the aerosol particles |

참고문헌

- Potocnick, J. . European Commission Recommendation on the definition of nanomaterial (2011/696/EU). , (2011).

- Oberdorster, G., Oberdorster, E., Oberdorster, J. Nanotoxicology: an emerging discipline evolving from studies of ultrafine particles. Environ Health Persp. 113 (7), 823-839 (2005).

- Le Bihan, O., Shandilya, N., Gheerardyn, L., Guillon, O., Dore, E., Morgeneyer, M. Investigation of the Release of Particles from a Nanocoated Product. Adv Nanoparticles. 2 (1), 39-44 (2013).

- Houdy, P., Lahmani, M., Marano, F. . Nanoethics and Nanotoxicology. , (2011).

- Kulkarni, P., Baron, P. A., Willeke, K. . Aerosol Measurement: Principle, Techniques and Applications. , (2011).

- Hsu, L. Y., Chein, H. M. Evaluation of nanoparticle emission for TiO2 nanopowder coating materials. J Nanopart Res. 9 (1), 157-163 (2007).

- Maynard, A. D. Safe handling of nanotechnology. Nature. 444 (1), 267-269 (2006).

- Shatkin, J. A., et al. Nano risk analysis: advancing the science for nanomaterials risk management. Risk Anal. 30 (11), 1680-1687 (2011).

- Göhler, D., Nogowski, A., Fiala, P., Stintz, M. Nanoparticle release from nanocomposites due to mechanical treatment at two stages of the life-cycle. Phys Conf Ser. 429, 012045 (2013).

- Allen, N. S., et al. Ageing and stabilisation of filled polymers: an overview. Polym Degrad Stabil. 61 (2), 183-199 (2004).

- Allen, N. S., et al. Degradation and stabilisation of polymers and coatings: nano versus pigmentary titania particles. Polym Degrad Stabil. 85 (3), 927-946 (2004).

- Al-Kattan, A., et al. Release of TiO2 from paints containing pigment-TiO2 or nano-TiO2 by weathering. J Environ Monitor. 15 (12), 2186-2193 (2013).

- Kaegi, R., et al. Synthetic TiO2 nanoparticle emission from exterior facades into the aquatic environment. Environ Pollut. 156 (2), 233-239 (2008).

- Hirth, S., Cena, L., Cox, G., Tomovic, Z., Peters, T., Wohlleben, W. Scenarios and methods that induce protruding or released CNTs after degradation of nanocomposite materials. J Nanopart Res. 15 (2), 1504-1518 (2013).

- Shandilya, N., Le Bihan, O., Morgeneyer, M. A review on the study of the generation of (nano-) particles aerosols during the mechanical solicitation of materials. J Nanomater. 2014, 289108 (2014).

- Wohlleben, W., et al. On the lifecycle of nanocomposites: comparing released fragments and their in vivo hazards from three release mechanisms and four nanocomposites. Small. 7 (16), 2384-2395 (2011).

- Bouillard, J. X., et al. Nanosafety by design: risks from nanocomposite/nano waste combustion. J Nanopart Res. 15 (1), 1519-1529 (2013).

- Ounoughene, G., et al. Behavior and fate of Halloysite Nanotubes (HNTs) when incinerating PA6/HNTs nanocomposite. Environ Sci Technol. 49 (9), 5450-5457 (2015).

- Morose, G. The 5 principles of "Design for Safer Nanotechnology". J Clean Prod. 18 (3), 285-289 (2010).

- ASTM International. . ASTM D4060: Standard test method for the abrasion of organic coatings by the Taber abradant. , (2007).

- ASTM International. . ASTM D6037: Standard test methods for dry abrasion mar resistance of high gloss coatings. , (1996).

- ASTM International. . ASTM D1044: Standard test method for resistance of transparent plastics to surface abrasion. , (2008).

- Golanski, L., Guiot, A., Pras, M., Malarde, M., Tardif, F. Release-ability of nano fillers from different nanomaterials (toward the acceptability of nanoproduct). J Nanopart Res. 14 (1), 962-970 (2012).

- Vorbau, M., Hillemann, L., Stintz, M. Method for the characterization of the abrasion induced nanoparticle release into air from surface coatings. J Aerosol Sci. 40 (3), 209-217 (2009).

- Hassan, M. M., Dylla, H., Mohammad, L. N., Rupnow, T. Evaluation of the durability of titanium dioxide photocatalyst coating for concrete pavement. Constr Build Mater. 24 (8), 1456-1461 (2010).

- Morgeneyer, M., Shandilya, N., Chen, Y. M., Le Bihan, O. Use of a modified Taber abrasion apparatus for investigating the complete stress state during abrasion and in-process wear particle aerosol generation. Chem Eng Res Des. 93 (1), 251-256 (2015).

- Morgeneyer, M., Le Bihan, O., Ustache, A., Aguerre Chariol, O. Experimental study of the aerosolization of fine alumina particles from bulk by a vortex shaker. Powder Technol. 246 (1), 583-589 (2013).

- Le Bihan, O., Morgeneyer, M., Shandilya, N., Aguerre Chariol, O., Bressot, C., Vogel, U., Savolainen, K., Wu, Q., Van Tongeren, M., Brouwer, D., Berges, M. Chapter 7. Handbook of Nanosafety: Measurement, Exposure and Toxicology. , (2014).

- Göhler, D., Stintz, M., Hillemann, L., Vorbau, M. Characterization of nanoparticle release from surface coatings by the simulation of a sanding process. Ann Occup Hyg. 54 (6), 615-624 (2010).

- R'mili, B., Le Bihan, O., Dutouquet, C., Aguerre Charriol, O., Frejafon, E. Sampling by TEM grid filtration. Aerosol Sci Tech. 47 (7), 767-775 (2013).

- Shandilya, N., Le Bihan, O., Bressot, C., Morgeneyer, M. Emission of Titanium Dioxide Nanoparticles from Building Materials to the Environment by Wear and Weather. Environ Sci Technol. 49 (4), 2163-2170 (2015).

- AFNOR. . ISO 16474-1: Paints and varnishes − Methods of exposure to laboratory light sources − Part 1: General guidance. , (2012).

- Shandilya, N., Le Bihan, O., Bressot, C., Morgeneyer, M. Evaluation of the particle aerosolization from n-TiO2 photocatalytic nanocoatings under abrasion. J Nanomater. 2014, 185080 (2014).

- Shandilya, N., Le Bihan, O., Morgeneyer, M. Effect of the Normal Load on the release of aerosol wear particles during abrasion. Tribol Lett. 55 (2), 227-234 (2014).

- White, L. R. Capillary rise in powders. J Colloid Interf Sci. 90 (2), 536-538 (1982).

- Dufresne, E. R., et al. Flow and fracture in drying nanoparticle suspensions. Phys Rev Lett. 91, 224501 (2003).

- Hare, C. H. The degradation of coatings by ultraviolet light and electromagnetic radiation. JPCL. , (1992).

- Tirumkudulu, M. S., Russel, W. B. Cracking in drying latex films. Langmuir. 21 (11), 4938-4948 (2005).

- Shandilya, N., Morgeneyer, M., Le Bihan, O. First development to model aerosol emission from solid surfaces subjected to mechanical stresses: I. Development and results. J Aerosol Sci. 89, 43-57 (2015).

- Shandilya, N., Morgeneyer, M., Le Bihan, O. First development to model aerosol emission from solid surfaces subjected to mechanical stresses: II. Experiment-Theory comparison, simulation and sensibility analysis. J Aerosol Sci. 89, 1-17 (2015).

- Bressot, C., et al. Environmental release of engineered nanomaterials from commercial tiles under standardized abrasion conditions. J Hazardous Materials. , (2016).

재인쇄 및 허가

JoVE'article의 텍스트 или 그림을 다시 사용하시려면 허가 살펴보기

허가 살펴보기더 많은 기사 탐색

This article has been published

Video Coming Soon

Copyright © 2025 MyJoVE Corporation. 판권 소유