Method Article

고농도 현탁액의 유변학 적 특성에 도전 - 스크린 인쇄 실버 페이스트에 대한 사례 연구

요약

A protocol for a robust and application relevant rheological characterization of highly concentrated suspensions is presented. Silver pastes used for screen-printing application in solar cell production are employed as model systems.

초록

A comprehensive rheological characterization of highly concentrated suspensions or pastes is mandatory for a targeted product development meeting the manifold requirements during processing and application of such complex fluids. In this investigation, measuring protocols for a conclusive assessment of different process relevant rheological parameters have been evaluated. This includes the determination of yield stress, viscosity, wall slip velocity, structural recovery after large deformation and elongation at break as well as tensile force during filament stretching.

The importance of concomitant video recordings during parallel-plate rotational rheometry for a significant determination of rheological quantities is demonstrated. The deformation profile and flow field at the sample edge can be determined using appropriate markers. Thus, measurement parameter settings and plate roughness values can be identified for which yield stress and viscosity measurements are possible. Slip velocity can be measured directly and measuring conditions at which plug flow, shear banding or sample spillover occur can be identified clearly.

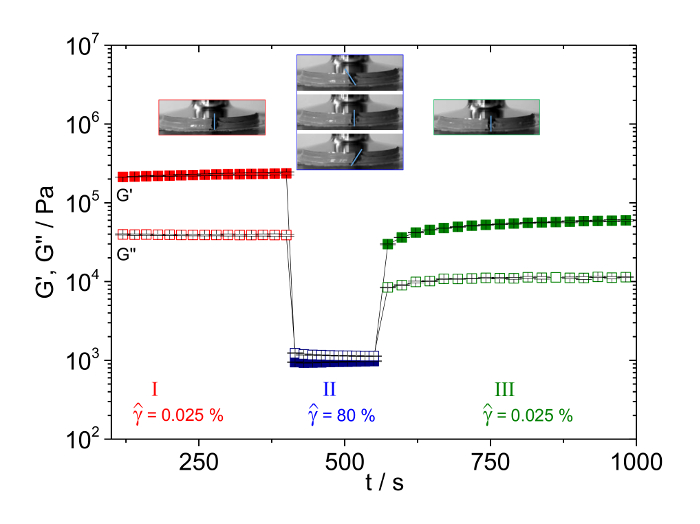

Video recordings further confirm that the change in shear moduli observed during three stage oscillatory shear tests with small deformation amplitude in stage I and III but large oscillation amplitude in stage II can be directly attributed to structural break down and recovery. For the pastes investigated here, the degree of irreversible, shear-induced structural change increases with increasing deformation amplitude in stage II until a saturation is reached at deformations corresponding to the crossover of G' and G'', but the irreversible damage is independent of the duration of large amplitude shear.

A capillary breakup elongational rheometer and a tensile tester have been used to characterize deformation and breakup behavior of highly filled pastes in uniaxial elongation. Significant differences were observed in all experiments described above for two commercial screen-printing silver pastes used for front side metallization of Si-solar cells.

서문

실리콘 태양 전지의 전면 측면 금속은 일반적으로 전통적인 스크린 인쇄를 사용하여 실현된다. 스텐실 인쇄, 잉크젯 인쇄, 플 렉소 인쇄 1 외에, 스크린 인쇄는 다양한 인쇄 응용 프로그램 2에 대한 1970 년대부터 사용되어왔다. 그것은 다양한 기술과 태양 전지 생산에, 그것은 낮은 인쇄 비용으로 간단하고 빠른 금속을 보장합니다. 그러나, 스크린 인쇄 페이스트의 유동 특성은 신중하게 방해받지 않고, 결함이없는 처리를 보장하기 위해 조정되어야한다. 좁은 균일 한 라인 패턴을 달성 할 필요 때문에 태양 전지는 금속 화에 특히 도전적이다. 또한, 페이스트 레시피 신중 고밀도은 입자, 상분리 및 입자 응집 침전을 피하도록 조절되어야한다.

태양 전지 셀의 표면 측의 금속의 고농도의 도전성 스크린 인쇄 페이스트 mainlY는 세 가지 구성 요소 3, 4, 5, 6으로 구성되어 도전성 재료, 우수한 전기 전도도 (7), (8)을 제공하는, 일반적으로 마이크론 크기의은 입자; 연속 상, 소위 차량, 또한 특히 페이스트를 허용하는 유동 거동을 조절하는 첨가제를 포함하는 기재 입자의 습윤성, 막 형성 및 접착을 촉진 유기 결합제, 용매 및 첨가제의 혼합물이 좁은 스크린 메쉬를 통과하고 용이하게; 상기 무기 결합제 (유리 분말)의 접착 촉진제로서 작용하고 낮은 온도에서 소결 과정을 활성화시킨다.

고 종횡비 미세 라인을 인쇄하는 것은 높은 항복 응력과 발음 전단 박화 거동 9 전시 실버 페이스트를 필요로한다. 높은 항복 응력 좋은 shap을 보장페이스트는 페이스트 10 개 3 (S) 이상으로 추정 높은 전단 속도로 노출 된 좁은 메시 개구를 통과 할 때 전자의 정확도 및 높은 전단 속도에서의 강한 전단 박화 반면, 높은 종횡비와 대응 저점 필요한 -1 10.

인쇄 과정에서 페이스트는 매우 다른 변형 속도와 스트레스에 노출되어있다. 첫째, 붙여 넣기가 화면에 달려있다; 다음 스퀴지 작용 및 페이스트를 기판 상에 스크린 개구를 관통. 실리콘 웨이퍼, 구조, 점도의 페이스트를 도포 한 후, 기판 상에 페이스트의 확산을 금지 신속하게 복구한다. 이는 15보다 음영 손실 10, 11, 12, 13, 14의 태양 전지의 성능을 감소시킬. 핑거 프린트 라인 정전 소위 meshmarks은 페이스트 유 동학에 따라 메쉬 와이어 교차점에서 발생할 수있다. meshmarks을 평준화하기위한 시간은 수 16 낮은 확산 핑거 라인을 유지하기 위해 필요한만큼 충분하지만, 또한 짧게해야한다.

기판 상에 갖는 메쉬를 통해 유동 페이스트에 필요한 스퀴지 압력이 좋은 형상 정밀도 3, 6, 9, 17, 18을 제공하는 데 필요한 높은 항복 응력을주의 깊게 조절된다. 입자가 밀접하게 포장, 강력하게 상호 작용하고 복잡한 구조를 형성한다. 따라서, 게다가 응력, 전단 박화 수율 및 요 변성 전단 밴딩 또는 avalanching 같은 다양한 다른 복잡한 유동 현상 <같은 현탁액 19 20 발생할 수도/ SUP> 21. 벽 슬립 집중 현탁액 22, 23, 24, 25도 매우 중요합니다. 저점도의 액체의 얇은 층은 층의 고갈 또는 입자 프리 옆 벽면 25, 26, 27, 28, 29, 30, 31에 형성되는 좁은 갭 또는 채널을 통해 유동을 제어 할 수있다, 즉.

그래서 스크린 인쇄 페이스트의 포괄적 인 유변학 적 특성은 가공 특성 및 제품의 기능을 향상시키기 위해 필수적이다. 본 연구에서는 두 개의 상업 실버 페이스트가 특징이다. 이러한 페이스트는 실질적으로 상이한 인쇄 성능을 나타낸다. 유변학 문자이러한 물질의 acterization은 매우 까다로운 것입니다. 회전 점도계를 사용하여, 정상 전단 점도 심지어 단순한 판정으로 인해 벽 슬립, 플러그 흐름 전단 밴딩 페이스트 유출에 중요한 도전이다. 따라서, 이전의 연구는 전술 한 현상이 발생할 가능성이있는 잉크 3, 6, 15, 이른바 진동 전단 측정 10, 17, 21 또는 저 농축은 페이스트의 특성에 초점을 맞추었다.

집중 실버 페이스트의 유동 행동의 강력하고 의미있는 특성에 대한 프로토콜은 비디오 녹화의 도움으로 정의 할 수 있습니다. 평행 평판 샘플 고정구와 회전 전단 유량계 분명히 그 플러그 흐름, 벽 슬립을 보여주는, 본 연구에서 사용하고, 전단 밴딩 거친 평판에 의존비 단순하게 다움.

이전의 작업에서, 진한 현탁액 정상 비틀림 유동 벽 슬립 시간 의존적 현상은 다른 플레이트 거칠기 조사 하였다. 바인더 고분자 용액에 고체 유리 구체 고농도 현탁액의 흐름 가시화하고, 증가 된 플레이트 내통 거칠기 벽 슬립 방지. 그러나, 증가 플레이트 조도는 시료 (22), (25)의 파괴의 결과. 벽 거칠기가 증가 될 때 파괴 작은 겉보기 전단 속도에서 발생 하였다. 전단 응력이 항복 응력 τ (25)의 Y보다 작은 τ의 조 화면의 돌기의 끝은 골절을 개시, 판 표면에 응력 집중 지점으로 작용할 수도있다.

벽 슬립 고농도 페이스트의 스크린 인쇄 성능을 위해 중요한 것으로 간주됩니다. 과거 E는 높은 벽에 미끄럼 메쉬를 통해 쉽게 미끄러 기판에 기탁 32 크게 증가된다. 비디오 녹화의 도움으로, 벽 슬립 직접 다른 실험 프로토콜에 대한 관찰 할 수있다. 슬립 속도는 낮은 조도 평활 판을 사용하여 회전판의 각속도로부터 직접 결정될 수있다. 그러나 실버 페이스트의 유동 거동 결정은 고유 한 제한이다. 현탁액은 투명하지 않은, 그래서 광학 플로우 현장 관찰 만 샘플 림에서 할 수 있습니다. 이전의 연구는 동시에 샘플 내 벽 슬립 및 변형을 결정하기 위해 노력했다. 그들은 항복 응력 아래 슬립을 관찰하고, 전단 응력에 미끄러짐 속도의 차 의존을 발견했다. 투명한 점토 현탁액의 유동 거동은 벌크 물질에 주입 염료 안료 라인의 변형 다음 피뇽 (27)에 의해 조사 하였다. Persello 등은.외부 참조 "> 26 진한 수성 실리카 현탁액을 조사 하였다. 그들은 벽 미끄러짐을 억제 플레이트 거칠기를 증가 시키면 균일 한 샘플의 변형을 초래할뿐만 대량 파괴를 불러 일으켰다. 집중되었다 소프트 마이크로 젤 입자 농축 에멀젼 페이스트 미끄러 샘플 변형되지 않는 것으로 형광 트레이서 입자 원추 판 형상 이들 투명 샘플 내의 흐름 필드를 결정하는 데 사용 하였다 (31). 종이 28, 29, 30, 일련의 설명. 이들은 각각의 항복 응력에 특징 슬립 속도 V의 *를 발견 재료 및 τ y를 아래 전단 응력 τ와 미끄러짐 속도의 증가에 대한 지수 법칙. 하나의 지수 비 부착 및 입자와 입자 사이의 벽 약한 인력의 경우 두 개의 검색 결과 하였다.

이 연구에서 그녀를 발표즉 변형의 개발 및 관리되고 제어 응력 전단 속도 조건 하에서 흐름 모니터링된다. 참조 번호 25에보고 된 결과와 대조적에서 플레이트 거칠기를 증가시키는 것은 모두 조사 페이스트 골절을 초래하지 않는다. 또한, 벽 슬립 플러그 흐름은 증가 플레이트 거칠기를 억제 할 수 없다. 이러한 현상은 입경과 판 조도의 비에 의해 제어되는 것으로 보인다. 특성 회전 속도에서 샘플 유출 세트 아마도 유량계 판에 마찰에 작용하는 원심력의 밸런스에 의해 결정된다. 그러나, 점도 측정 가능하는 전단 속도 범위가 결정될 수 있고, 동시에 벽 슬립 정량화 할 수있다. 또한, 캐 필러 리 레오 미터는 인쇄 처리에 대한 중요한 높은 전단 속도에서의 점도를 결정하는 데 사용된다.

꾸준한 전단 레오 메타, 잘 정의 된 진동 전단 변형 C와 어려움에도 불구하고쉽게 구현 될 수있다. 3 단 진동 시험 (일정한 주파수, 상이한 발진 진폭)는 스크린 인쇄 법 (10)을 시뮬레이션하고, 페이스트의 구조 회복 연구 허용 :

최초의 "사전 인쇄"단계에서 작은 변형 나머지 탄성 및 점성 특성을 결정하기 위해 적용된다. 두 번째 "인쇄"단계는 블레이드 코팅 페이스트 구조를 파괴 변형 충분히 높은 진폭을인가하여 스크린 메쉬를 통과하는 페이스트를 시뮬레이션한다. 최종 "인쇄 후의"단계에서 작은 변형은 페이스트의 구조 회복을 검출하도록인가된다. 초기 계수 값이 확산 있지만 meshmarks을 피하기 위해 너무 빨리하지 붙여 넣기를 방지하기 위해 신속하게 도달한다. 여기에 제시된 조사 이전에 우 (21)에 의해보고 된 구조 복구가 완료되지 않았 음을 확인합니다. 저우는 구조적인 변화가 발생되는 것을 보여줄 수에틸 셀룰로오스 용액에 현탁하여은 입자를 분리하는 충전제 매트릭스 필러 클러스터의 끊어서. 본 연구의 동영상 녹화가 관찰 비가 역적 구조 변화가 벽 슬립 전단 밴딩, 플러그 류 또는 샘플 유출의 발생에 관한 가공품 아니라는 것을 알 수있다. 또한, 구조적 파괴의 정도가 크게 두 단계에 적용된 진폭 변형에 의존하지만, 거의인가 된 균주의 시간 간격에 의존한다는 것을 알 수있다. 이러한 측면은 저우의 실험에서 인식되지 않았습니다. 구조적 고장 및 복구의 페이스트 조성물의 영향은 다음 논문에서 논의 될 것이다.

마지막으로, 화면 스냅 - 오프시 붙여 넣기 동작을 시뮬레이션하는 방법을 제시한다. 모세관 레오 미터 해체 신장 및 상용 인장 시험기 함수로서 연신 동안 페이스트가 파괴되는 연신비 최대 축력을 결정하는 데 사용신장 속도의.

비디오 녹화는 평행 판 회전 레오 메타를 사용하여 실버 페이스트의 의미 유변학 적 특성에 필요한 적절한 측정 프로토콜을 찾기위한 필수 불가결 한 것으로 드러났다. 비디오 데이터는 전단 속도와 물리적으로 잘 정의 된 항복 응력 및 점도 값이 결정될 수있는 전단 응력 체제의 판정 할 수 있었다. 판 조도 및 플레이트 분리 매개 변수의 적절한 선택은 이러한 비디오 녹화 기반으로했다. 벽 슬립, 순수 플러그 흐름, 전단 밴딩 또는 샘플 유출이 발생하는 실험 설정이 명백하게 확인 될 수있다. 여기서 조사 페이스트는 태양 전지의 전면 메탈에 사용된다. 그러나,주의 동영상 유변학 적 특성은 또한 고밀도, 마이크론 크기의 입자를 포함하는 농축 된 현탁액의 다양한 다른 종류의 중요한 지원.

프로토콜

주의 : 사용하기 전에 모든 관련 물질 안전 보건 자료 (MSDS)를 참조하십시오. 실버 페이스트 조성물에 사용되는 몇몇 성분의 급성 독성, 발암 성 및 수용성 물질을 위태롭게한다. 실버 페이스트로 취급 할 때 적절한 안전 방법을 사용하십시오 (개인 보호 장비 - 안전 안경, 장갑, 실험실 코트, 전체 길이 바지, 폐쇄 발가락 신발). 또한 신중하게 작업을 필요로하는 레오 미터 작업. 측정 위치에 기하학적 이동하는 동안 갇혀에서 손을 보호합니다.

1. 회전 전단 측정 - 측정 보고서

- 겉보기 점도의 측정 - 전단 속도 제어 측정

- 평행 평판 형상 (- 4 ㎛의, 플레이트 직경 d = 25mm 접시 거칠기 R에서 Q = 2)와 유량계 A를 이용하여 회전 전단 실험을 수행한다. 필요한 페이스트 부피는 0.49 ml 인 것을.

- 조정점도 측정을위한 측정 설정. 단계적 제어 전단 속도 모드에서 측정을 수행

= 0.01 (S) -1 - (S) -1 1000 40 개 단계이다. 측정 시간은 1200 s입니다.

= 0.01 (S) -1 - (S) -1 1000 40 개 단계이다. 측정 시간은 1200 s입니다. - 카메라 삼각대 첨부 내시경 카메라, LED 주목하고 기록을 저장하는 외부 컴퓨터 : 위치의 측정 간격을 기록하기위한 장치를 놓는다. 노광 필드의 내시경 카메라 설정, 예를 들면 콘트라스트 및 밝기를 조정한다.

- 그냥 레오 미터 간격을 채우기 전에 페이스트를 균일하게 혼합되도록, 저수지에서 샘플을 섞는다.

- 혼합 페이스트 샘플과 레오 미터 간격을 입력합니다.

주 : H 말단 = 1 mm의 측정 간격 신장, 제 레오 미터 형상의 가장자리로부터 과량의 샘플을 제거 = 1.05 mm의 간극 위치 (H1)로 이동. C 후과량의 시료를 learing H, 1 H 단부의 실제 갭 높이 위치를 변경. - 측정 갭 페이스트 유동을 시각화하기 위해, 수직 라인 매연 입자 페이스트를 표시한다.

- 격차 정상적인 힘이 부패 할 때까지 측정을 시작하기 전에 약 5 분을 기다립니다.

- 측정을 시작합니다. 격차에 붙여 넣기를 따라 정확하게 측정 설정, 레오 메타 결과 및 비디오 녹화의 상관 관계를 동시에 측정 장치 및 비디오 녹화를 시작합니다.

- 1.1.1.7 적어도 세 번 - 측정이 1.1.1.3 단계를 반복합니다.

- 대 겉보기 전단 속도의 겉보기 점도 η 응용 프로그램을 플롯

대수적 응용 프로그램. 벽 슬립, 붙여 넣기 변형의 섹션 및 샘플 유출의 부분을 지배의 섹션을 확인하기 위해 비디오 녹화를 평가합니다. 매개 변수 설정하는 균일 한 쉬에 대한이어 프로파일 (도 1)을 용이하게 검출 비디오 레코딩에 기초 할 수 형성되어있다.

대수적 응용 프로그램. 벽 슬립, 붙여 넣기 변형의 섹션 및 샘플 유출의 부분을 지배의 섹션을 확인하기 위해 비디오 녹화를 평가합니다. 매개 변수 설정하는 균일 한 쉬에 대한이어 프로파일 (도 1)을 용이하게 검출 비디오 레코딩에 기초 할 수 형성되어있다.

주 : 판의 가장자리에 전단 응력 레오 미터 및 정상 상태에서의 판의 가장자리의 겉보기 전단 속도가인가되는 기록 토크로부터 계산된다. 겉보기 전단 속도가 플레이트의 각속도에 최대 플레이트 반경의 간극 높이 (H) 라한다.

- 조정점도 측정을위한 측정 설정. 단계적 제어 전단 속도 모드에서 측정을 수행

- 평행 평판 형상 (- 4 ㎛의, 플레이트 직경 d = 25mm 접시 거칠기 R에서 Q = 2)와 유량계 A를 이용하여 회전 전단 실험을 수행한다. 필요한 페이스트 부피는 0.49 ml 인 것을.

- 응력 결정 수율 - 다른 플레이트 조도 베인 형상으로 전단 응력을 제어 측정치의 비교를

- R에서 Q = 1.15 ㎛의 플레이트 거칠기 응력 측정을 얻었다.

- R에서 Q로 측정 = 1.15 μm의, D = 20mm의 판 직경 사용 레오 미터 B 용. 필요한 페이스트 부피는 0.31 ml 인 것을.

- 항복 응력 측정을위한 측정 설정을 조정합니다. 단계적 제어 전단 응력 m에서 측정을 수행송시. 1050 개의 총 측정 시간과 단계 (35)에서 3000 파 1 파 사이의 전단 응력이 변화한다.

- 비디오 녹음을 저장 첨부 내시경 카메라, LED 스포트라이트, 소프트웨어와 외부 컴퓨터와 카메라 삼각대를 조립합니다. 내시경 카메라 설정을 조정하여, 노광 필드의 콘트라스트와 밝기를 예.

- 은 페이스트와 측정 간격을 작성하기 전에,이 균일하게 혼합되도록하기 위해 저수지에서 샘플을 섞는다. 스피드 믹서 (1,000 rpm에서 30 초)를 사용합니다. 혼합 한 후, 붙여 넣기와의 격차를 입력합니다.

- 상기 혼합 페이스트 소량 승차 평행 판 레오 미터의 바닥 플레이트에 적용하고, 측정 위치로 상판을 가져온다.

주 : 갭 높이 (H)의 단부 = 1 mm와 측정을 위해 제 = 간극 위치의 H (1)에 1.05 mm를 이동하여 유량계 형상의 가장자리로부터 잉여 샘플을 제거한다. 여분의 샘을 삭제 한 후PLE, H 1 H 단부의 실제 갭 높이 위치를 변경. - 수직 라인 매연 입자 측정 갭 페이스트를 표시한다. 이 붙여 넣기 변형 및 흐름의 격차뿐만 아니라 벽 슬립의 시각화를 가능하게한다.

- 상판의 흡인력이 소멸 될 때까지 측정을 시작하기 전에 5 분을 기다린다.

- 이제 측정을 시작합니다. 격차에 붙여 넣기를 수행하고 비디오 녹화에 정확한 측정 속성 설정을 동시에 측정 장치 및 비디오 녹화를 시작합니다.

- 페이스트의 격차에서 유출 될 때까지 측정을 계속합니다.

- 3 회 총 측정을 반복합니다. 각각의 측정을 위해, 에탄올로 측정 간격을 청소하고 반복 1.2.1.4 단계 - 1.2.1.9입니다.

- 측정이 완료되면, γ 대 전단 응력 τ 변형을 대수 플롯하고 tangen를 이용하여 매체의 항복 응력을 결정t 교차점 방법 (33).

- 4 μm의 - R에서 Q = 2 판 거칠기에 응력 측정을 얻었다.

- D = 25 mm의 판, 직경 4 μm의 사용 레오 미터 A - R에서 Q = 2 측정 용. 필요한 페이스트 부피는 0.49 ml 인 것을.

- 단계 1.2.1.2를 반복 - 1.2.1.11를 접시 거칠기 R에서 Q = 2 항복 응력 측정 - 4㎛였다.

- R에서 Q = 9 ㎛의 거칠기 플레이트에 응력 측정을 얻었다.

- R에서 Q = 9 ㎛의, D = 20mm 필요한 페이스트 량 0.31 ㎖가 플레이트 직경 사용 레오 미터로 측정을 위해 B. 그 직경이 일치 판 사포 조각을 연결하는 두 점착 테이프를 사용한다.

- 단계 1.2.1.2를 반복 - 1.2.1.11를 접시 거칠기 R에서 Q = 9 ㎛의과 항복 응력의 측정.

- 항복 스트레칭베인의 형상으로 측정.

- 베인 형상과 항복 응력 측정을 위해 레오 미터 C.를 사용

- 항복 응력 측정을위한 측정 설정을 조정합니다. 1.2.1, 1.2.2 또는 1.2.3에 평행 판의 측정 등을 단계적으로 제어 된 전단 응력 모드에서 측정을 수행한다. 3000 35 단계에서 PA와 1050 개의 총 측정 시간 - 파라미터 값 τ = 1이다.

- 샘플과 원통형 측정 컵을 작성하기 전에 샘플을 균일하게 혼합되어 있는지 확인하기 위해 저수지에서 샘플을 섞는다. 10 ㎖의은 페이스트와 원통형 측정 컵을 채우는 혼합 한 후.

- 측정 위치에 날개 형상을 이동시키고, 5 분을 기다린다.

- 이제 측정을 시작합니다.

- 신뢰할 수있는 결과를 측정에게 적어도 세 번 반복한다.

- 측정이 완료되면, 전단 응력 τ 대 변형 γ를 대수 플롯 및하여 항복 응력을 결정접선의 교점 방법은 상술.

- R에서 Q = 1.15 ㎛의 플레이트 거칠기 응력 측정을 얻었다.

- 벽 슬립 관찰

- 접시 지름 D = 20 mm의 B 레오 미터를 사용하여 플레이트의 표면 거칠기 R (Q) = 1.15 μm의 벽면과 미끄럼 관측을 수행한다.

- 벽 슬립 결정을위한 측정 설정을 조정합니다. 400 PA와 파 1,300, 300의 총 측정 시간과 선택된 전단 응력에 대한 전단 응력 제어 모드에서 측정을 수행한다.

- 첨부 내시경 카메라 카메라 삼각대, LED 주목하고 기록을 저장하는 외부 컴퓨터 : 측정 위치에서의 갭의 녹화 장비를 배치했다. 노광 필드의 내시경 카메라 설정, 예를 들면 콘트라스트 및 밝기를 조정한다.

- 은 페이스트와 측정 간격을 작성하기 전에,이 균일하게 혼합되도록하기 위해 저수지에서 샘플을 섞는다.

- 혼합 페이스트 샘플과 레오 미터의 간격을 채워.

- 유동 거동 관찰하는 수직선에 매연 입자 측정 갭 페이스트를 표시한다.

- 격차의 정상적인 힘이 부패 할 때까지 측정을 시작하기 전에 약 5 분을 기다립니다.

- 측정을 시작합니다. 격차에 붙여 넣기를 따라 정확하게 측정 설정, 레오 메타 결과와 비디오 녹화 상관 관계를 동시에 측정 장치 및 비디오 녹화를 시작합니다.

- 선택한 각 전단 응력에 대한 1.3.1.7 세 번 - 단계를 1.3.1.3를 반복합니다.

- 벽 슬립 동작 (그림 9)을 표시하는 전단 응력 τ 대 벽 슬립 속도 v 슬립 플롯.

- 접시 지름 D = 20 mm의 B 레오 미터를 사용하여 플레이트의 표면 거칠기 R (Q) = 1.15 μm의 벽면과 미끄럼 관측을 수행한다.

- 회전 전단 측정시 샘플 유출 조사

- 레오 미터 A (플레이트 직경 d = 25mm 필요한 페이스트 량 0.49 ㎖) 샘플 유출 조사를 수행한다.

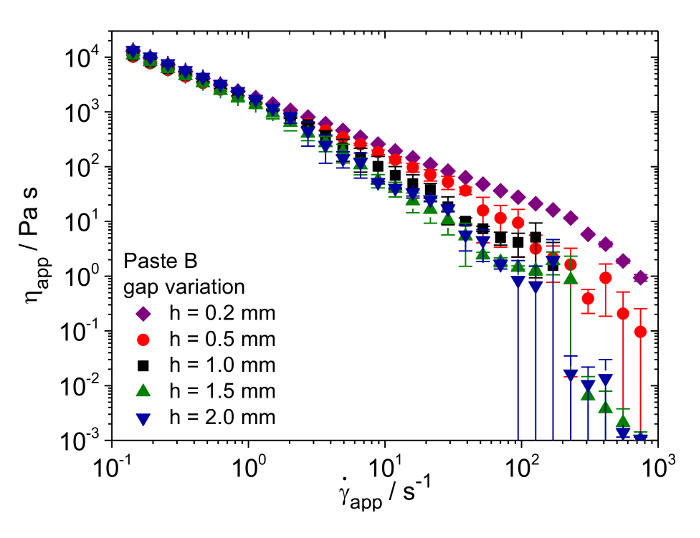

- 갭 높이 h에 샘플 유출의 발병의 종속성을 확인하려면다른 갭 높이에서 1.1.1.8 - 실행은 1.1.1.1 단계를 반복합니다.

참고 : 측정 함께

H 단부 = 0.2 mm의 간격은 제 위치에 1 H = 0.21 mm를 이동하여 과량의 샘플을 삭제

레오 미터 형상 모서리

H 단부 = 0.5 mm에서의 H → 1 = 0.51 mm

H 단부 = 1.0 mm에서의 H → 1 = 1.05 mm

H 단부 = 1.5 mm에서의 H → 1 = 1.55 mm

H 단부 = 2.0 mm에서의 H → 1 = 2.05 mm - 대 겉보기 전단 속도의 겉보기 점도 η 응용 프로그램의 플롯으로 현재 결과

다른 갭 높이에 대한 응용 프로그램 (그림 10). 이 커브의 꼬임과 해당 임계 회전 속도 N에 치명타를 결정하고 갭 높이 (h) (도 11)이 대 플롯.

다른 갭 높이에 대한 응용 프로그램 (그림 10). 이 커브의 꼬임과 해당 임계 회전 속도 N에 치명타를 결정하고 갭 높이 (h) (도 11)이 대 플롯.

- 갭 높이 h에 샘플 유출의 발병의 종속성을 확인하려면다른 갭 높이에서 1.1.1.8 - 실행은 1.1.1.1 단계를 반복합니다.

- 레오 미터 A (플레이트 직경 d = 25mm 필요한 페이스트 량 0.49 ㎖) 샘플 유출 조사를 수행한다.

- 유변학 적 특성 a를t 높은 전단 속도는 모세관 레오 미터로 수행

- 원형 단면을 갖는 노즐을 이용하여, 모세관 레오 미터 측정을 수행한다. 직경 D = 0.5 mm 및 길이 L = 40mm 여기와 노즐을 사용한다. 피드 저장소의 직경 D 피드 = 20 mm이다.

- 측정 설정을 조정 (0.001 mm의 사이에 피스톤 속도 20 mm -1 (S) -1). 단계적 제어 전단 속도에서 측정 각 측정 포인트 5 개 (S)을 수행한다.

- 페이스트를 균일하게 배합되도록하고 78.5 ㎖의 실버 페이스트 공급 저장조를 채우고 샘플을 혼합한다.

- 측정 위치에서 피스톤을 가져와 측정을 시작합니다.

- 샘플 챔버 및 모세관 출구 사이의 압력 차에서 전단 응력을 계산한다. 500 바 압력 변환기를 사용하여이 압력 강하를 결정한다. 선택된 각 피스톤 속도 녹음 적어도 5 압력 값.

- 공급 고해상도까지 측정을 계속ervoir가 비어 있습니다.

- 세 번 - (1.5.1.5 1.5.1.2 단계) 측정을 반복합니다.

- 피드 저장소의 피스톤 속도와 직경을 이용하여 체적 유량에서 겉보기 전단 속도를 계산하고 Weissenberg Rabinowitsch - 정정을 수행한다. 측정 된 압력 차 (34)로부터 w 벽 전단 응력 τ를 계산한다. 겉보기 점도 η이어서 앱 = / w τ로 주어진다

응용 프로그램. 마지막으로, 높은 전단 속도 (도 12)에서 유동 학적 특성을 완료 겉보기 전단 율 대 겉보기 점도를 플롯.

응용 프로그램. 마지막으로, 높은 전단 속도 (도 12)에서 유동 학적 특성을 완료 겉보기 전단 율 대 겉보기 점도를 플롯.

- 원형 단면을 갖는 노즐을 이용하여, 모세관 레오 미터 측정을 수행한다. 직경 D = 0.5 mm 및 길이 L = 40mm 여기와 노즐을 사용한다. 피드 저장소의 직경 D 피드 = 20 mm이다.

2. 진 동성 전단 측정

- 진폭 스윕

- 레오 미터 진폭 스위프 측정을 D = 25 mm의 플레이트 직경 거칠기 R에서 Q = 2를 사용 A - 4 ㎛,. 의 requirED 페이스트 부피는 0.49 ml 인 것을.

- 진폭 스위프 측정을위한 측정 설정을 조정합니다. 제어 변형 진폭 측정을 수행

0.01 내지 - 100 %, 35 단계에서 F = 1 Hz의 주파수를 정수.

0.01 내지 - 100 %, 35 단계에서 F = 1 Hz의 주파수를 정수. - 진폭이 세 번 청소 완료 1.2.1.8 - 반복 1.2.1.3 단계를 반복합니다. 각 측정 전에 에탄올로 측정 간격을 청소합니다.

- 변형 진폭 계수의 대 G '와 G' '를 플롯

대수적으로 (도 13). 변형 진폭 범위가되는 G '> G'모두는 변형 계수 진폭의 병렬 실행을 독립적

대수적으로 (도 13). 변형 진폭 범위가되는 G '> G'모두는 변형 계수 진폭의 병렬 실행을 독립적  선형 점탄성 체제 (LVE)이다. 구조적 복구 검사 단계 I 및 단계 III이 영역에서 하나의 변형 진폭 후비 . 후속하는 3 개 스테이지 구조 회복 시험 II 단계에 비해 10 % 높은 변형 진폭 선택

선형 점탄성 체제 (LVE)이다. 구조적 복구 검사 단계 I 및 단계 III이 영역에서 하나의 변형 진폭 후비 . 후속하는 3 개 스테이지 구조 회복 시험 II 단계에 비해 10 % 높은 변형 진폭 선택  이는 G '= G'의 '구조적 복구 검사 간의 다운 구조 체류를 위해 교차.

이는 G '= G'의 '구조적 복구 검사 간의 다운 구조 체류를 위해 교차.

- 진폭 스위프 측정을위한 측정 설정을 조정합니다. 제어 변형 진폭 측정을 수행

- 레오 미터 진폭 스위프 측정을 D = 25 mm의 플레이트 직경 거칠기 R에서 Q = 2를 사용 A - 4 ㎛,. 의 requirED 페이스트 부피는 0.49 ml 인 것을.

- 3 단 구조 복구 테스트

- 4 μm의 - 직경 (D) = 25 ㎜, 표면 거칠기의 R Q = 2를 가진 플레이트를 이용하여 장착 된 레오 미터 A의 구조 회복 검사를 수행한다. 진폭 스윕 실험 (2.1)에서 결정된 설정을 사용합니다. 필요한 페이스트 부피는 0.49 ml 인 것을.

- 일정한 주파수 (F = 1 Hz에서) 서로 다른 발진 진폭이 3 단의 진동 시험을 수행한다.

노트:

단계는 I 다음 LVE 내에서 작은 진동의 진폭은 초기 상태의 전단 계수를 얻기 위해 300 초 동안 적용됩니다. 붙여 넣기 B의 경우파일 / ftp_upload / 55377 / 55377eq2.jpg "/> I = 0.025 %.

단계 II : 큰 변형 진폭 ( II = 80 %) 2.1 단계에서 결정된 시간 의존성 수사 t에 대한 전단 진동 모드 II = 50 개 (S), S (150) 또는 (600 명)들에인가된다. 변형 의존성 조사 변형 진폭 사이의 경우

II = 80 %) 2.1 단계에서 결정된 시간 의존성 수사 t에 대한 전단 진동 모드 II = 50 개 (S), S (150) 또는 (600 명)들에인가된다. 변형 의존성 조사 변형 진폭 사이의 경우  II = 0.025 % 및

II = 0.025 % 및  II = 100 % 일정 시간 (t = 150 II들)을 각각 적용한다.

II = 100 % 일정 시간 (t = 150 II들)을 각각 적용한다.

단계 III : 단계 나는 오랜 기간 동안 복구를 수행하기 위해 1200 초 동안 적용에 같은 같은 작은 진동 진폭. - 세 단계의 진동이 세 번 테스트 완료 1.2.1.8 - 반복 1.2.1.3 단계를 반복합니다. 측정 용 g를 청소각 측정 전에 에탄올로 AP.

- 세미 - 로그 플롯에서의 모듈러스 G '및 G'대 시간 플롯 (도 14 및도 15의 (a) 참조).

- 일정한 주파수 (F = 1 Hz에서) 서로 다른 발진 진폭이 3 단의 진동 시험을 수행한다.

- 4 μm의 - 직경 (D) = 25 ㎜, 표면 거칠기의 R Q = 2를 가진 플레이트를 이용하여 장착 된 레오 미터 A의 구조 회복 검사를 수행한다. 진폭 스윕 실험 (2.1)에서 결정된 설정을 사용합니다. 필요한 페이스트 부피는 0.49 ml 인 것을.

3. 행동 결정을 스트레칭 - 스냅 오프 시뮬레이션을

- 모세관 해체 신장 레오 미터와 행동 측정을 스트레칭

- 모세관 해체 신장 레오 미터와 실험을 스트레칭 수행합니다. 직경 D = 6mm 두 원통형 피스톤을 사용한다. 필라멘트 휴식까지 초기 갭 높이 H = 1mm에서 속도 가변에 페이스트를 스트레칭.

참고 :이 표면 장력에 의해 제어되는 전형적인 필라멘트 숱이 실험 아님을 유의하시기 바랍니다. 이 시험은 또한 상부 피스톤 에멀젼 측과 하단의 웨이퍼 기판에 부착 된 스크린 메쉬와 함께 수행 될 수있다. 이 WA모노 - 및 다결정의 금속 중 Y 프린팅 공정은 공업 적으로 사전 처리 된 실리콘 웨이퍼를 모방한다.- 실험을 스트레칭에 대한 측정 설정을 조정합니다. 바리 연신 속도 (예 : 7.5 mm -1 (S) 11 (S) -1 mm, 110 mm (S) -1) 필라멘트 변형 및 분산 거동의 변화를 참조한다.

- 필라멘트 형태의 변화를 기록하기 위해 고속 카메라를 켭니다. 최소 FPS (250)의 프레임 레이트를 설정하고, 필라멘트의 변형을 추적하는 백라이트를 켜. 또한 고속 카메라 설정, 특히 화상의 선명도, 명암 및 노광 필드의 밝기를 조절한다.

- 은 페이스트와 측정 간격을 작성하기 전에, 붙여 넣기가 균일하게 혼합되어 있는지 확인하기 위해 저수지에서 샘플을 섞는다. 혼합 한 후, 붙여 넣기 측정 간격을 입력합니다.

- 하부 피스톤에 적용하는 혼합 페이스트 소량 (28.3 μL)를 타고. UPP를 가져와어 (갭 높이 H = 1mm 측정) 측정 위치에 피스톤 형상의 가장자리로부터 과량의 샘플을 정리.

- 측정 장치와 동시에 필라멘트 변형의 녹음을 시작합니다.

- 측정을 세 번 반복합니다. 각각의 측정을 위해, 에탄올로 측정 간격을 청소하고 반복 3.1.1.3 단계 - 3.1.1.5입니다.

- 피스톤 위치 (x)의 파단 필라멘트 나누기를 평가하는 제 사진 도시 필라멘트 파단을 선택. / X = 0 ΔX BR / X 0 - 임계 연신비 (X 0 X BR)를 계산한다. 다른 연신 속도 (도 16)이 양을 결정한다.

- 모세관 해체 신장 레오 미터와 실험을 스트레칭 수행합니다. 직경 D = 6mm 두 원통형 피스톤을 사용한다. 필라멘트 휴식까지 초기 갭 높이 H = 1mm에서 속도 가변에 페이스트를 스트레칭.

- 인장 시험기 힘 측정 스트레칭

- 인장 시험기를 들어 실험은 직경 D = 5mm로 피스톤을 사용한다. 열 결과를 기록연신시 실레 힘.

- 실험을 스트레칭에 대한 측정 설정을 조정합니다. 연신 속도를 다양 예 : V = 10mm (S) -1, (S) -1 20mm, 30mm (S) -1, 및 40mm의 -1과 50 N 부하 셀 인장력의 변화를 측정한다. H = 1mm 및 h 단부 = 12mm의 끝 위치에 대한 초기 갭 높이 (H)를 설정한다.

- 은 페이스트와 측정 간격을 작성하기 전에, 붙여 넣기가 균일하게 혼합되어 있는지 확인하기 위해 저수지에서 샘플을 섞는다.

- 인장 시험기의 하부 판에 페이스트를 적용한다. 측정 위치로 상판을 가져와 형상의 가장자리로부터 과량의 샘플을 정리.

- 측정 장치와 동시에 필라멘트 신장의 녹음을 시작합니다.

- 측정을 세 번 반복합니다. 각 측정을 위해 측정 간격을 청소하고 반복 3.2.1.2 단계 - 3.2.1.4입니다.

- 은 F 대에 [에서도 6,도 17에 도시 한 바와 같이 데이터 (X)의 최대 힘 (F)의 최대 신장시에 검출 된 체류 ΔX BR / X 0 연신비가 얻어진다 (a). 플롯 ΔX BR / X 0 대 다른 연신 속도 (도 17 (a)). 연신 속도 대 플롯 F 맥스 (도 17 (b)).

- 인장 시험기를 들어 실험은 직경 D = 5mm로 피스톤을 사용한다. 열 결과를 기록연신시 실레 힘.

결과

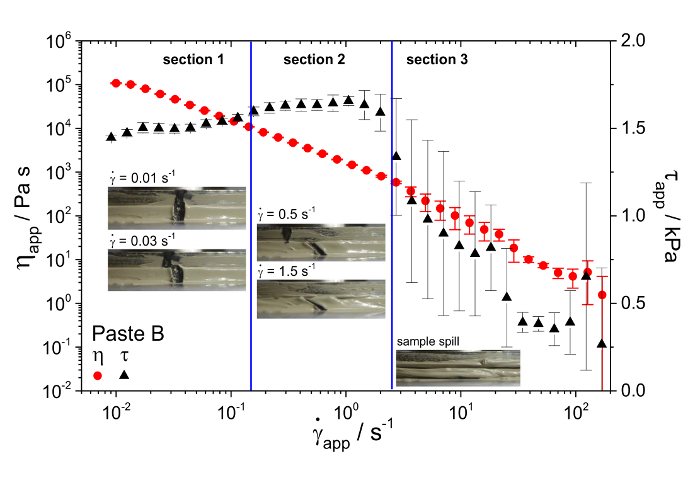

점도는 유체 처리에서 중요한 파라미터이고, 다상의 유체 전단 율 의존도는 종종 평행 평판 회전 유변학을 사용하여 결정된다. 고농도의 현탁액의 경우이 정직하고도 간단한 작업이 도전 할 수있는 적절한 측정 프로토콜의 정의도이다. 여기 진한 실버 페이스트 rheologically 회전 유변학 비디오 녹화 특징을 조합 할 수있는 방법을 보여 높게된다. 정상 전단 점도의 측정을위한 강력한 실험 프로토콜을 확립하고, 액세스 전단 속도 범위가 결정된다. 4 μm의 -도 1은 측정의 R (Q) = (2)의 판 거칠기 수행 페이스트 B. 대한인가 겉보기 전단 율 대 겉보기 점도 겉보기 전단 응력의 개요를 나타낸다. 동영상 레코딩에서 세 단편으로 얻어진 흐름 곡선의 분할을 허용섹션. 섹션에서 하나의 벽 슬립 지배한다. 상판은 페이스트 변형없이 밀착. 이 섹션에서는 전단 응력은 일정하다. 페이스트 변형에서의 설정  분, 앱 = 0.07 -1의 두 섹션의 개시를 표시. 동시에 전단 응력이 증가하기 시작한다. 페이스트 응력 상승의 변형 단조 섹션 3에 도달 할 때까지. 임계 전단 속도 또는 각속도 페이스트 인해 샘플을 유출 간극에서 동시에 겉보기 점도 강하게 전단 응력 강하 긴다. 따라서, 점도 및 전단 응력에 대한 곡선에서 발생하는 특징적인 꼬임을 나타낸다

분, 앱 = 0.07 -1의 두 섹션의 개시를 표시. 동시에 전단 응력이 증가하기 시작한다. 페이스트 응력 상승의 변형 단조 섹션 3에 도달 할 때까지. 임계 전단 속도 또는 각속도 페이스트 인해 샘플을 유출 간극에서 동시에 겉보기 점도 강하게 전단 응력 강하 긴다. 따라서, 점도 및 전단 응력에 대한 곡선에서 발생하는 특징적인 꼬임을 나타낸다  최대 앱 = 2.5 S -1. 이

최대 앱 = 2.5 S -1. 이  최대는 응용 프로그램의 시작을 표시한다샘플 유출. 높은 전단 속도가 빠른 붙여 넣기가 배출됩니다. 페이스트의 점도는 전단 속도 범위에서의 접근

최대는 응용 프로그램의 시작을 표시한다샘플 유출. 높은 전단 속도가 빠른 붙여 넣기가 배출됩니다. 페이스트의 점도는 전단 속도 범위에서의 접근  분, 앱 <

분, 앱 <  응용 프로그램 <

응용 프로그램 <  최대, 응용 프로그램. 그러나, 갭 내부의 변형이 공지되지 않고, 심지어는 공칭 전단 속도 범위에서 점도 데이터는 겉보기 값으로 취급되어야 림에서 관찰 선험적이 동일하지 않아야하기 때문이다. 플레이트 R 최대의 가장자리에서의 전단 응력 τ 애플리케이션은 다음과 같은 방법으로 적용되는 토크 (T)로부터 계산된다

최대, 응용 프로그램. 그러나, 갭 내부의 변형이 공지되지 않고, 심지어는 공칭 전단 속도 범위에서 점도 데이터는 겉보기 값으로 취급되어야 림에서 관찰 선험적이 동일하지 않아야하기 때문이다. 플레이트 R 최대의 가장자리에서의 전단 응력 τ 애플리케이션은 다음과 같은 방법으로 적용되는 토크 (T)로부터 계산된다

앱 τ = T (2π 연구 최대 3) -1 [3 + D (T LN) / D (LN  응용 프로그램)]. 겉보기 전단 속도

응용 프로그램)]. 겉보기 전단 속도  앱에 따른 플레이트의 각속도 Ω과 갭 높이 (H)로부터 계산된다

앱에 따른 플레이트의 각속도 Ω과 갭 높이 (H)로부터 계산된다  앱 = Ω (R 최대 / H) (34). 격차 내부의 진정한 변형과 응력이 알려져 있지 않기 때문에 이러한 계산 된 응력과 전단 속도 값은 명백한 또는 공칭 값으로 취급되어야한다.

앱 = Ω (R 최대 / H) (34). 격차 내부의 진정한 변형과 응력이 알려져 있지 않기 때문에 이러한 계산 된 응력과 전단 속도 값은 명백한 또는 공칭 값으로 취급되어야한다.

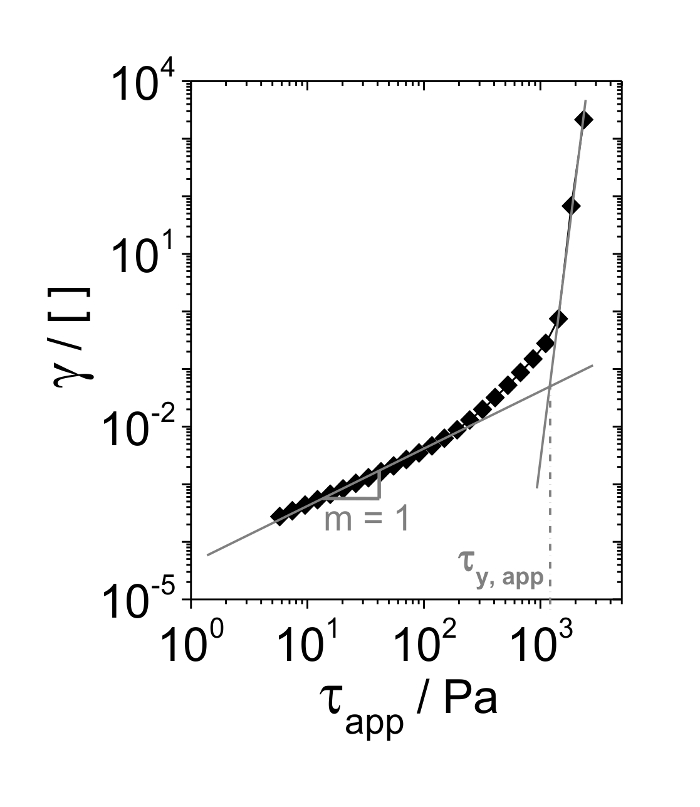

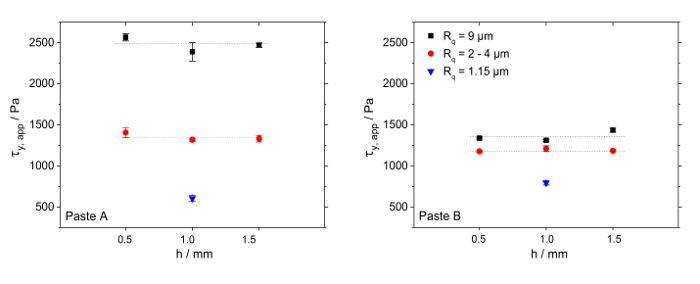

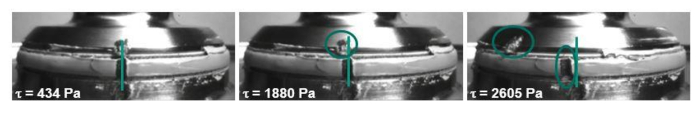

부드러운 물질 종종 임계 응력, 소위 겉보기 항복 응력 τ y가 앱이되는 비가역 흐름 탄성 변형 가역에서 전환 관찰 발견된다. 이러한 항복 응력은 고전 스크린 인쇄뿐만 아니라 새로운 첨가제의 제조 방법에 관한 페이스트 제제의 핵심 요소이다. 높은 항복 응력은 인쇄 후 모양 정확성을 보장하는 것이 바람직하다. 일반적으로, 항복 응력이다예시 적으로,도 2에 도시 된 바와 같이 접선 교차 방법을 이용하여 전단 응력 대 변형 곡선의 꼬임 결정. 종종이 슬립 (35), (36)의 영향없이 안정적이고 의미있는 결과를 보장 소위 베인 형상을 사용하여 수행됩니다. 병렬 플레이트 형상과 항복 응력을 측정하는 것은주의 깊게 확인해야하는 또 다른 방법입니다. 종종 매우 작성 현탁액에서 관찰 벽 슬립 또는 전단 밴딩 현상은 항복 응력 평가를 방해 할 수 있습니다. 따라서, τ y를 접시 거칠기의 영향은, 앱 판정 조사된다. 다른 조도 플레이트에 응력 스윕 실험 페이스트 A 및 B에 대해 얻어진 항복 응력 값에 대한 결과를도 3에 나타낸다. 갭의 높이 (h)의 변화가 탐지에 영향을주지 않는 반면, 플레이트 거칠기를 증가 시키면, 계산 항복 응력의 증가를 초래이 양의 ermination. R에서 Q 접시 거칠기 = 1.15 ㎛ 내지 H = 1 mm의 간극 높이 페이스트 A의 촬영 영상의 표시도 4의 단편. 매연 입자는 마커 내시경 비디오 이미징 샘플 림에 배치 된 샘플 림의 변형을 특성화하는 데 사용되었다. 이 상판을 고수하면서 앱 = 600 씩 τ까지 페이스트 응력의 바닥 판에 밀착. 플러그 흐름은 샘플을 변형되지 않고 즉, 측정 간격으로 형성하고, 항복 응력 또는 점도의 측정은 전단 응력 곡선 대 대응 명백한 변형 꼬임가 탄성 변형의 천이를 의미하는 것으로 보인다하더라도 무의미하다 점성 유동. 비슷한 동작에 따라서 R (Q)의 판 조도 = 1.15 μm의 항복 응력의 측정에 적합하지 않은 다른 페이스트 A의 갭의 높이뿐만 아니라, 페이스트 B. 얻어진다 V고도로 채워진 실버 페이스트의 점성도. 반대로, 플레이트 거칠기 R q를위한 = 2 - 4㎛였다 (제조자에 의해 선언 된) 비디오 영상이 안정적이고 잘 정의 된 유동 학적 측정에 필요한 림 (도 5)에 전단 변형 프로파일의 형성을 확인한다. 플러그 흐름이 회피되고, 페이스트에 대한 균일 한 유동은 τ 앱 = 1,360 펜실베니아에 설정한다. 마찬가지로 유동 거동이 페이스트 B. 관찰되었다 그래서 판 거칠기의 선택은 안정적인 항복 응력 측정을 허용한다. 4 μm의 - 높은 판 거칠기 R에서 Q 판 거칠기 R q를 얻어보다 높은 항복 응력 값 = 9 개 ㎛의 결과 = 1.15 ㎛ 내지 R의 Q = 2를 선택. B. 페이스트 용 비디오 레코딩 더 전단 프로파일이 측정 (도 6) 동안 페이스트 A의 형성되지 않는 것을 보여준다 이상이 효과는 더욱 현저 페이스트 A에 대한 것이다. 스트레스에서 상단 괞 찮아 τ 응용 프로그램 = 1,880 아빠TE는 페이스트 변형없이 움직이기 시작. τ 응용 프로그램의 스트레스 = 2605 아빠는 여전히 붙여 넣기 변형없이 바닥 판에 붙여 넣기의 글라이딩됩니다. 곡선 응력 대 변형의 비틀림에 대응하는 임계 응력 점성 탄성 변형의 전환 표시는 겉보기 항복 응력없는 즉 않는다. 대신 슬립과 플러그 흐름의 시작을 표시하고 중요한 슬립 스트레스 τ 슬립으로 간주 될 수있다. 대조적으로, 어떤 플러그 흐름은 R에서 Q = 9 ㎛의 플레이트 (도 7)을 사용하여 페이스트 B 관찰되지 않았다. 페이스트의 변형 τ 앱 = 1,430 펜실베니아 시작 완전히 τ 앱 = 1,597 펜실베니아 개발된다. 높은 전단 응력 (τ 앱 = 1,880 PA) 전단 밴딩 즉 오직 샘플의 중간 좁은 층 전단 가공 발생시. 는 R로 데이터 응력 대 변형에 의한 항복 응력 Q = 9 ㎛의 플레이트 R의 Q = 2 얻어지는 부근 - 페이스트 B의 경우는 4 ㎛의, 그러나 τ y를이 거친 플레이트로 페이스트 A.의 앱 판정 사용 무의미하다를 더블 체크 평행 판 R에서 Q = 2 - 4 개 ㎛의 결과, 항복 응력은 베인 형상 측정 하였다. 이 구조는 본래 벽 미끄러짐 효과의 영향을받지 않으므로 특정 가해진 변형에 빠른 베인의 회전의 시작이 명백하게 베인 (35), (36)의 직경에 의해 정의되는 원통면 내의 페이스트 내의 구조적 고장에 관한 것이다. 4 μm의 -도 8은 날개 형상을 사용하여 얻어진 결과는 R의 Q = 2 평행 판 유변학에서 수득 된 것과 매우 잘 일치 보여준다. 위에서 제시된 결과에 따라, 상기 모든 실험 거칠기 R의 Q = 2 플레이트를 사용하여 수행 하였다 - & #160; 벽 미끄러짐 속도 측정 제외 4㎛였다. 조도의 R = 1.15 ㎛의 Q 및 R에서 Q = 9 ㎛의 플레이트와 항복 응력 여기 조사 마찬가지 실버 페이스트 또는 기타 고도로 충전 현탁액의 점도 측정을 위해 추천 할 수 없다. 마지막으로, 페이스트 A의 항복 응력이 붙여 넣기 B.보다 높은 것으로 적혀있다

벽 슬립은 성공적인 인쇄를위한 또 다른 중요한 매개 변수입니다. 더 높은 벽은 슬립수록 페이스트를 스크린 메쉬 개구 (32)를 통해 흐른다. 벽 미끄러짐 속도는 이동 판과 인접하는 페이스트 층의 상대 속도, 즉, 상기 갭에 관계없이 일반적인 플러그 류 또는 전단 변형 비디오 녹화에서 직접 평가할 수있다. 부드러운 상부 판 및 바닥 판을 거친 실험 25를 수행 할 때 사용되어야 할 , 27, 28, 30. 간격 내에서 샘플이 나머지에있는 경우, 슬립 속도는 직접 상판의 속도에 의해 주어진다. 도 9의 디스플레이 R (Q) = 1.15 μm의 가진 플레이트를 이용하여 후자의 조건 하에서 측정 된 전단 응력 대 벽 미끄러짐 속도. 분명히 슬립이 집중 에멀젼 부드러운 마이크로 젤 입자 28, 29, 30의 페이스트 관찰로 지금까지 유사한 항복 응력 아래의 스트레스에서 발생한다. 페이스트 A의 높은 벽 미끄러짐 속도가 적용된 응력 페이스트 B에 대한보다 무관 얻어진다. 두 경우 모두, 적용된 스트레스 선형 속도가 증가 슬립. 그러나, 수득 된 기울기 m = 0.33 ㎛의 (파스칼 S) -1 페이스트는 A에 대한 μ = 0.12 m 기울기 (B)보다 약 3 배 더 높다m (파스칼 S) -1과 유사한 페이스트 B. 얻어 이전에 관찰 된 28, 29, 30, 항복 응력에 대응 대한 응력 수준 특성 슬립 속도 V *를 발견하고 τ 위에 Y 방향 미끄러짐이 거의 측정 할 수있다. 페이스트 A 및 B 각각의 V A * S = 0.37 mm -1 V의 B * = 0.11 mm (S) -1를 들어.

샘플 유출은 고밀도 미크론 크기의 입자에 작용하는 강한 원심력에 기인하고 있으므로 원심력 점성 마찰 위에 지배되는 각도 또는 회전 속도 N에 치명타가 제어되어야한다. 이를 테스트하기 위해 측정 갭 높이 (H)을 2 mm, 0.2 mm로 증가시켰다. 갭의 높이 (h)와 전단 속도 샘플 파급의 강도가 증가. 이전 샘플 유출 세트 갭 높이에게 넓은에서, 즉,  크리은 하부 (도 10)이다. 도 11은 0.5 mm, 2 mm 사이에 상관없이 샘플의 높이 (H)의 임계 각속도 N 개의 크리에서의 해당 샘플 유출 세트를 보여준다. 페이스트 A의 임계 회전 속도 N에 치명타하는 ≈ 0.6 분 -1 및 페이스트 B 것은 B ≈ 1.7 분, N 개의 크리 -1. 발견 된 N 개의 크리 A는 치명타, B 인해 다른 차량이나 점성 변화 때문에은 입자 크기가 될 수있다. 그러나, 측정 간격의 높이 (h) = 0.2 mm 모두 페이스트 전시 훨씬 높은 N 값에 치명타. 따라서, 갭 높이를 낮추면 점도 측정이 가능한 한 넓은 전단 속도 범위를 허용한다. 높은 N 값의 크리 이유는 0.2 mm은 아직 명확하지 않다 = H에 대해 발견 하였다. 이것은 표면 10 강한 기여로 인해 수 있습니다좁은 간극을 막는 응집체의 형성에 샘플 또는 림에 의한 시온. 또한 조사는을 명확히 할 필요가 있습니다. 도 10은 상기 확인을위한 해당

크리은 하부 (도 10)이다. 도 11은 0.5 mm, 2 mm 사이에 상관없이 샘플의 높이 (H)의 임계 각속도 N 개의 크리에서의 해당 샘플 유출 세트를 보여준다. 페이스트 A의 임계 회전 속도 N에 치명타하는 ≈ 0.6 분 -1 및 페이스트 B 것은 B ≈ 1.7 분, N 개의 크리 -1. 발견 된 N 개의 크리 A는 치명타, B 인해 다른 차량이나 점성 변화 때문에은 입자 크기가 될 수있다. 그러나, 측정 간격의 높이 (h) = 0.2 mm 모두 페이스트 전시 훨씬 높은 N 값에 치명타. 따라서, 갭 높이를 낮추면 점도 측정이 가능한 한 넓은 전단 속도 범위를 허용한다. 높은 N 값의 크리 이유는 0.2 mm은 아직 명확하지 않다 = H에 대해 발견 하였다. 이것은 표면 10 강한 기여로 인해 수 있습니다좁은 간극을 막는 응집체의 형성에 샘플 또는 림에 의한 시온. 또한 조사는을 명확히 할 필요가 있습니다. 도 10은 상기 확인을위한 해당  앱 = 0.07 (S) -1 - (S) -1 2.5 체계적으로 변화하지 않는 다른 갭 높이에서 얻어진 겉보기 점도 데이터, 즉 벽 슬립이 실험 조건에서 무시할 수있다. 하이에서 로우 또는 하이 값에 로우에서 전단 속도를 변경하면 동일한 점도 데이터만큼 N 개의 치명타가 초과되지 않는 시료 내에서 비가 역적 구조 변화의 증거가 없다, 즉, 어떤 누출이 일어나지 않는다 즉 산출한다.

앱 = 0.07 (S) -1 - (S) -1 2.5 체계적으로 변화하지 않는 다른 갭 높이에서 얻어진 겉보기 점도 데이터, 즉 벽 슬립이 실험 조건에서 무시할 수있다. 하이에서 로우 또는 하이 값에 로우에서 전단 속도를 변경하면 동일한 점도 데이터만큼 N 개의 치명타가 초과되지 않는 시료 내에서 비가 역적 구조 변화의 증거가 없다, 즉, 어떤 누출이 일어나지 않는다 즉 산출한다.

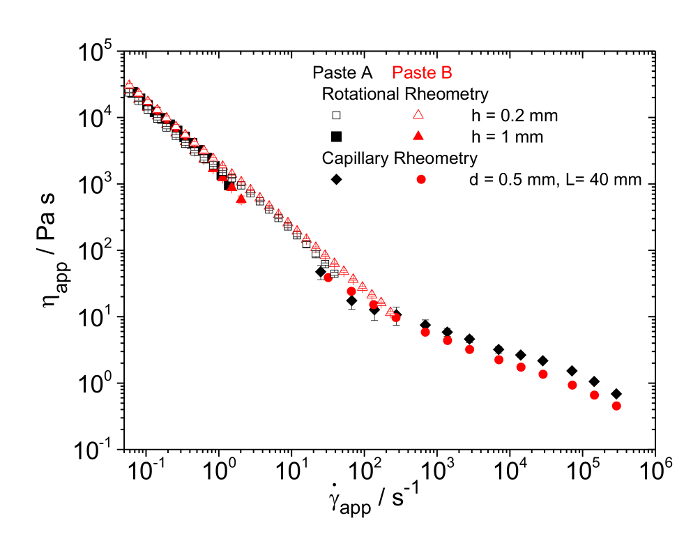

모세관 레오 미터 프로세스 지향 높은 전단 율에서, 특히 상기 페이스트 점도를 결정하는데 사용된다. 비 포물선 속도 프로파일에 대한 I-Weissenberg Rabinowitsch 보정여기 수행의 비 뉴턴 유체 (34)의 경우 실제 전단 속도를 얻을 수 있습니다. 입구 압력 손실이 있기 때문에 1 >> 높은 L / d를 비 무시할 수 있지만, 벽 슬립의 발생,이 경우에는 조사되지 않았으며 따라서 데이터 겉보기 점도 값으로 취급되어야한다. 도 12 표시 겉보기 모두 페이스트 A의 점도와 B는 평행 평판 회전 유변학 모세관 레오 메타로 측정. 놀랍게도, 두 실험 기술에서 얻은 데이터는 매우 잘 그 벽 슬립을 제안 모두 페이스트 동의 여기에 수행 된 모세관 레오 메타 측정에서 약간의 관련성이다 보인다. 마지막으로, 페이스트 A 및 B는 저 전단 속도에서 유사한 겉보기 점도를 발휘하지만, 페이스트 (A)의 점도가 높은 전단 정권 페이스트 B보다 높다.

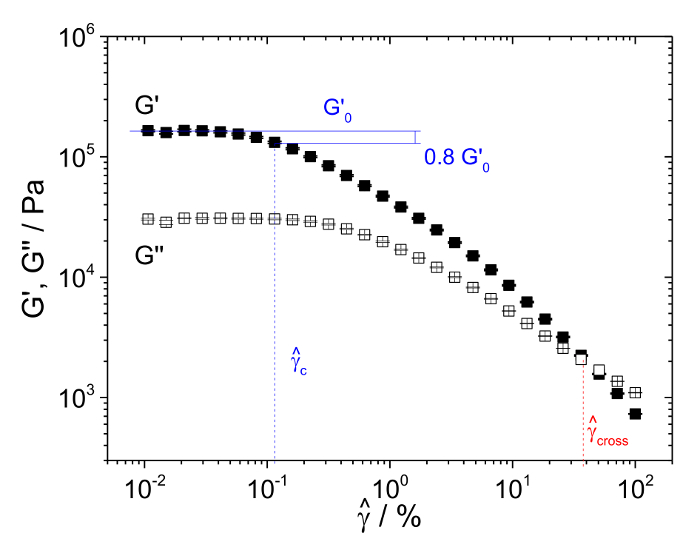

평행 판 레오 미터를 사용하여 회전 정상 전단 측정 perfor해야조심스럽게 MED하고 광범위 위에서 설명한 벽 슬립, 전단 밴딩 또는 샘플 유출에 의해 방해가 될 수 있습니다. 따라서, 진동 전단 실험을 사용하는 스크린 인쇄 과정에서 구조 분석 및 실버 페이스트의 복구를 특성화하기 위해 제안되었다. Hoornstra, 저우와 Thibert 10, 15, 21에 의해 제안이 작업은 3 단계 진동 테스트에서 이루어집니다. 우선, 진폭 스위프는 사전 선택된 주파수 (도 13)의 선형 및 비선형 응답 체계를 결정하기 위해 수행되어야한다. 선형 점탄성 정권 상수 차별화  계수 값에 무관 및 G '> G'. 대형의 저장 탄성률 G '의 붕괴

계수 값에 무관 및 G '> G'. 대형의 저장 탄성률 G '의 붕괴  기준으로 선택하면 비 리튬의 발병을 확인하는근처 응답 정권. 특성 변형 진폭

기준으로 선택하면 비 리튬의 발병을 확인하는근처 응답 정권. 특성 변형 진폭  G '(: 비 - 선형 응답의 선형 전이를 표시 C는 G 선형 정권 0 평균 초기 값 G의 80 %로 감소'되는 진폭으로서 정의된다

G '(: 비 - 선형 응답의 선형 전이를 표시 C는 G 선형 정권 0 평균 초기 값 G의 80 %로 감소'되는 진폭으로서 정의된다  c) 0.8 G '= 0. 단계 I과 시험 III 선형 점탄성 응답 체제 내의 작은 진동 진폭 익스플로러

c) 0.8 G '= 0. 단계 I과 시험 III 선형 점탄성 응답 체제 내의 작은 진동 진폭 익스플로러  <

<  C 인해 단계 II에인가 된 높은 변형 진폭 페이스트 (단계 I)의 나머지 구조뿐만 아니라 초기 구조의 파괴 후 시험 단계 III 회복의 시간 의존성도를 특성화하기 위해 선택된다. 그림 14단계 I에서 페이스트 B. 대한 대응 결과를 나타내고,은 페이스트로 변형

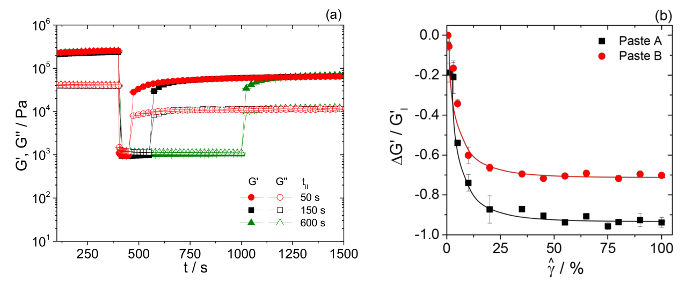

C 인해 단계 II에인가 된 높은 변형 진폭 페이스트 (단계 I)의 나머지 구조뿐만 아니라 초기 구조의 파괴 후 시험 단계 III 회복의 시간 의존성도를 특성화하기 위해 선택된다. 그림 14단계 I에서 페이스트 B. 대한 대응 결과를 나타내고,은 페이스트로 변형  페이스트의 탄성 거동이 우세 즉 = 0.025 %와 G는, 'G보다 높다 ". 변형은 단계 II, G '증가하면 큰 변형이 기간 동안 페이스트 내의 구조적 파괴를 보장'G보다 높은 '이. 단계 III 인쇄 후의 기판 상에 손가락 라인의 휴식을 시뮬레이션한다. 이 단계 G에서 다시 '도 및 G'하지만 G ''보다 높은 G '페이스트 구조가 파괴되기 전에 각각의 초기 G'및 G '값보다 모두 더 낮다. 비디오 레코딩이가 벽 슬립, 플러그 흐름 또는 샘플 유출 등의 효과와 관련이없는 것을 확인합니다. 페이스트, 진동형 전단 중에 균일하게 변형되는 판에 스틱과 중립 벽 슬립이나 샘플 유출을 나타낸다. 따라서, 불완전한 것으로 결론을 내릴 수있다전단 모듈러스의 회복으로 인해 단계 II에서인가 큰 진폭으로 전단 샘플 내에서 비가 역적 구조 변화를 나타낸다. 도 15 (a)에 도시 된 데이터는 비가 역적 구조 변화의 정도가 단계 II에서 적용된 큰 변형 진폭 진동 전단의 지속 시간에 의존하지 않는 것을 알 수있다. 단계 III의 결과는 시간 t II 전단의 다른 기간 동안 변화하지 않는다. 그러나, 단계 II에서 선택된 변형 진폭의 값은 구조적 회복의 정도에 큰 영향을 미친다. 이는 (b) 단계에서 결정된 III 저장 모듈러스 값 및 I ΔG I '의 초기 모듈러스 값으로 정규화 G'사이의 차이를 나타내는도 15에서 명백하다. 에 대한

페이스트의 탄성 거동이 우세 즉 = 0.025 %와 G는, 'G보다 높다 ". 변형은 단계 II, G '증가하면 큰 변형이 기간 동안 페이스트 내의 구조적 파괴를 보장'G보다 높은 '이. 단계 III 인쇄 후의 기판 상에 손가락 라인의 휴식을 시뮬레이션한다. 이 단계 G에서 다시 '도 및 G'하지만 G ''보다 높은 G '페이스트 구조가 파괴되기 전에 각각의 초기 G'및 G '값보다 모두 더 낮다. 비디오 레코딩이가 벽 슬립, 플러그 흐름 또는 샘플 유출 등의 효과와 관련이없는 것을 확인합니다. 페이스트, 진동형 전단 중에 균일하게 변형되는 판에 스틱과 중립 벽 슬립이나 샘플 유출을 나타낸다. 따라서, 불완전한 것으로 결론을 내릴 수있다전단 모듈러스의 회복으로 인해 단계 II에서인가 큰 진폭으로 전단 샘플 내에서 비가 역적 구조 변화를 나타낸다. 도 15 (a)에 도시 된 데이터는 비가 역적 구조 변화의 정도가 단계 II에서 적용된 큰 변형 진폭 진동 전단의 지속 시간에 의존하지 않는 것을 알 수있다. 단계 III의 결과는 시간 t II 전단의 다른 기간 동안 변화하지 않는다. 그러나, 단계 II에서 선택된 변형 진폭의 값은 구조적 회복의 정도에 큰 영향을 미친다. 이는 (b) 단계에서 결정된 III 저장 모듈러스 값 및 I ΔG I '의 초기 모듈러스 값으로 정규화 G'사이의 차이를 나타내는도 15에서 명백하다. 에 대한  > 20 %의 G의 교차 '와 G "에 대응하는 변형에서, IE페이스트 B가 초기 값의 30 %를 회복 (도 13 참조) 및 10 % 붙여. 이것은 다양한 코팅 작업을위한 붙여 넣기 속성 중요 간주되며 페이스트 조성물에 대한 의존도는 향후 연구에서 해결 될 예정입니다. 단계 II에서 큰 진폭 진동 전단 중단 변화 후에 첫 번째 내 신뢰할 수있는 데이터의 판정을 허용하지 않으며, 특히 스크린 인쇄 공정에 최상의 적합성 그러나 여기에서 사용되는 상업용 유량계의 것 직후 구조 복구 참고

> 20 %의 G의 교차 '와 G "에 대응하는 변형에서, IE페이스트 B가 초기 값의 30 %를 회복 (도 13 참조) 및 10 % 붙여. 이것은 다양한 코팅 작업을위한 붙여 넣기 속성 중요 간주되며 페이스트 조성물에 대한 의존도는 향후 연구에서 해결 될 예정입니다. 단계 II에서 큰 진폭 진동 전단 중단 변화 후에 첫 번째 내 신뢰할 수있는 데이터의 판정을 허용하지 않으며, 특히 스크린 인쇄 공정에 최상의 적합성 그러나 여기에서 사용되는 상업용 유량계의 것 직후 구조 복구 참고  .

.

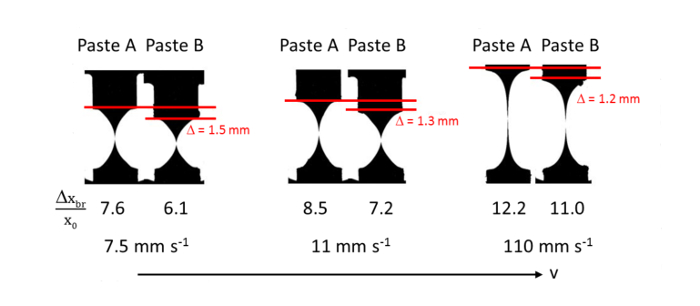

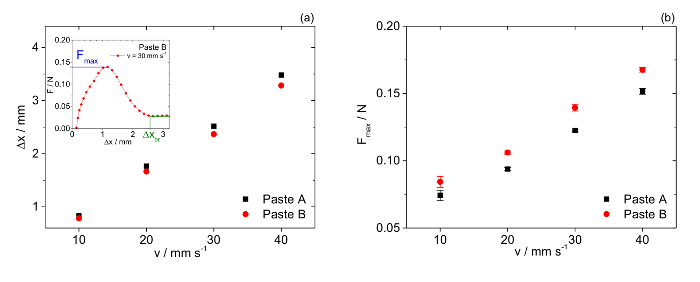

필라멘트 스트레칭 실험은 스크린 인쇄시 스냅 오프를 시뮬레이션하기 위해 수행되었다. 스냅 오프 스크린 인쇄의 마지막 단계에 속한다. 그림 16는 두 페이지 스트레칭 속도 증가와 함께 휴식 증가에 그 필라멘트의 길이를 보여줍니다astes. 파손 항상 낮은 신장률 (BR X - X 0)에서 발생 페이스트 A의보다 / X = 0 ΔX BR / X 0 페이스트 B하지만,이 차이는 연신 속도가 증가함에 따라 약간 감소하는 것처럼 보인다. 붙여 넣기 B의 필라멘트 파손 낮은 스트레치 비율로 발생하기 때문에이 붙여 더 나은 스냅 - 오프 특성을 가질 수있다.

모세관 레오 미터 해체 신장 촬상 설정 얻어진 결과는 인장 시험기 실험에 의해 확인된다. 해당 결과를도 17에 나타낸다. 또 필라멘트는 단 (도 17의 (a))와 페이스트 B 바꿈 페이스트 A. 이하 ΔX의 BR / X 0 값으로 연신 속도가 증가함에 따라 증가하는 침입하는 연신비, ΔX BR / X 0이 얻어 절대치 모세관 이별 elongatiONAL 유량계 항상 인장 시험기로 얻어진 값을 대응보다 높다. 이는 = 6 ㎜, D = 5mm, 모세관 레오 미터 해체 신장 인장 시험기 즉 다른 초기 샘플 볼륨 D를 다른 플레이트 직경에 기인한다. 마지막으로, 인장 시험기는 최대 힘 F가 최대 연신시 필라멘트에 작용하는 제 2 특성 파라미터는 제공한다. 이 양은 또한 선형 페이스트 B에 대해 얻어진 값은 또한 조사는 스크린 인쇄 법이나 코팅 작업 F 최대의 관련성을 개시하는 데 필요한 것 페이스트 A의보다 큰 증가 분리 속도로하지만,이 경우에 증가한다.

제어 전단 속도 평행 평판 회전 유변학 그림 1. 겉보기 점도. resultin의 개요g 겉보기 점도 및 평행 판 레오 미터 전단 속도 제어 모드로 측정 한 전단 응력 (짧은 : PP), 판 거칠기 R에서 Q = 2 - 4㎛였다 갭 높이 H = 1mm. 측정하는 동안 비디오 녹화를 기반으로 세 부분에서 명백한 전단 속도의 분류. 벽 슬립, 붙여 넣기 변형 및 샘플 유출은 비디오 녹화 컷 아웃으로 강조 표시됩니다. 페이스트 B는 예시 여기 선택하지만, 유사한 결과는 오차 막대는 적어도 3 개 개의 독립적 인 측정에 의한 표준 편차로 산출된다 페이스트 A. 얻어졌다. 이 그림의 더 큰 버전을 보려면 여기를 클릭하십시오.

도 2 항복 응력 검지 접선의 교점의 방법을 적용. 변형 γ는 갭 높이로 나눈 상판의 변위, 즉,인가 된 공칭 전단 응력 τ 앱 대 도시된다. 4 μm의 간극 높이 (H) = 1mm - 전단 응력 측정은 제어 플레이트 거칠기 R에서 Q = 2로 이루어진다. 붙여 넣기 B는 예시 여기에 선택되어 있지만, 비슷한 결과가 붙여 넣기 A.에 대한 얻었다 이 그림의 더 큰 버전을 보려면 여기를 클릭하십시오.

겉보기 항복 응력 접시 거칠기 3. 효과도. 다른 접시 거칠기 R에 대한 Q 얻어진 겉보기 항복 응력 = 1.15 ㎛의, R에서 Q = 2 - 4㎛였다 갭 높이 (H) 대 R에서 Q = 9 ㎛의. 결과는 플레이트 R에 의존Q 및 R의 측정 갭 높이 변화와 무관 oughness (왼쪽 :, 오른쪽을 붙여 페이스트 B). 오차 막대는 적어도 3 개 개의 독립적 인 측정에 의한 표준 편차로 산출된다. 이 그림의 더 큰 버전을 보려면 여기를 클릭하십시오.

그림 전단 응력 변화에서 비디오 녹화 4. 단편. 여기 플레이트 거칠기 R에서 Q = 1.15 ㎛의 측정 페이스트 (A)의 예를 사용. 이 그림의 더 큰 버전을 보려면 여기를 클릭하십시오.

그림 전단 응력 변화에서 비디오 녹화에서 5 컷 아웃. 4 μm의 - 여기 판 거칠기 R에서 Q = 2로 측정 페이스트 (A)의 예를 사용. 이 그림의 더 큰 버전을 보려면 여기를 클릭하십시오.

그림 전단 응력 변화에서 비디오 녹화에서 6 컷 아웃. 여기 플레이트 거칠기 R에서 Q = 9 ㎛의 측정 페이스트 (A)의 예를 사용. 이 그림의 더 큰 버전을 보려면 여기를 클릭하십시오.

비디오 recor 7. 단편 그림 전단 응력 변화에 꼴. 여기 플레이트 거칠기 R에서 Q = 9 ㎛의 측정 페이스트 B의 예를 사용. 이 그림의 더 큰 버전을 보려면 여기를 클릭하십시오.

도 8 항복 응력을 생성. 4 μm의 평행 평판 형상 - 페이스트 A 및 B에 대한 항복 응력의 비교 베인 형상 및 R에서 Q = 2로 결정된다. 오차 막대는 적어도 3 개 개의 독립적 인 측정에 의한 표준 편차로 산출된다. 이 그림의 더 큰 버전을 보려면 여기를 클릭하십시오.

PLOAD / 55377 / 55377fig9.jpg "/>

전단 응력에 벽 슬립 9. 의존 그림. 벽 미끄러짐 속도 v 페이스트 A의 전단 응력 τ 대 슬립 및 B는 R = q를 결정된 갭 높이 H = 1mm에서 1.15 ㎛의 평행 평판 형상. 재료의 항복 응력에서 얻어진 특성 벽 미끄러짐 속도는 V에서 *로 표시된다. 오차 막대는 적어도 3 개 개의 독립적 인 측정에 의한 표준 편차로 산출된다. 이 그림의 더 큰 버전을 보려면 여기를 클릭하십시오.

도 샘플 유출 간극의 높이의 효과 (10). 4 - 페이스트 B 플레이트 거칠기 R에서 Q = 2 전단 률 제어 모드에서 측정 갭 높이 (h)를 변화에서 겉보기 점도μm의. 갭 높이 (H) = 0.2 mm 및 h = 2.0 mm 사이에서 변화된다. 낮은 갭 높이를 선택할 때 점도 곡선의 하향 비틀림 높은 전단 속도에서 설정한다. 갭 높이 (H) = 0.2 mm 및 h = 2.0 mm 사이에서 변화된다. 오차 막대는 적어도 3 개 개의 독립적 인 측정에 의한 표준 편차로 산출된다. 이 그림의 더 큰 버전을 보려면 여기를 클릭하십시오.

도 11 임계 회전되는 대 간격의 높이 (h)의 점도 곡선 세트의 하향 꼬임이 R의 Q 평행 판 기하를 사용하는 회전 속도 N에 치명타 샘플 유출 세트 = 2 - 4㎛였다 (왼쪽. : 붙여 넣기 B) : A, 권리를 붙여 넣습니다. 샘플 파급이에 문자에서의 설정비디오 녹화에 의해 확인 된 논쟁 자 회전 속도. 페이스트 N 개의 크리, A = 0.6 분에서의 샘플 유출 세트 -1 N 개의 크리에서 페이스트 B, B = 갭 높이 (h) ≥ 0.5 mm 1.7 분 -1 대. 오차 막대는 적어도 3 개 개의 독립적 인 측정에 의한 표준 편차로 산출된다. 이 그림의 더 큰 버전을 보려면 여기를 클릭하십시오.

넓은 전단 속도 범위에서 12 점도 그림. 겉보기 페이스트 (A)의 점도는 B 평행 평판 회전 유변학하여 다양한 전단 속도 범위에서 결정 (갭 높이 (H) = 0.2 mm 및 h = 1 mm를; R Q = 2 - 4㎛였다) 및 모세관 레오 메타 (d = 0.5 mm 및 L = 40mm). 오류 바는 standar을 다음과 같이 계산된다 D 편차는 적어도 3 개 개의 독립적 인 측정에 의한. 이 그림의 더 큰 버전을 보려면 여기를 클릭하십시오.

도 진동형 전단의 선형 및 비선형 응답 체제 13. 결정. 페이스트 B 대 진폭 스위프 시험 : 변형 진폭 대 G ', G'  고정 주파수 f = 1 Hz에서. 테스트는 평행 평판 형상 (- 4 ㎛의 갭 높이 H = 1mm R에서 Q = 2)를 구비 한 회전 점도계를 사용하여 수행 하였다. 오차 막대는 적어도 3 개 개의 독립적 인 측정에 의한 표준 편차로 산출된다.large.jpg "target ="_ blank "> 검색이 그림의 더 큰 버전을 보려면 여기를 클릭하십시오.

고정 주파수 f = 1 Hz에서. 테스트는 평행 평판 형상 (- 4 ㎛의 갭 높이 H = 1mm R에서 Q = 2)를 구비 한 회전 점도계를 사용하여 수행 하였다. 오차 막대는 적어도 3 개 개의 독립적 인 측정에 의한 표준 편차로 산출된다.large.jpg "target ="_ blank "> 검색이 그림의 더 큰 버전을 보려면 여기를 클릭하십시오.

도 14의 3 스테이지 구조 복구 테스트. 페이스트 B를위한 3 단 구조 회수 시험은 평행 판 레오 미터 회전 (- 4 ㎛의 플레이트 표면 거칠기 R에서 Q = 2)을 일정한 주파수 f = 1 Hz에서 수행 하였다. 도포 변형 진폭  무대에서 나는 단계 II에서, 0.025 %로

무대에서 나는 단계 II에서, 0.025 %로  = 80 %와 단 III의

= 80 %와 단 III의  = 0.025 %. 비디오 녹음, 격차, 아니 벽 슬립, 전단 밴딩에 걸쳐 균일 한 샘플 변형을 확인 흐름 또는 샘플 유출이 발생 연결합니다. 오차 막대는 적어도 세에서 얻은 표준 편차로 산출된다독립적 인 측정. 이 그림의 더 큰 버전을 보려면 여기를 클릭하십시오.

= 0.025 %. 비디오 녹음, 격차, 아니 벽 슬립, 전단 밴딩에 걸쳐 균일 한 샘플 변형을 확인 흐름 또는 샘플 유출이 발생 연결합니다. 오차 막대는 적어도 세에서 얻은 표준 편차로 산출된다독립적 인 측정. 이 그림의 더 큰 버전을 보려면 여기를 클릭하십시오.

15. 구조 회복 실험 도표. 구조적 회복 전단 시간 (a) 효과. 용 페이스트 B의 구조 회복  II는 80 % 및 단계 II의 다른 지속 시간 t = 50의 II, 150 개 (S), 600 개 =들. 구조적 회복 변형 진폭 (B)의 효과. 상대 비가 역적 구조 변화

II는 80 % 및 단계 II의 다른 지속 시간 t = 50의 II, 150 개 (S), 600 개 =들. 구조적 회복 변형 진폭 (B)의 효과. 상대 비가 역적 구조 변화

(G '(t → ∞) - G'(t = 0)) / G '(t = 0) = ΔG'변형 진폭의 함수로서 / G 'I  세 단계 II 역인가GE 구조 복구 테스트 일정 II t = 150에서의 페이스트 A 및 B에 대해 결정. 오차 막대는 적어도 3 개 개의 독립적 인 측정에 의한 표준 편차로 산출된다. 이 그림의 더 큰 버전을 보려면 여기를 클릭하십시오.

세 단계 II 역인가GE 구조 복구 테스트 일정 II t = 150에서의 페이스트 A 및 B에 대해 결정. 오차 막대는 적어도 3 개 개의 독립적 인 측정에 의한 표준 편차로 산출된다. 이 그림의 더 큰 버전을 보려면 여기를 클릭하십시오.

신장 변형의 필라멘트 파단의 광학 결정 (16)도. 모세관 레오 미터 해체 신장 (초기 갭 높이 H = 1mm)를 사용하여 얻어진 필라멘트 파단 연신이 다른 속도에서 페이스트 A 및 B에 대해 발생되는 긴급 인장 신장률. 이 그림의 더 큰 버전을 보려면 여기를 클릭하십시오.

도 17 인장 시험 - 신장 변형시 축력. 얻어진 ΔX의 BR / X 0 (a) 인장 시험기 페이스트 A 및 B에 대해 얻어 속도 대 연신 력 F 최대 (b)을 생성. 초기 갭 높이 H = 1mm과 피스톤 직경 (D) = 5 mm이다. 인서트는 V = 30mm들에서 얻어진 페이스트 B에 대한 신장률 데이터 대 원료 힘 F를 표시 -1 F ΔX의 최대 및 BR의 결정을 설명하기. 오차 막대는 적어도 3 개 개의 독립적 인 측정에 의한 표준 편차로 산출된다. 이 그림의 더 큰 버전을 보려면 여기를 클릭하십시오.

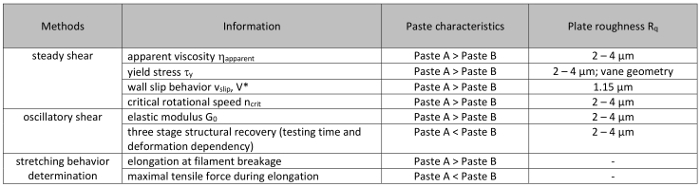

특성 정보 및 페이스트 A 및 B는 특정 유동 특성 사이의 차이에 대응 적용 방법의 개요를 표 1 이 테이블의 더 큰 버전을 보려면 여기를 클릭하세요.

토론

고농도 현탁액 또는 페이스트의 포괄적 인 유변학 적 특성은 처리 및 복잡한 유체의 응용 프로그램 중 매니 폴드 요구 대상 제품 개발 회의에 필수입니다. 본 연구는 큰 변형 및 파단시 연장 율뿐만 아니라 필라멘트 동안 인장력 연신 후의 항복 응력, 점도, 벽 미끄러짐 속도, 구조 회수의 판단을 포함한다. 모두의 요약 방법을 적용한 정보를 획득하고, 페이스트의 특성은 표 1에 요약되어있다.

평행 평판 회전 유변학 벽 슬립 전단 밴딩 샘플 유출을 나타내는 고도로 충전 현탁액의 유변학 수량의 안정적인 결정 용 비디오 기록의 중요성은 설명된다. 동영상 녹화는 적절한 마커를 사용하여 샘플에서 림 실제 변형 프로파일의 결정 및 흐름 필드를 가능하게한다. 그것은 necess입니다유변학 실험의 결과를 분석하기 전에이 변형 거동을 연구하기 위해 아리. 따라서 측정 파라미터 설정 접시 거칠기 값이되는 점도 측정이 가능하다 식별 될 수있다. 페이스트 항복 응력 적절한 거칠기 베인 형상 또는 판 형상 플레이트를 사용하여 결정될 수있다.

점도 측정은 엄선 판 조도 샘플 조성에 따라 플레이트와 평판 형상을 이용하여 가능하다. 높은 거칠기는 반드시 낮은 벽 슬립 발생하지 않습니다. 점도 측정을 수행 할 수있는 전단 응력 또는 전단 율의 범위가 항복 응력 및 샘플 유출 개시에 의해 제한된다.

또한, 슬립 속도는 직접 측정 될 수 있고, 플러그 흐름 전단 밴딩 또는 샘플 유출이 발생하는 측정 조건이 명확하게 식별 될 수있다. 벽 슬립 측정의 매끄러운 표면 상부 전단 PLA로서 사용테와 거친 바닥 판은 상부 플레이트에 슬립을 허용합니다. 이 슬립 속도는 상판의 각속도에서 직접 계산 될 수있다. 두 페이스트의 경우 슬립은 스트레스 수준도 아래의 명백한 항복 응력에서 발생한다. 비슷한 관측은 유리 구슬 (25), (27) 점토 현탁액, 소프트 마이크로 겔 페이스트뿐만 아니라 에멀젼 28, 29, 30 현탁액에 대한보고되었다. 여기서 τ 앱 V 슬립의 선형 증가가 발견된다. 이 아랄 등의 등의 관찰과 일치한다. (25) 또한 조사 유리 비드 현탁액의 림에 유동장의 시각화를 이용하여 V 미끄러짐 판정 자.

세스 등. 스트레스인가 미끄러짐 속도의 스케일링 소프트 partic 사이의 상호 작용에 의해 조절되는 것으로 나타났다레는 자신의 연구와 벽에 사용됩니다. 벽에 입자의 특정 준수이없는 경우에, 그들은 또한 V 슬립과 스트레스하지만 차 스케일링이 약하게 벽 (28), (29), (30)에 부착 된 입자 발견 사이에 선형 관계를 찾을 수 있습니다. 소프트 입자 페이스트에 대한 연구는 또한 항복 응력에 특징 슬립 속도 V에 *을 표시하고, 탄성 유체 모델은 독립적으로 결정될 수있다 신체 유체 및 입자 파라미터로부터 V의 *를 산출 할 수 있도록 29 제시된다 : V * ~ γ의 Y 2 (G를 0 R / S의 η) (G P / G 0) 1/3. 이 특성 슬립 속도 particl뿐만 아니라, Y 및 탄성률 G 0, 용매 점도 η의 γ의 변형을 수득 페이스트에 따라즉 반경 R과 G의 계수 P. 값이 간단한 추정의 결과 (V의 A * = 375 개 ㎛의 (S) -1 V의 B * = 118 개 ㎛의 (S) -1)뿐만 아니라 크기뿐만 아니라 순서에 대한 실험 결과 (도 9)와 매우 잘 일치 페이스트 A와 B 사이의 차이에 관한

샘플 유출은 각 붙여 넣기위한 중요한 회전 속도 특성을 여기 관찰된다. 유출은 순수 차량에서 발생하지 않습니다. 이 현상은 페이스트의 유변학 적 특성을 제한하고 또한 특정 처리 또는 코팅 작업 관련이있을 수 있지만 물리적 기원은 여전히 해결되지.

비디오 녹화는 더욱 그 벽 슬립, 플러그 흐름을 나타내는 샘플 유출 진동 전단 시험시에 제외 할 수 있습니다. 따라서, 전단 계수의 감소 및 증가에 작은 세 단계 진동 전단 시험 동안 관찰단계 I 및 III에서 (L)의 진동의 진폭뿐만 아니라 큰 변형 진폭  >

>  C가 직접 구조 나누고 회복에 기인 할 수있다. 이는 포화 될 때까지 단계 II 증가 변형 진폭 진동 전단 증가시 비가 역적 구조 변화의 정도는 진폭을 스윕 시험에서의 G의 교차 '및 G' '에 대응하는 변형에 도달되는 것을 도시하지만, 돌이킬 수 단계 II에서 높은 진폭 전단 기간 독립적이다. 때문에 단계 II에서 큰 전단 변형 계수 및 따라서 샘플 구조의 변화가 10 개 이상 (4) (S)의 대기 시간 후 이후 여기 비가역 불린다, 저장 탄성률은 초기 값보다 훨씬 낮다 (데이터는 보이지 않음). 그림 15에 표시된 데이터는 대기로 제한됩니다선명도를 위해서 1,500의시기. 그러나 인쇄 공정의 시간 규모에도 초 이하의 순서에 주목해야한다. 이것은이 연구에서 사용 된 기존의 회전 레오 미터 설정에 액세스 할 수 없습니다.

C가 직접 구조 나누고 회복에 기인 할 수있다. 이는 포화 될 때까지 단계 II 증가 변형 진폭 진동 전단 증가시 비가 역적 구조 변화의 정도는 진폭을 스윕 시험에서의 G의 교차 '및 G' '에 대응하는 변형에 도달되는 것을 도시하지만, 돌이킬 수 단계 II에서 높은 진폭 전단 기간 독립적이다. 때문에 단계 II에서 큰 전단 변형 계수 및 따라서 샘플 구조의 변화가 10 개 이상 (4) (S)의 대기 시간 후 이후 여기 비가역 불린다, 저장 탄성률은 초기 값보다 훨씬 낮다 (데이터는 보이지 않음). 그림 15에 표시된 데이터는 대기로 제한됩니다선명도를 위해서 1,500의시기. 그러나 인쇄 공정의 시간 규모에도 초 이하의 순서에 주목해야한다. 이것은이 연구에서 사용 된 기존의 회전 레오 미터 설정에 액세스 할 수 없습니다.

본 연구에 사용 된 갭 높이도 현대 인쇄 전자의 스크린 인쇄에서 일반적인 메쉬 구멍보다 훨씬 크다. 판 형상 플레이트를 사용하여 유동 학적 측정은 통상적으로 인해 유동성 측정에 사용 된 큰 판 기계적 조정의 제한 등의 작은 갭 개구에서 수행 될 수 없다. 또한, 큰 공극을 분리 림에서 샘플 변형 시각화를 용이하게하기 위해 여기 선택되었다.

모세관 레오 미터 해체 신장 인장 시험기를 사용하여 연신 필라멘트 검사 신장 흐름에 고도로 충전 페이스트의 변형 및 분산 거동을 특성화하는데 사용될 수있다. 휴식과 m에서의 신장신장시 aximum 력이 시험으로부터 얻어지는 파라미터이며, 스크린 인쇄시 스퀴지 스냅 - 오프에 관련 될 수있다.

마지막으로, 유의 한 차이는이 연구에서 조사 두 상업 실버 페이스트에 대해 위에서 설명 된 모든 실험에서 관찰되었다. 성능에 대한 유변학 붙여 넣기 특성의 관련성의 확장 된 논의는 다른 페이스트 및 차량의 폭 넓은 다양한 데이터를 기반으로 후속 논문에서 해결 될 것입니다.

공개

The authors have nothing to disclose.

감사의 말

The authors would like to thank to Heraeus Precious Metals GmbH & Co. KG for their support and supply of commercial silver pastes, especially M. König for fruitful discussions. Special thanks go to M. Schmalz for experimental support. C. Yüce gratefully acknowledges financial support by the 100 prozent erneuerbar stiftung. Finally, we acknowledge financial support from the Federal Ministry for Economic Affairs and Energy (Grant no. 0325775G).

자료

| Name | Company | Catalog Number | Comments |

| endoscopy | Visitool | TVS80.280.BF6.AD10.2 | full name: TV-Endoskop, C-Mount, Variookular 2X, Ø 8 mm x ca. 280 mm, 0°, BF: 6 mm, AD 10 mm |

| commercial silver paste | Heraeus Deutschland GmbH & Co. KG Global Business Unit Heraeus Photovoltaics | ||

| rheometer A | Anton Paar | Physica MCR 501 | Rq = 2 - 4 µm |

| rheometer B | Thermo Scientific | Haake Mars II | Rq = 1.15 µm Rq = 9 µm |

| rheometer C | Thermo Scientific (formerly Haake GmbH) | Rheostress 150 | vane geometry |

| sandpaper | Jean Wirtz Düsseldorf Metallographie | P320 C | Rq = 9 µm grain size = 46.2 ± 1.5 |

| recording software | Debut Video Capture | ||

| LED Spotlight | Kaleep | 48W Led Work Lights Offroads Lights Lamp Spotlight Floodlight | |

| capillary breakup elongational rheometer | Thermo Scientific (Haake) | HAAKE CaBER1 | |

| tensile tester | Stable Micro Systems, Godalming, UK | TA.XT plus Texture Analyzer | |

| 50 N load cell | Stable Micro Systems, Godalming, UK | Serialnumber: 10256249 | |

| a modified capillary rheometer | Göttfert Rheograph 2000 (Göttfert Werkstoff-Prüfmaschinen GmbH, Buchen Germany) | ||

| 500 bar pressure transducer | Gefran, Selingenstadt, Germany |

참고문헌

- Mathews, N., Lam, Y. M., Mhaisalkar, S. G., Grimsdale, A. C. Printing materials for electronic devices. Int. J. Mater. Res. 101 (2), 236-250 (2010).

- Ralph, E. L. Recent advancements in low cost solar cell processing. Proceedings of the 11th Photovoltaic Specialists Conference. 1, 315 (1975).

- Faddoul, R., Reverdy-Bruas, N., Blayo, A. Formulation and screen printing of water based conductive flake silver pastes onto green ceramic tapes for electronic applications. Mater. Sci. Eng. B Solid-State Mater. Adv. Technol. 177 (13), 1053-1066 (2012).

- Rane, S. B., Seth, T., Phatak, G. J., Amalnerkar, D. P., Das, B. K. Influence of surfactants treatment on silver powder and its thick films. Mater. Lett. 57 (20), 3096-3100 (2003).

- Rane, S. B., et al. Firing and processing effects on microstructure of fritted silver thick film electrode materials for solar cells. Mater. Chem. Phys. 82 (1), 237-245 (2003).

- Faddoul, R., Reverdy-Bruas, N., Bourel, J. Silver content effect on rheological and electrical properties of silver pastes. J. Mater. Sci. Mater. Electron. 23 (7), 1415-1426 (2012).

- Szlufcik, J., Poortmans, J., Sivoththaman, S., Mertens, R. P. Advanced manufacturing concepts for crystalline silicon solar cells. IEEE Trans. Electron Devices. 46 (10), 1948-1969 (1999).

- Gomatam, R., Mittal, K. L. . Electrically Conductive Adhesive. , (2008).

- Pospischil, M., et al. Investigations of thick-film-paste rheology for dispensing applications. Energy Procedia. 8, 449-454 (2011).

- Hoornstra, J., Weeber, A. W., De Moor, H. H., Sinke, W. C. The importance of paste rheology in improving fine line, thick film screen printing of front side metallization. Netherlands Energy Found. , (1997).

- Gilleo, K. Rheology and surface chemistry for screen printing. Screen Print. Mag. , 128-132 (1989).

- Lin, H. W., Chang, C. P., Hwu, W. H., Ger, M. D. The rheological behaviors of screen-printing pastes. J. Mater. Process. Technol. 197, 284-291 (2008).

- Shiyong, L., Ning, W., Wencai, X., Yong, L. Preparation and rheological behavior of lead free silver conducting paste. Mater. Chem. Phys. 111 (1), 20-23 (2008).

- Reichl, H., Feil, M. Hybridintegration: Technologie und Entwurf von Dickschichtschaltungen. Hüthig Verlag GmbH. , (1986).

- Thibert, S., et al. Study of the high throughput flexographic process for silicon solar cell metallisation. Prog. Photovoltaics Res. Appl. 24 (2), 240-252 (2016).

- Glunz, S. W., Mette, A., Richter, P. L., Filipovic, A., Willeke, G. New concepts for the front side metallization of silicon solar cells. 21st Eur. Photovolt. Sol. Energy Conf. , 4-7 (2006).

- Thibert, S., Jourdan, J., Bechevent, B., Chaussy, D., Reverdy-Bruas, N., Beneventi, D. Influence of silver paste rheology and screen parameters on the front side metallization of silicon solar cell. Mater. Sci. Semicond. Process. 27, 790-799 (2014).

- Pospischil, M., et al. Dispensing technology on the route to an industrial metallization process. Energy Procedia. 67, 138-146 (2015).

- Coussot, P. . Rheometry of pastes, suspensions, and granular materials: Application in Industry and Environment. , (2005).

- Coussot, P. Rheophysics of pastes: a review of microscopic modelling approaches. Soft Matter. 3 (5), 528 (2007).

- Zhou, H., Hong, J., Piao, L., Kim, S. -. H. Dual rheological responses in Ag pastes. J. Appl. Polym. Sci. 129 (3), 1328-1333 (2013).

- Buscall, R., McGowan, J. I., Morton-Jones, A. J. The rheology of concentrated dispersions of weakly attracting colloidal particles with and without wall slip. J. Rheol. 37 (4), 621 (1993).

- Kalyon, D. M., Yaras, P., Aral, B., Yilmazer, U. Rheological behavior of a concentrated suspension: A solid rocket fuel simulant. J. Rheol. (N. Y. N. Y). 37 (1), 35-53 (1993).

- Yilmazer, U., Kalyon, D. M. Slip effects in capillary and parallel disk torsional flows of highly filled suspensions. J. Rheol. (N. Y. N. Y). 33 (8), 1197-1212 (1989).

- Aral, B. K., Kalyon, D. M. Effects of temperature and surface roughness on time-dependent development of wall slip in steady torsional flow of concentrated suspensions. J. Rheol. 38 (4), 957-972 (1994).

- Persello, J., Magnin, A., Chang, J., Piau, J. M., Cabane, B. Flow of colloidal aqueous silica dispersions. J. Rheol. (N. Y. N. Y). 38 (6), 1845-1870 (1994).

- Pignon, F., Magnin, A., Piau, J. M. Thixotropic colloidal suspensions and flow curves with minimum: Identification of flow regimes and rheometric consequences. J. Rheol. (N. Y. N. Y). 40 (4), 573-587 (1996).

- Meeker, S. P., Bonnecaze, R. T., Cloitre, M. Slip and flow in pastes of soft particles: Direct observation and rheology. J. Rheol. (N. Y. N. Y). 48 (6), 1295-1320 (2004).

- Seth, J. R., Cloitre, M., Bonnecaze, R. T. Influence of short-range forces on wall-slip in microgel pastes. J. Rheol. (N. Y. N. Y). 52 (5), 1241-1268 (2008).

- Seth, J. R., Locatelli-Champagne, C., Monti, F., Bonnecaze, R. T., Cloitre, M. How do soft particle glasses yield and flow near solid surfaces?. Soft Matter. 8 (1), 140-148 (2012).

- Meeker, S. P., Bonnecaze, R. T., Cloitre, M. Slip and flow in soft particle pastes. Phys. Rev. Lett. 92 (19), 1-4 (2004).

- Xu, C., Fieß, M., Willenbacher, N. Impact of wall slip on screen printing of front-side silver pastes for silicon solar cells. IEEE Journal of Photovoltaics. 7, 129-135 (2017).

- Brummer, R. . Rheology Essentials of Cosmetic and Food Emulsions. , (2006).

- Macosko, C. W. . Rheology Principles, Measurements, and Applications. , (1994).

- Dzuy, N. Q., Boger, D. V. Yield stress measurement for concentrated suspensions. J. Rheol. (N. Y. N. Y). 27 (4), 321-349 (1983).

- Da Cruz, F., Chevoir, F., Bonn, D., Coussot, P. Viscosity bifurcation in granular materials, foams, and emulsions. Phys. Rev. E. 66, 1-7 (2002).

재인쇄 및 허가

JoVE'article의 텍스트 или 그림을 다시 사용하시려면 허가 살펴보기

허가 살펴보기더 많은 기사 탐색

This article has been published

Video Coming Soon

Copyright © 2025 MyJoVE Corporation. 판권 소유