Method Article

탄소 기반 이온 전기 기계적 활성 연액추에이터 제작

요약

이 기사에서는 생물 의학, 생체 모방 및 연질 로봇 응용 분야에서 액추에이터를 위한 이온 전기 역학 활성 복합 재료의 빠르고 간단한 제조 공정에 대해 설명합니다. 주요 제작 단계, 액추에이터의 최종 특성에 대한 중요성 및 일부 주요 특성화 기술에 대해 자세히 설명합니다.

초록

이온 전기 기계적 활성 정전 용량 라미네이트는 전기 자극에 반응하여 이동하는 스마트 재료의 일종이다. 이러한 변형의 부드럽고 규정을 준수하는 생물 모방 특성으로 인해 라미네이트로 만든 액추에이터는 소프트 로봇 공학 및 (바이오) 의료 응용 분야에 대한 관심이 높아지고 있습니다. 그러나 실험실에서 산업으로 지식을 이전하기 위해서는 활성 물질을 대량(심지어 산업용) 수량으로 쉽게 제작하고 배치 간 및 배치 내 반복성을 쉽게 제조할 수 있는 방법이 필요합니다. 이 프로토콜은 이온 탄소 기반 전기 역학 정전용량 체형 라미네이트의 제조 및 이의 제조액추에이터의 제조를 위한 간단하고 산업적으로 확장 가능하고 재현 가능한 방법을 설명합니다. 수동 및 화학적으로 불활성(불용성) 중간 층(예: 섬유 강화 폴리머 네트워크 또는 미세 다공성 테플론)의 포함은 이 방법을 다른 방법과 구별한다. 프로토콜은 멤브레인 준비, 전극 준비, 전류 수집기 부착, 절단 및 성형 및 작동의 다섯 단계로 나뉩니다. 프로토콜에 따라 문서에 설명된 대로 임의모양의 개체를 준수하게 파악하고 보유할 수 있는 활성 물질이 생성됩니다.

서문

이온 전기 역학 적 중합체 또는 폴리머 복합재료는 본질적으로 부드럽고 규정을 준수하는 재료로, 다양한 소프트 로봇 및 생체 모방 응용 분야(예: 액추에이터, 그리퍼 또는 생체 영감 로봇1,,2)에대한 관심이 높아지고 있습니다. 이러한 유형의 재료는 몇 볼트 범위의 전기 신호에 반응하므로 기존의 전자 장치 및 전원과 쉽게 통합 할 수있습니다 3. 이온 액추에이터 기본 재료의 많은 다른 유형은 다른 곳에서 자세히 설명 한 바와 같이 사용할 수 있습니다4,다시 매우 최근에5. 또한, 최근 소프트 로봇 장치의 개발은 관련 활성 재료 및 부품에 대한 첨단 제조 공정의 개발과 매우 밀접한 관련이 있을 것이라는 점을 특히 강조하고 있다6. 또한 실험실에서 산업으로 이동할 가능성이 있는 재현 가능한 액추에이터의 제조에서 효율적이고 잘 확립된 공정 흐름의 중요성도 이전 방법 기반 연구에서 강조되었습니다7.

지난 수십 년 동안, 많은 제작 방법은 액추에이터의 제조를 위해 개발또는 적응되었다 (예를 들어, 층별 주조8 및 핫 프레스9,,10,함침 감소11,그림12,,13,또는 스퍼터링 및 후속 전기 화학 합성14,,15,잉크젯 인쇄16 및 스핀 코팅17); 어떤 방법은 더 보편적이며, 일부는 다른 방법보다 재료 선택의 측면에서 더 제한적입니다. 그러나, 현재 방법의 대부분은 오히려 복잡 하 고 실험실 규모 제조에 대 한 더 적합. 현재 프로토콜은 신속하고 반복 가능하며 신뢰할 수 있고 자동화 가능하며 확장 가능한 액추에이터 제작 방법에 중점을 두어 배치 간 일괄 처리 및 배치 내 가변성 및 긴 액추에이터 수명18로활성 라미네이트를 생산합니다. 이 방법은 재료 과학자들이 차세대 바이오영감 응용 을 위한 고성능 액추에이터를 개발하는 데 사용할 수 있습니다. 또한, 수정없이이 방법을 따르는 소프트 로봇 엔지니어와 교사는 새로운 장치의 개발 및 프로토 타이핑을위한 활성 자료를 제공하거나 소프트 로봇 개념을 가르치기위한.

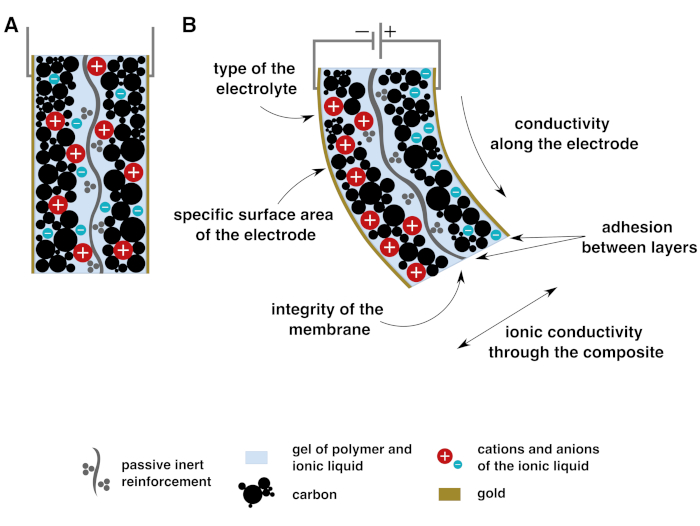

이온 전기역학적 활성 중합체 또는 중합체 액추에이터는 전형적으로 2층 또는 3층 층 층 형 층화및 몇 볼트 의 범위에서전기 자극에 반응하여 구부리기(도1)로이루어진다. 이러한 굽힘 운동은 전극 층의 팽윤 및 수축 효과에 의해 발생하며, 전극에 대한 파다딕(redox) 반응(예를 들어, 전도성 중합체와 같은 전기기계적 활성 폴리머(EAP)의 경우) 또는 이중 층의 정전용량 충전(예를 들어, 탄소계 중합체에서만 결합할 수 있음)에 의해 전극에 의해 전달된다. 이프로토콜(그림 2)에서는후자에 중점을 둡니다. 우리는 두 개의 높은 비특이적 표면적으로 구성된 전기 기계적 활성 복합체의 제조를 보여 주며, 이는 전극 간의 양이온과 음이온의 이동을 용이하게 하는 불활성 이온 전도성 멤브레인에 의해 분리되는 전자 전도성 탄소 기반 전극으로 구성되어 있으며, 이는 슈퍼 커패시터와 매우 유사한 구성입니다. 이러한 유형의 액추에이터는 정전 용량 충전/방전 및 전극의 팽창/수축에 대한 응답으로 구부러지며, 전해질8,,10,,19의양이온 및 음이온의 부피 및 이동성의 차이에 기인한다. 표면 기능화 탄소가 전해질의 전기화학적 안정성 전위 창 밖에서 활성 물질 또는 정전용량성 복합체로 사용되지 않는 한, 이러한 유형의전극(20)에서는파라다ic 반응이 일어나지 않는 것으로 예상된다. faradaic 반응의 부족은 이 액추에이터 물질의 유익한 긴 수명에 주요 기여자입니다 (즉,공기8에서사이클의 수천,18 다른 정전 용량 액추에이터에 대해 표시).

도 1: 중성(A) 및 액추에이트된 상태(B)에서의 탄소계 액추에이터의 구조. (B)는또한 이온 액추에이터의 성능을 결정하는 주요 특성을 강조한다. 참고: 그림의 배율이 그려지지 않습니다. 이온 크기는 전해질(예를 들어, 이온성 액체)의 음이온 및 양이온 둘 다의 이동성을 가능하게 하는 불활성 멤브레인의 경우에 널리 퍼진 가장 일반적으로 인용된 작동 메커니즘을 설명하기 위해 과장되었다. 이 그림의 더 큰 버전을 보려면 여기를 클릭하십시오.

전체 제조 공정 전반에 걸쳐 그대로 유지되는 기능성 멤브레인을 얻는 것은 성공적인 액추에이터 준비의 핵심 단계 중 하나입니다. 액추에이터용 고성능 멤브레인은 가능한 한 얇으며 전자 전도도를 차단하면서 전극 간의 이온 전도도를 가능하게 합니다. 멤브레인의 이온 전도도는 전해질을 불활성 다공성 네트워크(예: 이 프로토콜에 사용되는 접근법)와 결합하거나 공유 결합 된 이온화 단위 또는 전해질과의 상호 작용을 가능하게하는 다른 그룹과 특정 중합체의 사용에 의해 발생할 수 있습니다. 전자 접근법은 단순화를 위해 여기에서 선호되는 반면, 특히 전해질과 폴리머 네트워크 간의 맞춤형 상호 작용은 불리한 상호 작용(예를 들어, 상호 작용으로 인해 이온 움직임을 현저히 차단 또는 감속)하는 경우 도 장점을 가질 수 있습니다. 전기기계적 활성 액추에이터 및 그 결과로 생성된 작동 메커니즘에 대한 이오노머머 또는 기타 활성 멤브레인의 광대 한 선택은 최근21검토되었습니다. 멤브레인 선택은 전극 선택 외에도 액추에이터의 성능, 수명 및 작동 메커니즘에서 중요한 역할을 합니다. 현재 프로토콜은 주로 이온 이동을 위한 다공성 구조를 제공하는 불활성 멤브레인에 초점을 맞추고 있습니다(그림 1과같이), 프로토콜의 일부(예를 들어, 멤브레인 옵션 C)는 활성 막에도 도움이 될 수 있습니다.

멤브레인 재료 선택 외에도, 그 제조 방법은 또한 복합체에 대한 기능성 분리기를 획득하는 데 중요한 역할을 한다. 이전에 사용된 주조 멤브레인은 나중에 고온 가압 단계 동안 용융되는 경향이 있으므로 단락핫스팟(22)을형성할 수 있다. 더욱이, 상업용 이온성 멤브레인(예를 들어, Nafion)은 이후 제조단계(12)에서사용되는 용매에 반응하여 현저하게 팽창및 버클링하는 경향이 있으며, 일부 폴리머(예를 들어, 셀룰로오스23)는일부 이온성 액체에서 어느 정도 용해되는 것으로 알려져 있으며, 제조 공정의 반복성에 문제가 발생하고 전극의 불균일성을 초래할 수 있다. 따라서 이 프로토콜은 멤브레인에 일체형 수동 및 화학적으로 불활성 성분(예: PVDF 또는 PTFE가 있는 유리 섬유 또는 실크)이 있는 액추에이터에 중점을 두어 나중에 제작 단계에서 팽창 및 좌굴이나 단락 핫스팟을 형성하는 것을 막습니다. 또한 불활성 및 수동 부품을 추가하면 제조 공정이 크게 간소화되고 기존 방법에 비해 더 큰 배치 크기가 가능합니다.

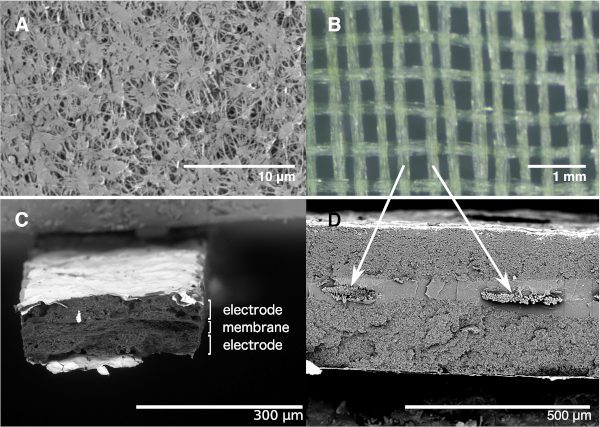

멤브레인에 수동 보강의 포함은 Kaasik 외에 의해 처음도입되었습니다. 도 18은 액추에이터 제조 공정에서 전술한 문제점을 해결하기 위해서다. 직조 섬유 보강의 포함 (도 3B 및 3D참조) 또한 활성복합체 (24)에 도구를 통합하거나 스마트 섬유(18)를개발하는 기능을 소개한다. 따라서, 프로토콜내의 멤브레인 옵션 C는 이러한 애플리케이션에 더 적합하다. 그러나 소형 액추에이터(서브 밀리미터 수준)의 경우 멤브레인의 수동-활성 성분 비율이 점점 더 불리해지고 주문된 섬유 보강재가 포함되면 액추에이터의 성능과 샘플 간 반복성에 부정적인 영향을 미칠 수 있습니다. 또한 굽힘 방향과 관련하여 보강 방향(굽힘 방향에 대해 대각선)은 예기치 않게 더 복잡한 모양의 액추에이터의 성능에 영향을 미칠 수 있습니다. 따라서 덜 주문되고 다공성이 높은 불활성 구조는 소형 액추에이터와 보다 복잡한 액추에이터 모양에 더 유리합니다.

폴리테트라플루오로에틸렌(PTFE, 또한 테플론이라는 이름으로도 알고 있음)은 현재까지 가장 불활성 폴리머 중 하나입니다. 그것은 전형적으로 높게 소수성, 그러나 친수성 렌더링되는 표면 처리된 버전은 존재합니다, 이는 액추에이터 제조에서 더 쉽게 사용할 수 있습니다. 도 3A는 액추에이터 제제를 위해 본 프로토콜에 사용된 불활성 친수성 PTFE 여과막의 무작위 구조를 도시한다. 이 물질의 균일성은 모든 방향에서 소형 액추에이터 또는 복잡한 모양을 절단하는 데 도움이되는, 제어 다공성을 가진 상업용 여과 막을 사용하여 거의 모든 멤브레인 준비에 대한 필요성을 제거하여 액추에이터 제조 공정을 단순화합니다. 또한, 30 μm의 낮은 멤브레인 두께는 앞에서 설명한 섬유 강화 구성에서 획득하기가 매우 어렵습니다. 따라서, 이 프로토콜로부터의 PTFE 기반 액추에이터 제작 방법(옵션 A 및 B)은 옵션 A가 더 빠르다는 점을 고려할 때 대부분의 경우에 선호되어야 하지만, 옵션 B를 사용하여 만든 액추에이터는 더 큰 균주를 보여준다(도 4B에제시된 주파수 범위에서). 대표적인 결과 섹션에 도입된 소프트 그리퍼는 또한 먼저 전해질에 담근 PTFE 멤브레인을 사용하여 제조하였다.

기능성 멤브레인이 제조된 후, 프로토콜은 전극 준비 및 전류 수집기 부착과 함께 계속된다. 탄소 기반 전극은 스프레이 코팅을 사용하여 추가됩니다 - 결과 전극 층 두께를 높은 제어 할 수 있도록 산업적으로 설립 된 절차. 보다 균일한 전극은 분무 코팅으로 제조되며, 예를 들어, 필름건조(25) 동안 탄소 입자의 침전이 발생하는 주조 방법(또는 다른 액체 방법)이 발생하는 것으로 알려져 있다. 더욱이, 제시된 제조 방법의 또 다른 특징은 섬유 강화 멤브레인의 경우 가장 중요한 용매 선택 전략에 의존한다. 보다 정확하게는, 4-메틸-2-펜타네(전극 현탁액 및 접착제 용액의 용매)는 섬유 강화 막의 멤브레인 용액에 사용되는 불활성 멤브레인 보강재 또는 PVDF를 용해시키지 않는다. 따라서 분무 코팅 시 복합소재에 단락 핫스팟이 생성될 위험이 더욱 줄어듭니다.

정전 용량 라미네이트는 탄소 전극의 적용 후 이미 활성화되어 있습니다. 그러나, 금 전류 수집기의26 적용으로 크기 빠른 액추에이터(26)의 순서를 얻을 수 있다. 프로토콜에서 또 다른 중요한 단계는 전류 수집기의 부착이며 해당 전극은 스트레치 상태(즉, 복합체가 구부러짐)에 있는 동안입니다. 따라서 액추에이터의 중립 플랫 상태에서 금박은 서브 밀리미터 수준에서 버클링됩니다. 이 버퍼링 바이 좌굴27 접근 법은 미세 (~ 100 nm) 금속 판에 대해 그렇지 않으면 가능할 것보다 깨지지 않고 더 높은 변형을 가능하게합니다.

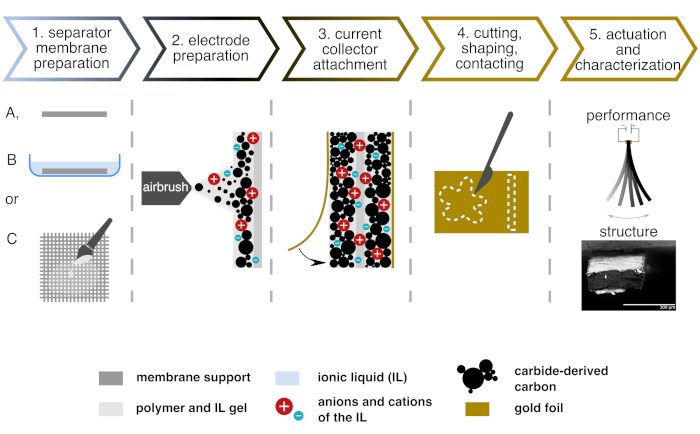

모든 액추에이터 제조 단계(멤브레인 준비, 전극 분무, 전류 수집기 부착)도 도 도 2에요약되어 있다. 성능 특성화 데모를 위해 임의의 표면 텍스처를 가진 임의의 모양의 오브젝트를 잡고 잡고 해제하는 그리퍼를 준비했습니다. 1:4 이상의 종횡비를 가진 직사각형 샘플(예: 4mm ~ 20mm 또는 1mm ~ 20mm28)과같은 간단한 형상은 활성 재료에서 잘라내고 캔틸레버 위치에서 클램핑되는 경우에도 굽힘 형 거동을 활용하는 재료 특성화 또는 기타 응용 분야에서 매우 일반적입니다.

이 기사는 간단한 직사각형 액추에이터 지오메트리를 사용하여 일반적인 이온 전기 역학 적 정전 용량 재료 특성화 및 문제 해결 기술에 대한 간략한 소개로 끝납니다. 우리는 순환 voltammetry (CV) 및 전기 화학 임피던스 분광법 (EIS)와 같은 일반적인 전기 화학 적 특성 화 기술을 사용하여 액추에이터 물질을 보다 자세하게 특성화하고 문제를 해결하는 방법을 보여줍니다. 서브 밀리미터 수준에서 복합체의 시각화는 우리가 샘플을 준비하기 위해 저온 골절 기술을 사용하는 스캐닝 전자 현미경 검사법 (SEM)을 사용하여 수행됩니다. 재료의 중합체 특성으로 인해 일반 절단만으로 명확한 단면을 얻기가 어렵습니다. 그러나 고정된 샘플을 분리하면 잘 정의된 단면이 생성됩니다.

그림 2: 제작 프로세스 개요. 가장 중요한 단계가 강조 표시됩니다. 이 그림의 더 큰 버전을 보려면 여기를 클릭하십시오.

프로토콜

주의: 이 프로토콜에 사용된 많은 화학 물질과 구성 요소는 유해하므로 실험을 시작하기 전에 관련 안전 데이터 시트(SDS)를 참조하십시오. 실험 중 휘발성 용매를 취급할 때(예: 용액 준비 중, 강화 멤브레인 제작, 전극 스프레이 코팅 및 전류 수집기 부착)을 취급할 때 연기 후드 및 개인 보호 장비(장갑, 안경, 실험실 코트)를 사용하십시오. 항상 장갑을 착용하여 최종 합성체와의 직접적인 피부 접촉을 방지하십시오(캡슐화되지않은 경우 28).

1. 분리기 멤브레인 만들기

- 자수 프레임 등의 프레임을 가져 가라.

참고 : 우리는 원하는 배치 크기에 따라 7.5cm에서 25cm까지 표준 프레임 크기를 사용했습니다. 가장 중요한 것은, 프레임은 조리법에 사용되는 용매 및 기타 재료를 견딜 수있는 재료로 만들어야한다. 예를 들어, 폴리프로필렌 자수 프레임이 이 프로토콜에서 사용된다. 그러나 확실하지 않은 경우 프레임에서 용매 테스트를 수행하는 것이 좋습니다. - 계획된 응용 프로그램에 가장 적합한 멤브레인 구성을 찾으려면 A에서 C(위에서 설명하고 그림 2에제시된) 옵션 중에서 선택합니다. 기능성 액추에이터 물질을 제조하려면 3개의 멤브레인 중 하나만 필요합니다.

- 옵션 A: 이온 전도성 분리기 의 제조에 고다공성 상업용 여과 멤브레인 사용

- 높은 다공성 여과 멤브레인 (예 : 두께 30 μm, 80 % 다공성 PTFE 멤브레인 필터)을 가져 가라. 표준 필터가 프레임에 너무 큰 경우 가위를 사용하여 모양으로 자른다. 오염을 피하기 위해 이송 시트 사이의 멤브레인을 잘라냅니다.

- 프레임의 건식 여과 막을 고정하고 팽팽하게 합니다.

참고 : 일부 여과 멤브레인은 건조 상태에서 오히려 깨지기 쉬우며. 마모를 방지하기 위해 건조한 멤브레인을 매우 신중하게 고정하십시오. - 2단계로 이동하여 전기 기계적으로 활성 복합 전재를 계속 진행합니다.

- 옵션 B: 이온 전도성 분리기 의 제조에 전해질 함침 상업 여과 막을 사용하여

- 높은 다공성 여과 멤브레인 (예 : 두께 30 μm, 80 % 다공성 PTFE 멤브레인 필터)을 가져 가라. 표준 필터가 프레임에 너무 큰 경우 가위를 사용하여 모양으로 자른다. 오염을 피하기 위해 이송 시트 사이의 멤브레인을 잘라냅니다.

- 분석 균형을 사용하여 건조 멤브레인 질량을 기록하여 나중에 전해질 섭취량을 계산합니다. 이 단계는 일괄 처리 간 반복성 모니터링에만 필요하며 그렇지 않으면 건너뛸 수 있습니다.

- 건조 막을 페트리 접시에 넣고 피펫을 사용하여 과량의 이온성 액체를 첨가합니다 (예를 들어, 1-에틸-3-메틸리미다졸륨 트리플루오로메탄설포네이트([EMIM][OTf]))).

주의: 장갑을 착용하여 피부와의 접촉을 방지하십시오. - 페트리 디스크를 약간 기울여 전체 멤브레인이 이온 성 액체로 덮여 있는지 확인하거나 피펫을 사용하여 이온 액체를 막이 여전히 건조한 부위로 옮김을 옮김을 옮김을 만듭니다.

- 멤브레인이 이온성 액체에 담그면 최대 전해질 흡수를 얻을 수 있습니다.

- 멤브레인이 충분히 담그면 (약 1 분 후에 비디오에서), 여분의 이온 액체의 대부분을 피펫.

- 핀셋을 사용하여 필터 페이퍼 사이에 멤브레인을 조심스럽게 배치하여 멤브레인에 흡수되지 않은 나머지 이온 성 액체를 제거하십시오. 최종 멤브레인은 반투명해야 하지만 젖지 않아야 합니다.

- 분석 균형을 사용하여 Step 1.4.7에서 담근 및 건조 된 멤브레인의 질량을 기록하십시오. 이 단계는 일괄 처리 간 반복성 모니터링에만 필요하며 그렇지 않으면 건너뛸 수 있습니다.

참고: 다공성 PTFE 멤브레인과 상대적으로 점도가 낮은 이온 성 액체(예: [EMIM][OTf])의 경우 최대 이온 성 액체 섭취량이 거의 즉시 달성됩니다. 다른 이온 성 액체와 다른 (덜 다공성) 상용 폴리머 멤브레인을 사용하면 담가 시간이 길어질 수 있습니다. 이러한 필요성은 1.4.1 단계 에서 1.4.8 단계를 반복함으로써 결정될 수 있다. 일정한 멤브레인 덩어리가 얻을 때까지. 그러나 전해질이 너무 점성이 있거나 멤브레인이 다공성이 충분하지 않은 경우 액추에이터의 성능도 매우 높지 않을 수 있습니다. - 주름과 주름을 피하고 프레임에 담그고 말린 막을 고정하고 팽팽하게 합니다.

- 옵션 C:맞춤형 폴리머(즉, 상업용(여과) 멤브레인으로 사용할 수 없는 폴리머), 맞춤형 멤브레인 두께, 점도가 높은 이온 성 액체 또는 액추에이터에 공구를 통합할 때 유용할 수 있는 이온 전도성 섬유 강화 멤브레인을 만드는 것입니다. 여기에서 는 예를 들어 공구 또는 튜브를 포함하도록 수정할 수 있는 섬유 강화 멤브레인 제작에 대한 기본 절차를 보여줍니다(참조 참조)24자세한 내용은)을 참조하십시오.

- 100 mL Erlenmeyer 플라스크에서 폴리비닐리덴 불소 2 g (PVDF), 이온 성 액체 2 g (예 : [EMIM][OTf]), 프로필렌 탄산염 4 mL (PC) 및 N,N-디메틸 라세미드 (DMAc)의 18 mL을 함께 섞습니다.

주의: DMAc와 PC는 독성및 건강상의 위험이 있으며 피부와 눈을 자극할 수 있습니다. 조심스럽게 취급하고 연기 후드와 개인 보호 장비를 사용하십시오. - 마그네틱 교반기 바를 추가하고 스토퍼로 플라스크를 닫습니다.

- 용매의 증발을 방지하기 위해 폴리에틸렌 기반의 실험실 스트레치 필름으로 플라스크를 밀봉하십시오.

참고 : 70 °C에서 교반 을 견딜 수있는 스트레치 필름을 사용하십시오 (예를 들어, 파라 필름의 융점은 60 °C이므로 파라 필름은이 응용 프로그램에 적합하지 않습니다). - 마그네틱 교반기와 온도 조절 핫플레이트를 사용하여 70°C에서 용액을 밤새 저어줍니다. 교반 속도를 중간으로 설정합니다. 너무 높은 교반 속도는 용액에 너무 많은 공기를 유입시킬 수 있는 반면, 너무 느리게 교반하면 준비 시간이 상당히 길어질 수 있습니다.

참고: 실험은 여기에서 일시 중지하고 나중에 수행할 수 있습니다. 제조된 용액은 장기간 밀봉용기에 보관될 수 있다. 다시 사용하기 전에 저장된 용액을 재가열하고 혼합합니다(70°C에서 1시간 동안 혼합하는 것으로 일반적으로 충분합니다). - 가위를 사용하여 직물 조각(예: 실크 또는 유리 섬유 천)을 잘라냅니다.

참고 : 실크 또는 유리 섬유와 같은 불활성 섬유 조성을 가진 섬유는 멤브레인 용액의 용매가 용해되지 않기 때문에 가장 잘 작동합니다. 그러나 직물을 사용하기 전에 용매 테스트를 수행하는 것이 좋습니다. 경량 원단은 이러한 직물이 최종 복합체의 작동에 최소한의 영향을 미치기 때문에 바람직하다. 비디오에서, 우리는 짠 실크 직물 (11.5 g /m2)를사용했습니다. - 프레임에 직물을 고정하고 팽팽하게 합니다.

- 가위를 사용하여 여분의 직물을 다듬고 느슨한 섬유를 손으로 조심스럽게 제거하십시오.

- 연기 후드 아래에서 작업하는 동안 페인트 브러시를 사용하여 얇은 멤브레인 용액으로 직물을 덮습니다.

- 층을 완전히 건조시키십시오. 저속 단독으로 열풍 총을 전용 설정과 함께 사용할 수 있습니다(자세한 내용은 그림 5 참조)을 사용하여 용매 증발 공정을 가속화할 수 있습니다.

참고: 상대적으로 젖은 멤브레인에 전용 설정으로 너무 높은 스핀 속도를 사용하면 멤브레인 층이 변형되어 멤브레인 재료가 손실될 수 있습니다. - 층이 건조된 후, 배후구에 핀홀이 있는 것을 검사합니다. 현미경은 또한 이 목적을 위해 이용될 수 있습니다.

- 멤브레인에 핀홀이 있는 경우 1.5.8단계를 반복하여 다른 코팅 층을 적용합니다. 및 1.5.9.

- 멤브레인 용액을 적용할 때 섬유의 측면 을 번갈아 가며 보강(즉, 중성 평면)이 멤브레인의 중간에 남아 있도록 합니다(멤브레인 층의 중간에 위치한 섬유 섬유를 보여주는 그림 3D의 SEM 이미지 참조).

참고: 폴리머 용액내의 용매는 이전에 적용된 층을 천천히 용해시다. 따라서 이미 적용 된 멤브레인의 손상을 방지하기 위해 극도의주의를 기울여 후속 멤브레인 층을 추가하십시오. 가능한 한 얇은 층으로 바르고 이미 젖은 표면을 두 번 넘지 마십시오. - 결함이 없는 멤브레인을 얻으면 마이크로미터 나사 게이지를 사용하여 최종 두께를 확인하십시오. 전형적으로, 적어도 3개의 층은 대략 50 μm 두께 막의 결과로 적용될 필요가 있습니다.

- 완성된 멤브레인을 연기 후드 아래에서 적어도 24시간 동안 건조시키십시오.

참고: 실험은 여기에서 일시 중지하고 나중에 전극을 분사하여 수행할 수 있습니다. 그러나 건조 중에 제조 된 멤브레인을 먼지 입자로부터 보호하는 것이 좋습니다.

- 100 mL Erlenmeyer 플라스크에서 폴리비닐리덴 불소 2 g (PVDF), 이온 성 액체 2 g (예 : [EMIM][OTf]), 프로필렌 탄산염 4 mL (PC) 및 N,N-디메틸 라세미드 (DMAc)의 18 mL을 함께 섞습니다.

2. 전극 만들기

참고: 전극 현탁액은 별도로 제조된 전극 용액 A(폴리머 용액)와 전극 현탁액 B(탄소 분말 및 전해질 함유)로 구성되며, 최종 현탁액을 얻기 위해 함께 혼합됩니다. 전극 현탁액에 대해 선택된 용매는 섬유 강화 멤브레인 구성에 사용되는 불활성 멤브레인 보강재 또는 PVDF를 용해시키지 않는다. 따라서, 전극을 첨가하는 동안 이미 얻어진 멤브레인을 손상시킬 위험이 최소한으로 유지된다.

- 전극 용액 준비 A

- 100 mL Erlenmeyer 플라스크에서 폴리 (비닐 리덴 플루오로 프로필렌) (PVDF-HFP) 및 4 메틸-2 펜타노네 (MP)의 24 mL 2g을 함께 섞습니다.

주의: MP는 인화성 및 급성 독성입니다. 연기 후드와 개인 보호 장비를 사용하십시오. - 마그네틱 교반기 바를 추가하고 스토퍼로 플라스크를 닫습니다.

- 폴리에틸렌 기반 실험실 스트레치 필름으로 플라스크를 밀봉합니다.

- 중합체가 완전히 용해될 때까지 자기 교반기와 온도 제어 핫플레이트를 사용하여 70°C에서 중간 속도로 용액을 저어줍니다.

참고: 프로토콜은 여기에서 일시 중지할 수 있습니다. 제조된 용액은 장기간 밀폐 및 밀봉 용기에 보관될 수 있다. 용액이 젤로 변한 경우, 2.3단계에서 사용하기 전에 다시 가열(70°C)하고 혼합합니다. 더 많은 용매를 추가 할 필요가 없습니다. 전형적으로, 이 레시피의 수량은 활성 물질의 약 150cm2(최종 복합 두께 약 150 μm)에 대한 수율이다. 이것은 두 개의 10cm 직경 자수 프레임 배치에 해당합니다.

- 100 mL Erlenmeyer 플라스크에서 폴리 (비닐 리덴 플루오로 프로필렌) (PVDF-HFP) 및 4 메틸-2 펜타노네 (MP)의 24 mL 2g을 함께 섞습니다.

- 전극 서스펜션 B 준비

- 또 다른 100 mL Erlenmeyer 플라스크에서 1.75 g의 탄소 (예 : TiC 또는 B4C 전구체에서 초경 유래 탄소), 2 g의 이온 액체 (예 : [EMIM][OTf]) 및 10 mL의 MP를 함께 섞습니다.

주의: 바람직하지 않은 정전기 충전 효과는 탄소 분말의 계량을 매우 어렵게 만들 수 있습니다. 정전기의 축적을 줄이기 위해 계량 중에 정전기 방사 신발을 착용하십시오. 또한, 미세 탄소 입자의 흡입을 방지하기 위해 개인 보호 장비를 사용합니다. - 마그네틱 교반기로 최소 1시간 동안 실온에서 밀폐용기에 현탁액을 혼합한다. 또는 이 단계에서 초음파 프로브를 이미 사용할 수 있습니다(단계 2.3.4 참조).

참고: 실험은 여기서 일시 중지될 수 있고, 서스펜션 B는 최종 전극 현탁액을 얻기 위해 용액 A와 혼합하기 전에 연장된 기간 동안 밀폐 및 밀봉 용기에 저장또는 혼합될 수 있다.

- 또 다른 100 mL Erlenmeyer 플라스크에서 1.75 g의 탄소 (예 : TiC 또는 B4C 전구체에서 초경 유래 탄소), 2 g의 이온 액체 (예 : [EMIM][OTf]) 및 10 mL의 MP를 함께 섞습니다.

- 최종 전극 현탁액 준비

- 용액 A의 중합체가 플라스크를 약간 기울여 완전히 용해되어 용액이 용해되지 않은 중합체 펠릿(또는 조각)을 감지하고 용액이 점성이 있지만 액체 형태인지 확인하십시오. 그렇지 않은 경우, 다음 단계로 계속하기 전에 70 °C에서 저어.

- 전극 용액 A(중합체 용액)를 전극 현탁액 B(탄소, 이온 성 액체, 용매)를 함유하는 플라스크에 붓는다.

- 추가로 10 mL의 MP를 사용하여 플라스크 A의 벽에서 남은 재료를 헹구고 플라스크 B의 최종 현탁액에 붓습니다.

- 최종 현탁액에 초음파 프로브를 잠수하고 주기를 0.5 (펄스)로 설정하고 1 시간 동안 연기 후드 아래의 현탁액을 균질화하십시오. 프로브와 유리 용기 벽 사이의 접촉을 피하십시오. 또는 초음파 프로브를 사용할 수 없는 경우, 밀봉된 용기에서 하룻밤까지 몇 시간 동안 자기 교반기와 혼합하여 사용할 수 있습니다.

참고: 실험은 여기에서 일시 중지될 수 있으며, 최종 전극 현탁액은 장기간 밀폐 및 밀봉 용기에 저장하거나 혼합할 수 있습니다.

- 전극 살포

참고 : 이와타 에어 브러시 HP TR-2는 전극을 준비하기 위해 여기에 사용됩니다. 그러나 다른 유형의 스프레이 건과 산업용 자동 스프레이 시스템을 사용할 수도 있습니다.- 연기 후드의 벽을 무거운 종이와 테이프로 덮어 나중에 쉽게 청소할 수 있습니다. 공기 섭취 영역을 덮지 마십시오. 스프레이 하는 동안 연기 후드 뚜껑을 가능한 한 낮게 유지 하십시오.

- 에어브러시를 압축 공기 공급 장치에 연결하고 압력을 조정합니다(여기서 표준 연결 및 압력 2개가 사용됩니다).

참고 : 압력은 현탁액을 수행하기에 충분해야하지만, 멤브레인을 손상너무 높지 않아야합니다. - 에어브러시의 저장소를 아세톤(또는 다른 호환 용매)으로 채우고 종이 나 판지에 먼저 스프레이하여 에어브러시가 깨끗하고 막힘이 없는지 확인합니다.

- 2.3단계에서 제조된 전극 현탁액이 플라스크를 기울여 액체 형태로 되어 있는지 확인합니다. 경우에 따라, 그것은 장기간 저장 하는 경우 젤으로 설정할 수 있습니다. 온도 조절 핫플레이트를 사용하여 마그네틱 교반기 막대와 혼합하면서 70°C로 재가열하여 다시 액체로 전환합니다. 더 많은 용매를 추가 할 필요가 없습니다.

- Erlenmeyer 플라스크의 전극 현탁액을 에어브러시의 깨끗한 저장소에 붓습니다.

- 먼저 종이에 서스펜션 흐름을 테스트합니다. 그런 다음 준비된 멤브레인을 덮기 위해 이동합니다.

- 스프레이를 시작하기 전에 에어브러시를 움직이기 시작합니다. 약 20cm의 거리에서 스프레이하고 에어 브러시를 멤브레인에 수직으로 잡습니다. 에어브러시가 직선으로 움직이도록 하고 제어된 스트로크로 전체 멤브레인을 덮습니다.

- 멤브레인의 한쪽면을 덮거나 멤브레인의 양쪽에 동일한 전극 두께를 보장하기 위해 저장소에 추가된 현탁액 부피를 모니터링하는 데 걸리는 회전 수를 확인합니다.

- 멤브레인의 한쪽에 있는 전극을 연기 후드 아래에서 건조시킵니다. 필요한 경우 열공 총을 사용하여 건조 공정을 가속화할 수 있습니다(1.5.9단계 참조).

- 2.4.7 에서 2.4.9 단계를 반복하여 멤브레인의 반대편에 두 번째 전극을 적용합니다.

- 원하는 복합 두께에 도달 할 때까지 멤브레인의 양쪽을 여러 번 덮습니다 (여기서 최종 총 두께는 약 150 μm였습니다). 마이크로미터 나사 게이지를 사용하여 건식 복합체의 두께를 모니터링합니다.

참고: 실험은 여기에서 일시 중지할 수 있습니다. 드라이 컴포지트는 3단계에서 금 전류 수집가를 부착하기 전에 지퍼 잠금 백에 장기간 보관할 수 있습니다.

3. 금 전류 수집기 부착

- 접착제 솔루션 준비

참고: 이 용액은 전극 현탁액(및 멤브레인 용액)과 함께 미리 제조할 수 있습니다. 점성이 덜되도록 사용하기 전에 접착제를 다시 가열하십시오.- 100 mL Erlenmeyer 플라스크에서 PVDF-HFP 2 g, 이온 성 액체 2 g (예 : [EMIM][OTf]), 4 mL의 PC 및 40 mL의 MP를 함께 섞습니다.

- 마그네틱 교반기추가 플라스크를 닫고 폴리에틸렌 기반 실험실 스트레치 필름으로 밀봉합니다.

- 용액을 온도 제어 핫플레이트상에서 70°C에서 중합체가 용해될 때까지, 일반적으로 하룻밤 사이에 저어줍니다.

- 전류 수집기를 카본 컴포지트에 부착(한쪽)

- 프레임에서 2단계에서 제조된 액추에이터 재료를 부드럽게 제거합니다.

- 눈금자와 메스를 사용하여 4cm x 3cm 조각을 잘라냅니다. 섬유 강화 멤브레인을 사용한 경우 절단을 섬유 (복합 재료의 가장자리에서 볼 수 있음)와 정렬하십시오.

참고: 제안된 절단 크기는 중소 규모 배치에 가장 편리합니다. 그러나 작업 액추에이터를 얻는 것은 중요하지 않습니다. - 금속 파이프 (여기 d = 3cm)를 가지고 테이프를 사용하여 단단히 절단 조각을 고정합니다. 활성 물질을 낭비하지 않도록 액추에이터 소재를 테이프와 약 1mm만 겹쳐서 사용하십시오.

참고 : 파이프 또는 코팅의 재료는 접착제 용액에 사용 된 용매를 견뎌야합니다. 정확한 구성은 작동 액추에이터를 얻기 위해 중요하지 않습니다. 열을 잘 전도하는 물질(예: 금속)은 건조 공정을 가속화하는 데 도움이 될 수 있습니다. 그러나 세라믹 또는 폴리머 튜브 또는 파이프도 적합할 수 있습니다. - 가위를 사용하여, 전사 용지에 4cm x 4cm 금 조각을 잘라 티슈 페이퍼에 조각 중 하나를 놓습니다.

참고: 더 부드러운 표면에 전사 용지에 금 잎을 놓는 것은 양질의 전류 수집가를 확보하는 데 매우 중요합니다. - 스프레이 건에 대한 "도킹" 스테이션을 준비하여 신속하고 안전하게 수직 위치에 보관할 수 있습니다. 접착제는 스프레이가 중지되는 즉시 건조하기 시작하므로 금 전류 수집기를 적용하는 데 지연이 없는 것이 중요합니다.

- 연기 후드 아래에서 작업하는 동안 파이프에 고정 된 액추에이터 재료에 3.1.3 단계에서 접착제 용액을 스프레이하십시오 (단계 3.2.3).

- 접착제가 아직 젖은 상태에서 금박 (단계 3.2.4)에 파이프를 굴려. 압연에는 과도한 압력이 필요하지 않습니다.

- 전사지를 제거하고 티슈 페이퍼를 다시 뒤집어 금이 제대로 부착되었는지 확인합니다.

- 적외선(IR) 빛(거리 10~15cm) 또는 진공 오븐(실온에서 가능한 가장 높은 진공)에 재료를 놓고 약 20~30분 동안 건조시면 됩니다.

- 전류 수집기가 제대로 부착되지 않았거나 더 큰 결함이 있는 경우, 첫 번째 층이 건조되면 두 번째 레이어를 추가하여 완전히 결함이 없는 전류 수집기를 얻기 위해 3.2.3 ~ 3.2.9 단계를 반복합니다.

- 현재 컬렉터를 복합체의 다른 쪽에 부착합니다.

- 테이프를 부드럽게 제거하고 파이프에서 재료를 분리합니다.

- 아세톤과 티슈 페이퍼로 파이프를 청소하여 접착제와 금 잔여물을 제거합니다.

- 파이프를 향한 금 코팅 면으로 파이프에 액추에이터 재료를 다시 고정합니다.

- 3.2.3에서 3.2.10 단계반복하여 재질의 다른 쪽에 전류 수집기를 부착합니다.

- 조심스럽게 파이프에서 완성 된 복합을 제거하고 적어도 24 시간 동안 연기 후드 아래에 사후 건조에 둡니다.

참고: 먼지 입자로부터 재료를 보호합니다. 건조 후, 재료는 지퍼 잠금 가방에 저장할 수 있습니다. 샘플을 높은 온도에서 파이프에 건조시키는 대신 장기간(몇 시간에서 며칠) 열전도가 액추에이터를 형성하므로 열성형이 목표가 아니라면 피해야 합니다.

4. 절단, 성형, 접촉 및 액추에이터 특성화

- 액추에이터 절단

- 날카로운 메스 (및 금속 눈금자)를 사용하여 액추에이터를 원하는 모양으로 자른다. 항상 액추에이터 의 측면에 과잉 금으로 인한 단락을 방지하기 위해 재료의 모든 측면을 잘라.

참고: 가위를 사용하여 재료를 절단하는 것은 바람직하지 않습니다.

- 날카로운 메스 (및 금속 눈금자)를 사용하여 액추에이터를 원하는 모양으로 자른다. 항상 액추에이터 의 측면에 과잉 금으로 인한 단락을 방지하기 위해 재료의 모든 측면을 잘라.

- 액추에이터 쉐이핑(예: 그리퍼로)

참고 :이 폴리머 복합 재료의 모양은 쉽게 더 흥미로운 응용 프로그램에 대한 고급 무언가에 평면 라미네이트에서 변경할 수 있습니다. 원하는 구성에 따라 먼저 연락처를 연결해야 할 수 있습니다.- 절단 액추에이터를 곰곰이 몰드에 넣습니다(예: 비디오에 표시된 것처럼 작은 유리 병으로).

- 샘플을 오븐에 1시간 이상 놓고 60°C로 가열합니다.

- 액추에이터 사용

참고 : 비디오에서, 우리는 접촉 만들기를위한 사용자 정의 자기 접촉 및 수정 켈빈 클립을 보여줍니다. 두 경우 모두 24k 금판은 액추에이터와 직접 접촉하는 유일한 재료입니다.- 전기화학적으로 반응하지 않는 접촉(예: 금) 사이에 액추에이터를 고정합니다.

참고: 접촉 압력은 신뢰할 수 있는 전기 접촉을 얻기에 충분해야 하지만 영구적인 변형을 유발하기에는 너무 높지 않아야 합니다. - 스텝 전압(또는 전류)을 적용하거나 보다 복잡한 제어 신호를 사용하여 액추에이터를 제어합니다. 일반적으로 이러한 유형의 액추에이터를 구동하기 위해 ±2V 이하의 스텝 전압이 사용되어 왔습니다. 액추에이터 제어 고려 사항에 대한 자세한 내용은 Ref24를 참조하십시오.

- 동시에 레이저 변위 미터 또는 비디오 카메라를 사용하여 작동을 기록합니다.

- 전기화학적으로 반응하지 않는 접촉(예: 금) 사이에 액추에이터를 고정합니다.

- SEM 이미징용 극저온 파쇄(PTFE 기반 액추에이터)

참고: 액체 질소에서 동결한 후 샘플을 깨는 것은 SEM 이미징 중에 깨끗한 단면을 얻기 위한 바람직한 방법입니다.

주의: 액체 질소 용기의 뚜껑을 단단히 닫지 마십시오. 압력 축적과 그 이후의 방출은 심각한 부상을 입을 수 있습니다. 또한 액체 질소는 -196 °C에서 끓기 때문에 저온으로 인한 부상을 방지하기 위해주의를 기울여야합니다.- 액체 질소를 열 절연 용기에 붓습니다(예: 일회용 폼 컵)

- 먼저, 샘플과 나중에 금속 도구를 액체 질소에 넣고 샘플을 약 1 분 동안 얼게하십시오.

참고: 금속 공구(예: 메스 또는 핀셋)를 냉각하는 것은 온도 차이로 인한 가능한 접착을 방지하는 것이 좋습니다. 그러나 공구는 금속의 열 전도도가 향상되어 고분자 복합재료보다 냉각 시간이 짧아야 합니다. 또한, 너무 깊이 냉각 금속 도구는 처리하는 것이 불가능 할 수 있습니다. - 냉동 된 샘플을 냉각 된 핀셋 두 세트로 잡고 깨십시오.

- SEM 이미징을 위한 냉동 파쇄(섬유 강화 액추에이터).

참고: 섬유 강화 액추에이터(특히 유리 섬유를 사용하는 경우)는 동결된 상태에서도 파손되지 않을 수 있습니다. 냉각 블레이드를 사용하여 절단하여 깨끗한 단면을 얻을 수 있습니다.- 액추에이터와 메스를 액체 질소로 동결합니다(4.4.2단계 참고 사항 참조).

- 고정된 시료를 비스틱 절단 표면(예: PTFE 블록)에 놓고 냉각된 메스를 사용하여 액추에이터 재료를 잘라냅니다.

결과

성공한 실험과 실패한 실험을 구별하는 기본 끝점은 전원 공급 장치에 접촉한 후 전기 신호에 대한 재료의 반응입니다. 전기 공학에서 구리는 접촉 만들기에 잘 알려진 재료입니다. 그러나 구리는 전기화학적 활성이므로 여기에 도입된 이온 시스템과의 접촉에 적합하지 않습니다. 구리 접합을 사용하면 복합재를 통한 모수석 형성으로 인해 단락이 발생할 수 있습니다. 더욱이, 물질 적 특성화의 경우, 전기활성 물질로부터 유래되는 전류(및 작동)와구리(29)의전기화학적 활성으로부터 유래하는 전류(및 작동)를 구별하는 것은 불가능하다. 우리는 이전에 작동을 보여 주었다 – 비록 신뢰할 수 없는 – 어떤 추가 활성 물질없이 (즉, 탄소 기반 또는 전도성 폴리머 전극없이) 습식 이오노머 멤브레인의 경우 가능하다 (예를 들어, Nafion) 단지 구리 단자29. 따라서, 여기서 활성 물질을 이용한 모든 실험은 불활성 금 접점으로만 수행되었다.

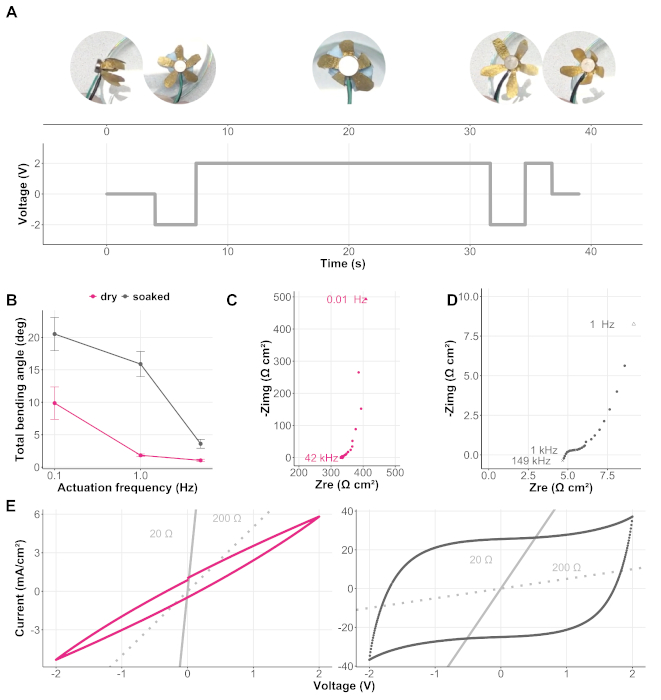

전기화학임피온분광학(EIS)은 사용 전에 정전용량액액기 물질의 특성화 및 문제 해결을 위한 비파괴적 방법입니다. 도 4C 및 4D의 임피던스 스펙트럼은 2전극 구성에서 전위주의/갈바노스타트/FRA를 사용하여 포착되었습니다. 샘플(20 mm x 4 mm x 150 μm)은 금 접점 사이에 배치되었고, 임피던스 측정 동안 입력 신호 진폭은 5 mVRMS로 설정되었고 200 kHz에서 0.01 Hz까지의 주파수를 스캔하였다. 그림 4C 및 4D는 각각 높은 액추에이터(~300Ωcm2)또는 낮은(~5Ωcm2)내부 저항을 가진 액추에이터로부터의 전형적인 임피던스 스펙트럼을 보여줍니다. 스펙트럼을 각각 건조 PTFE 멤브레인과 다른 샘플을 사용하여 적신 멤브레인을 사용하여 기록하였다. 재료를 통한 이온 전도도가 높을수록 더 빠른 액추에이터에 대응하는 경향이 있으며, 동일한 작동 주파수에서 더 많은 변위(도 4B참조)도 있으며, 다른 모든 파라미터(예: 기계적 파라미터)가 변경되지 않고 일반적으로 활성상태인 경우 더욱 높은 변위가 있을 수 있습니다.

EIS의 비파괴특성은 복합체내 단락 검출에 특히 유용합니다. 현재 프로토콜에 따라 제조된 액추에이터의 경우, 단락은 액추에이터 측면의 전류 수집기 파편(4.1.1단계의 절단 지침 참조) 또는 결함이 있는 멤브레인에 의해 드물게 발생합니다(예: 섹션 1.5에서 지시한 대로 섬유 강화 멤브레인의 모든 핀홀을 덮지 않는 경우). 저항기(이 경우 단락)는 EIS 실험의 나이퀴스트 플롯에 점으로 표시됩니다. 이러한 반응을 관찰하는 것은 결함이 있는 샘플의 특정 지표입니다(기능정전용량 액추에이터의 참조 스펙트럼에 대해서는 도 4C 및 4D 참조). 단락 된 샘플은 일반적으로 작동되지 않습니다. 또한, 이들은 가장 자주 때문에 저항 가열 및 작동을 시도 할 때 복합체의 결과 용융에 영구적으로 쓸모 렌더링 될 것이다.

기능적 형태인 이 소재는 제조에 사용되는 맞춤형 전해질 덕분에 이중 층의 충전 및 방전에 대한 응답으로 굽힘 동작을 보여주는 이중 층 커패시터입니다. 순환 볼탐측정법 (CV)은 다른 시스템을 연구하기 위하여 전기화학에서 널리 이용되는 기술입니다. CV 실험 동안, 작동 전극의 전위(이 경우 액추에이터의 전극 중 하나)는 일정한 속도(예: ±2V 사이의 800 mV/s)와 시스템의 전류 반응이 전능한 전극을 사용하여 기록되는 카운터 전극(여기서 액추에이터의 다른 전극)에 대하여 다양합니다. 정전 용량 성 라미네이트로부터의 전형적인 전류 반응은 도 4E에제시된다. 적신 PTFE 멤브레인 (4E의어두운 회색)을 가진 샘플의 현재 반응은 이상적인 커패시터와 유사합니다 : 전류는 전극 전위에 의존하지 않고 전위를 반전시, 전류 방향 (따라서 그 기호)은 즉시 (거의) 직사각형 볼탐모그램을 초래합니다. 초기에 건조한 멤브레인(4E의분홍색)을 가진 시료의 현재 반응은 아마도 물질의 높은 내부 저항(도 4C에서EIS에 의해 입증된 바와 같이)으로 인해 이 스캔 속도에서 덜 이상적인 커패시터 거동을 보여줍니다. 여전히, 두 샘플은 복합체의 용량 성 특성을 보여줍니다. 반면에 그림 4E의 밝은 회색 선은 Ohm의 법칙을 밀접하게 따르는 결함이 있는 샘플(예: 단락된 샘플)의 가능한 동작을 보여 준다.

다른 기능액추에이터의 성능은 그림 4A 및 도 4B에제시되어 있다. 그림 4A는 5손가락 열성형 액추에이터가 전압 단계에 대응하여 임의 모양의 물체를 잡고 놓는 비디오의 스냅샷을 보여줍니다. 간단한 형상은 일반적으로 재질 특성화 목적으로 사용됩니다. 예를 들어 그림 4B는 ±2 V 사이의 삼각형 전압 신호에 응답하여 건조하고 담근 PTFE 멤브레인 액추에이터의 최대 굽힘 각도28,,30을 강조 표시합니다. 상이한 액추에이터 재료를 특성화하기 위해, 샘플(4mm x 20mm x 150 μm)을 캔틸레버 위치에서 골드 클램프 사이에 배치하고(작동을 위해 18mm 자유 길이를 남김) 및 굽힘 각도를 비디오 카메라를 사용하여 기록하였다. 대안적으로, 액추에이터(예를 들어, 접점으로부터 5 mm)를 따라 단일 지점의 이동은 전형적으로 시간에 모니터링되고 변형률계산(31,,32)에사용된다. 비디오 처리는 더 복잡하지만 샘플의 전체 굽힘 프로파일에 대한 자세한 정보를 제공하며 이러한 필요성이 발생할 경우 나중에 성능을 다시 분석 할 수 있습니다. 도 4B의 0.1 Hz 포인트는 도 4E의주기적 voltammetry 실험에 사용된 것과 동일한 신호에 해당하며, 작동 전압과 작동 주파수 모두에서 모두. 특성화 및 작동에 대해 동일한 신호를 사용하면 예를 들어, 물질의 정전 용량 특성과 작동 중 전기 화학 반응의 안정성 및 부족에 대한 결론을 내릴 수 있습니다.

전기화학적 방법(EIS, CV), (전형적으로) 마이크로미터 수준(SEM) 및 변위 특성화에서 액추에이터 구조의 시각화는 이온 액추에이터를 특성화하고 제조 공정의 성공을 평가하는 가장 일반적인 방법이다. 그러나 보다 구체적인 어플리케이션에서 액추에이터의 성능을 평가하기 위한 사용자 지정 실험은 종종 응용 분야별 성능(예: 부하 를 운반하는 기능)을 평가하기 위해 개발됩니다.

그림 3: 이미징. 고다공성 PTFE 멤브레인(A)을A나타내는 전자 현미경 및 액추에이터의 단면을 보여주는 스캐닝은 박리없음(C)을 나타내는 동일한 멤브레인을 사용하여 이루어진다.C 섬유 강화 액추에이터(D)의 단면을 나타내는 SEM 현미경 및 해당 실크 보강(B)의 광학 사진.DB SEM 단면용 샘플은 먼저 액체 질소를 사용하여 저온 골절을 하고 금속 샘플 홀더에 장착한 다음 스퍼터 코터를 사용하여 더 나은 정의를 위해 5 nm의 금으로 스퍼터링했습니다. 탁상 주사 전자 현미경은 15 keV 가속도 전압에서 이미징에 사용되었다. 이 그림의 더 큰 버전을 보려면 여기를 클릭하십시오.

그림 4: 액추에이터의 대표적인 결과. (A)전압 단계 및 임의의 모양으로 물체를 잡는 5 팔 그리퍼의 해당 이미지 (접촉이없는 액추에이터 21 mg; 폴리스티렌 폼 부하 17.8 mg); (B)4mm x 20mm x 150 μm PTFE 기반 액추에이터의 총 굽힘 각도는 다른 작동 주파수에서 삼각형 작동 신호(±2 V)에 응답하여 금 접점 사이에 고정(±2 V) (n=3, 오차 막대는 평균의 하나의 표준 편차를 나타낸다); (C 및 D) 전기 기계적활성 정전용량제 라미네이트(5 mVRMS 신호 진폭)의 전형적인 전기화학적 임피던스 스펙트럼; (E) 정전 용량 라미네이트의 전형적인 순환 볼탐측정기 (B의0.1 Hz 포인트에 해당하는 800 mV / s 스캔 속도를 사용하는 삼각형 작동 신호). 순환 voltammograms에 회색 라인은 비교를 위한 것입니다 그리고 Om의 법칙을 밀접하게 따를 잠재적인 결함이 있는 액추에이터 (본질적으로 저항기)에서 응답을 보여줍니다. 이 그림의 더 큰 버전을 보려면 여기를 클릭하십시오.

그림 5 : 멤브레인 준비 중 스핀 건조. (A)강화가 붙어 있는 프레임으로설정(B)의개략적인 설정이 붙어 있습니다. 스핀 건조 중에 원심력은 멤브레인 층의 잔류 용매를 프레임 가장자리쪽으로 향하게 합니다. 이는 건조 공정을 가속화하는 데 도움이 될 수 있습니다. 그러나 완전히 젖은 멤브레인의 경우 활성 물질 (중합체 및 이온 성 액체)의 손실이 발생할 수 있으므로 피해야합니다. 이 그림의 더 큰 버전을 보려면 여기를 클릭하십시오.

토론

우리는 다양한 액추에이터 응용 분야에 대한 이온 전기 기계적 활성 복합 준비를위한 간단하고 빠르고 반복 가능하고 다양한 제조 방법을 제시했으며, 에너지 저장, 수확33 또는34 응용 프로그램을 감지하기위한 사소한 수정으로도. 현재의 방법은 일체형 수동 및 화학적 불활성 성분(예를 들어, 섬유 강화 폴리머 네트워크 또는 고다공성 테프론 멤브레인을 가진 멤브레인에 초점을 맞추고 있으며, 또한 도 3참조)이러한 멤브레인은 액추에이터 준비 공정을 대규모로 크게 단순화하기 때문이다. 더욱이, 생성된 멤브레인은 다른 많은 일반적인 액추에이터 제조 방법 및 재료에 비해 전극 현탁액 또는 단락 핫스팟 형성의 용매(또는 전해질)로 인한 팽창 및 좌굴의 위험이 낮습니다.

정전 용량 액추에이터 라미네이트 제제의 중요한 단계는 멤브레인 제제, 전극 제조, 전류 수집기 부착, 절단 및 접촉이다(그림2). 이러한 각 단계는 사용자 지정 및 성능 최적화뿐만 아니라 실수에 대한 여지를 남깁니다. 다음 섹션에서는 이 제작 방법의 유익한 수정 및 문제 해결 전략에 대해 자세히 설명합니다. 염두에 두어야 할 몇 가지 주요 측면의 상호 작용에서 고성능 복합 결과: 전극을 따라 충분한 전자 전도도 (탄소 전극에 금 전류 수집기를 추가); 멤브레인을 통한 충분한 이온 전도도 (얇은 다공성 멤브레인과 충분한 양의 저점도 전해질을 사용하며, 불활성 폴리머 네트워크를 사용하여 멤브레인과 전해질 사이의 불리한 상호 작용에 대한 위험을 감소시킵니다); 전극의 높은 표면적 (적합한 탄소 유형을 선택); 전극의 비대칭 팽창 / 수축을 초래하는 맞춤형 전해질 (적합한 전해질 선택); 기계적 매개 변수 (구성 요소의 영의 계수). 고성능 탄소 기반 액추에이터의 이러한 주요 측면도 그림 1B에서강조표시됩니다.

고성능 멤브레인은 이 복합체의 핵심 부분입니다. 높은 이온 전도성을 가능하게하면서 전극 사이의 전자 전도도 (단락)를 방지하는 두 가지 작업이 있습니다. 멤브레인에 대한 변형은 여러 가지 목적을 위해 사용될 수 있습니다, 예를 들어 Must et al.24에 의해 도입된 바와 같이 공구 통합 또는 새로운 특성의 추가(예를 들어, 생체 적합성, 생분해성 또는 상이한 기계적 특성). 현재 의 제조 방법은 활성 라미네이트에 새로운 특성을 도입하기 위해 멤브레인에 다른 중합체 및 전해질을 사용하도록 변형 될 수있다. 섬유 강화 액추에이터에 대해 여기에 도입된 용매 선택 전략과 마찬가지로, 멤브레인 제조에 비해 후속 전극 제조에 대해 불량한 용매를 선택하는 것이 좋습니다. 이것은 멤브레인이 전극을 첨가 한 후에도 기능적이고 그대로 유지되도록합니다.

최종 복합재료의 작동 성능은 선택된 전극 재료(탄소), 전해질 및 아마도 서로의 호환성에 의해 영향을 받습니다. 이 프로토콜은 붕소 카바이드 탄소와 1-에틸-3-메틸리미다졸륨 트리플루오로메탄설포네이트([EMIM][OTf]] 이온 액체를 사용하여 탄소 기반 정전 용량 라미네이트의 제조를 소개합니다. 그러나, 동일한 프로토콜은 다른 공급원으로부터의 초경 유래 탄소(예를 들어, TiC35,SiC 또는 Mo2C36),탄소 나노튜브8,,37,탄소 에어로젤38 또는 그래핀39등과 같은 다른 고특이적 표면적 탄소 물질에 적응할 수 있으며, 또한 최근40건의검토가 있었다. 더욱이, 또한 다른 전해질은 액추에이터 제제에 사용될 수 있었다. 기능성 복합체를 얻는 것은 본 프로토콜에 제시된 탄소 및 이온성 액체 유형에 한정되지 않는다. 탄소 입자 크기, 전극 현탁액에서의 응집 가능성 및 현탁점도는 분무 코팅 공정에서 더 중요한 파라미터입니다.

이 방법은 대량으로 재현 가능한 특성을 가진 전기 기계적으로 활성 라미네이트 재료의 생산을 가능하게한다. 이 물질로 제조된 액추에이터의 소형화는 주로 고정밀 절단을 사용하여 수행된다(예: 도 3C). 마스킹, 및 패터닝과 같은 미세 구조물을 준비하기 위한 대안적인 방법은 분무코팅(41)동안 가능하다. 또한 밀리미터 규모의 구조는 후속 금 전류 수집기 부착 단계에서 도패터링할 수 있습니다. 그러나 밀리미터 단위의 눈금에서는 이 것이 매우 어려워질 수 있습니다. 패턴 기능이 마이크로미터 스케일에 있어야 하는 경우 금 전류 수집기가 없는 다른 유형의 액추에이터 또는 탄소 기반 액추에이터를 준비하는 것이 더 쉬울 수 있습니다.

전기 자극에 반응하는 본질적으로 부드러운 액추에이터는 부드럽고 규정을 준수하는 특성, 조용한 작동 및 낮은 필수 전압 레벨 덕분에 많은 장점을 가지고 있습니다. 현재 프로토콜은 작동 성능을 손상시키지 않으면서 대량으로 높은 배치 대 배치 및 배치 내 반복성을 통해 이러한 재료를 생산하는 방법을 보여줍니다. 성공적인 총 캡슐화 접근법 이외에 살아있는 유기체 내부의 작동을 가능하게 하는 보다 생체 친화적이고 아마도 생체 분해성 구성 요소를 통합하는 현재 의 방법을 수정하고, 도입된 활성 물질을 소프트 로봇 또는 생체 의학 장치에 통합하는 것이 미래에 도래할 것으로 구상되고 있습니다.

공개

저자는 공개 할 것이 없다.

감사의 말

저자는 유용한 토론에 대한 필립스 연구에서 론 호벤캄프와 마르셀 멀더에게 감사드립니다. 이 작품은 부분적으로 교육 및 연구의 에스토니아어 교육부의 기관 연구 자금 IUT (IUT 20-24)에 의해 지원되었다, 에스토니아 연구위원회 보조금 (PUT1696), 유럽 지역 개발 기금에 의해, 프로그램 Mobilitas 플러스에 의해 (그랜트 No MOBTP47), 마리 Skłodowska-퀴리 보조금 계약에 따라 유럽 연합의 호라이즌 2020 연구 및 혁신 프로그램에 의해 (BIOACT), 및 프로젝트 임팩트 -MII , EIT 건강 혁신 프로젝트. EIT 헬스는 유럽 연합의 기관인 EIT에 의해 지원됩니다.

자료

| Name | Company | Catalog Number | Comments |

| ~150 µm thick gold plates for custom contacts | local jeweler | 99.9% purity (24K) | |

| 1-ethyl-3-methylimidazolium trifluoromethanesulfonate ([EMIM][OTf]) | Solvionic | 99.5% | |

| 100 ml Erlenmeyer flask | |||

| 4-methyl-2-pentanone (MP) | Sigma Aldrich | ≥99% | |

| acetone | technical grade | ||

| analytical balance | Mettler Toledo AB204-S/PH | ||

| carbon powder | Y Carbon | boron carbide derived carbon, particle size <10 µm, specific surface area 1800 m2/g, pore volume 0.5 cm3/g | |

| carbon powder | Skeleton Technologies | titanium carbide derived carbon | |

| circular disk magnets (neodymium) for custom contacts | local hardware store | d = 2 mm, thickness 1 mm | |

| compressed air supply for the airbrush | |||

| crocodile clips with jaws insulated from each other (Kelvin clips) | local hardware store | Optional for making custom contacts. Regular crocodile clips are not suitable because there the jaws are connected to each other at the spring. | |

| disposable foam cup | |||

| epoxy glue | local hardware store | preferaby fast cure epoxy for attaching gold contacts to magnets | |

| filter paper for drying | Munktell, Filtrak | e.g. diameter 150 mm and up if 142 mm PTFE sheet is used. | |

| flat nose tweezers | |||

| glass funnel | |||

| gold leaf on transfer sheets | Giusto Manetti Battiloro | 24K | |

| graduated glass cylinder | |||

| hairdryer or a heat gun | e.g. Philips | ||

| infrared ligth bulb | e.g. Philips | ||

| liquid nitrogen | CAUTION: Never close the lid of a liquid nitrogen container tightly. The pressure build-up could cause serious injuries. | ||

| magnetic stirrer / hotplate | |||

| magnetic stirrer bars | about 1 cm long | ||

| metal pipe | e.g. d = 3 cm | ||

| metal ruler | |||

| micrometer thickness gauge | Mitotuyo | range 0-25 mm, precision 0.001 mm | |

| N,N-dimethylacetamide (DMAc) | Sigma Aldrich | 99.5% | |

| paintbursh | |||

| plastic embroidery hoops | e.g. Pony | select the diameter depending on the desired batch size (e.g. 7.5 cm to 25 cm) | |

| plastic Pasteur pipettes | |||

| polyethylene-based laboratory stretch film | DuraSeal | ||

| polyvinylidene difluoride-co-hexafluoropropylene (PVDF-HFP) | Sigma Aldrich | Mn = 130000, Mw = 400000 | |

| polyvinylidene fluoride (PVDF) | Sigma Aldrich | Mw (g/mol) = 534000 | |

| potentiostat/galvanostat/FRA | PARSTAT 2273 | needed for electrochemical characterization | |

| propylene carbonate (PC) | Merck | 99% | |

| PTFE filtration membrane | Omnipore | JVWP14225 | 0.1 µm pore size, hydrophilic , 142 mm diameter, 30 µm thickness, 80% porosity |

| PTFE filtration membrane | Omnipore | JGWP14225 | 0.2 µm pore size, hydrophilic , 142 mm diameter, 65 µm thickness, 80% porosity |

| scalpel | |||

| scotch tape | |||

| silk (woven textile) | Esaki Model Manufacturing | #3 | 11.5 g/m2 |

| soldering equipment | local hardware store | For connecting the ~150 µm gold plates to the clips | |

| spray gun, airbrush | Iwata HP TR-2 | ||

| sputter coater | Leica EM ACE600 | ||

| tabletop scanning electron microscope | Hitachi TM3000 | ||

| ultrasonic processor | Hielscher UP200S |

참고문헌

- Must, I., et al. Ionic and Capacitive Artificial Muscle for Biomimetic Soft Robotics. Advanced Engineering Materials. 17 (1), 84-94 (2015).

- McGovern, S., Alici, G., Truong, V. T., Spinks, G. Finding NEMO (novel electromaterial muscle oscillator): A polypyrrole powered robotic fish with real-time wireless speed and directional control. Smart Materials and Structures. 18 (9), (2009).

- Hines, L., Petersen, K., Lum, G. Z., Sitti, M. Soft Actuators for Small-Scale Robotics. Advanced Materials. 29 (13), (2017).

- Carpi, F. . Electromechanically Active Polymers. , (2016).

- Bar-Cohen, Y., Anderson, I. A. Electroactive polymer (EAP) actuators-background review. Mechanics of Soft Materials. 1 (1), 5 (2019).

- Schmitt, F., Piccin, O., Barbé, L., Bayle, B. Soft robots manufacturing: A review. Frontiers Robotics AI. 5, (2018).

- Rosset, S., Araromi, O. a., Schlatter, S., Shea, H. R. Fabrication Process of Silicone-based Dielectric Elastomer Actuators. Journal of Visualized Experiments. (108), 1-13 (2016).

- Fukushima, T., Asaka, K., Kosaka, A., Aida, T. Fully Plastic Actuator through Layer-by-Layer Casting with Ionic-Liquid-Based Bucky Gel. Angewandte Chemie International Edition. 44 (16), 2410-2413 (2005).

- Takeuchi, I., et al. Electromechanical behavior of fully plastic actuators based on bucky gel containing various internal ionic liquids. Electrochimica Acta. 54 (6), 1762-1768 (2009).

- Mukai, K., et al. High performance fully plastic actuator based on ionic-liquid-based bucky gel. Electrochimica Acta. 53 (17), 5555-5562 (2008).

- Fedkiw, P. S., Her, W. H. An Impregnation-Reduction Method to Prepare Electrodes on Nafion SPE. Journal of the Electrochemical Society. 136 (3), 899-900 (1989).

- Akle, B. J., Bennett, M. D., Leo, D. J., Wiles, K. B., McGrath, J. E. Direct assembly process: a novel fabrication technique for large strain ionic polymer transducers. Journal of Materials Science. 42 (16), 7031-7041 (2007).

- Akle, B., Nawshin, S., Leo, D. Reliability of high strain ionomeric polymer transducers fabricated using the direct assembly process. Smart Materials and Structures. 16 (2), 1-6 (2007).

- Otero, T. F., Angulo, E., Rodríguez, J., Santamaría, C. Electrochemomechanical properties from a bilayer: polypyrrole / non-conducting and flexible material - artificial muscle. Journal of Electroanalytical Chemistry. 341 (1-2), 369-375 (1992).

- Smela, E., Inganäs, O., Pei, Q., Lundström, I. Electrochemical muscles: Micromachining fingers and corkscrews. Advanced Materials. 5 (9), 630-632 (1993).

- Simaite, A., Mesnilgrente, F., Tondu, B., Souères, P., Bergaud, C. Towards inkjet printable conducting polymer artificial muscles. Sensors and Actuators B: Chemical. 229, 425-433 (2016).

- Põldsalu, I., Mändmaa, S. -. E., Peikolainen, A. -. L., Kesküla, A., Aabloo, A. Fabrication of ion-conducting carbon-polymer composite electrodes by spin-coating. Electroactive Polymer Actuators and Devices (EAPAD). , 943019 (2015).

- Kaasik, F., et al. Scalable fabrication of ionic and capacitive laminate actuators for soft robotics. Sensors and Actuators, B: Chemical. 246, 154-163 (2017).

- Sugino, T., Shibata, Y., Kiyohara, K., Asaka, K. Actuation mechanism of dry-type polymer actuators composed by carbon nanotubes and ionic liquids. Sensors and Actuators, B: Chemical. 273, 955-965 (2018).

- Conway, B. E. Transition from "Supercapacitor" to "Battery" Behavior in Electrochemical Energy Storage. Journal of The Electrochemical Society. 138 (6), 1539 (1991).

- White, B. T., Long, T. E. Advances in Polymeric Materials for Electromechanical Devices. Macromolecular Rapid Communications. 40 (1), 1-13 (2019).

- Addinall, R., et al. Integration of CNT-based actuators for bio-medical applications - Example printed circuit board CNT actuator pipette. IEEE/ASME International Conference on Advanced Intelligent Mechatronics, AIM. , 1436-1441 (2014).

- Zhang, J., Wu, J., Yu, J., Zhang, X., He, J., Zhang, J. Application of ionic liquids for dissolving cellulose and fabricating cellulose-based materials: State of the art and future trends. Materials Chemistry Frontiers. 1 (7), 1273-1290 (2017).

- Must, I., Rinne, P., Krull, F., Kaasik, F., Johanson, U., Aabloo, A. Ionic Actuators as Manipulators for Microscopy. Frontiers in Robotics and AI. 6, (2019).

- Torop, J., Palmre, V., Arulepp, M., Sugino, T., Asaka, K., Aabloo, A. Flexible supercapacitor-like actuator with carbide-derived carbon electrodes. Carbon. 49 (9), 3113-3119 (2011).

- Torop, J., Sugino, T., Asaka, K., Jänes, A., Lust, E., Aabloo, A. Nanoporous carbide-derived carbon based actuators modified with gold foil: Prospect for fast response and low voltage applications. Sensors and Actuators B: Chemical. 161 (1), 629-634 (2012).

- Vella, D. Buffering by buckling as a route for elastic deformation. Nature Reviews Physics. 1 (7), 425-436 (2019).

- Rinne, P., et al. Encapsulation of ionic electromechanically active polymer actuators. Smart Materials and Structures. , (2019).

- Nakshatharan, S. S., Punning, A., Johanson, U., Aabloo, A. Effect of electrical terminals made of copper to the ionic electroactive polymer actuators. Proceedings of SPIE - The International Society for Optical Engineering. 10163, 101632 (2017).

- Punning, A., et al. Ionic electroactive polymer artificial muscles in space applications. Scientific Reports. 4 (1), 6913 (2014).

- Sugino, T., Kiyohara, K., Takeuchi, I., Mukai, K., Asaka, K. Actuator properties of the complexes composed by carbon nanotube and ionic liquid: The effects of additives. Sensors and Actuators B: Chemical. 141 (1), 179-186 (2009).

- Punning, A., Vunder, V., Must, I., Johanson, U., Anbarjafari, G., Aabloo, A. In situ scanning electron microscopy study of strains of ionic electroactive polymer actuators. Journal of Intelligent Material Systems and Structures. 27 (8), 1061-1074 (2016).

- Must, I., Kaasik, F., Põldsalu, I., Johanson, U., Punning, A., Aabloo, A. A carbide-derived carbon laminate used as a mechanoelectrical sensor. Carbon. 50 (2), 535-541 (2012).

- Kruusamäe, K., Punning, A., Aabloo, A. Electrical model of a carbon-polymer composite (CPC) collision detector. Sensors. 12 (2), 1950-1966 (2012).

- Palmre, V., et al. Nanoporous carbon-based electrodes for high strain ionomeric bending actuators. Smart Materials and Structures. 18 (9), 095028 (2009).

- Torop, J., et al. Microporous and mesoporous carbide-derived carbons for strain modification of electromechanical actuators. Langmuir. 30 (10), 2583-2587 (2014).

- Baughman, R. H. Carbon Nanotube Actuators. Science. 284 (5418), 1340-1344 (1999).

- Palmre, V., et al. Electroactive polymer actuators with carbon aerogel electrodes. Journal of Materials Chemistry. 21 (8), 2577 (2011).

- Lu, L., et al. Highly stable air working bimorph actuator based on a graphene nanosheet/carbon nanotube hybrid electrode. Advanced Materials. 24 (31), 4317-4321 (2012).

- Kong, L., Chen, W. Carbon Nanotube and Graphene-based Bioinspired Electrochemical Actuators. Advanced Materials. 26 (7), 1025-1043 (2014).

- Nakshatharan, S. S., Johanson, U., Punning, A., Aabloo, A. Modeling, fabrication, and characterization of motion platform actuated by carbon polymer soft actuator. Sensors and Actuators, A: Physical. 283, 87-97 (2018).

재인쇄 및 허가

JoVE'article의 텍스트 или 그림을 다시 사용하시려면 허가 살펴보기

허가 살펴보기This article has been published

Video Coming Soon

Copyright © 2025 MyJoVE Corporation. 판권 소유