É necessária uma assinatura da JoVE para visualizar este conteúdo. Faça login ou comece sua avaliação gratuita.

Method Article

Uma técnica disponível para a preparação de novos MnCuNiFeZnAl liga fundido com Superior serviço de capacidade e de alta temperatura de amortecimento

Neste Artigo

Resumo

Aqui nós apresentamos um protocolo para obter um romance baseados em Mn-Cu liga com excelentes performances abrangentes por uma tecnologia de fundição de alta qualidade e métodos de tratamento de calor razoável.

Resumo

Ligas de manganês (Mn) - cobre (Cu) - baseada foram encontrados para ter a capacidade de amortecimento e podem ser usadas para reduzir as vibrações prejudiciais e eficazmente o ruído. M2052 (Mn-20Cu-5Ni-2Fe, %) é um ramo importante de ligas Mn-Cu-baseado, que possui excelente capacidade de amortecimento e a capacidade de processamento. Nas últimas décadas, muitos estudos têm sido realizados sobre a otimização de desempenho de M2052, melhorando a capacidade de amortecimento, propriedades mecânicas, resistência à corrosão e temperatura de serviço, etc. os principais métodos de desempenho otimização são de liga, tratamento térmico, pré-tratamento e diferentes formas de moldagem etc., entre os quais liga, bem como adotando um razoável tratamento térmico, é o método mais simples e eficaz para obter perfeita e abrangente desempenho. Para obter a liga M2052 com excelente desempenho para o molde de fundição, propomos adicionar Zn e Al para a matriz de liga de MnCuNiFe e usar uma variedade de métodos de tratamento térmico para uma comparação na microestrutura, capacidade de amortecimento e temperatura de serviço. Assim, um novo tipo de liga de Mn-22.68Cu-1.89Ni-1.99Fe-1.70Zn-6.16Al (at.%) elenco-idade com serviço de alta temperatura e capacidade de amortecimento superior é obtido por um método de tratamento de calor otimizada. Comparado com a técnica de forjamento, molde de gesso é mais simples e mais eficiente, e a capacidade de amortecimento desta liga como multicast é excelente. Portanto, há uma razão adequada para pensar que é uma boa escolha para aplicações de engenharia.

Introdução

Since the Mn-Cu alloys were found by Zener to have damping capacity1, they have received widespread attention and research2. The advantages of Mn-Cu alloy are that it has high damping capacity, especially at low strain amplitudes, and its damping capacity cannot be disturbed by a magnetic field, which is quite different from ferromagnetic damping alloys. A alta capacidade de amortecimento das ligas Mn-Cu-baseado pode ser atribuída principalmente para a mobilidade dos limites internos, incluindo principalmente o gêmeo limites e fronteiras de fase, que são geradas no face-centered-cubic-to-face-centered-tetragonal ( f.c.c.-f.c.t) transição de fase sob a transformação de martensita temperatura (Tt)3. Verificou-se que Tt depende diretamente o teor de Mn na liga baseados em Mn-Cu4,5; ou seja, quanto maior o Mn conteúdo, quanto maior o Tt e melhor a capacidade de amortecimento do material. A liga, que contém mais de 80 em % de manganês, foi encontrada para ter alta capacidade de amortecimento e força ideal quando saciada do sólido-solução temperatura6. No entanto, a maior concentração de Mn na liga causaria diretamente a liga a ser mais frágeis e têm um menor alongamento, resistência de impacto e uma pior resistência à corrosão, o que significa que a liga não cumprirá os requisitos de engenharia. Resultados da pesquisa anterior revelaram que um tratamento de envelhecimento sob condições apropriadas é uma maneira eficaz de conciliar este problema; por exemplo, Mn-Cu-baseado ligas contendo 50-80% de amortecimento Mn também pode obter uma alta Tt e capacidade de amortecimento favorável por um tratamento de envelhecimento na temperatura apropriada gama7. Isto é devido a decomposição da γ-fase do pai em nanoescala Mn-ricos e regiões de nanoescala rico Cu enquanto envelhecimento na faixa de temperatura da miscibilidade lacuna8,9,10, considerada para melhorar Tt desta liga junto com sua capacidade de amortecimento. Claramente, é um método eficaz que pode combinar a alta capacidade de amortecimento com excelente trabalhabilidade.

M2052 liga usada para forjar uma representante baseados em Mn-Cu amortecimento de alta-liga com teor médio de Mn, desenvolvido pela Kawahara et al , formando 11, tem sido extensivamente estudada nas últimas décadas. Os pesquisadores descobriram que a liga de M2052 tem um bom ponto de doce entre capacidade de amortecimento, força de rendimento e trabalhabilidade. Comparado com a técnica de forjamento, fundição tem sido amplamente utilizado até agora devido ao processo de moldagem simples, baixos custos de produção e alta produtividade, etc os fatores influentes (por exemplo, frequência de oscilação, amplitude de tensão, refrigeração velocidade, tempo/temperatura de tratamento térmico, etc.) sobre a capacidade de amortecimento, microestrutura e umedece o mecanismo de liga de M2052 têm sido estudados por alguns pesquisadores12,13,14,15 ,16,17,18. No entanto, o desempenho de fundição de liga de M2052 é inferior, por exemplo, uma ampla gama de temperatura de cristalização, a ocorrência de porosidade de fundição e encolhimento concentrado, , eventualmente tendo por resultado a mecânica insatisfatória Propriedades dos castings.

The purpose of this paper is to provide the industrial field with a feasible method of obtaining a cast Mn-Cu based alloy with excellent properties which can be used in machinery and in the precision instruments industry to reduce vibration and ensure the product qualidade. De acordo com o efeito de elementos sobre a transformação de fase e o desempenho de fundição de liga, Al elemento é considerado para reduzir o γ-fase a região e a estabilidade da fase γ , o que pode fazer com mais facilidade a fase γ transformar em um γ' fase com microgêmeos. Além disso, a solução de átomos de Al na fase γ irá aumentar a força da liga, que pode melhorar as propriedades mecânicas. Also, Al element is one of the important elements which can improve the casting properties of Mn-Cu alloy. Elemento de Zn é benéfico para melhorar o casting e propriedades da liga de amortecimento. Finalmente, 2 wt % Zn e 3 wt % Al foram adicionados para a liga de MnCuNiFe quaternária neste trabalho e um novo elenco liga Mn-26Cu-12Ni-2Fe-2Zn-3Al (% em peso) foi desenvolvida. Além disso, vários métodos diferentes de tratamento térmico são utilizados neste trabalho e seus efeitos distintos são discutidos como segue. O tratamento de homogeneização foi usado para reduzir a segregação dendrito. O tratamento da solução foi usado para a imobilização de impurezas. O tratamento do envelhecimento é usado para provocar a decomposição spinodal; Entretanto, os vários tempos de envelhecimento são utilizados para procurar os parâmetros de otimização para uma temperatura de serviço elevado e excelente capacidade de amortecimento. Em última análise, um método preferível tratamento térmico foi exibido para uma superior capacidade de amortecimento, bem como uma temperatura de serviço elevado.

Verifica-se que o atrito interno máximo (Q-1) e a mais alta temperatura de serviço pode ser alcançada simultaneamente por envelhecimento a liga a 435 ° C por 2 h. Por causa da simplicidade e eficiência deste método de preparação, pode ser produzida uma romance como elenco Mn Cu-liga à base de amortecimento com excelente desempenho, que é de importante significado prático para a sua aplicação de engenharia. Este método é particularmente apropriado para a preparação de fundição de liga de amortecimento alto Mn-Cu-baseada que pode ser usada para redução de vibração.

Protocolo

1. preparação de matérias-primas

- Pesar todas as matérias-primas necessárias com uma balança electrónica por percentagem em massa (65% Mn eletrolítico, 26% eletrolítico Cu, 2% Fe puro industrial, 2% Ni eletrolítico, 3% Al eletrolítico e 2% Zn eletrolítico), conforme mostrado na Figura 1.

Nota: Todas estas matérias-primas foram comercialmente disponíveis.

Figura 1 : Apresentação de matérias-primas. Os materiais usados incluem 65% em peso Mn eletrolítico, 26% em peso eletrolítico Cu, 2% em peso industrial Fe puro, 2% em peso Ni eletrolítico, 2 wt % Zn eletrolítico e 3% em peso eletrolítico Al por favor clique aqui para ver uma versão maior desta figura.

2. fundição e processo

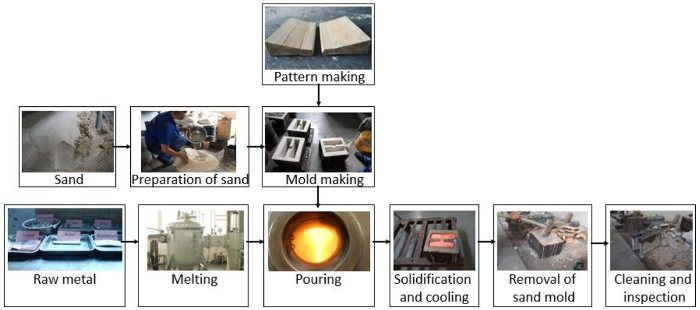

Nota: Os passos detalhados de areia de fundição são mostrados na Figura 2.

Figura 2 : Areia de fundição e moldagem passos. O processo principal inclui uma operação de fundição, moldes e padrão de fabricação. Clique aqui para ver uma versão maior desta figura.

- Para preparar os padrões, fazer padrões de acordo com o desenho de produto e certifique-se de que o tamanho do padrão é expandido em certa medida, ser responsabilizada por encolhimento e subsídios de usinagem.

Nota: O padrão material utilizado neste trabalho é de madeira ( Figura 3) como um padrão de madeira é leve, fácil de trabalhar, e tem um ciclo de produção curto e baixo custo.

Figura 3 : Os testes padrões usados no molde fundição. Esses padrões de madeira foram usados para obter a forma dos castings. Clique aqui para ver uma versão maior desta figura.

- Para preparar a areia de moldagem, misture a areia de quartzo com silicato de sódio 4% - 8%.

Nota: O diâmetro de areia é de cerca de 0,4 mm e as partículas são uniformes. - Conclua o processo de moldagem principal pelas mãos.

- Primeiro, coloque dois padrões no recipiente de moldagem.

- Em seguida, vire o frasco após forçamento da areia de moldagem em torno dos padrões e retirar os padrões da areia.

- Finalmente, escove a superfície do molde de areia com fundição de revestimento para melhorar a qualidade de superfície da carcaça e reduzir defeitos de fundição.

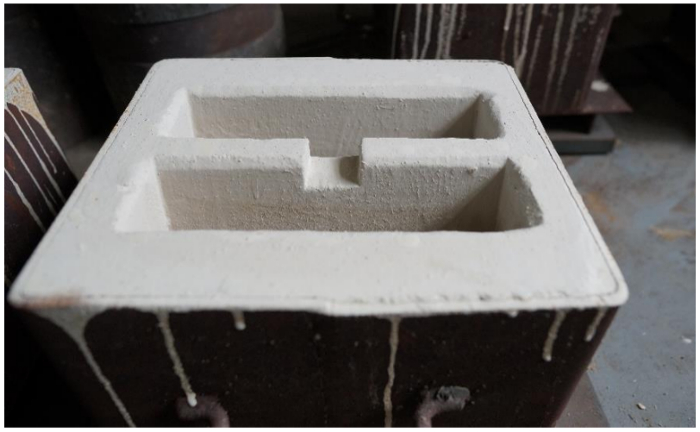

Nota: O molde de areia moldado é mostrado na Figura 4. - Para obter um molde de areia seco, coloque o molde em um forno a 180 ° C e asse por mais de 8 h antes de aumentar a sua resistência e permeabilidade, facilitar o enchimento do derretimento e garantir a qualidade dos produtos fundição casting.

Figura 4 : O molde de areia moldado. Tem duas cavidades e sua superfície foi coberta com um revestimento. Clique aqui para ver uma versão maior desta figura.

3. indução de derretimento

Nota: Utilize uma indução de média frequência vácuo fornalha de derretimento.

- Abra a tampa do forno, coloque 20,8 kg de Mn, 8,32 kg de Cu, 0,64 kg de Ni, 0,64 kg de Fe, 0,64 kg de Zn e 0,96 kg de materiais Al no cadinho sucessivamente e cobrir os materiais com criolita, finalmente.

- Retire o molde de carcaça do forno e colocá-lo na fornalha; ajuste a sua posição para uma bem sucedida derramando. Feche a tampa do forno a vácuo e em seguida, abra o sistema de distribuição de calor para iniciar a fusão da liga.

- Quando os metais começarem a derreter, encha a fornalha com argônio a uma pressão negativa de 93-KPa, para inibir a salpicos de metal fundido.

- Após a liga tem derretido, refiná-lo durante alguns minutos para reduzir as impurezas prejudiciais e conteúdo de gás.

Nota: O processo de derretimento inclui frequentemente da fundição e refino.

4. fundição de liga

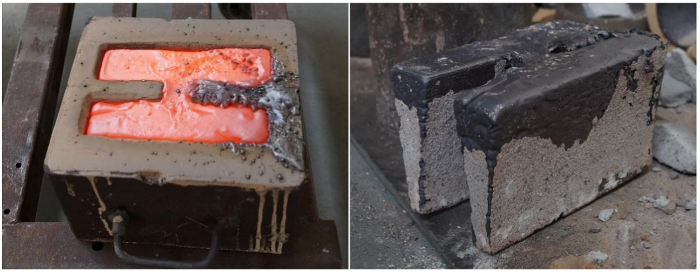

- Despeje o metal fundido suavemente o molde de carcaça após o processo de refino.

- Depois que o metal fundido é completamente solidificado, quebrar o vácuo e retire o molde de fundição.

- Retire as carcaças do molde de fundição quando a temperatura do molde cai para um nível baixo.

5. pré-tratamento dos Castings

Nota: O macrophotograph da peça moldada é mostrado na Figura 5.

- Corte de espécimes de casting usando uma máquina de corte linear.

Nota: As amostras para as medições de difratômetro (XRD) de raio-x e a observação metalográfica são em 10 x 10 x 1 mm3. As amostras para a análise dinâmica termomecânico (DMA) possuem uma dimensão de 0,8 x 10 x 35 mm3.

Figura 5 : As peças moldadas em areia molde e as partes removidas. Duas peças fundidas foram moldadas de uma só vez. Clique aqui para ver uma versão maior desta figura.

6. tratamento térmico

- Divida os espécimes polidos em sete grupos e mantenha o espécime #1 sem tratamento, mantendo um estado como molde para comparação. Coloque os outros em um forno de resistência de tipo caixa para diferentes tratamentos térmicos.

- Homogeneizar as amostras #2 e #5 a 850 ° C por 24 h e, posteriormente, saciá-los em água fria antes de envelhecimento-los em 435 ° C, espécime #2 para 4h e espécime #5 por 2 h.

- Solução-tratamento de espécimes #3 e #6 a 900 ° C, durante 1 h e, posteriormente, saciá-los em água fria antes de envelhecimento-los em 435 ° C, espécime #3 para 4 h e espécime #6 para 2 h.

- Idade espécimes #4 e #7 435 ° c por 4 h e 2 h, respectivamente.

7. teste de capacidade de amortecimento

- Use uma análise mecânica dinâmica (DMA) para medir a capacidade de amortecimento dos espécimes17.

Nota: O modo de teste é varredura de tensão à temperatura ambiente. - Durante o ensaio, detecta o δ de ângulo de fase entre o stress e a tensão (como mostrado na Figura 6).

- Caracteriza a capacidade de amortecimento pela Q-1, pode ser determinado pela seguinte fórmula.

Q -1 = tan δ

Figura 6 : A construção do dispositivo elétrico e teste princípio da DMA. (a) este painel mostra o dispositivo elétrico do cantilever dobro de DMA. (b) este painel mostra a relação da tensão senoidal aplicada para a tensão e o lag fase resultante. Os valores do GAL entre o stress e a tensão, bem como o módulo de elasticidade, podem ser calculados por fórmulas. Clique aqui para ver uma versão maior desta figura.

8. Caracterização da amostra

-

Polimento eletrolítico e observação metalográfica

- Para uma observação de microestrutura do dendrito, condicione todos os espécimes para cerca de 1 minuto em uma solução mista de ácido perclórico e álcool absoluto às 01:27.

- Em seguida, limpar os espécimes com acetona, secar a amostra com um ventilador e observar a estrutura dendrítica, com um microscópio metalográfico.

-

Caracterização de estrutura de fase

- Caracteriza a estrutura de fase e os parâmetros da estrutura dos espécimes por difração de raios x (XRD) com de12,de radiação CuKα22.

Nota: Use uma velocidade de digitalização em 2°/min. Antes da medição de XRD, prepare os espécimes cuidadosamente, removendo qualquer superfície stress.

- Caracteriza a estrutura de fase e os parâmetros da estrutura dos espécimes por difração de raios x (XRD) com de12,de radiação CuKα22.

Resultados

A Figura 7 mostra a dependência da capacidade de amortecimento na amplitude da tensão para a liga de MnCuNiFeZnAl como-fundido espécimes #1 - #7 e M2052 como molde. Os resultados mostram que a capacidade de amortecimento do espécime #1 é maior do que de conversão M2052 liga (como mostrado na Figura 7a) e o tradicional forjada M2052 amortecimento de alta liga, mencionada nos artigos anteriores20,...

Discussão

Para garantir que este tipo de liga de Mn-Cu-baseado como-fundido possui tanto a capacidade de amortecimento superior e excelentes propriedades mecânicas, é necessário garantir que as carcaças têm uma composição química estável, um elevado grau de pureza e uma estrutura de cristal excelente. Portanto, o controle estrito da qualidade é necessário para os processos de fundição, derramando e tratamento térmico.

Em primeiro lugar, é necessário escolher os ingredientes apropriados p...

Divulgações

Os autores não têm nada para divulgar.

Agradecimentos

Damos graças ao apoio financeiro da Fundação Nacional de ciências naturais da China (11076109), o programa de estudiosos de Hong Kong (XJ2014045, G-YZ67), o "plano de 1000 talentos" da província de Sichuan, o programa talento introdução da Universidade de Sichuan ( YJ201410) e a inovação e o programa de experiência criativa da Universidade de Sichuan (20171060, 20170133).

Materiais

| Name | Company | Catalog Number | Comments |

| manganese | Daye Nonferrous Metals Group Holdings Co., Ltd. | DJMnB | produced by electrolysis |

| copper | Daye Nonferrous Metals Group Holdings Co., Ltd. | Cu-CATH-2 | produced by electrolysis |

| Nickel | Daye Nonferrous Metals Group Holdings Co., Ltd. | Ni99.99 | produced by electrolysis |

| Iron | Ningbo Jiasheng Metal Materials Co., Ltd. | YT01 | industrial pure Fe |

| Zinc | Daye Nonferrous Metals Group Holdings Co., Ltd. | 0# | produced by electrolysis |

| Aluminum | Daye Nonferrous Metals Group Holdings Co., Ltd. | Al99.90 | produced by electrolysis |

Referências

- Zener, C. . Elasticity and anelasticity of metals. , (1948).

- Jensen, J. W., Walsh, D. F. Manganese-Copper damping alloys. Bulletin 624. , (1965).

- Wang, X. Y., Peng, W. Y., Zhang, J. H. Martensitic twins and antiferromagnetic domains in gamma-MnFe(Cu) alloy. Materials Science and Engineering A. 438, 194-197 (2006).

- Wang, X. Y., Zhang, J. H. Structure of twin boundaries in Mn-based shape memory alloy: a HRTEM study and the strain energy driving force. Acta Materialia. 55 (15), 5169-5176 (2007).

- Yin, F. X., Ohsawa, Y., Sato, A., Kawahara, K. Decomposition behavior of the gamma(Mn) solid solution in a Mn-20Cu-8Ni-2Fe (at%) alloy studied by a magnetic measurement. Materials Transactions,JIM. 40 (5), 451-454 (1999).

- Dean, R. S., Potter, E. V., Long, J. R. Properties of transitional structures in Copper-Manganese alloys. Metallurgical and Materials Transactions, ASM. 34, 465-500 (1945).

- Yin, F. X., Ohsawa, Y., Sato, A., Kawahara, K. Temperature dependent damping behavior in a Mn-18Cu-6Ni-2Fe alloy continuously cooled in different rates from the solid solution temperature. Scripta Materialia. 38 (9), 1314-1346 (1998).

- Findik, F. Improvements in spinodal alloys from past to present. Materials and Design. 42 (42), 131-146 (2012).

- Yan, J. Z., Li, N., Fu, X., Zhang, Y. The strengthening effect of spinodal decomposition and twinning structure in MnCu-based alloy. Materials Science and Engineering A. 618, 205-209 (2014).

- Soriano-Vargas, O., Avila-Davila, E. O., Lopez-Hirata, V. M., Cayetano-Castro, N., Gonzalez-Velazquez, J. L. Effect of spinodal decomposition on the mechanical behavior of Fe-Cr alloys. Materials Science and Engineering A. 527 (12), 2910-2914 (2010).

- Yin, F. X. Damping behavior characterization of the M2052 alloy aimed for practical application. Acta Metallurgica Sinica. 39 (11), 1139-1144 (2003).

- Yin, F. X., Ohsawa, Y., Sato, A., Kohji, K. Decomposition of high temperature gamma(Mn) phase during continuous cooling and resultant damping behavior in Mn74.8Cu19.2Ni4.0Fe2.0 and Mn72.4Cu20.0Ni5.6Fe2.0 alloys. Materials Transactions, JIM. 39 (8), 841-848 (1998).

- Sakaguchi, T., Yin, F. X. Holding temperature dependent variation of damping capacity in a MnCuNiFe damping alloy. Scripta Materialia. 54 (2), 241-246 (2006).

- Tanji, T., et al. Measurement of damping performance of M2052 alloy at cryogenic temperatures. Journal of Alloys and Compounds. 355 (1-2), 207-210 (2003).

- Yin, F. X., Iwasaki, S., Sakaguchi, T., Nagai, K. Susceptibility of damping behavior to the solidification condition in the as-cast M2052 high-damping alloy. Key Engineering Materials. 319, 67-72 (2006).

- Yin, F. X., Ohsawa, Y., Sato, A., Kawahara, K. Characterization of the strain-amplitude and frequency dependent damping capacity in the M2052 alloy. Materials Transactions, JIM. 42 (3), 385-388 (2001).

- Zhong, Z. Y., et al. Mn segregation dependence of damping capacity of as-cast M2052 alloy. Materials Science and Engineering A. 660, 97-101 (2016).

- Liu, W. B., et al. Novel cast-aged MnCuNiFeZnAl alloy with good damping capacity and high service temperature toward engineering application. Materials Design. 106, 45-50 (2016).

- Cowlam, N., Shamah, A. M. A diffraction study of y-Mn-Cu alloys. Journal of Physics F: Metal Physics. 11 (1), 27-43 (1981).

- Yan, J. Z., et al. Effect of pre-deformation and subsequent aging on the damping capacity of Mn-20 at.%Cu-5 at.%Ni-2 at.%Fe alloy. Advanced Engineering Materials. 17 (9), 1332-1337 (2015).

- Zhang, Y., Li, N., Yan, J. Z., Xie, J. W. Effect of the precipitated second phase during aging on the damping capacity degradation behavior of M2052 alloy. Advances in Materials Research. 873, 36-41 (2014).

- Yin, F. X., Ohsawa, Y., Sato, A., Kawahara, K. X-ray diffraction characterization of the decomposition behavior of gamma(Mn) phase in a Mn-30 at.% Cu alloy. Scripta Materialia. 40 (9), 993-998 (1999).

- Yin, F. X., Ohsawa, Y., Sato, A., Kawahara, K. Phase decomposition of the gamma phase in a Mn-30 at.% Cu alloy during aging. Acta Materialia. 48 (6), 1273-1282 (2000).

- Ritchie, I. G., Sprungmann, K. W., Sahoo, M. Internal-friction in Sonoston - a high damping Mn/Cu-based alloy for marine propeller applications. Journal De Physique. 46 (C-10), 409-412 (1985).

- Kawahara, K., Sakuma, N., Nishizaki, Y. Effect of Fourth Elements on Damping Capacity of Mn-20Cu-5Ni Alloy. Journal of the Japan Institute of Metals. 57 (9), 1097-1100 (1993).

Reimpressões e Permissões

Solicitar permissão para reutilizar o texto ou figuras deste artigo JoVE

Solicitar PermissãoThis article has been published

Video Coming Soon

Copyright © 2025 MyJoVE Corporation. Todos os direitos reservados