Для просмотра этого контента требуется подписка на Jove Войдите в систему или начните бесплатную пробную версию.

Method Article

Имеющаяся технология для подготовки новых MnCuNiFeZnAl сплава с превосходной демпферные емкости и высокой температуры

В этой статье

Резюме

Здесь мы представляем протокол для получения Роман на основе Mn-Cu сплава с отличным всеобъемлющие выступления плавки технологии высокого качества и разумной термической обработки методов.

Аннотация

Марганец (Mn) - медь (Cu) - на основе сплавы были найдены иметь демпферные емкости и может использоваться для уменьшения вредных вибраций и шума эффективно. M2052 (Mn-20Cu-5Ni-2Fe, в %)-это важная ветвь на основе Mn-Cu сплавов, которая имеет отличные демпфирующие способности и технологичность. В последние десятилетия, многие исследования были проведены на оптимизацию производительности M2052, улучшения демпфирования потенциала, механические свойства, устойчивость к коррозии и температура обслуживания и т.д. основные методы исполнения оптимизация, легирование, термической обработки, предварительной обработки и различные способы формования и др., среди которых легирование, а также принятия разумных термической обработки, является простым и наиболее эффективным методом для получения идеальной и всеобъемлющего производительность. Для получения M2052 сплава с отличной производительностью для литья литье, мы предлагаем добавить к матрице сплава MnCuNiFe Zn и Al и использовать различные методы термообработки для сравнения в микроструктуры, демпфирующие способности и рабочей температуры. Таким образом новый тип сплава литой в возрасте Mn-22.68Cu-1.89Ni-1.99Fe-1.70Zn-6.16Al (at.%) с превосходной демпфирующие способности и высокой температуры получается методом оптимизированный термической обработки. По сравнению с методом штамповки, литья литье проще и эффективнее, и демпфирующие способности этот как литой сплав отлично. Таким образом это подходящий повод думать, что это хороший выбор для инженерных приложений.

Введение

Так как Mn-Cu сплавов были найдены стабилитрона иметь демпфирования емкость1, они получили широкое внимание и исследований2. Преимущества Mn-Cu сплавов, что она имеет высокие демпфирующие потенциала, особенно на низких штамм амплитуд, и ее демпфирующие способности не беспокоили магнитного поля, который довольно сильно отличается от ферромагнитных сплавов демпфирования. Высокая демпфирующая способность сплавов на основе Cu Mn может объясняться главным образом подвижность внутренних границ, главным образом, включая Твин границы и границы фазы, которые генерируются в face-centered-cubic-to-face-centered-tetragonal ( f.c.c.-f.c.t.) фазовый переход под мартенсита преобразования температуры (T,t)3. Было установлено, что Tt напрямую зависит содержание Mn в4,на основе Mn-Cu сплавов5; то есть, чем выше содержание Mn, тем выше Tt и лучше демпфирующая способность материала. Сплав, который содержит более чем 80 на % марганца, было установлено высокопроизводительное демпфирования и оптимальной прочности при закаленном из твердого раствора температуры6. Однако концентрация Mn в сплаве непосредственно вызовет сплава быть более хрупкими и Нижняя удлинение, ударную вязкость и хуже коррозионной стойкости, что означает, что сплав не будет отвечать инженерных требованиям. Предыдущие результаты исследований показал, что старения лечения при подходящих условиях является эффективным способом увязать эту проблему; например Mn-Cu-на основе демпфирования сплавы, содержащие 50-80% Mn можно также получить высокий Tt и благоприятные демпфирующие способности, старения лечения в соответствующей температуры Диапазон7. Это обусловлено разложение γ-родитель этап в наноразмерных Mn богатые и наноразмерных Cu богатыми регионами во время старения в диапазоне температур смешиваемости зазор8,9,10, который считается улучшить Tt этого сплава наряду с его демпфирующие способности. Очевидно это действенный метод, который можно сочетать высокие демпфирующие способности с отличную работоспособность.

M2052 сплав, используемый для ковки, образуя, представитель Mn-Cu-сплав на основе высокого затухания с средних содержание Mn, разработанная Кавахара et al. 11, подробно изучена в последние несколько десятилетий. Исследователи обнаружили, что M2052 сплав имеет хороший сладкое пятно между демпфирующие способности, текучести и работоспособность. По сравнению с методом штамповки, литья был широко применялись до настоящего времени благодаря простой формования процесс, низкие издержки производства и высокой производительности, и т.д. влиятельных факторов (например, частоты колебаний, штамма амплитуды, охлаждение скорость, температура/время термической обработки, и т.д.) на демпфирующая способность, микроструктура и демпфирования механизм M2052 сплава были изучены некоторые исследователи12,13,14,15 ,16,17,18. Тем не менее производительность литья сплава M2052 уступает, например, широкий спектр температуры кристаллизации, возникновение Кастинг пористость и концентрированные усадка, , что в конечном итоге приводит к неудовлетворительным механические свойств отливок.

Цель этого документа заключается в предоставления промышленных поля с подходящим способом получения литой сплав с превосходными свойствами, которые могут быть использованы в машины и в индустрии точности инструментов для уменьшения вибрации и обеспечения продукта на основе Mn-Cu качество. По словам влияние легирующих элементов на этапе трансформации и производительность литья, Аль элемент считается сократить γ-фаза региона и стабильность γ фаза, которая может сделать γ фаза более легко преобразовать в γ' фаза с микро близнецов. Кроме того решение аль Атоми в γ фаза будет увеличить численный состав сплава, который может улучшить механические свойства. Кроме того Аль элемент является одним из важных элементов, которые могут улучшить свойства литья Mn-Cu сплавов. Zn элемент является полезным для улучшения литья и демпфирующих свойств сплава. Наконец, 2 wt % Zn и 3 wt % Al были добавлены к MnCuNiFe четвертичного сплава в этой работе и новый состав сплава Mn-26Cu-12Ni-2Fe-2Zn-3Al (wt %) был разработан. Кроме того несколько различных термической обработки методы используются в этой работе и их различные последствия обсуждаются ниже. Гомогенизация лечения был использован для уменьшения сегрегации дендритов. Решение лечения был использован для иммобилизации примесей. Старения лечения используется для инициирования Спинодальные разложения; Тем временем различные времена старения используются для seek out параметры оптимизации для отличные демпфирующие способности и высокой температуры. В конечном счете предпочтительно термической обработки метод был показан Улучшенный демпфирующие способности, а также высокой температуры.

Получается, что максимум внутреннего трения (Q-1) и высокая температура обслуживания может быть достиган одновременно старения сплава на 435 ° C в течение 2 ч. Из-за простоты и эффективности данного метода подготовки могут быть изготовлены Роман как литой Mn-Cu-сплав на основе демпфирования с отличной производительностью, которая имеет важное практическое значение для его инженерных приложений. Этот метод особенно подходит для подготовки литья Mn-Cu-сплав на основе высоких демпфирования который может быть использован для снижения вибрации.

протокол

1. Подготовка сырья

- Взвесить все необходимые сырья с электронными весами в процентном выражении по массе (65% электролитический Mn, 26 электролитический Cu, 2% промышленных чисто Fe, 2% электролитический Ni, 3% электролитический Аль и 2% электролитический Zn), как показано на рисунке 1.

Примечание: Все эти материалы были коммерчески доступны.

Рисунок 1 : Презентация сырья. Используемые материалы включают в себя 65 wt % электролитический Mn, 26 wt % электролитический Cu, 2 wt % промышленных чисто Fe, 2 wt % электролитический Ni, 2 wt % электролитический Zn и 3 wt % электролитический Al. пожалуйста, нажмите здесь, чтобы посмотреть большую версию этой фигуры.

2. плавильное и разливочное процесс

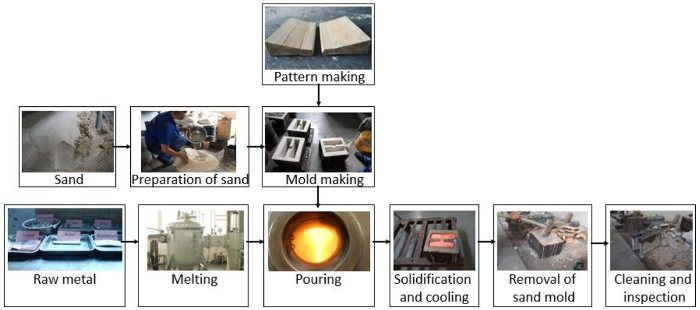

Примечание: Подробные шаги литья в песчаные формы показаны на рисунке 2.

Рисунок 2 : Песок литья и литья шаги. Основной процесс включает в себя изготовление выкройки, модельными и операции приведения. Пожалуйста, нажмите здесь, чтобы посмотреть большую версию этой фигуры.

- Для подготовки шаблонов, сделать шаблоны в соответствии с чертежом изделия и убедитесь, что размер образца растянут в некоторой степени несет ответственность за усадки и обработки пособий.

Примечание: Шаблон материал, используемый в этой работе дерева ( рис. 3) потому, что шаблон дерева-это легкий, легко работать, и имеет низкую стоимость и короткий производственного цикла.

Рисунок 3 : Шаблоны, используемые в литья плесень. Эти деревянные модели были использованы для получения формы отливок. Пожалуйста, нажмите здесь, чтобы посмотреть большую версию этой фигуры.

- Чтобы подготовить песок литья, смешайте кварцевый песок с 4% - 8% Силикат натрия.

Примечание: Песок диаметр составляет около 0,4 мм и частицы являются однородными. - Завершите процесс основных формовочных руками.

- Во-первых Положите две модели в колбу литья.

- Затем наведите курсор на колбу после уплотнения песка литья вокруг шаблонов и вывести узоры из песка.

- Наконец кисть поверхности песка плесень с покрытием для улучшения качества поверхности отливки и снижения дефектов литья литья.

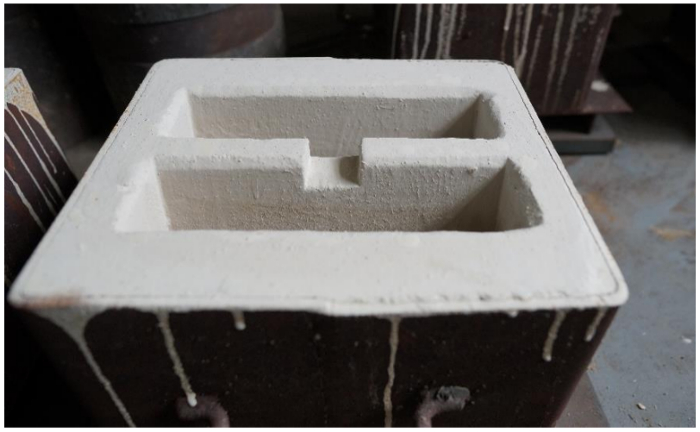

Примечание: Формованные песчаные формы показан на рисунке 4. - Для получения сухого песка плесень, поставьте плесень в духовке при 180 ° C и выпекаю это для более чем 8 ч до литья для повышения ее прочности и проницаемость, облегчить заполнение расплава и обеспечить качество продукции литья.

Рисунок 4 : Формованные песка плесень. Он имеет две полости, и ее поверхность была покрыта с покрытием. Пожалуйста, нажмите здесь, чтобы посмотреть большую версию этой фигуры.

3. индукционной плавки

Примечание: Используйте средней частоты Вакуумные индукционные плавильные печи.

- Открыть крышку печи, положить 20.8 кг Mn, 8,32 кг Cu, 0,64 кг Ni, 0,64 кг Fe, 0,64 кг Zn и 0,96 кг Аль материалов в горниле последовательно и наконец охватывают материалы с криолит.

- Возьмите литья плесени из духовки и поместите его в печи; скорректировать свою позицию для успешного лить. Закройте крышку, вакуумные печи, а затем откройте система распределения тепла для начала плавления сплава.

- Когда металлы начинают таять, заполните печи с Аргон к 93-КНА отрицательное давление, чтобы препятствовать брызг расплавленного металла.

- После сплава растаял, уточните его на несколько минут для уменьшения вредных примесей и содержание газа.

Примечание: Таяние процедура часто включает в себя плавки и рафинирования.

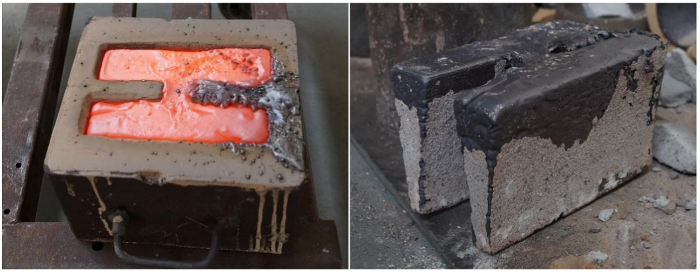

4. литья сплава

- Плавно залейте расплавленный металл в литья плесень после процесса рафинирования.

- После того, как расплавленный металл полностью затвердевает, разорвать вакуума и вывезти литья плесень.

- Удалите отливок из литья плесень, когда температура плесень падает до низкого уровня.

5. Предварительная обработка отливок

Примечание: Macrophotograph формованные части показан на рисунке 5.

- Вырежьте образцы из литья с помощью линейной резки.

Примечание: Образцы для измерения рентгеновский дифрактометр (XRD) и металлографической наблюдения являются в 10 x 10 x 1 мм3. Образцы для динамической Термомеханический анализ (ДМА) обладают измерение 0,8 x 10 x 35 мм3.

Рисунок 5 : Формованные части песка плесень и в удаленных частях. Два отливок были формованных в одно время. Пожалуйста, нажмите здесь, чтобы посмотреть большую версию этой фигуры.

6. Термическая обработка

- Разделите полированной образцов на семь групп и держать образца #1 бесплатный лечения, сохранения как литом состоянии для сравнения. Поместите другие в печи сопротивления коробчатого типа для различных термообработки.

- Однородный образцов #2 и #5 в 850 ° C в течение 24 часов и, впоследствии, утолить их в холодной воде до старения их на 435 ° C, образца #2 для 4 h и образца #5 за 2 ч.

- Решение лечить образцов #3 и #6 при 900 ° C для 1 h и, впоследствии, утолить их в холодной воде до старения их на 435 ° C, образца #3 на 4 ч и образца #6 2 h.

- Возраст образцов #4 и #7 в 435 ° C для 4 h и 2 h, соответственно.

7. демпферные емкости тест

- Используйте динамический механический анализ (ДМА) для измерения затухания количество образцов17.

Примечание: Режим тестирования является штамм развертки при комнатной температуре. - В ходе испытания обнаружить фазы угол δ между стресс и напряжение (как показано на рис. 6).

- Характеризуют демпфирующая способность, Q-1, который может быть определен по следующей формуле.

Q -1 =, tan δ

Рисунок 6 : Арматура строительство и тестирование принцип DMA. a Эта панель показывает двойной консольные Прибор DMA. (b) группа показывает отношение приложенного напряжения синусоидального напряжения и результирующая фазу запаздывания. Значения задержки между стресс и напряжение, а также модуль, могут быть вычислены по формулам. Пожалуйста, нажмите здесь, чтобы посмотреть большую версию этой фигуры.

8. пример характеристика

-

Электролитическая полировка и металлографической наблюдения

- Для наблюдения за микроструктуры дендритов etch все образцы около 1 мин в смешанном растворе хлорной кислоты и абсолютного алкоголя в 1:27.

- Затем чистые образцы с ацетоном, сухой образца с вентилятором и наблюдать дендритных структуры с металлографический микроскоп.

-

Характеристика структуры фазы

- Характеризуют фазовую структуру и параметры решетки образцов по дифракции рентгеновских лучей (XRD) с CuKα облучения12,22.

Примечание: Используйте скорость сканирования 2°/мин. Перед измерением XRD подготовьте образцы тщательно, удалив любые поверхности стресс.

- Характеризуют фазовую структуру и параметры решетки образцов по дифракции рентгеновских лучей (XRD) с CuKα облучения12,22.

Результаты

Рисунок 7 показывает зависимость затухания потенциала на амплитуды напряжения для как-MnCuNiFeZnAl сплава образцы #1 - #7 и M2052 как литой. Результаты показывают, что демпфирующие способности образца #1 выше, чем у литой сплав M2052 (как показано на рис. 7a<...

Обсуждение

Чтобы гарантировать, что такого рода как Mn-Cu основе сплава обладает превосходной демпфирующие способности и отличные механические свойства, необходимо обеспечить стабильный химический состав, высокой чистоты и отличные кристаллической структуры отливок. Таким образом строгий контр?...

Раскрытие информации

Авторы не имеют ничего сообщать.

Благодарности

Мы даем благодаря финансовой поддержке Фонда национального естественных наук Китая (11076109), программа ученые Hong Kong (XJ2014045, G-YZ67), «1000 таланты план» из провинции Сычуань, талант введение программы Университета Сычуань ( YJ201410) и инновации и творческий эксперимент программа Университета Сычуань (20171060, 20170133).

Материалы

| Name | Company | Catalog Number | Comments |

| manganese | Daye Nonferrous Metals Group Holdings Co., Ltd. | DJMnB | produced by electrolysis |

| copper | Daye Nonferrous Metals Group Holdings Co., Ltd. | Cu-CATH-2 | produced by electrolysis |

| Nickel | Daye Nonferrous Metals Group Holdings Co., Ltd. | Ni99.99 | produced by electrolysis |

| Iron | Ningbo Jiasheng Metal Materials Co., Ltd. | YT01 | industrial pure Fe |

| Zinc | Daye Nonferrous Metals Group Holdings Co., Ltd. | 0# | produced by electrolysis |

| Aluminum | Daye Nonferrous Metals Group Holdings Co., Ltd. | Al99.90 | produced by electrolysis |

Ссылки

- Zener, C. . Elasticity and anelasticity of metals. , (1948).

- Jensen, J. W., Walsh, D. F. Manganese-Copper damping alloys. Bulletin 624. , (1965).

- Wang, X. Y., Peng, W. Y., Zhang, J. H. Martensitic twins and antiferromagnetic domains in gamma-MnFe(Cu) alloy. Materials Science and Engineering A. 438, 194-197 (2006).

- Wang, X. Y., Zhang, J. H. Structure of twin boundaries in Mn-based shape memory alloy: a HRTEM study and the strain energy driving force. Acta Materialia. 55 (15), 5169-5176 (2007).

- Yin, F. X., Ohsawa, Y., Sato, A., Kawahara, K. Decomposition behavior of the gamma(Mn) solid solution in a Mn-20Cu-8Ni-2Fe (at%) alloy studied by a magnetic measurement. Materials Transactions,JIM. 40 (5), 451-454 (1999).

- Dean, R. S., Potter, E. V., Long, J. R. Properties of transitional structures in Copper-Manganese alloys. Metallurgical and Materials Transactions, ASM. 34, 465-500 (1945).

- Yin, F. X., Ohsawa, Y., Sato, A., Kawahara, K. Temperature dependent damping behavior in a Mn-18Cu-6Ni-2Fe alloy continuously cooled in different rates from the solid solution temperature. Scripta Materialia. 38 (9), 1314-1346 (1998).

- Findik, F. Improvements in spinodal alloys from past to present. Materials and Design. 42 (42), 131-146 (2012).

- Yan, J. Z., Li, N., Fu, X., Zhang, Y. The strengthening effect of spinodal decomposition and twinning structure in MnCu-based alloy. Materials Science and Engineering A. 618, 205-209 (2014).

- Soriano-Vargas, O., Avila-Davila, E. O., Lopez-Hirata, V. M., Cayetano-Castro, N., Gonzalez-Velazquez, J. L. Effect of spinodal decomposition on the mechanical behavior of Fe-Cr alloys. Materials Science and Engineering A. 527 (12), 2910-2914 (2010).

- Yin, F. X. Damping behavior characterization of the M2052 alloy aimed for practical application. Acta Metallurgica Sinica. 39 (11), 1139-1144 (2003).

- Yin, F. X., Ohsawa, Y., Sato, A., Kohji, K. Decomposition of high temperature gamma(Mn) phase during continuous cooling and resultant damping behavior in Mn74.8Cu19.2Ni4.0Fe2.0 and Mn72.4Cu20.0Ni5.6Fe2.0 alloys. Materials Transactions, JIM. 39 (8), 841-848 (1998).

- Sakaguchi, T., Yin, F. X. Holding temperature dependent variation of damping capacity in a MnCuNiFe damping alloy. Scripta Materialia. 54 (2), 241-246 (2006).

- Tanji, T., et al. Measurement of damping performance of M2052 alloy at cryogenic temperatures. Journal of Alloys and Compounds. 355 (1-2), 207-210 (2003).

- Yin, F. X., Iwasaki, S., Sakaguchi, T., Nagai, K. Susceptibility of damping behavior to the solidification condition in the as-cast M2052 high-damping alloy. Key Engineering Materials. 319, 67-72 (2006).

- Yin, F. X., Ohsawa, Y., Sato, A., Kawahara, K. Characterization of the strain-amplitude and frequency dependent damping capacity in the M2052 alloy. Materials Transactions, JIM. 42 (3), 385-388 (2001).

- Zhong, Z. Y., et al. Mn segregation dependence of damping capacity of as-cast M2052 alloy. Materials Science and Engineering A. 660, 97-101 (2016).

- Liu, W. B., et al. Novel cast-aged MnCuNiFeZnAl alloy with good damping capacity and high service temperature toward engineering application. Materials Design. 106, 45-50 (2016).

- Cowlam, N., Shamah, A. M. A diffraction study of y-Mn-Cu alloys. Journal of Physics F: Metal Physics. 11 (1), 27-43 (1981).

- Yan, J. Z., et al. Effect of pre-deformation and subsequent aging on the damping capacity of Mn-20 at.%Cu-5 at.%Ni-2 at.%Fe alloy. Advanced Engineering Materials. 17 (9), 1332-1337 (2015).

- Zhang, Y., Li, N., Yan, J. Z., Xie, J. W. Effect of the precipitated second phase during aging on the damping capacity degradation behavior of M2052 alloy. Advances in Materials Research. 873, 36-41 (2014).

- Yin, F. X., Ohsawa, Y., Sato, A., Kawahara, K. X-ray diffraction characterization of the decomposition behavior of gamma(Mn) phase in a Mn-30 at.% Cu alloy. Scripta Materialia. 40 (9), 993-998 (1999).

- Yin, F. X., Ohsawa, Y., Sato, A., Kawahara, K. Phase decomposition of the gamma phase in a Mn-30 at.% Cu alloy during aging. Acta Materialia. 48 (6), 1273-1282 (2000).

- Ritchie, I. G., Sprungmann, K. W., Sahoo, M. Internal-friction in Sonoston - a high damping Mn/Cu-based alloy for marine propeller applications. Journal De Physique. 46 (C-10), 409-412 (1985).

- Kawahara, K., Sakuma, N., Nishizaki, Y. Effect of Fourth Elements on Damping Capacity of Mn-20Cu-5Ni Alloy. Journal of the Japan Institute of Metals. 57 (9), 1097-1100 (1993).

Перепечатки и разрешения

Запросить разрешение на использование текста или рисунков этого JoVE статьи

Запросить разрешениеThis article has been published

Video Coming Soon

Авторские права © 2025 MyJoVE Corporation. Все права защищены