Method Article

Производство надежных натуральное волокно заготовок с использованием бактериальной целлюлозы в качестве связующего

В этой статье

Резюме

Мы представляем новый способ изготовления жестких и надежных коротких заготовок из натуральных волокон с помощью процесса изготовления бумаги. Бактериальный целлюлоза действует одновременно в качестве связующего для свободных волокон и обеспечивает жесткость заготовок волокна. Эти заготовки могут вводиться со смолой, чтобы производить действительно зеленые иерархические композитов.

Аннотация

Новый метод изготовления жестких и надежных заготовок из натуральных волокон представлена здесь. Этот метод основан на процессе производства бумаги, в результате чего свободные и короткие сизаль волокна диспергируют в водной суспензии, содержащей бактериальную целлюлозу. Волокно и nanocellulose Затем суспензию фильтруют (с помощью вакуума или тяжесть) и влажный осадок на фильтре нажатии выдавить излишки воды, с последующей стадией сушки. Это приведет к hornification бактериальной целлюлозы сети, держа свободные натуральные волокна вместе.

Наша методика особенно подходит для изготовления жестких и прочных заготовок из гидрофильных волокон. Пористый и гидрофильной природы таких волокон приводит к значительному поглощению воды, рисунок в бактериальной целлюлозы, диспергированной в суспензии. Бактериальную целлюлозу затем будет отфильтрованное по отношению к поверхности этих волокон, образующих бактерий покрытие целлюлозы. Когда свободные волоконно-бактериальная клеткаулозы суспензию фильтруют и сушат, смежный бактериальную целлюлозу формирует сеть и hornified провести в противном случае свободные волокна вместе.

Введение бактериальной целлюлозы в заготовку привело к значительному увеличению механических свойств заготовки волокна. Это может быть связано с высокой жесткостью и прочностью бактериальной целлюлозы сети. С этой заготовки, возобновляемых высокой производительности иерархические композиты также могут быть изготовлены с использованием обычных способов производства композитных, такие как пленки смолы инфузии (RFI) или передачи полимерное формованное изделие (RTM). Здесь мы также описывают производство возобновляемых иерархических композитов с использованием двойной мешок вакуумным усилителем вливания смолы.

Введение

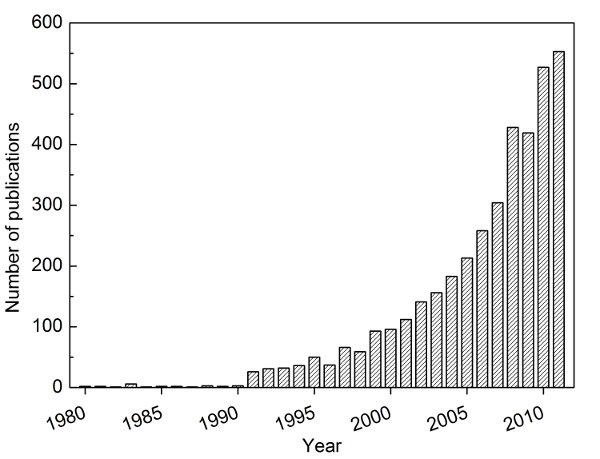

Неуклонно растущие цены на нефть и растущий спрос публики в интересах устойчивого будущего вызвали и возродил научные исследования и разработки зеленых материалов, особенно полимеров и композитов. К сожалению, термо-механические характеристики зеленых или возобновляемых полимеров часто ниже по сравнению с традиционными полимерами на основе нефтепродуктов 1. Например, в продаже полилактид (ПЛА) и полигидроксибутират (ПГБ) хрупки и обладают низкие температуры тепловой деформации. Одним из решений создания возобновляемых материалов, которые соответствуют или даже превышают производительность часто используемых на нефтяной основе конструкционных материалов, чтобы узнать из прошлого; Генри Форд используется композитный стратегии, т.е. объединения bio-based/renewable полимеров с армированием 2, в целях повышения свойства возобновляемых полимеров. Часто утверждают, что натуральные волокна служат идеальным кандидатом в качестве подкрепления из-за их низкой стоимости, низкой плотности, renewabiliти и способность к биологическому разложению 3. Из натурального волокна композиты видели возрождение в 1990-х, как можно увидеть на экспоненциальный рост числа рецензируемых научных публикаций (рис. 1) 4. Тем не менее, гидрофильный характер натуральных волокон и гидрофобных характеристик большинства термопластов часто обвиняют привести к плохой адгезии волокно-матрица 5, что часто приводит к снижению механических свойств полученных в результате армированных волокном полимерных композитов. Чтобы решить эту проблему, многочисленные исследователи пытались химически модифицировать поверхность натуральных волокон 6,7. Эти химические модификации включают ацетилирование 8, Силилирование 9, полимер прививки 10, изоцианатные лечения 11,12, использование малеинированного связующих веществ 13-17 и бензоилирования 18. Даже если эти химические обработки оказали природные волокна более гидрофобными, в результате натуральное волокно-укрепитьг полимеры еще не в состоянии поставить точки зрения механических характеристик 19. Thomason 20 предположили, что этот сбой может быть результатом анизотропность и высокой линейного теплового коэффициента расширения натуральных волокон. В дополнение к этому, натуральные волокна, также страдают от таких недостатков, как ограниченного температуре обработки 21, от партии к партии изменчивости 3, низкой прочностью на растяжение по сравнению с синтетическими волокнами, таких как стекло, арамидных или углеродных волокон и отсутствия подходящих производственных процессов на производить натуральные волокна армированных полимерных композитов. Таким образом, используя натуральные волокна в качестве подкрепления будет недостаточно, чтобы закрыть разрыв вышеупомянутый свойство-производительности между зеленых материалов и нефтяной основе полимеров.

Nanocellulose является новым зеленый укрепления агент. В частности, nanocellulose производится бактериями, например, от вида Acetobacter 22, также известный как бактериальных cellulosэ служит интересную альтернативу для проектирования зеленых материалов 23 из-за возможности эксплуатируя высокую жесткость и прочность целлюлозы кристаллов 24. Жесткость монокристалла целлюлозы, по оценкам, около 100-160 ГПа с использованием рентгеновской дифракции, спектроскопии комбинационного рассеяния света и численного моделирования 25-27. Это выше, чем стекловолокна ~ 70 ГПа, которые, однако, гораздо плотнее. Бактериальный целлюлоза (BC) является также по существу нано-размера с диаметром приблизительно 50 нм и несколько микрометров в длину 28. Мы описан способ для покрытия естественных (сизаль и конопли) волокон со слоями до н.э. культивированием Acetobacter xylinius в присутствии натуральных волокон 5,29,30. Это привело к улучшению межфазной адгезии между PLLA и BC-покрытием натуральных волокон 29,31. В целях упрощения процесса нанесения покрытия этих волокон, Lee и соавт. 31 разработал метод нанесения покрытия натуральный (сизаль) FibeRS без использования биореакторах. Этот метод основан процесс погружения суспензии, в результате чего сухие сизаля волокна погружают в до н.э. подвески. Расширение этого метода 32 является фильтрация воды суспензию, содержащую ослабленные волокон сизаля и BC для производства сизаля волокнистых заготовок, пригодных для типичного производства композитных конструкций.

протокол

1. Приготовление бактериальной целлюлозы, сизаль волокнистой суспензии

- Определить мокрой и сухой массы до н.э., измеряя влажную массу до н.э., после которой проводили вакуумную сушку влажного до н.э. при 80 ° С в течение ночи (O / N). После высыхания, измерить сухой массы до нашей эры.

- Измерьте количество мокрого н.э. налета, эквивалентной 18 г сухого до н.э. из заранее определенного мокрого на сухой массы до нашей эры.

- Вырезать влажные Пленочные BC на мелкие кусочки ~ 1-2 см, используя пару острых ножниц. После резки, замочить BC Пленочные в 1 л воды, чтобы позволить для гидратации срезанных Пленочные.

- Поток вырезать BC пленку в блендер и добавить соответствующее количество воды в блендер такой, что смешивание процесс пойдет гладко.

- Смешайте эти BC Пленочные в течение 2 мин.

- Налейте смешанный BC в 15 л емкости и добавить воду до общего объема воды не 14 L, составляя концентрацию BC в воде (0,1 г / мл)% (процентная масса бактериальной целлюлозы в ООНОбъем его воды). До н.э. Пленочные возможно, необходимо будет подавать в блендере в партиях для смешивания.

- Вырезать 72 г сыпучих волокон сизаля (или любого источника коротких натуральных волокон) в 1-2 см длинных волокон и добавить их в до н.э. подвески. Осторожно перемешивают суспензию дл обеспечени гомогенной дисперсии волокон сизаля в БК суспензии.

- Замочите волокон сизаля в этом подвески O / N.

2. Изготовление Сизаль преформ

- Открыть лист формы и закройте сливной вентиль.

- Заполните систему дистиллированной водой, пока уровень воды не достигнет подложки провод.

- Поместите формующую сетку 100 меш металла на вспомогательной сетки с центром в листовом пресс-формы.

- Закройте и зафиксируйте листа формы. Добавить дополнительную свежую воду, пока формирования провод не погружен в воду.

- Вылейте подготовленную сизаля волоконно-BC суспензии в листовой форме. Осторожно перемешивание суспензии для того, чтобы сизаль волокна равномерно распределеноuted по всей формы.

- Открыть выпускной клапан для слива воды, что приведет к образованию влажной фильтровальной лепешки, образованной сизаль волокна и ВС на формующую сетку. Сразу после канализации, откройте лист формы и снимите формирования провод.

- Поместите формующую сетку на листе промокательной бумаги. Дополнительные документы блоттинга размещены на верхней части фильтровальной лепешки, после чего металлическую пластину.

- Переверните фильтрационной корки вокруг. С формующую сетку в настоящее время перед верхней части, удалить формующую сетку и поместить дополнительную промокательной бумаги непосредственно поверх фильтровальной лепешки, после чего металлическую пластину.

- Поместите 10 кг веса в верхней части металлической пластины нажать воду. Когда промокательной бумаги полностью всасывается, замените блоттинга документы со свежими блоттинга бумаг и нажмите фильтрационной корки еще раз, используя вес 10 кг.

- Заменить промокательной бумаги 1 последний раз и выполнять окончательное нажатие 1 тонну в горячем прессе консолидировать волокнистой заготовки.

- Нагрейте горячего пресса до 120 ° С, чтобы помочь испарение остаточной воды. Это должно занять приблизительно 4 час. Снизить температуру горячего пресса до комнатной температуры (RT) и позволяют заготовка остыть до удаления из горячего пресса.

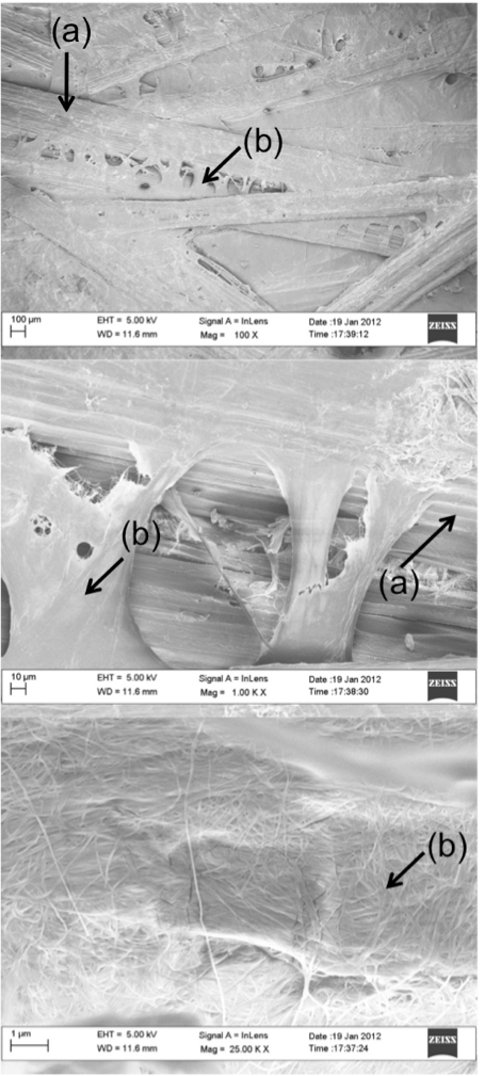

3. Сканирующей электронной микроскопии (SEM) из BC-сизаля волокнистой заготовки

- Отрежьте 2 × 2 см 2 BC-сизаля волокнистой заготовки.

- Придерживайтесь этого разреза заготовки на SEM заглушки использования углеродных вкладки.

- Пальто образец в Cr распыления для нанесения покрытий, работающего при 75 мА в течение 1 мин.

- Изображение на BC-сизаля волокнистой заготовки автоэмиссионного пушки SEM в режиме в-линзы, используя энергию луча 5 кВ.

Примечание: Не пытайтесь изображению сизаля-волокнистой заготовки без склеивания заготовки на пенек SEM с помощью проводящего клея. Свободные волокна будут отсасывается во время эвакуации камеры SEM и повредить электронную пушку.

4. Композитный Производство с использованием Vacuum помощи Смола Настой (VARI)

- Поместите заготовку в верхней части инструментальной стороне, которая состоит из непористой PTFE покрытием стекло выпуска ткани.

- Крышка заготовки с пористой PTFE покрытием стекло выпуска ткани, также известный как отслаивание слоя, а затем пористой среды потока. И жертвенная ткань и среду поток должен быть больше, что заготовка (см. рисунок 2 для процесса схеме).

- Поместите омега трубы в заданное подачи полимера и выходе VARI создана. Убедитесь, что омега трубки размещены в верхней части пористой среды потока, чтобы позволить смола распределить в VARI создана во время инфузии. Длина омега труб должно быть так велик, как рабочей среды.

- Место чувствительные к давлению ленты вокруг периферии создана.

- Убедитесь, что бумажная основа из чувствительных лент давления еще осталось на лентах в этой точке.

- Вставьте смолы подачи и выхода трубы в отверстияомега трубы и покрытия настроить с фторэтилен полимерной основе вакуумная пленка и запечатать его с помощью чувствительных к давлению лент.

- Закройте смолы трубку подачи. Расположите другой конец отводной трубки смолы в верхней части воздушного тканью.

- Поместите металлическую пластину на верхней части внутреннего мешка, где волокнистую заготовку, а затем кусочек сапуна тканью. Металлическая пластина должна быть размером заготовки.

- Определить положение, в котором через мешок вакуумного клапана должно быть и поместить нижнюю часть клапана в верхней части воздушного тканью.

- Поместите вакуумный герметик ленту вокруг внутреннего мешок и поместить вакуум вакуумная пленка поверх него и запечатать его. Избыток вакуумных мешков образуется пленка, складки.

- Поместите герметика ленты внутри складки, чтобы завершить уплотнение.

- Отрежьте небольшой «х» на вакуумных мешков фильма, где дно кусок клапан и винт в верхней части, чтобы завершить через мешок вакуумного клапана. Это Importaнт, чтобы избежать морщин в вакуумной упаковки пленки под верхней части, так как это может привести к путь утечки.

- Подключите быстроразъемный фитинг и тянуть вакуум. Во время этого процесса вакуумной упаковки в пленку могут быть перемещены и место, где избыток необходим. Проверьте на утечки.

- Подготовка смолы путем смешивания эпоксидной смолы и отвердителя в весовом соотношении 100 к 19. Дегазации смолы при пониженном давлении, чтобы удалить все захваченные пузырьки воздуха во время смешивания эпоксидной смолой и отвердителем.

- После того, как создан VARI определяется как утечка свободной, кормить смолы с помощью трубки, подключенной к омега трубки.

- Убедитесь, что смола подается медленно, так что он успевает пропитать в волокнистую заготовку. Разрешить смола вытекать из отводной трубки смолы и замочить в зоне воздушного тканью, пока пузырьки воздуха не наблюдается выходит из выпускной трубы.

- Закройте выходную трубку и позволяют смола вылечить в течение 24 ч при комнатной температуре, а затем пост-Куришаг нг при 50 ° С в течение 16 часов.

Примечание: (1) Цикл отверждения смолы зависит. (2) Это очень важно, что максимальная вакуум достигается в VARI настроить и нет утечек вакуума в создана. Бедный VARI настроить (не достижения максимальной вакуума или утечки) приведет к порам в выпускаемой композитов и значительно уменьшенным объема волокна фракции в композитах. (3) отношение эпокси-на-отвердителя смолы зависимыми. Пожалуйста, проверьте спецификацию продукта смолы для отношения эпоксидно-на-отвердителя перед смешиванием.

Результаты

Без нашей эры связующего, короткие, свободные сизаля волокна скрепляются только за счет трения и заграждений между волокнами. В результате этого заготовка свободно и он был не в состоянии поддерживать большой вес. 3 показана сизаль волокнистой заготовки без н.э. в качестве связующего вещества, с нагрузкой, приложенной в режиме изгиба 3-балльной шкале. Заготовку можно видеть довольно свободно, и когда нагрузка прикладывается путем добавления воды в полипропиленовую чашку, заготовка начинает отклоняться сильно. Нагрузка, приложенная эквивалентно 40 г воды. Однако, когда 20 мас.% BC был использован в качестве связующего для этих коротких и сыпучих сизаль волокна, жесткий волокнистую заготовку изготавливают. Это заготовка может выдержать нагрузку полного полипропиленовой чаши (~ 170 г) без значительного отклонения (рис. 3).

Сканирование электронной микрофотографии типичной BC-сизаля волокнистой заготовки показаны на рисунке 4. Н.э. можно увидеть, чтобы покрывающий поверхностьсизаля волокна. Этот эффект обусловлен гидрофильной природы сизаль волокна (или любых других натуральных волокон). Гидрофильный характер волокон сизаля поглощает воду, привлекая в до н.э., что рассеивается в среде. Поскольку BC больше, чем поры натуральных волокон, они не были способны проникать в волокна. Вместо этого они были отфильтрованы на поверхность волокон сизаль и формируют слой покрытия до н.э., когда волокна высушивали.

Механические характеристики этих волокнистых заготовок под натяжением приведены в таблице 1. Благодаря пористой природы волокнистых заготовок с пористостью ~ 70%, предел прочности при растяжении (нагрузка на единицу площади) заготовки не определена. Поэтому мы табулировать силы натяжения (нагрузки требуется на провал образца на единицу ширины, что на 15 мм в нашем эксперименте, материала) и индекс растяжение (растяжение силы на единицу поверхностной плотности) наших образца. Усилие растяжения и разрыв индекс 12,1 кН · м -1 и 15 Н · м · г -1 измеряли, соответственно, когда 20 мас.% BC был использован в качестве связующего. Тем не менее, Механические свойства при растяжении аккуратные преформ сизаля волокна не были измеримы как волокнистая заготовка свободно.

Фигура Легенды:

Рисунок 1. Количество публикаций в области естественных волокон и композитов. Данные были собраны из Интернета знаний с помощью поиска по ключевым словам «природных выдумка * 'и' композитного * ', соответственно. Получают из Бисмарк и др.. 4 с любезного разрешения от Американского научного Издательский ООО

files/ftp_upload/51432/51432fig2.jpg "/>

Рисунок 2. Схема двойной мешок вакуумным усилителем смолы инфузии.

Рисунок 3. Фотографии, иллюстрирующие разницу в жесткости на изгиб из сизаля волокнистых заготовок без (два верхних изображений) и с (нижние два изображения) до н.э. как связующего.

.. Рисунок 4 сканирующей электронной микрофотографии типичной натуральных волокон заготовки с помощью нашей эры в качестве связующего при различных увеличениях Топ: 100X, средний: 1000 X и дно: 25000 X, соответственно. (А) и (б) обозначает сисал волокна и BC нанофибрилл, соответственно.

| Материалы | Сила тяги (кН · м -1) | Индекс растяжение (Н · м · г -1) |

| Аккуратные сизаля заготовка | Не измеримы | Не измеримы |

| BC-сизаля заготовка | 12.1 ± 2.4 | 15 ± 3 |

Таблица 1. Прочностные свойства заготовок сизаль волокна с и без до н.э. в качестве связующего вещества.

Обсуждение

Мы показали в этом эксперименте, что свободные сизаля волокна могут быть связаны с нашей эры. Однако выбор волокон не ограничивается только сизаль волокна. Другие типы волокон, таких как лен и конопля, также может быть использован. В дополнение к этому, мы также показали, что древесную муку, переработанной бумаги и растворения целлюлозы могут быть также связаны в жестких и прочных заготовок с использованием BC связующего (результаты еще не опубликованы). Критерием является то, что волокна, используемые должны быть гидрофильными и поглощать воду. Как упомянуто выше, гидрофильный природа волокон будет поглощать воду, используя в БК, который диспергирован в среде. BC отфильтровывают от поверхности этих гидрофильных волокон и образует слой покрытия до н.э., когда волокна высушивали. В то время как бактериальную целлюлозу может быть нанесен вокруг натуральных волокон путем культивирования Acetobacter xylinus в присутствии натуральных волокон 5, 29, 30, этот процесс является трудоемким и повторноп.л. дорогие биореакторы с жестким контролем рН и содержания растворенного кислорода. Наш усовершенствованный способ, с другой стороны, основан на методе изготовления бумаги (т.е. дисперсионной натуральные волокна в БК суспензии) и нет необходимости в биореакторах 31.

Что касается применения натуральных волокон в композитах, случайно ориентированных нетканый материал (короткие и ориентированы случайным образом) из натуральных волокон преформы производятся Иглопрокалывание (по существу сшивание) полимерные волокна (обычно полиэстер) через сыпучих уплотненных волокон 33. Чтобы композита, заготовки волокна затем помещают в форму и придают с смолы. Полимеры волокна могут быть также смешаны с натуральными волокнами 34 (как правило, лен, пенька, джут или) или диспергируют в природный волокнистой суспензии и фильтровали под вакуумом 35 при высокой объемной полимерной фракции (50 об.%). Это полимерное волокно натуральное волокно-мат (брикет) затем затем нагревают для расплавления полимера рroduce композитной структуры. Последние процессы производства композитов по своей природе масштабируемой но ограничены по выбору полимерных волокон (полимер должен расплава при температурах ниже температуры деструкции волокон), которые могут быть использованы, чтобы сделать заготовок и, следовательно, тип матриц доступны сделать композитов. Используя наш метод, BC же действовать не только в качестве связующего, он также действует как нано-арматура 32. Как упомянуто выше, модуль Юнга индивидуального н.э. нановолокна, по оценкам, 114 ГПа. В то время как один прочность волокна на разрыв БК не известно, прочность на разрыв отдельных TEMPO окисленный древесных волокон и покрытый оболочкой недавно был измерен с использованием ультразвуковой кавитации, индуцированного 36. Прочность на разрыв между 0,8-1,5 ГПа была измерена для этих отдельных нановолокон. Эти механические свойства, наряду с обязательной потенциала до н.э., сделал до н.э. отличным кандидатом для получения действительно зеленый и случайно ориентированную короткий Натураль армированные волокном, бактериальной целлюлозы армированного возобновляемых композиты с механическими характеристиками, что превышает обычные армированных полимеров.

В перспективе композиционного производства, наш предпочитаемый производственный процесс является обсудили двойной мешок вакуумным усилителем смолы инфузии (DBVI) разработан Waldrop др. 37. В отличие от более традиционного одного мешка вакуумной помощь смолы инфузии (также известный как процесс Seemann 38), DBVI использует два независимых вакуумных мешков в процессе вливания (см. рисунок 2). В то время как процесс Seemann будет работать для производства композитов, этот процесс может пострадать от вакуумного мешка релаксации потока позади передней части смолы. Когда это происходит, область, где происходит релаксация будет чувствовать себя мягкой и губчатой. Релаксация вакуумный мешок приведет вакуумный мешок отходя от текучей среды в связи с льготным потока жидкой смолы в пути наименьшего сопротивления. Тего вызовет выпускаемой композиты иметь неравномерные фракции объема волокна (то есть смягченная область будет иметь объем ниже волокна фракцию, чем не-спокойной области вакуумного мешка). DBVI не страдает от этого недостатка, поскольку внутренний вакуумный мешок не релаксирует за потока перед жидкой смолы. В результате полученные композитные панели будет выше, чем средний объем фракции волокна и более равномерной толщины. Кроме того, использование внешнего вакуумного мешка обеспечивает избыточность в системе и улучшает вакуумную целостность процесса инфузии жидкости.

Раскрытие информации

Авторы не имеют ничего раскрывать.

Благодарности

Авторы хотели бы поблагодарить в Венский университет за поддержку Кил и Великобритании инженерным и физическим Научно-исследовательский совет (EPSRC) для последующей на фонд финансирования SRS и работу (EP/J013390/1).

Материалы

| Name | Company | Catalog Number | Comments |

| Bacterial cellulose | fzmb | 9004-34-6 | The CAS number is based on the CAS number for cellulose |

| Sisal fibers | Wigglesworth Co. Ltd, UK | The type of fibers can be substituted with any type of natural fibers | |

| Prime 20 ULV | SP Gurit | The type of resin can be substituted with any type of liquid resin designed for vacuum assisted resin infusion | |

| Formax standard sheet mould | Adirondack Machine Corporation | This piece of equipment could be replaced with a Büchner funnel. | |

| Vacuum pump | Edwards, UK | XDS 5 | |

| Hot plate | Wenesco Inc, USA | HP 1836-AH | |

| Porous PTFE coated glass release fabric | Tygavac Advaced Materials Ltd, UK | TFG075P | |

| Omega tubes | Tygavac Advaced Materials Ltd, UK | Omegaflow 313 | |

| Breather cloth | EasyComposites Ltd, UK | ||

| Pressure sensitive tapes | Aerovac, UK | SM5127 | |

| Vacuum bagging film (FEP) | Tygavac Advaced Materials Ltd, UK | RF260 | |

| Vacuum bagging film (Nylon) | Aerovac, UK | Capran 519 |

Ссылки

- Blaker, J. J., Lee, K. Y., Bismarck, A. Hierarchical composites made entirely from renewable resources. J. Biobased Mater. Bioenergy. 5, 1-16 (2011).

- Shurteff, W., Aoyagi, A. Henry Ford and his researchers - History of their work with soybeans, soyfoods and chemurgy (1928-2011): Extensively annotated bibliography and sourcebook. Soyinfo. (1928-2011), (2011).

- Bismarck, A., Mishra, S., Lampke, T., Mohanty, A. K., Misra, M., Drzal, L. T. Ch. 2, Plant Fibers as Reinforcement for Green Composites. Natural Fibers, Biopolymers and Biocomposites. , 37-108 (2005).

- Bismarck, A., et al. Recent Progress in Natural Fibre Composites: Selected Papers from the 3rd International Conference on Innovative Natural Fibre Composites for Industrial Applications, Ecocomp 2011 and BEPS 2011. J. Biobased Mater. Bioenergy. 6, 343-345 (2012).

- Pommet, M., et al. Surface modification of natural fibers using bacteria: Depositing bacterial cellulose onto natural fibers to create hierarchical fiber reinforced nanocomposites. Biomacromolecules. 9, 1643-1651 (2008).

- Lee, K. -. Y., Delille, A., Bismarck, A., Kalia, S., Kaith, B. S., Kaur, I. Ch. 6, Greener Surface Treatments of Natural Fibres for the Production of Renewable Composite Materials. Cellulose Fibers: Bio- and Nano-Polymer Composites. , 155-178 (2011).

- Kalia, S., Kaith, B. S., Kaur, I. Pretreatments of Natural Fibers and their Application as Reinforcing Material in Polymer Composites-A Review. Polym. Eng. Sci. 49, 1253-1272 (2009).

- Bledzki, A. K., Gassan, J. Composites reinforced with cellulose based fibres. Prog. Polym. Sci. 24, 221-274 (1999).

- Gousse, C., Chanzy, H., Cerrada, M. L., Fleury, E. Surface silylation of cellulose microfibrils: preparation and rheological properties. Polymer. 45, 1569-1575 (2004).

- Siro, I., Plackett, D. Microfibrillated cellulose and new nanocomposite materials: a review. Cellulose. 17, 459-494 (2010).

- Joseph, K., Thomas, S., Pavithran, C. Effect of chemical treatment on the tensile properties of short sisal fibre-reinforced polyethylene composites. Polymer. 37, 5139-5149 (1996).

- Siqueira, G., Bras, J., Dufresne, A. New Process of Chemical Grafting of Cellulose Nanoparticles with a Long Chain Isocyanate. Langmuir. 26, 402-411 (2010).

- Arbelaiz, A., et al. Mechanical properties of short flax fibre bundle/polypropylene composites: Influence of matrix/fibre modification, fibre content, water uptake and recycling. Composites Science and Technology. 65, 1582-1592 (2005).

- Gassan, J., Bledzki, A. K. The influence of fiber-surface treatment on the mechanical properties of jute-polypropylene composites. Compos. Pt. A-Appl. Sci. Manuf. 28, 1001-1005 (1997).

- Gauthier, R., Joly, C., Coupas, A. C., Gauthier, H., Escoubes, M. Interfaces in polyolefin/cellulosic fiber composites: Chemical coupling, morphology, correlation with adhesion and aging in moisture. Polym. Compos. 19, 287-300 (1998).

- George, J., Sreekala, M. S., Thomas, S. A review on interface modification and characterization of natural fiber reinforced plastic composites. Polym. Eng. Sci. 41, 1471-1485 (2001).

- Hornsby, P. R., Hinrichsen, E., Tarverdi, K. Preparation and properties of polypropylene composites reinforced with wheat and flax straw fibres. 2. Analysis of composite microstructure and mechanical properties. Journal of Materials Science. 32, 1009-1015 (1997).

- Joseph, P. V., Joseph, K., Thomas, S. Short sisal fiber reinforced polypropylene composites: the role of interface modification on ultimate properties. Compos. Interfaces. 9, 171-205 (2002).

- Thomason, J. L. Why are natural fibres failing to deliver on composite performance. Conference Proceedings of the 17th International Conference of Composite Materials. , (2009).

- Thomason, J. L. Dependence of Interfacial Strength on the Anisotropic Fiber Properties of Jute Reinforced Composites. Polym. Compos. 31, 1525-1534 (2010).

- Wielage, B., Lampke, T., Marx, G., Nestler, K., Starke, D. Thermogravimetric and differential scanning calorimetric analysis of natural fibres and polypropylene. Thermochim. Acta. 337, 169-177 (1999).

- Brown, A. J. The chemical action of pure cultivations of bacterium aceti. Journal of the Chemical Society, Transations. 49, 172-187 (1886).

- Lee, K. -. Y., Buldum, G., Mantalaris, A., Bismarck, A. More Than Meets the Eye in Bacterial Cellulose Biosynthesis, Bioprocessing, and Applications in Advanced Fiber Composites. Macromol. Biosci. 14, 10-32 (2014).

- Eichhorn, S. J., et al. Review: current international research into cellulose nanofibres and nanocomposites. Journal of Materials Science. 45, 1-33 (2010).

- Eichhorn, S. J., Davies, G. R. Modelling the crystalline deformation of native and regenerated cellulose. Cellulose. 13, 291-307 (2006).

- Matsuo, M., Sawatari, C., Iwai, Y., Ozaki, F. Effect of Orientation Distribution and Crystallinity on the Measurement by X-Ray-Diffraction of the Crystal-Lattice Moduli of Cellulose-I and Cellulose-II. Macromolecules. 23, 3266-3275 (1990).

- Hsieh, Y. C., Yano, H., Nogi, M., Eichhorn, S. J. An estimation of the Young's modulus of bacterial cellulose filaments. Cellulose. 15, 507-513 (2008).

- Lee, K. -. Y., et al. Surface only modification of bacterial cellulose nanofibres with organic acids. Cellulose. 18, 595-605 (2011).

- Juntaro, J., et al. Creating hierarchical structures in renewable composites by attaching bacterial cellulose onto sisal fibers. Adv. Mater. 20, 3122-3126 (2008).

- Juntaro, J., Pommet, M., Mantalaris, A., Shaffer, M., Bismarck, A. Nanocellulose enhanced interfaces in truly green unidirectional fibre reinforced composites. Compos. Interfaces. 14, 753-762 (2007).

- Lee, K. -. Y., Bharadia, P., Blaker, J. J., Bismarck, A. Short sisal fibre reinforced bacterial cellulose polylactide nanocomposites using hairy sisal fibres as reinforcement. Composites Part A-Applied Sciencce and Manufacturing. 43, 2065-2074 (2012).

- Lee, K. -. Y., Ho, K. K. C., Schlufter, K., Bismarck, A. Hierarchical composites reinforced with robust short sisal fibre preforms utilising bacterial cellulose as binder. Composites Science and Technology. 72, 1479-1486 (2012).

- Cincik, E., Koc, E. An analysis on air permeability of polyester/viscose blended needle-punched nonwovens. Textile Research Journal. 82, 430-442 (2012).

- Zhang, L., Miao, M. Commingled natural fibre/polypropylene wrap spun yarns for structured thermoplastic composites. Composites Science and Technology. 70, 130-135 (2010).

- Garkhail, S. K., Heijenrath, R. W. H., Peijs, T. Mechanical properties of natural-fibre-mat-reinforced thermoplastics based on flax fibres and polypropylene. Applied Composite Materials. 7, 351-372 (2000).

- Saito, T., Kuramae, R., Wohlert, J., Berglund, L. A., Isogai, A. An Ultrastrong Nanofibrillar Biomaterial: The Strength of Single Cellulose Nanofibrils Revealed via Sonication-Induced Fragmentation. Biomacromolecules. 14, 248-253 (2013).

- Waldrop, J. C., et al. Impregnating a fibrous reinforcing substrate with a resin, by using a vacuum and differential pressure in a dual chambered system. US patent. , (2001).

- Seemann, W. H. Vacuum assisted moulding of fibre reinforced plastic structures|in which even distribution of resin is ensured by removable medium having upwardly facing openings and connecting lateral passages. US patent. , (1989).

Перепечатки и разрешения

Запросить разрешение на использование текста или рисунков этого JoVE статьи

Запросить разрешениеСмотреть дополнительные статьи

This article has been published

Video Coming Soon

Авторские права © 2025 MyJoVE Corporation. Все права защищены