需要订阅 JoVE 才能查看此. 登录或开始免费试用。

Method Article

在煅烧炉中使用高氧浓度的 25 KWth钙循环试验装置的操作

摘要

本手稿描述了一种操作钙循环试验装置的程序, 用于在分解炉中高氧浓度的后碳捕获, 以减少或消除烟气循环。

摘要

钙循环 (CaL) 是一种后 CO2捕获技术, 适用于现有的发电厂的改造。CaL 过程使用石灰石作为一种便宜且易于使用的 CO2吸附剂。虽然这项技术得到了广泛的研究, 但还是有一些可供选择的办法, 使其更具经济可行性。其中之一是增加分解炉中的氧气浓度, 以减少或消除回收气体的数量 (CO2、H2O 和杂质);因此, 减少或除去加热循环气流所需的能量。此外, 由于燃烧强度的变化, 导致能量输入增加;这种能量是用来使吸热焙烧反应发生在没有再生的废气。本文介绍了在煅烧炉中采用100% 氧燃烧天然气的 CaL 试验装置的运行情况和初步结果。进入 carbonator 的气体是来自燃煤电厂或水泥工业的模拟烟气。还测试了几种石灰石粒度分布, 以进一步探讨此参数对该操作模式整体性能的影响。本文详细介绍了反应堆系统的结构、运行程序和结果。该反应器具有良好的流体力学稳定性和稳定的 CO2捕获, 其捕集效率可达 70%, 并可模拟燃煤电厂的烟气。

引言

CO2排放和由此产生的全球变暖是在过去几年中吸引了大量研究的重要环境问题。碳捕获和存储 (CCS) 已被公认为将 CO2的排放量减少到大气的潜在技术12。CCS 链中最具挑战性的部分是捕获 CO2, 这也是最昂贵的阶段3。因此, 人们一直把重点放在开发新技术, 以便从发电厂和其他工业设施中获取 CO2捕获。

CaL 作为后 CO2捕获技术, 是由清水et al.首次提出的4 CO2是由 cao 吸附剂在600-700 ° c 的反应器中捕获的, 称为 carbonator, 并根据 Eq 在850-950 ° c (在分解炉中) 的后续煅烧释放. (1), 生成高纯度 CO2流适用于隔离5,6。CaL 循环用流化床, 这是这一过程的最佳配置, 因为它们允许大量的固体从一个反应堆容易地循环到另一个4,5,6,7,8。

曹 (s) + CO2 (g) ⇔中亚3 (s) h25 ° =-178.2 焦/摩尔(1)

这一概念已在试点规模被证明在不同的组, 并与各种配置和规模, 如0.2 兆瓦th试点在斯图加特, 1 兆瓦的th在达姆施塔特的试点, 1.7 兆瓦th在 La Pereda 的试点和 1.9 MWth单位在台湾的9,10,11,12,13,14,15,16。虽然这一过程已被证明, 仍有可能提高其热效率, 如通过修改标准的操作条件和改变反应堆的结构设计。

在煅烧炉中, 研究了燃烧室与煅烧炉之间的热管, 而不是用氧燃烧燃料。co2捕获性能的结果与传统的 CaL 试验装置相比具有可比性, 但是, 该过程具有较高的工厂效率和较低的 co2规避成本17。马丁内斯et al.18研究了热集成的可能性, 以预热进入分解炉的固体材料, 并降低分解炉所需的热量。结果表明, 与标准情况相比, 煤耗减少了9%。其他研究热集成的可能性也考虑了内部和外部集成选项19。

从经济角度来看, 卡尔周期的主要问题之一是通过燃料燃烧来提供分解炉所需的能量20。为了减少甚至避免对分解炉的 CO2回收的需要, 提出了增加分解炉进水口内的氧浓度。这种替代办法降低了资本成本 (分解炉和空分装置的规模), 这可以大大提高这一过程的竞争力。利用吸热焙烧反应和大型 CaO/中亚3流从 carbonator 运行在较低温度下循环, 可以获得燃烧条件的剧烈变化 (这两个优点都不具备氧燃烧技术)。

这项工作的目的是制定一个标准的操作程序, 运行的 CaL 试点工厂与循环流化床 (CFB) carbonator 和鼓泡流化床 (BFB) 分解炉 100% O2浓度在分解炉的入口。在试验装置的调试过程中进行了几项试验活动, 以确保随着氧气浓度的增加, 正常运行。此外, 研究了三石灰石粒度分布 (100-200 µm; 200-300 µm; 300-400 µm), 探讨了该参数对粒子淘洗的影响以及在这种操作模式下的捕获效率。

Access restricted. Please log in or start a trial to view this content.

研究方案

1. 材料准备

- 将石灰石 (50 公斤的原料) 筛入所需的粒度分布 (300-400 和 #181; m 或其他分布取决于实验) 使用机械振动筛。在试验过程中, 将被筛的材料放在分解炉旁边的花盆中.

- 准备将材料分批放入反应器。批次一般为0.5 升或1升 (石灰石1升约为1.5 公斤), 但这可能因操作参数而异.

2。启动过程

警告: 这里达到极高的温度。需要适当的 PPE, 如手套, 眼睛眼镜, 实验室大衣和安全鞋.

- 加热电抗器

- 在 carbonator (60 升/分) 和分解炉 (20 升/分) 以及循环-密封 (10 升/分) 的流量计中启动低流量的 N 2 。

- 手动打开 carbonator 变压器。将 carbonator 的所有电气预热的温度设置为600和 #176; C.

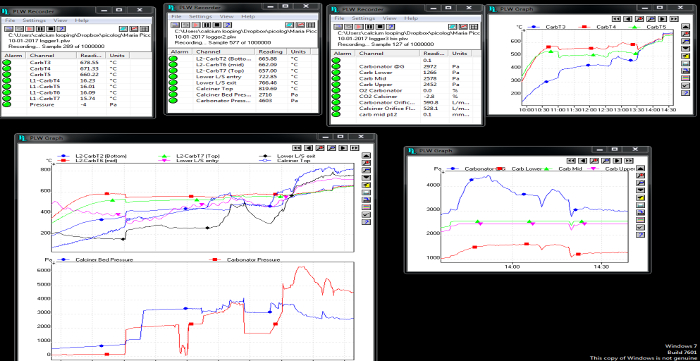

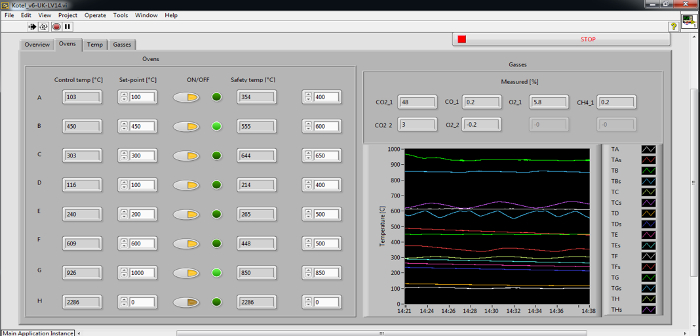

- 开始获取数据 (对于气体温度和压力, 请使用软件中的 "录制" 按钮)。这些数据包括两个反应堆的温度、压力和气体组成。在 图 1 和 图 2 中, 显示了数据采集系统的截图.

- 打开分解炉气体预热。将分解炉周围的加热器打开到600和 #176; C 通过热电偶在 BFB 内测量.

注: 温度、压力和气体成分等数据已经按照步骤2.1.3 的规定获得. - 把被筛的石灰石的 3 L 放入分解炉中的 BFB。首先打开顶部阀门, 在下管中引入材料, 关闭顶部阀门, 然后打开底部阀门, 使物料流入反应器.

- 将 BFB 中的物料加热到650以上 #176; C (由分解炉周围的电加热器).

注: 这通常需要〜1小时, 在此期间检查的数据采集和压力的流化床.

图 1: 温度和压力数据采集的截图两个反应堆. 请单击此处查看此图的较大版本.

图 2: 预热系统的温度数据采集的屏幕截图。 请单击此处查看此图的较大版本.

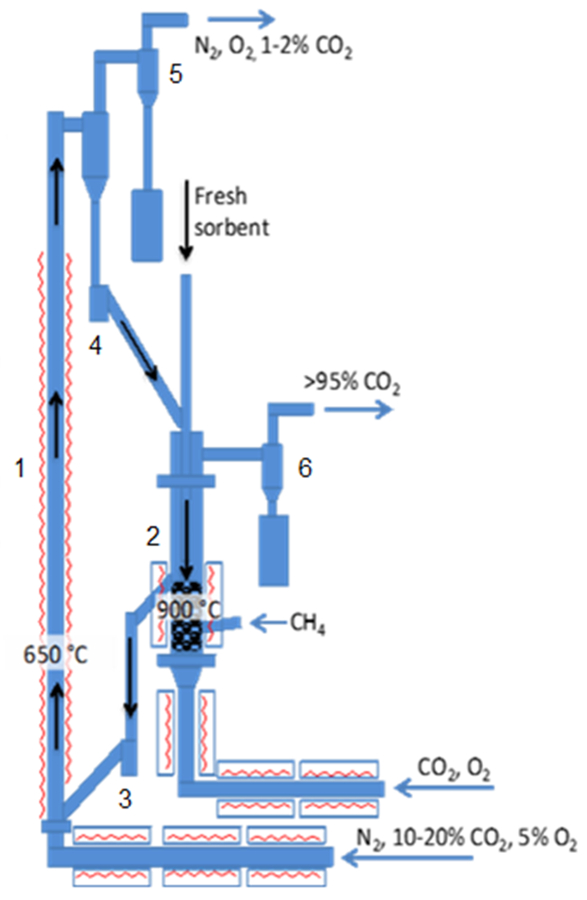

图 3:25 kW th (CFB carbonator 和 BFB 分解炉) 示意图. 1: carbonator;2: 煅烧炉;3: 下环密封;4: 上部圈-封印;5: carbonator 旋风;6: 分解炉旋风。 请单击此处查看此图的较大版本.

- 在分解炉中启动燃烧

- 将分解炉中的氧气浓度从0增加到40% 卷, 以确保在开始燃烧之前浓度稳定.

- 使用流量计手动启动天然气的化学计量流, 确保燃烧稳定.

注: 应小心增加天然气流量。检查数据是否显示适当的燃烧反应水平. - 通过调整天然气流量流量计提高分解炉中的氧气浓度 20%, 以确保化学计量燃烧.

注意: 这个过程应该非常小心地执行。如果有任何怀疑的出现, 燃烧是没有发生预期从初步计算, 然后停止天然气流量和开关的氧气流向氮气的安全运行。确定此差异的来源。此过程的总工期约为 1 h. - 实现100% 氧气浓度的天然气燃烧.

注: 在所有的测试中, 温度和气体成分的数据应该被仔细地遵循, 特别是当燃烧发生在100% 氧气中的时候. - 添加石灰石0.5 升增量, 直到有7升在流化床。煅烧焙烧炉流化床中的所有物料 (估计煅烧温度为800-850 和 #176; C 用于分解炉中的批次和以下批次的煅烧温度).

- 增加 N 的流量 2 在 carbonator 中开始循环。定期检查循环查看端口, 确保流通正常.

- 在启动 CO 2 捕获之前, 煅烧钻机中所有可用的石灰石.

3。稳定操作

- 手动将碳化气体从 N 2 转换为15% 卷 co 2 使用流量计, 这使得煅烧石灰石开始捕获 co 2 。

- 使用流量计调整分解炉中的流, 以实现稳定的930-950 和 #176; 通过调节天然气 (NG) 和氧气 (在最佳流态化体系内) 的流量, 在分解炉中进行温度的 C。O 2 流通常为 100%, 具有足够的床料, 但在整个实验过程中都进行了调整.

- 当物料在活动中开始下降时 (5% CO 2 在 carbonator 出口处的浓度, 这是在步骤2.1.3 中所描述的软件连续获取的), 添加更多的石灰石.

4。关闭过程

- 手动关闭使用流量计的天然气流量, 并减少氧气流量, 并将两个反应堆中的气体转换为 N 2 。关闭所有加热器 (分解炉和 carbonator).

- 允许钻机的库存温度降低 (通常过夜), 并在室温下清空反应堆.

- 称量所提取的固体并进行标准筛分析。特征材料: 法, 成分 (X 射线荧光光谱法, XRF) 21 , 22 和显微结构 (扫描电子显微镜, SEM)。

Access restricted. Please log in or start a trial to view this content.

结果

实验设置如图 3所示。该装置包括两个相互连接的流化床。即 carbonator 为4.3 米高、0.1 米内径 (ID) 的 CFB;而分解炉是一个 BFB, 具有1.2 米的高度和0.165 米的 ID。从一个反应堆到另一个反应器的固体输送由两个循环密封的氮气流化控制。两个反应堆通过预热线送入气体混合物, 两者都是电加热的;此外, 分解炉采用天然气, 以燃烧所需的热量进行吸热煅烧和?...

Access restricted. Please log in or start a trial to view this content.

讨论

根据焙烧反应的吸热性质, 以及固体在不同温度下在两个反应堆之间循环的事实, 在100% 卷氧气入口的煅烧炉的运行是可以实现的。此操作模式旨在通过降低资本和运营成本, 使 CaL 流程更具经济前景。由于烟气的回收利用 (主要是 CO2、水蒸气和未 O2) 被减少或甚至消除, 因此对此流进行预热所消耗的热量较低。因此, 需要较少的氧气和更小的空分所需要。由于这种配置中的气体流量?...

Access restricted. Please log in or start a trial to view this content.

披露声明

作者没有什么可透露的。

致谢

导致这些结果的研究得到了欧共体的煤炭和钢铁研究基金 (rfc) 根据赠款协议编号 RFCR-CT-2014-00007 的资助。这项工作由英国碳捕获和存储研究中心 (UKCCSRC) 资助, 作为呼叫2项目的一部分。UKCCSRC 得到了工程和物理科学研究理事会 (EPSRC) 的支持, 作为研究理事会英国能源方案的一部分, 由商业、能源和工业战略部 (BEIS-原 DECC) 提供额外资金。作者还要感谢 Mr. 马丁 Roskilly 在整个工作过程中的巨大帮助。

Access restricted. Please log in or start a trial to view this content.

材料

| Name | Company | Catalog Number | Comments |

| Longcal limestone | Loncliffe | Longcal SP52 | n/a |

| Mechanical Shaker | SWECO | LS24S544+C | Mechanical siever to separate particles |

| Oxygen | BOC | n/a | BOC cylinders |

| Nitrogen | BOC | n/a | BOC tank |

| Carbon dioxide | BOC | n/a | BOC tank |

| Natural gas | n/a | n/a | Taken from the line |

参考文献

- Bernstein, L., Lee, A., Crookshank, S. Carbon dioxide capture and storage: a status report. Climate Policy. 6 (2), 241-246 (2011).

- Boot-Handford, M. E., et al. Carbon capture and storage update. Energy Environmental Science. 7 (1), 130-189 (2014).

- Herzog, H. J. Scaling up carbon dioxide capture and storage: from megatons to gigatons. Energy Economics. 33 (4), 597-604 (2011).

- Shimizu, T., Hirama, T., Hosoda, H., Kitano, K., Inagaki, M., Tejima, K. A twin fluid-bed reactor for removal of CO2 from combustion processes. Chemical Engineering Research and Design. 77 (1), 62-68 (1999).

- Blamey, J., Anthony, E. J., Wang, J., Fennell, P. S. The calcium looping cycle for large-scale CO2 capture. Progress in Energy and Combustion Science. 36 (2), 260-279 (2010).

- Masnadi, M. S., Grace, J. R., Bi, X. T., Ellis, N., Lim, C. J., Butler, J. W. Biomass/coal steam co-gasification integrated with in-situ CO2 capture. Energy. 83, 326-336 (2015).

- Abanades, J. C., Anthony, E. J., Lu, D. Y., Salvador, C., Alvarez, D. Capture of CO2 from combustion gases in a fluidized bed of CaO. AIChE Journal. 50 (7), 1614-1622 (2004).

- Hughes, R. W., Lu, D. Y., Anthony, E. J., Macchi, A. Design, process simulation and construction of an atmospheric dual fluidized bed combustion system for in situ CO2 capture using high-temperature sorbents. Fuel Processing Technology. 86 (14), 1523-1531 (2005).

- Lu, D. Y., Hughes, R. W., Anthony, E. J. Ca-based sorbent looping combustion for CO2 capture in pilot-scale dual fluidized beds. Fuel Processing Technology. 89 (12), 1386-1395 (2008).

- Hawthorne, C., et al. CO2 capture with CaO in a 200 kWth dual fluidized bed pilot plant. Energy Procedia. 4, 441-448 (2011).

- Sánchez-Biezma, A., et al. Postcombustion CO2 capture with CaO. Status of the technology and next steps towards large scale demonstration. Energy Procedia. 4, 852-859 (2011).

- Dieter, H., Hawthorne, C., Zieba, M., Scheffknecht, G. Progress in calcium looping post combustion CO2 capture: successful pilot scale demonstration. Energy Procedia. 37, 48-56 (2013).

- Arias, B., et al. Demonstration of steady state CO2 capture in a 1.7 MWth calcium looping pilot. International Journal of Greenhouse Gas Control. 18, 237-245 (2013).

- Ströhle, J., Junk, M., Kremer, J., Galloy, A., Epple, B. Carbonate looping experiments in a 1MWth pilot plant and model validation. Fuel. 127, 13-22 (2014).

- Bidwe, A. R., Hawthorne, C., Dieter, H., Dominguez, M. A., Zieba, M., Scheffknecht, G. Cold model hydrodynamic studies of a 200kWth dual fluidized bed pilot plant of calcium looping process for CO2 Capture. Powder Technology. 253, 116-128 (2014).

- Chang, M. H., et al. Design and experimental testing of a 1.9 MWth calcium looping pilot plant. Energy Procedia. 63, 2100-2108 (2014).

- Reitz, M., Junk, M., Ströhle, J., Epple, B. Design and operation of a 300kWth indirectly heated carbonate looping pilot plant. International Journal of Greenhouse Gas Control. 54, 272-281 (2016).

- Martínez, A., Lara, Y., Lisbona, P., Romeo, L. M. Energy penalty reduction in the calcium looping cycle. International Journal of Greenhouse Gas Control. 7, 74-81 (2012).

- Perejón, A., Romeo, L. M., Lara, Y., Lisbona, P., Martínez, A., Valverde, J. M. The calcium-looping technology for CO2 capture: on the important roles of energy integration and sorbent behavior. Appl Energy. 162, 787-807 (2016).

- Mantripragada, H. C., Rubin, E. S. Calcium looping cycle for CO2 capture: Performance, cost and feasibility analysis. Energy Procedia. 63, 2199-2206 (2014).

- ASTM C1271-99(2012), Standard Test Method for X-ray Spectrometric Analysis of Lime and Limestone. (2012), ASTM International. West Conshohocken, PA. C1271-C1299 (2012).

- ASTM C25-11e2, Standard Test Methods for Chemical Analysis of Limestone, Quicklime, and Hydrated Lime. , ASTM International. West Conshohocken, PA. C25-C11 (2011).

- Alonso, M., Rodríguez, N., Grasa, G., Abanades, J. C. Modelling of a fluidized bed carbonator reactor to capture CO2 from a combustion flue gas. Chem Eng Sci. 64 (5), 883-891 (2009).

- Manovic, V., Anthony, E. J. Parametric study on the CO2 capture capacity of CaO-based sorbents in looping cycles. Energy Fuels. 22 (3), 1851-1857 (2008).

- Duhoux, B., Mehrani, P., Lu, D. Y., Symonds, R. T., Anthony, E. J., Macchi, A. Combined Calcium Looping and Chemical Looping Combustion for Post-Combustion Carbon Dioxide Capture: Process Simulation and Sensitivity Analysis. Energy Technol. 4 (10), 1158-1170 (2016).

- Erans, M., Manovic, V., Anthony, E. J. Calcium looping sorbents for CO2 capture. Appl Energy. 180, 722-742 (2016).

- Basu, P. A study of agglomeration of coal-ash in fluidized beds. The Canadian Journal of Chemical Engineering. 60 (6), 791-795 (1982).

Access restricted. Please log in or start a trial to view this content.

转载和许可

请求许可使用此 JoVE 文章的文本或图形

请求许可This article has been published

Video Coming Soon

版权所属 © 2025 MyJoVE 公司版权所有,本公司不涉及任何医疗业务和医疗服务。