Zum Anzeigen dieser Inhalte ist ein JoVE-Abonnement erforderlich. Melden Sie sich an oder starten Sie Ihre kostenlose Testversion.

Method Article

Betrieb einer 25 KWth Calcium Looping Pilot-Anlage mit hohen Sauerstoffkonzentrationen in der Calcinator

In diesem Artikel

Zusammenfassung

Dieses Manuskript beschreibt ein Verfahren zum Betrieb eine Pilotanlage für post-Combustion-CO2-Abscheidung mit hohen Sauerstoffkonzentrationen in der Calcinator zur Verringerung oder Beseitigung der Rauchfang Gas Recycling Schleife Kalzium.

Zusammenfassung

Calcium looping (CaL) ist eine Nachverbrennung CO2 -Capture-Technologie, die für die Nachrüstung bestehenden Anlagen geeignet ist. Der CaL-Prozess nutzt Kalkstein als billig und überall verfügbar CO2 Sorbens. Während die Technologie umfassend untersucht worden, gibt es ein paar Möglichkeiten, die angewendet werden könnte, um wirtschaftlich rentabel zu machen. Dazu gehört, erhöhen die Sauerstoffkonzentration in den Calcinator zur Verminderung oder Beseitigung der recycelten Gasmenge (CO-2, H2O und Verunreinigungen); Daher verringern oder entfernen die notwendige Energie, um die recycelten Gasstrom zu erhitzen. Darüber hinaus gibt es eine daraus resultierende Zunahme der Energieeintrag durch die Änderung in der Intensität der Verbrennung; Diese Energie wird verwendet, um die endothermen Kalzinierung Reaktion in der Abwesenheit von recycelten Rauchgase auftreten zu ermöglichen. Dieser Beitrag stellt den Betrieb und die ersten Ergebnisse einer CaL-Pilotanlage mit 100 % Sauerstoff Verbrennung von Erdgas in den Calcinator. Das Gas kommt in der Karbonator war ein simulierter Rauchgas aus einem Kohle-Kraftwerk oder Zementindustrie. Mehreren Kalkstein Partikelgrößenverteilungen sind auch getestet, um die Wirkung dieses Parameters auf die Gesamtleistung dieser Betriebsart weiter zu erforschen. Die Konfiguration das Reaktorsystem, die Betriebsabläufe und die Ergebnisse sind in diesem Dokument ausführlich beschrieben. Der Reaktor zeigte gute hydrodynamische Stabilität und stabile CO2 -Abscheidung mit Capture Wirkungsgrade von bis zu 70 % mit einem Gasgemisch, das Rauchgas von einem Kohlekraftwerk zu simulieren.

Einleitung

CO2 -Emissionen und die daraus resultierende globale Erwärmung sind kritische Umweltprobleme, die eine große Menge an Forschung in den letzten Jahren angezogen haben. Kohlenstoffabscheidung und-Speicherung (CCS) als eine mögliche Technologie zur Verringerung der CO2 -Emissionen in die Atmosphäre1,2anerkannt. Der schwierigste Teil der CCS-Kette ist die Erfassung von CO2, das ist auch der teuerste Stufe3. In der Folge gab es ein Schwerpunkt auf die Entwicklung neuer Technologien für CO2 -Abscheidung aus Kraftwerken und anderen Industrieanlagen.

CaL als eine Nachverbrennung CO2 Capture-Technologie wurde zuerst von Shimizu Et Al. vorgeschlagen 4 CO2 wird durch eine CaO-basierte erfasst Sorbens auf 600-700 ° C in einem Reaktor eine Karbonator genannt, und veröffentlicht durch nachfolgende Kalzinierung bei 850-950 ° C (in einem Calcinator) gemäß GL. (1), einen hochreinen CO2 Strom produzieren geeignet für Sequestrierung5,6. Die CaL-Zyklus nutzt fluidisierte Betten, die eine optimale Konfiguration für diesen Prozess darstellen, da sie große Mengen an Feststoffen ermöglichen leicht aus einem Reaktor verbreitet werden, die anderen4,5,6 , 7 , 8.

CaO (s) + CO2 (g) ⇔ CaCO3 (s) ΔH25 ° C =-178.2 kJ/Mol (1)

Dieses Konzept wurde im Pilotmaßstab von verschiedenen Gruppen und mit unterschiedlichen Konfigurationen und Skalen, wie z. B. 0,2 MWth -Pilot in Stuttgart, der 1 MW-th -Pilot in Darmstadt, der 1,7 MW-th -Pilot in La Pereda nachgewiesen und dem 1,9 MWth Gerät in Taiwan9,10,11,12,13,14,15,16. Obwohl dieser Prozess erwiesen hat, gibt es noch Möglichkeiten zur Steigerung ihrer thermischen Wirkungsgrad, wie z. B. durch Ändern der standard Betriebsbedingungen und Änderungen in der Gestaltung der Reaktor-Konfiguration.

Die Verwendung von Heatpipes zwischen Brennkammer und Calcinator wurde anstelle von Sauerstoff verbrennen Kraftstoff in den Calcinator untersucht. Die Ergebnisse für die CO2 Capture Performance sind vergleichbar mit denen einer herkömmlichen CaL Pilot-Anlage, jedoch dabei hat höhere Pflanze Wirkungsgrade und niedrigere CO2 Vermeidung kostet17. Martínez Et al. 18 untersucht die Integrationsmöglichkeiten von Wärme, um das feste Material in den Calcinator vorheizen und reduzieren Sie die Hitze in den Calcinator benötigt. Die Ergebnisse zeigten 9 % Reduktion der Kohleverbrauch verglichen mit derjenigen der Standardfall. Weitere untersuchten Möglichkeiten Wärmeintegration haben auch interne und externe Integration Optionen19berücksichtigt.

Eines der Hauptprobleme des Kreislaufs CaL aus wirtschaftlicher Sicht ist die Energieversorgung in den Calcinator mittels Kraftstoff Verbrennung20benötigt. Erhöhung der Sauerstoffkonzentration in den Calcinator Bucht wird vorgeschlagen, um zu verringern oder sogar zu vermeiden die Notwendigkeit der CO2 -Recycling zu den Calcinator. Diese Alternative reduziert die Investitionskosten (reduzierte Größe der Calcinator und Trennung Lufteinheiten (ASU)), die die Wettbewerbsfähigkeit dieses Prozesses deutlich verbessern können. Die drastische Veränderungen in die Verbrennungsbedingungen durch Nutzung der endothermen Kalzinierung Reaktion und den großen CaO/CaCO3 Fluss im Umlauf aus dem Karbonator Betrieb bei niedrigeren Temperaturen erreicht werden kann (weder Vorteil gibt es mit der Oxy-Verbrennungstechnik).

Diese Arbeit soll eine Betriebsanweisung für den Betrieb einer Pilotanlage CaL mit einer zirkulierenden fluidisiert Bett (CFB) Karbonator und einem sprudelnden fluidisiert Bett (BFB) Calcinator mit 100 % O2 -Konzentration in den Calcinator Einlass zu entwickeln. Verschiedene experimentelle Aktionen ausgeführt wurden während der Inbetriebnahme der Pilotanlage zur ordnungsgemäßen Betrieb als der Sauerstoff Konzentration erhöht. Auch wurden drei Kalkstein Partikelgrößenverteilungen (100-200 µm, 200-300 µm, 300-400 µm) untersucht, um zu untersuchen, wie dieser Parameter wirkt sich auf die Sammelnetzwerk von Partikeln und Effizienz in dieser Betriebsart zu erfassen.

Access restricted. Please log in or start a trial to view this content.

Protokoll

1. Material Vorbereitung

- Sieb der Kalkstein (~ 50 kg Rohstoff) die gewünschte Korngrößenverteilung (300-400 µm oder eine andere Distribution abhängig von dem Experiment) mit einem mechanischen Schüttler. Setzen Sie das gesiebte Material in Töpfen neben den Calcinator für die Fütterung während dem Test

- Bereiten das Material in Chargen in den Reaktor eingebracht werden. Die Stapel sind in der Regel 0,5 L oder 1 L (1 L aus Kalkstein ist etwa 1,5 kg), aber dies hängt von den Betriebsparametern.

2. Start-up-Verfahren

Vorsicht: extrem hohe Temperaturen werden hier erreicht. Geeignete PSA wie Handschuhe, Brillen, Labor Mantel und Sicherheitsschuhe erforderlich sind.

- Erwärmung der Reaktoren

- beginnen die low-Flow von N 2 im Karbonator (60 L/min) und Calcinator (20 L/min) sowie die Schleife-Dichtungen (10 L/min) in der Rotametern.

- Die Karbonator Transformatoren manuell schalten. Stellen Sie die Temperatur alle elektrischen Vorwärmer von der Karbonator bei 600 ° c

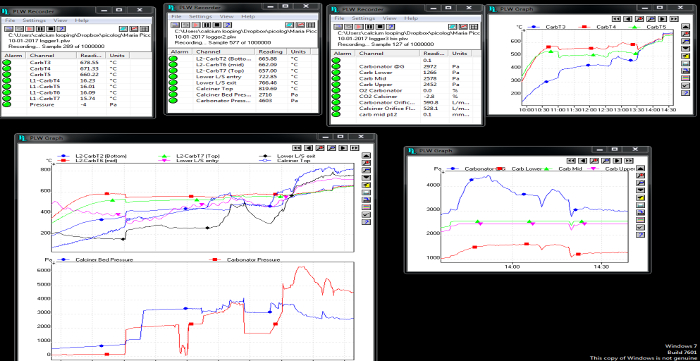

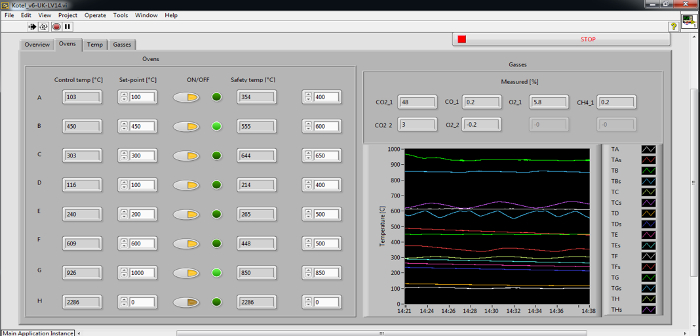

- Datenerfassung starten (für Gastemperaturen und drücke, verwenden Sie die Schaltfläche "Aufnahme" in der Software). Die Daten enthalten, Temperaturen, Drücke und Gaszusammensetzung der beiden Reaktoren. In Abbildung 1 und Abbildung 2 sind Screenshots von das Datenerfassungssystem gezeigt.

- Schalten Sie den Calcinator Gas Vorwärmer. Schalten Sie die Heizung um den Calcinator auf 600 ° C gemessen innerhalb der BFB über ein Thermoelement.

Hinweis: Daten wie Temperatur, Druck und Gas Zusammensetzung sind bereits erworben wird, wie in Schritt 2.1.3. - 3 L aus dem gesiebten Kalkstein in der BFB in den Calcinator genommen. Zuerst das obere Ventil öffnen, stellen das Material im Down-Rohr und das obere Ventil zu schließen, dann unten Ventil öffnen, so dass das Material in den Reaktor fließt.

- Erhitzen des Materials in die BFB auf über 650 ° C (durch die elektrische Heizung um den Calcinator).

Hinweis: Dies dauert in der Regel ~ 1 h, während dieser Zeit Überprüfung der Datenerfassung und der Druck in den verwirbelten Betten.

Abbildung 1: Screenshot von Temperatur und Druck Datenerfassung für beide Reaktoren. Bitte klicken Sie hier für eine größere Version dieser Figur.

Abbildung 2: Screenshot des Temperatur-Datenerfassung für das Vorwärmen System. Bitte klicken Sie hier für eine größere Version dieser Figur.

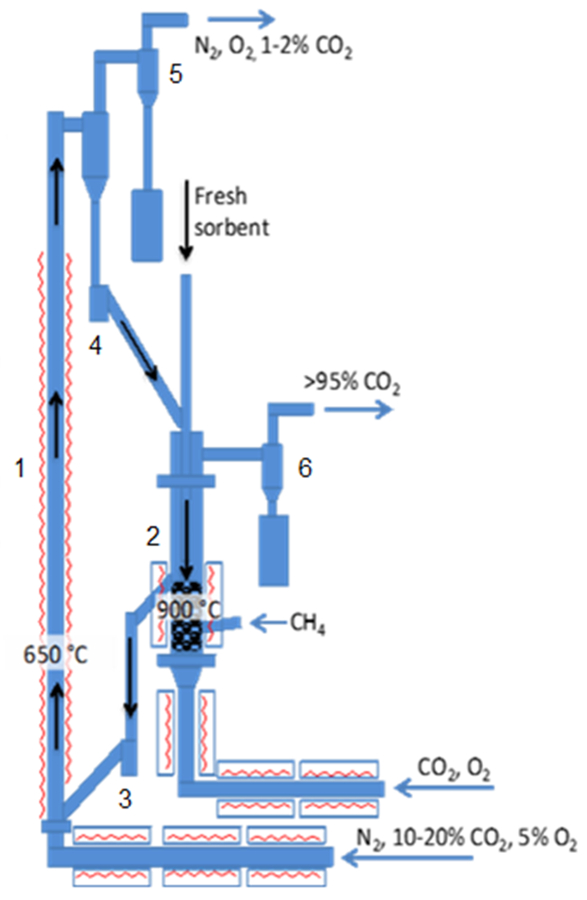

Abbildung 3: Schematische von den 25 kW th CaL (CFB Karbonator und BFB Calcinator). 1: Karbonator; 2: Calcinator; 3: senken Sie Schleife-Siegel; 4: obere Schleife-Siegel; 5: Karbonator Zyklon; 6: Calcinator Zyklon. Bitte klicken Sie hier für eine größere Version dieser Figur.

- Verbrennung im Calcinator starten

- die Sauerstoffkonzentration in den Calcinator von 0, 40 % Vol, um sicherzustellen, dass die Konzentration stabil ist, bevor die Verbrennung erhöhen.

- Beginnen die stöchiometrische Strömung von Erdgas, die manuell über ein Rotameter dafür sorgen, dass die Verbrennung stabil ist.

Hinweis: Die Erdgas-Strömung sollte vorsichtig erhöht werden. Überprüfen Sie, ob die Daten ein angemessenes Maß an Verbrennungsreaktion zeigen. - Erhöhen die Sauerstoffkonzentration in den Calcinator in Schritten von 20 % Vol durch Anpassen der Erdgas Strom Rotameter zur stöchiometrischen Verbrennung gewährleisten.

Hinweis: Dieser Vorgang sollte mit äußerster Vorsicht durchgeführt werden. Wenn Verdacht entsteht, dass die Verbrennung nicht erwartungsgemäß aus dem vorläufigen Berechnungen auftritt dann stoppen Sie die Strömung von Erdgas und wechseln Sie die Sauerstoffzufuhr zu Stickstoff für den sicheren Betrieb zu. Die Quelle dieser Diskrepanz zu identifizieren. Die Gesamtdauer dieses Prozesses ist etwa 1 h. - Erreichen 100 % Sauerstoff Konzentration Erdgas Verbrennung.

Hinweis: Die Temperatur- und Gas Zusammensetzung Daten sorgfältig befolgt werden während der Tests, aber vor allem bei die Verbrennung findet in 100 % Sauerstoff. - Add Kalkstein in Schritten von 0,5 L bis 7 L gibt es in der Wirbelschicht. Das Material in der Wirbelschicht den Calcinator (geschätzte Kalzinierung Temperatur ist 800-850 ° C für den Batch in den Calcinator und Calcinator Temperatur für die folgenden Chargen vorhanden) Calcine.

- Erhöhen den Fluss der N 2 in der Karbonator um die Durchblutung zu starten. Überprüfen der Zirkulation Viewport regelmäßig, um richtige Zirkulation sicherzustellen.

- Alle verfügbaren Kalkstein zirkuliert im Rigg vor Beginn der CO 2-Abscheidung calcine.

3. Stabilen Betrieb

- manuell umschalten das Kohlensäure-Gas aus N 2 bis 15 % Vol CO 2 unter Verwendung der Rotameter, wodurch den kalzinierte Kalkstein mit der Erfassung der CO 2 beginnen.

- Stellen Sie die Ströme in den Calcinator manuell mithilfe der Rotametern, um eine stabile 930-950 ° C Temperatur in den Calcinator durch Regulierung der Erdgas (NG) und Sauerstoff (innerhalb des Regimes optimale Fluidisierung) zu erreichen. O 2 läuft in der Regel 100 % mit genügend Bettmaterial vorhanden,, aber es wird während des Experiments angepasst.

- Wenn das Material beginnt zu Rückgang der Aktivität (über 5 % CO 2-Konzentration am Ausgang der Karbonator, die kontinuierlich von der Software erworben wird, wie in Schritt 2.1.3 beschrieben), fügen Sie mehr Kalkstein.

4. Abschaltung Verfahren

- manuell schalten Sie den Erdgas-Fluss mit der Rotameter die Sauerstoffzufuhr zu verringern und die Gase in beiden Reaktoren, N 2 zu wechseln. Schalten Sie alle Heizungen (Calcinator und Karbonator).

- Ermöglichen die Temperatur des Inventars des Rigs (normalerweise über Nacht) zu verringern, und die Reaktoren zu leeren, wenn sie bei Raumtemperatur sind.

- Wiegen die extrahierten Feststoffe und führen Sie eine standard Siebanalyse. Das Material zu charakterisieren: Porosimetrie, Zusammensetzung (Röntgen-Fluoreszenz-Spektrometrie, RFA) 21 , 22 und mikroskopische Struktur (Rasterelektronenmikroskopie, SEM).

Access restricted. Please log in or start a trial to view this content.

Ergebnisse

Die Versuchsanordnung ist in Abbildung 3dargestellt. Die Anlage besteht aus zwei miteinander verbundenen fluidisiert Betten. Es ist nämlich der Karbonator CFB mit 4,3 m Höhe und 0,1 m Innendurchmesser (ID); während die Calcinator BFB mit 1,2 m Höhe und 0,165 m-ID. Der solide Transport aus einem Reaktor zum anderen wird durch zwei Loop-Dichtungen mit Stickstoff fluidisiert gesteuert. Beide Reaktoren sind eine Mischung von Gas durch eine Vorwärmzeit Linie ...

Access restricted. Please log in or start a trial to view this content.

Diskussion

Der Betrieb von den Calcinator mit einer Bucht des 100 % Vol Sauerstoff ist erreichbar, basierend auf der Nutzung der endothermen Natur der Kalzinierung Reaktion, sowie die Tatsache, die die Feststoffe zwischen den beiden Reaktoren bei unterschiedlichen Temperaturen zu zirkulieren. Diese Betriebsart zielt darauf ab, die CaL-Prozess wirtschaftlich aussichtsreiche durch Reduktion von Kapital und Betriebskosten. Als das Recycling des Rauchabzugs Gas (vor allem CO2, Wasserdampf und nicht umgesetztes O2)...

Access restricted. Please log in or start a trial to view this content.

Offenlegungen

Die Autoren haben nichts preisgeben.

Danksagungen

Die Forschung führt zu diesen Ergebnissen wird finanziell von der Europäischen Gemeinschaft Forschungsfonds für Kohle und Stahl (RFCS) unter Vereinbarung n ° RFCR-CT-2014-00007 gewähren. Diese Arbeit wurde von der UK Carbon Capture and Storage Research Centre (UKCCSRC) im Rahmen des Call 2 Projekte finanziert. UKCCSRC wird unterstützt von der Engineering and Physical Sciences Research Council (EPSRC) als Bestandteil des Research Council UK Energieprogramm, mit zusätzlichen Mitteln aus der Fachbereich Wirtschaft, Energie- und industriepolitische Strategie (BEIS - ehemals DECC). Die Autoren möchten auch Herr Martin Roskilly für seine enorme Hilfe im Laufe dieser Arbeit danken.

Access restricted. Please log in or start a trial to view this content.

Materialien

| Name | Company | Catalog Number | Comments |

| Longcal limestone | Loncliffe | Longcal SP52 | n/a |

| Mechanical Shaker | SWECO | LS24S544+C | Mechanical siever to separate particles |

| Oxygen | BOC | n/a | BOC cylinders |

| Nitrogen | BOC | n/a | BOC tank |

| Carbon dioxide | BOC | n/a | BOC tank |

| Natural gas | n/a | n/a | Taken from the line |

Referenzen

- Bernstein, L., Lee, A., Crookshank, S. Carbon dioxide capture and storage: a status report. Climate Policy. 6 (2), 241-246 (2011).

- Boot-Handford, M. E., et al. Carbon capture and storage update. Energy Environmental Science. 7 (1), 130-189 (2014).

- Herzog, H. J. Scaling up carbon dioxide capture and storage: from megatons to gigatons. Energy Economics. 33 (4), 597-604 (2011).

- Shimizu, T., Hirama, T., Hosoda, H., Kitano, K., Inagaki, M., Tejima, K. A twin fluid-bed reactor for removal of CO2 from combustion processes. Chemical Engineering Research and Design. 77 (1), 62-68 (1999).

- Blamey, J., Anthony, E. J., Wang, J., Fennell, P. S. The calcium looping cycle for large-scale CO2 capture. Progress in Energy and Combustion Science. 36 (2), 260-279 (2010).

- Masnadi, M. S., Grace, J. R., Bi, X. T., Ellis, N., Lim, C. J., Butler, J. W. Biomass/coal steam co-gasification integrated with in-situ CO2 capture. Energy. 83, 326-336 (2015).

- Abanades, J. C., Anthony, E. J., Lu, D. Y., Salvador, C., Alvarez, D. Capture of CO2 from combustion gases in a fluidized bed of CaO. AIChE Journal. 50 (7), 1614-1622 (2004).

- Hughes, R. W., Lu, D. Y., Anthony, E. J., Macchi, A. Design, process simulation and construction of an atmospheric dual fluidized bed combustion system for in situ CO2 capture using high-temperature sorbents. Fuel Processing Technology. 86 (14), 1523-1531 (2005).

- Lu, D. Y., Hughes, R. W., Anthony, E. J. Ca-based sorbent looping combustion for CO2 capture in pilot-scale dual fluidized beds. Fuel Processing Technology. 89 (12), 1386-1395 (2008).

- Hawthorne, C., et al. CO2 capture with CaO in a 200 kWth dual fluidized bed pilot plant. Energy Procedia. 4, 441-448 (2011).

- Sánchez-Biezma, A., et al. Postcombustion CO2 capture with CaO. Status of the technology and next steps towards large scale demonstration. Energy Procedia. 4, 852-859 (2011).

- Dieter, H., Hawthorne, C., Zieba, M., Scheffknecht, G. Progress in calcium looping post combustion CO2 capture: successful pilot scale demonstration. Energy Procedia. 37, 48-56 (2013).

- Arias, B., et al. Demonstration of steady state CO2 capture in a 1.7 MWth calcium looping pilot. International Journal of Greenhouse Gas Control. 18, 237-245 (2013).

- Ströhle, J., Junk, M., Kremer, J., Galloy, A., Epple, B. Carbonate looping experiments in a 1MWth pilot plant and model validation. Fuel. 127, 13-22 (2014).

- Bidwe, A. R., Hawthorne, C., Dieter, H., Dominguez, M. A., Zieba, M., Scheffknecht, G. Cold model hydrodynamic studies of a 200kWth dual fluidized bed pilot plant of calcium looping process for CO2 Capture. Powder Technology. 253, 116-128 (2014).

- Chang, M. H., et al. Design and experimental testing of a 1.9 MWth calcium looping pilot plant. Energy Procedia. 63, 2100-2108 (2014).

- Reitz, M., Junk, M., Ströhle, J., Epple, B. Design and operation of a 300kWth indirectly heated carbonate looping pilot plant. International Journal of Greenhouse Gas Control. 54, 272-281 (2016).

- Martínez, A., Lara, Y., Lisbona, P., Romeo, L. M. Energy penalty reduction in the calcium looping cycle. International Journal of Greenhouse Gas Control. 7, 74-81 (2012).

- Perejón, A., Romeo, L. M., Lara, Y., Lisbona, P., Martínez, A., Valverde, J. M. The calcium-looping technology for CO2 capture: on the important roles of energy integration and sorbent behavior. Appl Energy. 162, 787-807 (2016).

- Mantripragada, H. C., Rubin, E. S. Calcium looping cycle for CO2 capture: Performance, cost and feasibility analysis. Energy Procedia. 63, 2199-2206 (2014).

- ASTM C1271-99(2012), Standard Test Method for X-ray Spectrometric Analysis of Lime and Limestone. (2012), ASTM International. West Conshohocken, PA. C1271-C1299 (2012).

- ASTM C25-11e2, Standard Test Methods for Chemical Analysis of Limestone, Quicklime, and Hydrated Lime. , ASTM International. West Conshohocken, PA. C25-C11 (2011).

- Alonso, M., Rodríguez, N., Grasa, G., Abanades, J. C. Modelling of a fluidized bed carbonator reactor to capture CO2 from a combustion flue gas. Chem Eng Sci. 64 (5), 883-891 (2009).

- Manovic, V., Anthony, E. J. Parametric study on the CO2 capture capacity of CaO-based sorbents in looping cycles. Energy Fuels. 22 (3), 1851-1857 (2008).

- Duhoux, B., Mehrani, P., Lu, D. Y., Symonds, R. T., Anthony, E. J., Macchi, A. Combined Calcium Looping and Chemical Looping Combustion for Post-Combustion Carbon Dioxide Capture: Process Simulation and Sensitivity Analysis. Energy Technol. 4 (10), 1158-1170 (2016).

- Erans, M., Manovic, V., Anthony, E. J. Calcium looping sorbents for CO2 capture. Appl Energy. 180, 722-742 (2016).

- Basu, P. A study of agglomeration of coal-ash in fluidized beds. The Canadian Journal of Chemical Engineering. 60 (6), 791-795 (1982).

Access restricted. Please log in or start a trial to view this content.

Nachdrucke und Genehmigungen

Genehmigung beantragen, um den Text oder die Abbildungen dieses JoVE-Artikels zu verwenden

Genehmigung beantragenThis article has been published

Video Coming Soon

Copyright © 2025 MyJoVE Corporation. Alle Rechte vorbehalten