Un abonnement à JoVE est nécessaire pour voir ce contenu. Connectez-vous ou commencez votre essai gratuit.

Method Article

Exploitation d’un 25 KWe Calcium bouclage pilote avec des Concentrations d’oxygène élevé dans le concassé

Dans cet article

Résumé

Ce manuscrit décrit une procédure pour faire fonctionner un bouclage usine-pilote de captage post-combustion avec des concentrations d’oxygène élevé dans le concassé afin de réduire ou d’éliminer le recyclage de gaz de cheminée de calcium.

Résumé

Calcium en boucle (CaL) est une technologie de capture postcombustion CO2 qui convient à la modernisation des centrales existantes. La CaL utilise calcaire comme un bon marché et facilement disponible CO2 absorbants. Alors que la technologie a été largement étudiée, il y a quelques options disponibles qui pourraient être appliquées pour la rendre plus rentable. L’un d'entre eux est d’augmenter la concentration d’oxygène dans le concassé pour réduire ou éliminer la quantité de gaz recyclé (CO2, H2O et impuretés) ; par conséquent, diminuant ou supprimant l’énergie nécessaire pour chauffer le flux de gaz recyclés. En outre, il y a une augmentation de l’apport énergétique en raison du changement dans l’intensité de combustion ; cette énergie est utilisée pour activer la réaction endothermique calcination à se produire en l’absence des gaz d’échappement recyclé. Cet article présente le fonctionnement et les premiers résultats d’une usine pilote de CaL à la combustion de l’oxygène 100 % du gaz naturel dans le concassé. Le gaz entrant dans l’appareil à eau gazeuse est un gaz de combustion simulée d’une centrale au charbon ou l’industrie du ciment. Plusieurs granulométries calcaires sont également testés pour explorer davantage l’effet de ce paramètre sur les performances globales de ce mode de fonctionnement. La configuration du système réacteur, les modalités de fonctionnement et les résultats sont décrits en détail dans cet article. Le réacteur a montré la bonne stabilité hydrodynamique et capture de2 CO stable, avec un rendement de capture jusqu'à 70 % d’un mélange de gaz simulant les fumées d’une centrale électrique au charbon.

Introduction

Émissions de CO2 et le réchauffement global qui en résulte sont des enjeux environnementaux qui ont attiré un grand nombre de recherches dans les dernières années. Le captage et le stockage (CCS) a été reconnu comme un potentiel technologique pour réduire les émissions de CO2 dans l’atmosphère1,2. La partie la plus difficile de la chaîne CCS est la capture du CO2, qui est aussi le plus coûteux de stade3. En conséquence, il y a eu une discussion sur le développement de nouvelles technologies pour la capture de CO2 des centrales électriques et autres installations industrielles.

CaL comme une technologie de capture postcombustion CO2 , a été proposée par Shimizu et al. 4 CO2 est capturée par un CaO sorbant à 600-700 ° C dans un réacteur appelé un appareil à eau gazeuse et publié par calcination ultérieure à 850-950 ° C (dans un concassé) selon l' équation (1), pour produire un courant de2 CO haute pureté convient pour le piégeage du5,6. Le cycle de CaL utilise les lits fluidisés, qui représentent une configuration optimale pour ce processus, car ils permettent à de grandes quantités de matières solides à distribuer facilement provenant d’un réacteur à l’autre de5,4,6 , 7 , 8.

CaO (s) + CO2 (g) ⇔ CaCO3 (s) ΔH25 ° C =-178.2 kJ/mol (1)

Ce concept a été démontré à l’échelle pilote par divers groupes et avec des configurations différentes et des échelles, comme le pilote MWth 0,2 à Stuttgart, le pilote de 1 MWth Darmstadt,, le pilote de 1,7 MWth dans La Pereda et l’unité de 1,9 MWth dans Taiwan9,10,11,12,13,14,15,16. Bien que ce processus a été prouvé, il y a toujours des possibilités pour accroître son efficacité thermique, tels qu’en modifiant les conditions de fonctionnement standards et les changements dans la conception de la configuration du réacteur.

L’utilisation de caloducs entre la chambre de combustion et concassé a étudié au lieu d’oxy-combustion carburant dans le concassé. Les résultats de la performance capture de CO2 sont comparables à ceux d’une usine-pilote de CaL conventionnelle, cependant, ce processus a une efficacité accrue de plante et plus faible CO2 évitement coûte17. Martinez et al. 18 a étudié les possibilités d’intégration de chaleur pour préchauffer la matière solide entrant dans le haut et réduire la chaleur nécessaire dans le concassé. Les résultats ont montré la réduction de 9 % de la consommation de charbon par rapport à celle de l’affaire standard. Autres possibilités étudiées pour intégration de chaleur ont également examiné l’intégration interne et externe options19.

L’un des principaux problèmes du cycle CaL du point de vue économique est de fournir l’énergie nécessaire dans le concassé au moyen de la combustion de carburant20. Augmentation de la concentration d’oxygène dans l’inlet du concassé est proposé afin de réduire ou même éviter la nécessité de recycler2 CO pour le concassé. Cette solution permet de réduire les coûts en capital (taille réduite des unités de séparation concassé et de l’air (ASU)), qui peuvent d’améliorer sensiblement la compétitivité de ce processus. Le changement radical dans les conditions de combustion peut être obtenu en exploitant la réaction endothermique calcination et le grand CaO/CaCO3 flux circulant de l’appareil à eau gazeuse fonctionnant à des températures plus basses (ni avantage est disponible avec la technologie oxy-combustion).

Cet ouvrage vise à développer un mode opératoire normalisé pour faire fonctionner une usine pilote de CaL avec un saturateur à lit fluidisé circulant (CFB) et un concassé de propagation d’un lit fluidisé (BFB) avec une concentration de 100 % O2 à inlet du concassé. Plusieurs campagnes expérimentales ont été exécutés au cours de la mise en service de l’usine pilote à assurer le bon fonctionnement comme l’oxygène concentration a augmenté. En outre, trois distributions de taille de la particule de calcaire (100-200 µm, 200 à 300 µm, 300-400 µm) ont été étudiées pour étudier comment ce paramètre affecte l’élutriation des particules et capturer l’efficacité dans ce mode de fonctionnement.

Access restricted. Please log in or start a trial to view this content.

Protocole

1. préparation de matériel

- tamis le calcaire (~ 50 kg de matières premières) à la distribution granulométrique désiré (300-400 µm ou une autre distribution selon l’expérience) à l’aide d’un agitateur mécanique. Mettre le matériel tamisé dans des pots à côté du concassé d’alimentation durant le test.

- Préparer le matériel dans les lots destinés à être introduits dans le réacteur. Les lots sont généralement 0,5 L ou 1 L (1 L de calcaire est d’environ 1,5 kg), mais cela peut varier selon les paramètres de fonctionnement.

2. Procédure de démarrage

attention : des températures extrêmement élevées soient atteints ici. EPI adapté tel que des gants, lunettes, chaussures de sécurité et manteau de laboratoire sont nécessaires.

- Mise en température des réacteurs

- commencer le faible débit du N 2 dans l’appareil à eau gazeuse (60 L/min) et concassé (20 L/min) ainsi que de la boucle-joints d’étanchéité (10 L/min) les rotamètres.

- Allumez manuellement les transformateurs de l’appareil à eau gazeuse. Régler la température de tous les préchauffeurs électriques de l’appareil à eau gazeuse à 600 ° C.

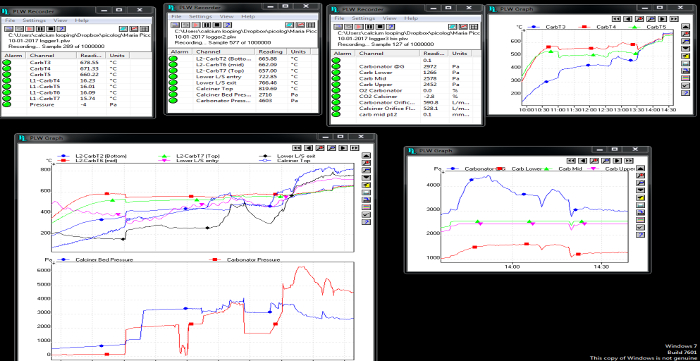

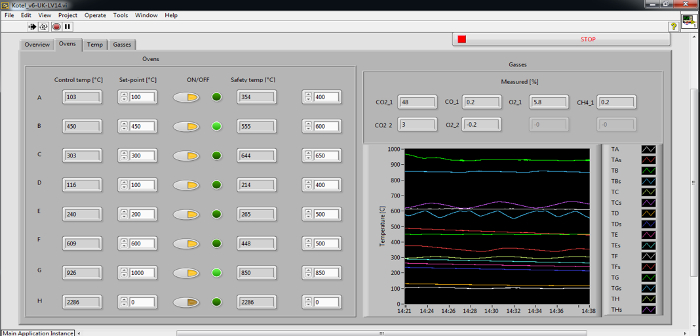

- Commencent à acquérir des données (pour les températures et pressions, utilisez le bouton d’enregistrement dans le logiciel). Les données comprennent des températures, de pressions et de composition des gaz des deux réacteurs. Dans la Figure 1 et Figure 2, captures d’écran du système d’acquisition de données sont affichées.

- Allumez le concassé préchauffeurs de gaz. Allumez le chauffage autour du concassé et 600 ° C, mesurée à l’intérieur de la BFB via un thermocouple.

NOTE : Données telles que la composition de la température, de pression et de gaz sont déjà acquis comme indiqué dans l’étape 2.1.3. - Mettre 3 L du calcaire tamisé dans la BFB dans le concassé. Tout d’abord ouvrir la vanne supérieure, introduire la matière dans le bas-tuyau et fermer la vanne supérieure, puis ouvrez la vanne de fond afin que le matériau se jette dans le réacteur.

- Chauffer le matériau dans le BFB à plus de 650 ° C (par le chauffage électrique autour du concassé).

NOTE : Cela prend habituellement environ 1 h, au cours de ce contrôle au moment de l’acquisition des données et des pressions dans les lits fluidisés.

figure 1 : capture d’écran d’acquisition de données de température et de pression pour les deux réacteurs. s’il vous plaît cliquez ici pour visionner une version agrandie de cette figure.

figure 2 : capture d’écran d’acquisition de données de température pour le système de préchauffage. s’il vous plaît cliquez ici pour visionner une version agrandie de cette figure.

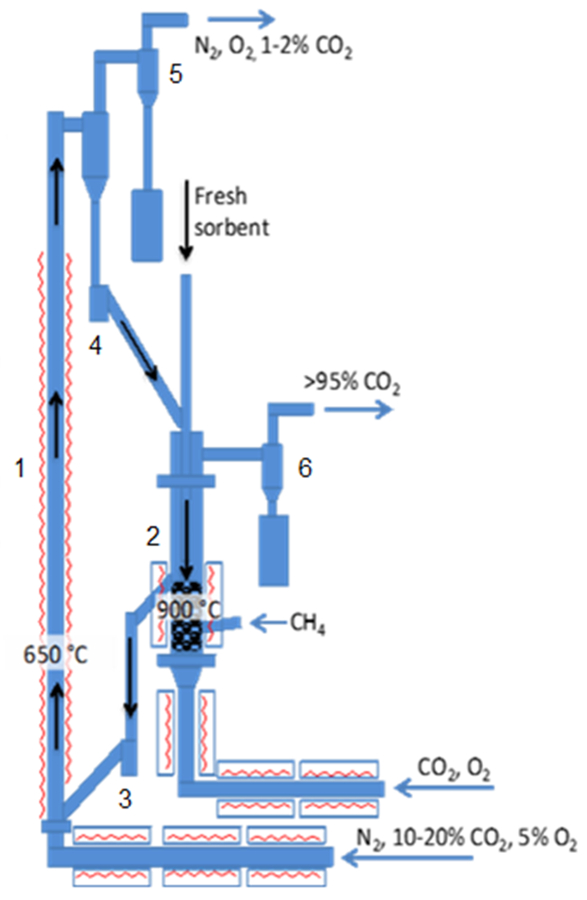

figure 3 : schéma des 25 kW th CaL (saturateur BFC et concassé BFB). 1 : appareil à eau gazeuse ; 2 : concassé ; 3 : boucle-joint ; inférieur 4 : boucle-joint d’étanchéité supérieur ; 5 : cyclone d’appareil à eau gazeuse ; 6 : cyclone concassé. s’il vous plaît cliquez ici pour visionner une version agrandie de cette figure.

- commencer la combustion en concassé

- augmenter la concentration d’oxygène dans le concassé de 0 à 40 % vol, en vous assurant que la concentration est stable avant de commencer la combustion.

- Amorcer l’écoulement stoechiométrique de gaz naturel manuellement à l’aide d’un rotamètre en vous assurant que la combustion est stable.

Remarque : Le débit de gaz naturel devrait être augmenté avec précaution. Vérifier que les données montrent un niveau approprié de la réaction de combustion. - Augmenter la concentration d’oxygène dans le concassé par incréments de 20 % vol en ajustant le rotamètre de débit de gaz naturel pour assurer une combustion stoechiométrique.

Remarque : Ce processus doit être effectué avec un soin extrême. En cas de tout soupçon que la combustion ne se produit pas comme prévu dans les calculs préliminaires puis arrêter l’écoulement du gaz naturel et passer le débit d’oxygène à l’azote pour une exploitation sûre. Identifier la source de cet écart. La durée totale de ce processus est d’environ 1 h. - Combustion du gaz naturel atteindre 100 % oxygène concentration.

NOTE : Les données de composition de gaz et la température devraient être soigneusement suivies tout au long de tous les tests, mais surtout quand la combustion se déroule en 100 % oxygène. - Ajouter calcaire par incréments de 0,5 L dans le lit fluidisé, il y a 7 L. Calcine tout le matériel dans le lit fluidisé du concassé (la température estimée calcination est 800-850 ° C pour le lot présent dans le haut et la température de concassé pour les lots suivants).

- Augmenter le débit du N 2 dans l’appareil à eau gazeuse pour démarrer la circulation. Vérifier la circulation vue port régulièrement afin de garantir une circulation appropriée.

- Calcine tous le calcaire disponible circulant dans le banc d’essai avant de démarrer la capture de 2 CO.

3. Stabilité d’opération

- basculer manuellement du gaz de carbonatation de N 2 à 15 % vol CO 2 à l’aide du rotamètre, qui permet le calcaire calciné commencer la capture de CO 2.

- Ajuste les débits dans le concassé manuellement en utilisant les rotamètres pour atteindre une température stable de 930-950 ° C dans le concassé en régulant le débit de gaz naturel (GN) et l’oxygène (dans le régime de fluidisation optimale). L’écoulement de 2 O est généralement de 100 % avec un matériau suffisamment, mais dans l’ensemble de l’expérience, il est ajusté.

- Lorsque le matériau commence à décliner en activité (au-dessus de 5 % CO 2 concentration à la sortie de l’appareil à eau gazeuse, qui est acquis en permanence par le logiciel comme indiqué au point 2.1.3), ajoutez la plus calcaire.

4. Arrêt procédure

- manuellement désactiver le flux de gaz naturel en utilisant le rotamètre et diminuer le débit d’oxygène et passer les gaz dans les deux réacteurs N 2. Éteindre tous les appareils de chauffage (concassé et saturateur).

- Que la température de l’inventaire de la plate-forme à diminuer (normalement pendant la nuit) et vider les réacteurs, quand ils sont à température ambiante.

- Peser les solides extraits et effectuer une analyse par tamisage standard. Caractériser le matériau : porosimétrie, composition (spectrométrie de fluorescence x, XRF) 21 , 22 et structure microscopique (microscopie électronique, SEM).

Access restricted. Please log in or start a trial to view this content.

Résultats

Le montage expérimental est illustré à la Figure 3. L’usine comprend deux interconnectés fluidisé-lits. À savoir, l’appareil à eau gazeuse est un CFB avec hauteur de 4,3 m et 0,1 m de diamètre interne (ID) ; alors que le haut est un BFB avec 1,2 m de hauteur et 0,165 m ID. Le transport solide provenant d’un réacteur à l’autre est contrôlé par deux boucle-joints fluidisés avec de l’azote. Les deux réacteurs sont nourris avec un mélang...

Access restricted. Please log in or start a trial to view this content.

Discussion

L’opération de la concassé avec une entrée d’oxygène vol 100 % est réalisable, basée sur l’exploitation de la nature endothermique de la réaction de calcination, mais aussi le fait que les solides de circulent entre les deux réacteurs à différentes températures. Ce mode de fonctionnement vise à rendre le processus de CaL économiquement plus prometteur par réduction de capital et coûts d’exploitation. Comme le recyclage des fumées gaz (principalement CO2, vapeur d’eau et n’ayant pas ...

Access restricted. Please log in or start a trial to view this content.

Déclarations de divulgation

Les auteurs n’ont rien à divulguer.

Remerciements

La recherche ayant abouti à ces résultats a reçu un financement du Fonds de recherche de la Communauté européenne du charbon et acier (RFC) sous accorde le contrat n ° Convention RFCR-CT-2014-00007. Ce travail a été financé par le UK Carbon Capture et le stockage Research Centre (UKCCSRC) dans le cadre de projets Call 2. UKCCSRC est pris en charge par le génie et Physical Sciences Research Council (EPSRC) dans le cadre du Programme d’énergie du Research Council UK, avec un financement complémentaire du ministère de l’entreprise, l’énergie et stratégie industrielle (BEIS - anciennement DECC). Les auteurs tiens également à remercier M. Martin Roskilly pour son aide précieuse tout au long de ce travail.

Access restricted. Please log in or start a trial to view this content.

matériels

| Name | Company | Catalog Number | Comments |

| Longcal limestone | Loncliffe | Longcal SP52 | n/a |

| Mechanical Shaker | SWECO | LS24S544+C | Mechanical siever to separate particles |

| Oxygen | BOC | n/a | BOC cylinders |

| Nitrogen | BOC | n/a | BOC tank |

| Carbon dioxide | BOC | n/a | BOC tank |

| Natural gas | n/a | n/a | Taken from the line |

Références

- Bernstein, L., Lee, A., Crookshank, S. Carbon dioxide capture and storage: a status report. Climate Policy. 6 (2), 241-246 (2011).

- Boot-Handford, M. E., et al. Carbon capture and storage update. Energy Environmental Science. 7 (1), 130-189 (2014).

- Herzog, H. J. Scaling up carbon dioxide capture and storage: from megatons to gigatons. Energy Economics. 33 (4), 597-604 (2011).

- Shimizu, T., Hirama, T., Hosoda, H., Kitano, K., Inagaki, M., Tejima, K. A twin fluid-bed reactor for removal of CO2 from combustion processes. Chemical Engineering Research and Design. 77 (1), 62-68 (1999).

- Blamey, J., Anthony, E. J., Wang, J., Fennell, P. S. The calcium looping cycle for large-scale CO2 capture. Progress in Energy and Combustion Science. 36 (2), 260-279 (2010).

- Masnadi, M. S., Grace, J. R., Bi, X. T., Ellis, N., Lim, C. J., Butler, J. W. Biomass/coal steam co-gasification integrated with in-situ CO2 capture. Energy. 83, 326-336 (2015).

- Abanades, J. C., Anthony, E. J., Lu, D. Y., Salvador, C., Alvarez, D. Capture of CO2 from combustion gases in a fluidized bed of CaO. AIChE Journal. 50 (7), 1614-1622 (2004).

- Hughes, R. W., Lu, D. Y., Anthony, E. J., Macchi, A. Design, process simulation and construction of an atmospheric dual fluidized bed combustion system for in situ CO2 capture using high-temperature sorbents. Fuel Processing Technology. 86 (14), 1523-1531 (2005).

- Lu, D. Y., Hughes, R. W., Anthony, E. J. Ca-based sorbent looping combustion for CO2 capture in pilot-scale dual fluidized beds. Fuel Processing Technology. 89 (12), 1386-1395 (2008).

- Hawthorne, C., et al. CO2 capture with CaO in a 200 kWth dual fluidized bed pilot plant. Energy Procedia. 4, 441-448 (2011).

- Sánchez-Biezma, A., et al. Postcombustion CO2 capture with CaO. Status of the technology and next steps towards large scale demonstration. Energy Procedia. 4, 852-859 (2011).

- Dieter, H., Hawthorne, C., Zieba, M., Scheffknecht, G. Progress in calcium looping post combustion CO2 capture: successful pilot scale demonstration. Energy Procedia. 37, 48-56 (2013).

- Arias, B., et al. Demonstration of steady state CO2 capture in a 1.7 MWth calcium looping pilot. International Journal of Greenhouse Gas Control. 18, 237-245 (2013).

- Ströhle, J., Junk, M., Kremer, J., Galloy, A., Epple, B. Carbonate looping experiments in a 1MWth pilot plant and model validation. Fuel. 127, 13-22 (2014).

- Bidwe, A. R., Hawthorne, C., Dieter, H., Dominguez, M. A., Zieba, M., Scheffknecht, G. Cold model hydrodynamic studies of a 200kWth dual fluidized bed pilot plant of calcium looping process for CO2 Capture. Powder Technology. 253, 116-128 (2014).

- Chang, M. H., et al. Design and experimental testing of a 1.9 MWth calcium looping pilot plant. Energy Procedia. 63, 2100-2108 (2014).

- Reitz, M., Junk, M., Ströhle, J., Epple, B. Design and operation of a 300kWth indirectly heated carbonate looping pilot plant. International Journal of Greenhouse Gas Control. 54, 272-281 (2016).

- Martínez, A., Lara, Y., Lisbona, P., Romeo, L. M. Energy penalty reduction in the calcium looping cycle. International Journal of Greenhouse Gas Control. 7, 74-81 (2012).

- Perejón, A., Romeo, L. M., Lara, Y., Lisbona, P., Martínez, A., Valverde, J. M. The calcium-looping technology for CO2 capture: on the important roles of energy integration and sorbent behavior. Appl Energy. 162, 787-807 (2016).

- Mantripragada, H. C., Rubin, E. S. Calcium looping cycle for CO2 capture: Performance, cost and feasibility analysis. Energy Procedia. 63, 2199-2206 (2014).

- ASTM C1271-99(2012), Standard Test Method for X-ray Spectrometric Analysis of Lime and Limestone. (2012), ASTM International. West Conshohocken, PA. C1271-C1299 (2012).

- ASTM C25-11e2, Standard Test Methods for Chemical Analysis of Limestone, Quicklime, and Hydrated Lime. , ASTM International. West Conshohocken, PA. C25-C11 (2011).

- Alonso, M., Rodríguez, N., Grasa, G., Abanades, J. C. Modelling of a fluidized bed carbonator reactor to capture CO2 from a combustion flue gas. Chem Eng Sci. 64 (5), 883-891 (2009).

- Manovic, V., Anthony, E. J. Parametric study on the CO2 capture capacity of CaO-based sorbents in looping cycles. Energy Fuels. 22 (3), 1851-1857 (2008).

- Duhoux, B., Mehrani, P., Lu, D. Y., Symonds, R. T., Anthony, E. J., Macchi, A. Combined Calcium Looping and Chemical Looping Combustion for Post-Combustion Carbon Dioxide Capture: Process Simulation and Sensitivity Analysis. Energy Technol. 4 (10), 1158-1170 (2016).

- Erans, M., Manovic, V., Anthony, E. J. Calcium looping sorbents for CO2 capture. Appl Energy. 180, 722-742 (2016).

- Basu, P. A study of agglomeration of coal-ash in fluidized beds. The Canadian Journal of Chemical Engineering. 60 (6), 791-795 (1982).

Access restricted. Please log in or start a trial to view this content.

Réimpressions et Autorisations

Demande d’autorisation pour utiliser le texte ou les figures de cet article JoVE

Demande d’autorisationThis article has been published

Video Coming Soon