Для просмотра этого контента требуется подписка на Jove Войдите в систему или начните бесплатную пробную версию.

Method Article

Эксплуатация 25 кВтй кальция зацикливания пилот завода с кислородом высокой концентрации в кальцинатором

В этой статье

Резюме

Эта рукопись описывает процедуру для функционирования кальция, циклы пилот завод для дожигания улавливание с кислородом высокой концентрации в декарбонизатора для того, чтобы уменьшить или устранить очистки дымовых газов.

Аннотация

Кальций, циклы (CaL) – дожигания CO2 захват технология, которая подходит для модернизации существующих электростанций. CaL процесс использует известняка в качестве дешевых и легко доступных CO2 сорбента. Хотя технология широко изучен, есть несколько вариантов, которые могут быть применены к сделать его экономически более жизнеспособными. Одним из них является увеличить концентрацию кислорода в декарбонизатора для уменьшения или устранения количество переработанного газа (CO2, H2O и примесей); Таким образом, уменьшения или удаления необходимо нагреть рециркулированных газовый поток энергии. Кроме того есть увеличение ввода энергии из-за изменения в интенсивности горения; Эта энергия используется для включения эндотермического обжига реакции происходят в отсутствие вторичного дымовых газов. Этот документ представляет операцию и первые результаты экспериментального завода CaL с 100% кислорода сгорания природного газа в декарбонизатора. Газ, поступающий в Сатуратор был имитируемых дымовых газов от угольных электростанций или цементной промышленности. Несколько распределением размера частиц известняка проверяются также изучить влияние этого параметра на общую производительность этого режима работы. Конфигурация системы реактора, оперативные процедуры и результаты описаны подробно в настоящем документе. Реактор, показали хорошую Гидродинамическая устойчивость и стабильных CO2 захват, с эффективностью захвата до 70% с газовой смеси, имитируя дымовых газов на угольные электростанции.

Введение

Выбросов CO2 и результирующее глобальное потепление, важнейших экологических проблем, которые привлекли большое количество исследований в последние годы. Улавливание и хранение (CCS) был признан потенциал технологии для сокращения выбросов CO2 в атмосферу1,2. Наиболее сложной частью цепочки CCS является захват CO2, который также является наиболее дорогостоящий этап3. В результате был сосредоточиться на разработке новых технологий улавливания CO2 от электростанций и других промышленных объектов.

CaL как технология захвата дожигания CO2 , была впервые предложена Симидзу и др. 4 CO2 захватывается на основе Цао сорбента на 600-700 ° C в реакторе под названием Сатуратор и выпущенная последующих прокаливания в 850-950 ° С (в декарбонизатора) согласно уравнение (1), для получения высокочистых CO2 потока подходит для поглощения5,6. CaL цикл использует кипящим, которые представляют собой оптимальную конфигурацию для этого процесса, поскольку они позволяют для больших объемов твердых частиц должен быть разослан легко из одного реактора4,5,других6 , 7 , 8.

Цао (s) + CO2 (g) ⇔ СаСО3 (s) ΔH25 ° C =-178.2 кДж/моль (1)

Эта концепция была продемонстрирована в экспериментальном масштабе различными группами и с разными конфигурациями и весов, например 0.2 МВтй пилот в Штутгарте, 1 МВтй пилот в Дармштадте, 1,7 МВтй пилот в Ла-переда и группе 1.9 МВтй в Тайване9,10,11,12,13,14,,1516. Хотя этот процесс было доказано, есть еще возможности для повышения теплового КПД, такие как, изменяя стандартные рабочие условия и изменения в конструкции реактора конфигурации.

Использование тепловых труб между камеры сгорания и кальцинатором изучено вместо кислородно сжигания топлива в декарбонизатора. Результаты для захвата производительность CO2 сопоставимы с показателями обычного CaL пилот-растения, однако этот процесс имеет более высокую эффективность растений и Нижняя CO2 расторжения по цене17. Мартинес и др. 18 изучают возможности интеграции тепла чтобы разогреть твердый материал, введя декарбонизатора и уменьшить тепло, необходимое в декарбонизатора. Результаты показали 9% снижение потребления угля по сравнению с стандартным дела. Другие изучали возможности для интеграции тепла также рассмотрели варианты внутренней и внешней интеграции19.

Одна из главных проблем цикла CaL с экономической точки зрения является поставлять энергию в декарбонизатора посредством сжигания топлива20. Увеличение концентрации кислорода в входе декарбонизатора предлагается для того, чтобы уменьшить или даже избежать необходимости CO2 корзины для декарбонизатора. Эта альтернатива снижает капитальные затраты (уменьшение размера декарбонизатора и воздуха воздухоразделительные установки (ВРУ)), которые могут значительно повысить конкурентоспособность этого процесса. Резкое изменение условий горения может быть достигнуто путем использования реакции эндотермического обжига и большой Цао/СаСО3 потока циркулирует от Сатуратор, работающих при низких температурах (ни преимущество доступен с кислородно-технология сжигания).

Эта работа призвана разработать стандартные оперативные процедуры для запуска экспериментального завода CaL с циркулирующих кровать кипящем слое (ЦКС) Сатуратор и кальцинатором восходящей противоожоговой реабилитационной кровати (БОС) с концентрацией 100% O2 в входе декарбонизатора. Несколько экспериментальных кампании была запущена во время ввода в эксплуатацию экспериментального завода для обеспечения надлежащего функционирования как кислорода концентрация увеличилось. Кроме того были изучены три распределения размера частиц известняка (100-200 мкм, 200-300 мкм, 300-400 мкм) исследовать, как этот параметр влияет на сцеживания частиц и захватить эффективность в этом режиме.

Access restricted. Please log in or start a trial to view this content.

протокол

1. Подготовка материала

- сито известняка (~ 50 кг сырья) в желаемый гранулометрический состав (300-400 мкм или другой дистрибутив в зависимости от эксперимента) с помощью механических шейкер. Поместите фильтруют материал в горшки рядом с декарбонизатора для кормления в тесте

- Подготовить материал поэтапно вводиться в реактор. Пакеты, как правило, 0,5 Л или 1 Л (1 Л известняка составляет примерно 1,5 кг), но это может варьироваться в зависимости от эксплуатационных параметров.

2. Процедура запуска

ОСТОРОЖНОСТЬЮ: здесь достигаются очень высоких температур. СИЗ подходит как перчатки, очки, обувь лаборатории пальто и безопасности требуются.

- Нагрев реакторов

- начать низкого потока N 2 в Сатуратор (60 Л/мин) и кальцинатором (20 Л/мин), а также цикла тюленей (10 Л/мин) в Расходомеры электронные.

- Включить Сатуратор трансформаторы вручную. Установите температуру всех электрических подогревателей Сатуратор 600 ° C.

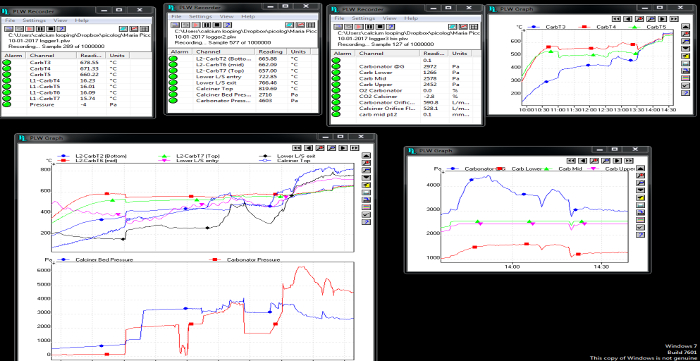

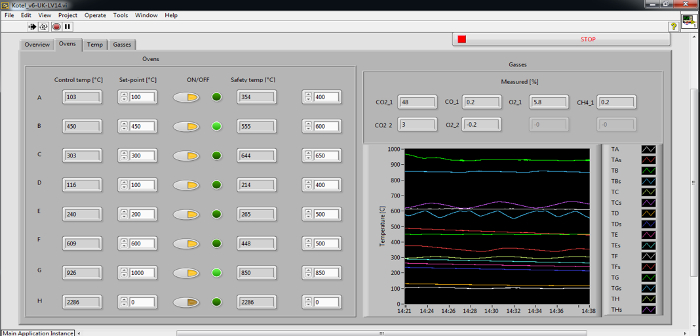

- Начать приобретение данных (для газ температур и давлений, используйте кнопку записи программного обеспечения). Эти данные включают, температуры, давления и газовый состав обоих реакторов. На рисунке 1 и на рисунке 2, показаны скриншоты системы сбора данных. Подогреватели газа

- включите декарбонизатора. Включите нагреватель вокруг декарбонизатора до 600 ° C, измеренная внутри БОС через термопары.

Примечание: Данные такие как температуры, давления и состава газа уже приобретается как указано в шаге 2.1.3. - Положите 3 Л, котор фильтруют известняка в БОС в декарбонизатора. Сначала откройте верхний клапан, представить материал в вниз трубы и закрыть верхний клапан, затем откройте донный клапан, так что материал поступает в реактор.

- Тепло материал в БОС до 650 ° c (от электрического отопителя вокруг декарбонизатора).

Примечание: Обычно это занимает ~ 1 ч, во время этой проверки во время сбора данных и давления в кипящим.

рис: скриншот сбора данных температуры и давления для обоих реакторов. пожалуйста, нажмите здесь, чтобы посмотреть большую версию этой фигуры.

рис: скриншот сбора данных температуры подогрева системы. пожалуйста, нажмите здесь, чтобы посмотреть большую версию этой фигуры.

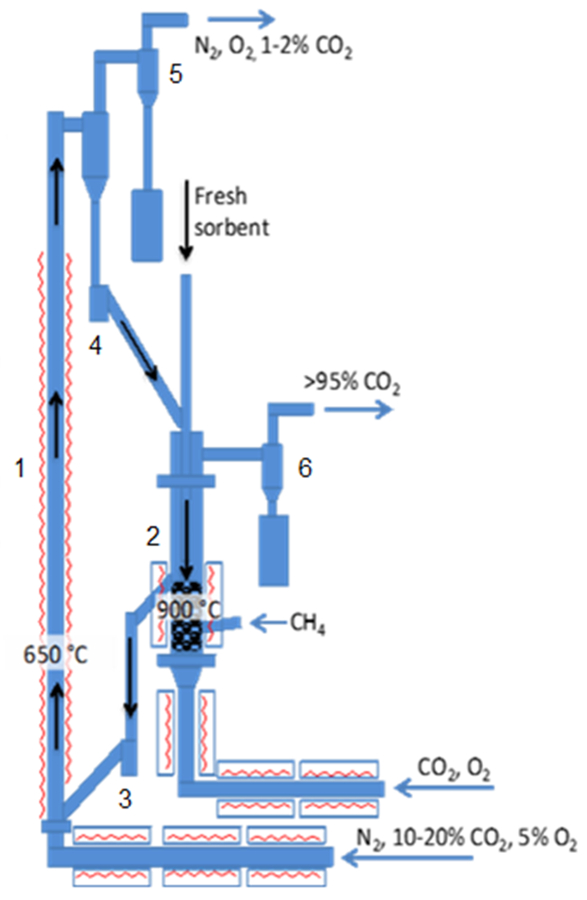

Рисунок 3: схема 25 кВт й CaL (CFB Сатуратор и кальцинатором БОС). 1: Сатуратор; 2: для декарбонизаторов; 3: нижняя петля печать; 4: Верхняя петля печать; 5: Сатуратор циклона; 6: декарбонизатора циклона. пожалуйста, нажмите здесь, чтобы посмотреть большую версию этой фигуры.

- начать сжигание в декарбонизатора

- увеличивают концентрацию кислорода в декарбонизатора от 0 до 40% vol, убедившись, что концентрация является стабильной до начала горения.

- Начать стехиометрическим поток природного газа, вручную с помощью ротаметр, убедившись, что сжигание является стабильной.

Примечание: Поток природного газа должно быть увеличено тщательно. Проверьте, что данные показывают соответствующий уровень реакции горения. - Увеличить концентрацию кислорода в декарбонизатора с шагом 20% vol, регулируя ротаметр поток природного газа для обеспечения сгорания стехиометрическим.

Примечание: Этот процесс должен осуществляться с крайней осторожностью. Если возникает любое подозрение, что горение происходит не как ожидалось от предварительные расчеты затем остановить поток природного газа и переключить поток кислорода азота для безопасной эксплуатации. Определите источник этого несоответствия. Общая продолжительность этого процесса составляет около 1 ч. - Достичь 100% кислорода концентрация природный газ сгорания.

Примечание: Данные температуры и газовый состав следует тщательно на протяжении всех испытаний, но особенно когда горения проходит 100% кислорода в. - Добавить известняка с шагом 0,5 Л до тех пор, пока существует 7 Л в псевдоожиженном слое. Огарка весь материал в кипящем декарбонизатора (примерно прокаливания температура составляет 800-850 ° C для пакета присутствуют в декарбонизатора и декарбонизатора температура для следующих пакетов).

- Увеличить поток N 2 в Сатуратор для начала обращения. Проверить порт зрения циркуляции регулярно, чтобы обеспечить циркуляцию.

- Огарка все доступные известняка, циркулирующих в буровой установки перед началом захвата CO 2.

3. Стабильная работа

- вручную переключить сатурации газ от N 2 до 15% vol CO 2 с помощью ротаметр, который позволяет обожженного известняка начать захват CO 2.

- Настроить потоки в декарбонизатора вручную с помощью Расходомеры электронные для достижения стабильной температуре 930-950 ° C в декарбонизатора, регулируя поток природного газа (ПГ) и кислорода (в рамках режима оптимального Псевдоожижение). O 2 потока обычно 100% с достаточно материала для кровати, но он корректируется на протяжении всего эксперимента.

- Когда материал начинает снижаться активность (выше 5% CO 2 концентрация на выходе Сатуратор, который постоянно приобретается программного обеспечения как описано в шаге 2.1.3), добавить больше известняка.

4. Завершите процедуру

- вручную выключить поток природного газа, с использованием ротаметр уменьшения потока кислорода и переключения Газы в обоих реакторов N 2. Выключите все нагреватели (декарбонизатора и Сатуратор).

- Позволяют температуры инвентаризации буровой установки для уменьшения (обычно на ночь) и пустые реакторов, когда они находятся при комнатной температуре.

- Взвесить извлеченный твердых и выполнять анализ Стандартные сита. Характеристики материала: porosimetry, композиция (рентгеновской флуоресценции спектрометрии, XRF) 21 , 22 и микроскопические структуры (растровая электронная микроскопия, SEM).

Access restricted. Please log in or start a trial to view this content.

Результаты

Экспериментальная установка показана на рисунке 3. Завод состоит из двух взаимосвязанных противоожоговой реабилитационной кровати. А именно Сатуратор является CFB с 4,3 м высоты и 0,1 м внутреннего диаметра (ID); Хотя для декарбонизаторов БОС с высоты 1,2 м и ?...

Access restricted. Please log in or start a trial to view this content.

Обсуждение

Операция для декарбонизаторов с входом кислорода 100% vol достижимо, основанных на микроархитектуре Эндотермические реакции при прокаливании, а также тот факт, что твердые вещества циркулируют между двух реакторов при разных температурах. Этот режим работы призвана сделать процесс CaL эк?...

Access restricted. Please log in or start a trial to view this content.

Раскрытие информации

Авторы не имеют ничего сообщать.

Благодарности

Исследований, приведших к эти результаты получил финансирование от Фонда исследований Европейского сообщества угля и стали (RFC) под предоставить договор n ° RFCR-CT-2014-00007. Эта работа финансировалась Великобритании улавливание и хранение исследовательский центр (UKCCSRC) как часть вызова 2 проектов. UKCCSRC поддерживается инженерных и естественных наук исследовательский совет (EPSRC) в рамках программы исследовательский совет Великобритании энергии, с дополнительного финансирования от Департамента предпринимательства, энергетики и промышленной стратегии (БЕЙС - ранее МЭИК). Авторы хотели бы также поблагодарить г-н Мартин Roskilly за его огромную помощь в ходе этой работы.

Access restricted. Please log in or start a trial to view this content.

Материалы

| Name | Company | Catalog Number | Comments |

| Longcal limestone | Loncliffe | Longcal SP52 | n/a |

| Mechanical Shaker | SWECO | LS24S544+C | Mechanical siever to separate particles |

| Oxygen | BOC | n/a | BOC cylinders |

| Nitrogen | BOC | n/a | BOC tank |

| Carbon dioxide | BOC | n/a | BOC tank |

| Natural gas | n/a | n/a | Taken from the line |

Ссылки

- Bernstein, L., Lee, A., Crookshank, S. Carbon dioxide capture and storage: a status report. Climate Policy. 6 (2), 241-246 (2011).

- Boot-Handford, M. E., et al. Carbon capture and storage update. Energy Environmental Science. 7 (1), 130-189 (2014).

- Herzog, H. J. Scaling up carbon dioxide capture and storage: from megatons to gigatons. Energy Economics. 33 (4), 597-604 (2011).

- Shimizu, T., Hirama, T., Hosoda, H., Kitano, K., Inagaki, M., Tejima, K. A twin fluid-bed reactor for removal of CO2 from combustion processes. Chemical Engineering Research and Design. 77 (1), 62-68 (1999).

- Blamey, J., Anthony, E. J., Wang, J., Fennell, P. S. The calcium looping cycle for large-scale CO2 capture. Progress in Energy and Combustion Science. 36 (2), 260-279 (2010).

- Masnadi, M. S., Grace, J. R., Bi, X. T., Ellis, N., Lim, C. J., Butler, J. W. Biomass/coal steam co-gasification integrated with in-situ CO2 capture. Energy. 83, 326-336 (2015).

- Abanades, J. C., Anthony, E. J., Lu, D. Y., Salvador, C., Alvarez, D. Capture of CO2 from combustion gases in a fluidized bed of CaO. AIChE Journal. 50 (7), 1614-1622 (2004).

- Hughes, R. W., Lu, D. Y., Anthony, E. J., Macchi, A. Design, process simulation and construction of an atmospheric dual fluidized bed combustion system for in situ CO2 capture using high-temperature sorbents. Fuel Processing Technology. 86 (14), 1523-1531 (2005).

- Lu, D. Y., Hughes, R. W., Anthony, E. J. Ca-based sorbent looping combustion for CO2 capture in pilot-scale dual fluidized beds. Fuel Processing Technology. 89 (12), 1386-1395 (2008).

- Hawthorne, C., et al. CO2 capture with CaO in a 200 kWth dual fluidized bed pilot plant. Energy Procedia. 4, 441-448 (2011).

- Sánchez-Biezma, A., et al. Postcombustion CO2 capture with CaO. Status of the technology and next steps towards large scale demonstration. Energy Procedia. 4, 852-859 (2011).

- Dieter, H., Hawthorne, C., Zieba, M., Scheffknecht, G. Progress in calcium looping post combustion CO2 capture: successful pilot scale demonstration. Energy Procedia. 37, 48-56 (2013).

- Arias, B., et al. Demonstration of steady state CO2 capture in a 1.7 MWth calcium looping pilot. International Journal of Greenhouse Gas Control. 18, 237-245 (2013).

- Ströhle, J., Junk, M., Kremer, J., Galloy, A., Epple, B. Carbonate looping experiments in a 1MWth pilot plant and model validation. Fuel. 127, 13-22 (2014).

- Bidwe, A. R., Hawthorne, C., Dieter, H., Dominguez, M. A., Zieba, M., Scheffknecht, G. Cold model hydrodynamic studies of a 200kWth dual fluidized bed pilot plant of calcium looping process for CO2 Capture. Powder Technology. 253, 116-128 (2014).

- Chang, M. H., et al. Design and experimental testing of a 1.9 MWth calcium looping pilot plant. Energy Procedia. 63, 2100-2108 (2014).

- Reitz, M., Junk, M., Ströhle, J., Epple, B. Design and operation of a 300kWth indirectly heated carbonate looping pilot plant. International Journal of Greenhouse Gas Control. 54, 272-281 (2016).

- Martínez, A., Lara, Y., Lisbona, P., Romeo, L. M. Energy penalty reduction in the calcium looping cycle. International Journal of Greenhouse Gas Control. 7, 74-81 (2012).

- Perejón, A., Romeo, L. M., Lara, Y., Lisbona, P., Martínez, A., Valverde, J. M. The calcium-looping technology for CO2 capture: on the important roles of energy integration and sorbent behavior. Appl Energy. 162, 787-807 (2016).

- Mantripragada, H. C., Rubin, E. S. Calcium looping cycle for CO2 capture: Performance, cost and feasibility analysis. Energy Procedia. 63, 2199-2206 (2014).

- ASTM C1271-99(2012), Standard Test Method for X-ray Spectrometric Analysis of Lime and Limestone. (2012), ASTM International. West Conshohocken, PA. C1271-C1299 (2012).

- ASTM C25-11e2, Standard Test Methods for Chemical Analysis of Limestone, Quicklime, and Hydrated Lime. , ASTM International. West Conshohocken, PA. C25-C11 (2011).

- Alonso, M., Rodríguez, N., Grasa, G., Abanades, J. C. Modelling of a fluidized bed carbonator reactor to capture CO2 from a combustion flue gas. Chem Eng Sci. 64 (5), 883-891 (2009).

- Manovic, V., Anthony, E. J. Parametric study on the CO2 capture capacity of CaO-based sorbents in looping cycles. Energy Fuels. 22 (3), 1851-1857 (2008).

- Duhoux, B., Mehrani, P., Lu, D. Y., Symonds, R. T., Anthony, E. J., Macchi, A. Combined Calcium Looping and Chemical Looping Combustion for Post-Combustion Carbon Dioxide Capture: Process Simulation and Sensitivity Analysis. Energy Technol. 4 (10), 1158-1170 (2016).

- Erans, M., Manovic, V., Anthony, E. J. Calcium looping sorbents for CO2 capture. Appl Energy. 180, 722-742 (2016).

- Basu, P. A study of agglomeration of coal-ash in fluidized beds. The Canadian Journal of Chemical Engineering. 60 (6), 791-795 (1982).

Access restricted. Please log in or start a trial to view this content.

Перепечатки и разрешения

Запросить разрешение на использование текста или рисунков этого JoVE статьи

Запросить разрешениеThis article has been published

Video Coming Soon

Авторские права © 2025 MyJoVE Corporation. Все права защищены