需要订阅 JoVE 才能查看此. 登录或开始免费试用。

Method Article

用于模拟波纹锥形管准静态压缩的有限元建模

摘要

该协议描述了使用有限元仿真对波纹锥形管的准静态压缩性能的研究。研究了厚度梯度对压缩性能的影响。结果表明,适当的厚度梯度设计可以改变管材的变形模式,显著提高管材的吸能性能。

摘要

在本研究中,使用有限元仿真研究了锥形管的准静态压缩性能。以前的研究表明,厚度梯度可以降低初始峰值力,而横向波纹可以提高能量吸收性能。因此,设计了两种厚度可变的横向波纹锥形管,并分析了它们的变形模式、载荷位移曲线和能量吸收性能。结果表明,当厚度变化因子 (k) 为 0.9、1.2 和 1.5 时,单波纹锥形管 (ST) 的变形模式由横向膨胀和收缩转变为轴向渐进折叠。此外,厚度梯度设计提高了 ST 的能量吸收性能。与 k = 0 的 ST 模型相比,k = 1.5 模型的能量吸收 (EA) 和比能量吸收 (SEA) 分别增加了 53.6% 和 52.4%。与锥形管相比,双波纹锥形管 (DT) 的 EA 和 SEA 分别提高了 373% 和 95.7%。k 值的增加导致管材的峰值破碎力显著降低,破碎力效率提高。

引言

耐撞性是轻量化汽车的一个基本问题,薄壁结构被广泛用于提高耐撞性。典型的薄壁结构,如圆管,具有良好的能量吸收能力,但在破碎过程中通常具有较大的峰值力和负载波动。这个问题可以通过引入轴向波纹 1,2,3 来解决。波纹的存在使管子能够根据预先设计的波纹图案进行塑性变形和折叠,这可以减少峰值力和负载波动 4,5。然而,这种稳定且受控的变形模式有一个缺点:能量吸收性能下降。为了提高轴向波纹管的能量吸收,研究人员尝试了许多方法,例如在波长 6,7 和振幅8 中使用功能梯度设计,使用填充泡沫 9,10,形成多腔和多壁结构11,以及形成组合管12。

此外,研究人员通过将波纹引入圆管的横截面 13,14,15,16 来设计横向波纹管。横向波纹的存在大大提高了管子的吸能性能 17,18,19。Eyvazian 等人20 比较了横向波纹管和普通圆管的耐撞性,表明横向波纹管具有更好的能量吸收能力。观察到这一结果的一个原因是横向波纹加强了管壁,这使得它更耐塑料折叠。此外,塑料折叠部分的波纹壁会变平,这种变平也会吸收能量。然而,高初始峰值力是这种管材的一个缺点,这种高的初始力可能会严重影响被运送乘客的安全。

功能梯度结构在降低峰值力方面具有天然优势。常见的功能分级薄壁管通常是通过改变几何参数(例如,直径和壁厚)21 形成的。直径变化最普遍的结构是锥形管,包括圆形锥形管22、方锥形管23、24、25、多边形锥形管26、27、轴向波纹锥形管28、29、30 和椭圆形横截面的锥形管31.然而,关于横向波纹管的研究很少。典型的厚度梯度结构包括方管32,33、圆管34、35、锥形管36、多细胞管37、38 和晶格结构39。邓等人40将厚度梯度设计的横向波纹管的初始峰值力降低了44.53%,但尚未对横向波纹锥形管进行研究。

尽管实验是评估结构耐撞性最准确、最直接的方法,但它们也需要大量的资金和资源。此外,一些重要的数据,如结构的应力-应变云和不同形式的能量值,在实验中很难获得18。有限元分析是一种通过使用数学近似来模拟实际载荷条件的方法。这首先应用于航空航天领域,主要用于解决线性结构问题。后来,它逐渐应用于解决许多领域的非线性问题,例如土木工程、机械工程和材料加工34。此外,随着有限元软件开发,仿真结果越来越接近相应实验的结果。因此,使用有限元分析进行仿真来研究结构的耐撞性。在本研究中,对波纹锥形管的准静态压缩性能进行了有限元分析。对两种厚度可变的横向波纹锥形管(即单波纹锥形管 [ST] 和双波纹锥形管 [DT])的能量吸收进行了数值研究。将结果与传统锥形管 (CT) 的结果进行比较。三种薄壁管的尺寸如图 1A 所示。ST 的几何参数如图 1B 所示,DT 是通过交叉两个 ST 构建的。厚度梯度的设计如图 1C 所示,厚度变化通过引入一个变化来定义:因子 k。在 图 1C 中, th/2 = 0.44 mm,k 设置为 0、0.3、0.6、0.9、1.2 和 1.5。结果表明,峰值破碎力减小,破碎力效率随着 k 的增加而增加。

Access restricted. Please log in or start a trial to view this content.

研究方案

1. 在 CAD 软件中创建曲面

- 打开 CAD 软件 (请参阅 材料表),左键单击 文件,左键单击 新建,然后选择 零件。

- 在 Part1 中,右键单击 Top,然后选择 Show 。

- 创建新平面:按 Ctrl 键,然后单击鼠标左键以选择 Top plane( 顶部 )平面并将其向上拖动。输入 30 mm 作为 Offset Distance,并将平面重命名为 "Bottom"。

- 在 "Top" 平面上创建草图。

- 右键单击 Top,然后选择 Sketch 以创建 Sketch 1。在草图的样条曲线中选择方程式驱动的曲线。

- 在 Equation Type 中选择 Parametric。根据表 1 输入参数。

注意: 在此步骤中生成上基准面的草图形状。例如,如果要创建一个 CT,请在此步骤的 表 1 中输入 7.21 x sin(t)、7.21 x cos(t)、0 和 2 x pi。

- 在 "Bottom" 平面上创建草图。

- 右键单击 Bottom,然后选择 Sketch 以创建 Sketch 2。在 Spline 中选择方程式驱动的曲线。

- 在 Equation Type 中选择 Parametric。根据表 1 输入参数。

注意: 在此步骤中生成底平面的草图形状。例如,如果要创建 CT,请在此步骤的 表 1 中输入 12.5 x sin(t)、12.5 x cos(t)、0 和 2 x pi。

- 生成曲面。

- 左键单击 Lofted surface。在截面轮廓中选择草图 1 和草图 2,然后选择确定(请参阅补充文件 1)。

- 重复上述步骤(步骤 1.1-1.6)生成三种表面(图 1A),并将其命名为 CT、ST 和 DT,如图 1A 所示。

注意: 步骤 1.4.4 和步骤 1.5.4 分别创建顶部和底部基准面的草图,步骤 1.6 将顶部和底部基准面的草图连接在一起以形成曲面。三个平面之间的区别在于步骤 1.4.4 和步骤 1.5.4 的草图。

2. 在有限元软件中构建模型

注意:此处以 k = 0.9 的 ST 准静态压缩模型为例。三种类型管材的有限元模型完全相同。因此,需要导入步骤 2.1.1 中不同类型的试管,并且需要重复步骤 2 以获得所有结果。

- 部件: 导入并创建零件。

- 打开有限元软件(参见 材料表)。导入部件 "ST":依次单击 文件>导入>部件 。选择文件 ST,并将此部分命名为 "ST" (请参阅 补充文件 2)。

- 创建零件 "Bottom Plane(底面)":左键单击 Create Part(创建零件)。在 Shape 下,选择 Shell ,将此零件命名为 "Bottom Plane",然后左键单击 Continue 。选择 创建圆:圆心和周长,然后绘制一个以原点为中心、半径为 20 毫米的圆。将参考点 set4 添加到零件 "Bottom Plane" 中。

- 创建零件 "Top Plane(顶部基准面)":左键单击 Create Part(创建零件)。在 Shape 下,选择 Shell ,将此零件命名为 Top Plane,然后左键单击 Continue 。选择 创建圆:圆心和周长,然后绘制一个以原点为中心、半径为 20 mm 的圆,将参考点 set5 添加到零件"Top Plane"中。

- 财产: 定义 materialproperties 并将材料分配给截面。

- 创建材料属性。

注意: 这三种类型的管材具有相同的材料属性。- 依次单击 > General > Density 创建材料 ,然后在"Mass Density"下输入"7.85E-09 (7.85 x 10−9)"。

注意:材料属性是从以前发布的具有相同材料的报告41 中获得的,并且对材料的介绍包含在讨论部分中。 - 依次左键单击 机械>弹性> 弹性,然后在 杨氏模 量和 泊松比下分别输入"185,000"和"0.3"。

- 依次左键单击 机械>塑性>塑性 ,然后在"屈服应力"和"塑性应变"中输入从 图 2 获取的数据。

- 依次单击 > General > Density 创建材料 ,然后在"Mass Density"下输入"7.85E-09 (7.85 x 10−9)"。

- 分配部分。

- 左键单击 Create Section,在 "Category(类别)"下,选择 Shell,然后左键单击 Continue( 继续)。

- 在"Shell Thickness(壳厚度)"下,选择 Nodedal Distribution(节点分布),左键单击"Create Analytical Field"(创建分析字段),选择"Expression field"(表达式字段),然后输入公式"0.44 − 0.9/100 x (Y − 15)"。

注:该公式用于改变管材在高度方向上的厚度,实现厚度梯度。厚度变化因子 k 的定义如图 1C 所示,它表示每单位高度的厚度变化。此外,高度的一半的厚度设置为固定值(即 th/2 = 0.44 mm),以便可以从中间高度得出其他高度的厚度:

0.44 − k/100 × (Y − 15)

其中 Y 是软件中的高度方向。 - 左键单击 Assign Section,从界面中选择 ST,左键单击 Done,然后左键单击 OK。

- 创建材料属性。

- 集会: 将各部分组装成一个整体。

- 左键单击 Create Instance,然后选择 ST、 Bottom Plane 和 Top Plane。然后,左键单击 OK |旋转实例,然后选择 Bottom Plane 和 Top Plane。依次输入旋转轴的起点 (0, 0, 0) 和终点 (1, 0, 0),然后在 Angle of Rotation (旋转角度) 下输入 90。左键点击 Translate Instance,选择 Top Plane,依次输入平移向量的起点 (0, 0, 0) 和终点 (0, 30, 0)。

- 步: 创建分析步骤,并设置历史记录输出项目。

- 左键单击 Create Step,选择 Dynamic、 Explicit,然后左键单击 Continue。在 Time Period (时间段 ) 下输入 0.05,然后左键单击 OK (确定)。左键单击 Create History Output,然后选择 Energy。

- 左键单击 Create History Output;在"域"下选择 Set5,在"输出变量"下输入 "RF2, U2",然后左键单击 "确定"。

- 互动: 设置接触属性和类型,并将顶面和底面设置为刚体。

- 左键单击 Create Interaction Property,然后选择 Contact。在"Mechanical"下选择 "Tangential Behavior",在"Friction formulation"下选择 "Penalty",然后在"Friction Coeff"下输入"0.2"。

- 左键单击 Create Interaction (创建交互),选择 General Contact (Exlicit) (常规联系人(显式)),然后在 "Global property assignment" (全局属性分配) 下选择 intProp-1。

- 左键单击 "创建约束",在"类型"下选择 "刚体",然后选择 "底部平面" 和 "顶部平面"。

- 负荷: 固定底面,并在顶面上设置向下加载速度 500 mm/s。

- 左键单击 "创建边界条件",在"所选步骤的类型"下选择 "位移/旋转",拾取 set4,然后在所有方向上输入 0 。

- 左键单击 "创建边界条件",在"所选步骤的类型"下选择 "速度/角速度",选择 集合 5,在"V2"下输入 −500 ,然后在另一个方向输入 0 。

- 网孔: 网格划分并确定单元类型。

注意:步骤 2.7 在有限元分析中很重要。将结构网格化为有限数量的单元,为每个单元假设合适的数学近似解,然后推导出整个结构的平衡条件并求解以获得问题的解。- 左键单击 "种子部分",在"近似全局大小"下输入 0.8,然后在"按绝对值"下输入 0.08 。左键单击 Mesh Part,然后选择 Yes。

- 左键单击 Assign Element Type(分配元素类型),选择零件,然后选择 Done( 完成)。在"Element Library(元素库)"下选择 Explicit(显式),然后左键单击 OK(确定)。

- 重复步骤 2.7 对 CT、ST 和 DT 这三个部分进行网格划分。ST 的有限元模型如图 3 所示。

- 工作: 提交计算结果并导出结果。

- 左键单击 Create Job,选择要计算的模型,然后左键单击 Continue。左键单击 Job Manager,选择要计算的模型,然后左键单击 Submit。

- 选择完成的模型进行计算,然后左键单击 Results 进入 Visualization。ST 的变形模式 (k = 0.9) 是从 可视化中获得的。左键单击 Create XY Date。选择 ODB 历史输出,然后单击 Plot 以绘制 ST 的力-位移曲线 (k = 0.9)。

- 在步骤 2 中,步骤 2.1.1 有三个结构选择,步骤 2.2.2.2 有六个厚度变化因子 (k) 选择,而其他步骤相同。因此,重复上述步骤 18 次,得到 18 个模型的变形模式和力-位移曲线,如图 4、 图 5、 图 6、 图 7、 图 8 所示。此外,耐撞性评估指标通过公式 1-4 从力-位移曲线中获得,如图 9、 图 10、 图 11 和 表 2 所示。

注意:耐撞性评估指标和方程 1-4 的介绍在代表性结果中。

Access restricted. Please log in or start a trial to view this content.

结果

几种常用的指标用于确定结构的耐撞性,包括总能量吸收 (EA)、比能量吸收 (SEA)、峰值破碎力 (PCF)、平均破碎力 (MCF) 和破碎力效率 (CFE)42。

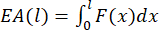

总能量吸收 (EA)43 可以表示如下:

(1)

(1)

其中 l ...

Access restricted. Please log in or start a trial to view this content.

讨论

通过有限元分析研究了锥形管的准静态压缩性能。设计了两种新型不同厚度的波纹锥形管,并研究了它们的准静态压缩性能。在准静态压缩仿真中,需要验证一些重要的步骤和设置。

材料参数是有限元计算的基本要求(协议的步骤 2.2.1)。在本研究中,材料参数从文献41.对 316 L 不锈钢进行了标准拉伸试验,获得了材料的标称应力-?...

Access restricted. Please log in or start a trial to view this content.

披露声明

作者没有什么可披露的。

致谢

第一作者感谢国家自然科学基金(第 52078152 号和第 12002095 号)、广州市科技计划面上项目(第 202102021113 号)、广州市政高校联合基金(第 202201020532 号)和广州市科技项目(第 202102020606 号)的资助。

Access restricted. Please log in or start a trial to view this content.

材料

| Name | Company | Catalog Number | Comments |

| ABAQUS | Dassault SIMULIA | Finite element software | |

| CT | Botong 3D printing | Conical tube for experiment | |

| SOLIDWORKS | Dassault Systemes | CAD software | |

| Universal testing machine | SUNS | UTM5205, 200kN |

参考文献

- Wu, S., Li, G., Sun, G., Wu, X., Li, Q. Crashworthiness analysis and optimization of sinusoidal corrugation tube. Thin-Walled Structures. 105, 121-134 (2016).

- Hao, W., Xie, J., Wang, F., Liu, Z., Wang, Z. Analytical model of thin-walled corrugated tubes with sinusoidal patterns under axial impacting. International Journal of Mechanical Sciences. 128-129, 1-16 (2017).

- Alkhatib, F., Mahdi, E., Dean, A. Crushing response of CFRP and KFRP composite corrugated tubes to quasi-static slipping axial loading: Experimental investigation and numerical simulation. Composite Structures. 246, 112370(2020).

- Liu, Z., et al. Axial-impact buckling modes and energy absorption properties of thin-walled corrugated tubes with sinusoidal patterns. Thin-Walled Structures. 94, 410-423 (2015).

- Eyvazian, A., Tran, T. N., Hamouda, A. M. Experimental and theoretical studies on axially crushed corrugated metal tubes. International Journal of Non-Linear Mechanics. 101, 86-94 (2018).

- Rawat, S., Narayanan, A., Nagendiran, T., Upadhyay, A. K. Collapse behavior and energy absorption in elliptical tubes with functionally graded corrugations. Procedia Engineering. 173, 1374-1381 (2017).

- Rawat, S., Narayanan, A., Upadhyay, A. K., Shukla, K. K. Multiobjective optimization of functionally corrugated tubes for improved crashworthiness under axial impact. Procedia Engineering. 173, 1382-1389 (2017).

- Zhang, X., Zhang, H. Axial crushing of circular multi-cell columns. International Journal of Impact Engineering. 65, 110-125 (2014).

- Mahbod, M., Asgari, M. Energy absorption analysis of a novel foam-filled corrugated composite tube under axial and oblique loadings. Thin-Walled Structures. 129, 58-73 (2018).

- Niknejad, A., Abdolzadeh, Y., Rouzegar, J., Abbasi, M. Experimental study on the energy absorption capability of circular corrugated tubes under lateral loading and axial loading. Proceedings of the Institution of Mechanical Engineers, Part D: Journal of Automobile Engineering. 229 (13), 1739-1761 (2015).

- Ma, W., Li, Z., Xie, S. Crashworthiness analysis of thin-walled bio-inspired multi-cell corrugated tubes under quasi-static axial loading. Engineering Structures. 204, 110069(2020).

- Mozafari, H., Lin, S., Tsui, G. C. P., Gu, L. Controllable energy absorption of double sided corrugated tubes under axial crushing. Composites Part B: Engineering. 134, 9-17 (2018).

- Albak, E. İ Crashworthiness design for multi-cell circumferentially corrugated thin-walled tubes with sub-sections under multiple loading conditions. Thin-Walled Structures. 164, 107886(2021).

- Deng, X., Liu, W., Jin, L. On the crashworthiness analysis and design of a lateral corrugated tube with a sinusoidal cross-section. International Journal of Mechanical Sciences. 141, 330-340 (2018).

- Li, Z., Ma, W., Xu, P., Yao, S. Crushing behavior of circumferentially corrugated square tube with different cross inner ribs. Thin-Walled Structures. 144, 106370(2019).

- Li, Z., Ma, W., Xu, P., Yao, S. Crashworthiness of multi-cell circumferentially corrugated square tubes with cosine and triangular configurations. International Journal of Mechanical Sciences. 165, 105205(2020).

- Sadighi, A., Eyvazian, A., Asgari, M., Hamouda, A. M. A novel axially half corrugated thin-walled tube for energy absorption under axial loading. Thin-Walled Structures. 145, 106418(2019).

- Sadighi, A., Salaripoor, H., Asgari, M. Comprehensive study on the crashworthiness of a new developed axially-half corrugated aluminum tubes. International Journal of Crashworthiness. 27 (3), 633-650 (2022).

- Wu, S., Sun, G., Wu, X., Li, G., Li, Q. Crashworthiness analysis and optimization of fourier varying section tubes. International Journal of Non-Linear Mechanics. 92, 41-58 (2017).

- Eyvazian, A., Habibi, K., Hamouda, A. M., Hedayati, R. Axial crushing behavior and energy absorption efficiency of corrugated tubes. Materials & Design. 54, 1028-1038 (2014).

- Fang, J., Gao, Y., Sun, G., Zheng, G., Li, Q. Dynamic crashing behavior of new extrudable multi-cell tubes with a functionally graded thickness. International Journal of Mechanical Sciences. 103, 63-73 (2015).

- Pang, T., et al. On functionally-graded crashworthy shape of conical structures for multiple load cases. Journal of Mechanical Science and Technology. 31 (6), 2861-2873 (2017).

- Xu, F., Zhang, X., Zhang, H. A review on functionally graded structures and materials for energy absorption. Engineering Structures. 171, 309-325 (2018).

- Mahmoodi, A., Shojaeefard, M. H., Saeidi Googarchin, H. Theoretical development and numerical investigation on energy absorption behavior of tapered multi-cell tubes. Thin-Walled Structures. 102, 98-110 (2016).

- Asanjarani, A., Dibajian, S. H., Mahdian, A. Multi-objective crashworthiness optimization of tapered thin-walled square tubes with indentations. Thin-Walled Structures. 116, 26-36 (2017).

- Guler, M. A., Cerit, M. E., Bayram, B., Gerçeker, B., Karakaya, E. The effect of geometrical parameters on the energy absorption characteristics of thin-walled structures under axial impact loading. International Journal of Crashworthiness. 15 (4), 377-390 (2010).

- Zhao, X., Zhu, G., Zhou, C., Yu, Q. Crashworthiness analysis and design of composite tapered tubes under multiple load cases. Composite Structures. 222, 110920(2019).

- Alkhatib, S. E., Tarlochan, F., Eyvazian, A. Collapse behavior of thin-walled corrugated tapered tubes. Engineering Structures. 150, 674-692 (2017).

- Alkhatib, S. E., Tarlochan, F., Hashem, A., Sassi, S. Collapse behavior of thin-walled corrugated tapered tubes under oblique impact. Thin-Walled Structures. 122, 510-528 (2018).

- Ahmadi, A., Asgari, M. Efficient crushable corrugated conical tubes for energy absorption considering axial and oblique loading. Proceedings of the Institution of Mechanical Engineers, Part C: Journal of Mechanical Engineering Science. 233 (11), 3917-3935 (2018).

- Gao, Q., Wang, L., Wang, Y., Wang, C. Multi-objective optimization of a tapered elliptical tube under oblique impact loading. Proceedings of the Institution of Mechanical Engineers, Part D: Journal of Automobile Engineering. 231 (14), 1978-1988 (2017).

- Baykasoğlu, C., Baykasoğlu, A., Tunay Çetin, M. A comparative study on crashworthiness of thin-walled tubes with functionally graded thickness under oblique impact loadings. International Journal of Crashworthiness. 24 (4), 453-471 (2019).

- Li, G., Xu, F., Sun, G., Li, Q. Crashworthiness study on functionally graded thin-walled structures. International Journal of Crashworthiness. 20 (3), 280-300 (2015).

- Zhang, Y., Lu, M., Sun, G., Li, G., Li, Q. On functionally graded composite structures for crashworthiness. Composite Structures. 132, 393-405 (2015).

- Baroutaji, A., Arjunan, A., Stanford, M., Robinson, J., Olabi, A. G. Deformation and energy absorption of additively manufactured functionally graded thickness thin-walled circular tubes under lateral crushing. Engineering Structures. 226, 111324(2021).

- Li, G., Xu, F., Sun, G., Li, Q. A comparative study on thin-walled structures with functionally graded thickness (FGT) and tapered tubes withstanding oblique impact loading. International Journal of Impact Engineering. 77, 68-83 (2015).

- Chen, Y., et al. Crashworthiness analysis of octagonal multi-cell tube with functionally graded thickness under multiple loading angles. Thin-Walled Structures. 110, 133-139 (2017).

- Pang, T., Zheng, G., Fang, J., Ruan, D., Sun, G. Energy absorption mechanism of axially-varying thickness (AVT) multicell thin-walled structures under out-of-plane loading. Engineering Structures. 196, 109130(2019).

- Gautam, R., Idapalapati, S. Compressive properties of additively manufactured functionally graded Kagome lattice structure. Metals. 9 (5), 1-14 (2019).

- Deng, X., Qin, S., Huang, J. Energy absorption characteristics of axially varying thickness lateral corrugated tubes under axial impact loading. Thin-Walled Structures. 163, 107721(2021).

- Xiang, X., et al. The mechanical characteristics of graded Miura-ori metamaterials. Materials & Design. 211, 110173(2021).

- Sun, G., Pang, T., Fang, J., Li, G., Li, Q. Parameterization of criss-cross configurations for multiobjective crashworthiness optimization. International Journal of Mechanical Sciences. 124-125, 145-157 (2017).

- Xiang, X., et al. Energy absorption of multilayer aluminum foam-filled structures under lateral compression loading. Mechanics of Advanced Materials and Structures. , (2022).

- Hanssen, A. G., Langseth, M., Hopperstad, O. S. Static and dynamic crushing of circular aluminium extrusions with aluminium foam filler. International Journal of Impact Engineering. 24 (5), 475-507 (2000).

- Fang, Y., Wang, Y., Hou, C., Lu, B. CFDST stub columns with galvanized corrugated steel tubes: Concept and axial behaviour. Thin-Walled Structures. 157, 107116(2020).

- Zhang, L., Hebert, R., Wright, J. T., Shukla, A., Kim, J. -H. Dynamic response of corrugated sandwich steel plates with graded cores. International Journal of Impact Engineering. 65, 185-194 (2014).

Access restricted. Please log in or start a trial to view this content.

转载和许可

请求许可使用此 JoVE 文章的文本或图形

请求许可探索更多文章

This article has been published

Video Coming Soon

版权所属 © 2025 MyJoVE 公司版权所有,本公司不涉及任何医疗业务和医疗服务。