Se requiere una suscripción a JoVE para ver este contenido. Inicie sesión o comience su prueba gratuita.

Method Article

Una técnica disponible para la preparación de nuevas MnCuNiFeZnAl aleación fundido con Superior capacidad y alta temperatura de amortiguación

En este artículo

Resumen

Aquí presentamos un protocolo para obtener una novela aleación a base de Cu Mn con excelentes actuaciones completa por una tecnología de fundición de alta calidad y métodos de tratamiento de calor razonable.

Resumen

Aleaciones de manganeso (Mn) - cobre (Cu) - basado se han encontrado para tener capacidad de amortiguación y pueden utilizarse para reducir las vibraciones perjudiciales y ruido con eficacia. M2052 (Mn-20Cu-5Ni-2Fe, en %) es un rama importante de aleaciones a base de Cu Mn, que posee excelente capacidad de amortiguación y procesabilidad. En las últimas décadas, muchos estudios han sido llevadas a cabo en la optimización del performance de M2052, mejorar la capacidad de amortiguación, propiedades mecánicas, resistencia a la corrosión y temperatura de servicio, etc. los principales métodos de actuación optimización son de aleación, tratamiento térmico, tratamiento previo y diferentes formas de moldeado etc., entre los que aleación, así como la adopción de un tratamiento de calor razonable, es el método más simple y más eficaz para obtener la perfecta y completa rendimiento. Para obtener la aleación M2052 con excelente rendimiento para el moldeado de fundición, se propone agregar Zn y a la matriz de la aleación de MnCuNiFe y utilizar una variedad de métodos de tratamiento térmico para una comparación de la microestructura, capacidad de amortiguación y la temperatura de servicio. Así, un nuevo tipo de aleación de fundición-edad Mn-22.68Cu-1.89Ni-1.99Fe-1.70Zn-6.16Al (at.%) con capacidad de amortiguación superior y servicio de alta temperatura se obtiene por un método de tratamiento de calor optimizado. En comparación con la técnica de forja, moldeo por fundición es más simple y más eficiente, y la capacidad de amortiguación de esta aleación como el elenco es excelente. Por lo tanto, es una razón adecuada para pensar que es una buena opción para aplicaciones de ingeniería.

Introducción

Puesto que las aleaciones de Cu Mn fueron encontradas por Zener para tener capacidad de amortiguación1, han recibido extensa atención e investigación2. Las ventajas de la aleación Mn-Cu son que tiene alta capacidad de amortiguación, especialmente en las amplitudes de la tensión baja, y su capacidad de amortiguación puede verse alterada por un campo magnético, que es muy diferente de aleaciones ferromagnéticas de amortiguación. La alta capacidad de amortiguación de aleaciones a base de Cu Mn puede atribuirse principalmente a la movilidad de las fronteras internas, principalmente entre dos fronteras y límites de la fase, que se generan en el face-centered-cubic-to-face-centered-tetragonal ( f.c.c.-f.c.t.) transición de fase en la transformación de la martensita temperatura (Tt)3. Se ha encontrado que Tt depende directamente el contenido de Mn en la aleación a base de Cu Mn4,5; es decir, cuanto mayor sea la Mn y contenido, mayor el Tt mejor la capacidad de amortiguación del material. La aleación, que contiene más de 80 en % manganeso, fue encontrada para tener alta capacidad de amortiguación y resistencia óptima cuando se apaga la temperatura de la solución sólida6. Sin embargo, la mayor concentración de Mn en la aleación directamente causaría la aleación a ser más frágiles y tienen una baja elongación, dureza del impacto y una peor resistencia a la corrosión, que significa que la aleación no cumplan los requisitos de ingeniería. Resultados de la investigación anterior revelaron que un tratamiento de envejecimiento bajo las condiciones adecuadas es una forma eficaz de conciliar este problema; por ejemplo, Mn-Cu-base amortiguación aleaciones que contienen de 50-80% Mn también puede obtener una alta Tt y capacidad de amortiguación favorable por un tratamiento de envejecimiento en el rango de temperatura adecuada7. Esto es debido a la descomposición de la γ-fase de padres en nanoescala ricos en Cu y regiones de nanoescala ricos en Mn al envejecimiento en el rango de temperatura de miscibilidad brecha8,9,10, que se considera a mejorar Tt de esta aleación junto con su capacidad de amortiguación. Claramente, es un método eficaz que puede combinar alta capacidad de amortiguación con excelente trabajabilidad.

M2052 aleaciones para forja formando, un representante de amortiguación de alta aleación a base de Cu Mn con contenido medio de Mn desarrollado por Kawahara et al. 11, ha sido extensamente estudiada en las últimas décadas. Los investigadores encontraron que M2052 aleación tiene un buen punto dulce entre maleabilidad, resistencia y capacidad de amortiguación. En comparación con la técnica de forja, fundición ha sido ampliamente utilizado hasta ahora debido al proceso de moldeado simple, bajo costo de producción y alta productividad, etc. los factores influyentes (por ejemplo, la frecuencia de oscilación, amplitud de la tensión, refrigeración velocidad, temperatura/tiempo de tratamiento térmico, etc.) en la capacidad de amortiguación, microestructura y mecanismo de aleación M2052 de amortiguación han sido estudiados por algunos investigadores12,13,14,15 ,16,17,18. Sin embargo, el rendimiento de fundición de aleación M2052 es inferior, por ejemplo, una amplia gama de temperatura de cristalización, la ocurrencia de fundición porosidad y contracción concentrada, , eventual dando por resultado la mecánica insatisfactoria propiedades de la fundición.

El propósito de este papel es proporcionar el campo industrial con un método factible para obtener un reparto que MN-Cu base aleación con excelentes propiedades que pueden utilizarse en maquinaria y en la industria de instrumentos de precisión para reducir vibraciones y asegurar que el producto calidad. Según el efecto de los elementos de la transformación de fase y el rendimiento de fundición de aleación, se considera Al elemento para reducir la γ-fase de región y la estabilidad de la fase γ , que puede hacer más fácil la fase γ transformar en un γ' fase de micro-gemelos. Por otra parte, la solución de los átomos de en la fase γ aumenta la fuerza de la aleación, que puede mejorar las propiedades mecánicas. También, Al elemento es uno de los elementos importantes que pueden mejorar las propiedades de fundición de aleación Mn-Cu. Elemento Zn es beneficiosa para mejorar el bastidor y propiedades de la aleación de amortiguación. Finalmente, se agregaron 2 wt % Zn y 3% en peso de a la aleación cuaternaria de MnCuNiFe en este trabajo y un nuevo elenco se desarrolló la aleación Mn-26Cu-12Ni-2Fe-2Zn-3Al (wt %). Además, varios métodos diferentes de tratamiento térmico se utilizan en este trabajo y sus distintos efectos se discuten como sigue. El tratamiento de homogeneización se utilizó para reducir la segregación de la dendrita. El tratamiento de la solución fue utilizado para la inmovilización de las impurezas. El tratamiento de envejecimiento se utiliza para la activación de descomposición espinodal; mientras tanto, los diferentes tiempos de envejecimiento se utilizan para buscar los parámetros de optimización para una temperatura de servicio de alta y excelente capacidad de amortiguación. En definitiva, un método preferible tratamiento térmico fue defendido para capacidad de amortiguación superior, así como una temperatura alta.

Resulta que la máxima fricción interna (Q-1) y la temperatura de servicio máxima se logra al mismo tiempo por envejecimiento de la aleación a 435 ° C para 2 h. Debido a la simplicidad y la eficiencia de este método de preparación, puede obtenerse una novela como fundición Mn-Cu-base amortiguación aleación con excelente rendimiento, que es de gran importancia práctica para su aplicación en ingeniería. Este método es particularmente adecuado para la preparación de Mn-Cu-base de alta amortiguación aleación que puede ser utilizado para la reducción de la vibración.

Protocolo

1. preparación de las materias primas

- Peso de todas las materias primas necesarias con una báscula electrónica de porcentaje de masa (65% manganeso electrolítico, 26 electrolítico Cu, 2% industrial pura Fe, 2% electrolítico Ni, 3% Al electrolítico y un 2% Zn electrolítico), como se muestra en la figura 1.

Nota: Todas estas materias primas eran disponibles en el mercado.

Figura 1 : Presentación de las materias primas. Los materiales usados incluyen el 65% del peso manganeso electrolítico, 26% en peso Cu electrolítico, 2% en peso industrial pura Fe, 2% en peso electrolítico Ni, 2% de peso Zn electrolítico y 3% de peso otros electrolítico haga clic aquí para ver una versión más grande de esta figura.

2. fusión y fundición proceso

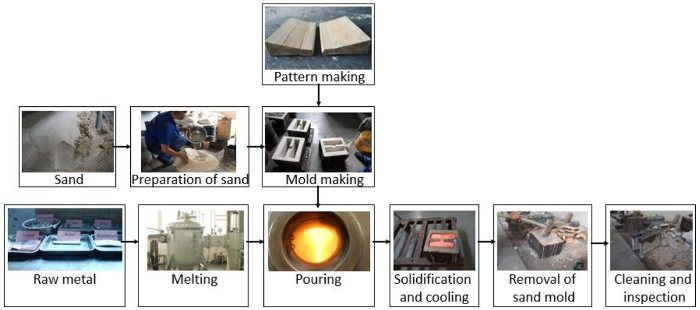

Nota: Los pasos detallados de la fundición en arena se muestran en la figura 2.

Figura 2 : La arena de fundición y moldeado pasos. El proceso principal incluye una operación de modelado, patrón-fabricación y moldes. Haga clic aquí para ver una versión más grande de esta figura.

- Para preparar patrones, hacer patrones según el producto de dibujo y asegúrese de que el tamaño del patrón se expande hasta cierto punto ser responsable de la contracción y maquinado los márgenes.

Nota: El patrón material utilizado en este trabajo es de madera ( figura 3) debido a un patrón de madera es ligera, fácil de trabajar, y tiene un ciclo de producción corto y bajo costo.

Figura 3 : Patrones usados en el molde de la fundición. Estos patrones de madera se utilizaron para obtener la forma de los bastidores. Haga clic aquí para ver una versión más grande de esta figura.

- Para preparar la arena de moldeo, mezclar la arena de cuarzo con silicato de sodio 4% - 8%.

Nota: El diámetro de la arena es aproximadamente 0,4 mm y las partículas son uniformes. - Completar el proceso de moldeo principal por las manos.

- En primer lugar, poner dos patrones en el matraz de moldeado.

- A continuación, voltear el frasco después de pegar la arena que moldea alrededor de los patrones y retirar los patrones de la arena.

- Finalmente, cepille la superficie del molde de arena con el bastidor de capa para mejorar la calidad superficial de la colada y reducir defectos de fundición.

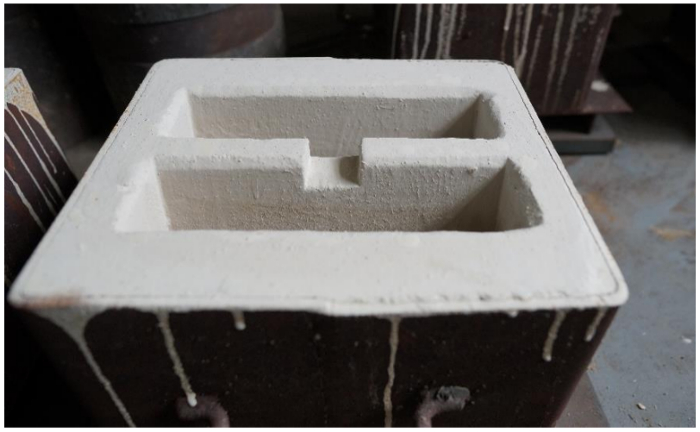

Nota: El molde de arena moldeado se muestra en la figura 4. - Para obtener un molde de arena secando, poner el molde en el horno a 180 ° C y hornear durante más de 8 h antes de fundición para mejorar su resistencia y permeabilidad, facilitar la fusión de relleno y asegurar la calidad de los productos de fundición.

Figura 4 : El molde de arena moldeado. Tiene dos cavidades y su superficie se ha cubierto con una capa. Haga clic aquí para ver una versión más grande de esta figura.

3. inducción de fusión

Nota: Use una inducción de media frecuencia vacío horno de fusión.

- Abra la tapa del horno, poner 20,8 kg de Mn, 8,32 kg de Cu, 0,64 kg de Ni, 0,64 kg de Fe, 0,64 kg de Zn y 0,96 kg de materiales de en el crisol sucesivamente y cubrir los materiales con criolita en el último.

- Sacar el molde de la fundición del horno y ponerlo en el horno; ajustar su posición para verter exitosa. Cierre la tapa del horno del vacío y a continuación, abra el sistema de distribución de calor para iniciar la fusión de la aleación.

- Cuando los metales se empiezan a derretir, rellenar el horno con argón a una presión negativa 93-KPa, para inhibir las salpicaduras del metal fundido.

- Después de que la aleación se ha derretido, afinarla durante varios minutos para reducir las impurezas nocivas y gas contenido.

Nota: El procedimiento de fusión incluye a menudo la fundición y refinación.

4. la aleación de la fundición

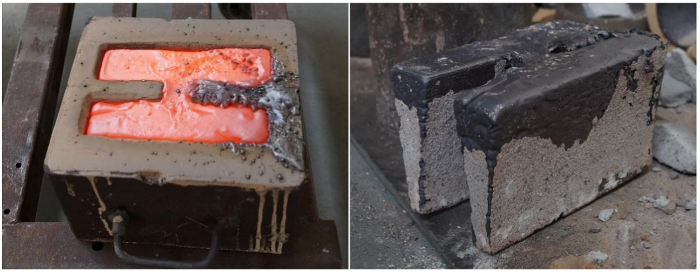

- Verter suavemente el metal fundido en el molde de la fundición después del proceso de refinación.

- Después de que el metal fundido se solidifica completamente, romper el vacío y saque el molde de la fundición.

- Desmoldar los castings casting cuando la temperatura del molde se reduce a un nivel bajo.

5. tratamiento previo de las piezas fundidas

Nota: El macrophotograph de la pieza moldeada se muestra en la figura 5.

- Cortar a especímenes de la fundición mediante el uso de una cortadora lineal.

Nota: Los especímenes para las mediciones de rayos x difractómetro (XRD) y la observación metalográfica están en 10 x 10 x 1 mm3. Las muestras para el Análisis Termomecánico dinámico (DMA) poseen una dimensión de 0,8 x 10 x 35 mm3.

Figura 5 : Piezas moldeadas en el molde de arena y los accesorios que quitó. Dos bastidores fueron moldeadas al mismo tiempo. Haga clic aquí para ver una versión más grande de esta figura.

6. tratamiento térmico

- Las muestras pulidas se dividen en siete grupos y mantenga a espécimen #1 del tratamiento, mantener un estado como molde para la comparación. Poner los demás en un horno de resistencia de tipo caja para diferentes tratamientos térmicos.

- Homogeneizar a las muestras #2 y #5 a 850 ° C durante 24 h y calmar posteriormente, en agua fría antes de envejecimiento a 435 ° C, espécimen #2 de 4 h y ejemplar #5 por 2 h.

- Solución tratar a muestras #3 y #6 a 900 ° C durante 1 hora y apagar posteriormente, en agua fría antes de envejecer en el 435 ° C, muestra #3 de 4 h y ejemplar #6 por 2 h.

- Edad a muestras #4 y #7 a 435 ° C por 4 h y 2 h, respectivamente.

7. prueba de capacidad de amortiguación

- Utilice un análisis mecánico dinámico (DMA) para medir la capacidad de amortiguación de las muestras17.

Nota: El modo de prueba es barrido de tensión a temperatura ambiente. - Durante la prueba, detectar el δ ángulo de fase entre la tensión y la tensión (como se muestra en la figura 6).

- Caracterizar la capacidad de amortiguación por Q-1, que puede determinarse mediante la siguiente fórmula.

Q -1 = tan δ

Figura 6 : La construcción de accesorio y el principio de prueba de la DMA. (a) este panel muestra el accesorio de doble voladizo de la DMA. (b) este panel muestra la relación de la tensión sinusoidal aplicada a la tensión y el retraso de fase resultante. Los valores de la diferencia entre el estrés y la tensión, así como el módulo, se pueden calcular mediante fórmulas. Haga clic aquí para ver una versión más grande de esta figura.

8. Caracterización de la muestra

-

Pulido electrolítico y observación metalográfica

- Para la observación de la microestructura de una dendrita, grabe a todas las muestras de aproximadamente 1 minuto en una solución mixta de ácido perclórico y alcohol absoluto en 1:27.

- A continuación, limpiar las muestras con acetona, secar la muestra con un soplador y observar la estructura dendrítica con un microscopio metalográfico.

-

Caracterización de estructura de fase

- Caracterizar la estructura de fase y los parámetros del enrejado de las muestras por difracción de rayos x (DRX) con radiación de CuKα12,22.

Nota: Utilice una velocidad de exploración a 2° por minuto. Antes de la medición de XRD, preparar a las muestras cuidadosamente eliminando cualquier tensión superficial.

- Caracterizar la estructura de fase y los parámetros del enrejado de las muestras por difracción de rayos x (DRX) con radiación de CuKα12,22.

Resultados

La figura 7 muestra la dependencia de la capacidad de amortiguación en la amplitud de la tensión para la MnCuNiFeZnAl como de fundición de aleación ejemplares #1 - #7 y M2052 como molde. Los resultados muestran que la capacidad de amortiguación de la muestra #1 es mayor que la de fundición de aleación M2052 (como se muestra en la Figura 7a) y el tradicional forjado en aleación de alta amortiguación M2052 mencionada en an...

Discusión

Para asegurar que este tipo de aleación a base de Cu Mn como molde posee capacidad de amortiguación superior y excelentes propiedades mecánicas, es necesario asegurarse de que los bastidores tienen una composición química estable, una alta pureza y una estructura de cristal excelente. Por lo tanto, el estricto control de calidad es necesario para los procesos de fundición, colada y tratamiento térmico.

En primer lugar, es necesario elegir los ingredientes adecuados para la aleación. De...

Divulgaciones

Los autores no tienen nada que revelar.

Agradecimientos

Damos gracias al apoyo financiero de la Fundación Nacional de Ciencias naturales de China (11076109), el programa de eruditos de Hong Kong (XJ2014045, G-YZ67), el "Plan de 1000 talentos" de la provincia de Sichuan, el (programa de introducción de talento de la Universidad de Sichuan YJ201410) y la innovación y el programa de prácticas creativas de la Universidad de Sichuan (20171060, 20170133).

Materiales

| Name | Company | Catalog Number | Comments |

| manganese | Daye Nonferrous Metals Group Holdings Co., Ltd. | DJMnB | produced by electrolysis |

| copper | Daye Nonferrous Metals Group Holdings Co., Ltd. | Cu-CATH-2 | produced by electrolysis |

| Nickel | Daye Nonferrous Metals Group Holdings Co., Ltd. | Ni99.99 | produced by electrolysis |

| Iron | Ningbo Jiasheng Metal Materials Co., Ltd. | YT01 | industrial pure Fe |

| Zinc | Daye Nonferrous Metals Group Holdings Co., Ltd. | 0# | produced by electrolysis |

| Aluminum | Daye Nonferrous Metals Group Holdings Co., Ltd. | Al99.90 | produced by electrolysis |

Referencias

- Zener, C. . Elasticity and anelasticity of metals. , (1948).

- Jensen, J. W., Walsh, D. F. Manganese-Copper damping alloys. Bulletin 624. , (1965).

- Wang, X. Y., Peng, W. Y., Zhang, J. H. Martensitic twins and antiferromagnetic domains in gamma-MnFe(Cu) alloy. Materials Science and Engineering A. 438, 194-197 (2006).

- Wang, X. Y., Zhang, J. H. Structure of twin boundaries in Mn-based shape memory alloy: a HRTEM study and the strain energy driving force. Acta Materialia. 55 (15), 5169-5176 (2007).

- Yin, F. X., Ohsawa, Y., Sato, A., Kawahara, K. Decomposition behavior of the gamma(Mn) solid solution in a Mn-20Cu-8Ni-2Fe (at%) alloy studied by a magnetic measurement. Materials Transactions,JIM. 40 (5), 451-454 (1999).

- Dean, R. S., Potter, E. V., Long, J. R. Properties of transitional structures in Copper-Manganese alloys. Metallurgical and Materials Transactions, ASM. 34, 465-500 (1945).

- Yin, F. X., Ohsawa, Y., Sato, A., Kawahara, K. Temperature dependent damping behavior in a Mn-18Cu-6Ni-2Fe alloy continuously cooled in different rates from the solid solution temperature. Scripta Materialia. 38 (9), 1314-1346 (1998).

- Findik, F. Improvements in spinodal alloys from past to present. Materials and Design. 42 (42), 131-146 (2012).

- Yan, J. Z., Li, N., Fu, X., Zhang, Y. The strengthening effect of spinodal decomposition and twinning structure in MnCu-based alloy. Materials Science and Engineering A. 618, 205-209 (2014).

- Soriano-Vargas, O., Avila-Davila, E. O., Lopez-Hirata, V. M., Cayetano-Castro, N., Gonzalez-Velazquez, J. L. Effect of spinodal decomposition on the mechanical behavior of Fe-Cr alloys. Materials Science and Engineering A. 527 (12), 2910-2914 (2010).

- Yin, F. X. Damping behavior characterization of the M2052 alloy aimed for practical application. Acta Metallurgica Sinica. 39 (11), 1139-1144 (2003).

- Yin, F. X., Ohsawa, Y., Sato, A., Kohji, K. Decomposition of high temperature gamma(Mn) phase during continuous cooling and resultant damping behavior in Mn74.8Cu19.2Ni4.0Fe2.0 and Mn72.4Cu20.0Ni5.6Fe2.0 alloys. Materials Transactions, JIM. 39 (8), 841-848 (1998).

- Sakaguchi, T., Yin, F. X. Holding temperature dependent variation of damping capacity in a MnCuNiFe damping alloy. Scripta Materialia. 54 (2), 241-246 (2006).

- Tanji, T., et al. Measurement of damping performance of M2052 alloy at cryogenic temperatures. Journal of Alloys and Compounds. 355 (1-2), 207-210 (2003).

- Yin, F. X., Iwasaki, S., Sakaguchi, T., Nagai, K. Susceptibility of damping behavior to the solidification condition in the as-cast M2052 high-damping alloy. Key Engineering Materials. 319, 67-72 (2006).

- Yin, F. X., Ohsawa, Y., Sato, A., Kawahara, K. Characterization of the strain-amplitude and frequency dependent damping capacity in the M2052 alloy. Materials Transactions, JIM. 42 (3), 385-388 (2001).

- Zhong, Z. Y., et al. Mn segregation dependence of damping capacity of as-cast M2052 alloy. Materials Science and Engineering A. 660, 97-101 (2016).

- Liu, W. B., et al. Novel cast-aged MnCuNiFeZnAl alloy with good damping capacity and high service temperature toward engineering application. Materials Design. 106, 45-50 (2016).

- Cowlam, N., Shamah, A. M. A diffraction study of y-Mn-Cu alloys. Journal of Physics F: Metal Physics. 11 (1), 27-43 (1981).

- Yan, J. Z., et al. Effect of pre-deformation and subsequent aging on the damping capacity of Mn-20 at.%Cu-5 at.%Ni-2 at.%Fe alloy. Advanced Engineering Materials. 17 (9), 1332-1337 (2015).

- Zhang, Y., Li, N., Yan, J. Z., Xie, J. W. Effect of the precipitated second phase during aging on the damping capacity degradation behavior of M2052 alloy. Advances in Materials Research. 873, 36-41 (2014).

- Yin, F. X., Ohsawa, Y., Sato, A., Kawahara, K. X-ray diffraction characterization of the decomposition behavior of gamma(Mn) phase in a Mn-30 at.% Cu alloy. Scripta Materialia. 40 (9), 993-998 (1999).

- Yin, F. X., Ohsawa, Y., Sato, A., Kawahara, K. Phase decomposition of the gamma phase in a Mn-30 at.% Cu alloy during aging. Acta Materialia. 48 (6), 1273-1282 (2000).

- Ritchie, I. G., Sprungmann, K. W., Sahoo, M. Internal-friction in Sonoston - a high damping Mn/Cu-based alloy for marine propeller applications. Journal De Physique. 46 (C-10), 409-412 (1985).

- Kawahara, K., Sakuma, N., Nishizaki, Y. Effect of Fourth Elements on Damping Capacity of Mn-20Cu-5Ni Alloy. Journal of the Japan Institute of Metals. 57 (9), 1097-1100 (1993).

Reimpresiones y Permisos

Solicitar permiso para reutilizar el texto o las figuras de este JoVE artículos

Solicitar permisoThis article has been published

Video Coming Soon

ACERCA DE JoVE

Copyright © 2025 MyJoVE Corporation. Todos los derechos reservados