Bu içeriği görüntülemek için JoVE aboneliği gereklidir. Oturum açın veya ücretsiz deneme sürümünü başlatın.

Method Article

Yeni oyuncular MnCuNiFeZnAl alaşım çift ile kapasite ve yüksek hizmet ısı sönümleme hazırlanması için kullanılabilir bir tekniği

Bu Makalede

Özet

Burada bir roman Mn-Cu-esaslı alaşım yüksek kaliteli eritme teknoloji ve makul ısı tedavi yöntemleri mükemmel kapsamlı performansları ile elde etmek için bir iletişim kuralı mevcut.

Özet

Manganez (Mn) - bakır (Cu) - esaslı alaşımlar sönümleme kapasitesi var tespit edilmiştir ve zararlı titreşimler azaltmak ve etkin bir şekilde gürültü için kullanılabilir. M2052 (Mn-20Cu-5Ni-2Fe, %) mükemmel Sönüm kapasite ve processability sahip alaşımlar, Mn-Cu tabanlı önemli bir dalı olduğunu. Son yıllarda çok sayıda çalışmalar olmuştur büyük yöntemleri performans iyileştirilmesi Sönüm kapasitesi, mekanik özellikleri, korozyon direnci ve hizmet ısı, vb M2052, performans optimizasyonu üzerinde yürütülen en iyi duruma getirme elementlerinin, ısıl işlem, Önarıtma ve kalıplama farklı yolları vardır vbhangi elementlerinin yanı sıra arasında makul bir ısıl işlem benimseyerek, bu mükemmel ve kapsamlı elde etmek için en basit ve en etkili yöntemi, performans. M2052 alaşım döküm döküm için mükemmel performans elde etmek için Zn ve Al MnCuNiFe alaşım matris için eklemek ve mikroyapı, amortisörleri kapasite ve hizmet ısı bir karşılaştırma için çeşitli ısıl işlem yöntemleri kullanmak öneriyorum. Böylece, dökme-yaşlı Mn-22.68Cu-1.89Ni-1.99Fe-1.70Zn-6.16Al (at.%) alaşım üstün Sönüm kapasite ve yüksek hizmet ısı ile yeni bir tür bir en iyi duruma getirilmiş ısıl işlem yöntemi ile elde edilir. Dövme tekniği ile karşılaştırıldığında, daha basit ve daha verimli döküm döküm ve mükemmel bu olarak dökme alaşım Sönüm kapasitesidir. Bu nedenle, mühendislik uygulamaları için iyi bir seçim olduğunu düşünüyorum için uygun bir neden yoktur.

Giriş

Mn-Cu alaşımlarının Sönüm ı kapasitesi1Zener tarafından bulduğumda onlar yaygın dikkat ve araştırma2almış. Mn-Cu alaşım yüksek Sönüm kapasitesi, özellikle düşük gerilim genlikleri vardır ve amortisörleri kapasitesini ferromanyetik Sönüm alaşımlar oldukça farklı bir manyetik alan tarafından rahatsız edemez avantajları. Mn-Cu tabanlı alaşımların yüksek Sönüm kapasiteli esas olarak iç sınırları esas olarak tek kişilik sınırları ve face-centered-cubic-to-face-centered-tetragonal () içinde üretilen faz sınırları dahil olmak üzere, taşınabilirliktir bağlanabilir f.c.c.-f.c.t.) faz geçiş altında martensite dönüşümü sıcaklık (Tt)3. Bu Tt doğrudan Mn-Cu-esaslı alaşım4,5' Mn içeriği üzerinde bağlıdır bulundu; Yani, daha yüksek Mn içerik, yüksek Tt ve malzeme daha iyi Sönüm kapasitesi. Fazla %80 manganez, içerir, alaşım yüksek Sönüm kapasite ve katı-çözüm sıcaklık6su zaman optimum güç var bulundu. Ancak, Mn yoğun alaşım alaşım daha kırılgan ve daha düşük bir uzama, darbe tokluk ve alaşım mühendislik gereksinimlerini karşılamak değil anlamına gelir bir daha kötü korozyon direnci doğrudan neden olur. Önceki araştırma bulguları bir yaşlanma tedavi uygun koşullar altında bu sorun uzlaştırmak için etkili bir yol saptandı; Örneğin, Mn-Cu-esaslı alaşımlar 50-%80 içeren sönümleme Mn da yüksek Tt ve olumlu Sönüm kapasitesi bir yaşlanma tedavi uygun sıcaklık aralığı7elde edebilirsiniz. γayrışma nedeniyle bu-nano Mn-zengin bölgeleri ve nano Cu-zengin bölgeler yaşlanma miscibility boşluğu8,9,10, sıcaklık aralığında iken üst aşamaya Hangi Tt bu alaşım ile birlikte Sönüm kapasitesini artırmak için kabul edilir. Belli ki, bu yüksek Sönüm kapasitesi ile mükemmel işlenebilme birleştirebilirsiniz etkili bir yöntemi var.

Şekillendirme, bir temsilcisi Mn-Cu tabanlı yüksek sönümleme alaşım Kawahara vd tarafından geliştirilen orta Mn içeriği ile dövme için kullanılan M2052 alaşım 11, kapsamlı bir şekilde okudu son birkaç on yıl içinde. Araştırmacılar M2052 alaşım Sönüm kapasitesi, verim gücü ve işlenebilirlik arasında iyi bir tatlı yerinde buldu. Dövme tekniği ile karşılaştırıldığında, döküm yaygın olmuştur şimdiye kadar basit kalıplama işlemi, düşük üretim maliyeti ve yüksek verimlilik, vb nedeniyle etkili faktörler (Örneğin, salınım frekansı, zorlanma genlik, soğutma kullanılan hız, ısıl işlem sıcaklık/saat, vb) üzerinde düzeltme kapasitesi, mikroyapı ve M2052 alaşım mekanizmasının sönümleme bazı araştırmacılar12,13,14tarafından,15 incelenmiştir ,16,17,18. Yine de, M2052 alaşım döküm performansını mesela inferior, Kristalizasyon sıcaklığı geniş bir yelpazesi, döküm porozite ve konsantre büzülmesonunda yetersiz mekanik kaynaklanan, oluşumunu döküm özellikleri.

Bu yazının amacı Mn-Cu makine ve hassas aletler sanayi titreşim azaltmak ve ürün sağlamak için kullanılabilecek mükemmel özellikleri ile alaşım esaslı bir döküm alma uygulanabilir bir yöntem ile endüstriyel alan sağlamaktır kalite. Faz dönüşümü ve döküm performans üzerindeki öğelerin elementlerinin etkisi göre Al öğe γazaltmak için kabul edilir-faz γ faz daha kolay yapabilirsiniz γ faz kararlılığını ve bölge dönüşümü γ' mikro-ikiz-faz. Ayrıca, çözüm γ aşamasında Al atomların mekanik özelliklerini artırabilir alaşım gücünü artıracaktır. Ayrıca, Al öğe Mn-Cu alaşım döküm özelliklerini artırabilir önemli unsurlardan biridir. Zn öğe döküm iyileştirilmesi ve alaşım özellikleri damping için faydalıdır. Son olarak, 2 wt % Zn ve 3 wt % Al MnCuNiFe dördüncül alaşım Bu eser ve yeni bir döküm de eklenmiş Mn-26Cu-12Ni-2Fe-2Zn-3Al (wt %) alaşım geliştirilmiştir. Ayrıca, birkaç farklı ısıl işlem yöntemi bu çalışmada kullanılan ve farklı etkileri aşağıdaki gibi ele alınmıştır. Homojenizasyon tedavi dendrite ayrımı azaltmak için kullanıldı. Çözüm tedavi kirleri immobilizasyon için kullanıldı. Yaşlanma tedavi Spindonal ayrışma tetikleme için kullanılır; Bu arada, çeşitli yaşlanma kez mükemmel Sönüm kapasite ve yüksek hizmet ısı en iyi duruma getirme parametrelerini dışarı arayan için kullanılır. Sonuçta, bir tercih ısıl işlem yöntemi için üstün Sönüm kapasite, aynı zamanda bir yüksek hizmet ısı gösterildi.

Meğer en fazla iç sürtünme (Q-1) ve en yüksek hizmet ısı aynı anda 2 h için 435 ° C'de alaşım yaşlanma tarafından elde edilebilir. Basitlik ve verimliliğini bu hazırlama yöntemi nedeniyle, bir roman olarak dökme Mn-Cu tabanlı Sönüm alaşım mükemmel performansı ile mühendislik uygulama için önemli pratik önemi olduğu üretilmektedir. Bu yöntem özellikle hangi-ebilmek var kullanılmış için titreşim azaltma Mn-Cu tabanlı yüksek Sönüm alaşımlı döküm hazırlık için uygundur.

Protokol

1. hammadde hazırlanması

- Tüm gerekli hammadde bir elektronik ölçekli kitle yüzdeye göre tartmak (% 65 elektrolitik Mn, % 26 elektrolitik Cu, % 2 endüstriyel saf Fe, % 2 elektrolitik Ni, % 3 elektrolitik Al ve %2 elektrolitik Zn), Şekil 1' de gösterildiği gibi.

Not: Bu hammadde ticari olarak mevcut idi.

Resim 1 : Hammadde sunumunu. 65 wt % kullanılan malzemeler dahil elektrolitik Mn, 26 wt % elektrolitik Cu, 2 wt % endüstriyel saf Fe, 2 wt % elektrolitik Ni, 2 wt % elektrolitik Zn ve 3 wt % elektrolitik Al. Bu rakam daha büyük bir versiyonunu görüntülemek için buraya tıklayınız.

2. erime ve döküm prosesi

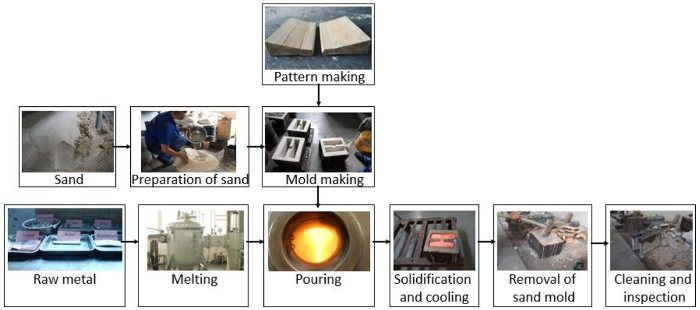

Not: Kum döküm ayrıntılı adımlar Şekil 2' de gösterilmiştir.

Resim 2 : Kum döküm ve kalıplama adımları. Ana süreç desen yapımı, kalıp yapımı ve döküm işlemi içerir. Bu rakam daha büyük bir versiyonunu görüntülemek için buraya tıklayınız.

- Desen hazırlamak için desen çizim ürün göre yapmak ve desen boyutunu büzülme ve ödenekleri işleme sorumlu olmak bir ölçüde genişletilmiş olduğuna emin olun.

Not: Bu çalışmada kullanılan desen malzeme ahşap bir model olduğu için hafif, kolay çalışma ahşap ( Şekil 3) ve düşük maliyetli ve kısa üretim döngüsü vardır.

Şekil 3 : Döküm kalıp içinde kullanılan desenleri. Bu ahşap desenleri dökümler şeklinde elde etmek için kullanılmıştır. Bu rakam daha büyük bir versiyonunu görüntülemek için buraya tıklayınız.

- Kalıplama kumu hazırlamak için % 4-%8 sodyum silikat ile kuvars kumu karıştırın.

Not: Kum çapı 0.4 mm ve Tekdüzen parçacıklardır. - Eller tarafından ana kalıplama işlemi tamamlayın.

- İlk olarak, iki desen kalıplama şişeye koy.

- Sonra kalıplama kumu patterns etrafında sıkıştırma sonra balonun üzerinde rulo ve desenleri gelen kum çekilme.

- Son olarak, yüzey kum kalıp döküm döküm yüzey kalitesini artırma ve döküm kusurları azaltılması için kaplama ile fırça.

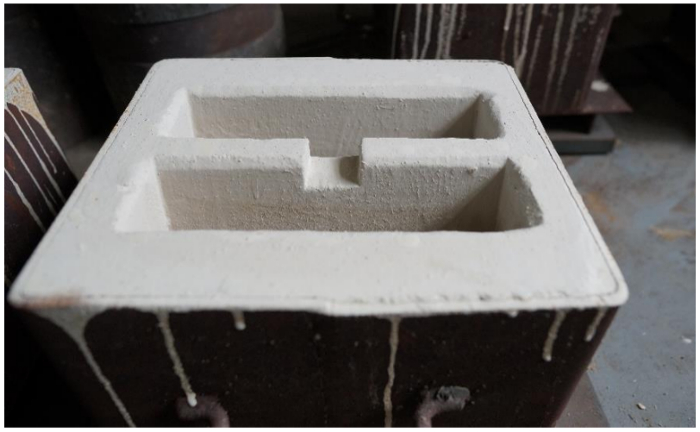

Not: Kalıp kum kalıp Şekil 4' te gösterilmiştir. - Bir kuru kum kalıp elde etmek için bir fırın 180 ° c de kalıp koymak ve daha 8 h gücünü ve geçirgenliği geliştirmek için doldurma eritebilir kolaylaştırmak ve döküm ürün kalitesini sağlamak için döküm önce fırında.

Şekil 4 : Kalıp kum kalıp. Bu iki boşluklar var ve yüzeyi bir kaplama ile kaplanmıştır. Bu rakam daha büyük bir versiyonunu görüntülemek için buraya tıklayınız.

3. indüksiyon erime

Not: bir orta frekanslı vakum indüksiyon Ergitme fırın kullanın.

- Fırın kapağı açın, Mn 20.8 kg, Cu 8.32 kg, Ni 0,64 kg, Fe 0,64 kg, Zn 0,64 kg ve Al malzemelerin 0,96 kg pota içinde gittikçe koymak ve cryolite malzemelerle en son kapak.

- Döküm kalıp fırından alın ve fırına koy; başarılı bir dökme için konumunu ayarlamak. Kapağı kapatın, fırın vakum ve alaşım eritme başlatmak için ısı dağıtım sistemi açın.

- Metal eritmek başlattığınızda, fırın erimiş metal sıçramasına etkisizleştirmek için 93-KPa negatif basınç, argon ile doldurun.

- Alaşım erimiş sonra birkaç dakika zararlı yabancı maddelerin azaltmak ve içerik gaz rafine.

Not: Erime yordamı kez eritme ve rafine içerir.

4. döküm alaşım

- Erimiş metal sorunsuz arıtma işleminden sonra döküm kalıp içine dökün.

- Erimiş metal tamamen katılaşmış sonra vakum break ve döküm kalıp al.

- Kalıp sıcaklığı düşük bir düzeye düştüğünde döküm döküm kalıp kaldırın.

5. Önarıtma döküm

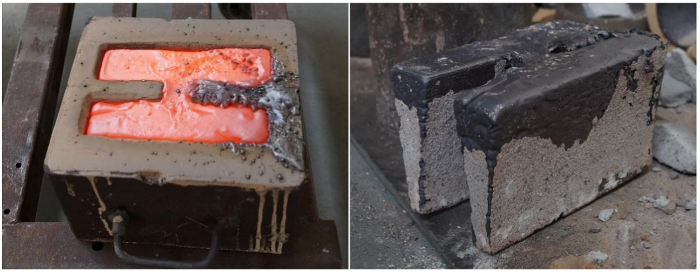

Not: Kalıp parçası macrophotograph Şekil 5' te gösterilmiştir.

- Örnekler üzerinden döküm bir doğrusal kesme makinesi kullanarak kesmek.

Not: 10 x 10 x 1 mm3x-ışını diffractometer (XRD) ölçümleri ve metalografik gözlem için örnekler bulunmaktadır. Dinamik Termomekanik Analizi (DMA) için örnek bir boyut 0,8 x 10 x 35 mm3sahip.

Şekil 5 : Kum kalıp ve kaldırılan bazı şekillendirilmiş standart parçalar. Aynı anda iki döküm kalıp. Bu rakam daha büyük bir versiyonunu görüntülemek için buraya tıklayınız.

6. ısıl işlem

- Cilalı numuneler yedi gruplara ayırmak ve numune #1 ücretsiz tedavi, karşılaştırma için bir yayın olarak durumu Bakımı tutmak. Diğerlerinin farklı ısı tedavisi için bir kutu tipi direnç fırında koy.

- Örnek #2 ve #5 24 h için 850 ° C'de homojenize ve daha sonra onları serin suya 435 ° C, örnek #2 için 4 h ve numune #5 2 h için yaşlanma önce gidermek.

- Çözüm-numune #3 ve #6 tedavi 900 ° c için 1 h ve daha sonra onları serin suya 435 ° C, numune #3 4 h ve numune #6 2 h için yaşlanma önce gidermek.

- Örnek #4 ve 435 ° c# 7 4 h ve 2 h, sırasıyla yaş.

7. sönümleme özelliğine kapasite testi

- Dinamik mekanik analiz (DMA) örnekleri17Sönüm kapasitesini ölçmek için kullanın.

Not: Zorlanma süpürme oda sıcaklığında test modudur. - Test sırasında stres ve gerginlik ( Şekil 6' da gösterildiği gibi) arasındaki faz açısı δ algılamak.

- Sönüm kapasite Q-1aşağıdaki formülle belirlenebilir tarafından karakterize eder.

Q -1 tan δ =

Şekil 6 : Demirbaş İnşaat ve DMA test prensibi. (a) Bu panel DMA Çift Kişilik prensibine göre fikstür gösterir. (b) Bu panel uygulanan sinüsoidal stres zorlanma ve sonuç faz gecikme için ilişkiyi gösterir. Stres ve gerginlik yanı sıra modunu, arasındaki gecikme değerleri formüller tarafından hesaplanır. Bu rakam daha büyük bir versiyonunu görüntülemek için buraya tıklayınız.

8. örnek karakterizasyonu

-

Elektrolitik parlatma ve metalografik gözlem

- Dendrite mikroyapı gözlem için tüm örnekler için yaklaşık 1 dakika karışık bir çözümde perklorik asit ve mutlak alkol 1:27 at etch.

- Sonra numune aseton ile temiz, örnek bir üfleyici ile Kuru ve dendritik yapısı metalografik mikroskop gözlemlemek.

-

Faz yapısı karakterizasyonu

- Faz yapısı ve numuneler kafes parametrelerinin CuKα radyasyon12,22ile x-ışını kırınım (XRD) tarafından karakterize eder.

Not: tarama hızı 2 ° / dk az kullanın. XRD ölçüm önce numuneler dikkatle herhangi bir yüzey stres kaldırarak hazır olun.

- Faz yapısı ve numuneler kafes parametrelerinin CuKα radyasyon12,22ile x-ışını kırınım (XRD) tarafından karakterize eder.

Sonuçlar

Şekil 7 dökme olarak MnCuNiFeZnAl alaşım numuneler #1 - #7 için Sönüm kapasite zorlanma genlik temel bağımlılık ve dökme olarak M2052 gösterir. Sonuçları örnek #1 düzeltme kapasitesi olan M2052 alaşım döküm ( şekil 7aiçinde gösterildiği gibi) ve geleneksel M2052 yüksek sönümleme alaşım önceki makaleler20,21' sözü dövme daha yüksek olduğ...

Tartışmalar

Bu tür dökme olarak Mn-Cu-esaslı alaşım üstün Sönüm kapasite ve mükemmel mekanik özellikleri sahip emin olmak için dökümler istikrarlı bir kimyasal bileşimi, yüksek saflıkta ve bir mükemmel kristal yapısı olması gereklidir. Bu nedenle, sıkı kalite kontrol eritme, dökme ve ısıl işlemleri için gereklidir.

İlk olarak, alaşım için uygun malzemeyi seçmek gereklidir. Eklenen alaşım elemanları γayrışma yükseltebilirsiniz düşünülmelidir-daha fazla ...

Açıklamalar

Yazarlar ifşa gerek yok.

Teşekkürler

Biz "1000 yetenekleri planı" Sichuan Eyaleti, yetenek giriş programı, Sichuan Üniversitesi (Ulusal Doğa Bilimleri Vakfı Çin (11076109), (XJ2014045, G-YZ67), Hong Kong Bilim Programı mali desteği sayesinde vermek YJ201410) ve yenilik ve yaratıcı deneme programı Sichuan Üniversitesi (20171060, 20170133).

Malzemeler

| Name | Company | Catalog Number | Comments |

| manganese | Daye Nonferrous Metals Group Holdings Co., Ltd. | DJMnB | produced by electrolysis |

| copper | Daye Nonferrous Metals Group Holdings Co., Ltd. | Cu-CATH-2 | produced by electrolysis |

| Nickel | Daye Nonferrous Metals Group Holdings Co., Ltd. | Ni99.99 | produced by electrolysis |

| Iron | Ningbo Jiasheng Metal Materials Co., Ltd. | YT01 | industrial pure Fe |

| Zinc | Daye Nonferrous Metals Group Holdings Co., Ltd. | 0# | produced by electrolysis |

| Aluminum | Daye Nonferrous Metals Group Holdings Co., Ltd. | Al99.90 | produced by electrolysis |

Referanslar

- Zener, C. . Elasticity and anelasticity of metals. , (1948).

- Jensen, J. W., Walsh, D. F. Manganese-Copper damping alloys. Bulletin 624. , (1965).

- Wang, X. Y., Peng, W. Y., Zhang, J. H. Martensitic twins and antiferromagnetic domains in gamma-MnFe(Cu) alloy. Materials Science and Engineering A. 438, 194-197 (2006).

- Wang, X. Y., Zhang, J. H. Structure of twin boundaries in Mn-based shape memory alloy: a HRTEM study and the strain energy driving force. Acta Materialia. 55 (15), 5169-5176 (2007).

- Yin, F. X., Ohsawa, Y., Sato, A., Kawahara, K. Decomposition behavior of the gamma(Mn) solid solution in a Mn-20Cu-8Ni-2Fe (at%) alloy studied by a magnetic measurement. Materials Transactions,JIM. 40 (5), 451-454 (1999).

- Dean, R. S., Potter, E. V., Long, J. R. Properties of transitional structures in Copper-Manganese alloys. Metallurgical and Materials Transactions, ASM. 34, 465-500 (1945).

- Yin, F. X., Ohsawa, Y., Sato, A., Kawahara, K. Temperature dependent damping behavior in a Mn-18Cu-6Ni-2Fe alloy continuously cooled in different rates from the solid solution temperature. Scripta Materialia. 38 (9), 1314-1346 (1998).

- Findik, F. Improvements in spinodal alloys from past to present. Materials and Design. 42 (42), 131-146 (2012).

- Yan, J. Z., Li, N., Fu, X., Zhang, Y. The strengthening effect of spinodal decomposition and twinning structure in MnCu-based alloy. Materials Science and Engineering A. 618, 205-209 (2014).

- Soriano-Vargas, O., Avila-Davila, E. O., Lopez-Hirata, V. M., Cayetano-Castro, N., Gonzalez-Velazquez, J. L. Effect of spinodal decomposition on the mechanical behavior of Fe-Cr alloys. Materials Science and Engineering A. 527 (12), 2910-2914 (2010).

- Yin, F. X. Damping behavior characterization of the M2052 alloy aimed for practical application. Acta Metallurgica Sinica. 39 (11), 1139-1144 (2003).

- Yin, F. X., Ohsawa, Y., Sato, A., Kohji, K. Decomposition of high temperature gamma(Mn) phase during continuous cooling and resultant damping behavior in Mn74.8Cu19.2Ni4.0Fe2.0 and Mn72.4Cu20.0Ni5.6Fe2.0 alloys. Materials Transactions, JIM. 39 (8), 841-848 (1998).

- Sakaguchi, T., Yin, F. X. Holding temperature dependent variation of damping capacity in a MnCuNiFe damping alloy. Scripta Materialia. 54 (2), 241-246 (2006).

- Tanji, T., et al. Measurement of damping performance of M2052 alloy at cryogenic temperatures. Journal of Alloys and Compounds. 355 (1-2), 207-210 (2003).

- Yin, F. X., Iwasaki, S., Sakaguchi, T., Nagai, K. Susceptibility of damping behavior to the solidification condition in the as-cast M2052 high-damping alloy. Key Engineering Materials. 319, 67-72 (2006).

- Yin, F. X., Ohsawa, Y., Sato, A., Kawahara, K. Characterization of the strain-amplitude and frequency dependent damping capacity in the M2052 alloy. Materials Transactions, JIM. 42 (3), 385-388 (2001).

- Zhong, Z. Y., et al. Mn segregation dependence of damping capacity of as-cast M2052 alloy. Materials Science and Engineering A. 660, 97-101 (2016).

- Liu, W. B., et al. Novel cast-aged MnCuNiFeZnAl alloy with good damping capacity and high service temperature toward engineering application. Materials Design. 106, 45-50 (2016).

- Cowlam, N., Shamah, A. M. A diffraction study of y-Mn-Cu alloys. Journal of Physics F: Metal Physics. 11 (1), 27-43 (1981).

- Yan, J. Z., et al. Effect of pre-deformation and subsequent aging on the damping capacity of Mn-20 at.%Cu-5 at.%Ni-2 at.%Fe alloy. Advanced Engineering Materials. 17 (9), 1332-1337 (2015).

- Zhang, Y., Li, N., Yan, J. Z., Xie, J. W. Effect of the precipitated second phase during aging on the damping capacity degradation behavior of M2052 alloy. Advances in Materials Research. 873, 36-41 (2014).

- Yin, F. X., Ohsawa, Y., Sato, A., Kawahara, K. X-ray diffraction characterization of the decomposition behavior of gamma(Mn) phase in a Mn-30 at.% Cu alloy. Scripta Materialia. 40 (9), 993-998 (1999).

- Yin, F. X., Ohsawa, Y., Sato, A., Kawahara, K. Phase decomposition of the gamma phase in a Mn-30 at.% Cu alloy during aging. Acta Materialia. 48 (6), 1273-1282 (2000).

- Ritchie, I. G., Sprungmann, K. W., Sahoo, M. Internal-friction in Sonoston - a high damping Mn/Cu-based alloy for marine propeller applications. Journal De Physique. 46 (C-10), 409-412 (1985).

- Kawahara, K., Sakuma, N., Nishizaki, Y. Effect of Fourth Elements on Damping Capacity of Mn-20Cu-5Ni Alloy. Journal of the Japan Institute of Metals. 57 (9), 1097-1100 (1993).

Yeniden Basımlar ve İzinler

Bu JoVE makalesinin metnini veya resimlerini yeniden kullanma izni talebi

Izin talebiThis article has been published

Video Coming Soon

JoVE Hakkında

Telif Hakkı © 2020 MyJove Corporation. Tüm hakları saklıdır