Zum Anzeigen dieser Inhalte ist ein JoVE-Abonnement erforderlich. Melden Sie sich an oder starten Sie Ihre kostenlose Testversion.

Method Article

Eine verfügbare Technik für die Vorbereitung des neuen MnCuNiFeZnAl Gußlegierung mit überlegenen Dämpfung Kapazität und hohe Betriebstemperatur

In diesem Artikel

Zusammenfassung

Hier präsentieren wir ein Protokoll, um einen Roman Mn-Cu-Basis-Legierung mit ausgezeichneten umfassende Leistungen durch eine qualitativ hochwertige Verhüttung Technologie und angemessenen Wärmebehandlung Methoden zu erhalten.

Zusammenfassung

Mangan (Mn) - Kupfer (Cu) - Basis-Legierungen befunden haben Dämpfung Kapazität und reduzieren schädliche Vibrationen und Lärm effektiv einsetzbar. M2052 (Mn-20Cu-5Ni-2Fe, bei %) ist ein wichtiger Zweig der Mn-Cu-Basis-Legierungen, die ausgezeichnete Dämpfungsvermögen und Verarbeitbarkeit besitzt. In den letzten Jahrzehnten wurden viele Studien durchgeführt, auf der Performance-Optimierung des M2052, Verbesserung der Dämpfungsvermögen, mechanischen Eigenschaften, Korrosionsbeständigkeit, und Betriebstemperatur, etc. die wichtigsten Methoden der Leistung Optimierung sind Legieren, Wärmebehandlung, Vorbehandlung und verschiedene Arten des Formteils etc., unter welche Legieren, sowie die Annahme einer angemessenen Wärmebehandlung unterzogen, die einfachste und effektivste Methode ist, perfekte und umfassende zu erhalten Leistung. Um die M2052 Legierung mit hervorragender Leistung für Casting-Spritzgießen zu erhalten, schlagen wir vor, die MnCuNiFe Legierung Matrix Zn und Al hinzufügen und verwenden eine Vielzahl von Wärmebehandlung Methoden für einen Vergleich in der Mikrostruktur, Dämpfungsvermögen und Betriebstemperatur. Somit ergibt sich eine neue Art der Darsteller im Alter von Mn-22.68Cu-1.89Ni-1.99Fe-1.70Zn-6.16Al (at.%) Legierung mit überlegenen Dämpfungsvermögen und hohe Betriebstemperatur durch eine optimierte Wärmebehandlung-Methode. Im Vergleich mit der Schmiede Technik, Besetzung Gießen ist einfacher und effizienter, und das Dämpfungsvermögen dieses als Gußlegierung ist ausgezeichnet. Daher gibt es einen geeigneter Grund zu denken, dass es eine gute Wahl für technische Anwendungen.

Einleitung

Da die Mn-Cu-Legierungen von Zener dämpfende Kapazität1haben gefunden wurden, erhielten sie weitverbreitete Aufmerksamkeit und Forschung2. Die Vorteile von Mn-Cu-Legierung sind, dass sie hohes Dämpfungsvermögen, vor allem bei geringer Belastung Amplituden, und seine Dämpfungsvermögen kann nicht gestört werden, durch ein Magnetfeld, welches von ferromagnetischen Dämpfung Legierungen unterscheidet. Die hohe Dämpfung Kapazität der Mn-Cu-Basis-Legierungen kann hauptsächlich zugeschrieben werden die Beweglichkeit der internen Grenzen, hauptsächlich einschließlich Twin Grenzen und Phasengrenzen, die erzeugt werden, in der face-centered-cubic-to-face-centered-tetragonal ( FCC-f.c.t.) Phasenübergang unter den Martensit Umwandlung Temperatur (Tt)3. Es wurde festgestellt, dass Tt direkt von den Mn-Inhalten in der Mn-Cu-Basis-Legierung4,5 hängt; Das heißt, je höher die Mn Inhalt, desto höher die Tt und desto besser die Dämpfung Fähigkeit des Materials. Die Legierung, die mehr als 80 % Mangan enthält, erwies sich als hohes Dämpfungsvermögen und optimale Stärke, wenn Sie aus dem Mischkristall Temperatur6abgeschreckt haben. Jedoch würde die höhere Mn-Konzentration in der Legierung direkt führen die Legierung eher spröde und haben eine geringere Dehnung, Auswirkungen Zähigkeit und eine schlechtere Korrosionsbeständigkeit, was bedeutet, dass die Legierung nicht den technischen Anforderungen gerecht wird. Bisherige Forschungsergebnisse gezeigt, dass eine Aging Behandlung unter geeigneten Bedingungen ist ein effektiver Weg, um dieses Problem in Einklang zu bringen; zum Beispiel Mn-Cu-Basis Legierungen mit 50-80 % Dämpfung Mn auch eine hohe Tt und günstige Dämpfungsvermögen durch eine Aging Behandlung in der entsprechenden Temperatur Bereich7erhalten. Dies ist durch den Abbau von γ-übergeordneten Phase in nanoskaligen Mn-reiche und nanoskaligen Cu-reiche Regionen während der Alterung im Temperaturbereich der Mischbarkeit Lücke8,9,10, Was als Tt dieser Legierung zusammen mit seiner Dämpfungsvermögen zu verbessern. Natürlich ist es eine wirksame Methode, die hohes Dämpfungsvermögen mit ausgezeichnete Verarbeitbarkeit kombinieren können.

M2052-Legierung für das Schmieden, Umformen, eine repräsentative Mn-Cu-Basis hoher Dämpfung Legierung mit mittlerer Mn-Gehalt von Kawahara Et Al. entwickelt 11, ist in den letzten Jahrzehnten intensiv untersucht worden. Forscher fanden heraus, dass M2052 Legierung eine gute Sweet-Spot zwischen Dämpfungsvermögen, Streckgrenze und Verarbeitbarkeit hat. Im Vergleich mit der Technik von Schmieden, Gießen wurde allgemein verwendet so weit durch die einfache Spritzgießprozess, niedrige Produktionskosten und hohe Produktivität, etc. die Einflussfaktoren (z.B., Schwingungsfrequenz, Dehnungsamplitude, Kühlung Geschwindigkeit, Wärmebehandlung Temperatur/Zeit, etc.) auf das Dämpfungsvermögen Mikrostruktur und Dämpfung Mechanismus der M2052 Legierung haben einige Forscher12,13,14,15 untersucht worden ,16,17,18. Dennoch ist die Casting Leistung der M2052 Legierung minderwertig, zum Beispiel eine Vielzahl von Kristallisation Temperatur, dem Auftreten von Casting Porosität und konzentrierten Einlaufen, , die schließlich zu der unbefriedigenden mechanischen Eigenschaften der Gussteile.

Dieses Papier soll bieten industriellen Bereich ein gangbarer Weg zur Erlangung einer Besetzung, die MN-Cu-Legierung mit ausgezeichneten Eigenschaften basieren, die zu reduzieren Vibrationen und das Produkt im Maschinenbau und in der Präzisionsindustrie Instrumente verwendet werden kann Qualität. Nach dem Effekt von Legierungselementen auf die Phasenumwandlung und die Casting-Leistung gilt Al Element zur Verringerung der γ-phase-Region und die Stabilität der γ -Phase, die die γ -Phase leichter machen können verwandeln Sie in eine γ' Phase mit Mikro-Zwillinge. Darüber hinaus erhöht die Lösung von Al-Atomen in der γ -Phase die Festigkeit der Legierung, die die mechanischen Eigenschaften verbessern können. Al-Element ist auch eines der wichtigsten Elemente die gießeigenschaften Mn-Cu-Legierung verbessern können. Zn-Element ist vorteilhaft für das Casting zu verbessern und Dämpfungseigenschaften der Legierung. Zu guter Letzt 2 Gew.-% Zn und 3 Gew.-% Al wurden hinzugefügt, um die MnCuNiFe quartären Legierung in diese Arbeit und eine neue Besetzung Mn-26Cu-12Ni-2Fe-2Zn-3Al (Gew.-%) Legierung entwickelt wurde. Darüber hinaus mehrere verschiedene Wärmebehandlung Methoden werden in dieser Arbeit verwendet und ihre deutliche Effekte werden wie folgt erläutert. Die Homogenisierung Behandlung wurde verwendet, um Dendrit Segregation zu reduzieren. Die Lösung-Behandlung wurde für Verunreinigungen Immobilisierung verwendet. Die Aging-Behandlung dient zur Auslösung von Spinodal Aufspaltung; Unterdessen werden die verschiedenen Zeiten für die Suche nach der Optimierung Parameter für ausgezeichnete Dämpfung Kapazität und eine hohe Betriebstemperatur verwendet. Schließlich wurde eine Methode vorzuziehen Wärmebehandlung überlegene Dämpfungsvermögen, sowie eine hohe Betriebstemperatur gezeigt.

Es stellt sich heraus, dass die maximale innere Reibung (Q-1) und die höchste Betriebstemperatur erreicht werden gleichzeitig durch Altern der Legierung bei 435 ° C 2 h. Aufgrund der Einfachheit und Effizienz dieser Vorbereitung Methode kann eine Roman als-Mn-Cu-basierte Dämpfung Gusslegierung mit hervorragender Leistung produziert werden, ist die wichtige praktische Bedeutung für die technische Anwendung. Diese Methode ist besonders geeignet für die Zubereitung des Gießens Mn-Cu-Basis hoher Dämpfung Legierung, die zur Schwingungsreduktion verwendet werden kann.

Protokoll

1. Vorbereitung der Rohstoffe

- Wiegen die erforderlichen Rohstoffe mit einer elektronischen Waage von Massenanteil (65 % elektrolytische Mn 26 elektrolytische Cu, 2 % industrielle reines Fe, 2 % elektrolytische Ni, 3 % elektrolytische Al und 2 % elektrolytische Zn), wie in Abbildung 1dargestellt.

Hinweis: Alle diese Rohstoffe waren im Handel erhältlich.

Abbildung 1 : Präsentation der Rohstoffe. Verwendeten Materialien gehören 65 Gew.-% elektrolytische Mn, 26 Gew.-% elektrolytische Cu, 2 Gew.-% industrielle reines Fe, 2 Gew.-% elektrolytische Ni, 2 Gew.-% elektrolytische Zn und 3 Gew.-% elektrolytische Al. Klicken Sie bitte hier, um eine größere Version dieser Figur.

(2) schmelzen und Gießen Prozess

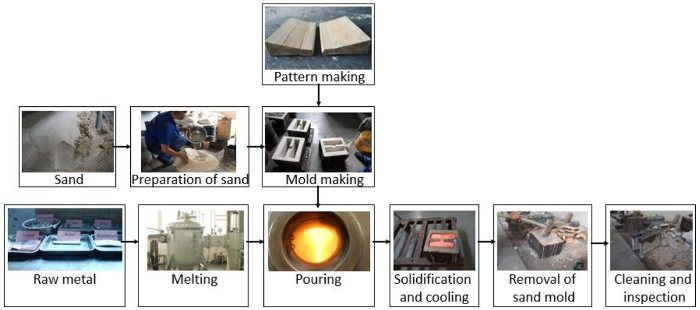

Hinweis: Die einzelnen Schritte der Sandguss sind in Abbildung 2dargestellt.

Abbildung 2 : Sand, Gießen und Formen Schritte. Der Hauptprozess umfasst-Modellbau, Formenbau und ein Gießvorgang. Bitte klicken Sie hier für eine größere Version dieser Figur.

- Vorbereiten Muster, Muster nach der Produktzeichnung zu machen, und stellen Sie sicher, dass die Größe des Musters zu einem gewissen Grad für Schrumpfung und Bearbeitung Zulagen haften erweitert wird.

Hinweis: Das Muster verwendete Material in diesem Werk ist Holz ( Abbildung 3), weil ein Holzmuster ist leicht, einfach zu arbeiten, und hat einen niedrigen Kosten und kurzen Produktionszyklus.

Abbildung 3 : Muster in die Gussform verwendet. Diese Holz Muster wurden verwendet, um die Form der Gussteile zu erhalten. Bitte klicken Sie hier für eine größere Version dieser Figur.

- Um den Guß Sand vorzubereiten, vermischen der Quarzsand mit 4 % - 8 % Natrium-Silikat.

Hinweis: Der Sand Durchmesser beträgt etwa 0,4 mm und die Partikel sind einheitlich. - Füllen Sie die wichtigsten Spritzgießprozess von Händen.

- Legen Sie zuerst zwei Muster in den Guß Kolben.

- Dann Rollen über die Flasche nach dem Rammen des Guß Sandes um die Muster und die Muster aus dem Sand ziehen.

- Zu guter Letzt bestreichen der Oberfläche der die Sandform mit Beschichtung zur Verbesserung der Oberfläche Gussqualität und Verringerung der gußfehler Gießen.

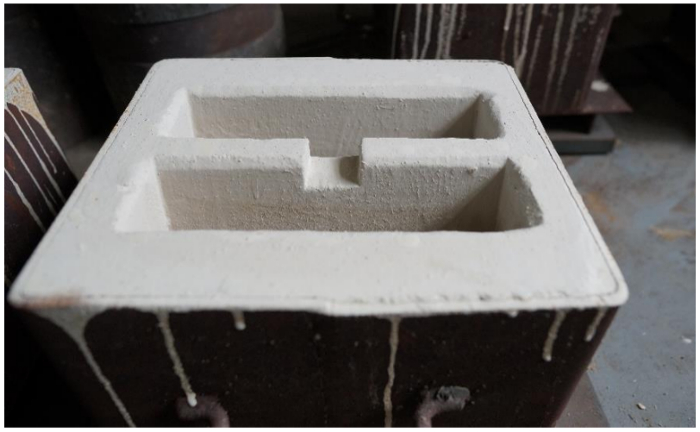

Hinweis: Die geformte Sandform ist in Abbildung 4dargestellt. - Um eine trockene Sandform zu erhalten, legen Sie die Form im Ofen bei 180 ° C und für mehr als 8 h vor dem Gießen erhöhen die Festigkeit und Durchlässigkeit, erleichtern die Schmelze füllt und sichern die Qualität der Gussprodukte backen.

Abbildung 4 : Die geformten Sandform. Es hat zwei Hohlräume und seine Oberfläche mit einer Schicht abgedeckt wurde. Bitte klicken Sie hier für eine größere Version dieser Figur.

(3) Induktion von Schmelzen

Hinweis: Verwenden Sie eine Mittelfrequenz-Vakuum Induktion Ofen schmelzen.

- Öffnen Sie den Deckel des Ofens, 20,8 kg Mn, 8,32 kg Cu, 0,64 kg Ni, 0,64 kg Fe, 0,64 kg Zn und 0,96 kg Al Materialien im Schmelztiegel nacheinander, und bedecken Sie die Materialien mit Kryolith endlich.

- Die Gussform aus dem Ofen herausnehmen und steckte ihn in den Ofen; Stellen Sie seine Position für eine erfolgreiche Gießen. Schließen Sie den Deckel, Vakuum-Ofen, und öffnen Sie dann die Hitze Vertriebssystem um die Legierung zu schmelzen beginnen.

- Wenn die Metalle zu schmelzen beginnen, füllen Sie den Ofen mit Argon, ein 93-KPa Unterdruck zu hemmen, das Plätschern des geschmolzenen Metalls.

- Nachdem die Legierung geschmolzen ist, verfeinert ihn für einige Minuten zur Verringerung der schädlichen Verunreinigungen und gas Inhalt.

Hinweis: Die Schmelzverfahren enthält oft schmelzen und raffinieren.

4. Gießen die Legierung

- Gießen Sie das flüssige Metall reibungslos in die Gussform nach der Raffination.

- Nachdem die Schmelze völlig erstarrt ist, brechen Sie das Vakuum zu und nehmen Sie die Gussform.

- Entfernen Sie die Gussteile aus der Gussform, sinkt die Temperatur der Form auf einem niedrigen Niveau.

(5) Vorbehandlung der Gussteile

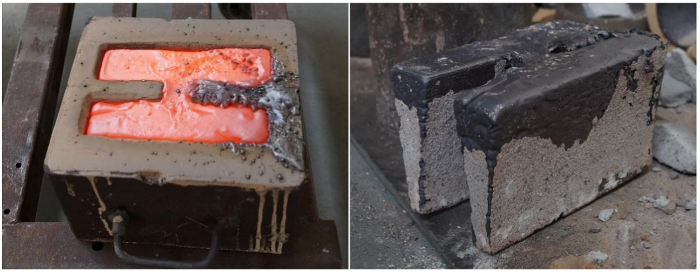

Hinweis: Die Macrophotograph des Formteils ist in Abbildung 5dargestellt.

- Geschnitten Sie Proben aus dem Guss mithilfe einer linearen Schneidemaschine.

Hinweis: Die Proben für die Röntgen-Diffraktometer (XRD) Messungen und die metallographische Beobachtung sind in 10 x 10 x 1 mm3. Die Proben für die dynamische thermomechanischen Analyse (DMA) besitzen eine Dimension von 0,8 x 10 x 35 mm3.

Abbildung 5 : Die Formteile in die Sandform und die ausgebauten Teile. Zwei Castings wurden zu einer Zeit geformt. Bitte klicken Sie hier für eine größere Version dieser Figur.

(6) Wärmebehandlung

- Die polierten Proben in sieben Gruppen unterteilen und Probe #1 der Behandlung, Pflege einer als Gusszustand zum Vergleich frei zu halten. Legen Sie die anderen in einem kastenförmigen Widerstand Ofen für verschiedene Wärmebehandlungen.

- Homogenisieren Sie Exemplare #2 und #5 bei 850 ° C für 24 h, und stillen sie anschließend im kühlen Wasser vor Altern sie bei 435 ° C, Probe #2 für 4 h und Probe #5 für 2 h zu.

- Lösung-Leckerbissen Proben #3 und #6 bei 900 ° C für 1 h und stillen sie anschließend im kühlen Wasser vor Altern sie bei 435 ° C, Probe #3 für 4 h und Probe #6 für 2 h zu.

- Das Alter bzw. Proben #4 und #7 bei 435 ° C für 4 h und 2 h.

(7) Dämpfung Kapazität Test

- Verwenden Sie eine dynamische mechanische Analyse (DMA), um das Dämpfungsvermögen der Proben17messen.

Hinweis: Der Testmodus ist Sweep Belastung bei Raumtemperatur. - Während des Tests erkennen Sie die Phase Winkel δ zwischen den Stress und die Belastung (siehe Abbildung 6).

- Charakterisieren Sie das Dämpfungsvermögen durch Q-1, die nach der folgenden Formel ermittelt werden können.

Q -1 = tan δ

Abbildung 6 : Der Vorrichtungsbau und Test des DMA. (a) diese Tafel zeigt die doppelte Cantilever Befestigung des DMA. (b) diese Tafel zeigt die Beziehung zwischen der angelegten sinusförmige Spannung, Dehnung und die daraus resultierende Phasenverschiebung. Die Werte der Lag zwischen den Stress und die Belastung sowie der e-Modul können durch Formeln berechnet werden. Bitte klicken Sie hier für eine größere Version dieser Figur.

8. Beispiel Charakterisierung

-

Elektrolytische Polieren und metallographische Beobachtung

- Ätzen Sie für eine Dendrit Mikrostruktur Beobachtung alle Proben für ca. 1 min in eine gemischte Lösung von Perchlorsäure und absoluten Alkohol um 01:27.

- Reinigen Sie dann die Exemplare mit Aceton, trocknen Sie die Probe mit einem Gebläse und beobachten Sie die dendritische Struktur mit einem metallographischen Mikroskop zu.

-

Phase-Struktur-Charakterisierung

- Charakterisieren der Phasenstruktur und die Gitterparameter der Proben durch Röntgendiffraktometrie (XRD) mit CuKα Strahlung12,22.

Hinweis: Verwenden Sie eine Scan-Geschwindigkeit bei 2 ° c/min. Bereiten Sie vor der Messung XRD die Proben sorgfältig durch Oberfläche Stress entfernen.

- Charakterisieren der Phasenstruktur und die Gitterparameter der Proben durch Röntgendiffraktometrie (XRD) mit CuKα Strahlung12,22.

Ergebnisse

Abbildung 7 zeigt die Abhängigkeit der Dämpfungsvermögen auf die Dehnungsamplitude für die als-MnCuNiFeZnAl-Gusslegierung Exemplare #1 - #7 und als Darsteller M2052. Die Ergebnisse zeigen, dass das Dämpfungsvermögen der Probe #1 höher ist als der M2052 Legierung gegossen, (siehe Abbildung 7a) und der traditionellen M2052 hoher Dämpfung Legierung erwähnt im vorherigen Artikel20,

Diskussion

Um sicherzustellen, dass diese Art von als-Mn-Cu-Basis-Gusslegierung überlegene Dämpfungsvermögen und hervorragenden mechanischen Eigenschaften besitzt, ist es notwendig, um sicherzustellen, dass die Gussteile eine stabile chemische Zusammensetzung, eine hohe Reinheit und eine ausgezeichnete Kristallstruktur haben. Daher ist strenger Qualitätskontrolle für das Schmelzen, Gießen und Wärmebehandlung Prozesse notwendig.

Erstens ist es notwendig, die richtigen Zutaten für die Legierung zu ...

Offenlegungen

Die Autoren haben nichts preisgeben.

Danksagungen

Wir geben Dank der finanziellen Unterstützung der National Natural Science Foundation of China (11076109), die Hong Kong Scholars Program (XJ2014045, G-YZ67), der "1000 Talente Plan" der Provinz Sichuan, die Talent Einführung Programm der Universität Sichuan ( YJ201410), Innovation und kreative Experiment-Programm der Universität Sichuan (20171060, 20170133).

Materialien

| Name | Company | Catalog Number | Comments |

| manganese | Daye Nonferrous Metals Group Holdings Co., Ltd. | DJMnB | produced by electrolysis |

| copper | Daye Nonferrous Metals Group Holdings Co., Ltd. | Cu-CATH-2 | produced by electrolysis |

| Nickel | Daye Nonferrous Metals Group Holdings Co., Ltd. | Ni99.99 | produced by electrolysis |

| Iron | Ningbo Jiasheng Metal Materials Co., Ltd. | YT01 | industrial pure Fe |

| Zinc | Daye Nonferrous Metals Group Holdings Co., Ltd. | 0# | produced by electrolysis |

| Aluminum | Daye Nonferrous Metals Group Holdings Co., Ltd. | Al99.90 | produced by electrolysis |

Referenzen

- Zener, C. . Elasticity and anelasticity of metals. , (1948).

- Jensen, J. W., Walsh, D. F. Manganese-Copper damping alloys. Bulletin 624. , (1965).

- Wang, X. Y., Peng, W. Y., Zhang, J. H. Martensitic twins and antiferromagnetic domains in gamma-MnFe(Cu) alloy. Materials Science and Engineering A. 438, 194-197 (2006).

- Wang, X. Y., Zhang, J. H. Structure of twin boundaries in Mn-based shape memory alloy: a HRTEM study and the strain energy driving force. Acta Materialia. 55 (15), 5169-5176 (2007).

- Yin, F. X., Ohsawa, Y., Sato, A., Kawahara, K. Decomposition behavior of the gamma(Mn) solid solution in a Mn-20Cu-8Ni-2Fe (at%) alloy studied by a magnetic measurement. Materials Transactions,JIM. 40 (5), 451-454 (1999).

- Dean, R. S., Potter, E. V., Long, J. R. Properties of transitional structures in Copper-Manganese alloys. Metallurgical and Materials Transactions, ASM. 34, 465-500 (1945).

- Yin, F. X., Ohsawa, Y., Sato, A., Kawahara, K. Temperature dependent damping behavior in a Mn-18Cu-6Ni-2Fe alloy continuously cooled in different rates from the solid solution temperature. Scripta Materialia. 38 (9), 1314-1346 (1998).

- Findik, F. Improvements in spinodal alloys from past to present. Materials and Design. 42 (42), 131-146 (2012).

- Yan, J. Z., Li, N., Fu, X., Zhang, Y. The strengthening effect of spinodal decomposition and twinning structure in MnCu-based alloy. Materials Science and Engineering A. 618, 205-209 (2014).

- Soriano-Vargas, O., Avila-Davila, E. O., Lopez-Hirata, V. M., Cayetano-Castro, N., Gonzalez-Velazquez, J. L. Effect of spinodal decomposition on the mechanical behavior of Fe-Cr alloys. Materials Science and Engineering A. 527 (12), 2910-2914 (2010).

- Yin, F. X. Damping behavior characterization of the M2052 alloy aimed for practical application. Acta Metallurgica Sinica. 39 (11), 1139-1144 (2003).

- Yin, F. X., Ohsawa, Y., Sato, A., Kohji, K. Decomposition of high temperature gamma(Mn) phase during continuous cooling and resultant damping behavior in Mn74.8Cu19.2Ni4.0Fe2.0 and Mn72.4Cu20.0Ni5.6Fe2.0 alloys. Materials Transactions, JIM. 39 (8), 841-848 (1998).

- Sakaguchi, T., Yin, F. X. Holding temperature dependent variation of damping capacity in a MnCuNiFe damping alloy. Scripta Materialia. 54 (2), 241-246 (2006).

- Tanji, T., et al. Measurement of damping performance of M2052 alloy at cryogenic temperatures. Journal of Alloys and Compounds. 355 (1-2), 207-210 (2003).

- Yin, F. X., Iwasaki, S., Sakaguchi, T., Nagai, K. Susceptibility of damping behavior to the solidification condition in the as-cast M2052 high-damping alloy. Key Engineering Materials. 319, 67-72 (2006).

- Yin, F. X., Ohsawa, Y., Sato, A., Kawahara, K. Characterization of the strain-amplitude and frequency dependent damping capacity in the M2052 alloy. Materials Transactions, JIM. 42 (3), 385-388 (2001).

- Zhong, Z. Y., et al. Mn segregation dependence of damping capacity of as-cast M2052 alloy. Materials Science and Engineering A. 660, 97-101 (2016).

- Liu, W. B., et al. Novel cast-aged MnCuNiFeZnAl alloy with good damping capacity and high service temperature toward engineering application. Materials Design. 106, 45-50 (2016).

- Cowlam, N., Shamah, A. M. A diffraction study of y-Mn-Cu alloys. Journal of Physics F: Metal Physics. 11 (1), 27-43 (1981).

- Yan, J. Z., et al. Effect of pre-deformation and subsequent aging on the damping capacity of Mn-20 at.%Cu-5 at.%Ni-2 at.%Fe alloy. Advanced Engineering Materials. 17 (9), 1332-1337 (2015).

- Zhang, Y., Li, N., Yan, J. Z., Xie, J. W. Effect of the precipitated second phase during aging on the damping capacity degradation behavior of M2052 alloy. Advances in Materials Research. 873, 36-41 (2014).

- Yin, F. X., Ohsawa, Y., Sato, A., Kawahara, K. X-ray diffraction characterization of the decomposition behavior of gamma(Mn) phase in a Mn-30 at.% Cu alloy. Scripta Materialia. 40 (9), 993-998 (1999).

- Yin, F. X., Ohsawa, Y., Sato, A., Kawahara, K. Phase decomposition of the gamma phase in a Mn-30 at.% Cu alloy during aging. Acta Materialia. 48 (6), 1273-1282 (2000).

- Ritchie, I. G., Sprungmann, K. W., Sahoo, M. Internal-friction in Sonoston - a high damping Mn/Cu-based alloy for marine propeller applications. Journal De Physique. 46 (C-10), 409-412 (1985).

- Kawahara, K., Sakuma, N., Nishizaki, Y. Effect of Fourth Elements on Damping Capacity of Mn-20Cu-5Ni Alloy. Journal of the Japan Institute of Metals. 57 (9), 1097-1100 (1993).

Nachdrucke und Genehmigungen

Genehmigung beantragen, um den Text oder die Abbildungen dieses JoVE-Artikels zu verwenden

Genehmigung beantragenThis article has been published

Video Coming Soon

Copyright © 2025 MyJoVE Corporation. Alle Rechte vorbehalten