Method Article

Production et caractérisation du vide a déposé des Diodes électroluminescentes organiques

Dans cet article

Résumé

Un protocole pour la production de simples structurés organique des diodes électroluminescentes (OLED) est présenté.

Résumé

Procédé de production de fluorescence retardée simple et efficace thermiquement activées organique des diodes électroluminescentes (OLED) basé sur chef invité ou émetteurs de donneur-accepteur exciplexe est présenté. Avec une procédure étape par étape, les lecteurs pourront à répéter et à produire des dispositifs OLED issus des émetteurs organiques simples. Une procédure de structuration permettant la création de la forme d’oxyde d’étain (ITO) indium personnalisée s’affiche. Elle est suivie par l’évaporation de toutes les couches, l’encapsulation et la caractérisation de chaque appareil. L’objectif final est de présenter une procédure qui donnera l’occasion de répéter l’information présentée dans cité de publication mais aussi en utilisant différents composés et structures afin de préparer les OLED efficaces.

Introduction

Électronique organique rassemble tous les domaines de la chimie à la physique, en passant par la science des matériaux et d’ingénierie afin d’améliorer les technologies actuelles vers plus stable et plus efficace des structures et des dispositifs. Sur cette base, les diodes électroluminescentes organiques (OLED) est une technologie qui ont démontré une grande amélioration au cours des dernières années, tant en termes d’efficacité et de stabilité1,2. Rapports disent que l’industrie OLED pour les écrans peut augmenter depuis les 16 milliards de dollars en 2016 à environ 40 milliards de dollars d’ici à 2020 et à plus de 50 milliards de 20263. C’est aussi trouver son chemin en éclairage général et micro-afficheurs visiocasques pour la réalité augmentée4. Applications telles que des capteurs biologiques pour des applications biomédicales est plus d’une application futuriste à l’heure actuelle, compte tenue des exigences pour les haute luminance et stabilité5. Cette tendance confirme la nécessité de structures de dispositif amélioré qui comprend des molécules plus efficaces à moins frais des ressources naturelles. Une meilleure compréhension des processus intrinsèques des matériaux utilisés pour les OLED est également d’une grande importance lors de la conception de ceux-ci.

Un écran OLED est une pile organique multicouche en sandwich entre deux électrodes, au moins un de ces derniers transparent. Chaque couche, conçu par conséquent à leur plus haute orbitale moléculaire occupée (HOMO) et plus bas inoccupé orbitale moléculaire (LUMO) et leur mobilité intrinsèque, ayant une fonction spécifique (injection, blocage et transport) dans le dispositif global. Le mécanisme est basé sur des porteurs de charge opposée (électrons et trous) qui voyagent à travers le dispositif où ils se réunissent dans une couche spécifique, recombiner les excitons de forme et de la désactivation de ces excitons vient l’émission d’un photon de6. Ce photon sera une caractéristique de la couche où la désactivation auront lieu7,8,9. Ainsi, dans l’attente des stratégies de conception moléculaire, différents émetteurs rouges, verts et bleus peuvent être synthétisés et appliqués à la pile. En les mettant ensemble, dispositifs blancs peuvent également être produite10,11. La couche électroluminescente d’un empilement OLED repose généralement sur le système de (G-H)-chef invité où l’invité est dispersé dans l’hôte pour éviter l’extinction de la lumière9 et réactions12par côté.

Il y a plusieurs façons de pousser les molécules à émettre de la lumière, avec fluorescence retardée activé à la chaleur (TADF) mis en place plus récemment13,14,15. TADF a permis l’augmentation de l’efficacité externe des appareils à partir d’un émetteur de fluorescence typique de 5 % jusqu'à 30 % par le biais de triplet récolte grâce à un petit singulet-triplet partage d’énergie dans un processus appelé croisement intersystème inverse (rISC). Il existe plusieurs façons de former les OLED efficaces axée sur les TADF : parmi les plus courants dans la littérature sont le système de G.-H. où l’État émissif est formé par une seule molécule16,17,18. Un deuxième système utilise un émetteur d’exciplexe formé entre un donneur d’électrons (D) et un électron accepteur (A) les molécules, qui sont simplement appelé le donneur-accepteur (D-A) système15,19,20, 21; Une petite gamme de dispositifs et matériaux TADF ont été signalés, rendement quantique externe très haut rendements14, atteignant une valeur de, par exemple, 19 % EQE22, indiquant clairement ce triplet très efficace de récolte est en cours et que 100 rendement quantique interne % est possible. Dans ces OLED axée sur les TADF, il faut quand choisir le matériel de l’hôte approprié puisque la polarité de l’environnement peut modifier l’état de transfert (CT) de charge de la section locale (LE) de l’état excité, par conséquent, réduire le mécanisme TADF. La procédure pour être pris en compte est similaire aux autres émetteurs fluorescents23. Ces dispositifs ont des structures relativement simple pile, généralement de 3 à 5 couches organiques et sans avoir besoin d’un p-i-n structure24, ce qui entraîne des tensions allumage ultra faible de l’ordre de 2,7 V et d’une épaisseur maximale d’environ 130 nm pour tous couches organiques afin de garantir un équilibre des charges bon.

Outre les propriétés des matériaux, la production de piles multicouches peut être soit être basée sur l’évaporation thermique sous vide (TEV) ou enduction centrifuge, l’ancien plus fréquente pour les petites molécules. Elle nécessite un contrôle précis de la température, pression, environnement, taux et épaisseur de chaque couche. Pour générant des couches G-H, le taux d’évaporation Co doit être contrôlé pour les rapports souhaités à obtenir. Également d’une extrême importance est le nettoyage des substrats utilisés pour les OLED qui peuvent entraîner dans des dispositifs de non-travail ou émissions inégales tout au long de l’émission de pixel25.

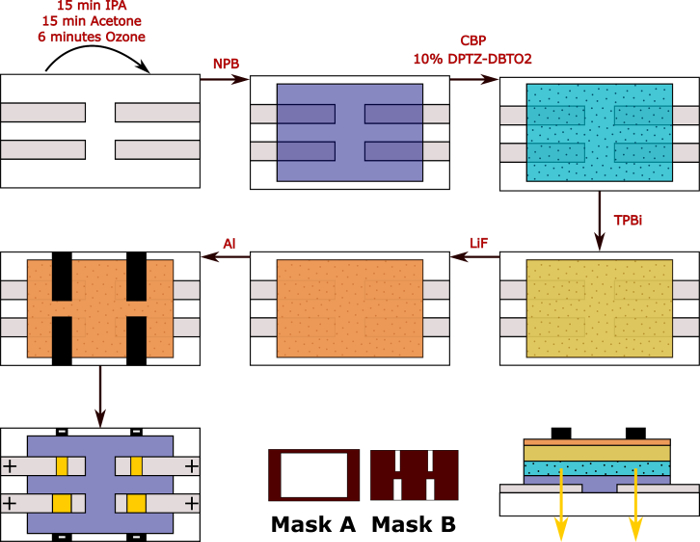

Par conséquent, cet article vise à toutes les étapes de préparation, la production et la caractérisation de dispositifs organiques et a l’intention d’aider les nouveaux spécialistes sur le protocole attention requis pour un rendement élevé et de la régularité de l’émission. Elle implique l’utilisation de DPTZ-DBTO2 (2,8-Bis(10H-phenothiazin-10-yl)dibenzothiophene-S,S-dioxide) en émettant des commentaires dans un TADF G-H système16,26. Méthodes similaires peuvent être également implémentées pour la formation d’un exciplexe basé des systèmes D-A à l’aide de DtBuCz-DBTO2 (2,8-Bis(3,6-di-tert-butyl-9H-carbazol-9-yl)dibenzothiophene-S,S-dioxide) en TAPC (4, 4′-Cyclohexylidenebis [N, N-bis(4- methylphenyl) Benzènamine])15, où la principale différence dans la procédure est le taux de concentration de la couche émissif mais il sensiblement modifie la nature d’émission (seule molécule CT d’émission vs exciplexe CT d’émission). Le système de G-H décrit ici a un émetteur unique molécule CT et implique l’évaporation de 5 couches avec 3 organique et 2 matériaux inorganiques. L’appareil est composé d’oxyde de bidon d’indium (ITO) appelé l’anode, 40 nm de N,N′-di(1-naphthyl) -N,N′-diphenyl-(1,1′-biphenyl)-4,4′-diamine (CNLC) sous la couche de transport du trou (HTL) et un total de 20 nm de 4, 4′-bis (N - CARBAZOLYLE) -1, 1′-biphenyl (CBP) avec 10 % de DPTZ-DBTO2 comme la couche électroluminescente basée sur le système de G-H. 60 nm de 2,2′,2"-(1,3,5-benzinetriyl)-tris(1-phenyl-1H-benzimidazole) (TPBi) est ensuite utilisée comme la couche de transport d’électrons (ETL) et de 1 nm de la Floride (FRV) de Lithium comme couche d’injection électronique (EIL). 100 nm de l’aluminium (Al) finalise l’appareil comme une cathode. Un diagramme de l’ensemble de la procédure se trouvent à la Figure 1. Les épaisseurs des matières organiques ont été choisis pour être semblable à d’autres appareils utilisés dans la littérature. La mobilité de chaque couche doit être soigneusement examinée quant à assurer un équilibre de bon transporteur à l’intérieur de la couche. L’opération du FRV est basée sur un effet de tunnel, c'est-à-dire, les transporteurs de voyage à travers les tunnels d’un FRV emballé, assurant une meilleure injection pour les couches de transport. Cela signifie des couches minces (entre 0,8 et 1,5 nm) sont requis27. La couche de Al doit être assez épaisse pour éviter toute oxydation (70 nm est une exigence minimale).

Protocole

ATTENTION : La procédure suivante implique l’utilisation de solvants différents, donc bonne faut faire attention lorsque vous les utilisez. S’il vous plaît utiliser des fumées et des équipements de protection individuelle (gants, blouse). Afin d’assurer la qualité des dispositifs évaporé, il est recommandé que toute la procédure se faite dans un environnement propre (par exemple une chambre propre et/ou une boîte à gants). Les fiches techniques de sécurité doivent être consultés avant l’utilisation de chaque équipement/matériel.

1. ITO Patterning

- Couvrir uniformément l’Indium Tin Oxide (24 x 24 mm2, des substrats de verre ITO avec une résistance de 20 Ω/cm2 et ITO épaisseur 100 nm) substrat avec une résine photosensible de type p à l’aide d’une pipette. Spin-manteau il au taux de 500 tr/min pendant 5 s suivie de 4000 tr/min 45 s.

- Recuire les substrats sur une plaque chauffante pendant au moins 5 min à 95 ° C. Cela fera en sorte que tout le reste du solvant s’évapore produisant un film uniform.

- Placez le masque avec bandes 4 mm (ou le motif désiré) sur le substrat de ITO resist-enduit. Exposer à une lampe de nm UV 365 W 8 pour 50 s.

- Placez le substrat ITO dans la solution de développeur (developer 1 partie : 2 pièces à l’eau désionisée (DI)) pendant 60 s.

- Rincez soigneusement le substrat pour environ 10 s avec une bouteille de lavage contenant de l’eau distillée, tenant le substrat avec des pincettes. Sécher l’eau restante avec un pistolet à air.

- Faire chauffer le substrat ITO sur la plaque de cuisson à 95 ° C, pendant au moins 15 min.

- Enlever la résine photosensible des bords du substrat et entre-deux les bandes à l’aide d’un coton-tige imbibés d’acétone.

- Enlever à l’aide d’un mélange d’acide chlorhydrique et acide nitrique (20:1 v/v) de l’OTI, laissez-le pendant 5 min à température ambiante.

- Rincer à l’eau distillée pour 10 s et supprimer le reste de la résine photosensible à l’acétone.

2. substrat nettoyage

- Prenez deux substrats à motifs de ITO, rincer pendant environ 10 s avec l’acétone et essuyez avec un non poreuse sèche avec un pistolet d’azote ou feuille de papier.

- À l’aide de pinces à épiler, immerger complètement les substrats dans un récipient avec de l’acétone. Mettez-la dans un bain à ultrasons (320 W, 37 kHz) pendant 15 min.

- Maintenant submerger les substrats dans un récipient avec de l’alcool isopropylique (IPA, 2-propanol). Placer le récipient dans un bain ultrasonique pendant 15 min.

- Retirez le récipient dans le bain à ultrasons, puis les substrats de la baignoire de l’IPA et sécher avec un pistolet d’azote. Inspecter visuellement les substrats pour voir si il n’y a pas de résidus solides ou taches. Si il y a répétition du point 2.1.

- Ouvrir le flux dans le réservoir d’oxygène à un taux d’environ 50 unités. Utilisez un nettoyant de plasma oxygène (100 W, 40 kHz) pour nettoyer les substrats ITO pendant 6 min à un débit de 2,5 L/h d’oxygène étant bien sûr l’ITO faces vers le haut.

- Retirer les substrats de la chambre de plasma et joignez-les à la porte-substrat. Deux masques seront utilisés : (A) pour l’évaporation de toutes les couches organiques et (B) pour l’évaporation de l’aluminium (Figure 1). Pour plus de simplicité, dans le présent protocole, masque A est attaché à la porte-substrat

3. préparation de la chambre d’évaporation

- Insérez le porte-substrat, le masque A et le masque B, dans la chambre d’évaporation. Selon le type du système s’évaporant, placez un porte-substrat A sur le plateau de dépôts et photomasque B sur plateau 1.

- Ajouter la poudre organique de tous les différents matériaux utilisés pour cet appareil dans des creusets en oxyde d’aluminium différentes en s’assurant que la surface est couverte par ce dernier. Dans ce cas, ajouter de la CNLC, DPTZ-DBTO2, CBP et TPBi à 4 creusets d’oxyde d’aluminium de différentes 10 mL. Ajouter FRV dans un creuset de 5 mL et l’aluminium (Al) pieces dans un creuset de haute température de nitrure de bore 5 mL à moitié plein.

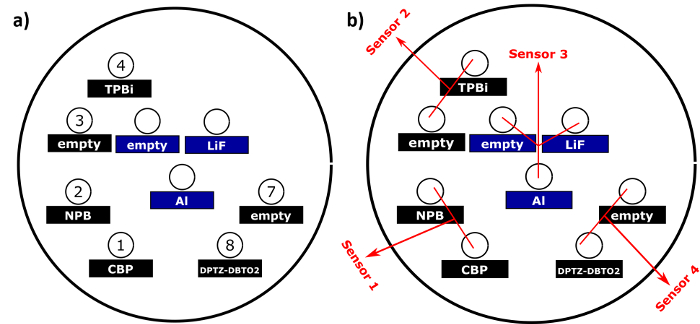

- Prendre en considération la position de creuset organique avec capteur Microbalance à cristal de Quartz (QCM) respectif qui donnera la valeur réelle de l’épaisseur. Pour les évaporations de système D-A et G-H, un processus d’évaporation Co doit être fait. Par conséquent, pour contrôler le processus d’évaporation Co, tant DPTZ-DBTO2 et CBP (TADF OLED) ou DtBuCz-DBTO2 et TAPC (exciplexe OLED) doivent être contrôlés par différents QCMs. Dans ce cas, les positions des composés respectifs sont présentées dans la Figure 2.

- Fermer la chambre et engager la procédure vide (également connu sous le nom de pompage vers le bas). Attendre que la pression P < 1·10-5 mbar pour commencer l’évaporation.

4. évaporation des couches organiques

NOTE : Pour toutes les matières organiques, ne pas dépasser le taux d’évaporation de 2 Å/s comme il en résulte dans la rugosité accrue et une diminution d’uniformité des couches. Jusqu'à un certain point, cela peut entraîner les émissions non uniforme et même shorts.

- Tourner sur le débit d’eau pour fournir un refroidissement suffisant des éléments.

- Activer la rotation de substrat, à 10 rotations par minute (tr/min), afin d’assurer l’application de couches uniformes.

- Préchauffer le creuset de la CNLC par allumer le régulateur de température du système et ouvrir sa ' obturation. Cela peut être fait en utilisant le logiciel VTE à la disposition de l’utilisateur. Commencer l’évaporation (obturateur dépôt ouvert) lorsque le taux stabilise à environ 1 Å/s. s’évaporer une couche épaisse de 40 nm, fermer l’obturateur, attendez jusqu'à ce que le creuset refroidi pour démarrer le processus suivant.

- De manière similaire au point 4.3., Préchauffer le CBP et DPTZ-DBTO2 et ouvre leurs volets pour co-évaporation. En fonction de la concentration finale de la couche, utiliser différents taux de composés.

- Pour les 10 % couche émissif démarrer l’évaporation lorsque le taux se stabilisera autour de 2,0 Å/s pour CBP et 0,22 Å/s pour DPTZ-DBTO2. Ouvrir l’obturateur qui déposent lorsque le taux est atteint.

- Évaporer 20 couche d’épaisseur nm contenant 18 nm de CBP et de 2 nm de DPTZ-DBTO2, fermer l’obturateur, attendez jusqu'à ce que le creuset refroidi pour démarrer le processus suivant.

- Préchauffer le TPBi et ouvrir la trappe. Commencer l’évaporation (obturateur dépôt ouvert) lorsque le taux se stabilise à environ 1 couche d’épaisseur Å/s. s’évaporer 60 nm, fermer l’obturateur, attendez jusqu'à ce que le creuset refroidi pour démarrer le processus suivant.

- Préchauffer le FRV, commencer à l’évaporation (obturateur ouvert évaporation) lorsque le taux se stabilise à environ 0,2 Å/s. Ne pas dépasser le taux d’évaporation de 0.5 Å/s. évaporer 1 couche d’épaisseur nm, fermer l’obturateur, attendez que le creuset refroidisse pour démarrer le processus suivant.

- Désactiver la rotation du substrat.

- Remplacer le masque A un porte-substrat avec masque B. Si nécessaire, aérer la chambre d’évaporation. Si vidée, la chambre doit être pompée vers le bas avant la poursuite de la procédure. Dans ce protocole, masque A est placé dans le masque B.

- Tourner sur la rotation de substrat, c'est-à-dire 10 tr/min.

- Préchauffer l’Al, commencer à l’évaporation (obturateur dépôt ouvert) lorsque le taux se stabilise à environ 1 Å/s. Ne pas dépasser le taux d’évaporation de 2 couche d’épaisseur Å/s. s’évaporer 100 nm, fermer l’obturateur, attendez que le creuset refroidisse.

- Ventiler et ouvrir la chambre. Retirez le porte-substrat avec appareils déposés.

Remarque : Une fois évaporé, 4 pixels sont obtenus avec deux différentes tailles comme illustré à la Figure 1: 2 x 4 et 4 x 4 cm2. Ceci assure il n’y a reproductibilité lorsque upscaling des dispositifs. Le niveau de défauts peut également être plus visible dans le plus grand de pixels11.

5. OLED Encapsulation

NOTE : Cette section n’est pas obligatoire pour l’analyse des OLED, mais il est fortement recommandé. Afin de garantir leur qualité, il est également important que le présent article se fait dans un environnement contrôlé.

- Retirer les substrats du porte-substrat. Placez-les sur un stade d’encapsulation avec les films évaporés vers l’avant.

- Préparer la résine tube et dispersant des outils. Visser une correcte de l’extrémité d’un côté du tube et un canon de pression de l’autre côté du tube.

- Appliquer une pression avec l’arme à feu pour disperser la résine. Dessiner des carrés qui impliquent tous les pixels évaporés (Figure 2).

- Placer un verre d’encapsulation sur le dessus de chaque carré de résine.

- UV-cure les substrats avec la résine et l’encapsulation de verre pour aussi longtemps que nécessaire par le fabricant de résine.

6. OLED caractérisation

- Si nécessaire, nettoyer les rayures ITO non couverts par le verre d’encapsulation avec un cure-dent à l’aide d’acétone ou l’IPA pour éliminer les matières organiques présentes avant de brancher l’unité de mesure. Cela garantira qu’un bon contact ohmique entre les électrodes et le système de mesure est atteint.

- Calibrer la mesure OLED conformément aux normes NIST en utilisant une lampe précalibrée.

- Placer l’OLED dans la sphère d’intégration, en s’assurant que les contacts sont placées correctement (Figure 1). Confirmer que l’anode (+) et la cathode (-) sont connectés sur les plaquettes ITO et Al, respectivement. Proche de la sphère d’intégration.

- Mesurer la courbe I-V de l’appareil et la luminance obtenu et les spectres d’émission avec des tensions différentes.

- Appliquer une tension entre les deux bornes et mesurer le courant de sortie. Un compteur de luminance mesure la sortie de la luminosité.

- À l’aide d’un logiciel et la taille correcte en pixels, de calculer la densité de courant (J), l’efficacité externe de Quantum (EEQ), la puissance, efficacité de la cheville, Flux lumineux, efficacité lumineuse (ƞP), efficacité de courant (ƞL) Luminance (L) et Commission De internationale coordonne les L'Eclairage (CIE). Plus d’informations sur ces valeurs se trouvent dans la référence15.

- Tracer des J-V-L, EQE-J, ƞP- V-ƞL, EL-λ avec des tensions différentes et analyser les données. Cela peut être fait en utilisant un logiciel de traitement de données. Pour une meilleure compréhension, utilisez le tableau suivant comme référence sur le tracé.

Résultats

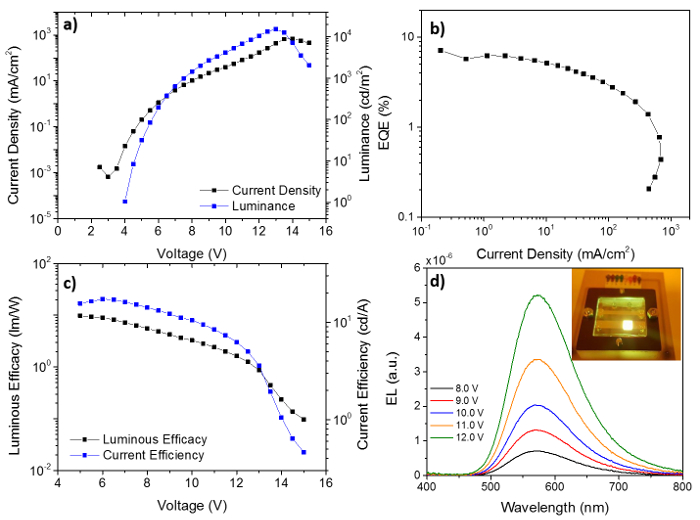

Les données présentées à la Figure 3 sont un bon exemple des différentes informations on peut obtenir par l’analyse de ce type des OLED. De la Figure 3 a, la tension de fonctionnement (tension au cours de laquelle le détecteur commence à détecter la lumière sur l’appareil) peut être déterminée. Dans ce cas, c’est 4 V. appareil dégradation due à des tensions élevées est constatée lorsque la luminosité diminue considérablement (environ 13 V). La dégradation se produit lorsque les porteurs injectés dans l’appareil réagissent avec la couche organique, ce qui entraîne la rupture des liaisons et des molécules. En outre, contrainte électrique peut être associé à la dégradation de l’appareil. La luminance maximale de cet appareil est d’environ 17000 cd/m2. Figure 3 b, E.Q.E. maximale (environ 7 %) et basculante, une mesure de la stabilité électrique du dispositif, sont déterminés. Le roll-off d’un dispositif est aussi défini comme la baisse d’efficacité avec le courant qui passe à travers elle. Pour comparer la basculante de différents appareils, les valeurs de l’examen européen de qualification à la luminance standard de 100 et 1 000 cd/m2 sont habituellement donnés6. Dans ce cas, 6.1 et 5,5 %, respectivement qui représente une baisse de 9 % et 20 % de sa valeur maximale. Il s’agit d’un pauvre-benne. Bonnes valeurs devraient être comprise entre 0 et 5 % jusqu'à des niveaux élevés de luminance. Les autres valeurs d’efficacité sont indiquées en Figure 3C, comme autre moyen de comparaison avec des dispositifs similaires. Enfin, l’EL est montré avec un pic à 573 nm, une émission de vert-jaune typique (illustration de la Figure 3d). L’EL à des tensions différentes peut aider à donner des aperçus de stabilité optique c'est-à-dire, où se déroule l’émission. Dans ce cas, que cela ne change apparemment pas avec la tension appliquée, on peut supposer que l’appareil est stable à optiquement. Vérification de la CIE coordonne (encart de la Figure 3 b avec tension est une autre façon de mesurer la stabilité optique.

Figure 1 : diagramme contenant toutes les étapes, représentés dans le présent protocole. Toutes les couches organiques et FRV sont évaporés aide masque A. Après métallisation (évaporation de l’aluminium), deux séries de terminaux peuvent être produites à l’aide de masque B: un avec 2 x 4 cm2 et l’autre avec 4 x 4 cm2. La tension s’appliquera entre l’ITO (anode : +) et aluminium (cathode :-) et un courant sera mesuré. Un échantillon représentatif de la structure de l’appareil est également indiqué. S’il vous plaît cliquez ici pour visionner une version agrandie de cette figure.

Figure 2 : un) Diagramme de l’organique à basse température (noir) et sources inorganiques de haute température (bleu) pour être placé dans la chambre à vide. Chaque matériau doit être placé dans la source spécifiée avec un nombre spécifique de chauffage pour le logiciel qu’ils ont été déjà optimisées pour chaque matériau en question. b) capteurs QCM organisés tout au long de la chambre. S’il vous plaît cliquez ici pour visionner une version agrandie de cette figure.

Figure 3 : un) J-V-L, b) EQE-J, c) ƞP-V-ƞL, d) EL-λ avec des tensions différentes pour le périphérique dans cette étude. Changement de coordonnées CIE la tension est indiqué sur l’encart de b) alors qu’une photo de l’appareil est illustrée dans le médaillon de d). S’il vous plaît cliquez ici pour visionner une version agrandie de cette figure.

| Courbe de | x | Échelle | Y1 | Échelle | Y2 | Échelle |

| J-V-L | V | linéaire | J | Journal | L | Journal |

| ȠP-V-ƞL | ȠP | Journal | ȠL | Journal | ||

| EQE-J | J | Journal | EXAMEN EUROPÉEN DE QUALIFICATION | Journal | ||

| EL-Λ | Λ | linéaire | EL | linéaire |

Tableau 1 : Considéré comme courbes et échelle connexe pour l’unification de la caractérisation des OLED.

Discussion

Le présent protocole a vous présenter un outil efficace pour la structuration, la production, l’encapsulation et la caractérisation des OLED issu de petits poids moléculaire TADF émettant ou émettant exciplexe couches. L’évaporation thermique sous vide organique permet la production de films minces (de quelques Å à des centaines de nm) de matériaux organiques et inorganiques et les voies de la produits, pour les porteurs de charge à recombiner, d'où la lumière va être émise. Bien que polyvalent, la production de l’appareil est assez limitée à l’évaporateur , le nombre de sources organiques et inorganiques disponibles ou la possibilité de plus d’une évaporation en même temps (co - et tri-évaporations sont très fréquents, particulièrement dans des dispositifs TADF). Des systèmes plus avancés peuvent permettre l’évaporation de plus de 3 sources en même temps, qui peuvent être utile pour des applications telles que blanc-OLED28 pour les écrans et l’éclairage général. Néanmoins, un compromis entre la complexité de l’appareil et ses performances doivent être remplie. La multifonctionnalité de cette procédure d’évaporation permet également de faire des études différentes qui vont au-delà de ce travail. Ceux-ci incluent les effets de l’épaisseur de la couche, la concentration de dopant, fonctionnalités de couche ou même étudient la mobilité inhérente de nouveaux calques. Le contrôle précis sur les tarifs des couches simples et co évaporés est également crucial puisqu’il permet la formation des couches uniformes avec des rations précises contrôlées.

Il est recommandé que toutes les mesures du présent protocole sont effectués dans un environnement contrôlé et, plus important encore pour l’encapsulation, à l’intérieur d’une boîte à gants afin d’éviter toute dégradation ambiante connexe. Enfin, une sphère d’Ulbricht est plus accueillie car il fournit une analyse plus détaillée des électriques et optiques. Avec cet esprit, toutes les étapes d’introduction théorique à la production et la caractérisation des OLED axée sur les TADF ont été présentés dans le présent protocole mettant en valeur toutes ces différentes étapes permettant la fabrication de dispositifs stables qui, lorsque encapsulé, peut durer pour les longues périodes de temps.

Déclarations de divulgation

Les auteurs n’ont rien à divulguer.

Remerciements

Les auteurs aimerait le projet « Excilight » dont le financement reçu de H2020-ACEM-ITN-2015/674990.

matériels

| Name | Company | Catalog Number | Comments |

| N,N′-Di(1-naphthyl)-N,N′-diphenyl-(1,1′-biphenyl)-4,4′-diamine | NPB | Sigma Aldrich | 556696 |

| 4,4′-Bis(N-carbazolyl)-1,1′-biphenyl | CBP | Sigma Aldrich | 699195 |

| 2,2′,2"-(1,3,5-Benzinetriyl)-tris(1-phenyl-1-H-benzimidazole) | TPBi | Sigma Aldrich | 806781 |

| Lithium Floride 99.995% | LiF | Sigma Aldrich | 669431 |

| Aluminum 99.999% | Al | Alfa Aesar | 14445 |

| Acetone 99.9% | Acetone | Sigma Aldrich | 439126 |

| Isopropyl alcohol 99.9 % | IPA | Sigma Aldrich | 675431 |

| Photoresist | DOW Electronic Materials | Microposit S1813 | |

| Developer | DOW Electronic Materials | Microposit 351 | |

| Hydrochloric acid 37% | HCl | Sigma Aldrich | 435570 |

| Nitric acid 70% | HNO3 | Sigma Aldrich | 258113 |

| Encapsulation resin | Delo | Kationbond GE680 | |

| Encapsulation square glass 15x15mm | Agar | AGL46s15-4 | |

| ITO | Naranjo Substrates | Custom made |

Références

- Tang, C. W., VanSlyke, S. A. Organic electroluminescent diodes. Applied Physics Letters. 51, 913-915 (1987).

- Shin, H., et al. Sky-Blue Phosphorescent OLEDs with 34.1% External Quantum Efficiency Using a Low Refractive Index Electron Transporting Layer. Advanced Materials. , 1-6 (2016).

- Bardsley, N., et al. . Solid-State Lighting R&D Plan. , (2016).

- Richter, B., Vogel, U., Herold, R., Fehse, K., Brenner, S., Kroker, L., Baumgarten, J. Bidirectional OLED Microdisplay: Combining Display and Image Sensor Functionality into a Monolithic CMOS chip. IEEE. 314, (2011).

- Sa Pereira, D., Data, P., Monkman, A. P. Methods of Analysis of Organic Light Emitting Diodes. Display and Imaging. 2, 323-337 (2017).

- Lin, T. -. A., et al. Sky-Blue Organic Light Emitting Diode with 37% External Quantum Efficiency Using Thermally Activated Delayed Fluorescence from Spiroacridine-Triazine Hybrid. Advanced Materials. , (2016).

- Dos Santos, P. L., Ward, J. S., Bryce, M. R., Monkman, A. P. Using Guest-Host Interactions to Optimize the Efficiency of TADF OLEDs. Journal of Physical Chemistry Letters. 7, 3341-3346 (2016).

- Jou, J. -. H., Kumar, S., Agrawal, A., Li, T. -. H., Sahoo, S. Approaches for fabricating high efficiency organic light emitting diodes. Journal of Materials Chemistry. C. 3, 2974-3002 (2015).

- de Sa Pereira, D., et al. An optical and electrical study of full thermally activated delayed fluorescent white organic light-emitting diodes. Scientific Reports. 7, (2017).

- Pereira, D., Pinto, A., California, A., Gomes, J., Pereira, L. Control of a White Organic Light Emitting Diode's emission parameters using a single doped RGB active layer. Materials Science and Engineering: B. 211, 156-165 (2016).

- Data, P., et al. Evidence for Solid State Electrochemical Degradation Within a Small Molecule OLED. Electrochimica Acta. 184, 86-93 (2015).

- Uoyama, H., Goushi, K., Shizu, K., Nomura, H., Adachi, C. Highly efficient organic light-emitting diodes from delayed fluorescence. Nature. 492, 234-238 (2012).

- Goushi, K., Yoshida, K., Sato, K., Adachi, C. Organic light-emitting diodes employing efficient reverse intersystem crossing for triplet-to-singlet state conversion. Nature Photonics. 6, 253-258 (2012).

- Jankus, V., et al. Highly efficient TADF OLEDs: How the emitter-host interaction controls both the excited state species and electrical properties of the devices to achieve near 100% triplet harvesting and high efficiency. Advanced Functional Materials. 24, 6178-6186 (2014).

- Etherington, M. K., et al. Regio- and conformational isomerization critical to design of efficient thermally-activated delayed fluorescence emitters. Nature Communications. 8, 14987 (2017).

- Okazaki, M., et al. Thermally activated delayed fluorescent phenothiazine-dibenzo[a,j]phenazine-phenothiazine triads exhibiting tricolor-changing mechanochromic luminescence. Chemical Science. 8, 2677-2686 (2017).

- Suzuki, Y., Zhang, Q., Adachi, C. A solution-processable host material of 1,3-bis{3-[3-(9-carbazolyl)phenyl]-9-carbazolyl}benzene and its application in organic light-emitting diodes employing thermally activated delayed fluorescence. Journal of Materials Chemistry. C. 3, 1700-1706 (2015).

- Data, P., et al. Efficient p-phenylene based OLEDs with mixed interfacial exciplex emission. Electrochimica Acta. 182, 524-528 (2015).

- Data, P., et al. Exciplex Enhancement as a Tool to Increase OLED Device Efficiency. Journal of Physical Chemistry C. 120, 2070-2078 (2016).

- Data, P., et al. Dibenzo[a,j]phenazine-Cored Donor-Acceptor-Donor Compounds as Green-to-Red/NIR Thermally Activated Delayed Fluorescence Organic Light Emitters. Angewandte Chemie International Edition. 55, 5739-5744 (2016).

- Goushi, K., Adachi, C. Efficient organic light-emitting diodes through up-conversion from triplet to singlet excited states of exciplexes. Applied Physics Letters. 23306, 10-14 (2014).

- Dos Santos, P. L., et al. Engineering the singlet-triplet energy splitting in a TADF molecule. Journal of Materials Chemistry. C. 4, 3815-3824 (2016).

- He, G., et al. Very high-efficiency and low voltage phosphorescent organic light-emitting diodes based on a p-i-n junction. Journal of Applied Physics. 95, 5773-5777 (2004).

- Pereira, L. . Organic light emitting diodes: the use of rare earth and transition metals. , 33-36 (2011).

- Dias, F. B., et al. The Role of Local Triplet Excited States in Thermally-Activated Delayed Fluorescence: Photophysics and Devices. Advanced Science. 3, 1600080 (2016).

- Kim, Y. Power-law-type electron injection through lithium fluoride nanolayers in phosphorescence organic light-emitting devices. Nanotechnology. 19, 0 (2008).

- Reineke, S., Thomschke, M., Lüssem, B., Leo, K. White organic light-emitting diodes: Status and perspective. Reviews of Modern Physics. 85, 1245-1293 (2013).

Réimpressions et Autorisations

Demande d’autorisation pour utiliser le texte ou les figures de cet article JoVE

Demande d’autorisationThis article has been published

Video Coming Soon