Method Article

Herstellung und Charakterisierung des Vakuums hinterlegt organische Leuchtdioden

In diesem Artikel

Zusammenfassung

Ein Protokoll für die Herstellung von einfach strukturierten organische Leuchtdioden (OLEDs) wird vorgestellt.

Zusammenfassung

Ein Verfahren zur Herstellung eines einfachen und effizienten thermisch aktiviert verzögerte Fluoreszenz organischer Leuchtdioden (OLEDs) anhand der Gastwirt oder Exciplex Donor-Akzeptor-Strahler wird vorgestellt. Mit eine Schrittanleitung werden Leser zu wiederholen und OLED-Geräte basierend auf einfachen organischen Strahler zu produzieren. Ein Muster-Verfahren ermöglicht die Erstellung von personalisierten Indium-Zinn-Oxid (ITO) Form wird angezeigt. Danach ist die Verdunstung aller Schichten, Kapselung und Charakterisierung von jedem einzelnen Gerät. Das Endziel ist es, ein Verfahren zu präsentieren, die die Möglichkeit, die präsentierten Informationen zu wiederholen in zitiert, Publikation, sondern auch mit verschiedenen Verbindungen und Strukturen um effiziente OLEDs vorzubereiten.

Einleitung

Organische Elektronik vereint alle Felder aus Chemie, Physik, Materialwissenschaften durchlaufen und engineering um die aktuellen Technologien effizienter und stabiler Strukturen und Geräte zu verbessern. Aus diesem Grund organische Leuchtdioden (OLED) ist eine Technologie, die große Verbesserungen in den letzten Jahren, sowohl in Bezug auf Effizienz und Stabilität1,2gezeigt hat. Berichte sagen, dass die OLED-Industrie für Displays von 16 Milliarden Dollar im Jahr 2016 bis 2020 rund 40 Milliarden US-Dollar und mehr als 50 Milliarden von 20263erhöhen kann. Es ist auch in der Allgemeinbeleuchtung und Head mounted Microdisplays für augmented-Reality4Einzug. Anwendungen wie organische Sensoren für biomedizinische Anwendungen ist eher eine futuristische Anwendung im Moment angesichts der Anforderungen, für hohe Leuchtdichte und Stabilität5. Diese Entwicklung bestätigt die Notwendigkeit einer verbesserten Gerät Strukturen, die eine effizientere Moleküle weniger auf Kosten der natürlichen Ressourcen enthält. Ein besseres Verständnis der inhärenten Prozesse für OLEDs verwendeten Materialien ist auch von großer Bedeutung, wenn diese zu entwerfen.

Eine OLED ist ein vielschichtiges Bio Stapel eingeklemmt zwischen zwei Elektroden, mindestens eines dieser transparent. Jede Schicht, entworfen entsprechend hat ihren höchsten besetzten molekularen Orbital (HOMO) und niedrigsten unbesetzten molekularen Orbital (LUMO) und ihre innere Mobilität, eine bestimmte Funktion (Injektion, Verstopfung und Verkehr) in der Gesamtvorrichtung. Der Mechanismus basiert auf gegenüberliegenden Ladungsträger (Elektronen und Löcher) einmal quer durch das Gerät wo treffen sie auf einem bestimmten Layer, rekombinieren von Form Exzitonen und nach der Deaktivierung dieser Exzitonen kommt die Emission eines Photons6. Diese Photonen werden ein Merkmal der Schicht, wo die Deaktivierung Platz7,8,9stattfindet. Also, bis molekulares Designstrategien, verschiedenen roten, grünen und blauen Emitter können synthetisiert und auf den Stapel angewendet. Setzen sie zusammen, werden weiße Geräte auch produzierten10,11. Der emittierende Schicht eine OLED-Stack basiert normalerweise auf dem Gast-Hostsystem (G-H), wo der Gast in die Host-zu vermeiden, von leichten9 abschrecken und nebeneinander Reaktionen12dispergiert wird.

Es gibt mehrere Möglichkeiten, um Moleküle zum Leuchten mit thermisch aktiviert verzögerte Fluoreszenz (TADF) schieben implementiert jüngerer13,14,15. TADF für die Erhöhung der externen Effizienz der Geräte von 5 % von einer typischen Fluoreszenz-Emitter erlaubt bis zu 30 % durch Triplet Ernte durch eine kleine Singulett-Triplett Energie-Aufspaltung in einem Prozess aufgerufen reverse intersystem Crossing (rISC). Es gibt mehrere Möglichkeiten, effiziente TADF basierende OLEDs zu bilden: eine der am häufigsten in der Literatur ist das G-H-System wo emissiven Zustand durch ein einzelnes Molekül16,17,18gebildet. Ein zweites System verwendet einen Exciplex Emitter gebildet zwischen einem Elektron Spender (D) und ein Elektron Akzeptor (A) Moleküle, sogenannte einfach die Donor-Akzeptor (D-A) System15,19,20, 21; Eine kleine Auswahl an TADF Materialien und Geräte gemeldet wurden, nachgiebig sehr hohe externe Quanten ergibt14, erreichte eine Werte, z. B. 19 % EEP22, ganz klar auf, dass sehr effizient Triplett Ernte vollzieht sich und, 100 % interne Quantenausbeute ist möglich. In diesen TADF basierende OLEDs muss darauf geachtet werden, wenn die Wahl des richtigen Host Materials wie die Polarität der Umwelt den Ladezustand Transfer (CT) Weg von der lokalen ändern kann (LE) Staat, also Verringerung des TADF Mechanismus angeregt. Das Verfahren berücksichtigt werden ist ähnlich wie andere fluoreszierende Emitter-23. Solche Geräte sind relativ einfachen Stack Strukturen, in der Regel 3 bis 5 organische Schichten, und ohne die Notwendigkeit einer p-i-n strukturieren24, was ultra-low-Turn-on Spannungen des Ordens 2,7 V und einer maximalen Dicke von rund 130 nm für alle organische Schichten, eine gute Ladung Gleichgewicht zu gewährleisten.

Abgesehen von den Materialeigenschaften kann die Herstellung von mehrschichtigen Stacks werden entweder anhand der Vakuum-thermische Verdampfung (VTE) oder Spin-Coating, ersteres häufiger für kleine Moleküle. Es erfordert genaue Kontrolle über die Temperatur, Druck, Umwelt, Höhe und Dicke der einzelnen Schichten. Für das G-H-Schichten ausstrahlen, haben die Preise von Co-Verdampfung für die gewünschten Verhältnisse einzuholen gesteuert werden. Auch ist von großer Bedeutung die Reinigung der Substrate verwendet für OLEDs die nicht funktionierende Geräte oder ungleichmäßige Emissionen während der emittierenden Pixel25führen können.

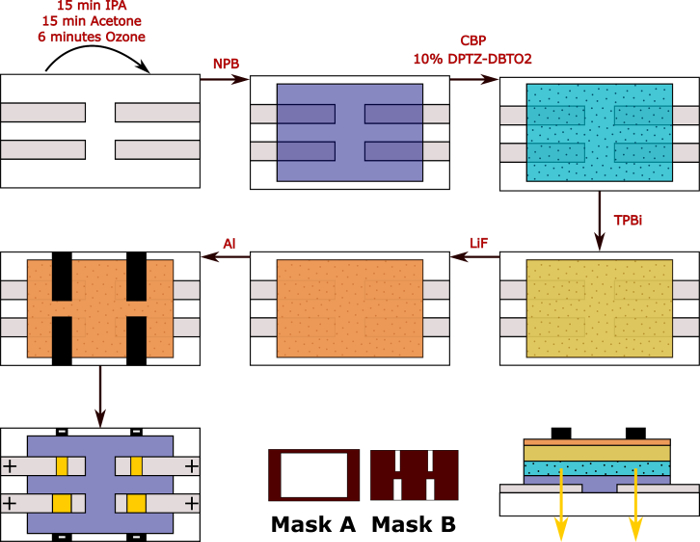

Daher ist dieser Artikel zielt auf alle Schritte der Vorbereitung, Herstellung und Charakterisierung von organischen Bauelementen und will neue Spezialisten auf die sorgfältige Protokoll für hohe Effizienz und Gleichmäßigkeit der Emission zu helfen. Es beinhaltet die Verwendung von DPTZ-DBTO2 (2,8-Bis(10H-phenothiazin-10-yl)dibenzothiophene-S,S-dioxide) als emittierende zu Gast in einem TADF G-H-System16,26. Ähnliche Methoden können auch für die Bildung einer Exciplex basierte D-A-Systeme mit DtBuCz DBTO2 (2,8-Bis(3,6-di-tert-butyl-9H-carbazol-9-yl)dibenzothiophene-S,S-dioxide) in TAPC (4, 4 '-Cyclohexylidenebis [N, N-bis(4-implementiert werden Methylphenyl) Benzenamine])15, wo der wesentliche Unterschied im Verfahren der Konzentrationsgrad der emissiven Schicht aber es deutlich ist ändert sich die Art der Emission (Einzelmolekül CT Emission Vs Exciplex CT Emission). Das hier beschriebene G-H-System hat ein einzelnes Molekül CT-Strahler und beinhaltet die Verdampfung von 5 Ebenen mit 3 Bio und 2 anorganische Materialien. Das Gerät besteht aus Indium-Zinn-Oxid (ITO) als Anode, 40 nm von N,N′-di(1-naphthyl) -N,N′-diphenyl-(1,1′-biphenyl)-4,4′-diamine (NPB) als die Loch-Transportschicht (HTL) und ein insgesamt 20 nm von 4, 4 '-Bis (N - Carbazolyl) -1, 1 '-APEO (CBP) mit 10 % des DPTZ-DBTO2 als der emittierenden Schicht basiert auf dem G-H-System. 60 nm 2,2′,2"-(1,3,5-benzinetriyl)-tris(1-phenyl-1H-Benzimidazol) (TPBi) dient dann als den Electron Transport Layer (ETL) und 1 nm von Lithium Floride (LiF) als Elektron-Injektion-Layer (EIL). 100 nm von Aluminium (Al) schließt das Gerät als eine Kathode. Ein Diagramm des gesamten Verfahrens finden Sie in Abbildung 1. Die dicken der Organics wurden ausgewählt, um ähnlich wie bei anderen Geräten, die in der Literatur verwendet werden. Die Mobilität der einzelnen Schichten muss sorgfältig geprüft werden, gute Karrieremöglichkeiten Gleichgewicht innerhalb der Schicht zu gewährleisten. Der Betrieb des LiF basiert auf einem Tunneleffekt, d.h. Träger Reisen durch die Tunnel eine gepackte LiF, gewährleisten eine bessere Injektion auf die Transport-Layer. Dies bedeutet, dass dünne Schichten (zwischen 0,8 und 1,5 nm) erforderlich27. Die Schicht der Al muss dick genug, um eine Oxidation zu verhindern (70 nm ist eine minimale Anforderung).

Protokoll

Achtung: Die folgende Prozedur beinhaltet die Verwendung von verschiedenen Lösungsmitteln, so richtig darauf geachtet werden muss, wenn mit ihnen. Bitte verwenden Sie Rauch und persönliche Schutzausrüstung (Handschuhe, Kittel). Um die Qualität der Geräte verdampft zu gewährleisten, empfiehlt es sich, dass das Verfahren in einer sauberen Umgebung (z. B. ein sauberes Zimmer und/oder einer Glovebox) erfolgt. Die Sicherheitsdatenblätter müssen vor dem Gebrauch der einzelnen Geräte/Materialien eingesehen werden.

(1) ITO Musterung

- Decken gleichmäßig Indium-Zinn-Oxid (24 x 24 mm2, ITO-beschichtete Glassubstrate mit Schichtwiderstand von 20 Ω/cm2 und ITO-Dicke von 100 nm) Substrat mit einem p-Typ-Fotolack mit einer Pipette. Spin-Mantel es zumindest 500 u/min für 5 s gefolgt von 4000 u/min für 45 s.

- Tempern der Substrate auf einer Herdplatte für mindestens 5 min bei 95 ° C. Dadurch wird sichergestellt, dass das verbleibende Lösungsmittel verdampft einen gleichmäßigen Film zu produzieren.

- Legen Sie die Maske mit 4 mm Streifen (oder das gewünschte Muster) auf dem Fotolack beschichtete ITO Substrat. Expose für eine 8 W 365 nm UV Lampe für 50 s.

- Legen Sie die ITO-Substrat in der Entwicklerlösung (1 Teil Entwickler: 2 Teile deionisiertes Wasser (DI)) für 60 s.

- Spülen Sie sorgfältig das Substrat für ca. 10 s mit einer Waschflasche mit VE-Wasser, halten das Substrat mit einer Pinzette. Trocknen Sie das restliche Wasser mit Druckluft.

- Erhitzen Sie das ITO Substrat auf der Herdplatte bei 95 ° C für mindestens 15 Minuten.

- Entfernen Sie den Fotolack von den Rändern des Substrats und dazwischen die Streifen mit einem Wattestäbchen mit Aceton getränkt.

- Entfernen Sie die ITO mit einer Mischung aus Salzsäure und Salpetersäure (20:1 V/V), lassen Sie es für 5 min bei Raumtemperatur.

- Spülen Sie mit VE-Wasser für 10 s und den Rest der Fotolack mit Aceton entfernen.

2. Bodengrund reinigen

- Nehmen Sie zwei gemusterte ITO Substrate, Spülen für ca. 10 s mit Aceton und wischen mit einem porenfreien Blatt Papier oder trocken mit einer Stickstoff-Pistole.

- Tauchen Sie mit einer Pinzette, voll die Substrate in einen Behälter mit Aceton. Legen Sie es in ein Ultraschallbad (320 W, 37 kHz) für 15 Minuten.

- Jetzt tauchen die Substrate in einen Behälter mit Isopropylalkohol (IPA, 2-Propanol). Setzen Sie den Behälter im Ultraschallbad für weitere 15 Minuten.

- Entfernen Sie den Behälter aus dem Ultraschallbad und dann die Substrate aus dem IPA-Bad und trocken mit einer Stickstoff-Pistole. Sichtkontrolle der Substrate zu sehen, ob es keine festen Rückstände oder Flecken gibt. Wenn es gibt, ab Punkt 2.1 wiederholen.

- Öffnen Sie den Fluss in die Sauerstoffflasche zu einer Rate von rund 50 Einheiten. Verwenden Sie ein Sauerstoffplasma Reiniger (100 W, 40 kHz) der ITO-Substrate für 6 min reinigen bei einer 2,5 L/h Sauerstoff-Flow wird sicher die ITO Gesichter nach oben.

- Entfernen Sie die Substrate aus der Plasmakammer und fügen sie dem Substrat-Inhaber. Zwei Masken verwendet werden: (A) für die Verdampfung von allen organischen Schichten und (B) für die Verdampfung von Aluminium (Abbildung 1). Der Einfachheit halber in diesem Protokoll wird der Substrat-Inhaber Maske A zugeordnet.

3. Vorbereitung der Verdunstungskammer

- Die Verdunstungskammer Substrat Inhaber, Maske A und B, Maske einfügen. Je nach Art des verdampfenden Systems Platzhalter ein Substrat mit Maske A im Verkaufsregal Ablagerung und Maske B Regal 1.

- Fügen Sie die Bio Pulver aller verschiedenen Materialien verwendet für dieses Gerät in verschiedenen Aluminiumoxid Tiegel sicherstellen, dass die Oberfläche von ihr bedeckt ist. In diesem Fall fügen Sie NPB, DPTZ-DBTO2, CBP und TPBi auf 4 verschiedenen 10 mL Aluminiumoxid Tiegel. Fügen Sie LiF in einer 5 mL Tiegel und Aluminium (Al) Stücke in einem halbvollen 5 mL Bornitrid Hochtemperatur-Tiegel.

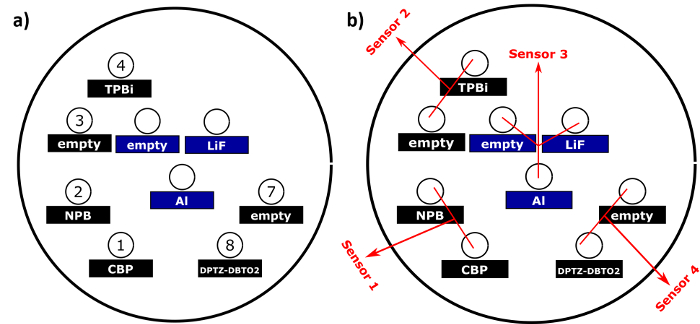

- Berücksichtigen Sie die organischen Tiegel Position mit entsprechenden Quarzkristall Mikrowaage (QCM) Sensor, der den realen Wert der Dicke geben wird. Für D-A und G-H-System Verdunstungen muss Co Verdunstungsprozess getan werden. Daher, um die Co-Verdampfung zu steuern, DPTZ-DBTO2 und CBP (TADF OLED) oder DtBuCz DBTO2 und TAPC (Exciplex OLED) durch verschiedene QCM kontrolliert werden müssen. In diesem Fall werden die Positionen der jeweiligen Verbindungen in Abbildung 2dargestellt.

- Schließen Sie die Kammer und initiieren Sie das Vakuum-Verfahren (auch bekannt als Abpumpen) zu. Warten, bis der Druck P < 1·10-5 Mbar um die Verdunstung zu starten.

4. die Verdunstung der organischen Schichten

Hinweis: Für alle Organics, überschreiten Sie nicht die Verdunstungsrate 2 Å/s als diese Ergebnisse in erhöhter Rauheit und verminderte Homogenität der Schichten. Zu einem gewissen Punkt kann das ungleichmäßige Emissionen und sogar Shorts führen.

- Einschalten der Wasserfluss, sorgen für eine ausreichende Kühlung der Elemente.

- Schalten Sie die Substrat-Rotation bei 10 Umdrehungen pro Minute (u/min), um die Ablagerung von einheitlichen Schichten zu gewährleisten.

- Vorheizen den NPB Tiegel durch Einschalten des Temperaturreglers des Systems und der offenen seine "Auslöser. Dies kann mit Hilfe der VTE-Software zur Verfügung des Benutzers. Beginnen die Verdunstung (offene Kaution Shutter) wenn die Rate bei rund 1 Å/s. verflüchtigen eine 40 nm dicke Schicht stabilisiert hat, schließen Sie den Auslöser, Wiederbenützung der Tiegel lassen um das nächste zu starten.

- In ähnlicher Weise darauf 4.3., Vorheizen der CBP und DPTZ-DBTO2 und öffnen ihre Fensterläden für Co-Verdampfung. Je nach die Endkonzentration der Schicht verwenden Sie unterschiedliche Verbindungen.

- Für die 10 % emissiven Schicht beginnen die Verdunstung bei den ca. 2,0 Å/s für CBP und 0,22 Å/s für DPTZ-DBTO2stabilisieren wird. Die Hinterlegung Verschluss geöffnet, wenn die Rate erreicht ist.

- Verdunsten 20 nm dicke Schicht mit 18 nm CBP und 2 nm DPTZ-DBTO2, schließen Sie den Auslöser, Wiederbenützung der Tiegel lassen um das nächste zu starten.

- Vorheizen des TPBi und der Verschluss geöffnet. Beginnen die Verdunstung (offene Kaution Shutter) wenn die Rate bei rund 1 Å/s. verflüchtigen 60 nm dicke Schicht stabilisiert hat, schließen Sie den Auslöser, Wiederbenützung der Tiegel lassen um das nächste zu starten.

- Vorheizen des LiF, beginnen die Verdunstung (offene Verdunstung Shutter) wenn die Rate bei etwa 0,2 Å/s stabilisiert. Überschreiten Sie nicht die Verdunstungsrate von 0,5 Å/s. 1 nm dicke Schicht zu verdampfen, schließen Sie den Auslöser, Wiederbenützung der Tiegel lassen um nächsten zu starten.

- Schalten Sie die Substrat-Rotation.

- Ersetzen der Maske A auf einem Substrat-Halter mit Maske B. Falls erforderlich, Entlüften der Verdunstungskammer. Wenn entlüftet, muß die Kammer vor der Fortsetzung des Verfahrens nach unten gepumpt. In diesem Protokoll ist A Maske aufgesetzt Maske B.

- Einschalten der Substrat-Rotation, d. h. 10 u/min.

- Vorheizen der Al, beginnen die Verdunstung (offene Kaution Shutter) wenn die Rate bei rund 1 Å/s stabilisiert. Überschreiten Sie die Verdunstungsrate 2 Å/s. verflüchtigen 100 nm dicke Schicht nicht, schließen Sie den Auslöser, warten Sie die Tiegel abkühlt.

- Entlüften Sie und öffnen Sie die Kammer. Entfernen Sie den Untergrund mit hinterlegten Geräte.

Hinweis: Einmal verdampft, 4 Pixel sind erhältlich mit zwei verschiedenen Größen wie in Abbildung 1dargestellt: 2 x 4 und 4 x 4 cm2. Dies stellt sicher, dass die Geräte upscaling Reproduzierbarkeit wird. Das Niveau der Mängel kann auch in der größeren Pixel11sichtbarer sein.

(5) OLED-Kapselung

Hinweis: Dieser Abschnitt ist nicht obligatorisch für die Analyse von OLEDs, obwohl es sehr empfehlenswert. Um ihre Qualität zu sichern, ist es auch wichtig, dass dieser Abschnitt in einer kontrollierten Umgebung geschieht.

- Entfernen Sie die Substrate aus dem Substrat-Halter. Legen Sie sie auf eine Kapselung-Bühne mit den verdampften Filmen nach vorne.

- Bereiten Sie das Harz Rohr- und Dispergieren Werkzeuge. Schrauben Sie einen richtigen Tipp auf der einen Seite des Rohres und einer Druck-Pistole auf die andere Seite des Rohres.

- Druck mit dem Gewehr, das Harz zu zerstreuen. Zeichnen Sie Quadrate, bei denen alle verdampften Pixel (Abbildung 2).

- Stellen Sie eine Kapselung Glas auf jedem Quadrat des Harzes.

- UV-Heilung der Substrate mit Harz und Kapselung für Glas, so lange wie nötig durch den Harz-Hersteller.

(6) OLED-Charakterisierung

- Falls erforderlich, reinigen Sie die ITO-Streifen nicht abgedeckt durch die Kapselung-Glas mit einem Zahnstocher mit Aceton oder IPA, um organisches Material abgelagert vor dem Anschluss an das Messgerät zu entfernen. Dadurch wird gewährleistet, dass ein guter ohmscher Kontakt zwischen Messsystem und Elektroden erreicht wird.

- Die OLED-Messung nach den NIST-Standards mit einer vorkalibrierten Lampe zu kalibrieren.

- Legen Sie die OLED in der Ulbricht-Kugel, dafür, dass die Kontakte richtig platziert sind (Abbildung 1). Bestätigen Sie, dass die Anode (+) und die Kathode (-) bzw. auf die ITO und Al-Pads, angeschlossen sind. In der Nähe der Ulbricht-Kugel.

- Spannungs-Kennlinie des Geräts und die erhaltenen Leuchtdichte und Emissionsspektren bei verschiedenen Spannungen zu messen.

- Eine Spannung zwischen den beiden Terminals und Messen Sie die aktuelle Ausgabe. Eine Leuchtdichte-Messgerät misst die Helligkeit Ausgabe.

- Mit einer Software und die richtige Pixelgröße, die Stromdichte (J), externer Quanten Effizienz (EEP), Power, Dübel Effizienz, Lichtstrom, Lichtausbeute (ƞP), aktuelle Effizienz (ƞL) Leuchtdichte (L) und Kommission berechnen Es koordiniert Internationale de L'Eclairage (CIE). Weitere Informationen zu diesen Werten finden Sie in der Referenz15.

- Plot-J-V-L, EEP-J, ƞP- V-ƞL, EL-λ bei unterschiedlichen Spannungen und die Daten analysieren. Dies kann mit Hilfe eines EDV-Software. Zum besseren Verständnis, mithilfe der folgenden Tabelle als Referenz auf das Plotten.

Ergebnisse

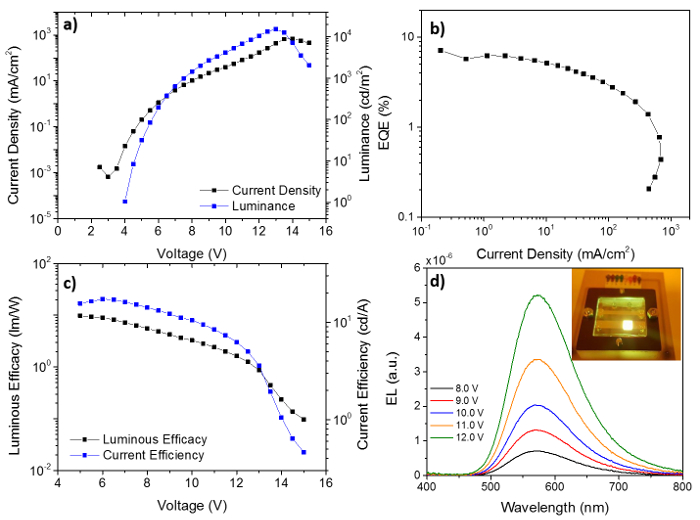

In Abbildung 3 dargestellten Daten ist ein gutes Beispiel für die verschiedenen Informationen, die man durch die Analyse dieser Art von OLEDs abbekommt. Aus Abbildung 3a, die Turn-on-Spannung (Spannung, bei der der Detektor beginnt erkennen Licht auf dem Gerät) ermittelt werden. In diesem Fall ist es 4 V. Gerät Degradation durch hohe Spannungen gesehen wird, wenn Luminanz deutlich abnimmt (etwa 13 V). Verschlechterung tritt auf, wenn Träger injiziert das Gerät mit der organischen Schichten, wodurch das brechen von Anleihen und Moleküle reagieren. Außerdem kann elektrische Spannung Gerät Abbau zugeordnet werden. Die maximale Leuchtdichte des Gerätes beträgt rund 17000 cd/m2. Aus Abbildung 3 b, die maximale E.Q.E. (etwa 7 %) und Roll-off ein Maß für die elektrische Stabilität von Gerät ermittelt. Der Roll-off eines Geräts wird auch als Drop in Effizienz mit der Strom durch sie definiert. Der Roll-off von verschiedenen Geräten zu vergleichen, sind die Werte der EEP auf die standard Leuchtdichte von 100 und 1000 cd/m2 in der Regel6gegeben. In diesem Fall, 6.1 und 5,5 %, bzw. was ein Rückgang von 9 % und 20 % des maximalen Wertes entspricht. Dies entspricht einem Roll-off-Arme. Gute Werte sollte zwischen 0 und 5 % bis hohe Leuchtdichte. Die anderen Werte der Effizienz sind in Abbildung 3 c, als andere Mittel der Vergleich mit ähnlichen Arten von Geräten gezeigt. Schließlich ist die EL gezeigt, erreichte einen Spitzenwert von 573 nm, eine typische Grün-Gelb-Emission (kleines Foto von Abbildung 3d). Die EL bei verschiedenen Spannungen kann helfen, geben Einblicke in die optische Stabilität d. h. wo die Emission stattfinden. In diesem Fall, da dies scheinbar nicht mit der angelegten Spannung ändert, kann man annehmen, dass das Gerät optisch stabil ist. Überprüfung der CIE koordiniert (Einschub von Abbildung 3 b mit Spannung ist eine weitere Möglichkeit, die optische Stabilität zu messen.

Abbildung 1: Diagramm, enthält alle Schritte, die in diesem Protokoll dargestellt. Alle organischen Schichten und LiF sind verdampft, mit Maske A. Nach Metallisierung (Verdunstung aus Aluminium) können zwei Arten von Geräten mit B: eine Maske mit 2 x 4 cm2 und ein weiteres mit 4 x 4 cm2hergestellt werden. Wird die Spannung zwischen der ITO (Anode: +) und Aluminium (Kathode:-) und ein Strom gemessen werden. Ein Querschnitt durch die Gerätestruktur wird ebenfalls angezeigt. Bitte klicken Sie hier für eine größere Version dieser Figur.

Abbildung 2: ein) Schematische Darstellung der organischen Niedertemperatur (schwarz) und anorganischen Hochtemperatur-Quellen (blau) in der Vakuumkammer platziert werden. Jedes Material hat in der angegebenen Quelle mit einer bestimmten Anzahl der Heizung für die Software gestellt werden, wie sie vorher, für jedes Material in Frage optimiert wurden. (b) QCM Sensoren in der Kammer angeordnet. Bitte klicken Sie hier für eine größere Version dieser Figur.

Abbildung 3: ein) J-V-L, b) EEP-J, c) ƞP-V-ƞL, d) EL-λ bei verschiedenen Spannungen für das Gerät in dieser Studie. Die CIE-Koordinaten ändern mit Spannung wird auf der Inset b dargestellt) zeigt ein Foto des Geräts im Einschub von d). Bitte klicken Sie hier für eine größere Version dieser Figur.

| Kurve | x | Skala | Y1 | Skala | Y2 | Skala |

| J-V-L | V | linear | J | Log | L | Log |

| ȠP-V-ƞL | ȠP | Log | ȠL | Log | ||

| EEP-J | J | Log | EEP | Log | ||

| EL-Λ | Λ | linear | EL | linear |

Tabelle 1: Als Kurven und verwandte Maßstab für die Vereinigung der Charakterisierung von OLEDs.

Diskussion

Dieses Protokoll soll ein wirksames Instrument für die Musterung, Produktion, Kapselung und Charakterisierung von OLEDs basierend auf kleinen Molekulargewicht TADF emittierenden oder Exciplex emittierenden Schichten zu präsentieren. Der organischen thermische Vakuumverdampfung ermöglicht die Herstellung dünner Schichten (von wenigen Å zu Hunderten von nm) von organischen und anorganischen Materialien und Produkte Wege für Ladungsträger rekombinieren, wird Licht emittiert. Obwohl vielseitig, beschränkt sich die Geräteherstellung ziemlich auf den Verdampfer d. h. die Anzahl der verfügbaren organischen und anorganischen Quellen oder die Möglichkeit, mehr als eine Verdunstung zur gleichen Zeit (co und Tri-Verdunstungen sind sehr häufig, vor allem in TADF Geräte). Erweiterte Systeme können für die Verdampfung von mehr als 3 Quellen zur gleichen Zeit, die für Anwendungen wie weiß-OLEDs28 für Displays und Allgemeinbeleuchtung nützlich sein können. Dennoch muss ein Kompromiss zwischen der Gerätekomplexität und seine Leistung erfüllt werden. Die Multifunktionalität dieser Verdunstung Prozedur erlaubt auch verschiedene Studien, die diese Arbeit hinausgehen. Dazu zählen Auswirkungen der Schichtdicke, Dotierstoff Konzentration, Layer-Funktionalität oder sogar die inhärenten Mobilitäten neuer Layer zu studieren. Die genaue Kontrolle über die Preise der Einzel- und Co verdampfte Schichten ist auch entscheidend, denn es die Bildung der einheitlichen Filme mit kontrollierten präzise Rationen ermöglicht.

Es wird empfohlen, dass alle Schritte dieses Protokolls durchgeführt werden, in einer kontrollierten Umgebung und vor allem für die Kapselung in einer Glovebox jeder ambient damit verbundenen Verschlechterung zu vermeiden. Schließlich ist eine Ulbricht-Kugel herzlich willkommen, da sie für eine genauere Analyse der elektrischen und optischen bietet. Mit diesem Geist wurden alle Schritte von der theoretischen Einführung in die Herstellung und Charakterisierung von TADF-basierte OLEDs präsentiert in diesem Protokoll Hervorhebung alle diese verschiedenen Phasen ermöglicht der Produktion von stabilen Geräten, wenn gekapselt, kann dauern über einen großen Zeitraum.

Offenlegungen

Die Autoren haben nichts preisgeben.

Danksagungen

Die Autoren möchten das "Excilight Projekt" anerkennen die empfangene Finanzierung von H2020-MSCA-ITN-2015/674990.

Materialien

| Name | Company | Catalog Number | Comments |

| N,N′-Di(1-naphthyl)-N,N′-diphenyl-(1,1′-biphenyl)-4,4′-diamine | NPB | Sigma Aldrich | 556696 |

| 4,4′-Bis(N-carbazolyl)-1,1′-biphenyl | CBP | Sigma Aldrich | 699195 |

| 2,2′,2"-(1,3,5-Benzinetriyl)-tris(1-phenyl-1-H-benzimidazole) | TPBi | Sigma Aldrich | 806781 |

| Lithium Floride 99.995% | LiF | Sigma Aldrich | 669431 |

| Aluminum 99.999% | Al | Alfa Aesar | 14445 |

| Acetone 99.9% | Acetone | Sigma Aldrich | 439126 |

| Isopropyl alcohol 99.9 % | IPA | Sigma Aldrich | 675431 |

| Photoresist | DOW Electronic Materials | Microposit S1813 | |

| Developer | DOW Electronic Materials | Microposit 351 | |

| Hydrochloric acid 37% | HCl | Sigma Aldrich | 435570 |

| Nitric acid 70% | HNO3 | Sigma Aldrich | 258113 |

| Encapsulation resin | Delo | Kationbond GE680 | |

| Encapsulation square glass 15x15mm | Agar | AGL46s15-4 | |

| ITO | Naranjo Substrates | Custom made |

Referenzen

- Tang, C. W., VanSlyke, S. A. Organic electroluminescent diodes. Applied Physics Letters. 51, 913-915 (1987).

- Shin, H., et al. Sky-Blue Phosphorescent OLEDs with 34.1% External Quantum Efficiency Using a Low Refractive Index Electron Transporting Layer. Advanced Materials. , 1-6 (2016).

- Bardsley, N., et al. . Solid-State Lighting R&D Plan. , (2016).

- Richter, B., Vogel, U., Herold, R., Fehse, K., Brenner, S., Kroker, L., Baumgarten, J. Bidirectional OLED Microdisplay: Combining Display and Image Sensor Functionality into a Monolithic CMOS chip. IEEE. 314, (2011).

- Sa Pereira, D., Data, P., Monkman, A. P. Methods of Analysis of Organic Light Emitting Diodes. Display and Imaging. 2, 323-337 (2017).

- Lin, T. -. A., et al. Sky-Blue Organic Light Emitting Diode with 37% External Quantum Efficiency Using Thermally Activated Delayed Fluorescence from Spiroacridine-Triazine Hybrid. Advanced Materials. , (2016).

- Dos Santos, P. L., Ward, J. S., Bryce, M. R., Monkman, A. P. Using Guest-Host Interactions to Optimize the Efficiency of TADF OLEDs. Journal of Physical Chemistry Letters. 7, 3341-3346 (2016).

- Jou, J. -. H., Kumar, S., Agrawal, A., Li, T. -. H., Sahoo, S. Approaches for fabricating high efficiency organic light emitting diodes. Journal of Materials Chemistry. C. 3, 2974-3002 (2015).

- de Sa Pereira, D., et al. An optical and electrical study of full thermally activated delayed fluorescent white organic light-emitting diodes. Scientific Reports. 7, (2017).

- Pereira, D., Pinto, A., California, A., Gomes, J., Pereira, L. Control of a White Organic Light Emitting Diode's emission parameters using a single doped RGB active layer. Materials Science and Engineering: B. 211, 156-165 (2016).

- Data, P., et al. Evidence for Solid State Electrochemical Degradation Within a Small Molecule OLED. Electrochimica Acta. 184, 86-93 (2015).

- Uoyama, H., Goushi, K., Shizu, K., Nomura, H., Adachi, C. Highly efficient organic light-emitting diodes from delayed fluorescence. Nature. 492, 234-238 (2012).

- Goushi, K., Yoshida, K., Sato, K., Adachi, C. Organic light-emitting diodes employing efficient reverse intersystem crossing for triplet-to-singlet state conversion. Nature Photonics. 6, 253-258 (2012).

- Jankus, V., et al. Highly efficient TADF OLEDs: How the emitter-host interaction controls both the excited state species and electrical properties of the devices to achieve near 100% triplet harvesting and high efficiency. Advanced Functional Materials. 24, 6178-6186 (2014).

- Etherington, M. K., et al. Regio- and conformational isomerization critical to design of efficient thermally-activated delayed fluorescence emitters. Nature Communications. 8, 14987 (2017).

- Okazaki, M., et al. Thermally activated delayed fluorescent phenothiazine-dibenzo[a,j]phenazine-phenothiazine triads exhibiting tricolor-changing mechanochromic luminescence. Chemical Science. 8, 2677-2686 (2017).

- Suzuki, Y., Zhang, Q., Adachi, C. A solution-processable host material of 1,3-bis{3-[3-(9-carbazolyl)phenyl]-9-carbazolyl}benzene and its application in organic light-emitting diodes employing thermally activated delayed fluorescence. Journal of Materials Chemistry. C. 3, 1700-1706 (2015).

- Data, P., et al. Efficient p-phenylene based OLEDs with mixed interfacial exciplex emission. Electrochimica Acta. 182, 524-528 (2015).

- Data, P., et al. Exciplex Enhancement as a Tool to Increase OLED Device Efficiency. Journal of Physical Chemistry C. 120, 2070-2078 (2016).

- Data, P., et al. Dibenzo[a,j]phenazine-Cored Donor-Acceptor-Donor Compounds as Green-to-Red/NIR Thermally Activated Delayed Fluorescence Organic Light Emitters. Angewandte Chemie International Edition. 55, 5739-5744 (2016).

- Goushi, K., Adachi, C. Efficient organic light-emitting diodes through up-conversion from triplet to singlet excited states of exciplexes. Applied Physics Letters. 23306, 10-14 (2014).

- Dos Santos, P. L., et al. Engineering the singlet-triplet energy splitting in a TADF molecule. Journal of Materials Chemistry. C. 4, 3815-3824 (2016).

- He, G., et al. Very high-efficiency and low voltage phosphorescent organic light-emitting diodes based on a p-i-n junction. Journal of Applied Physics. 95, 5773-5777 (2004).

- Pereira, L. . Organic light emitting diodes: the use of rare earth and transition metals. , 33-36 (2011).

- Dias, F. B., et al. The Role of Local Triplet Excited States in Thermally-Activated Delayed Fluorescence: Photophysics and Devices. Advanced Science. 3, 1600080 (2016).

- Kim, Y. Power-law-type electron injection through lithium fluoride nanolayers in phosphorescence organic light-emitting devices. Nanotechnology. 19, 0 (2008).

- Reineke, S., Thomschke, M., Lüssem, B., Leo, K. White organic light-emitting diodes: Status and perspective. Reviews of Modern Physics. 85, 1245-1293 (2013).

Nachdrucke und Genehmigungen

Genehmigung beantragen, um den Text oder die Abbildungen dieses JoVE-Artikels zu verwenden

Genehmigung beantragenThis article has been published

Video Coming Soon

Copyright © 2025 MyJoVE Corporation. Alle Rechte vorbehalten