Method Article

Expérience de déformation à haute pression, haute température à l’aide de l’appareil de type Griggs nouvelle génération

Dans cet article

Résumé

Déformation de la roche doit être quantifié à haute pression. Une description de la procédure pour réaliser des expériences de déformation dans un appareil de type Griggs nouvellement conçu solide-moyen est ici donnée. Cela fournit une base technologique pour de futures études rhéologiques à des pressions jusqu'à 5 GPa.

Résumé

Afin de processus géologiques adresse à de grandes profondeurs, déformation de la roche devrait idéalement être testée à haute pression (> 0,5 GPa) et de température élevée (> 300 ° C). Toutefois, en raison de la résolution faible contrainte d’actuels solide-fluide appareils, mesures à haute résolution sont aujourd'hui limitées à l’expérimentation de la déformation à basse pression dans l’appareil de gaz et pression moyen. Nous décrivons ici une nouvelle génération d’appareil solide et moyen piston-cylindre (« Griggs-type »). Capable d’effectuer des expériences en déformation à haute pression jusqu'à 5 GPa et conçu pour s’adapter à une cellule de charge interne, tel un nouvel appareil offre la possibilité d’établir une base technologique pour rhéologie à haute pression. Cet article est basée sur une documentation détaillée de la procédure (à l’aide de l’Assemblée de sel solide « classique ») pour effectuer des expériences sous haute pression, haute température avec l’appareil de type Griggs nouvellement conçu. Un résultat représentatif d’un échantillon de marbre de Carrare déformé à 700 ° C, 1,5 GPa et 10-5 s-1 avec la nouvelle presse est également donnée. La courbe de contrainte-temps connexe illustre toutes les étapes d’une expérience de type Griggs, d’augmenter la pression et température pour échantillonner trempe quand la déformation est arrêtée. Ainsi que les développements futurs, les étapes critiques et les limites de l’appareil Griggs sont ensuite discutés.

Introduction

Déformation de la roche est l’un des plus importants processus géologiques. Il contribue fortement à homme-chronologique des phénomènes, tels que tremblements de terre ou glissements de terrain, mais aussi pour les mouvements de masse à grande échelle de la coque extérieure solide dans des planètes telluriques, dont la tectonique des plaques sur la terre1. Par exemple, selon la rhéologie de la lithosphère de la chaloupe, qui définit la force de la croûte et le solidus subsidiaire du manteau ( 1200 ° C), le régime de la tectonique des plaques et des caractéristiques connexes peut-être varier significativement2,3 ,4,5. D’une part, la présence d’une fort partie supérieure du manteau ou de la croûte inférieure est nécessaire pour alimenter les chaînes de montagnes ou de stabiliser les zones de subduction6. Mais en revanche, les modèles numériques ont également montré que la plaque limites ne peuvent se développer de la convection du manteau si la lithosphère est trop forte, donnant lieu à un comportement rigide couvercle tel qu’observé sur Vénus7. Ainsi, la force de la lithosphère comme dicté par rhéologie des roches a un contrôle direct sur le comportement de la forme de plaques de planètes actives.

1200 ° C), le régime de la tectonique des plaques et des caractéristiques connexes peut-être varier significativement2,3 ,4,5. D’une part, la présence d’une fort partie supérieure du manteau ou de la croûte inférieure est nécessaire pour alimenter les chaînes de montagnes ou de stabiliser les zones de subduction6. Mais en revanche, les modèles numériques ont également montré que la plaque limites ne peuvent se développer de la convection du manteau si la lithosphère est trop forte, donnant lieu à un comportement rigide couvercle tel qu’observé sur Vénus7. Ainsi, la force de la lithosphère comme dicté par rhéologie des roches a un contrôle direct sur le comportement de la forme de plaques de planètes actives.

Pour plus d’un demi-siècle, la rhéologie de la roche a été étudiée à des températures élevées (> 300 ° C), donnant naissance à l’état-of-the-art techniques qui diffèrent principalement dans la gamme de pression, qu'ils peuvent atteindre. Cela inclut le gaz-médium Paterson-type appareil8 à des pressions relativement faibles (< 0,5 GPa), le solide-médium Griggs-type appareil9,10,11 à intermédiaire à des pressions élevées (0,5 à 5 GPa), et la déformation-Dia appareil12,13 (dia : jusqu'à ~ 20 GPa) ou cellule à enclumes de diamant à très hautes pressions14 (jusqu'à plus de 100 GPa). Ainsi, les pressions et les températures rencontrées dans la terre profonde de nos jours est possible expérimentalement. Cependant, déformation de la roche s’appuie également sur stress différentielle qui doit être mesuré avec précision et de haute précision afin que les relations constitutives peuvent être formulées. Grâce à son support gaz de confinement, l’appareil de Paterson est aujourd'hui la seule technique capable de réaliser des mesures de contrainte avec une précision suffisante (± 1 MPa) d’extrapoler les données sur 6 ordres de grandeur dans la vitesse de déformation, mais il peut seulement Explorer déformation processus à basse pression. À l’inverse, solide-support appareils peuvent déformer les roches à haute pression, mais avec une précision plus faible des mesures des contraintes. Alors que la précision de stress a été estimée à ± 30 MPa pour les Griggs-type appareil15,16, le dia axés sur le rayonnement synchrotron produit des lois mécaniques avec une erreur de plus de ± 100 MPa17. Dans l’appareil de type Griggs, stress pourrait aussi être surestimé jusqu'à 36 % en ce qui concerne les mesures de contraintes dans l' un de Paterson15. Exécution de mesures de contrainte et précis aux hautes pressions et températures élevées - reste donc un défi majeur en Sciences de la terre.

À l’exclusion des dalles de subduction profonde où la pression peut dépasser 5 GPa, l’appareil de type Griggs est actuellement la technique la plus appropriée pour étudier les processus de déformation sur la pression (< 4 GPa) et de la température ( 1200 ° C) gammes dans une grande partie de la lithosphère. Sur cette base, des efforts importants ont été entrepris dans les années 1990 afin d’améliorer les mesures de contraintes, en particulier pour réduire les effets de la friction à l’aide de mélanges de sels eutectiques comme un moyen de confinement autour de l’échantillon11,18. Une telle Assemblée de sel fondue a donné lieu à une meilleure précision de la mesure de contrainte, réduisant l’erreur de ± 30 à ± 10 MPa15,19, mais des inconvénients supplémentaires ont été rencontrés lors de l’application de ce type d’Assemblée. Ceux-ci ont un taux beaucoup plus faible succès, de grandes difficultés à réaliser des expériences non-coaxial (cisaillement), et un plus compliqué d’assemblage d’échantillons. De plus, la précision des mesures de contrainte reste dix fois inférieure à celui de l’appareil à basse pression de Paterson-type. Ces problèmes limitent la quantification des processus rhéologiques à l’aide de l’appareil de type Griggs, aujourd'hui plus communément appliqué à étudier les processus de déformation et leurs microstructures connexes. Une nouvelle approche par conséquent devront effectuer une quantification rhéologique à haute pression lithosphérique.

1200 ° C) gammes dans une grande partie de la lithosphère. Sur cette base, des efforts importants ont été entrepris dans les années 1990 afin d’améliorer les mesures de contraintes, en particulier pour réduire les effets de la friction à l’aide de mélanges de sels eutectiques comme un moyen de confinement autour de l’échantillon11,18. Une telle Assemblée de sel fondue a donné lieu à une meilleure précision de la mesure de contrainte, réduisant l’erreur de ± 30 à ± 10 MPa15,19, mais des inconvénients supplémentaires ont été rencontrés lors de l’application de ce type d’Assemblée. Ceux-ci ont un taux beaucoup plus faible succès, de grandes difficultés à réaliser des expériences non-coaxial (cisaillement), et un plus compliqué d’assemblage d’échantillons. De plus, la précision des mesures de contrainte reste dix fois inférieure à celui de l’appareil à basse pression de Paterson-type. Ces problèmes limitent la quantification des processus rhéologiques à l’aide de l’appareil de type Griggs, aujourd'hui plus communément appliqué à étudier les processus de déformation et leurs microstructures connexes. Une nouvelle approche par conséquent devront effectuer une quantification rhéologique à haute pression lithosphérique.

Cet article donne une documentation détaillée de la procédure « classique » d’effectuer des expériences de déformation à haute pression utilisant un appareil de type Griggs solide-médium nouvellement conçu. Dans le cadre de nouveaux laboratoires de « Griggs » mis en œuvre à l' ISTO (Orléans, France) et l' ENS (Paris, France), l’objectif principal est pour bien illustrer chaque étape du protocole dans les détails, afin que les scientifiques de tous les domaines peuvent décider Si l’appareil est approprié ou non de leurs objectifs d’étude. Les étapes critiques et les limites de cette technique de l’état-of-the-art sont également discutés, ainsi que de nouvelles approches et des évolutions futures possibles.

Le nouvel appareil de type Griggs

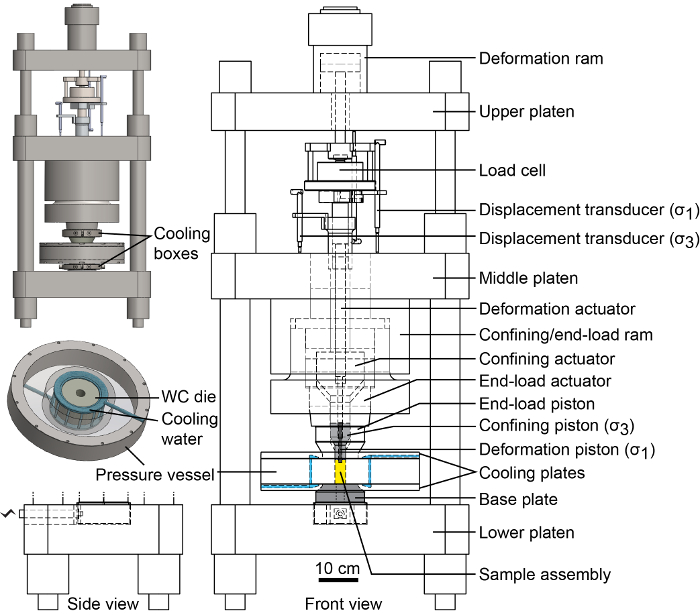

Basé sur la technologie de piston-cylindre, l’appareil de type Griggs a été anciennement conçu par David T. Griggs dans les années 19609et puis modifié en Harry W. Green dans les années 198011 (principalement pour atteindre des pressions plus élevées pendant la déformation expériences). Dans les deux cas, l’appareil Griggs se caractérise par une armature en métal qui comprend : 1) trois plateaux horizontales montés sur colonnes verticales, 2) un cylindre hydraulique principal (ram de pression de confinement) suspendu à l’arbre intermédiaire et 3) une boîte de vitesses de déformation et le piston /Actuator fixé sur le dessus de la platine supérieure (Figure 1). Le « confinement » de la ram et l’actionneur de déformation sont tous raccordés à pistons indépendants qui transmettent les forces à l’Assemblée de l’échantillon dans un récipient sous pression. Avec un tel navire, la déformation est possible à des pressions jusqu'à GPa 2 ou 5, selon l’appareil et le diamètre de l’Assemblée de l’échantillon de confinement.

Grâce à un four à résistance, la température de l’échantillon est augmentée par effet Joule (jusqu'à ≈1300 ° C20), alors que le navire de pression est l’eau refroidie sur haut et bas. Dans la conception de Green, l’appareil Griggs comprend également un système de fin de charge qui homogénéise la contrainte préalable dans la cuve sous pression (Figure 1). Cela permet de réaliser des expériences de déformation à des pressions plus élevées (max. 5 GPa), en particulier à l’aide d’un petit alésage dans la cuve sous pression. Pour plus de détails sur la presse Griggs, les lecteurs sont appelés l’excellente description de la conception d’appareils Griggs modifiée par Rybacky et al. 19.

Découlant d’une étroite collaboration entre l' Institut des Sciences de la Terre d’Orléans (ISTO, France) et l' École Normale Supérieure de Paris (ENS Paris, France), l’appareil de nouvelle génération de Griggs-type est directement issu de la conception de H . W. Green11, mais certaines améliorations ont été apportées pour se conformer à des normes européennes pour la sécurité des expériences à haute pression. Dans cette nouvelle presse, les actionneurs de confinement et de déformation sont conduits par pompes à seringue hydraulique asservie, donnant la possibilité d’effectuer une charge constante ou expériences de déplacement constant à des pressions élevées (jusqu'à 5 GPa). La pression de confinement (isostatique), la force et le déplacement sont respectivement contrôlées à l’aide de capteurs de pression d’huile, une cellule de pesage (max. 200 kN) et capteurs de déplacement (Figure 1). L’appareil à pression est constitué d’un noyau interne en carbure de tungstène (WC) inséré dans un anneau en acier conique de 1° et précontraint utilisant la bande d’enroulement technique21. Pour la transmission des forces, l’Assemblée de navire et échantillon de pression se situe entre pistons WC amovible comprenant un piston de déformation (σ1), confinant piston (σ3), piston de fin de charge et plaque de base (Figure 1). Avec un refroidissement régulier sur le haut et le bas de la cuve sous pression, l’eau s’écoule à travers la cuve en acier autour du noyau de carbure de tungstène dans les trous de diamètre 6 mm pour meilleur refroidissement (Figure 1). Le cylindre hydraulique pour la pression de confinement est aussi refroidi par écoulement d’huile de silicone. In addition, l’appareil de déformation dans Orléans emploie échantillon plus grand taille vers le haut à 8 mm de diamètre, afin que les microstructures 1) peuvent être mieux développé, et 2) les Griggs presse et presse Paterson partagent une dimension d’échantillon commun pour de futures comparaisons. Cela exige un diamètre de la WC alésage dans la cuve sous pression (27 mm, au lieu de 1 pouce, soit 25,4 mm), réduisant la pression maximale atteignable à 3 GPa.

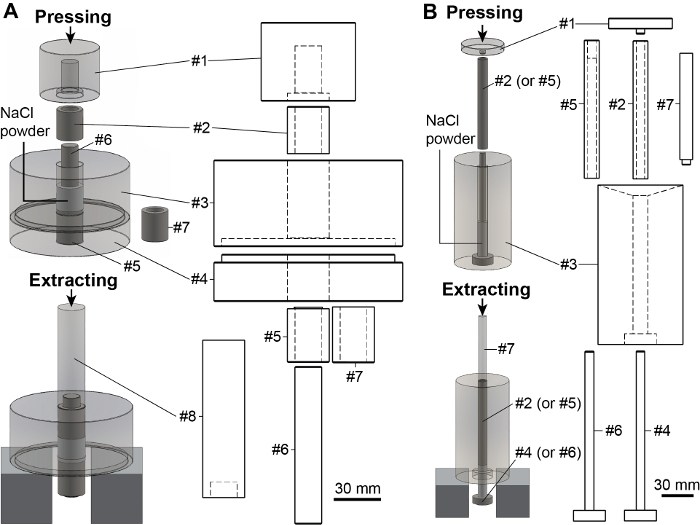

Le présent document décrit la procédure pour réaliser une expérience avec le nouvel appareil de type Griggs, qui comprend la description de toutes les pièces qui composent l’Assemblée conventionnelle sel solide échantillon à l’aide de pistons d’alumine (Figure 2 a et 2 b ), ainsi que les étapes successives pour les produire et les introduire dans la cuve sous pression. Cette description suit dans une grande partie de la routine de l’aboutissement de nombreuses années par le Prof. Jan Tullis et ses collègues à l’Université de Brown (R.I., é.-u.). L’assembly résultant d’échantillon est entièrement approprié d’effectuer des coaxiaux (cisaillement pur) ou non-coaxial (cisaillement général) expériences de déformation sur toute la gamme des pressions et des températures de l’appareil de type Griggs. Alors qu’une expérience de cisaillement pur nécessite généralement un échantillon de perceuse fourrés d’une certaine longueur (communément ≈2 fois le diamètre de l’échantillon), une déformation de cisaillement général est généralement appliquée à une zone de coupe à 45° à l’axe de piston (Figure 2 b). L’échantillon peut être une tranche d’un échantillon ou fine poudre d’une granulométrie choisie. Toutes les pièces sont enveloppés dans une feuille de métal et chemisés dans un tube de platine soudée (ou plié à plat) sur les deux côtés. La température est généralement contrôlée au moyen soit de type S (alliage de10 % Rd Pt90 %) ou de thermocouple de type K (alliage Ni), mais seulement la préparation d’un thermocouple de type S, en utilisant qu'un tube de 2 trous revêtement mullite est ici décrite (Figure 2).

Protocole

1. préparer l’Assemblée de l’échantillon

- Moudre au moins 60 g de poudre de NaCl (pureté de 99,9 %) dans un mortier en céramique.

Remarque : La poudre NaCl devrait ressembler de sucre en poudre pour la cuisson. Tout en préparant les autres morceaux de l’Assemblée, stocker la poudre de sel dans un four à 110 ° C afin d’empêcher l’humidité de pompage de sel. - Morceaux de sel presse à froid (inférieur et supérieur externe et des morceaux de sel intérieurs ; Figure 2 b) en utilisant les outils spécifiques adaptés à la taille de l’Assemblée de l’échantillon (Figure 3).

- Pour produire la pièce extérieure inférieure de sel, recouvrir les outils de pressage avec du savon (avec les doigts). Cela inclut toutes les surfaces des piston composants (outils numéro #2, #5 et #6 de la Figure 3 a) et la surface du trou de forage des navire composants (outil #3 et #4 de la Figure 3 a).

- Mettre à 17,5 g de terre poudre NaCl dans un bécher. Ajouter 0,1 mL d’eau distillée et s’assurer que l’eau et sel sont bien mélangés.

- Assembler le pressage outil composants #3, #4, #5 et #6, puis mettez-les sous le piston d’une presse hydraulique de 40 tonnes.

- Verser la poudre de sel humide dans le trou de forage des composants #3 et #4 et mettre les composants de piston #1 et #2 de la Figure 3 a sur le dessus de la poudre de sel.

- Appuyez sur la poudre à 14 tonnes pour 30 s et puis décharger le morceau de sel.

- Retirez l’élément inférieur en bateau #4 de la Figure 3 a, mettre le composant #3 sur deux pièces de métal ce qui laisse un espace vide sous le trou, remplacer composant #1 en composant #8 et réutiliser la presse hydraulique pour extraire le morceau de sel en bas (Figure 3 a ).

- Pour produire la pièce supérieure du sel, répétez les étapes de §1.2.1 à §1.2.6 mais en utilisant le composant #7 au lieu de la composante #5 de la Figure 3 a et 16,5 g de terre de remplissage poudre de NaCl dans le trou de forage du navire (composants #3 et #4).

- Papier de verre grain moyen (400) permet d’ajuster la longueur des morceaux sel supérieures et inférieures dans le four de graphite (c.-à-d., tube graphite protégé par deux manches de pyrophyllite cuite). Alors que la pièce inférieure de sel doit être ≈24 mm de long, celle du haut devrait être ≈22.5 mm de long (ou ≈19 et ≈18 mm pour un habitué de 1po forage pression navire, respectivement).

- Pour produire les pièces sels internes autour de pistons d’alumine, répétez les étapes de §1.2.1 à §1.2.4, mais en utilisant des composants de l’outil de #1 à #4 de la Figure 3 b et appuyant sur 8 g de NaCl mL poudre plus ≈0.05 de distillée à 6 tonnes pendant 30 s. à l’aide du composant de piston #7 de la Figure 3 b, répétez les étapes de §1.2.6 pour extraire le morceau de sel interne par en dessous. La pièce entière devrait être ≈40 mm de long, mais il sera coupé et ajusté à la fournaise de graphite plus tard dans le protocole.

- Répétez les étapes de §1.2.9 pour produire le morceau de sel interne autour de l’échantillon chemisé, mais l’utilisation de composants d’outil #5 (au lieu de #2) et #6 (au lieu de #4) de la Figure 3 b.

- Faire le thermocouple de type S en coupant les deux fils métalliques (Ø 0,3 mm) d’environ 350 mm de long, un en platine pur (Pt100 %) et un autre de platine/rhodium (Pt90 %d’humidité relative10 %)

- Utilisez PUK 5 soudure microscope (ou équivalent) à une puissance de 15 % et un temps de soudage de 7 ms pour souder un bout de chaque fil ensemble. Aplatir le cordon de soudure à l’aide d’une micro-pince plate et supprimer près de ¾ de la partie supérieure de la pointe soudée à l’aide d’un micro-coupe diagonal.

- Utilisation d’une basse vitesse diamantées avec bain d’eau à couper deux tronçons de mullite gainage (mullite 1,6 mm de diamètre alésage double tube rond), d’environ 10 mm de long et un deuxième d’environ 80 mm de long.

- Avec la basse vitesse vu, couper un bout de chaque pièce de mullite à 45° de l’axe longitudinal, en s’assurant que les trous intérieurs sont alignés avec l’axe court de la section elliptique qui en résulte (Figure 2). Ajuster les dimensions des sections mullite à 6,8 mm pour celui court et 76 mm (ou 56 mm pour un appareil à pression ordinaire 1po forage) pour la section longue du thermocouple (Figure 2).

- Couper une petite encoche de l’épaisseur de la lame de diamant et d’environ 1 mm profond sur l’extrémité plate du tube court mullite. La rainure doit être parallèle à l’alignement des trous intérieurs.

- Vissez soigneusement chaque fil du thermocouple dans leur trou respectif de la mullite. Pour ajuster les deux sections de mullite à 90° les uns des autres, courber les tiges de quelques degrés, vissez-les dans la section longue, plier les fils un peu plus, vissez-les à nouveau, et ainsi de suite jusqu'à ce que les deux surfaces de 45° affronteront aussi près que possible.

- Utiliser de la colle céramique pour occuper la pointe de la petite section et de fixer solidement les deux sections au niveau du coude de 90° de l’enveloppe de thermocouple.

- Utiliser une fraiseuse, une mèche en acier inoxydable Ø 1,8 mm et l’outil illustré à la Figure 4 pour percer un trou de 2 mm de diamètre tout au long de la longueur de la pièce inférieure de sel.

- En haut de la pièce inférieure de sel, utiliser un scalpel à lame triangulaire et dièse point de sculpter un petit canal (environ 1 mm de profondeur et 2 mm de large) de l’orifice du thermocouple à l’alésage.

Remarque : Assurez-vous que la courte section du thermocouple en pleine forme là aussi près que possible de la surface supérieure de la pièce de sel (voir la Figure 2 b). - Faire de cisaillement alumine forçant les blocs (uniquement pour une expérience de cisaillement général) à l’aide de la scie à diamant de basse vitesse pour couper un piston d’alumine de 8 mm de diamètre d’environ 13 mm de long.

- Utiliser un tour avec un outil diamant (ou équivalent) pour rendre les surfaces pointe parallèles les uns aux autres (≈ ± 0.002 mm) et de réduire la longueur du piston alumine à 12 ± 0,1 mm.

- 1.6.2. utiliser la basse vitesse diamantées avec bain d’eau à piston, coupés en deux à 45° de l’axe de piston. Pour empêcher tout glissement entre l’échantillon et le piston de l’alumine, grind(gently) la surface de 45° de chaque piston à l’aide de papier de verre grain moyen (800).

- Calculer les dimensions des pistons alumine haut et en bas selon la taille de l’échantillon chemisé et dimensions de l’assemblage d’échantillons.

Remarque : Pour une expérience de coaxiale, la taille de l’échantillon chemisé inclut seulement la longueur de l’âme et deux fois la veste d’épaisseurs de platine (ou or) (0,15 mm d’épaisseur). Pour une expérience de cisaillement général, l’échantillon est remplacé par les deux cisaillement forçant les blocs et la tranche de l’échantillon, qui est couramment ≈1 mm d’épaisseur (soitenviron 1,4 mm, mesurée suivant l’axe de piston). Ici, l’exemple chemisé est ≈13.5 mm, donc le piston supérieur est de ≈19.5 mm et le bas est de ≈16.6 mm de long. - Utiliser la scie à basse vitesse pour couper deux pistons d’alumine de ≈20 et ≈17 mm de long et répétez les étapes de §1.6.1 d’ajuster leur longueur aux dimensions adéquates (ici 19,5 et 16,6 mm) et de paralléliser les (≈ ± 0.002 mm).

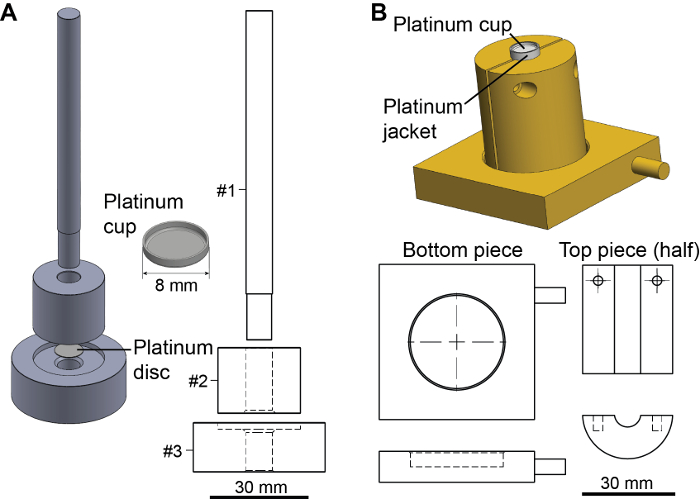

- Pour l’échantillon de veste, utiliser un poinçon creux ronds (Ø 10 mm) pour extraire les deux disques de diamètre 10 mm (pour un échantillon de 8 mm de diamètre) d’une feuille de platine de 0,15 mm d’épaisseur. Préparer deux tasses de platine (Figure 5 a) en pliant une jante de 1 mm de chaque disque dans une forme de coupe en utilisant les composants de l’outil #1, #2 et #3 de la Figure 5 a.

- Utilisez un coupe-tube pour couper un tube de platine de la longueur de l’échantillon « complet » (c'est-à-dire, l’échantillon de base uniquement pour une expérience de cisaillement pur ou l’échantillon + cisaillement, forçant les blocs pour une expérience de cisaillement général) ainsi que ≈3 mm (1 à 1,5 mm qui sort de chaque extrémité de la s « complet » amplement). Utiliser un four à moufle de Benchtop de recuire le tube Pt pendant au moins 30 minutes à 900 ° C.

- S’adapter à une tasse dans le tube de platine, utilisez un outil de fichier pour broyer l’extrémité du tube et plat, tasse et souder la coupe platine et tube ensemble à l’aide de l’outil illustré à la Figure 5 b et le microscope de soudage PUK 5 (puissance : 18 % ; temps de soudage : 10 s).

- Envelopper (main) l’échantillon « complet » dans une feuille de nickel de 0,025 mm d’épaisseur et les monter dans le tube de platine. Fermer le tube avec la deuxième coupe platine et broyer (avec l’outil file). Souder la coupe et le tube ensemble en utilisant les composants de l’outil de la Figure 5 b.

Remarque : Pour un échantillon de 45°, n’oubliez pas de mettre une marque (à l’aide d’un crayon permanent) sur la platine veste de rappeler la position de l’échantillon après soudage, afin que le thermocouple devra être bien assis sur le côté de l’échantillon (selon la direction). - Pliez légèrement les bouts du tube platine à l’aide d’une paire de plat micro-pince à bec, afin que chaque piston d’alumine (haut et bas ones) peut s’adapter autant que possible dans le tube de platine. À l’aide de la même paire de pinces plates, appuyez sur le tube sur les pistons d’alumine tout autour pour maintenir un petit diamètre total.

- En utilisant le diamant basse vitesse vu (sans bain-marie), couper les deux tubes de morceaux intérieurs de sel pour les pistons (diamètre intérieur de 8 mm) et un tube pour la veste (8,8 mm de diamètre intérieur). Ajuster leur longueur à l’aide de papier de verre grain moyen (800).

Remarque : Alors que la pièce intérieure salée autour de l’échantillon doit couvrir entièrement la veste de platine, les morceaux de sel internes inférieures et supérieures couvrent respectivement les pistons d’alumine bas et en haut sur toute la longueur du four graphite. Par exemple, auprès d’un échantillon de « plein » de 10 mm de longueur, les morceaux de sel internes inférieures et supérieures sont respectivement de ≈14.40 et ≈15.20 mm de long. - Mis en place à la main et dans l’ordre suivant : le sel inférieur externe totale, le fond disque de cuivre et de four de graphite (Figure 2 b). Utiliser un crayon pour marquer un point au niveau de la position attendue du thermocouple sur la manche de pyrophyllite extérieure du four.

- Retirez la pièce extérieure de sel et insérer à la main les morceaux de sel internes (autour de veste et pistons) dans le four de graphite.

- Tout en gardant à la main le four à graphite, le morceaux de sel intérieurs et le disque de cuivre fond ensemble, utilisez la fraiseuse pour percer un trou de ≈2 mm de diamètre (en acier inoxydable un foret de Ø 1,8 mm) où la position du thermocouple a été estimée (marque de dot). La perceuse devrait passer par la moitié des sections intérieure totale de sel et de four (sans l’échantillon inséré).

- Préparer le morceau de plomb en mettant 50 g de plomb dans un récipient en céramique et laissez le bénéficiaire dans un four à moufle Benchtop à 400 ° C pendant environ 30 min.

ATTENTION : Utilisez des gants en nitrile pour manipuler le fil.- Lorsque le plomb a entièrement fondu, le verser rapidement sur la composante de l’outil #2 en position assise sur les composants #3 et #4 de la Figure 6.

- Juste après l’étape de §1.12.1, utiliser la presse hydraulique 40 tonnes d’appuyer sur la tête à 4 tonnes pendant 30 s à l’aide de la composante de l’outil #1 de la Figure 6.

- Retirez le morceau de plomb en répétant les étapes de §1.2.6, mais en utilisant les composants de l’outil de la Figure 6 b.

- Utilisation de la basse vitesse diamantées (sans bain-marie) pour produire l’insert de NaCl (Figure 2 b) en coupant une section de 2 mm d’épaisseur d’une pièce intérieure salée (diamètre intérieur autour de piston). Fit le NaCl Insérez dans le morceau de plomb et à l’aide de n’importe quel type de bistouri, pousser quelques plomb entre le NaCl insérer et conduire le morceau pour les maintenir ensemble. Utilisez du papier de verre grain moyen (400) pour ajuster l’insert de NaCl pour le morceau de plomb.

2. charger l’assembly de l’échantillon

- Mis en place à la main toutes les pièces qui composent l’Assemblée de l’échantillon, sauf pour le disque de cuivre supérieur, amener paix et anneaux d’emballage. Wrap au téflon (ruban ou graisse PTFE) les morceaux de sel externe, le morceau de plomb et le morceau de pyrophyllite base (Figure 2 b).

- Placez la plaque de base à la base d’une presse d’arbor, monter l’appareil à pression sur le piston de la presse d’arbor et utiliser un cylindre en acier de 27 mm de diamètre pour aligner la plaque de base avec l’appareil à pression.

- Quittent le navire suspendu aussi haut que possible au-dessus de la plaque de base, broches et tout en transportant l’Assemblée de l’échantillon, le thermocouple dans le trou de thermocouple de la plaque de base. Placer l’assembly de l’échantillon au centre de la plaque de base.

- Une fois en place, ajoutez une feuille d’entre-deux Mylar le navire base de plaque et de pression autour de l’Assemblée.

Remarque : Veillez à ce que sa surface couvre entièrement la surface supérieure du piston basale autour de l’ensemble de l’échantillon. - Utiliser la presse arbor pour soigneusement bas du récipient à pression sur la plaque de base et répondre à l’ensemble de l’échantillon dans le trou de la cuve sous pression.

Remarque : Assurez-vous que la gaine mullite ne casse pas à cette étape. Si elle ne rompt pas, refaites les étapes de §1.3 à §1.3.6. - Utilisez des pinces adaptées (voir Figure 7) pour Difficulté du récipient à pression et plaque de base ensemble étroitement et ajouter le disque de cuivre supérieur, exécution de morceau et σ3 anneau (à l’aide du piston3 WC σ) sur le dessus de l’assemblage d’échantillons d’emballage.

- Porter (à la main ou à l’aide d’un chariot) pressurisé à l’envers et le mettre sur un établi.

- Glissez les tubes en plastique (1,5 mm extérieur Ø ; 1 Ø mm intérieur) sur chaque fil du thermocouple à les isoler de n’importe quel morceau de métal et difficulté de chaque fil à un connecteur thermocouple de type S broche plate universelle.

- Plier et monter les fils dans la rainure basale de la plaque de base et mettre un morceau d’une feuille de papier ordinaire entre les deux fils afin d’éviter tout contact entre eux, en particulier à l’extrémité de la gaine de thermocouple.

- Transformer le navire de pression en position verticale et placez la charge fin piston, piston3 WC σ et σ1 WC piston (dont σ1 bague d’étanchéité) sur le dessus de l’Assemblée de l’échantillon.

- Placer la plaque de base, appareil à pression et pistons sur le plateau du bas de l’appareil Griggs et branchez le connecteur thermocouple pour le système de régulation de température.

3. réaliser l’expérience de la déformation

- Lancer le Falcon logiciel (ou équivalent) pour surveiller les pompes hydrauliques (un schéma de l’affichage est illustré à la Figure 8)

- Abaisser le piston de la déformation en ouvrant les électrovannes EV2 et EV6 (souris clic gauche sur l’écran d’affichage) et vanne V4 (manuellement sur le panneau de configuration). Fermer les autres robinets (pour fermer une electro-vanne, faites un clic droit sur l’affichage à l’écran).

- Sur le logiciel, cliquez sur « run » de la pompe de la déformation et choisissez l’option « Taux de débit Constant ». Régler le débit à 150 mL/min, faites un clic gauche sur « Inject » et ensuite cliquez sur « Démarrer ».

- Lorsque le piston de la déformation est environ 3 à 4 mm au-dessus du piston de1 σ, cliquez sur « stop » pour arrêter la pompe et le déplacer à la main de l’appareil à pression pour aligner le piston de1 σ avec le déclencheur de la déformation de l’appareil de type Griggs.

- Lancez le logiciel CatmanEasy-AP, clic gauche sur « Ouvrir un projet » et choisissez le projet « Griggs_exp ».

- Cliquez sur « Démarrer » dans le coin supérieur gauche, puis sélectionnez le panneau « Force, différentiel de tension/température » d’avoir un regard sur le graphique de la « Force ».

- Répétez l’étape de §3.2.1 pour démarrer la pompe de déformation, encore une fois, mais à un débit de 20 mL/min. Lorsque l’actionneur de déformation est en contact avec le piston de1 σ - la force devrait être fortement augmenter - cliquez sur « stop » sur Falcon.

- Abaissez les actionneurs de confiner et de fin de charge par EV6 et V4, ouverture et fermeture puis EV3, V5 et V6.

- Sur CatmanEasy, faites un clic gauche sur le panneau « Pression/Stress/LVDT » d’avoir un regard sur le graphique « ram pression de confinement ».

- Répétez l’étape de §3.2.1 avec la pompe de la déformation à un débit de 150 mL/min. Quand les actionneurs de confiner et de fin de charge sont en contact avec le piston3 σ et le piston de fin de charge, respectivement,-la pression de confinement ram devrait être fortement à la hausse-, faites un clic gauche sur « stop » pour arrêter la pompe de la déformation.

- Arrêter CatmanEasy par un clic gauche sur « stop » dans le coin supérieur gauche.

- Utilisez les tubes en plastique de 8 mm de diamètre avec coupleur double self-étanchéité pour brancher le navire et les pistons du système de refroidissement.

Remarque : comme indiqué sur la Figure 8, assurez-vous que l’eau de refroidissement s’écoule du bas en haut autour les pistons et par le navire, puis par le débitmètre.- Ouvrez V7 et V8, mettre en marche le système de refroidissement de la cuve sous pression (chemin bleu sur la Figure 8) et vérifier le débitmètre (le débit d’eau doit être autour de 3 L/min).

- Mettre en marche le système de refroidissement de la ram de confinement/fin-charge (chemin jaune sur la Figure 8).

- Remplissage de la pompe de confinement en fermant EV2, EV3 et V4 et en ouvrant EV4.

- À l’aide de confinement pression de l’air, demi-tour sur la soupape de surpression sur le réservoir d’huile (Figure 8) pour augmenter la pression à 0,4 MPa.

- Le Falcon, faites un clic gauche sur « Exécuter » pour le confinement de pompe, puis sélectionnez « Constant Flow Rate ». Régler le débit à 20 mL/min. clic gauche sur « Remplissage », puis sur « Démarrer ».

- Lorsque la pompe s’arrête automatiquement, fermez EV4, ouvrez EV1 et répétez l’étape de §3.5.2 pour remplir la pompe de la déformation à un débit de 150 mL/min.

- Lorsque la pompe de confinement est pleine, ouvrez EV4 et désactiver le limiteur de pression pour libérer la pression d’air dans le réservoir d’huile.

- Fermez EV1 et EV4, puis ouvrez EV2 EV5, EV6, V4.

- Sur CatmanEasy_AP, sélectionnez les panneau « mesure canaux (Voies de mesure) », sélectionnez les chaînes numériques des transducteurs deux déplacements (LVDT) et mettez-les à zéro (clic gauche sur zéro dans le haut de la fenêtre). Faites un clic gauche sur le panneau « Mesure emplois (emplois de mesure) », puis sur « Paramètres de travail (paramètres du travail) » et entrez le nom de l’expérience dans la zone « nom de la tâche ». Relancez CatmanEasy (clic gauche sur Démarrer).

- Sur Falcon, commencer à pomper par un clic gauche sur « Exécuter » pour la pompe de pression confinement, puis en sélectionnant « Constant Flow Rate ». Régler le débit de 1 mL/min, cliquez sur « Inject », puis sur « Démarrer ».

- Lorsque la pression de confinement est environ 10 MPa, arrêter la pompe de pression confinement et démarrer la pompe de la déformation en répétant l’étape de §3.2.1 à un débit de 3 mL/min. arrêter la pompe de déformation lorsque la force augmente brusquement sur CatmanEasy.

Remarque : Pendant que le piston de3 σ progresse, le piston de1 σ sera tout d’abord pilotée par le piston de3 σ au tout début, mais il s’arrête à un moment donné. - Répétez l’étape de §3.7.1 chaque incrément de 10 MPa de pression de confinement jusqu'à ce que la pression a atteint 50 MPa, afin que le piston de1 σ garde en contact avec le morceau de plomb. Lorsque la pression de confinement est autour de 50 MPa, arrêter la pompe (clic gauche sur « stop »).

- Dévisser la partie supérieure de la pince de fixation de la plaque de base de la cuve sous pression (Figure 7) et faites glisser une feuille de téflon entre la bride et la cuve sous pression.

- Lorsque la pression de confinement est environ 10 MPa, arrêter la pompe de pression confinement et démarrer la pompe de la déformation en répétant l’étape de §3.2.1 à un débit de 3 mL/min. arrêter la pompe de déformation lorsque la force augmente brusquement sur CatmanEasy.

- Démarrer le chauffage en allumant le four (bouton vert sur le panneau de contrôle de température) et utilisez les flèches du contrôleur de température pour passer la puissance électrique de 6 à 7 %.

Remarque : La température devrait augmenter lentement.- Jouer avec les flèches du contrôleur de température pour régler la température à environ 30 ° C et puis basculez en mode automatique (« auto ») en appuyant une fois sur « l’homme ».

- Appuyez une fois sur la touche « prog », sélectionnez le programme de chauffage désirée (préréglée à l’aide du logiciel Eurothermitools)et appuyez une nouvelle fois sur « prog » pour démarrer le programme. La température devrait augmenter à un rythme d’environ 0,3 ° C/s.

- Lorsque la température atteint 200 ° C, appuyez deux fois sur « prog » pour contenir le programme.

- Continuer le pompage de démarrage (et l’arrêt) alternativement les deux pompes (répétez les étapes de §3.7 et §3.2.1) et en utilisant des débits de 2 mL/min pour la pompe de confinement et de 3 mL/min pour la pompe de la déformation.

Remarque : Les deux pistons devraient réagir réciproquement en raison du flux de plomb ; tandis que 1piston progresse, l’autre se déplace en arrière.

ATTENTION : Assurez-vous que σ1 reste entre 2 et 3 mm derrière σ3, mais pas plus de 3 mm pour éviter les rayures le σ1 bague d’étanchéité. Si les bandes de la σ1 bague d’étanchéité du piston1 σ, une fuite de plomb critique se produit et l’expérience doit être répétée depuis le début, y compris la préparation de l’Assemblée de l’échantillon.- Au cours du pompage, lorsque la pompe de confinement est vide, fermez la V4 et EV5, ouvrez EV4 et répétez les étapes de §3.5.1 et §3.5.2 pour remplir la pompe.

- Lorsque la pompe est pleine, fermer EV4 et démarrer la pompe confinement à un débit de 3 mL/min. arrêt de la pompe lorsque la pression de la pompe est égale à la valeur de la pression de la ram de confinement comme indiquée sur CatmasEasy (« ram pression de confinement » graphique).

- Relâcher la pression dans le réservoir d’huile et ouvrez EV5 et V4.

- Continuer à pomper et chauffage alternativement jusqu'à ce que la pression de la cible et la température sont atteints. Lorsque la température de consigne est atteinte, appuyez deux fois sur « prog » d’organiser le programme de chauffage.

Remarque : Pendant le pompage et le chauffage, les valeurs choisies pour définir les plateaux de pression et la température peuvent changer selon la courbe de fusion de NaCl et but de l’expérience (par exemple, compte tenu de la stabilité de pression et de température des phases dans l’échantillon). Dans tous les cas, les plateaux sont choisis pour que NaCl ne fond pas (voir Li et Li22 pour la courbe de fusion de NaCl). - Pour commencer à se déformer, faites un clic gauche sur « exécuter » de la pompe de confinement, sélectionnez « Pression constante », réglez la pression de la pompe sur la valeur de la pression indiquée sur le graphique « ram pression de confinement » (sur CatmanEasy) et le clic gauche sur « start » pour réguler la cible pression.

- Répétez l’étape de §3.2.1 pour démarrer la pompe de la déformation à un débit qui correspond à la vitesse de déplacement souhaitée (par exemple, un débit de 4,71 mL/min égale à une vitesse de déplacement de 10-2 mm/s).

- Lorsque la souche de l’échantillon a atteint la valeur souhaitée, arrêter aussi bien la déformation et confinement pompes et appuyez deux fois sur « prog » du régulateur de température pour démarrer la trempe, soitpour diminuer rapidement la température à 200 ° C à un taux de ≈300 ° C/min.

- Alors que la température diminue, démarrer les deux pompes confinement pression et déformation en un clic gauche sur « Exécuter » et en sélectionnant « Constant Flow Rate » pour les deux pompes. Régler le débit de 0,5 mL/min pour la pompe de confinement et de 0,1 mL/min pour la pompe de déformation, cliquez sur « Remplir », puis sur « Start » pour chaque pompe.

- Lorsque la température a atteint 200 ° C, appuyez deux fois sur la touche « prog » du contrôleur de température pour contenir le programme de chauffage.

- Utiliser le « + » et «- » des fenêtres incrément sur Falcon pour régler le débit des deux pompes, alors que 1) la pression diminue à un taux de ≈5 MPa/min et 2) la pression de ram de déformation reste ≈50 MPa au-dessus de la pression de confinement de ram.

- Au cours de la décompression, lorsque la pompe de confinement est pleine, arrêter la pompe de déformation, fermer EV5, ouvrez EV4 et répétez l’étape de §3.7 à un débit de 20 mL/min. arrêter la pompe quand il reste ≈5 % le volume d’huile dans la pompe.

- Fermez EV4 et répétez l’étape de §3.7 pour démarrer la pompe à un débit de 3 mL/min. arrêt de la pompe lorsque la pression de la pompe est égale à la valeur de la pression de la ram de pression confinement comme indiquée sur CatmanEasy (« ram pression de confinement » graphique).

- Ouvrez EV5, commencer le confinement et déformation des pompes pour diminuer la pression (option de « Remplissage ») en utilisant des débits de 0,5 et 0,1 mL/min, respectivement et répétez l’étape de §3.11.5.

- Lorsque la pression de confinement a atteint ≈100 MPa, appuyez deux fois sur la touche « prog » du contrôleur de température pour diminuer la température à 30 ° C. Appuyez deux fois à nouveau sur « prog » pour arrêter le programme.

- Lorsque la pression est d’environ 0,1 MPa dans les deux pompes, arrêt des pompes et éteindre le four (bouton rouge sur le panneau de contrôle de température) et les systèmes de refroidissement.

4. Retirer l’échantillon

- Re-fixer la plaque de la cuve sous pression à l’aide de la pince adaptée (Figure 7).

- Proche EV5, EV6, V4, V5, V6, V7 et V8, ouvrez V1, V2 et V3 et débrancher les tubes thermocouple et le système de refroidissement de la cuve sous pression.

- Utilisez la pompe à main pour soulever les actionneurs de confiner et de fin de charge autant que possibles.

- Répétez l’étape de §3.2.1 pour démarrer la pompe de la déformation à un débit de 150 mL/min et soulever l’actionneur de déformation vers le haut de quelques millimètres de plus que l’actionneur de confinement.

ATTENTION : L’actionneur de déformation ne devrait pas reculer de plus de 10 mm par rapport à l’actionneur de confinement afin d’éviter les joints internes de décapage. - Sortir (à la main ou à l’aide d’un chariot) du bateau et des pistons (σ1et σ3, fin-charge plaque de base) de l’appareil de type Griggs.

- Retirez les pistons de3 et fin-charge σ σ1et mettre le navire à l’envers sur l’établi. Dévisser le raccord thermocouple de type S, retirer les tubes de plastique isolant, dévisser les colliers de serrage et enlever la plaque de base et la feuille de Mylar.

- Tourner le navire debout, mettre un morceau de plomb sur le dessus de l’emballage σ3 anneau et utilisez la presse hydraulique 40 tonnes pour appuyer sur l’ensemble de l’échantillon par en dessous.

- Démonter soigneusement l’Assemblée de l’échantillon à l’aide d’une pince et scalpel tranchant courbe.

Remarque : Tout démantèlement de l’Assemblée de l’échantillon, vérifier la position exacte de la pointe du thermocouple et aucune trace de fuite possible veste pendant l’expérience. Cela peut être important pour l’interprétation des données mécaniques (décalage de température, contamination, etc.). Seulement le morceau de plomb (par fusion), les fils de thermocouple et fiche de WC peuvent être réutilisés pour l’expérience suivante.

Résultats

La figure 9 illustre un exemple d’une courbe de contrainte-temps provenant de l’appareil de type Griggs nouvelle génération lors de cisaillement pur (coaxial) déformation de marbre de Carrare (échantillon 8-mm de long) à un taux de déformation de 10-5 s-1, une température de 700 ° C et une pression de confinement de 1,5 GPa. Au cours d’une telle expérience, la pression et la température sont tout d’abord augmentés alternance, principalement pour empêcher le NaCl de fonte. Le NaCl fondu est très corrosif pour l’échantillon et il risque d’endommager irrémédiablement le thermocouple. Tout au long des marches d’accroître la pression et la température - référencé ici comme le « stade de pompage » (Figure 9) – le morceau de plomb a pour fonction d’empêcher l’échantillon de devenir déformée par transfert des contraintes entre σ1 et σ3 et à l’inverse, maintenir un état de contrainte isostatique plus ou moins à l’Assemblée de l’échantillon.

Lorsque la pression de la cible et la température sont atteints, une période de « pressage à chaud » peut être appliquée. Facultative, cette étape – d’une durée généralement 24h – peut être requis à fritter la poudre d’échantillon avant la déformation, le cas échéant. Le σ1 piston/actionneur est alors avancée pour déformer l’échantillon, donnant naissance à ce qu’on appelle « stade de déformation ». Ce dernier est d’abord caractérisé par une augmentation de raide-à-doux de stress différentielle (σ1 - σ3), qui est due à la friction induite par 1) anneaux d’emballage et 2) la surface croissante de contact entre la pièce de piston et le plomb de1 σ alors que σ1 se déplace à travers la tête. Cette section de « rodage » devrait avoir une durée suffisamment longue afin de déterminer le point de positionnement (contact entre le σ1 piston et le piston supérieur alumine) avec précision en courbe (Figure 9). À cette fin, une épaisseur importante de plomb (≥ 2 mm) entre le piston1 σ et alumine piston est nécessaire avant de commencer à avancer σ1. Lorsque vous approchez le piston supérieur alumine, plomb est expulsé plus vite sous une épaisseur de l’échantillon mince, causant la souche durcissement en tête et favoriser une augmentation de contrainte progressive jusqu'à ce que le piston de1 σ pousse sur la colonne de l’échantillon. La courbe de contrainte augmente alors abruptement jusqu'à des conditions de stress de rendement, qui théoriquement définit la transition entre l’élastique et comportements en plastique (Figure 9). Nécessaires pour définir la tension différentielle, le point de succès de l’expérience se déduit par la suite l’intersection entre les extensions de la courbe « élastique » et la courbe de « rodage » (Figure 9).

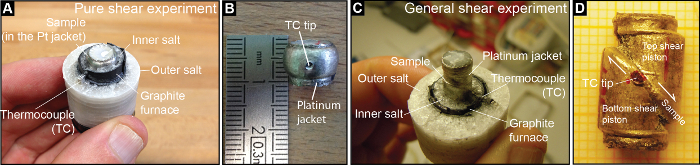

Lorsque la déformation est finalement arrêtée, la température diminue très rapidement (≈ 300 ° C/min) pour préserver les microstructures. Une baisse substantielle de pression se produit nécessairement au cours de l’échantillon « trempe », mais suite à cette chute, les pistons3 σ et σ1 sont reculé lentement en réduisant la pression d’huile dans les vérins hydrauliques (≈ 5 MPa/min). Ceci est nécessaire pour limiter la formation de fissures de déchargement, bien que certains la fissuration est inévitable. Après l’expérience, la courbe de contrainte-temps est ensuite corrigée pour produire une courbe contrainte-déformation de l’échantillon déformé vers le haut depuis le point de positionnement (voir encadré dans la Figure 9). Ces corrections incluent 1) la rigidité ou l’extension de l’appareil et de 2) la friction induite par les anneaux de l’emballage et plomb pièce15,19. La figure 10 montre aussi deux exemples de l’Assemblée de l’échantillon après expérience, un contenant l’échantillon de base de marbre de Carrare (Figure 10 a et 10 b) et l’autre d’une poudre d’olivine frittée et ensuite déformé en général cisaillement à 900 ° C et 1,2 GPa en utilisant l’ancien appareil Griggs-type23 (Figure 10 et 10 D).

Figure 1 : les appareils de nouvelle génération type Griggs. Schémas de l’appareil de type Griggs maintenant disponible à l' Institut des Sciences de la Terre d’Orléans (ISTO, France) et l' École Normale Supérieure de Paris (ENS Paris, France). Alors que l’Assemblée de l’échantillon se trouve dans la cuve sous pression, haute pression de confinement et de la tension différentielle sont appliquées par des pompes à seringue indépendante grâce à des vérins hydrauliques et pistons/actionneurs. La température est augmentée à l’aide d’un courant électrique de basse tension/haute-ampérage, injecté en bas de l’Assemblée (voir vue de côté) dans un four de graphite résistif. Afin de préserver le dé de carbure de tungstène (WC), la cuve sous pression est aussi refroidie par écoulement d’eau du bas vers le haut à travers les plaques/boîtes de refroidissement et le navire lui-même. S’il vous plaît cliquez ici pour visionner une version agrandie de cette figure.

Figure 2 : exemple Assemblée. Vue détaillée des pièces qui composent l’Assemblée de l’échantillon. Le piston1 σ, le piston3 σ et la plaque de base sont également indiqués – partie d'entre eux en transparence – pour localiser la position de chaque pièce en ce qui concerne les appareils de type Griggs. A) déguster l’Assemblée d’une expérience de coaxiale. B) vue éclatée de l’Assemblée de l’échantillon, soit pour un « coaxial » (blanc) ou « cisaillement général » échantillon (vert). Le morceau de plomb et de la pièce inférieure de sel sont indiquées dans la transparence. C) vue 3D d’un thermocouple de 2 trous revêtement type S mullite utilisé pour surveiller la température pendant une expérience. WC = carbure de tungstène. S’il vous plaît cliquez ici pour visionner une version agrandie de cette figure.

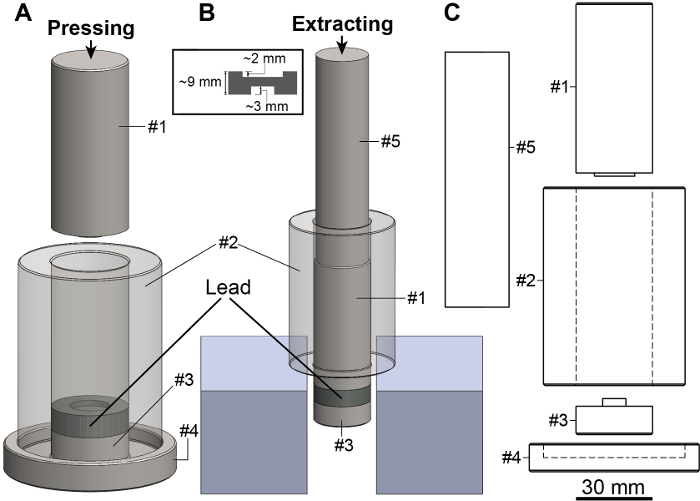

Figure 3 : outils nécessaires à la presse à froid les morceaux de sel internes et externes de poudre NaCl. A) des vues 3D cours de sertissage (14 tonnes pendant 30 s) et de l’extraction du sel externe des pièces (à gauche) et mis à l’échelle des dessins des composants outil apparenté (à droite). B) vues 3D cours de sertissage (6 tonnes pendant 30 s) et de l’extraction du sel interne totale (à gauche) et mis à l’échelle des dessins des composants outil apparenté (à droite). Certaines parties sont indiquées dans la transparence. S’il vous plaît cliquez ici pour visionner une version agrandie de cette figure.

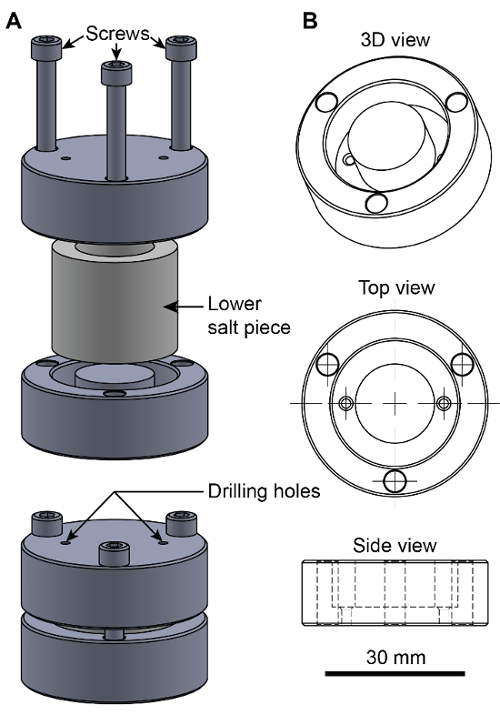

Figure 4 : outil nécessaire pour percer la pièce inférieure de sel externe. A) des vues 3D avant (haut) et Pendant le forage (en bas). B) mis à l’échelle des dessins (vues 3D, de dessus et de côté) de l’outil (seulement une partie est indiquée). S’il vous plaît cliquez ici pour visionner une version agrandie de cette figure.

Figure 5 : outils requis pour produire la veste platine. A) vue 3D (à gauche) et mis à l’échelle des dessins (à droite) de l’outil nécessaire pour produire les tasses de platine. En appuyant sur le disque de platine de 10 mm de diamètre, sa partie extérieure est courbé vers le haut de plus de 1 mm d’épaisseur dans une forme de coupe, afin qu’elle peut s’insérer dans et souder avec la veste de platine 8 mm de diamètre. B) vue 3D (en haut) et croquis à l’échelle (en bas) de l’outil nécessaire pour souder une platine tasse à la jaquette platine (seulement la moitié de la pièce supérieure est indiquée). S’il vous plaît cliquez ici pour visionner une version agrandie de cette figure.

Figure 6 : outil requis pour produire le morceau de plomb. A) vue 3D cours de sertissage (4 tonnes pendant 30 s) du plomb fondu (50 g). Le composant #2 apparaît en transparence. B) vue 3D lors de l’extraction de la pièce de plomb (les dimensions sont indiquées dans l’encart gauche haut de la page). C) dessins des composants outil mise à l’échelle. S’il vous plaît cliquez ici pour visionner une version agrandie de cette figure.

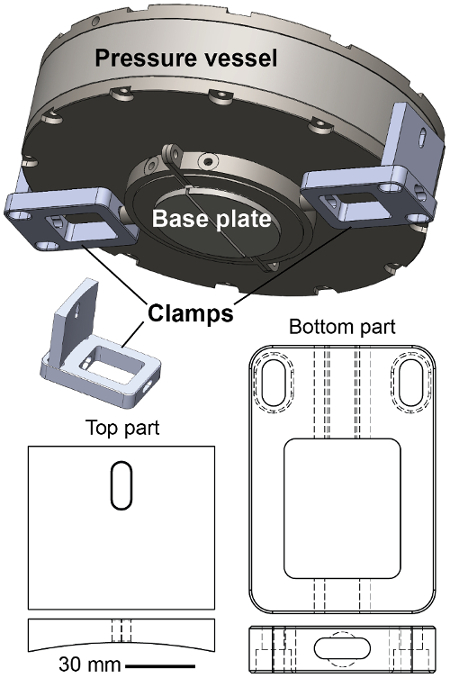

Figure 7 : colliers de serrage pour fixer le piston basal à la cuve sous pression. Vue 3D de la cuve sous pression, piston basale et pinces (en haut) et croquis à l’échelle des parties supérieure et inférieure d’un collier, y compris une vue 3D (en bas). S’il vous plaît cliquez ici pour visionner une version agrandie de cette figure.

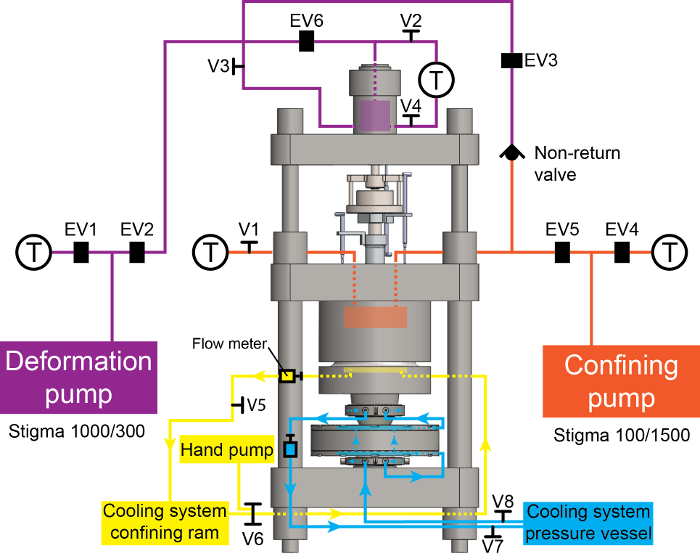

Figure 8 : hydraulique des pompes et systèmes de refroidissement. Schéma de l’hydraulique – y compris les soupapes (V), electro-vannes (EV) et réservoir d’huile (T) – de la pompe de déformation (violet), pompe (orange) de confinement, refroidissement de l’appareil à pression (bleu clair) et refroidissement système de la ram de confinement/fin-charge (jaune). S’il vous plaît cliquez ici pour visionner une version agrandie de cette figure.

Figure 9 : résultat représentatif. Exemple d’une courbe de contrainte-temps d’une expérience de déformation à l’aide de l’appareil de nouvelle génération Griggs-type. Cette expérience a été réalisée coaxialement sur un échantillon de base (8 mm de long) de marbre de Carrare à 700 ° C, 1,5 GPa et un taux de déformation de 10-5 s-1. Ce résultat illustre les étapes successives d’une expérience de type Griggs, qui comprend 1) une « scène de pompage » pour augmenter la pression et de température, 2) une « phase de pressage à chaud » à fritter l’échantillon, si applicable, 3) un « stade de déformation » déformer l’échantillon et 4) un « stade de trempe » pour réduire la pression et la température. Pendant la déformation, σ1 piston avance tout d’abord par le fil (pas de « rodage ») et puis pousse sur le piston de l’alumine à déformer correctement l’échantillon (en hausse contre le point de positionnement), donnant lieu à des comportement élasto-plastique-alors (voir texte). Après correction de la courbe contrainte-temps de friction et rigidité/extension de l’appareil, une courbe contrainte-déformation est extraite vers le haut le point de positionnement (en médaillon). Σ1 = contrainte appliquée par le piston de1 σ ; Σ3 = contrainte appliquée par le piston de3 σ ; P = pression (isostatique) ; de confinement T = température. Σ1σ -3 = prime de contrainte. S’il vous plaît cliquez ici pour visionner une version agrandie de cette figure.

Figure 10 : extraction de l’échantillon. A) partie inférieure de l’assemblage d’échantillons extrait après l’expérience décrite à la Figure 9. B) échantillon de Carrare (encore enveloppé dans sa veste platine) après la déformation de cisaillement pur à 700 ° C et 1,5 GPa dans le nouvel appareil de type Griggs. C) la partie inférieure d’un assemblage d’échantillons contenant un échantillon de poudre olivine frittée et ensuite déformé en général cisaillement à 900 ° C et 1,2 GPa avec l’ancien Griggs-type appareil23. D) échantillon d’Olivine et d’alumine de cisaillement pistons (toujours enveloppés dans la veste platine) après extraction de l’ensemble de l’échantillon. TC = Thermocouple. S’il vous plaît cliquez ici pour visionner une version agrandie de cette figure.

Discussion

Initialement, l’appareil de type Griggs a été conçu pour effectuer des expériences de déformation aussi lentement que possible aux vitesses de déformation géologique d’approche plus que les autres techniques, c'est-à-direplus semaines, mois ou même années9. Ainsi, expériences de Griggs-types peuvent s’exécuter tant que l’alimentation électrique et refroidissement par eau est fonctionnement, particulièrement durant la nuit lorsqu’aucun opérateur n’est requis. Comme mentionné auparavant, la presse Griggs peut également explorer la plus grande partie de la gamme de pression et de température dans la lithosphère. Cependant, cette technique est actuellement soumise à certaines limitations qui pourraient réduire l’exactitude de la détermination de la contrainte.

Le succès d’une expérience de Griggs-type s’appuie sur plusieurs points critiques qui incluent principalement la qualité de la gaine de thermocouple, la forme des anneaux de l’emballage et l’alignement des pistons de cisaillement (uniquement pour des expériences générales de cisaillement). En effet, les fils de thermocouple doivent être bien isolés les uns des autres et du milieu confinement (NaCl). Dans le cas contraire, l’enregistrement de la température peut être soit modifiés en touchant des deux fils à l’extérieur de la chambre de mesure, conduisant à une augmentation spectaculaire de la température (cela pourrait altérer la cuve sous pression), ou le thermocouple peut se casser et l’expérience échoue . La surface supérieure de chaque bague d’étanchéité (σ1 et σ3) doit être plat et assez grand (environ un demi-millimètre). Ceci est nécessaire afin d’éviter toute fuite de plomb durant une augmentation de pression. Cisaillement pistons doivent être parfaitement alignés pour le bas, le haut et expériences de cisaillement général, afin qu’aucune déformation asymétrique se produit au cours de l’expérience. Si ce n’est pas le cas, l’échantillon peut entrer en contact avec le milieu de confinement par une fuite de la veste, donnant lieu à la possibilité de contamination et l’échec de l’échantillon. En outre, une telle fuite de veste se produira probablement dans une expérience de cisaillement général si le piston de la déformation ne s’arrête pas assez tôt. La capacité de la veste platine en déformer sans aucune rupture peut s’écarte sensiblement d’une expérience à l’autre. Néanmoins, bien que la déformation de cisaillement est déjà parvenue à plus de gamma = 7 sur des échantillons de 2 mm d’épaisseur (un exemple est donné dans Heilbronner et Tullis24), un gamma = 5 est systématiquement appliqué avec un taux de réussite bonne et significativement plus élevée au cisaillement souches peuvent être obtenus en réduisant l’épaisseur de l’échantillon.

De nos jours, la presse Griggs est soumis à des effets de friction qui réduisent la précision des mesures de contrainte, en particulier lorsque le « coup de point » est définie par la courbe. La plupart du frottement se produit pendant que le piston de déformation progresse grâce à la bague d’étanchéité1 de σ, conduire le morceau et confinement moyen (NaCl). Cela sont visibles de la courbe contrainte-temps au cours de l’étape de « rodage » de la phase de déformation (Figure 9), mais aussi pendant le chargement après le point de succès. Comportement élastique n’est pas tributaire de la rigidité de l’échantillon, la pente de la courbe de charge augmente avec l’intensité de l’échantillon dans l’appareil de type Griggs. C’est principalement en raison de la déformation de l’échantillon non élastiques, tandis que le piston de1 σ pousse à travers la tête. En effet, la pente de la charge courbe avant les conditions de contrainte de rendement ne représente pas pure chargement élastique de l’échantillon, mais une combinaison de différents composants qui comprennent des frictions et certains échantillons déformation/compactage. Malheureusement, ce type de comportement est difficilement reproductible car elle dépend de la force de l’échantillon, qui est faible à haute température, et l’erreur induite par la friction qui fortement varie de 3 à 9 %18. Certains autres matériaux plus faibles comme l’Indium, de Bismuth ou de Tin ont été utilisés au lieu du plomb19, mais ils donnent toujours lieu à quelques fuites à des pressions supérieures à 1 GPa. En outre, alors que les objets km-échelle et vitesses de déformation très lente (10-15-10-12 s-1) il faut tenir compte des fins géologiques, l’appareil de type Griggs - comme tout autre appareil de déformation - est limitée en termes de (taille) échantillon Max. 8 mm de diamètre pour la presse Griggs) et le taux de déformation (min. 10-8 s-1). Ces conditions géologiques exigent des forces en effet irréalistes et irréalisable durée de l’essai à appliquer. Néanmoins, cet écart inévitable entre les expériences de déformation et de circonstances géologiques peut-être être en partie remplacé par des modèles numériques, sous réserve que les lois mécaniques en laboratoire sont tout à fait valable à travers les extrapolations. Cela nécessite certainement développer des appareils à haute pression avec une précision meilleure, au moins aussi bon que celui de l’appareil gaz-pression-medium-type (c.-à-d., ± 1 MPa).

À l’heure actuelle, seuls les appareils gaz-moyen sont assez précises pour réaliser des expériences rhéologiques, et la plupart des lois mécaniques disponibles proviennent de l’appareil de Paterson à confinement de pression de 0,3 GPa. La haute précision des mesures de contrainte s’appuie principalement sur la présence d’une cellule de charge interne qui subit la pression de confinement, contrairement à un externe qui ne subit la pression ambiante et sa combinaison avec un navire de pression de gaz, qui a permis à appliquer une conception spécifique qui ne peut être transférée en tant que-est dans un milieu solide presse. Aujourd'hui, l’appareil solide et moyen utilise seulement une cellule de charge externe – certains d'entre eux n’ont même pas de n’importe quelle cellule de charge – pour mesurer la tension différentielle, donnant lieu à une faible résolution et une surestimation importante à cause de la friction.

Dans l’appareil de type Griggs, l’utilisation d’un assembly de sel fondu peut réduire considérablement la friction autour de l’échantillon (d’un facteur 3). Mais, comme mentionné précédemment, il donne également lieu à d’autres questions et la précision de mesure de contrainte reste 10 fois plus faible que dans l’appareil de Paterson. Une autre approche consisterait à mettre en œuvre une cellule de charge interne, ou quelque chose de semblable, pour se débarrasser des effets de friction de la presse Griggs. Compte tenu de la taille et les capacités des cellules de charge « régulier », tel que constatés dans l’industrie, il me semble irréaliste d’inclure certains d'entre eux dans le compartiment de l’appareil à pression. Ils ont pas peuvent résister à la pression de confinement et une cellule de pesage de grande capacité (max. 200 kN), tel que requis pour des expériences à haute pression dans l’appareil de type Griggs, et qu’ils seraient trop volumineux pour être inclus dans la chambre de mesure. Une possibilité impliquerait toutefois avec le piston basal de la colonne de l’échantillon comme une cellule de charge interne25, pour autant que sa déformation peut être précisément mesurée (Andreas K. Kronenberg, communication personnelle). Cela nécessite une salle sous la plaque de base pour s’adapter à une cellule de charge spécifique, qui a été prévue dans le nouvel appareil de type Griggs (Figure 1). Mais aujourd'hui, telle une cellule de charge interne aux appareils de déformation solide-moyen reste à mettre en œuvre.

Déclarations de divulgation

Les auteurs n’ont rien à divulguer.

Remerciements

Cette étude est dédiée à la mémoire du professeur Harry W. Green, sans qui rien de tout cela aurait été possible. Nous remercions également Jörg Renner et Sébastien Sanchez pour leurs implications dans la conception et la mise en œuvre de l’appareil, ainsi que Andreas K. Kronenberg, Caleb W. Holyoke III et trois évaluateurs anonymes pour leurs observations et de discussions fructueuses. Nous sommes reconnaissants à Jan Tullis pour l’enseignement de nombreux élèves les rudiments et nombreuses astuces utiles des expériences de déformation solide-médium et nous. Cette étude a été financée par l’ERC RHEOLITH (290864 de concession) et Labex Voltaire (ANR-10-LABX-100-01), Equipex PlaneX (ANR-11-EQPX-0036) ANR DELF (ANR-12-JS06-0003).

matériels

| Name | Company | Catalog Number | Comments |

| Griggs-type apparatus | Sanchez Technologies (Corelab) | TRI-X 6/1500 SD | Solid-medium Griggs-type deformation apparatus |

| Sanchez Technologies (Corelab) | Stigma pumps 1000/300 and 100/1500 | hydraulic syringe pumps to apply pressure | |

| Arbor press | Schiltz | PA.WZ.5000.530 | Arbor press required to insert the sample assembly into the pressure vessel |

| Low-speed saw | Presi | Mecatome T180 | Law-speed saw to cut alumina piston and mullite sheath |

| Presi | LR02033 | Diamond saw blade | |

| 40 tons hydraulic press | CompaC | APA 9040EH1-D | 40-ton hydraulic press to press salt/lead pieces and extract the sample |

| Pressure vessel (and pistons) | STRECON | vessel A4071 | Inner tungsten-carbide core inserted into a 1° conical steel ring and pre-stressed using the strip winding technique |

| STRECON | Deformation piston | Tungsten carbide piston to apply deformation | |

| STRECON | Confining piston | Tungsten carbide piston to apply confining pressure | |

| STRECON | End-load piston | Tungsten carbide piston to pre-stress the pressure vessel | |

| PUK U3 | Lampert | PUK 5 welding microscope | Fine welding system to weld the thermocouple and platinum jacket |

| Cooling system Ultracool | Lauda | UC 4 E1 PI5 SR BSP °C | Cooler for the pressure vessel |

| Lauda | Proline RP850 | Cooler for the confining/end-load ram | |

| Leath | Schneider electric | Eurotherm 2704 | Temperature controller |

| Milling machine | Enerpac | P-142 | Hand pump to lift up the confining/end-load ram |

| HBM | 1-P3TCP/2000 bar | Pressure transducer | |

| HBM | 1-P3TCP/500 bar | Pressure transducer | |

| HBM | WA/10 mm | Displacement transducer | |

| HBM | WA/50 mm | Displacement transducer | |

| HBM | 1-C2/200 kN | Load cell | |

| Geoscience instrument | Graphite furnace: graphite tube inserted between two pyrophyllite sleeves (custom-made) | ||

| McDanel | MRD028330018858 | Mullite Round Double Bore Tubing | |

| Morgan Advanced Materials | WH-Feuerfestkitt | Ceramic glue | |

| PRECIS | T90 L | Lathe | |

| NSK | EM-255 | Diamond tool to parallelize alumina piston using the lathe | |

| Mecanelec | CDM – IP 1 – 5L/mn | Flow meter for water cooling (pressure vessel) | |

| Hedland | H602A-0005-F1 | Flow meter for oil cooling (confining/end-load ram) | |

| Legris | Série 21 | double-self-sealing coupler for tube of the water cooling system | |

| Corelab | Falcon | Software to monitor the hydraulic syringe pumps | |

| HBM | CatmanEasy-HP | Software to record data | |

| Schneider electric | Eurotherm itools | Software to set programs for the temperature controller | |

| VWR | 410-0114 | Ceramic mortar | |

| VWR | 231-2322 | Microspatule | |

| VWR | 459-0206 | Ceramic recipient | |

| VWR | AnalaR NORMAPUR 27810.364 | Sodium Chloride 99.9% purity | |

| VWR | Barnstead/Thermoline 48000 furnace | Benchtop Muffle furnace for melting lead | |

| DP/Précision | Custom made | Tools needed to produce the salt and lead pieces | |

| Cincinnati | TYPE PE-5 | Milling machine | |

| Memmert | UNB 400 | Oven to stock salt powder and salt pieces | |

| Otelo | Otelo 65220023 | Tubing cutter for Platinum | |

| Otelo | BAITER 51600202 | File tool | |

| Otelo | VADIUM 65172600 | Diagional micro-cutter | |

| Otelo | VADIUM 65172620 | Flat needle nose micro-pliers | |

| SAM | EMP-13J | Round screw hollow punch | |

| Professional Platic | Chemfluor MFA Tube | Minitube for isolating thermocouple wires | |

| Radiospar | RS 370-6717 | S-type flat pin thermocouple connector | |

| LEMER | Lead (bulk) | ||

| Goodfellow | FP301305 | Polytétrafluoroéthylène - Film ; 0.15 mm thickness | |

| Heraeus | 81128696 | Pure Platinum wire | |

| Heraeus | 81128743 | Platinum90%/Rhodium10% wire | |

| Alfa Aesar | M11C056 | Nickel foil 0.025 thickness annealed 99.5% | |

| DP/precision | Tools to produce the salt pieces and lead piece (custom-made) | ||

| Polyco Bodyguards | GL890 | Blue Nitrile Medical Examination gloves |

Références

- Le Pichon, X. Sea-Floor Spreading and Continental Drift. J. Geophys. Res. 73 (12), 3661-3697 (1968).

- Buck, W. R. Modes of continental Lithospheric Extension. J. Geophys. Res. 96 (B12), 20161-20178 (1991).

- Bercovici, D. The generation of plate tectonics from mantle convection. EPSL. 205 (3-4), 107-121 (2003).

- Frederiksen, S., Braun, J. Numerical modelling of strain localisation during extension of the continental lithosphere. EPSL. 188 (1-2), 241-251 (2001).

- Gueydan, F., Morency, C., Brun, J. -. P. Continental rifting as a function of lithosphere mantle strength. Tectonophysics. 460 (1-4), 83-93 (2008).

- Burov, E. B., Watts, A. B. The long-term strength of the continental lithosphere: "Jelly sandwich" or "crème brûlée". GSA today. 16 (1), 4-10 (2006).

- Tackey, P. J. Mantle Convection and Plate Tectonics: Toward an Integrated Physical and Chemical Theory. Science. 288 (5473), 2002-2007 (2000).

- Paterson, M. S. A high-pressure, high-temperature apparatus for rock deformation. Int. J. Rock Mec. Min. Sci. Geomec. Abs. 7 (5), 517-524 (1970).

- Griggs, D. J. Hydrolytic weakening of quartz and other silicates. Geophys. J. Int. 14 (1-4), 19-31 (1967).

- Tullis, T. E., Tullis, J., Hobbs, B. E., Heard, H. C. Experimental Rock Deformation Techniques. Mineral and Rock Deformation: Laboratory Studies: The Paterson Volume. Geophys. Mono. Series. 36, 297-324 (1986).

- Green, H. W., Borch, R. S. A New Molten Salt Cell for Precision Stress Measurements at High Pressure. Eur. J. Mineral. 1 (2), 213-219 (1989).

- Wang, Y., Durham, W. B., Getting, I. C., Weidner, D. J. The deformation-DIA: A new apparatus for high temperature triaxial deformation to pressures up to 15 GPa. Rev. Sci. Instrum. 74, 3002-3011 (2003).

- Kawazoe, T., Ohuchi, T., Nishiyama, N., Nishihara, Y., Irifune, T. Preliminary deformation experiment of ringwoodite at 20 GPa and 1700 K using a D-DIA apparatus. J. Earth. Sci. 21 (5), 517-522 (2010).

- Nomura, R., Azuma, S., Uesugi, K., Nakashima, Y., Irifune, T., Shinmei, T., et al. High-pressure rotational deformation apparatus to 135 GPa. Rev. Sci. Instrum. 88 (4), 044501 (2017).

- Holyoke, C. W., Kronenberg, A. K. Accurate differential stress measurement using the molten salt cell and solid salt assemblies in the Griggs apparatus with applications to strength, piezometers and rheology. Tectonophysics. 494 (1-2), 17-31 (2010).

- Kido, M., Muto, J., Nagahama, H. Method for correction of differential stress calculations from experiments using the solid salt assembly in a Griggs-type deformation apparatus. Tectonophysics. 672-673, 170-176 (2016).

- Mei, S., Suzuki, A. M., Kohlstedt, D. L., Dixon, N. A., Durham, W. B. Experimental constraints on the strength of the lithospheric mantle. J. Geophys. Res. 115, B08204 (2010).

- Gleason, G. C., Tullis, J. A flow law for dislocation creep of quartz aggregates determined with the molten salt cell. Tectonophysics. 247 (1-4), 1-23 (1995).

- Rybacky, E., Renner, J., Konrad, K., Harbott, W., Rummel, F., Stöckhert, B. A Servohydraulically-controlled Deformation Apparatus for Rock Deformation under Conditions of Ultra-high Pressure Metamorphism. PAGEOPH. 152, 579-606 (1998).

- Zhang, J., Green, H. W. Experimental Investigation of Eclogite Rheology and Its Fabrics at High Temperature and Pressure. J. Metam. Geol. 25 (2), 97-115 (2007).

- Groenback, J. Application of stripwound tools in high and low volume cold-forging production, (7th Int. Cold Forging Congress, Birmingham 1985). Drahtwelt. 72, 10-11 (1985).

- Li, Z., Li, J. Melting curve of NaCl to 20 GPa from electrical measurements of capacitive current. Am. Min. 100 (8-9), 1892-1898 (2015).

- Précigout, J., Stünitz, H. Evidence of phase nucleation during olivine diffusion creep: A new perspective for mantle strain localization. EPSL. 455, 94-105 (2016).

- Heilbronner, R., Tullis, J. Evolution of c axis pole Figures and grain size during dynamic recrystallization: Results from experimentally sheared quartzite. J. Geophys. Res. 111, B10202 (2006).

- Blacic, J. D., Hagman, R. L. Wide-band optical-mechanical system for measuring acoustic emissions at high temperature and pressure. Rev. Sci. Instrum. 48, 729-732 (1977).

Réimpressions et Autorisations

Demande d’autorisation pour utiliser le texte ou les figures de cet article JoVE

Demande d’autorisationThis article has been published

Video Coming Soon