Un abonnement à JoVE est nécessaire pour voir ce contenu. Connectez-vous ou commencez votre essai gratuit.

Method Article

Mesure de la vibration transmise à la main du système de bras de main humain pendant le fonctionnement d’un tracteur à main

Dans cet article

Résumé

Ici, nous présentons une méthode normalisée pour mesurer les vibrations transmises à la main à partir des poignées d’un tracteur à un essieu avec une référence particulière aux changements de force d’adhérence et de fréquence des vibrations.

Résumé

Les conducteurs de tracteurs à main sont exposés à des niveaux élevés de vibrations transmises à la main (HTV). Cette vibration, qui peut être à la fois gênante et dangereuse pour la santé humaine, est transmise à l’opérateur par l’intermédiaire de ses mains et de ses bras. Cependant, une méthode normalisée de mesure du HTV des tracteurs à main n’a pas encore été définie. L’objectif de l’étude était de présenter une méthode expérimentale pour l’étude de la réponse biodynamique et de la transmissibilité vibratoire du système main-bras pendant le fonctionnement d’un tracteur à main en mode stationnaire. Des mesures ont été exécutées avec dix sujets utilisant trois forces de préhension et trois niveaux de vibration de poignée pour examiner les influences de la pression de main et de la fréquence sur la vibration transmise par main (HTV). Les résultats indiquent que l’étanchéité de l’adhérence sur la poignée influence la réponse vibratoire du système main-bras, en particulier aux fréquences comprises entre 20 et 100 Hz. La transmission des basses fréquences dans le système main-bras a été relativement peu désirée. En comparaison, l’atténuation s’est avérée assez marquée pour des fréquences plus élevées pendant le fonctionnement du tracteur à main. La transmissibilité des vibrations aux différentes parties du système main-bras diminuait avec l’augmentation de la distance par rapport à la source de vibration. La méthodologie proposée contribue à la collecte de données cohérentes pour l’évaluation de l’exposition aux vibrations de l’opérateur et le développement ergonomique des tracteurs à main.

Introduction

Les tracteurs à main, également connus sous le nom de motoculteurs, sont largement utilisés dans les pays en développement pour la préparation des terres de petits champs. Le fonctionnement sur le terrain d’un tracteur à main consiste à marcher derrière la machine et à tenir ses poignées pour contrôler son mouvement. Les conducteurs de tracteurs à main sont exposés à des niveaux élevés de vibrations, qui pourraient être attribuées au petit moteur monocylindre et à l’absence de système de suspension des tracteurs à main1. Le syndrome de vibration main-bras (HAVS)2 peut être causé par l’endurance de longue durée de la vibration, appelée vibration transmise par la main (HTV), qui a été générée par le tracteur à main et reçue par les mains de l’opérateur. Pour évaluer les risques pour la santé découlant de l’exposition des opérateurs au HTV des tracteurs à main, il est nécessaire d’établir une méthode de mesure de la réponse aux vibrations du système main-bras.

Le système main-bras est composé d’os, de muscles, de tissus, de veines et d’artères, de tendons et de peau3, et la mesure directe du HTV pose de nombreux problèmes. Les normes internationales pertinentes4,5 fournissent des lignes directrices relatives à la mesure de la gravité des vibrations générées à proximité immédiate de la main, y compris le système de coordonnées de la main, l’emplacement et le montage des accéléromètres, la durée de mesure, les problèmes de connecteur de câble, etc. Cependant, les normes ne prennent pas en considération les variables intrinsèques, telles que la force de préhension, la posture de la main et du bras, les facteurs individuels, etc. Ces facteurs ont été examinés de manière approfondie dans un large éventail d’excitations vibratoires et de conditions d’essai6,7,8,9,10,11,12,13,mais les résultats des différents chercheurs ne sont pas en bon accord. Bon nombre de ces facteurs n’ont pas été suffisamment compris pour être incorporés dans les méthodes normalisées. Cette restriction est en partie attribuable aux complexités du système main-bras humain, aux conditions d’essai et aux différences dans les techniques expérimentales et de mesure employées.

De plus, la plupart des mesures antérieures du HTV ont été effectuées dans des conditions soigneusement contrôlées avec des excitations vibratoires idéalisées, une force de préhension et des conditions posturales. Par conséquent, les résultats et les procédures expérimentales de ces mesures peuvent ne pas vraiment reproduire les conditions réelles, telles que les conditions de fonctionnement des tracteurs à main. En outre, seuls des efforts limités ont été entrepris pour étudier le HTV des tracteurs à main avec des mesures sur le terrain. Ces mesures ont été effectuées à l’aide d’accéléromètres fixés au poignet, au bras, à la poitrine et à la tête de l’opérateur pour mesurer les vibrations de l’ensemble du corps dans les conditions de transport du tracteur1,ou dans les conditions de travail du sol dans un champ en position déportée et de flaque d’eau dans un champ submergé avec différents niveaux de régime moteur14. L’effet de la force de préhension, qui pourrait être un facteur crucial de HTV7,8, n’a pas été isolé. Ces méthodes ne conviennent donc pas en tant que procédures de mesure normalisées en raison des diverses postures forcées de l’opérateur pendant l’agriculture attribuées aux conditions environnementales difficiles.

Les présentes recherches ont été entreprises pour contribuer à l’établissement de procédures fiables et reproductibles pour la mesure HTV des tracteurs à main en mode stationnaire. La figure 1 présente le schéma schématique du plan expérimental. Un tracteur à main fabriqué en Chine et couramment utilisé par les agriculteurs chinois a été employé, et dix chercheurs ont été choisis comme sujets pour l’étude. Sept accéléromètres piézoélectriques légers fixés au système tracteur-bras ont été utilisés pour mesurer les vibrations. Un tachymètre et deux capteurs de pression à couche mince ont surveillé le régime du moteur et la force d’adhérence pendant les essais. Les sujets devaient actionner séquentiellement le tracteur à main à des régimes moteur et des forces d’adhérence spécifiés pour obtenir les caractéristiques de vibration dans divers modes de fonctionnement. Ce manuscrit fournit un protocole détaillé pour la mesure HTV du système tracteur-main-bras avec une considération unique des changements dans la force d’adhérence et la fréquence des vibrations.

Protocole

Toutes les procédures ont été approuvées par le comité d’éthique de l’Université de technologie de Chongqing et chaque sujet a donné son consentement éclairé écrit avant de participer à cette étude.

1. Préparation du tracteur à main

- Assurez-vous que le tracteur à main est soumis à des conditions d’essai appropriées avec un réservoir de carburant plein, sans desserrer les boulons et sans autres défauts mécaniques qui entraîneraient des vibrations anormales.

NOTE: Les spécifications du tracteur à main utilisé dans cette expérience sont données dans le tableau 1. - Placez le tracteur à main sur un site d’essai avec une surface au sol sèche, ferme et plane.

NOTA : Si cette expérience a été menée dans un laboratoire intérieur, le laboratoire doit être bien ventilé afin de prévenir tout effet nocif des gaz d’échappement du tracteur à main. - Retirez le couvercle de poussière de la poulie du moteur pour étalonner facilement le régime du moteur avec un indicateur de vitesse pendant l’expérience.

- Retirez les matériaux élastomères des poignées conformément à la norme ISO 5349-25.

2. Préparation du sujet

- Assurez-vous que tous les sujets sont en bonne santé sans maladie physique et sont âgés de plus de 18 ans3. Informer chaque sujet des objectifs de l’étude et des procédures d’essai. Obtenir le consentement éclairé écrit de tous les sujets.

- Exclure les sujets atteints des maladies suivantes: maladie de Raynaud primaire ou phénomène de Raynaud secondaire, altération de la circulation sanguine vers les mains, déformation des os et des articulations, troubles du système nerveux périphérique ou du système musculo-squelettique3.

- Demandez aux sujets de porter des vêtements sans manches ou à manches courtes, et d’enlever des montres, des bracelets, des bagues, etc.

- Avertissez chaque sujet de ne pas toucher le levier de changement de vitesse du tracteur à main pendant le fonctionnement. Avertissez chaque sujet de rester à l’écart de la poulie du moteur lorsque le tracteur à main est en marche.

- Fournir aux sujets une formation sur la régulation de la vitesse sur le tracteur à main. Informez chaque sujet d’arrêter le moteur à la fin de l’expérience en appuyant sur le bouton de l’interrupteur du moteur.

REMARQUE: En général, le règlement du régime moteur est contrôlé par l’interrupteur de la manette des gaz situé sur la poignée droite, et les sujets sont formés pour réguler le régime du moteur en tournant l’interrupteur de la manette des gaz vers la gauche (diminution de la vitesse) ou vers la droite (augmentation de la vitesse) avec leurs mains droites. - Indiquez à chaque sujet comment utiliser le tracteur à main et comment réguler le régime du moteur de 1500 tr / min à 3500 tr / min.

- Mesurez les dimensions du corps de chaque sujet (hauteur debout, masse, longueur de l’avant-bras, longueur du bras supérieur, longueur de la main).

REMARQUE: Le tableau 2 résume les caractéristiques physiques de dix sujets sains dans cette expérience. - Enveloppez hermétiquement les adaptateurs d’accéléromètre sur la main et le bras de chaque sujet aux endroits indiqués à la figure 2.

REMARQUE: Chaque adaptateur a été fabriqué à l’aide d’une sangle en nylon et d’un morceau de la feuille de fer galvanisé (0,3 mm) pour fournir une fixation rigide et légère.

3. Configuration du système de mesure

- Configuration du système de mesure de l’accélération

NOTA : Les présentes étapes visent à recueillir les signaux d’accélération des vibrations de la poignée du tracteur à main et de six emplacements du système main-bras de l’opérateur. L’approche proposée utilise un système compact d’acquisition de données (DAQ) composé de sept accéléromètres, de trois cartes d’acquisition de données, d’un châssis DAQ, d’un ordinateur portable et de quelques câbles associés(figure 3). D’autres types de systèmes DAQ avec des caractéristiques appropriées pour l’application impliquée peuvent être appliqués de la même manière.- Avant de lancer une mesure, rassemblez tous les composants du système de mesure (accéléromètres, système d’acquisition de données, système de détection de pression à couche mince, tachymètre, goniomètre numérique et autres composants pertinents).

- Pour configurer le système de mesure de l’accélération, connectez l’accéléromètre aux cartes d’acquisition de données à l’aide des câbles de l’accéléromètre. À l’aide d’un câble Ethernet, connectez le châssis à l’ordinateur.

REMARQUE: Deux accéléromètres triaxiaux et cinq accéléromètres à axe unique fixés avec une base de montage magnétique ont été utilisés dans cette expérience. - Fixez un accéléromètre triaxial sur la poignée gauche du tracteur à main et fixez l’autre sur l’adaptateur d’accéléromètre de la main du sujet. Fixez des accéléromètres à axe unique, un par un, sur les adaptateurs d’accéléromètre du bras et de l’épaule du sujet.

REMARQUE: Les emplacements des accéléromètres sont comme indiqué dans Figure 1. Le choix de l’emplacement de l’accéléromètre triaxial sur la poignée gauche du tracteur à main devrait être aussi près que possible de la main gauche de l’opérateur. - Ajuster l’orientation des accéléromètres triaxiaux sur la main pour être cohérent avec le système de coordonnées de base (Figure 4) pour la mesure des vibrations main-bras se référer à la norme ISO 5349-14. À l’aide de ruban adhésif, fixez les câbles de l’accéléromètre sur la surface de la peau du bras du sujet et du guidon du tracteur.

- Configuration de la mesure de la force de préhension

REMARQUE : Un système de détection de pression à couche mince15,16 a été conçu avec deux capteurs sensibles à la pression résistifs, un contrôleur à puce unique et un écran LED, et a été étalonné avant la mesure, comme le montre la figure 5.- Fixez deux capteurs à couche mince symétriquement sur les côtés opposés autour de l’axe central de la poignée à l’aide de ruban adhésif double face.

- Placez l’écran du système de détection à une hauteur pratique afin que le sujet puisse surveiller et ajuster la force d’adhérence au niveau spécifié pendant le fonctionnement du tracteur à main.

- Configuration de la mesure du régime moteur

NOTA : Le régime moteur fait référence aux tours par minute (TR/MIN) de l’hélice du moteur de tracteur à main utilisé, qui sont égaux au régime de la poulie du moteur. Un tachymètre laser a été utilisé pour étalonner et surveiller le régime du moteur pendant le fonctionnement.- Fixer un morceau de ruban rétroréfléchissant (environ 10 × 10 mm) à la surface de la poulie du moteur pour la mesure du tachymètre laser.

- Placer le tachymètre à une hauteur appropriée et perpendiculairement au ruban rétroréfléchissant.

- Mesure de la posture

- Demandez au sujet de maintenir et de soulever la poignée à une position horizontale. Mesurez la posture des mains et des bras du sujet à l’aide d’un goniomètre numérique.

NOTA : Les cinq angles17 utilisés pour décrire la posture de la main et du bras pendant le fonctionnement du tracteur à main sont représentés sur la figure 6. Les angles de posture des sujets mesurés dans cette expérience sont présentés dans le tableau 2. - Demandez au sujet de maintenir la posture jusqu’à la fin de l’essai.

- Demandez au sujet de maintenir et de soulever la poignée à une position horizontale. Mesurez la posture des mains et des bras du sujet à l’aide d’un goniomètre numérique.

4. Expérimentation et acquisition de données

- Démarrez le tracteur à main au point mort et maintenez-le en marche à un régime moteur bas (environ 1500 tr / min) pendant environ 30 s jusqu’à ce qu’il se stabilise.

- Allumez le tachymètre, le dispositif de détection de pression à couche mince, l’ordinateur portable et le système d’acquisition de données d’accélération, respectivement.

- Ouvrez le logiciel DAQ et créez un nouveau fichier pour chaque sujet. Définissez les paramètres d’accélération, de mode d’acquisition et de taux d’échantillonnage pour la collecte de données.

NOTA : Pour obtenir la caractérisation exacte du HTV, le taux d’échantillonnage ne doit pas être inférieur à 1500 Hz. Dans cette étude, le taux d’échantillonnage a été fixé à 1650 Hz. Si un taux d’échantillonnage plus élevé était utilisé pour la collecte de données, il était conseillé d’utiliser un filtre passe-bas avec une fréquence de coupure à 1500 Hz pour éliminer les influences du bruit telles que les contributions à haute fréquence non pertinentes. - Cliquez sur exécuter et attendez environ 10 s jusqu’à ce que le système soit stabilisé. Cliquez ensuite sur Enregistrer pour commencer à enregistrer les données d’accélération.

- Réglage du régime moteur et de la force d’adhérence

NOTA : Comme le montre la figure 7,cette expérience a été menée à trois niveaux de régime moteur (1500, 2500 et 3500 tr/min) et à trois niveaux de force d’adhérence (20, 30 et 40 N) au cours de chaque essai. La durée approximative des tests HTV de chaque sujet est de 6 min.- Demandez au sujet de surveiller le tachymètre et d’ajuster le régime du moteur à 1500 tr / min jusqu’à ce qu’il se stabilise.

- Demandez au sujet d’ajuster soigneusement la force de préhension à 20 N en regardant les signaux de force affichés par le système de détection de pression à couche mince, et maintenez ce niveau de force de préhension pendant environ 30 s.

NOTA : Le réglage de la force d’adhérence indique l’augmentation ou la diminution de la pression entre la main et le guidon du tracteur à main. Les sujets doivent effectuer le réglage de la force de préhension en maintenant le guidon plus étroitement ou légèrement. - Réglez la force de préhension à 30 N et gardez environ 30 s. Ensuite, ajustez la force de préhension à 40 N et maintenez environ 30 s.

- Régler le régime moteur à 2500 tr/min et répéter les étapes 4.5.2 et 4.5.3.

- Régler le régime moteur à 3500 tr/min et répéter les étapes 4.5.2 et 4.5.3.

- Demandez au sujet de tourner l’interrupteur d’accélérateur au régime moteur le plus bas. Posez la poignée et arrêtez le moteur du tracteur à main.

- Enregistrez les données et arrêtez le système DAQ. Retirez et placez les accéléromètres sur le sujet suivant.

- Répétez les étapes 4.3 à 4.7 jusqu’à la fin des collectes de données de tous les sujets.

- Exportez les données de la série chronologique d’accélération pour une analyse plus approfondie.

5. Traitement et analyse des données

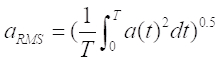

- Importez les signaux de domaine temporel de vibration enregistrés dans le logiciel MATLAB. Calculer les valeurs quadratique moyenne (RMS) de l’accélération des vibrations de la poignée du tracteur à main, qui représentent l’exposition aux vibrations pendant le fonctionnement du tracteur à main, à l’aide de l’équation (1) :

(1)

(1)

où, unRMS est le RMS de l’accélération des vibrations (m/s2)calculé pour chaque bande de 1/3ème d’octave, a(t) est l’amplitude d’accélération des vibrations mesurée (m/s2),et T est la durée de l’accélération des vibrations mesurée (s).

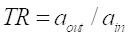

REMARQUE: Dans la norme ISO 5349-1, il est important d’utiliser l’accélération RMS pour représenter l’amplitude des vibrations transmises aux mains de l’opérateur. - Calculer les valeurs RMS de l’accélération des vibrations sur la main, le poignet, le bras et l’épaule de chaque sujet à l’aide de l’équation (1). Calculer la transmissibilité vibratoire (TR) à l’aide de l’équation (2)1,14:

(2)

(2)

où, unin est la vibration de la poignée pour HTV, et unesortie est la vibration respective dans les six emplacements du système main-bras du sujet (voir figure 2).

NOTA: Selon l’ISO 5349-1, les facteurs (à l’exception de la force d’adhérence et de la fréquence des vibrations) peuvent influencer les résultats de la mesure des vibrations transmises à la main, notamment: les compétences de l’opérateur, la posture du corps, les conditions climatiques, le bruit, etc. Pour diminuer ces facteurs aléatoires, les valeurs de TR de tous les emplacements de mesure des dix sujets dans cette étude ont été moyennées. - Convertissez les signaux du domaine temporel de la poignée en signaux de domaine fréquentiel par l’algorithme de transformée de Fourier rapide (FFT) à l’aide du programme MATLAB pour examiner la vibration d’entrée.

Résultats

L’expérience a été réalisée en laboratoire (température de l’air 22,0 °C ± 1,5 °C) sur dix sujets sains(tableau 2)lors de la conduite d’un tracteur à main à l’arrêt.

Conformément au protocole, des données d’accélération des vibrations ont été recueillies à partir de la poignée du tracteur à main, ainsi que de l’arrière de la main, du poignet, du bras et de l’épaule de chaque sujet. Le spectre de l’accélération des vibrations se produisa...

Discussion

Le protocole présenté dans cette étude a été établi sur la base des normes HTV4,5,24,et a été développé comme étapes standard pour la mesure du HTV du système homme-bras pendant le fonctionnement d’un tracteur à main dans un état stationnaire. Cette condition est l’état le plus stable du tracteur à main pour aider à assurer la mesure fiable de la vibration réellement transmise à la main et au bras. La gamm...

Déclarations de divulgation

Les auteurs n’ont rien à divulguer.

Remerciements

Ce travail a été soutenu par la Fondation des sciences naturelles de Chongqing, en Chine (cstc2019jcyj-msxmX0046), le projet de la Commission chinoise de l’éducation de Chongqing (KJQN202001127) et le projet de la Commission des sciences et de la technologie du district de Banan, Chongqing, Chine (2020TJZ010). Les auteurs tiennent à remercier le professeur Yan Yang d’avoir fourni le site d’essai. Nous sommes également reconnaissants au Dr Jingshu Wang et au Dr Jinghua Ma pour leurs conseils sur l’utilisation de l’instrumentation de mesure des vibrations. Il convient également de remercier les sujets pour leur coopération sans réserve au cours des expériences.

matériels

| Name | Company | Catalog Number | Comments |

| Accelerometers | PCB Piezotronics Inc. | 352C33, 356A04 | Used to measure vibration signals. Including 2 tri-axial accelerometers and 5 single-axis accelerometers. |

| CompactDAQ System | National Instruments | cRIO-9045,NI-9234 C | Used for acceleration acquisition. The system consists of a chassis and 3 data acquisition cards. |

| Digital caliper | Sanliang | 160800635 | Used to measure dimensions of the hand. |

| Digital goniometer | Sanliang | 802973 | Used to measure hand and arm posture. |

| Laptop computer | Lenovo | Ideapad 500s | To run the softwares. |

| Matlab | MathWorks Inc. | Version 2020a | Used for data processing. |

| NI SignalExpress | National Instruments | Trial version 2015 | Use to acquire, analyze and present acceleration data. |

| Tachometer | Sanliang | TM 680 | Used to measure engine speed. |

| Thin-film pressure sensing system | YourCee | n/a | Used to measure grip force. The system consists of 2 thin-film sensors, a STM32 singlechip and a LED display. |

Références

- Ahmadian, H., Hassan-Beygi, S. R., Ghobadian, B., Najafi, G. ANFIS modeling of vibration transmissibility of a power tiller to operator. Applied Acoustics. 138, 39-51 (2018).

- Heaver, C., Goonetilleke, K. S., Ferguson, H., Shiralkar, S. Hand-arm vibration syndrome: a common occupational hazard in industrialized countries. Journal of Hand Surgery. 36 (5), 354-363 (2011).

- Geethanjali, G., Sujatha, C. Study of Biomechanical Response of Human Hand-Arm to Random Vibrations of Steering Wheel of Tractor. Molecular & Cellular Biomechanics. 10 (4), 303-317 (2013).

- International Organization for Standardization. ISO 5349-1: Mechanical Vibration: Measurement and Evaluation of Human Exposure to Hand Transmitted Vibration Part 1: General requirements. International Organization for Standardization. , (2001).

- International Organization for Standardization. ISO5349-2: Mechanical vibration- Measurement and evaluation of human exposure to hand-transmitted vibration. Part 2: Practical guidance for measurement at the workplace. International Organization for Standardization. , (2001).

- Besa, A. J., Valero, F. J., Suñer, J. L., Carballeira, J. Characterisation of the mechanical impedance of the human hand-arm system: The influence of vibration direction, hand-arm posture and muscle tension. International Journal of Industrial Ergonomics. 37 (3), 225-231 (2007).

- Marcotte, P., Aldien, Y., Boileau, P. &. #. 2. 0. 1. ;., Rakheja, S., Boutin, J. Effect of handle size and hand-handle contact force on the biodynamic response of the hand-arm system under zh-axis vibration. Journal of Sound and Vibration. 283 (3-5), 1071-1091 (2005).

- Pan, D., et al. The relationships between hand coupling force and vibration biodynamic responses of the hand-arm system. Ergonomics. 61 (6), 818-830 (2018).

- Dong, R. G., Rakheja, S., Schopper, A. W., Han, B., Smutz, W. P. Hand-transmitted vibration and biodynamic response of the human hand-arm: a critical review. Critical Reviews In Biomedical Engineering. 29 (4), 393-439 (2001).

- Marchetti, E., et al. An investigation on the vibration transmissibility of the human elbow subjected to hand-transmitted vibration. International Journal of Industrial Ergonomics. 62, 82-89 (2017).

- McDowell, T. W., Welcome, D. E., Warren, C., Xu, X. S., Dong, R. G. Assessment of hand-transmitted vibration exposure from motorized forks used for beach-cleaning operations. Annals of Work Exposures and Health. 57 (1), 43-53 (2013).

- Tony, B. J. A. R., Alphin, M. S. Finite element analysis to assess the biomechanical behavior of a finger model gripping handles with different diameters. Biomedical Human Kinetics. 11 (1), 69-79 (2019).

- Tony, B. J. A. R., Alphin, M. S., Velmurugan, D. Influence of handle shape and size to reduce the hand-arm vibration discomfort. Work. 63 (3), 415-426 (2019).

- Dewangan, V. K. T. Characteristics of hand-transmitted vibration of a hand tractor used in three operational modes. International Journal of Industrial Ergonomics. 39 (1), 239-245 (2009).

- Kalra, M., Rakheja, S., Marcotte, P., Dewangan, K. N., Adewusi, S. Measurement of coupling forces at the power tool handle-hand interface. International Journal of Industrial Ergonomics. 50, 105-120 (2015).

- Gurram, R., Rakheja, S., Gouw, G. J. A study of hand grip pressure distribution and EMG of finger flexor muscles under dynamic loads. Ergonomics. 38 (4), 684-699 (1995).

- Tarabini, M., Saggin, B., Scaccabarozzi, D., Moschioni, G. Hand-arm mechanical impedance in presence of unknown vibration direction. International Journal of Industrial Ergonomics. 43 (1), 52-61 (2013).

- Aatola, S. Transmission of vibration to the wrist and comparison of frequency response function estimators. Journal of Sound and Vibration. 131 (3), 497-507 (1989).

- Kihlberg, S. Biodynamic response of the hand-arm system to vibration from an impact hammer and a grinder. International Journal of Industrial Ergonomics. 16 (1), 1-8 (1995).

- Gurram, R., Rakheja, S., Gouw, G. J. Vibration transmission characteristics of the human hand-arm and gloves. International Journal of Industrial Ergonomics. 13 (3), 217-234 (1994).

- Burström, A. S. L. Transmission of vibration energy to different parts of the human hand-arm system. Int Arch Occup Environ Health. 70 (3), 199-204 (1997).

- Hartung, E., Dupuis, H., Scheffer, M. Effects of grip and push forces on the acute response of the hand-arm system under vibrating conditions. International Archives of Occupational and Environmental Health. 64 (6), 463-467 (1993).

- Pope, M. H., Magnusson, M., Hansson, T. The upper extremity attenuates intermediate frequency vibrations. Journal of Biomechanics. 30 (2), 103-108 (1997).

- International Organization for Standardization. ISO 8041-1: Human response to vibration-Measuring instrumentation. International Organization for Standardization. , (2017).

- Ying, Y. B., Zhang, L. B., Xu, F., Dong, M. D. Vibratory characteristics and hand-transmitted vibration reduction of walking tractor. Transactions Of The ASAE. 41 (4), 917-922 (1998).

- Dewangan, K. N., Tewari, V. K. Characteristics of vibration transmission in the hand-arm system and subjective response during field operation of a hand tractor. Biosystems Engineering. 100 (4), 535-546 (2008).

- Xu, X. S., et al. Vibrations transmitted from human hands to upper arm, shoulder, back, neck, and head. International Journal of Industrial Ergonomics. 62, 1-12 (2017).

Réimpressions et Autorisations

Demande d’autorisation pour utiliser le texte ou les figures de cet article JoVE

Demande d’autorisationThis article has been published

Video Coming Soon