Method Article

Microfluidica Gabbie pneumatici: un nuovo approccio per In-chip di cristallo Trapping, manipolazione e trattamento chimico Controlled

In questo articolo

Riepilogo

Herein, we describe the fabrication and operation of a double-layer microfluidic system made of polydimethylsiloxane (PDMS). We demonstrate the potential of this device for trapping, directing the coordination pathway of a crystalline molecular material and controlling chemical reactions onto on-chip trapped structures.

Abstract

The precise localization and controlled chemical treatment of structures on a surface are significant challenges for common laboratory technologies. Herein, we introduce a microfluidic-based technology, employing a double-layer microfluidic device, which can trap and localize in situ and ex situ synthesized structures on microfluidic channel surfaces. Crucially, we show how such a device can be used to conduct controlled chemical reactions onto on-chip trapped structures and we demonstrate how the synthetic pathway of a crystalline molecular material and its positioning inside a microfluidic channel can be precisely modified with this technology. This approach provides new opportunities for the controlled assembly of structures on surface and for their subsequent treatment.

Introduzione

Materiali molecolari sono stati a lungo studiati nella comunità scientifica a causa del loro ampio numero di applicazioni in campi quali l'elettronica molecolare, ottica e sensori 1-4. Tra questi, i conduttori organici sono una classe particolarmente emozionante di materiali molecolari a causa del loro ruolo centrale nel display flessibili e dispositivi funzionali integrati 5,6. Tuttavia, metodologie utilizzate per consentire il trasporto di carica elettronica in materiali molecolari basati sono limitate alla formazione di complessi di trasporto di carica (CTC) e sali di trasporto di carica (CTSS) 7-10. Frequentemente, CTC e CTS sono generati mediante metodi elettrochimici o da reazioni redox chimiche dirette; processi che ostacolano una trasformazione controllata di porzioni donatori o accettori ad architetture più complesse in cui la multifunzionalità può essere concepito. Pertanto, la spiegazione di nuovi metodi sistematici per la generazione controllabile e manipolazione di molecolare-based materiali rimane una sfida significativa nel campo della scienza dei materiali e ingegneria molecolare, e in caso di successo sarà senza dubbio portare a nuove funzioni e nuove applicazioni tecnologiche.

In questo contesto, le tecnologie microfluidica sono state recentemente utilizzate per sintetizzare materiali molecolari basati grazie alla loro capacità di controllare il calore e di massa e il volume di reazione-diffusione dei reagenti durante un processo sintetico 11,12. In poche parole, flussi continui e a bassi numeri di Reynolds un'interfaccia stabile tra due o più flussi di reagenti può essere realizzato, che permette la formazione di una zona di reazione ben controllato all'interno del percorso di flusso, in cui la miscelazione avviene solo per diffusione 13-16. In effetti, abbiamo precedentemente impiegato flussi laminari di localizzare il percorso di sintesi di materiali molecolari cristallini quali polimeri di coordinazione (CP) all'interno di canali microfluidica 17. Sebbene questa metodologia ha dimostrato gpromessa reat nel realizzare nanostrutture romanzo CP, l'integrazione diretta di tali strutture su superfici, nonché trattamento chimico controllato dopo la loro formazione deve ancora essere realizzato in situ 18. Per superare questa limitazione, abbiamo recentemente dimostrato che l'azionamento di gabbie microfluidica pneumatici (o valvole) incorporate nei dispositivi microfluidici due strati può essere vantaggiosamente utilizzata a questo riguardo. Dal momento che il lavoro pionieristico del gruppo di Quake 19, valvole pneumatiche microfluidica sono spesso stati utilizzati per la cattura a cella singola e isolamento 20, indagini di attività enzimatica 21, cattura di piccoli volumi di fluidi 22, la localizzazione di materiali funzionali sulle superfici 23 e cristallizzazione delle proteine 24. Tuttavia, abbiamo dimostrato che i dispositivi microfluidici doppio strato possono essere usati per intercettare, localizzare e integrare in situ strutture leggere fuori componenti formata e sulle superfici 18. Inoltre, abbiamo anche dimostrato che tale tecnologia può essere utilizzata per eseguire trattamenti chimici controllati su strutture intrappolati, permettendo sia, "microfluidica assistita scambio ligando" 18 e il doping chimica controllata di cristalli organici 18,25. In entrambi i casi, CTC possono essere sintetizzate in condizioni controllate microfluidica, e nella più recente studio, multifunzionalità potrebbero essere descritte nello stesso pezzo di materiale. Qui, dimostriamo le prestazioni di questi doppio strato dispositivi microfluidici impiegano flussi colorante carichi, generare e controllare il percorso coordinamento di CP e la sua localizzazione sulla superficie di un canale microfluidico e infine valutare controllato trattamenti chimici su on-chip strutture in trappola.

Protocollo

Nota: Due strati di un dispositivo microfluidico doppio strato sono progettati utilizzando un software di disegno, ad esempio, AutoCAD e stampati per formare maschere pellicola ad alta risoluzione, con un limite caratteristica precisione di 5 micron. stampi master sono creati da SU-8 litografia su 4 wafer di silicio ", consentendo la produzione di strutture 50 micron di altezza.

1. Mold Fabrication master utilizzando SU-8 fotolitografia

- Posizionare il wafer di silicio su una piastra calda impostata a 200 ° C per 10 minuti per disidratare.

Nota: silicio disidratazione fornisce un contatto migliore e garantisce la diffusione della SU-8 photoresist durante la fase di spin coating. - Raffreddare il wafer disidratato fino a temperatura ambiente per un periodo di 3 min.

- Caricare il wafer su un coater centrifuga e deposito 4 ml di SU-8 photoresist (circa 1 ml di SU-8 per pollice di substrato) al centro della fetta.

- In primo luogo, diffondere la depositato SU-8 lentamente a 500 revolutions per minuto (rpm) per 10 sec. Tale velocità di rotazione assicura che la copertura SU-8 è aumentata su tutta la superficie del wafer.

- In secondo luogo, controllare lo spessore del SU-8 facendo girare il substrato a velocità più elevate. Negli esperimenti attuali, utilizzare una velocità di rotazione di 3.000 giri al minuto per 30 secondi per generare SU-8 dispone di 50 micron alto.

- Pulire il tallone bordo della cialda con cura con un batuffolo di cotone pulire, mentre la filatura ad un numero di giri basso (tipicamente 100 rpm).

- Riscaldare il wafer spin-rivestito su una piastra calda a 95 ° C per 15 minuti per rimuovere il solvente residuo dalla SU-8 (cioè, "bake soft").

Nota: La presenza di modelli o "rughe" nello strato di resist indica la rimozione incompleta di solvente. - Raffreddare la cialda cotto indietro fino a temperatura ambiente e contattare il lato dell'emulsione stampato del fotomaschera con il wafer prima dell'esposizione.

- Accendere l'unità lampada UV e l'esposizione e lasciare stabilizzare il sistema per un periodo di 10 min. misurare l'intensità della lampada a 365 nm utilizzando un UV-ettometro, e stimare il tempo di esposizione necessario (in base al tempo di esposizione = energia / intensità a 365 nm).

Nota: L'energia di esposizione negli esperimenti in corso è stato calcolato in 250 mJ / cm 2. - Esporre fotomaschera sul wafer spin-rivestito a luce UV per il tempo previsto nel passaggio precedente. Qui, esporre per 79,6 sec.

- Subito dopo l'esposizione, cuocere il wafer esposta su una piastra calda a 65 ° C per 1 min e successivamente a 95 ° C per 5 min. In questa fase, la reazione viene iniziata da-luce UV e completato dopo la cottura.

- Lasciare il wafer post-cotto raffreddare a temperatura ambiente per un periodo di 3 min.

- Sviluppare il SU-8 non reticolato sul wafer sciogliendolo in sviluppatore SU-8 su 8 min. Per assicurare la rimozione completa di non-reticolato SU-8, dividere il processo in due fasi.

- Nella prima, immergere il wafer nella soluzione di sviluppatore per 5 min, rispostando la maggior parte dei non-reticolato SU-8.

- Poi immergere il wafer in una soluzione fresca di sviluppatore per 3 minuti per sciogliere la restante non reticolato SU-8 (tipicamente intrappolata tra strutture reticolate).

- Lavare il wafer sviluppata con isopropanolo e lasciare che il wafer di avere strutture a motivi geometrici (in seguito denominata "master stampo") stare a seccare. L'osservazione di un residuo di latte su risciacquo stampo maestro indica che lo sviluppo è incompleta.

- Riscaldare lo stampo maestro secchi su un piatto caldo a 200 ° C per 2-5 minuti per "bake duro" il substrato e ricottura potenziali crepe nel resistere.

- Lasciare lo stampo maestro fabbricato raffreddare a temperatura ambiente.

- Posizionare lo stampo master in un essiccatore (collegato ad una pompa a vuoto) all'interno di una cappa aspirante.

- Versare 100 ml di trimetilsilil cloruro (TMCS) in un bicchiere di vetro e collocarlo all'interno del essiccatore.

ATTENZIONE: TMCS è infiammabile, corrosivE e tossici; in tal modo, fasi di manipolazione devono essere effettuate sotto una cappa aspirante, con l'utente indossando guanti protettivi, occhiali e un camice da laboratorio. - Mettere un essiccatore sotto vuoto e attendere almeno 1 ora per consentire al vapore di TMCS a depositare sulla superficie dello stampo master.

- Dopo 1 ora, lentamente equilibrare la pressione all'interno essiccatore e aperto all'atmosfera.

ATTENZIONE: Non respirare direttamente sopra l'essiccatore aperto. - Rimuovere il maestro silanizzata e chiudere il essiccatore.

2. Fabbricazione di dispositivi microfluidici doppio strato

Nota: Il protocollo è particolarmente sensibile al tempo e temperatura. Qualsiasi mancata osservanza al telaio tempo e la temperatura può portare alla fabbricazione di dispositivi non legato, e quindi, non funzionali.

- Versare una miscela di PDMS elastomero e agente indurente (5: 1 in peso) in un piatto di pesatura monouso e completamente mescolare con una spatola di plastica. Nell'esperimento correntes, utilizzare 50 g di elastomero e 10 g di induritore per formare uno strato PDMS circa 5 mm di altezza 19,26.

- Posizionare il PDMS ben misti in un essiccatore sotto vuoto a Degas e rimuovere le bolle intrappolate per 15 min.

- Mescolare PDMS elastomero e agente indurente (20: 1 in peso) in un piatto di pesatura monouso (es, 10 g elastomero e 0,5 g Catalizzatore) 19,26.

- Fissare lo stampo "livello di controllo" master in una cornice (negli esperimenti attuali, un politetrafluoroetilene (PTFE) anello rotondo 11 mm).

- Dopo 15 minuti, mettere il 20: 1 miscela PDMS in un essiccatore sotto vuoto per degasaggio.

- Allo stesso tempo, come il passaggio precedente, togliere il 5: 1 miscela PDMS dal essiccatore e versare questo sullo stampo master "livello di controllo" che si trova all'interno della cornice rotonda. Posizionare il frame contenente il PDMS e muffe maestro in un essiccatore sotto vuoto pure. Mantenere il surplus PDMS.

- Dopo 45 minuti (e 30 minuti dopo putting sia PDM miscele in essiccatore), prendere entrambe PDMS miscele di un essiccatore e posizionare la cornice contenente 5: 1 e lo stampo PDMS master "livello di controllo" in un forno a 80 ° C.

- Allo stesso tempo, cominceranno a girare cappotto stampo master "strato fluidico" con il 20: 1 miscela PDMS. La velocità di rotazione di spin coating è determinato in base all'altezza desiderata, ed è stato riportato altrove 27. Obiettivo di interrompere spin coating a 60 min e mantenere i PDMS residue.

- Dopo 60 min, mettere il "fluidico livello" master stampo rotazione rivestito con 20: 1 PDMS in un forno a 80 ° C.

- A 75 min, prendere due stampi padrone fuori dal forno.

- Rimuovere solo il 5: 1 PDMS dallo stampo master "livello di controllo", tagliare a dadini il substrato con una lama e punch i fori per i livelli di controllo con un perforatore biopsia 1 mm posizioni insenature determinati nella progettazione. Qui, il livello di controllo è di 24 mm di lunghezza e 24 mm di larghezza.

- Rimuovi detriti dal chip tagliati a cubetti con del nastro adesivo.

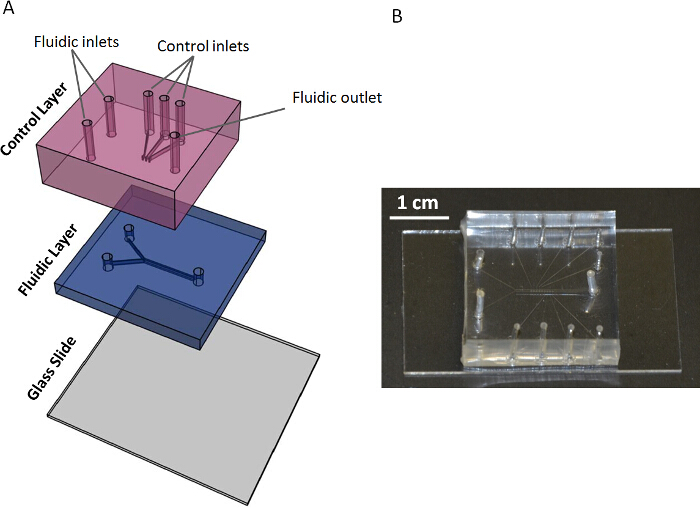

- Montare manualmente i dadini e perforato controllo chip strato in cima alla 20: spin 1 PDMS rivestito sul master stampo "strato fluidico" utilizzando uno stereomicroscopio con ingrandimento 500X (Figura 1).

- Versare e disegnare il PDMS residue intorno ai chip assemblati per fare uno strato PDMS più spessa e quindi facilitare la rimozione degli strati fluidici e di controllo legati alla fine.

- Posizionare lo stampo master "strato fluidico" contenente i due dispositivi di strato in un forno a 80 ° C e memorizzare una notte.

- Il giorno seguente, prendere l'assemblaggio curato fuori dal forno e lasciarla raffreddare fino a temperatura ambiente.

- Rimuovere il gruppo PDMS dallo stampo maestro "strato fluido", dice i dispositivi fabbricati a doppio strato con una lama (24 mm di lunghezza e 24 mm di larghezza) e Punch fluidici entrate / uscite con un perforatore biopsia 1,5 millimetri.

- Trattare la superficie del chip con OPEn canali e vetrini (24 mm x 40 mm) con una scarica corona e immediatamente li legano insieme. Trattare spostando la scarica corona sul PDMS lastra di vetro e coprioggetto oltre 1 min. In alternativa, utilizzare un sistema al plasma da banco per facilitare l'incollaggio.

- Conservare le patatine doppio strato legante in stufa a 70-80 ° C per almeno 4 ore.

3. Montaggio del sistema Microfluidic

- Dopo che il dispositivo microfluidico è stato assemblato, collegare le insenature strato fluidici del chip ai serbatoi fluidici (siringhe) con politetrafluoroetilene (PTFE) tubo (0,8 mm di diametro).

- Collegare la sorgente di alimentazione di pressione agli ingressi di livello di controllo utilizzando tubi in gomma di silicone e connettori metallici che hanno un diametro esterno di 1,6 mm.

- Aprire e chiudere le valvole applicando aria in pressione a 3 bar utilizzando una sorgente di pressione che viene azionato manualmente. fluidi di alimentazione ai canali utilizzando una serie di pompe siringa controllati dal computer.

- Visualizza azionamento delle valvole e il funzionamento del dispositivo con una telecamera ad alta risoluzione montato su un microscopio invertito. Utilizzare 5X a 63X di ingrandimento.

4. La manipolazione del flusso laminare Regime per pneumatica di azionamento Cage

Nota: Lo strato fluidico consiste di due canali di ingresso convergenti, che sono 150 micron di larghezza, per una più ampia canale principale 300 micron di larghezza. E il livello di controllo ha una serie di valvole rettangolari identici (250 micron × 200 micron) che si trovano sulla parte superiore del canale principale fluidico.

- Una volta che il set-up è collegato alla pompa siringa e sistemi di controllo pneumatiche, introdurre un flusso di tintura acquosa attraverso uno dei canali di entrata alla portata di 20 microlitri / min.

- Chiudere la valvola azionando è a 3 bar.

- Essere consapevoli che il fluido può ancora fluire attorno alla valvola. Questa caratteristica è importante nel raggiungimento trattamento chimico controllato di strutture intrappolati 18,25 </ Sup>.

- Aprire la valvola rilasciando la pressione.

- Mentre la soluzione colorante scorre attraverso il primo canale, iniettare un fluido acquoso nel secondo canale di ingresso a 20 microlitri / min. Un'interfaccia tra due flussi acquosi si forma per il flusso laminare regime presente nel dispositivo microfluidico.

- Chiudere la valvola azionando è a 3 bar. In questo caso, l'azionamento della valvola cambia l'interfaccia dei due flussi acquosi; un risultato che può essere utilizzato per modificare il percorso sintetico durante la formazione di un CP (vide infra) 18,28.

- Cambiare le portate di fluido a 30 microlitri / min e 10 ml / min e osservare la o GIÙ spostato guida dell'interfaccia generato tra i due fluidi.

5. La localizzazione di microparticelle

- Collegare il chip a doppio strato fabbricato alla pompa siringa e sistemi di controllo pneumatici.

- Preparare una soluzione acquosa contenente 10 in peso.% Polistiroloparticelle fluorescenti (5 micron di diametro, di eccitazione e di emissione max a 468 nm e 508 nm, rispettivamente).

- Utilizzare sorgente di eccitazione laser operante ad una lunghezza d'onda di 488 nm.

- Introdurre il fluido di particelle cariche nei due canali di entrata con un flusso totale di 20 microlitri / min.

- Attendere 2 minuti fino a quando viene stabilito un flusso stabile.

- Azionare la valvola a 3 bar per chiuderla. Diversi particelle saranno intrappolati sotto la valvola e localizzati sulla superficie, mentre il flusso viene mantenuta.

6. Generazione e riduzione controllata di un coordinamento Polymer (CP)

- Preparare una soluzione acquosa di 2,5 mm di nitrato d'argento (AgNO3).

- Preparare una soluzione acquosa 2,5 mM di cisteina (Cys).

- Preparare una soluzione di acido ascorbico saturo in etanolo 18.

- Utilizzare lo stesso chip a doppio strato e iniettare i due reagenti nei due canali di entrata (un reagente per aspirazione) ciascuna con una portata di50 microlitri / min.

- Osservare la formazione di argento e cisteina (Ag (I) Cys) CP all'interfaccia tra due vapori co-scorre.

- Azionare la valvola a 3 bar per intrappolare il formato Ag (I) Cys CP sotto la valvola.

- acqua distillata filo nei canali di ingresso ad un flusso di 50 ml / min per lavare via i reagenti surplus utilizzati durante il processo sintetico.

- Rilasciare la pressione e aprire la valvola. I CP generati rimangono sotto la valvola in condizioni di stopped-flow.

- Per effettuare una riduzione chimica controllata di intrappolato Ag (I) Cys CP, rilasciare la pressione della valvola a 1 bar e lavare la soluzione di acido ascorbico saturo in etanolo ad una portata di 10 microlitri / min.

- Osservare un netto cambiamento di colore che viene attribuito alla riduzione di Ag (I) ad argento metallico (Ag (0)) per l'acido ascorbico 18.

Risultati

I dispositivi microfluidici doppio strato consistono di due chip microfluidici depositi strutturati in PDMS come mostrato in Figura 1. Il primo strato, che è allo stesso tempo legato ad una superficie, viene utilizzato per scorrere fluidi (strato fluido), mentre il secondo strato, che è direttamente legato al primo strato PDMS, è utilizzato per flusso di gas (livello di controllo).

Figura 1. Doppio-strato del dispositivo di microfluidica. (A) Rappresentazione schematica e (B) Micrografia del dispositivo microfluidica doppio strato utilizzato nelle nostre indagini. Cliccate qui per vedere una versione più grande di questa figura.

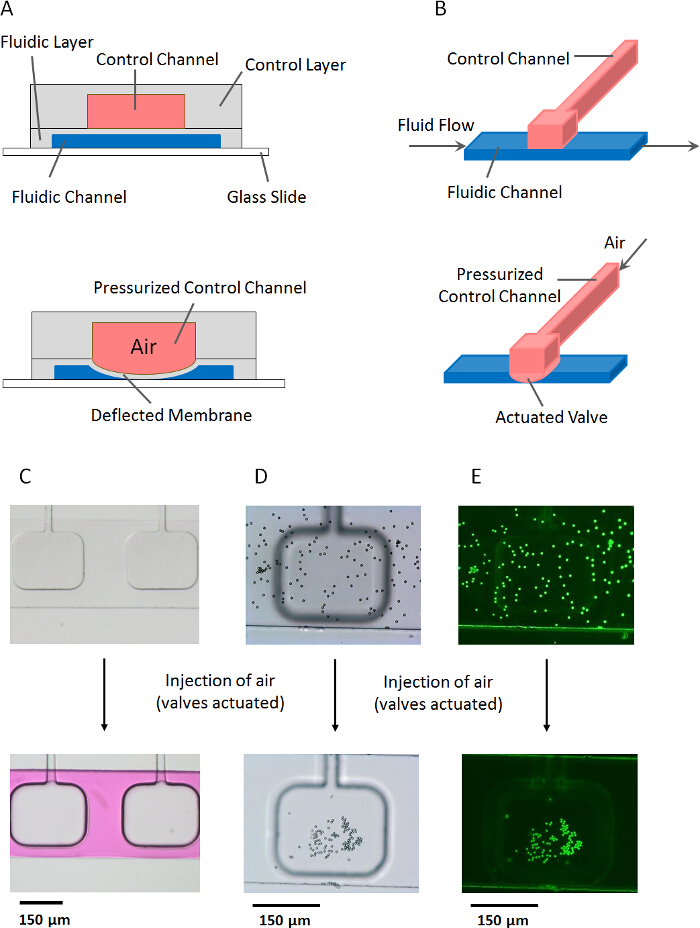

Iniezione di gas attraverso canaliil livello di controllo comprime lo strato fluido verso la superficie (Figura 2A e 2B figura), consentendo cattura e localizzazione delle strutture sulla superficie del canale microfluidico. PDMS azionamento membrana può essere utilizzato per generare gabbie pneumatici e / o micro-valvole che sono controllati da un controllore pneumatico. Come modelli esemplari di azionamento a membrana, si mostra come la deflessione completa dello strato di fluido evita un flusso dye carichi a circolare sotto la valvola dopo il suo azionamento (Figura 2C) e la cattura di microparticelle fluorescenti sulla superficie microcanali (Figura 2D e 2E) .

Figura 2. attivazione di membrana e la cattura di strutture. (A) laterale e (B) vista dall'alto illustrazioni che mostrano il dispositivo di microfluidica doppio strato essereanteriore (in alto) e dopo (in basso) azionamento della valvola pneumatica. (C) micrografie di un dispositivo microfluidico doppio strato prima (in alto) e dopo spremitura del livello del fluido (in basso). Nel pannello di fondo, lo strato fluido è riempito con una soluzione acquosa di colorante rodamina per una migliore percezione di azionamento membrana. (D) micrografie campo chiaro di un dispositivo microfluidico doppio strato prima (in alto) e dopo (in basso) azionamento della valvola con un fluenti particelle fluorescenti polistirene soluzione contenente acquosa (10 wt.%). Immagini (E) fluorescenti delle immagini al microscopio ottico mostrate in D. Si prega di cliccare qui per vedere una versione più grande di questa figura.

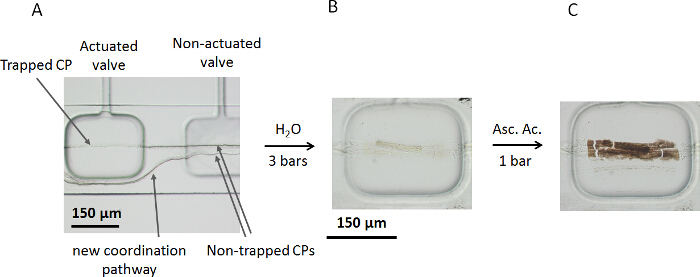

La figura 3A illustra la cattura di generato in situ CP all'interno di un dispositivo microfluidica doppio strato attraverso actuatione di una gabbia pneumatica. Si noti che un nuovo percorso coordinamento viene generato dopo l'azionamento della prima valvola. L'azionamento della valvola assicura la cattura del Ag (I) Cys CP generate all'interfaccia dei due flussi dei reagenti e facilita la formazione di un nuovo percorso di coordinamento (Figura 3A). Una caratterizzazione chimica dettagliata Ag (I) Cys CP generate all'interfaccia dei due flussi di reagenti può essere trovato in studi precedenti 17,18. Inoltre, e dopo la rimozione del surplus reagenti soluzioni con un flusso di acqua pura (figura 3B), una soluzione di acido ascorbico satura in etanolo può essere aggiunto al canale microfluidico per la riduzione chimica controllata di on-chip strutture intrappolate (Figura 3C). Riducendo la pressione della valvola da 3 bar a 1 bar favorisce un trattamento chimico controllata del intrappolato CP Ag (I) Cys sotto la zona serrato 18. Il cambiamento di colore della intrappolati CP Ag (I) Cys al marrone scuro è unttributed alla riduzione di argento monovalente al metallo, in accordo con precedenti osservazioni 18,29.

Figura 3. Trapping di Ag (I) Cys CP e riduzione chimica controllata. (A) immagine al microscopio ottico mostra la cattura di un sintetizzato in situ Ag (I) Cys CP e la generazione di un nuovo percorso di coordinamento. (B) Micrografia di CP intrappolate sotto l'area serrato dopo la rimozione delle soluzioni reagenti in eccesso con un flusso d'acqua, e (C), al microscopio dello stesso micro-valvola dopo il processo di reazione di riduzione. Cliccate qui per vedere una versione più grande questa figura.

Discussione

The reported approach can be easily modified to fabricate different valve shapes to afford other applications such as fluid confinement. Indeed, the flexibility of this protocol also allows for modification of the thickness of the bottom layer, and thereby of the PDMS membrane, from a couple of tens to a few hundreds of microns to fulfill any application of interest. Moreover, dimensions of structures in each layer of the device can be optimized for the desired application and various heights of structures on the master molds can be simply achieved by spinning the photoresist at different velocities. Spinning the photoresist at a higher speed results in thinner structures.

To better implement the protocol, a clean room environment for the fabrication of the master molds is substantially essential; otherwise, the fabrication procedure will lead to defective master molds and thereby to unusable microfluidic devices. Two critical aspects should be emphasized in this protocol: i) the constant temperature of the oven that needs to be adjusted to 80 °C and ii) the programmed time period between processes that has to be complied accurately. Any modification of temperature and time frame in the protocol might lead to non-bonded chips, and thus, to non-functional devices.

The "turbulent free" conditions typically encountered in microfluidic systems have recently been employed for the generation of microstructures or molecular materials inside30 and outside single layer microfluidic chips31. In double-layer microfluidic chips, the laminar flow regime, and hence, the interface generated between continuous co-flows can be manipulated using pneumatic cages18,28. These devices also provide for effective control over the synthetic pathway, which in turn leads to precise localization and trapping on surfaces18.

As mentioned earlier, pneumatic actuation in double-layer microfluidic chips has been previously employed for various applications such as cell trapping20, enzymatic activity studies21 and protein crystallization24. However, the main objective of the reported approach is to propose a platform to be used for trapping and directing the coordination pathway of a crystalline molecular material and controlling chemical reactions onto on-chip trapped structures18,25.

The described method does not only allow trapping of anisotropic structures but can be used to localize particles onto surfaces. Future studies can be effectively directed towards the design of new valve shapes for additional application in biology, materials science and sensor technologies. The combination of different valve shapes as well as altered channel heights and membrane thicknesses can be employed to fulfill specific applications, such as chemical studies based on diffusional mixing and the localization of material growth.

A further application of the described microfluidic platforms is in the controlled chemical doping of crystals, which can lead to a rationalized formation of interfaces in crystalline structures19. This approach also provides for a wide range of post-treatments of on-chip trapped structures; a methodology that will undoubtedly open new horizons in materials engineering.

It is important to underline that the number of technologies enabling controlled chemical reactions under dynamic conditions and onto crystalline matter are very limited at present, hence making this approach very attractive in materials-related fields. However, a major limitation of this technology is the use of PDMS. PDMS elastomer is incompatible with many organic solvents, which limits the number of reactions that can be conducted inside these microfluidic chips. In future, the development of other elastomers that can tolerate and be stable against a broader number of organic solvents will be highly required in order to expand this field of research to other materials and chemistries.

Divulgazioni

The authors have nothing to disclose.

Riconoscimenti

Authors would like to thank the financial support from Swiss National Science Foundation (SNF) through the project no. 200021_160174.

Materiali

| Name | Company | Catalog Number | Comments |

| High resolution film masks | Microlitho, UK | - | Features down to 5um |

| SU8 photoresist | MicroChem Corp., USA | SU8-3050 | - |

| Silicon wafers | Silicon Materials Inc., Germany | 4" Silicon Wafers | Front surface: polished, Back surface: etched |

| Silicone Elastomer KIT (PDMS) | Dow Corning, USA | Sylgard® 184 | - |

| Spinner | Suiss MicroTech, Germany | Delta 80 spinner | - |

| UV-Optometer | Gigahertz-Optik Inc., USA | X1-1 | - |

| Mask Aligner | Suiss MicroTech, Germany | Karl Suss MA/BA6 | - |

| SU8 developer | Micro resist technology GmbH, Germany | mr-Dev 600 | - |

| Trimethylsilyl chloride | Sigma-Aldrich, Switzerland | 386529 | ≥97%, CAUTION: Handle it only under fume hood. |

| Biopsy puncher | Miltex GmBH, Germany | 33-31AA-P/25 | 1 mm |

| Biopsy puncher | Miltex GmBH, Germany | 33-31A-P/25 | 1.5 mm |

| Glass coverslip | Menzel-Glaser, Germany | BB024040SC | 24 mm × 60 mm, #5 |

| Laboratory Corona Treater | Electro-Technic Products, USA | BD-20ACV | - |

| PTFE tubing | PKM SA, Switzerland | AWG-TFS-XXX | AWG 20TFS, roll of 100 m |

| Silicone rubber tubing | Hi-Tek Products, UK | - | 1 mm I.D. |

| neMESYS Syringe Pumps | Cetoni GmbH, Germany | Low Pressure (290N) | - |

| High resolution camera | Zeiss, Germany | Axiocam MRc 5 | - |

| Fluorescent inverted microscope | Zeiss, Germany | Axio Observer A1 | Operable at two wavelengths i.e. 350 nm and 488 nm |

| Green polystyrene fluorescent particles | Fisher Scientific, Switzerland | 11523363 | Size: 5.0 um, solid content: 1% |

| Silver nitrate (AgNO3) | Sigma-Aldrich, Switzerland | 209139 | ≥99.0%, |

| L-Cysteine (Cys) | Sigma-Aldrich, Switzerland | W326305 | ≥97.0%, |

| Disposable weighing dish | Sigma-Aldrich, Switzerland | Z154881 | L × W × H : 86 mm × 86 mm × 25 mm |

| Disposable weighing dish | Sigma-Aldrich, Switzerland | Z708593 | Hexagonal, Size XL |

| Plastic spatula | Semadeni, Switzerland | 3340 | L × W : 135 mm x 14 mm |

| Dye, Bemacron ROT E-G | Bezema, Switzerland | BZ 911.231 | Red |

| Stereomicroscope | Wild Heerbrugg, Switzerland | Wild M8 | 500x magnification |

| Disposable scalpels | B. Braun, Switzerland | 233-5320 | Nr. 20 |

| L-Ascorbic acid | Sigma-Aldrich, Switzerland | A4403 | - |

Riferimenti

- . . Nicolet iS5 User Guide. , (2015).

Ristampe e Autorizzazioni

Richiedi autorizzazione per utilizzare il testo o le figure di questo articolo JoVE

Richiedi AutorizzazioneThis article has been published

Video Coming Soon