Method Article

Aerosol-assisted Chemical Vapor Deposition di strutture in ossido di metallo: aste di ossido di zinco

In questo articolo

Riepilogo

Strutture colonnari ossido di zinco in forma di barre sono sintetizzati tramite deposizione di vapore chimico assistita da aerosol senza l'uso di particelle di catalizzatore-seme pre-depositate. Questo metodo è scalabile e compatibile con i vari substrati basati su silicio, quarzo o polimeri.

Abstract

Mentre strutture colonnari ossido di zinco (ZnO) sotto forma di barre o fili sono stati sintetizzati in precedenza dagli itinerari differenti di fase liquida o di vapore, loro alto costo di produzione e/o incompatibilità con tecnologie microfabbricazione, dovute all'uso di catalizzatore-semi pre-depositati e/o elaborazione ad alta temperature superiori a 900 ° C, rappresentare uno svantaggio per un uso diffuso di questi metodi. Qui, tuttavia, segnaliamo la sintesi di ZnO canne tramite un meccanismo vapore-solido non-catalizzata attivato utilizzando un metodo di aerosol-assisted chemical vapor deposition (CVD) a 400 ° C con cloruro di zinco (ZnCl2) come il precursore e l'etanolo come il solvente di vettore. Questo metodo fornisce sia formazione passo singolo di ZnO canne e la possibilità della loro integrazione diretta con i vari tipi di substrato, tra cui silicio, silicio microlavorato piattaforme, quarzo o alti polimeri resistenti agli calore. Questo potenzialmente facilita l'utilizzo di questo metodo a larga scala, grazie alla sua compatibilità con i processi di microfabbricazione di state-of-the-art per la fabbricazione del dispositivo. Questo rapporto inoltre descrive le proprietà di queste strutture (ad es., morfologia, fase cristallina, gap di banda ottica, composizione chimica, resistenza elettrica) e convalida il suo gas sensing funzionalità verso monossido di carbonio.

Introduzione

ZnO è un II - semiconduttore VI con un gap di banda larga diretta (3,37 eV), energia di legame dell'eccitone grande (60 meV), polarizzazione spontanea e costanti piezoelettriche che lo rendono un materiale molto interessante per elettronica, optoelettronica, generatori di energia, fotocatalisi e sensing chimico. La maggior parte delle funzionalità interessante di ZnO sono legata alla sua struttura di cristallo di wurtzite e sua apolare (ad esempio, {100}, {110}) e superfici polari (ad esempio, {001}, {111}) associati a specifiche forme morfologiche strutturate (per esempio. , coni retinici, piramidi, piastre). Il controllo di queste forme morfologiche richiede metodi sintetici in grado di produrre cristalli ben definiti, con dimensione uniforme, forma e struttura superficiale1,2,3,4. In questo contesto, nuovo additivo (sintesi ascendente) strategie, particolarmente basate sulle rotte di vapore-fase di produzione su scala industriale attraente e potenzialmente vantaggioso, che forniscono la capacità di generare strutturato film in un continuo piuttosto rispetto alla modalità batch con elevata purezza e alti volumi di produzione. Questi percorsi hanno dimostrato la formazione di ZnO strutturato film precedentemente, ma solitamente impiegando catalizzatore-semi come oro e/o alte temperature di 900-1.300 ° C2 di lavorazione {Wang, 2008 #491} (questo potrebbe essere scomodo per alcuni fabbricazione processi a causa della necessità di passaggi di elaborazione supplementare e/o incompatibilità di temperatura per l'integrazione nel chip).

Recentemente, abbiamo utilizzato un metodo di fase vapore basato su aerosol-assisted CVD di precursori metallo-organici o inorganici per ottenere la deposizione selettiva di strutture in ossido di metallo (per esempio, tungsteno ossido5o stagno ossido6), senza la necessità di catalizzatore-semi e a temperature inferiori rispetto a quelli segnalati per CVD tradizionale. Questo metodo funziona a pressione atmosferica e può utilizzare precursori meno volatile rispetto al tradizionale CVD; la solubilità è il requisito di precursore fondamentale, come la soluzione di precursore viene consegnata per la zona di reazione in un aerosol modulo7. In aerosol-assisted CVD, la cinetica di nucleazione e crescita di film sottili e materiali strutturati sono influenzati dalla temperatura di sintesi e concentrazione di specie reattive, che a sua volta influenzano la forma morfologica del film8. Recentemente, abbiamo studiato la dipendenza di morfologia di ZnO a diverse condizioni di CVD di aerosol-assistita (compresi i precursori, temperature, solventi veicolanti e concentrazioni di precursore) e trovato percorsi per la formazione di ZnO strutturato con canne-, fiocchi- o morfologie upside-down-cono-come, tra gli altri9.

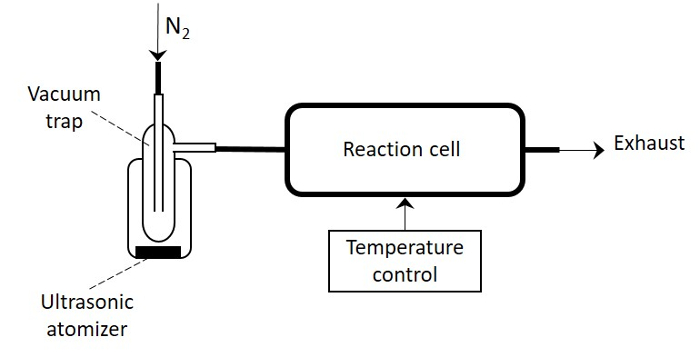

Qui, presentiamo il protocollo per il CVD aerosol-assistita di colonnare ZnO strutture in forma di barre composta nella maggioranza da superfici {100}. Questo protocollo è compatibile con i vari substrati tra cui silicio, silicio microlavorato piattaforme, quarzo o pellicole di polyimide resistenti al calore elevato. In questo rapporto, ci concentriamo sul rivestimento di wafer di silicio nuda e piattaforme basate sul silicio microlavorato impiegati per la fabbricazione di sensori di gas. Aerosol-assisted CVD di ZnO è costituito da tre fasi di lavorazione che includono: la preparazione dei substrati e set-up della temperatura di deposizione, la preparazione della soluzione per la generazione di aerosol e il processo CVD. Questi passaggi sono descritti in dettaglio qui di seguito e una vista schematica mostra i principali elementi del sistema viene visualizzato in Figura 1.

Protocollo

Note: per ragioni di sicurezza, la cella di reazione e il generatore di aerosol sono posizionati all'interno di una cappa aspirante. Impiegare delle pinzette per maneggiare i campioni, indossare guanti, un camice da laboratorio e occhiali di protezione e seguire pratiche di sicurezza di laboratorio comuni.

1. Preparazione di substrati e set-up della temperatura di deposizione

- tagliare 10 x 10 mm substrati di silicio utilizzando un graffietto di punta di diamante (le dimensioni del substrato sono state adattate alle dimensioni della nostra cella di reazione). Per questo esperimento, utilizzare una cella di reazione cilindrico in acciaio inox fatta in casa con un volume interno di ~ 7.000 mm 3 (diametro: 30 mm, altezza: 10mm) adattato alle dimensioni delle piattaforme basate sul silicio microlavorato impiegate per la fabbricazione di sensori di gas.

- Pulire i substrati in isopropanolo, risciacquare con acqua deionizzata e piega i substrati con azoto per garantire una buona aderenza dei film e uniforme copertura del substrato.

- Inserire il substrato per la cella di reazione. Quando si utilizzano piattaforme basate sul silicio microlavorato, invece di substrati di silicio nuda per la fabbricazione di sensori di gas, posto le piattaforme di silicio microlavorato nella cella di reazione e quindi allineare con una maschera di ombra per limitare la crescita del materiale nell'area di interesse.

- Chiudere la cella di reazione. Assicurarsi che il coperchio della cella reazione correttamente è sigillato per evitare la dispersione delle specie reattive.

- -Accendere il sistema di controllo di temperatura, costituito da riscaldatori resistivi integrati con la cella di reazione, una termocoppia di percepire la temperatura del substrato e un regolatore proporzionale-integrale-derivato (PID).

- Impostare la temperatura a 400 ° C e lasciarlo stabilizzare (questo processo richiede circa 30 min, ma può cambiare a seconda delle dimensioni di cella di reazione e le caratteristiche del sistema di controllo di temperatura).

2. Preparazione della soluzione per la generazione di Aerosol

- aggiungere 50 mg di ZnCl 2 per un flaconcino di vetro 100 mL dotato di una trappola vuoto (giunto 29/32, lunghezza 200 mm, barbe tubo 5 mm).

- Sciogliere il ZnCl 2 in 5 mL di etanolo e poi tappo il flaconcino con la trappola vuoto. Assicurarsi che l'estremità del tubo verso il basso si siede 60 mm sopra il fondo del flaconcino e senza immergere nella soluzione. Se necessario, impiegare vetro clip congiunta per garantire il flaconcino e la trappola vuoto insieme durante il processo di CVD.

- Morsetto il flaconcino per un supporto universale. Regolare l'altezza per soddisfare il fondo del flaconcino e punto focale ottimale dell'atomizzatore ad ultrasuoni che opera a 1,6 MHz e offre una dimensione media delle goccioline di aerosol ∼ 3 µm.

- Collegare l'ingresso e lo scarico della trappola vuoto per il tubo di azoto e la cella di reazione, rispettivamente, come mostrato nello schema semplificato del sistema CVD aerosol-assistita nella Figura 1.

- Utilizzare una soluzione fresca di reagenti per ogni deposizione.

3. Processo di CVD

- prima di iniziare il processo CVD, verificare che la temperatura della cella di reazione ha raggiunto lo stato stazionario.

- Regolare il flusso di azoto a 200 cm 3 / min e permettono di fluire attraverso il sistema (la portata è stata ottimizzata in base alle dimensioni della cella di reazione utilizzata nei nostri esperimenti). L'uso di un controllore di flusso di massa è consigliato per assicurare un flusso costante durante la deposizione. Generatore di

- accensione l'aerosol e mantenere la costante di aerosol durante il processo fino a quando la soluzione contenente il precursore di zinco è completamente consegnata alla cella di reazione (questo processo dura circa 120 min considerando un volume di soluzione di 5 mL e un portata di 200 cm 3 / min).

- , Non appena la soluzione è stata completamente consegnata alla cella di reazione, lo spegnimento del generatore di aerosol e il sistema di temperatura per raffreddare la cella di reazione. Nel frattempo tenere l'azoto che scorre in tutto il sistema.

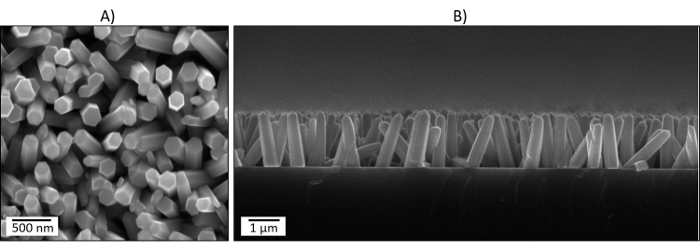

- Quando la temperatura è scesa a temperatura ambiente, chiudere il flusso di azoto, aprire la cella di reazione e rimuovere i campioni. Il substrato mostrerà un colore grigiastro opaco sulla superficie, diverse dai wafer di silicio nudo lucido (le piattaforme basate sul silicio microlavorato visualizzare un aspetto simile dopo il passaggio CVD). Questo colore opaco è associato con la presenza di strutture colonnari di ZnO in forma di barre come quelle osservate da microscopia elettronica ( Figura 2).

Risultati

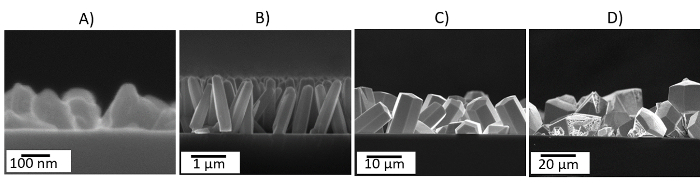

Aerosol-assisted CVD di ZnCl2 disciolto in etanolo porta alla formazione di film grigiastra uniforme e aderente su wafer di silicio nuda (relativamente facilmente abrase meccanicamente). Caratterizzazione di film utilizzando la microscopia elettronica a scansione (SEM) sopra 8.000 X ingrandimento consente di visualizzare quasi allineate canne ZnO a forma esagonale con lunghezze di ∼1, 600 e diametri di ∼380 nm (Figura 2). Grandi errori nella temperatura di set point o la presenza di gradienti di temperatura lungo il substrato durante il CVD possono causare la deposizione di altre morfologie di ZnO (nella figura 3) o film con strutture non uniforme. Inoltre, rivestimenti antiaderente o irregolari possono essere collegati in parte a scarso controllo della temperatura, regolazione errata del flusso, e/o l'uso di un solvente di vettore diverso da quello specificato in questo protocollo.

Analisi di diffrazione di raggi x (XRD) delle barre Mostra modelli di diffrazione associati a una fase esagonale di ZnO (P63mc gruppo spaziale, un = 3.2490 Å, b = 3.2490 Å e c = 5.2050 Å; ICCD scheda n. 5-0664). Questi modelli di mostrare un picco di diffrazione ad alta intensità a 2 θ 34,34 °, corrispondente al piano (002) della fase esagonale di ZnO, insieme ad altri sette picchi di diffrazione di bassa intensità al 31,75, 36.25, 47,54, 56.55, 62,87, 67,92 e 72,61 2 θ °, corrispondente a (100) (101) (102) (110) (103) (201) e (004) aerei della fase esagonale ZnO, rispettivamente. La caratterizzazione delle aste da microscopia elettronica di trasmissione ad alta risoluzione (TEM) dimostra contrassegnato spaziatura planare (0.26 nm) coerente con la grata interna dell'aereo (002) (d = 0.26025 nm) della fase esagonale ZnO identificata da XRD. Energia-dispersiva Spettroscopia di raggi x (EDX) dimostra la presenza di Zn con contaminazione di cloro relativamente basso (trovato per at.% Cl:Zn 0.05).

La stima della bandgap ottica delle aste mediante misure di riflettanza diffusa delle pellicole indica un bandgap ottico di 3,2 eV, coerente con i valori di letteratura per ZnO10. L'analisi dei film usando spettroscopia fotoelettronica a raggi x (XPS) è caratterizzata da Zn 2P1/2 e livello di base di Zn 2P3/2 picchi spettri a 1.045 e 1.022 eV, rispettivamente, coerente con quelli osservati in precedenza per ZnO11,12.

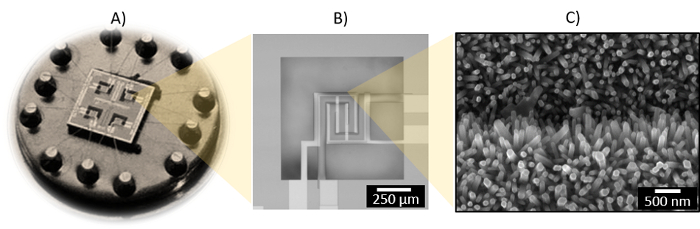

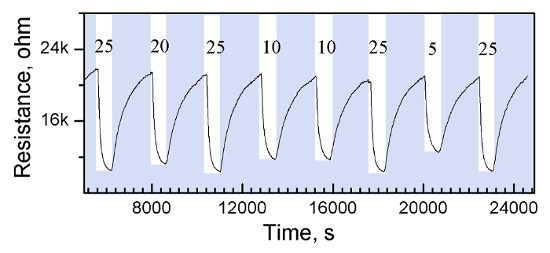

L'uso di questo protocollo su piattaforme basate sul silicio microlavorato destinati al piombo per l'integrazione diretta di canne di ZnO colonnare confinati nell'area di rilevamento-attivo (400 x 400 µm2), che è definito da una maschera ombra di sensori di gas. La resistenza elettrica dei film è nell'ordine di kΩ (∼ 100 kΩ) misurato alla temperatura ambiente utilizzando gli elettrodi interdigitating integrata le piattaforme basate sul silicio microlavorato. Figura 4 viene visualizzata un'immagine di una matrice di quattro sensori di gas di silicio microlavorato basato su canne CVD aerosol-assistita. Le caratteristiche e il processo di fabbricazione per il silicio microlavorato piattaforme sono state descritte precedentemente13. Questi microsistemi sono sensibili a relative basse concentrazioni di monossido di carbonio, con le risposte di massime registrate (utilizzando un gas continuo flusso prova camera13) quando i sensori sono stati funzionati a 360 ° C, utilizzando il microheaters resistivo integrato nel sistema (Figura 5).

Figura 1: Vista schematica del sistema Aerosol-assisted CVD.

Figura 2: Superiore (A) e trasversale (B) immagini al SEM delle aste ZnO depositate tramite Aerosol-Assisted CVD. Clicca qui per visualizzare una versione più grande di questa figura.

Figura 3: Immagini di SEM a sezione trasversale di ZnO depositano tramite Aerosol-assistita di CVD a 300 (A), 400 (B), (C) 500 e 600 ° C (D). Clicca qui per visualizzare una versione più grande di questa figura.

Figura 4: Basati sul silicio microlavorato piattaforma con 4 microsensori montato su un pacchetto di TO8 (A), e vista dettagliata di un Microsensor (B) e le aste di ZnO depositati sul bordo di un elettrodo (C). Clicca qui per visualizzare una versione più grande di questa figura.

Figura 5 : Cambiamenti di resistenza elettrica delle aste verso varie concentrazioni (25, 20, 10 e 5 ppm) di monossido di carbonio ZnO. Clicca qui per visualizzare una versione più grande di questa figura.

Discussione

La procedura CVD aerosol-assistita dettagliate qui conduce alla formazione di ZnO canne sulle piastrelle di silicio di 10 x 10 mm. Questa procedura può essere su vasta scala per rivestire superfici più grandi; Tuttavia, notare che un aumento del volume di cella di reazione richiede un adeguamento dei parametri quali la velocità di flusso portante e il volume della soluzione. Per celle di reazione più grandi, si consiglia anche di controllare i gradienti di temperatura nel substrato, a causa di sottili sfumature di meno di 10 ° C, eventualmente, avere una forte influenza sulla morfologia risultante del film, come dimostrato in precedenza per la aerosol-assisted CVD di tungsteno ossido8. Per riprodurre i risultati riportati qui, si consiglia l'uso di un nebulizzatore ad ultrasuoni con frequenza di funzionamento simile a quello descritto nel protocollo, come la dimensione media delle gocce dell'aerosol e a sua volta la morfologia risultante del film sono influenzati dalla Questo parametro7.

La deposizione selettiva di altre morfologie di ZnO, anziché barre, può essere ottenuta anche modificando il precursore, temperatura di deposizione o solventi. Per esempio, l'uso di precursori come etilico14 di zinco o zinco acetato15 ha dimostrato di portare alla formazione di altre forme morfologiche anziché barre esagonali. Abbiamo anche notato che l'uso di temperature differenti deposizione CVD aerosol-assistita produce i cambiamenti nella morfologia delle pellicole, consentendo la formazione di Pellicole policristalline a temperature inferiori a 400 ° C, più spesso delle strutture esagonali a temperature superiori a 400 ° C, o strutture degradate e meno densi sul substrato quando arrivano fino a 600 ° C. Allo stesso modo, l'uso di diversi solventi influenza la morfologia dei film, e per esempio, abbiamo dimostrato recentemente che l'uso di metanolo alla temperatura di deposizione di 400 ° C favorisce la formazione di strutture con fiocco-come la morfologia, considerando che l'uso di acetone alla stessa temperatura favorisce la formazione di strutture simili a cono capovolto9.

Il ruolo dei solventi temperatura ed elemento portante inoltre è stato notato in precedenza sul CVD aerosol-assistita di altre strutture di ossidi metallici (ad es., tungsteno ossido5 e stagno ossido6), ed è stato generalmente attribuito a: effetti chimici causato da intermedi reattivi, che diventano specie attive per la deposizione o reagiscono in modo omogeneo per formare particelle solide alle temperature di lavorazione (questo è più probabile per solventi come acetone, che può decomporre a basse temperature e metanolo ad esempio, < 500 ° C); e la modulazione dei tassi di deposizione (flusso) ed evaporazione delle gocce (questo è più probabile dominante per solventi come etanolo, che non formano specie reattive radicale alle temperature utilizzate nei nostri esperimenti).

Il protocollo qui segnalato è compatibile con i processi di stato-of-the-art microfabbricazione per dispositivi elettronici basati su silicio e ha il potenziale per essere incorporati nei processi che coinvolgono materiali flessibili resistenti agli calore elevati a causa della relativamente bassa temperature per la CVD aerosol-assistita delle strutture. Tuttavia, è importante ricordare che l'uso dell'ombra maschera per la crescita selettiva di strutture, come in seminato metodi basati sul meccanismo del vapore-liquido-solido16, possono avere vincoli determinati processi di fabbricazione. D'altra parte, la possibilità di crescere le strutture tramite il metodo non-catalizzata presentato qui può avere il vantaggio di meno litografiche e metallizzazione passi per l'integrazione nel chip delle strutture. Inoltre, il relative basse temperature per la sintesi di ZnO canne anche può consentire per l'utilizzo di questo metodo con un riscaldamento localizzato, una tecnica impiegata per confinare l'ambiente termico richiesto per entrambi decomposizione dei reagenti fase vapore e la cinetica di crescita delle strutture in un'area di Microscala, riducendo significativamente il consumo di energia di di reattori ad alta temperatura (pareti calde)17. L'uso del riscaldamento localizzato, per esempio, ha dimostrato fattibile in precedenza per il CVD non catalizzata aerosol-assistita di tungsteno ossido canne18. La crescita di strutture di ZnO colonnare con morfologia controllata, che permettono per la loro facile integrazione in qualsiasi tipologia di substrato e processi di microfabbricazione, è di interesse comune in settori quali la chimica telerilevamento, fotocatalisi, fotonica e l'energia raccolta, tra gli altri.

Divulgazioni

Gli autori non hanno nulla a rivelare

Riconoscimenti

Quest'opera è stata sostenuta in parte dal Ministero spagnolo della scienza e dell'innovazione tramite Grant TEC2015-74329-JIN-(AEI/FEDER,EU), TEC2016-79898-C6-1-R (AEI/FEDER, EU) e TEC-2013-48147-C6-6R (AEI/FEDER, EU). SV riconosce il sostegno del programma SoMoPro II, co-finanziate dalla Unione europea e la regione della Moravia meridionale, tramite Grant 4SGA8678. JČ riconosce il finanziamento fornito da MEYS, progetto n ° LQ1601 (CEITEC 2020). Parte di questa ricerca ha fatto uso delle infrastrutture del centro di ricerche sei, le strutture di nucleo di CEITEC sotto CEITEC-open project di accesso tramite Grant LM2011020 finanziato il Ministero della pubblica istruzione, gioventù e dello sport della Repubblica Ceca e il TIC di spagnolo Rete MICRONANOFABS parzialmente supportato da MINECO.

Materiali

| Name | Company | Catalog Number | Comments |

| ZnCl2 99,999 % trace metal basis | Sigma-Aldrich | 229997 | used as purchased from manufacturer |

| Ethanol ≥96% | Penta | 71430 | used as purchased from manufacturer |

| Reaction cell | home-made | stainless steel cylindrical reaction cell (7000 mm3, diameter: 30 mm, height: 10 mm) with integrated heaters to reach the temperature of deposition and provided with a PID controller | |

| Ultrasonic liquid atomizer | Johnson Matthey | Operating frequency ∼1,6 MHz | |

| Flowmeter | To have a better control of this step the use of a mass flow controller is recommended. | ||

| Nitrogen | Linde Gas A.S. | ||

| Silicon wafers | MicroChemicals | <100>, p-type, 525 µm thick, cut into pieces (10 mm × 10 mm ) | |

| Glass vial - 100 ml | 29/32 joint, 200 mm lenght | ||

| Vacuum trap | 29/32 joint, 5 mm hose barbs | ||

| Graduated cylinder - 10 ml | |||

| Universal support | |||

| Balance | |||

| Scanning Electron Microscopy (SEM) | Tescan | Mira II LMU | |

| X-ray diffraction (XRD) | Rigaku | Smart Lab 3kW | Cu Kα radiation |

| X-ray Photoelectron spectroscopy (XPS) | Kratos | AXIS Supra | Monochromatic Kα radiatio, 300 W emission power, magnetic lens, and charge compensation |

| Transmission Electron Microscopy (TEM) | Jeol | JEM 2100F | operated at 200kV using Schottky cathode and equiped with EDX |

Riferimenti

- Kozuka, Y., Tsukazaki, A., Kawasaki, M. Challenges and opportunities of ZnO-related single crystalline heterostructures. Appl Phys Rev. 1 (1), 011303 (2014).

- Wang, Z. L. Splendid One-Dimensional Nanostructures of Zinc Oxide: A New Nanomaterial Family for Nanotechnology. ACS Nano. 2 (10), 1987-1992 (2008).

- Pal, J., Pal, T. Faceted metal and metal oxide nanoparticles: design, fabrication and catalysis. Nanoscale. 7 (34), 14159-14190 (2015).

- Sun, Y., et al. The Applications of Morphology Controlled ZnO in Catalysis. Catalysts. 6 (12), 188 (2016).

- Vallejos, S., Umek, P., Blackman, C. AACVD Control parameters for selective deposition of tungsten oxide nanostrucutres. J Nanosci Nanotechnol. 11, 8214-8220 (2011).

- Vallejos, S., et al. Aerosol assisted chemical vapour deposition of gas sensitive SnO2and Au-functionalised SnO2nanorods via a non-catalysed vapour solid (VS) mechanism. Sci Rep. 6, 28464 (2016).

- Hou, X., Choy, K. L. Processing and Applications of Aerosol-Assisted Chemical Vapor Deposition. Chem Vap Deposition. 12 (10), 583-596 (2006).

- Ling, M., Blackman, C. Growth mechanism of planar or nanorod structured tungsten oxide thin films deposited via aerosol assisted chemical vapour deposition (AACVD). Phys Status Solidi C. 12 (7), 869-877 (2015).

- Vallejos, S., et al. ZnO Rods with Exposed {100} Facets Grown via a Self-Catalyzed Vapor-Solid Mechanism and Their Photocatalytic and Gas Sensing Properties. ACS Appl Mater Inter. 8 (48), 33335-33342 (2016).

- Srikant, V., Clarke, D. R. On the optical band gap of zinc oxide. J Appl Phys. 83 (10), 5447-5451 (1998).

- Gogurla, N., Sinha, A. K., Santra, S., Manna, S., Ray, S. K. Multifunctional Au-ZnO Plasmonic Nanostructures for Enhanced UV Photodetector and Room Temperature NO Sensing Devices. Sci Rep. 4, 6481-6489 (2014).

- Sutka, A., et al. A straightforward and "green" solvothermal synthesis of Al doped zinc oxide plasmonic nanocrystals and piezoresistive elastomer nanocomposite. RSC Advances. 5 (78), 63846-63852 (2015).

- Vallejos, S., et al. Chemoresistive micromachined gas sensors based on functionalized metal oxide nanowires: Performance and reliability. Sens Actuator B. 235, 525-534 (2016).

- Bhachu, D. S., Sankar, G., Parkin, I. P. Aerosol Assisted Chemical Vapor Deposition of Transparent Conductive Zinc Oxide Films. Chem Mater. 24 (24), 4704-4710 (2012).

- Chen, S., Wilson, R. M., Binions, R. Synthesis of highly surface-textured ZnO thin films by aerosol assisted chemical vapour deposition. J Mater Chem. A. 3 (11), 5794-5797 (2015).

- Murillo, G., Rodríguez-Ruiz, I., Esteve, J. Selective Area Growth of High-Quality ZnO Nanosheets Assisted by Patternable AlN Seed Layer for Wafer-Level Integration. Cryst Growth Des. 16 (9), 5059-5066 (2016).

- Sosnowchik, B. D., Lin, L., Englander, O. Localized heating induced chemical vapor deposition for one-dimensional nanostructure synthesis. J Appl Phys. 107 (5), (2010).

- Annanouch, F. E., et al. Localized aerosol-assisted CVD of nanomaterials for the fabrication of monolithic gas sensor microarrays. Sens Actuators, B. 216, 374-383 (2015).

Ristampe e Autorizzazioni

Richiedi autorizzazione per utilizzare il testo o le figure di questo articolo JoVE

Richiedi AutorizzazioneThis article has been published

Video Coming Soon