Se requiere una suscripción a JoVE para ver este contenido. Inicie sesión o comience su prueba gratuita.

Method Article

Operación de una 25 KWth calcio bucle-planta piloto con altas concentraciones de oxígeno en el calcinador

En este artículo

Resumen

Este manuscrito describe un procedimiento para el funcionamiento de un bucle de la planta piloto de captura de carbono de la combustión con altas concentraciones de oxígeno en el horno de calcinación con el fin de reducir o eliminar el reciclaje del gas de chimenea de calcio.

Resumen

Calcio (CaL) de bucle es una tecnología de captura de2 de CO de postcombustión que es conveniente para la reconversión de las centrales existentes. El proceso de CaL utiliza caliza como un barato y fácilmente disponible CO2 absorbente. Mientras que la tecnología ha sido ampliamente estudiada, hay algunas opciones disponibles que podrían aplicarse para que sea más rentable. Una de ellas es aumentar la concentración de oxígeno en el calcinador para reducir o eliminar la cantidad de gas reciclado (CO2, H2O y las impurezas); por lo tanto, disminuyendo o eliminando la energía necesaria para calentar la corriente de gas reciclado. Por otra parte, hay un aumento en el aporte de energía debido al cambio en la intensidad de la combustión; esta energía se utiliza para permitir la reacción de calcinación endotérmico ocurrir en la ausencia de gases de escape reciclados. Se presenta la operación y primeros resultados de una planta piloto de CaL con la combustión de oxígeno de 100% de gas natural en el calcinador. El gas que entra en el carbonatador fue un humo simulado de una central eléctrica con carbón o la industria del cemento. Varias distribuciones de tamaño de partículas de piedra caliza también se prueban para explorar el efecto de este parámetro sobre el desempeño general de este modo de funcionamiento. La configuración del sistema del reactor, los procedimientos de operación y los resultados se describen en detalle en este documento. El reactor mostró buena estabilidad hidrodinámica y estable CO2 captura, con eficiencias de captura de hasta un 70% con una mezcla de gas que simula el humo de una planta de energía de carbón.

Introducción

Las emisiones de CO2 y el consiguiente calentamiento global son temas ambientales críticos que han atraído una gran cantidad de investigación en los últimos años. Captura de carbono y almacenamiento (CCS) ha sido reconocida como una tecnología potencial para reducir las emisiones de CO2 a la atmósfera1,2. La parte más difícil de la cadena de CCS es la captura de CO2, que es también la más costosa etapa3. En consecuencia, ha habido un enfoque en el desarrollo de nuevas tecnologías para la captura de CO2 de las centrales eléctricas y otras instalaciones industriales.

CaL como una tecnología de captura de postcombustión CO2 , primero fue propuesto por Shimizu et al. 4 CO2 es capturado por un CaO base solvente en 600-700 ° C en un reactor de llama un carbonatador y lanzado por calcinación posterior a 850-950 ° C (en un horno de calcinación) según la ecuación (1), para producir un flujo de alta pureza CO2 conveniente para la captura de5,6. El ciclo de la CaL utiliza lechos fluidizados, que representan una configuración óptima para este proceso, ya que permiten grandes cantidades de sólidos que se pueda circular fácilmente de un reactor a los otros4,5,6 , 7 , 8.

CaO (s) + CO2 (g) ⇔ CaCO3 (s) ΔH25 ° C =-178.2 kJ/mol (1)

Este concepto ha sido demostrado a escala piloto por diversos grupos y con diferentes configuraciones y escalas, como el piloto 0,2 MWth Stuttgart, el 1 piloto MWth Darmstad, el piloto MWth 1,7 en La Pereda y el 1,9 MWth en Taiwán9,10,11,12,13,14,15,16. Aunque este proceso ha sido comprobado, todavía hay posibilidades para aumentar su eficiencia térmica, como por ejemplo mediante la modificación de las condiciones de funcionamiento estándar y cambios en el diseño de la configuración de reactor.

Se ha estudiado el uso de pipas de calor entre la cámara de combustión y calcinación en vez de combustible de oxi-combustión en el calcinador. Los resultados obtenidos para el rendimiento de captura de CO2 son comparables con los de una piloto-planta de CaL convencional, sin embargo, este proceso tiene una mayor eficiencia de la planta y menor CO2 evitación cuesta17. Martínez et al. 18 investiga las posibilidades de integración de calor para precalentar el material sólido en el calcinador y reducir el calor necesario en el calcinador. Los resultados demostraron reducción del 9% en el consumo de carbón en comparación con la de la caja estándar. Otros estudiaron posibilidades de integración de calor también han considerado la integración interna y externa opciones19.

Uno de los principales problemas del ciclo de la CaL desde el punto de vista económico es suministrar la energía necesaria en el calcinador por medio de la combustión de combustible20. Aumento de la concentración de oxígeno en la entrada del calcinador se propone con el fin de reducir o incluso evitar la necesidad de reciclaje de CO2 en el calcinador. Esta alternativa reduce los costes de capital (tamaño reducido de unidades de separación de calcinador y aire (ASU)), que pueden mejorar significativamente la competitividad de este proceso. El cambio drástico en las condiciones de combustión puede ser logrado mediante la explotación de la reacción endotérmica de la calcinación y el gran CaO/CaCO3 flujo circular de la carbonatación operan a temperaturas más bajas (ni ventaja está disponible con la tecnología de oxicombustión).

Este trabajo pretende desarrollar un procedimiento de funcionamiento de estándar para el funcionamiento de una planta piloto de CaL con una carbonatación cama de fluidizado circulante (CFB) y un calcinador de cama de estrato fluidificado burbujeante (BFB) con concentración de 100% O2 en la entrada de los calcinadores. Han realizado varias campañas experimentales durante la puesta en marcha de la planta piloto para asegurar el funcionamiento correcto como el oxígeno concentración aumentado. También, distribución de tamaño de partículas de tres piedra caliza (100-200 μm, 200-300 μm, 300-400 μm) fueron estudiados para investigar cómo este parámetro afecta la elutriación de partículas y captura de eficiencia en este modo de funcionamiento.

Protocolo

1. preparación de material

- tamiz la piedra caliza (~ 50 kg de materia prima) para la distribución de tamaño de partícula deseado (300-400 μm u otra distribución según el experimento) utilizando un agitador mecánico. Ponga el material tamizado en macetas al lado del calcinador para alimentar durante la prueba

- Preparar el material en lotes para ser introducido en el reactor. Los lotes son generalmente 0.5 L o 1 L (1 L de la piedra caliza es aproximadamente 1,5 kg), pero esto puede variar dependiendo de los parámetros de funcionamiento.

2. Procedimiento de arranque

PRECAUCIÓN: temperaturas extremadamente altas se consiguen aquí. PPE adecuado como guantes, gafas, zapatos de seguridad y abrigo de laboratorio son necesarios.

- Calentamiento de reactores

- comenzar el bajo flujo de N 2 en el carbonatador (60 L/min) y el horno de calcinación (20 L/min) así como los sellos de bucle (10 L/min) en los rotámetros.

- Encienda manualmente los transformadores de carbonatación. Ajuste la temperatura de los precalentadores eléctricos de la carbonatación a 600 ° C.

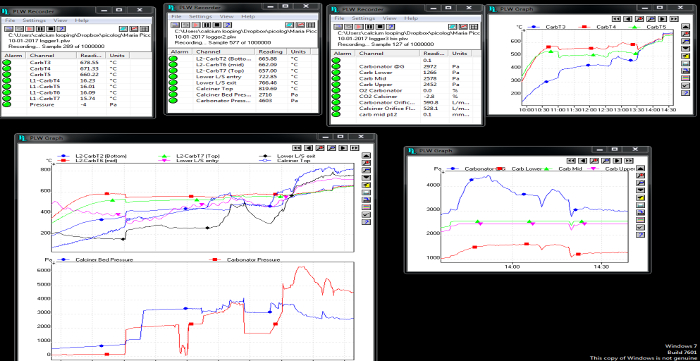

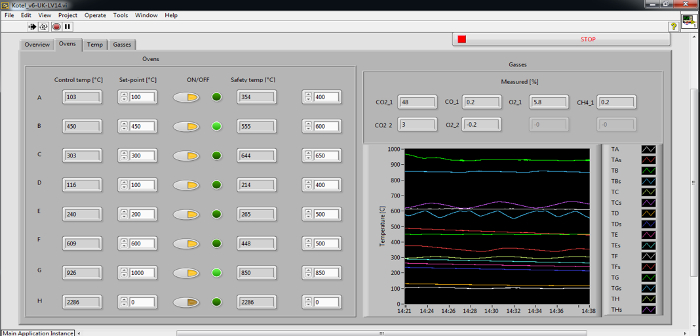

- Inicio de adquisición de datos (para las presiones y temperaturas del gas, utilizar el botón de grabación en el software). Los datos incluyen temperaturas, presión y composición del gas de ambos reactores. En la figura 1 y figura 2, se muestran imágenes del sistema de adquisición de datos. Precalentadores de gas

- vuelta en el calcinador. Encender el calefactor en el horno de calcinación a 600 ° C medida en la CBA a través de un termopar.

Nota: Datos como temperatura, presión y gas de composición ya son absorbidas como se indica en el paso 2.1.3. - Poner 3 L de la piedra caliza tamizada en el BFB en el calcinador. Abrir la válvula superior, introducir el material en el tubo de abajo y cierre la válvula superior, primero abra la válvula inferior para que el material fluye en el reactor.

- De calor el material en el BFB a más de 650 ° C (por el calentador eléctrico en el calcinador).

Nota: Esto suele h ~ 1, durante este tiempo la adquisición de datos y las presiones en los lechos fluidizados.

figura 1: captura de pantalla de adquisición de datos de temperatura y presión para dos reactores de. haga clic aquí para ver una versión más grande de esta figura.

figura 2: captura de pantalla de adquisición de datos de temperatura para el sistema de precalentamiento de. haga clic aquí para ver una versión más grande de esta figura.

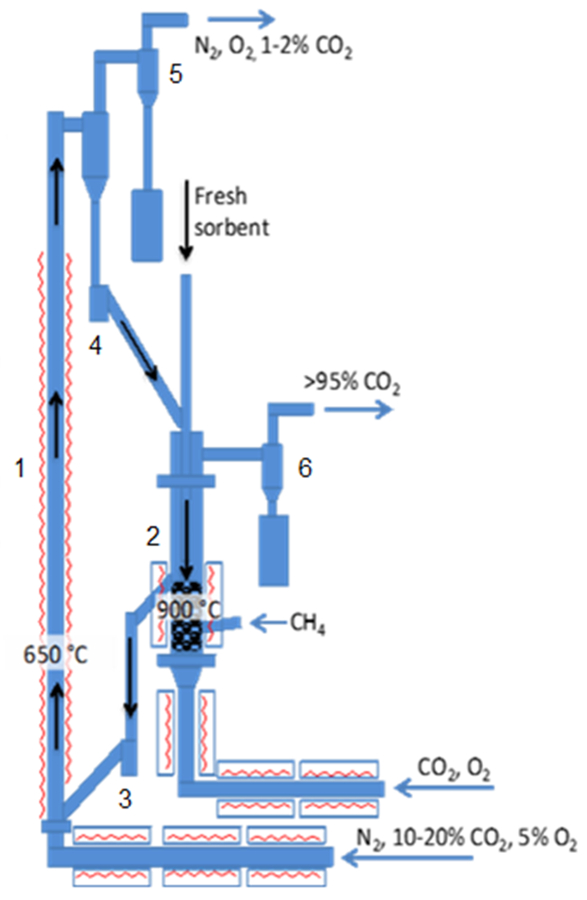

figura 3: esquema de los 25 kW th CaL (carbonatador CFB y calcinador BFB). 1: carbonatación; 2: horno de calcinación; 3: inferior Sello de lazo; 4: sello de bucle superior; 5: ciclón de carbonatación; 6: ciclón calcinador. haga clic aquí para ver una versión más grande de esta figura.

- iniciar la combustión en el calcinador

- aumentar la concentración de oxígeno en el calcinador de 0 a 40% vol, asegurándose de que la concentración esté estable antes de iniciar la combustión.

- Iniciar el flujo estequiométrico de gas manualmente mediante un rotámetro asegurándose de que la combustión es estable.

Nota: El flujo de gas natural debe aumentarse cuidadosamente. Compruebe que los datos muestran un nivel adecuado de la reacción de combustión. - Aumentar la concentración de oxígeno en el calcinador en incrementos de 20% vol ajustando el rotámetro de caudal de gas natural para asegurar la combustión estequiométrica.

Nota: Este proceso debe realizarse con extremo cuidado. Si cualquier sospecha surge que la combustión no ocurre como se esperaba desde los cálculos preliminares luego detener el flujo de gas natural y cambiar el flujo de oxígeno al nitrógeno para una operación segura. Identificar la fuente de esta discrepancia. La duración total de este proceso es de aproximadamente 1 h. - Combustión de gas natural de lograr 100% oxígeno concentración.

Nota: Los datos de composición de gas y la temperatura deben ser seguidos cuidadosamente a lo largo de todas las pruebas, pero sobre todo cuando la combustión tiene lugar en oxígeno al 100%. - Agregar piedra caliza en incrementos de 0,5 L hasta 7 L en el lecho fluidizado. Calcinar todo el material en el lecho fluidizado del calcinador (la temperatura de calcinación Estimado es 800-850 ° C para el lote de que se presente en el horno de calcinación y la temperatura de calcinación de los lotes siguientes).

- Incrementar el flujo de N 2 en el carbonatador para iniciar la circulación. Compruebe el puerto de vista de la circulación regularmente para asegurar la adecuada circulación.

- Calcinar toda la caliza disponible circulando en la plataforma antes de iniciar la captura de CO 2.

3. Operación estable

- manualmente cambiar el gas de la carbonatación de N 2 a 15% vol. CO 2 con el rotámetro, que permite que la piedra caliza calcinada a comenzar la captura de CO 2.

- Ajustar los flujos en el calcinador manualmente usando los medidores de caudal para lograr una temperatura estable de 930-950 ° C en el calcinador regulando el flujo de gas natural (GN) y oxígeno (dentro del régimen óptimo de fluidificación). El flujo de O 2 es generalmente 100% con suficiente material de la cama, pero se ajusta durante todo el experimento.

- Cuando el material comienza a declinar en la actividad (por encima de 5% CO 2 concentración a la salida de la carbonatación, que es adquirido continuamente por el software como se describe en el paso 2.1.3), añadir piedra caliza más.

4. Procedimiento de cierre

- manualmente apagar el flujo de gas natural con el rotámetro y disminuir el flujo de oxígeno y cambiar los gases en ambos reactores a N 2. Apague todos los calentadores (calcinador y carbonatación).

- Permitir que la temperatura del inventario de la plataforma para disminuir (normalmente durante la noche) y vaciar los reactores cuando están a temperatura ambiente.

- Pesar los sólidos extraídos y realizar un análisis de tamiz estándar. Caracterizar el material: porosimetría, composición (espectrometría de fluorescencia de rayos x, XRF) 21 , 22 y estructura microscópica (microscopía electrónica, SEM).

Resultados

El montaje experimental se muestra en la figura 3. La planta está compuesta por dos interconectados fluidizado-camas. Es decir, la carbonatación es un CFB con altura de 4,3 m y 0,1 m de diámetro interno (ID); mientras que el calcinador es un BFB con 1,2 m de altura y 0,165 m ID. El transporte sólido de un reactor a otro es controlado por dos sellos de bucle de estrato fluidificados con nitrógeno. Ambos reactores son alimentadas con una mezcla de gas a tr...

Discusión

La operación del calcinador con entrada de oxígeno al 100% vol es factible, basado en explotar la naturaleza endotérmica de la reacción de calcinación, así como el hecho de que los sólidos que circulan entre los dos reactores a distintas temperaturas. Este modo de operación tiene como objetivo hacer el proceso de CaL más económicamente prometedor por reducción de capital y los costos de operación. Como el reciclado de humos gas (CO2, vapor de agua y sin reaccionar O2) es reducido o inclu...

Divulgaciones

Los autores no tienen nada que revelar.

Agradecimientos

La investigación conduce a estos resultados ha recibido financiación del fondo de investigación de la Comunidad Europea de carbón y acero (RFC) en otorgar acuerdo n ° RFCR-CT-2014-00007. Este trabajo fue financiado por la captura de carbono del Reino Unido y centro de investigación de almacenamiento (UKCCSRC) como parte de proyectos llamada 2. UKCCSRC es apoyado por la ingeniería y el Consejo de investigación de ciencias físicas (EPSRC) como parte del programa de energía de Reino Unido del Consejo de investigación, con financiación adicional del Departamento de comercio, energía y estrategia Industrial (BEIS - anteriormente DECC). Los autores también desean agradecer a Sr. Martin Roskilly por su enorme ayuda durante el curso de este trabajo.

Materiales

| Name | Company | Catalog Number | Comments |

| Longcal limestone | Loncliffe | Longcal SP52 | n/a |

| Mechanical Shaker | SWECO | LS24S544+C | Mechanical siever to separate particles |

| Oxygen | BOC | n/a | BOC cylinders |

| Nitrogen | BOC | n/a | BOC tank |

| Carbon dioxide | BOC | n/a | BOC tank |

| Natural gas | n/a | n/a | Taken from the line |

Referencias

- Bernstein, L., Lee, A., Crookshank, S. Carbon dioxide capture and storage: a status report. Climate Policy. 6 (2), 241-246 (2011).

- Boot-Handford, M. E., et al. Carbon capture and storage update. Energy Environmental Science. 7 (1), 130-189 (2014).

- Herzog, H. J. Scaling up carbon dioxide capture and storage: from megatons to gigatons. Energy Economics. 33 (4), 597-604 (2011).

- Shimizu, T., Hirama, T., Hosoda, H., Kitano, K., Inagaki, M., Tejima, K. A twin fluid-bed reactor for removal of CO2 from combustion processes. Chemical Engineering Research and Design. 77 (1), 62-68 (1999).

- Blamey, J., Anthony, E. J., Wang, J., Fennell, P. S. The calcium looping cycle for large-scale CO2 capture. Progress in Energy and Combustion Science. 36 (2), 260-279 (2010).

- Masnadi, M. S., Grace, J. R., Bi, X. T., Ellis, N., Lim, C. J., Butler, J. W. Biomass/coal steam co-gasification integrated with in-situ CO2 capture. Energy. 83, 326-336 (2015).

- Abanades, J. C., Anthony, E. J., Lu, D. Y., Salvador, C., Alvarez, D. Capture of CO2 from combustion gases in a fluidized bed of CaO. AIChE Journal. 50 (7), 1614-1622 (2004).

- Hughes, R. W., Lu, D. Y., Anthony, E. J., Macchi, A. Design, process simulation and construction of an atmospheric dual fluidized bed combustion system for in situ CO2 capture using high-temperature sorbents. Fuel Processing Technology. 86 (14), 1523-1531 (2005).

- Lu, D. Y., Hughes, R. W., Anthony, E. J. Ca-based sorbent looping combustion for CO2 capture in pilot-scale dual fluidized beds. Fuel Processing Technology. 89 (12), 1386-1395 (2008).

- Hawthorne, C., et al. CO2 capture with CaO in a 200 kWth dual fluidized bed pilot plant. Energy Procedia. 4, 441-448 (2011).

- Sánchez-Biezma, A., et al. Postcombustion CO2 capture with CaO. Status of the technology and next steps towards large scale demonstration. Energy Procedia. 4, 852-859 (2011).

- Dieter, H., Hawthorne, C., Zieba, M., Scheffknecht, G. Progress in calcium looping post combustion CO2 capture: successful pilot scale demonstration. Energy Procedia. 37, 48-56 (2013).

- Arias, B., et al. Demonstration of steady state CO2 capture in a 1.7 MWth calcium looping pilot. International Journal of Greenhouse Gas Control. 18, 237-245 (2013).

- Ströhle, J., Junk, M., Kremer, J., Galloy, A., Epple, B. Carbonate looping experiments in a 1MWth pilot plant and model validation. Fuel. 127, 13-22 (2014).

- Bidwe, A. R., Hawthorne, C., Dieter, H., Dominguez, M. A., Zieba, M., Scheffknecht, G. Cold model hydrodynamic studies of a 200kWth dual fluidized bed pilot plant of calcium looping process for CO2 Capture. Powder Technology. 253, 116-128 (2014).

- Chang, M. H., et al. Design and experimental testing of a 1.9 MWth calcium looping pilot plant. Energy Procedia. 63, 2100-2108 (2014).

- Reitz, M., Junk, M., Ströhle, J., Epple, B. Design and operation of a 300kWth indirectly heated carbonate looping pilot plant. International Journal of Greenhouse Gas Control. 54, 272-281 (2016).

- Martínez, A., Lara, Y., Lisbona, P., Romeo, L. M. Energy penalty reduction in the calcium looping cycle. International Journal of Greenhouse Gas Control. 7, 74-81 (2012).

- Perejón, A., Romeo, L. M., Lara, Y., Lisbona, P., Martínez, A., Valverde, J. M. The calcium-looping technology for CO2 capture: on the important roles of energy integration and sorbent behavior. Appl Energy. 162, 787-807 (2016).

- Mantripragada, H. C., Rubin, E. S. Calcium looping cycle for CO2 capture: Performance, cost and feasibility analysis. Energy Procedia. 63, 2199-2206 (2014).

- . . ASTM C1271-99(2012), Standard Test Method for X-ray Spectrometric Analysis of Lime and Limestone. (2012), C1271-C1299 (2012).

- . . ASTM C25-11e2, Standard Test Methods for Chemical Analysis of Limestone, Quicklime, and Hydrated Lime. , C25-C11 (2011).

- Alonso, M., Rodríguez, N., Grasa, G., Abanades, J. C. Modelling of a fluidized bed carbonator reactor to capture CO2 from a combustion flue gas. Chem Eng Sci. 64 (5), 883-891 (2009).

- Manovic, V., Anthony, E. J. Parametric study on the CO2 capture capacity of CaO-based sorbents in looping cycles. Energy Fuels. 22 (3), 1851-1857 (2008).

- Duhoux, B., Mehrani, P., Lu, D. Y., Symonds, R. T., Anthony, E. J., Macchi, A. Combined Calcium Looping and Chemical Looping Combustion for Post-Combustion Carbon Dioxide Capture: Process Simulation and Sensitivity Analysis. Energy Technol. 4 (10), 1158-1170 (2016).

- Erans, M., Manovic, V., Anthony, E. J. Calcium looping sorbents for CO2 capture. Appl Energy. 180, 722-742 (2016).

- Basu, P. A study of agglomeration of coal-ash in fluidized beds. The Canadian Journal of Chemical Engineering. 60 (6), 791-795 (1982).

Reimpresiones y Permisos

Solicitar permiso para reutilizar el texto o las figuras de este JoVE artículos

Solicitar permisoThis article has been published

Video Coming Soon

ACERCA DE JoVE

Copyright © 2025 MyJoVE Corporation. Todos los derechos reservados