Bu içeriği görüntülemek için JoVE aboneliği gereklidir. Oturum açın veya ücretsiz deneme sürümünü başlatın.

Method Article

Bir elektro-hidrostatik aktüatör için uyarlanabilir filtrelere ve dönme hızı tahminine dayalı bir arıza algılama yönteminin tasarımı ve uygulanması

Bu Makalede

Özet

Bu yazıda, elektro-hidrostatik aktüatörün (EHA) elektriksel ve hidrolik arızalarını tespit etmek için normalleştirilmiş en küçük ortalama kare (NLMS) algoritmasına dayanan uyarlanabilir bir filtre ve bir dönme hızı tahmin yöntemi tanıtılmıştır. Yukarıda belirtilen yöntemlerin etkinliği ve fizibilitesi simülasyonlar ve deneylerle doğrulanmaktadır.

Özet

Elektro-hidrostatik aktüatör (EHA), yüksek güç yoğunluğu ve düşük bakım nedeniyle daha fazla elektrikli uçak (MEA) için uçuş kontrol sistemlerinde kullanılan umut verici bir çalıştırma cihazıdır. Sistemin güvenilirliği artan karmaşıklıkla birlikte azaldığından, arıza tespiti giderek daha önemli hale gelmektedir. Bu yazıda, EHA'daki elektrik arızalarını tespit etmek için motor sargılarının direncini çevrimiçi olarak tanımlayabilen normalleştirilmiş en küçük ortalama kare (NLMS) algoritmasına dayanan uyarlanabilir bir filtre tasarlanmıştır. Ek olarak, dönme hızı ve yer değiştirme arasındaki analitik ilişkiye dayanarak, bir dönme hızı tahmin yöntemi tasarlanmıştır. Gerçek dönme hızını tahmin edilenle karşılaştırarak, hidrolik arızalar tespit edilebilir. Yukarıda belirtilen yöntemin etkinliğini doğrulamak için, hata enjeksiyonu ve tespitini içeren modelleme ve simülasyonlar için yazılım uygulanmıştır. Bu temelde, deneysel bir platform inşa edildi ve daha sonra bir dizi doğrulama deneyine tabi tutuldu. Sonuçlar, arıza algılama yönteminin bir EHA'daki elektrik ve hidrolik arızaları tespit etme potansiyeline sahip olduğunu göstermektedir.

Giriş

Elektro-hidrostatik aktüatör (EHA), daha fazla elektrikli uçakta (MEA) uçuş kontrolü için önemli bir bileşendir. Bir EHA'nın tipik yapısı Şekil 1'de gösterilmiştir. Kompakt yapısı, geleneksel hidrolik servo aktüatör (HSA)1 ile karşılaştırıldığında yüksek güç yoğunluğu, düşük bakım ve daha yüksek hata toleransı ve güvenliği garanti eder. Bununla birlikte, EHA'nın mevcut güvenilirliği daha fazla elektrikli uçağın pratik gereksinimlerini karşılayamaz2. Sonuç olarak, EHA'nın tasarımına artıklık teknolojisi dahil edilmiştir. Artıklık teknolojisinin etkinliğini en üst düzeye çıkarmak için, sistemin çalışma durumu bir arıza tespit yöntemi3 ile izlenmelidir. Arızanın oluştuğu yere göre, EHA'nın arıza modları servo kontrolör hataları ve güç kontrol ünitesi (PCU) arızaları olarak ikiye ayrılabilir. PCU hataları ayrıca sensör hataları, elektromekanik ünite hataları ve hidrolik ünite hataları olarak ayrılabilir. Servo kontrolörün arıza mekanizmasının EHA gövdesi ile çok az ilişkisi vardır ve sensörün arıza olasılığı, ekipman bileşeni 4'ünkinden çok daha düşüktür. Bu nedenle, bu yazıda elektromekanik ünite ve hidrolik ünitenin hatalarına odaklanıyoruz.

Elektromekanik ünite arızaları, motor sürücü modülü hatalarını ve fırçasız DC motor (BLDCM) hatalarını içerir. Genel olarak, bir güç sürücü elektroniği (PDE) arızası olasılığı (örneğin, kısa devre hatası, açık devre hatası) nispeten yüksektir. Kısa devre hatası meydana geldiğinde, PDE akımı kısa sürede keskin bir şekilde yükselir ve motorun kapanması veya elektrikli bileşenlerin hasar görmesi gibi ciddi sonuçlara neden olur. Açık devre arızası meydana geldikten sonra motor çalışma durumunu koruyabilse de, diğer elektrikli bileşenler için aşırı akım ve aşırı gerilim hala kaçınılmazdır ve sonuç olarak ikincil arızalar meydana gelebilir5. BLDCM'lere gelince, motor sargıları en çok kısa devre veya açık devre6'dan kaynaklanan arızalara eğilimlidir. Elektromekanik ünitedeki PDE, ilgili motor sargıları ile seri olarak bağlanır. Motor sargıları için tasarlanan arıza algılama yöntemi, PDE'deki arızalarla uğraşırken de etkilidir. Bu nedenle, hem motorda hem de PDE'de dahil olmak üzere elektromekanik ünite arızaları çevrimiçi olarak tespit edilmelidir.

Hidrolik ünite arızaları, sabit deplasmanlı pistonlu pompa, entegre valf bloğu ve çalıştırma silindiri7'deki arıza oluşumlarını içerir. EHA'nın pistonlu pompası pistonlardan, yıkama plakalarından ve valf plakalarından oluşur; Contanın hasar görmesi ve valf plakasının aşınması, arıza8'in ana formlarıdır. Bu iki arıza modu pompanın sızıntısını arttırır. Çıkış akışındaki ve basınçtaki anormal değişiklikler bunu takip eder ve nihayetinde çalıştırma silindirinin hızında bir azalmaya ve sistemin servo performansında bir azalmaya neden olur. Entegre valf bloğunun arıza modları arasında basınçlı rezervuar arızası, çekvalf hatası, tahliye valfi hatası ve mod seçim valfi hatası bulunur. Basınçlı rezervuar genellikle yüksek güvenilirliğe sahip kendi kendini güçlendiren bir tasarım benimser. Bununla birlikte, bir arıza meydana geldiğinde, yetersiz şarj basıncı pompanın kavitasyonuna neden olur ve anormal çıkış akışına neden olur. Yay yorgunluğu, komponent aşınması ve deformasyon, çek valflerde ve tahliye vanalarında yaygın arıza modlarıdır. Bir çekvalf arızası, doğrudan anormal akışa yol açan ters bir sızıntı olarak ortaya çıkar. Bir tahliye valfi arızası, geçersiz bir koruma fonksiyonuna yol açarak anormal basınca neden olur. Mod seçim valfinin yaygın hataları, geri dönüş yayının arızalanması ve kırık tel bobinleridir. Birincisi, çalışma durumunun akım içinde değişmesine neden olur ve bu da çalıştırma silindirinin anormal hareketine yol açar. Harekete geçiren bir silindir arızası, konum kontrolünde, hassasiyette ve dinamik performansta azalmaya neden olur. Özetle, hidrolik ünitelerin arızaları anormal akış ve basınca neden olur9. Bir EHA sisteminde akış ve motor dönme hızı yaklaşık olarak orantılı olduğundan, ani arızalardan kaynaklanan anormal akış ve basıncı tespit etmek için dönme hızı çevrimiçi olarak izlenebilir.

Daha önce bahsedilen elektromekanik ünite arızalarına ve hidrolik ünite arızalarına yönelik ilgili arıza tespit yöntemlerinin tasarlanması gerekmektedir. Elektromekanik bir sistemde arıza tespiti için yöntemler esas olarak durum tahmini ve parametre tanımlama10'u içerir. Bir durum gözlemcisi, bir durum tahmini yapan ve gözlemci tarafından üretilen artık sırayı analiz ederek hataları belirleyen sistemin matematiksel bir modeli temelinde inşa edilir. Alcorta ve ark., ticari uçaklarda titreşim arızası tespiti için iki düzeltme terimi içeren basit ve yeni bir doğrusal olmayan gözlemci önermişlerdir ve bu oldukça etkilidir11. Bununla birlikte, bu tür bir yöntem gözlemcinin sağlamlık problemini çözmelidir. Başka bir deyişle, model hatası veya dış rahatsızlıklar gibi hata dışı bilgilerin neden olduğu artık dizideki değişiklikleri bastırmalıdır. Dahası, bu yöntem genellikle pratik mühendislik uygulamalarında toplanması zor olan çok doğru model bilgileri gerektirir.

Parametre tanımlama yöntemi, sistemdeki önemli parametreleri tanımlamak için belirli algoritmalar kullanır. Bir hata oluştuğunda, karşılık gelen parametre değeri de değişir. Bu nedenle, parametrelerdeki bir değişiklik tespit edilerek hatalar tespit edilebilir. Parametre tanımlama yöntemi, artık dizinin hesaplanmasını gerektirmez, bu nedenle bozulmaların algılama doğruluğu üzerindeki etkisini önleyebilir. Uyarlanabilir filtre, kolay uygulanması ve istikrarlı performansı nedeniyle parametre tanımlamada yaygın olarak kullanılmaktadır, yani elektromekanik arıza tespiti için uygun ve uygulanabilir bir yöntemdir12. Zhu ve ark., gerçek uçuş durumu değerinin tahminini ve aktüatör arıza tespitini çevrimiçi olarak iyi performansla gerçekleştiren çekirdek uyarlamalı filtrelere dayanan yeni bir çok modelli uyarlanabilir tahmin hata algılama yöntemi önerdi13.

Önceki araştırmalara atıfta bulunarak, ilgili arıza tespit yöntemleri tasarlanmıştır. Sargıların direnci, açık devre hataları veya kısa devre hataları gibi elektrik arızaları meydana geldiğinde aniden değişir. Bu nedenle, bir elektrik arızasının meydana gelip gelmediğini belirleyebilen sargıların direncini tanımlamak için bir NLMS algoritmasına dayanan uyarlanabilir bir filtre tasarlanmıştır. Parametre vektörünün değişimini en aza indirmek için uyarlanabilir bir filtreyi NLMS algoritmasıyla birleştirmek, daha iyi ve daha hızlı bir yakınsama etkisine yol açar14. Hidrolik ünite arızaları için, pompanın dönme hızı ile çalıştırma silindirinin konumu arasındaki açık analitik ilişkiye dayanan bir dönme hızı tahmin algoritması önerilmiştir. EHA hidrolik arızaları, tahmini dönme hızı ile gerçek zamanlı olarak gerçek hız karşılaştırılarak çevrimiçi olarak tespit edildi.

Bu yazıda, simülasyonları ve deneyleri birleştiren bir test yöntemi benimsenmiştir. İlk olarak, EHA'nın matematiksel bir modeli oluşturuldu ve önerilen hata tespit yöntemi için bir simülasyon gerçekleştirildi. Simülasyon, hatasız ve arıza enjeksiyon koşullarında tespit yöntemlerinin doğrulanmasını içeriyordu. Daha sonra gerçek servo kontrolörde arıza tespit yöntemi gerçekleştirilmiştir. Son olarak, simülasyonların ve deneylerin sonuçları analiz edildi ve hata tespit yönteminin etkinliğini değerlendirmek için karşılaştırıldı.

Protokol

1. EHA simülasyon modelinin oluşturulması

- Simülasyon yazılımını bir PC'de açın.

- EHA model15'in matematiksel denklemlerine göre EHA için simülasyon modelini oluşturun (Şekil 2) ve denetleyici olarak üç döngülü bir PI yürütün. Hidrolik modülü (Şekil 2C), elektrik modülünü (Şekil 2B) ve kontrolörü (Şekil 2B, D) üç alt modelde kapsülleyin.

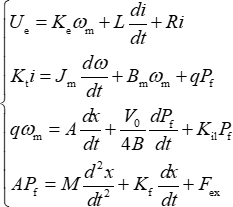

NOT: EHA modelinin matematiksel denklemleri Eq (1)'de aşağıdaki gibidir: (1)

(1)

Bu denklemde, U e armatürün voltajıdır, K e motorun arka elektromotor kuvvet katsayısıdır, ωm motorun dönme hızıdır, L armatürün eşdeğer endüktansıdır, i sargının akımıdır, R sargının direncidir, Kt motorun tork katsayısıdır, J m rotorun atalet momentidir, Bm motorun sürtünme katsayısıdır, q pompanın yer değiştirmesidir, Pf hidrolik silindirdeki iki oda arasındaki basınç farkıdır, A pistonun etkili alanıdır, x piston kolunun konumudur, V0 hidrolik silindirin etkili boşluk hacmidir, B, hidrolik yağın kütle modülüdür, K il, sistemin toplam iç sızıntı katsayısıdır, M, pistonun ve yükün kütlesidir, Kf, hidrolik silindirin viskoz sönümleme katsayısıdır ve Fex, dış yük kuvvetidir. - Uyarlamalı filtreyi, çalışma zamanında çağrılabilen bir M dosyasındaki NLMS algoritmasına göre programlayın.

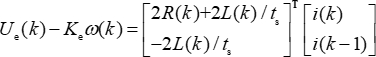

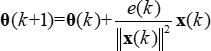

NOT: NLMS algoritmasını temel alan uyarlamalı filtrenin türevi burada gösterilmiştir. Elektromekanik arızalar, sargı direncini tanımlayarak değerlendirilebilir ve ayrık motor denklemi aşağıdaki gibidir: (2)

(2)

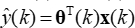

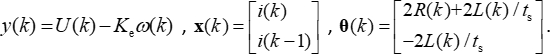

Bu formülde, ts örnekleme zamanıdır ve R(k) ve L(k) tanımlanması gereken parametrelerdir. Eq (2)aşağıdaki gibi yazılabilir: (3)

(3)

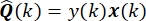

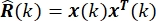

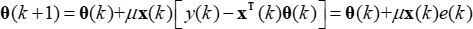

Bu formülde,

Parametre vektörü θ(k), örnekleme süresi, ts, direnci elde etmek için ortadan kaldırılabilir, R(k). Üç fazlı sargılardan herhangi biri arızalandığında, R(k) normal değerden sapar.

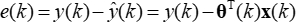

Uyarlanabilir bir filtre şunlardan oluşturulabilir: Eq (3)ve filtrenin tahmin hatası aşağıdaki gibidir: (4)

(4)

Bu formülde, e(k) dalgalanan rastgele bir sinyaldir. Ne zaman e(k) yeterince küçükse, filtrenin tahmini değeri ŷ(k). Son olarak, eğer gerçek çıktıya yakınsayabilirse, y(k), daha sonra parametre vektörü θ(k) gerçek sistem parametrelerine yakınsar.

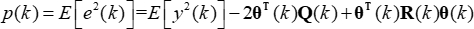

En az ortalama kare (LMS) algoritması, optimum tahmin ve filtrelemeyi gerçekleştirmek için minimum ortalama kare hatasını kriter olarak alır. θ(k) sistemin gerçek değerine yakınsamaktır. Maliyet fonksiyonunun ifadesi aşağıdaki gibidir: (5)

(5)

Bu formülde,

Q(k) çapraz korelasyon vektörüdür y(k) ve x(k). R(k), giriş vektörünün otomatik korelasyon matrisidir.

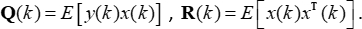

En dik iniş yöntemine göre, θ(k) en uygun çözüme yaklaşmak aşağıdaki gibidir: (6)

(6)

Bu formülde, µ , uyarlanabilir değişken adım boyutudur. Gerçek yinelemeli işlemde, geçerli örnekleme noktasının değerleri tahmin etmek için kullanılır Q(k) ve R(k) olarak ifade edilebilir. ve

ve  .

.

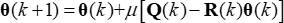

Ardından, LMS algoritması aşağıdaki gibi basitleştirilebilir: (7)

(7)

LMS algoritması θ(k) yavaş yavaş gerçek sistem parametrelerine yaklaşır.

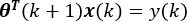

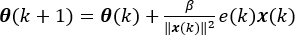

Pratik uygulamalarda, NLMS algoritması genellikle LMS algoritmasının yavaş yakınsama hızının üstesinden gelmek için kullanılır. NLMS algoritmasının kısıtlaması aşağıdaki gibidir: (8)

(8)

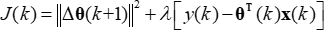

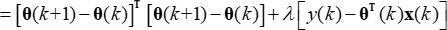

Kısıtlı optimizasyon problemini çözmek için Lagrange çarpan yönteminin kullanılmasıyla, maliyet fonksiyonu aşağıdaki gibidir:

(9)

(9)

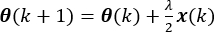

Bu formülde,λ Lagrange katsayısıdır. Minimum değerini bulmak için J(k), kısmi türevini bulun J(k) için θ(k) tıklayın ve 0'a eşit olarak ayarlayın. Çözümü aşağıdaki gibi hesaplayın: (10)

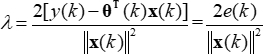

(10)

Koymak Eq (10) içine Eq (8)ve sonra çözümünü alın λ aşağıdaki gibi: (11)

(11) (12)

(12)

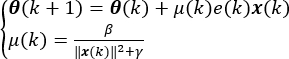

Parametre vektöründeki artımlı değişimi kontrol etmek için, bir adım faktörü, β, bu formüle dahil edilmiştir ve ifade aşağıdaki gibidir: (13)

(13)

Aynı zamanda, nispeten küçük bir pozitif sabit olan küçük giriş vektörü nedeniyle sayısal hesaplama zorluğundan kaçınmak için, γ, tanıtıldı. Li ve ark. 0 olduğunda bunu kanıtladı < β < 2 and 0 < γ < 1, the NLMS algorithm can achieve better convergence effects16. Son ifade şöyledir: (14)

(14) - Dönme hızı tahmin algoritmasını, çalışma zamanında çağrılabilen bir M dosyasında programlayın.

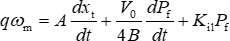

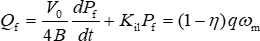

NOT: Dönme hızı tahmin algoritmasının türevi burada gösterilmiştir. Aktüatörün akış denklemi aşağıdaki gibi yazılabilir: (15)

(15)

Hidrolik ünite normal bir durumda çalışırken, yağ sıkışması ve sızıntısından kaynaklanan toplam akış kaybı, Qf, yaklaşık olarak şu şekilde ifade edilebilir: (16)

(16)

Bu formülde η , EHA'nın hacimsel verimliliğidir.

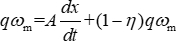

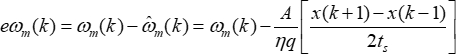

Böylece, hız, ωm ve yer değiştirme, x arasındaki yaklaşık analitik ilişki aşağıdaki gibi elde edilebilir: (17)

(17)

Ayrık dönme hızı tahmini hata denklemi aşağıdaki gibidir:

Bu formülde, eωm(k) tahmini dönme hızı hatasıdır ve tahmini dönme hızıdır. eωm(k)'deki değişiklikler hidrolik ünitenin çalışma durumunu yansıtır. Eωm(k) aniden normal değerden saptığında, hidrolik ünitenin durumunun anormal olduğu anlamına gelir ve bu da hidrolik arızaları çevrimiçi olarak tespit etmek için kullanılabilir.

tahmini dönme hızıdır. eωm(k)'deki değişiklikler hidrolik ünitenin çalışma durumunu yansıtır. Eωm(k) aniden normal değerden saptığında, hidrolik ünitenin durumunun anormal olduğu anlamına gelir ve bu da hidrolik arızaları çevrimiçi olarak tespit etmek için kullanılabilir. - Hata enjeksiyon modülünü oluşturun ve bir arızanın enjekte edilip edilmeyeceğine karar verebilecek hata enjeksiyon anahtarları sağlayın (Şekil 2E, F).

- Her bir alt modeldeki belirli bileşene çift tıklayarak simülasyon modelinin parametrelerini Tablo 1'e göre ayarlayın.

- Bir grup deneyi tamamladıktan sonra simülasyon eğrileri çizebilen çizim yazılımını programlayın.

2. Arıza tespit yöntemlerinin simülasyonu

- 0.01 m genliğe ve 1 Hz frekansa sahip bir sinüzoid olan bir konum komutu verin.

- MODELLEME menüsüne girin ve Model Ayarları düğmesine tıklayın. Simülasyon işlem parametrelerini ayarlayın: 0 sn Başlangıç zamanı, 6 sn Durma süresi, Değişken adım olarak Tür ve otomatik olarak çözücü.

- Modeli hatasız bir durumda çalışacak şekilde ayarlamak için hata ekleme anahtarlarına çift tıklayın.

- Simülasyonu çalıştırmak ve hatalı olmayan koşul sonuçlarını almak için Çalıştır düğmesine tıklayın.

- Piston kolu yer değiştirmesinin eğrisini çizmek için çizim yazılımını çalıştırın.

- Motor sargılarının açık devre hatasını simüle etmek için direnci 1.000 Ω'ye ayarlayan 3 sn'de elektromekanik bir arıza enjekte etmek için kesici uç elektromekanik arıza anahtarına çift tıklayın.

- Elektromekanik arıza durumunun sonuçlarını elde etmek için adım 2.4 ve adım 2.5'i tekrarlayın. Piston kolu yer değiştirmesinin eğrilerini ve belirlenen direnci çizmek için çizim yazılımını çalıştırın.

- Bir hidrolik ünite arızasını simüle etmek için sızıntı değerini 2,5 × 10−9 (m 3/s)/Pa'ya yükselten3 sn'de bir hidrolik arıza enjekte etmek için kesici uç hidrolik arıza anahtarını çevirin.

- Hidrolik arıza durumunun sonuçlarını elde etmek için adım 2.3 ve adım 2.4'ü tekrarlayın. Piston kolu yer değiştirme ve dönme hızı tahmin sonuçlarının eğrilerini çizmek için çizim yazılımını çalıştırın.

3. Deney platformunun kurulması (Şekil 3)

- PC, EHA ve servo kontrolörü konumuna ayarlayın. EHA Şekil 4'te, servo kontrolör ise Şekil 5'te gösterilmiştir.

- Elektrik parçalarını bağlayın.

- EHA sensörlerini servo kontrolörün sensör portlarına çeşitli havacılık fişleri ile bağlayın.

- EHA motor sürücü portunu, havacılık fişi aracılığıyla servo kontrolörün invertör portuna bağlayın.

- Servo kontrolörü havacılık fişi üzerinden kontrol gücüne ve tahrik gücüne bağlayın.

DİKKAT: Güvenlik için voltajı geçici olarak kapatın.

- Servo kontrolör ve PC arasında iletişim kurun.

- PC'de ana bilgisayar yazılımı arabirimini açın (Şekil 6).

- İletişimi kurmak için bilgisayarı ve servo denetleyiciyi 422'den USB'ye seri kabloyla bağlayın.

- Servo kontrolöre kontrol gücü sağlayın. Kontrol gücü voltajı 24 V DC'dir.

- Yazılımdaki VISA Kaynak Adı açılır penceresinden uygun seri bağlantı noktasını seçin.

NOT: İletişim başarılı bir şekilde kurulamazsa, RS422 iletişimi kurulana kadar kabloyu kontrol edin veya yazılımı yeniden başlatın. - Yazılımı başlatmak için Çalıştır düğmesine tıklayın.

- Veri alma işlevinin normal olup olmadığını belirlemek için alıcı alanı ve yazılımın ilgili eğrilerini gözlemleyin. Solenoid valfin bir çekme sesine sahip olup olmadığını gözlemlemek ve veri iletim işlevinin normal olup olmadığını belirlemek için Solenoid Valve 1 düğmesine tıklayın.

4. Arıza tespit yöntemi için deney

- Servo kontrolöre tahrik gücü sağlayın ve voltajı 50 V DC olarak ayarlayın.

NOT: 50 V DC düşük voltajlı çalışma, sistem yüksüz olduğundan güvenli çalışma sağlar. - EHA'yı çalışır durumda ayarlamak için yazılımdaki EHA Switch düğmesine tıklayın. Veri günlüğünü başlatmak için Veri Günlüğü düğmesini tıklatın. Kaydedilen veriler gerçek konumu, hedef konumu, gerçek hızı, hedef hızı, veri yolu akımını, voltajı vb. İçerir.

- EHA için bir ön çalıştırma yapın. Yazılım üzerinde +0,005 m ve -0,005 m'lik bir adım içeren konum komutları verin. EHA'nın normal şekilde çalışıp çalışmadığını gözlemleyin.

DİKKAT: EHA normal şekilde çalışmıyorsa, bu denemeye devam etmeden hemen önce hatayı kontrol edin. - Yazılım üzerinde, 0.01 m genliğe ve 1 Hz frekansa sahip bir sinüzoid olan bir konum komutu verin.

- Tanımlanan direncin ve tahmini dönme hızının, hatasız çalışma koşulları altındaki değerlerle tutarlı olup olmadığını gözlemleyin.

- Sonuç doğruysa, position komutunu orijinal durumuna geri getirin. EHA'yı durdurmak ve sürücü gücünü kesmek, ana bilgisayar yazılımını durdurmak ve servo kontrolör ile PC arasındaki iletişimi kesmek için EHA Switch düğmesine tıklayın.

- Çizim yazılımını kullanarak deneysel verileri dışa aktarın, verileri analiz edin ve deneysel sonuçların eğrilerini çizin.

- Deneysel sonuçları analiz edin ve sonuçlar çıkarmak için bunları simülasyon sonuçlarıyla karşılaştırın.

Sonuçlar

Simülasyonda, EHA piston kolunun arızasız durumdaki gerçek konumu ve hedef konum eğrisi Şekil 7'de gösterilmiştir. Eğriye göre, sistem iyi dinamik özelliklere sahip normal şekilde çalışıyordu. Elektromekanik arıza enjeksiyon durumunda EHA piston kolunun gerçek konumu ve hedef konum eğrisi Şekil 8'de gösterilmiştir. Eğriye göre, sistem hedefi doğru bir şekilde takip edemedi. Direnç tanımlama algoritmasının sonuçları

Tartışmalar

Bu deneysel adımları yürütürken, doğru hesaplama sonuçları elde etmek için algoritmanın gerçek zamanlı kapasitesini sağlamak önemliydi. Sinyal toplama sürecindeki beyaz gürültü, simülasyonu gerçeğe daha yakın hale getirmek için gerçek sensörün özelliklerini simüle etmek için benimsenmiştir. Simülasyonlarda ve deneylerde, tanımlanan direnç ve tahmini dönme hızındaki dalgalanmayı azaltmak için hareketli ortalama filtreler uygulandı, bu da arıza özelliklerini daha kararlı ve değerl...

Açıklamalar

Yazarlar, bu makalede bildirilen çalışmayı etkileyebilecek bilinen rakip finansal çıkarları veya kişisel ilişkileri olmadığını beyan ederler.

Teşekkürler

Bu çalışma Çin Sivil Uçak Projesi (No. MJ-2017-S49) ve Çin tarafından desteklenmiştir.

Doktora Sonrası Bilim Vakfı (No. 2021M700331).

Malzemeler

| Name | Company | Catalog Number | Comments |

| LabVIEW | NI | NI LabVIEW 2018 | |

| Matlab/SIMULINK | MathWorks.Inc | R2020a | |

| Personal Computer | Lenovo | Y7000 2020H | |

| 24V Switching Power Supply | ECNKO | S-250-24 | |

| Programmable Current Source | Greens Pai | GDP-50-30 |

Referanslar

- Fu, Y., et al. Review on design method of electro-hydrostatic actuator. Journal of Beijing University of Aeronautics and Astronautics. 43 (10), 1939-1952 (2017).

- Qi, H., et al. Modelling and simulation of a novel dual-redundancy electro-hydrostatic actuator. 2015 International Conference on Fluid Power and Mechatronics (FPM) IEEE. , 270-275 (2015).

- Chao, Q., et al. Integrated slipper retainer mechanism to eliminate slipper wear in high-speed axial piston pumps. Frontiers of Mechanical Engineering. 17, (2022).

- Yoo, M., et al. A resilience measure formulation that considers sensor faults. Reliability Engineering& System Safety. 199, 106393 (2019).

- Fang, J., et al. Online inverter fault diagnosis of buck-converter BLDC motor combinations. IEEE Transactions on Power Electronics. 30 (5), 2674-2688 (2015).

- Lisnianski, A., et al. Power system structure optimization subject to reliability constraints. Electric Power Systems Research. 39 (2), 145-152 (1996).

- Fu, T., Wang, L., Qi, H., Liu, H. Fault diagnosis and management of electric hydrostatic actuator. Machine Tool & Hydraulics. 38 (9), 120-124 (2010).

- Maddahi, A., Kinsner, W., Sepehri, N. Internal leakage detection in electrohydrostatic actuators using multiscale analysis of experimental data. IEEE Transactions on Instrumentation and Measurement. 65 (12), 2734-2747 (2016).

- Guo, S., et al. Hydraulic piston pump in civil aircraft: Current status, future directions and critical technologies. Chinese Journal of Aeronautics. 33 (01), 16-30 (2020).

- Jackson, E. Real-time model-based fault detection and diagnosis for automated systems. IEEE Industry Applications Society Dynamic Modeling Control Applications for Industry Workshop. , 26-28 (1997).

- Alcorta, G. E., Zolghadri, A., Goupil, P. A novel non-linear observer-based approach to oscillatory failure detection. 2009 European Control Conference (ECC). , 1901-1906 (2009).

- Castaldi, P., et al. Design of residual generators and adaptive filters for the FDI of aircraft model sensors. Control Engineering Practice. 18 (5), 449-459 (2010).

- Zhu, P., Dong, W., Mao, Y., Shi, H., Ma, X. Kernel adaptive filtering multiple-model actuator fault diagnostic for multi-effectors aircraft. 2019 12th Asian Control Conference (ASCC). , 1489-1494 (2019).

- Hidayat, R., Ramady, G. D., Lestari, N. S., Mahardika, A. G., Fadriani, H. Optimization of normalized least mean square algorithm of smart antenna beamforming for interference mitigation. Journal of Physics: Conference Series. 1783, 012085 (2021).

- Fu, J., et al. Modelling and simulation of flight control electromechanical actuators with special focus on model architecting, multidisciplinary effects and power flows. Chinese Journal of Aeronautics. 30 (1), 47-65 (2017).

- Li, Z., et al. New normalized LMS adaptive filter with a variable regularization factor. Journal of Systems Engineering and Electronics. 30 (2), 259-269 (2019).

Yeniden Basımlar ve İzinler

Bu JoVE makalesinin metnini veya resimlerini yeniden kullanma izni talebi

Izin talebiThis article has been published

Video Coming Soon

JoVE Hakkında

Telif Hakkı © 2020 MyJove Corporation. Tüm hakları saklıdır