È necessario avere un abbonamento a JoVE per visualizzare questo. Accedi o inizia la tua prova gratuita.

Method Article

Progettazione e applicazione di un metodo di rilevamento guasti basato su filtri adattivi e stima della velocità di rotazione per un attuatore elettro-idrostatico

In questo articolo

Riepilogo

In questo articolo, un filtro adattivo basato su un algoritmo NLMS (Least Mean Square) normalizzato e un metodo di stima della velocità di rotazione sono introdotti per rilevare i guasti elettrici e idraulici dell'attuatore elettro-idrostatico (EHA). L'efficacia e la fattibilità dei suddetti metodi sono verificate attraverso simulazioni ed esperimenti.

Abstract

L'attuatore elettro-idrostatico (EHA) è un promettente apparato di azionamento utilizzato nei sistemi di controllo di volo per aeromobili più elettrici (MEA) grazie alla sua elevata densità di potenza e alla bassa manutenzione. Poiché l'affidabilità del sistema diminuisce con l'aumentare della complessità, il rilevamento dei guasti sta diventando sempre più importante. In questo documento, è stato progettato un filtro adattivo basato su un algoritmo NLMS (Least Mean Square) normalizzato, che potrebbe identificare la resistenza degli avvolgimenti del motore online per rilevare guasti elettrici nell'EHA. Inoltre, sulla base della relazione analitica tra velocità di rotazione e spostamento, è stato progettato un metodo di stima della velocità di rotazione. Confrontando la velocità di rotazione effettiva con quella stimata, è stato possibile rilevare guasti idraulici. Per verificare l'efficacia del suddetto metodo, è stato applicato un software per la modellazione e le simulazioni, che includevano l'iniezione e il rilevamento dei guasti. Su questa base è stata costruita una piattaforma sperimentale e poi sottoposta ad una serie di esperimenti di validazione. I risultati indicano che il metodo di rilevamento dei guasti ha il potenziale per rilevare guasti elettrici e idraulici in un EHA.

Introduzione

L'attuatore elettro-idrostatico (EHA) è un componente chiave per il controllo del volo in più aeromobili elettrici (MEA). La struttura tipica di un EHA è illustrata nella Figura 1. La sua struttura compatta garantisce un'elevata densità di potenza, una bassa manutenzione e una maggiore tolleranza ai guasti e sicurezza rispetto al servoattuatore idraulico tradizionale (HSA)1. Tuttavia, l'attuale affidabilità dell'EHA non può soddisfare i requisiti pratici di più aeromobili elettrici2. Di conseguenza, la tecnologia di ridondanza è stata introdotta nella progettazione dell'EHA. Per massimizzare l'efficacia della tecnologia di ridondanza, lo stato operativo del sistema deve essere monitorato con un metodo di rilevamento dei guasti3. In base alla posizione in cui si verifica il guasto, le modalità di guasto dell'EHA possono essere suddivise in guasti del servocontroller e guasti dell'unità di controllo dell'alimentazione (PCU). I guasti PCU possono essere ulteriormente suddivisi in guasti del sensore, guasti dell'unità elettromeccanica e guasti dell'unità idraulica. Il meccanismo di guasto del servocontrollore ha poca relazione con il corpo EHA e la probabilità di guasto del sensore è molto inferiore a quelladel componente 4 dell'apparecchiatura. Pertanto, ci concentriamo sui difetti dell'unità elettromeccanica e dell'unità idraulica in questo documento.

I guasti dell'unità elettromeccanica includono guasti del modulo di azionamento del motore e guasti del motore CC senza spazzole (BLDCM). Generalmente, la probabilità di un guasto all'elettronica di azionamento di potenza (PDE) (ad esempio, un guasto di cortocircuito, un guasto a circuito aperto) è relativamente alta. Quando si verifica un guasto di cortocircuito, la corrente PDE aumenta bruscamente in un breve lasso di tempo, causando gravi conseguenze come lo spegnimento del motore o danni ai componenti elettrici. Sebbene il motore possa mantenere il suo stato di funzionamento dopo che si verifica un guasto a circuito aperto, la sovracorrente e la sovratensione per gli altri componenti elettrici sono ancora inevitabili e di conseguenza possono verificarsi guasti secondari5. Per quanto riguarda i BLDCM, gli avvolgimenti del motore sono più soggetti a guasti da un cortocircuito o da un circuito aperto6. Il PDE nell'unità elettromeccanica è collegato in serie con gli avvolgimenti del motore corrispondenti. Il metodo di rilevamento dei guasti progettato per gli avvolgimenti del motore è efficace anche quando si tratta di guasti nella PDE. Pertanto, i guasti elettromeccanici dell'unità, inclusi sia nel motore che nel PDE, devono essere rilevati online.

I guasti dell'unità idraulica includono il verificarsi di guasti nella pompa a pistoni a cilindrata fissa, nel blocco valvole integrato e nel cilindro di azionamento7. La pompa a pistoni dell'EHA è composta da pistoni, piastre oscillanti e piastre valvola; Il danneggiamento della tenuta e l'usura della piastra della valvola sono le principali forme di guasto8. Queste due modalità di guasto aumentano la perdita della pompa. Seguono cambiamenti anomali nel flusso di uscita e nella pressione e, infine, portano a una diminuzione della velocità del cilindro di azionamento e a una riduzione delle prestazioni servo del sistema. Le modalità di guasto del blocco valvole integrato includono un guasto del serbatoio pressurizzato, un guasto della valvola di ritegno, un guasto della valvola di sfiato e un guasto della valvola di selezione della modalità. Il serbatoio pressurizzato di solito adotta un design auto-potenziante con alta affidabilità. Quando si verifica un guasto, tuttavia, una pressione di carica insufficiente provoca la cavitazione della pompa, con conseguente flusso di uscita anomalo. La fatica della molla, l'usura dei componenti e la deformazione sono modalità di guasto comuni nelle valvole di ritegno e nelle valvole di sicurezza. Un guasto della valvola di ritegno si presenta come una perdita inversa, che porta direttamente a un flusso anomalo. Un guasto della valvola di sfiato porta a una funzione di protezione non valida, con conseguente pressione anomala. I difetti comuni della valvola di selezione della modalità sono il guasto della molla di ritorno e le bobine del filo rotto. Il primo causa la commutazione in corrente dello stato di lavoro, portando a movimenti anomali del cilindro di azionamento. Un guasto del cilindro di azionamento provoca una diminuzione della precisione del controllo della posizione e delle prestazioni dinamiche. In sintesi, i guasti delle unità idrauliche causano portata e pressione anomali9. Poiché il flusso e la velocità di rotazione del motore sono approssimativamente proporzionali in un sistema EHA, la velocità di rotazione può essere monitorata online per rilevare flussi e pressioni anomali dovuti a guasti improvvisi.

È necessario progettare metodi di rilevamento dei guasti corrispondenti mirati ai guasti delle unità elettromeccaniche e idrauliche precedentemente menzionati. I metodi per il rilevamento dei guasti in un sistema elettromeccanico comprendono principalmente la stima dello stato e l'identificazione dei parametri10. Un osservatore di stato è costruito sulla base di un modello matematico del sistema che effettua una stima dello stato e determina i guasti analizzando la sequenza residua generata dall'osservatore. Alcorta et al. hanno proposto un osservatore non lineare semplice e innovativo con due termini di correzione per il rilevamento dei guasti di vibrazione negli aerei commerciali, che è altamente efficace11. Tuttavia, questo tipo di metodo deve risolvere il problema della robustezza dell'osservatore. In altre parole, deve sopprimere i cambiamenti nella sequenza residua causati da informazioni non di errore come errori del modello o disturbi esterni. Inoltre, questo metodo richiede spesso informazioni di modello molto accurate, che di solito sono difficili da raccogliere nelle applicazioni pratiche di ingegneria.

Il metodo di identificazione dei parametri utilizza determinati algoritmi per identificare i parametri importanti nel sistema. Quando si verifica un errore, cambia anche il valore del parametro corrispondente. Pertanto, i guasti possono essere rilevati rilevando una modifica dei parametri. Il metodo di identificazione dei parametri non richiede il calcolo della sequenza residua, quindi può evitare l'effetto dei disturbi sulla precisione del rilevamento. Il filtro adattivo è stato ampiamente utilizzato nell'identificazione dei parametri grazie alla sua facile implementazione e alle prestazioni stabili, il che significa che è un metodo favorevole e fattibile per il rilevamento di guasti elettromeccanici12. Zhu et al. hanno proposto un nuovo metodo di rilevamento dei guasti di stima adattiva multi-modello basato su filtri adattivi del kernel, che realizza la stima del valore reale dello stato di volo e il rilevamento dei guasti dell'attuatore online con buone prestazioni13.

Facendo riferimento alla ricerca precedente, sono stati progettati metodi di rilevamento dei guasti corrispondenti. La resistenza degli avvolgimenti cambia bruscamente quando si verificano guasti elettrici, come guasti a circuito aperto o guasti di cortocircuito. Pertanto, è stato progettato un filtro adattivo basato su un algoritmo NLMS per identificare la resistenza degli avvolgimenti, che può determinare se si è verificato un guasto elettrico. La combinazione di un filtro adattivo con un algoritmo NLMS per ridurre al minimo la modifica del vettore parametro porta a un effetto di convergenza migliore e più veloce14. Per i guasti delle unità idrauliche, è stato proposto un algoritmo di stima della velocità di rotazione basato sulla chiara relazione analitica tra la velocità di rotazione della pompa e la posizione del cilindro di azionamento. I guasti idraulici EHA sono stati rilevati online confrontando la velocità di rotazione stimata con la velocità effettiva in tempo reale.

In questo articolo è stato adottato un metodo di prova che combina simulazioni ed esperimenti. In primo luogo, è stato costruito un modello matematico dell'EHA ed è stata eseguita una simulazione per il metodo di rilevamento dei guasti proposto. La simulazione ha incluso la verifica dei metodi di rilevamento in condizioni di assenza di guasti e di iniezione di guasti. Quindi, il metodo di rilevamento dei guasti è stato realizzato nel servo controller reale. Infine, i risultati delle simulazioni e degli esperimenti sono stati analizzati e confrontati per valutare l'efficacia del metodo di rilevamento dei guasti.

Protocollo

1. Definizione del modello di simulazione EHA

- Aprire il software di simulazione su un PC.

- Costruire il modello di simulazione per l'EHA (Figura 2), secondo le equazioni matematiche del modello EHA15, e condurre un PI a tre loop come controller. Incapsulare il modulo idraulico (Figura 2C), il modulo elettrico (Figura 2B) e il controller (Figura 2B, D) in tre sottomodelli.

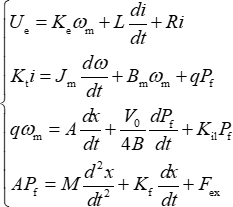

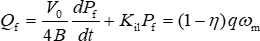

NOTA: Le equazioni matematiche del modello EHA sono le seguenti in Eq (1): (1)

(1)

In questa equazione, U e è la tensione dell'armatura, K e è il coefficiente di forza elettromotrice posteriore del motore, ωm è la velocità di rotazione del motore, L è l'induttanza equivalente dell'armatura, i è la corrente dell'avvolgimento, R è la resistenza dell'avvolgimento, Kt è il coefficiente di coppia del motore, J m è il momento di inerzia del rotore, Bm è il coefficiente di attrito del motore, q è lo spostamento della pompa, Pf è la differenza di pressione tra le due camere nel cilindro idraulico, A è l'area effettiva del pistone, x è la posizione dello stelo del pistone, V0 è il volume effettivo della cavità del cilindro idraulico, B è il modulo di massa dell'olio idraulico, K il è il coefficiente di perdita interna totale del sistema, M è la massa del pistone e del carico, Kf è il coefficiente di smorzamento viscoso del cilindro idraulico e Fex è la forza di carico esterna. - Programmare il filtro adattivo basato su un algoritmo NLMS in un file M, che può essere chiamato in fase di esecuzione.

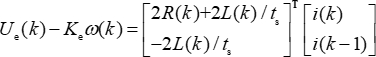

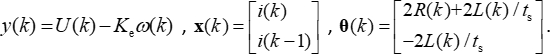

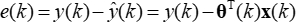

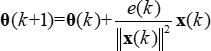

Nota : la derivazione del filtro adattivo basato sull'algoritmo NLMS è mostrata qui. I guasti elettromeccanici possono essere giudicati identificando la resistenza dell'avvolgimento e l'equazione del motore discretizzato è la seguente: (2)

(2)

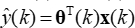

In questa formula, ts è il tempo di campionamento, e R(k) e L(k) sono i parametri che devono essere identificati. Eq (2)può essere scritto come segue: (3)

(3)

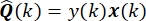

In questa formula,

Aggiungendo due elementi per il parametro vettore θ(k), il tempo di campionamento, ts, può essere eliminato per ottenere la resistenza, R(k). Quando uno qualsiasi degli avvolgimenti trifase si guasta, R(k) si discosta dal valore normale.

Un filtro adattivo può essere costruito da Eq (3)e l'errore di stima del filtro è il seguente: (4)

(4)

In questa formula, e(k) è un segnale casuale fluttuante. Quando e(k) è abbastanza piccolo, il valore stimato del filtro è ŷ(k). Infine, se può convergere all'output reale, y(k), del sistema, quindi il vettore parametro θ(k) converge ai parametri reali del sistema.

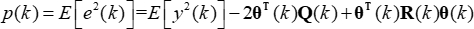

L'algoritmo LMS (Least Mean Square) prende l'errore quadratico medio minimo come criterio per realizzare la previsione e il filtraggio ottimali. Eseguire una regolazione iterativa automatica per rendere θ(k) convergono al valore reale del sistema. L'espressione della funzione di costo è la seguente: (5)

(5)

In questa formula,

Q(k) è il vettore di correlazione incrociata di y(k) e x(k). R(k) è la matrice di autocorrelazione del vettore di input.

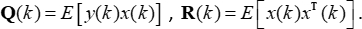

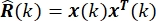

Secondo il metodo della discesa più ripida, la formula di ricorrenza per θ(k) l'approccio alla soluzione ottimale è il seguente: (6)

(6)

In questa formula, µ è la dimensione del passo variabile adattivo. Nel processo iterativo effettivo, i valori del punto di campionamento corrente vengono utilizzati per stimare Q(k) e R(k), che può essere espresso come e

e  .

.

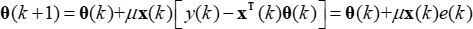

Quindi, l'algoritmo LMS può essere semplificato come segue: (7)

(7)

L'algoritmo LMS può fare θ(k) convergono gradualmente ai parametri reali del sistema.

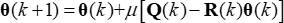

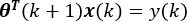

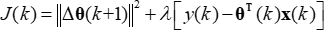

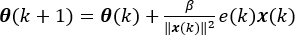

Nelle applicazioni pratiche, l'algoritmo NLMS viene solitamente utilizzato per superare la bassa velocità di convergenza dell'algoritmo LMS. Il vincolo dell'algoritmo NLMS è il seguente: (8)

(8)

Con l'uso del metodo del moltiplicatore di Lagrange per risolvere il problema dell'ottimizzazione vincolata, la funzione di costo è la seguente:

(9)

(9)

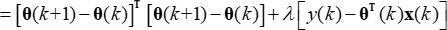

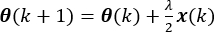

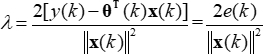

In questa formula,λ è il coefficiente di Lagrange. Per trovare il valore minimo di J(k), trova la derivata parziale di J(k) a θ(k) e impostarlo su 0. Calcolare la soluzione come segue: (10)

(10)

Mettere Eq (10) in Eq (8), e quindi ottenere la soluzione di λ come segue: (11)

(11) (12)

(12)

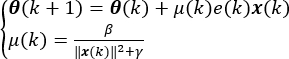

Al fine di controllare la variazione incrementale nel vettore del parametro, un fattore di passo, β, viene introdotto in questa formula e l'espressione è la seguente: (13)

(13)

Allo stesso tempo, al fine di evitare la difficoltà del calcolo numerico dovuta al piccolo vettore di input, una costante positiva relativamente piccola, γ, viene introdotto. Li et al. hanno dimostrato che quando 0 < β < 2 and 0 < γ < 1, the NLMS algorithm can achieve better convergence effects16. L'espressione finale è la seguente: (14)

(14) - Programmare l'algoritmo di stima della velocità di rotazione in un file M, che può essere chiamato in fase di esecuzione.

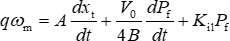

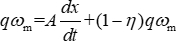

NOTA: la derivazione dell'algoritmo di stima della velocità di rotazione è mostrata qui. L'equazione di flusso dell'attuatore può essere scritta come segue: (15)

(15)

Quando l'unità idraulica funziona in condizioni normali, la perdita totale di flusso, Qf, causata dalla compressione e dalla perdita di olio può essere approssimativamente espressa come segue: (16)

(16)

In questa formula, η è l'efficienza volumetrica dell'EHA.

Pertanto, la relazione analitica approssimativa tra la velocità, ωm, e lo spostamento, x, può essere ottenuta come segue: (17)

(17)

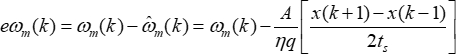

L'equazione dell'errore di stima della velocità di rotazione discretizzata è la seguente:

In questa formula, eωm(k) è l'errore di velocità di rotazione stimato e è la velocità di rotazione stimata. Le variazioni di eωm(k) riflettono le condizioni di lavoro dell'unità idraulica. Quando eωm(k) si discosta improvvisamente dal valore normale, significa che le condizioni dell'unità idraulica sono anormali, il che può essere utilizzato per rilevare guasti idraulici online.

è la velocità di rotazione stimata. Le variazioni di eωm(k) riflettono le condizioni di lavoro dell'unità idraulica. Quando eωm(k) si discosta improvvisamente dal valore normale, significa che le condizioni dell'unità idraulica sono anormali, il che può essere utilizzato per rilevare guasti idraulici online. - Costruire il modulo di iniezione guasti e fornire interruttori di iniezione guasti (Figura 2E, F), che possono decidere se iniettare un guasto.

- Impostare i parametri del modello di simulazione in base alla tabella 1 facendo doppio clic sul componente specifico in ciascun sottomodello.

- Programmare il software di disegno, che può disegnare curve di simulazione dopo aver completato un gruppo di esperimenti.

2. Simulazione dei metodi di rilevamento dei guasti

- Dare un comando di posizione, che è una sinusoide con un'ampiezza di 0,01 m e una frequenza di 1 Hz.

- Accedete al menu MODELLAZIONE (MODELING) e fate clic sul pulsante Impostazioni modello (Model Settings). Impostare i parametri dell'operazione di simulazione: un'ora di inizio di 0 s, un'ora di arresto di 6 s, il tipo come passo variabile e il solutore come automatico.

- Fare doppio clic sugli interruttori di inserimento guasti per impostare il modello in modo che funzioni in una condizione di assenza di errore.

- Fare clic sul pulsante Esegui per eseguire la simulazione e ricevere i risultati della condizione di non errore.

- Eseguire il software di disegno per disegnare la curva dello spostamento dello stelo del pistone.

- Fare doppio clic sull'interruttore di guasto elettromeccanico dell'inserto per iniettare un guasto elettromeccanico a 3 s, che imposta la resistenza a 1.000 Ω per simulare un guasto a circuito aperto degli avvolgimenti del motore.

- Ripetere i passaggi 2.4 e 2.5 per ottenere i risultati per la condizione di guasto elettromeccanico. Eseguire il software di disegno per disegnare le curve dello spostamento dello stelo del pistone e la resistenza identificata.

- Ruotare l'interruttore di guasto idraulico dell'inserto per iniettare un guasto idraulico a 3 s, che aumenta il valore di perdita a 2,5 × 10−9 (m3/s)/Pa per simulare un guasto dell'unità idraulica.

- Ripetere i passaggi 2.3 e 2.4 per ottenere i risultati per la condizione di guasto idraulico. Eseguire il software di disegno per disegnare le curve dello spostamento dello stelo del pistone e i risultati della stima della velocità di rotazione.

3. Istituzione della piattaforma sperimentale (Figura 3)

- Impostare il PC, l'EHA e il servocontroller in posizione. L'EHA è mostrato nella Figura 4 e il servocontrollore è mostrato nella Figura 5.

- Cablare le parti elettriche.

- Collegare i sensori EHA alle porte del sensore per il servocontroller tramite diverse spine aeronautiche.

- Collegare la porta di azionamento del motore EHA alla porta dell'inverter per il servocontroller tramite la spina aeronautica.

- Collegare il servo controller all'alimentazione di controllo e alla potenza dell'azionamento tramite la spina aeronautica.

ATTENZIONE: Spegnere temporaneamente la tensione per sicurezza.

- Stabilire la comunicazione tra il servocontroller e il PC.

- Aprire l'interfaccia software host (Figura 6) sul PC.

- Collegare il PC e il servocontroller tramite un cavo seriale da 422 a USB per configurare la comunicazione.

- Fornire alimentazione di controllo al servocontrollore. La tensione di alimentazione di controllo è 24 V DC.

- Selezionare la porta seriale appropriata dalla finestra a discesa VISA Resource Name nel software.

NOTA: se la comunicazione non viene stabilita correttamente, controllare il cavo o riavviare il software fino a quando non viene stabilita la comunicazione RS422. - Fare clic sul pulsante Esegui per avviare il software.

- Osservare l'area di ricezione e le curve corrispondenti del software per determinare se la funzione di ricezione dei dati è normale. Fare clic sul pulsante Elettrovalvola 1 per osservare se l'elettrovalvola ha un suono di estrazione e determinare se la funzione di trasmissione dei dati è normale.

4. Esperimento per il metodo di rilevamento dei guasti

- Fornire alimentazione al servocontroller e impostare la tensione su 50 V DC.

NOTA: Un funzionamento a sottotensione a 50 V CC garantisce un lavoro sicuro poiché il sistema è privo di carico. - Fare clic sul pulsante EHA Switch sul software per impostare l'EHA su uno stato di esecuzione. Fare clic sul pulsante Registro dati per avviare la registrazione dei dati . I dati registrati includono la posizione effettiva, la posizione target, la velocità effettiva, la velocità target, la corrente del bus, la tensione, ecc.

- Condurre una pre-esecuzione per l'EHA. Dare comandi di posizione sul software, che includono un passo di +0,005 m e -0,005 m. Osservare se l'EHA funziona normalmente.

ATTENZIONE: se l'EHA non funziona normalmente, controllare l'errore immediatamente prima di continuare l'esperimento. - Dare un comando di posizione sul software, che è una sinusoide con un'ampiezza di 0,01 m e una frequenza di 1 Hz.

- Osservare se la resistenza identificata e la velocità di rotazione stimata sono coerenti con i valori in condizioni operative senza guasti.

- Se il risultato è corretto, riportare il comando position allo stato originale. Fare clic sul pulsante EHA Switch per arrestare l'EHA e interrompere l'alimentazione dell'unità, arrestare il software del computer host e interrompere la comunicazione tra il servocontroller e il PC.

- Esporta i dati sperimentali, analizza i dati e disegna curve dei risultati sperimentali utilizzando il software di disegno.

- Analizzare i risultati sperimentali e confrontarli con i risultati della simulazione per trarre conclusioni.

Risultati

Nella simulazione, la posizione effettiva e la curva di posizione target dello stelo del pistone EHA nella condizione di assenza di guasto sono mostrate nella Figura 7. Secondo la curva, il sistema funzionava normalmente, con buone caratteristiche dinamiche. La posizione effettiva e la curva di posizione target dello stelo del pistone EHA nella condizione di iniezione elettromeccanica del guasto sono mostrate nella Figura 8. Secondo la curva, il sistema non è s...

Discussione

Quando si conducono queste fasi sperimentali, era importante garantire la capacità in tempo reale dell'algoritmo al fine di ottenere risultati di calcolo accurati. Il rumore bianco nel processo di acquisizione del segnale è stato adottato per simulare le caratteristiche del sensore reale al fine di rendere la simulazione più vicina alla realtà. Nelle simulazioni e negli esperimenti, sono stati applicati filtri a media mobile per ridurre la fluttuazione della resistenza identificata e la velocità di rotazione stimata...

Divulgazioni

Gli autori dichiarano di non avere interessi finanziari concorrenti noti o relazioni personali che potrebbero influenzare il lavoro riportato in questo articolo.

Riconoscimenti

Questo lavoro è stato supportato dal Chinese Civil Aircraft Project (No. MJ-2017-S49) e dalla Cina

Fondazione scientifica post-dottorato (n. 2021M700331).

Materiali

| Name | Company | Catalog Number | Comments |

| LabVIEW | NI | NI LabVIEW 2018 | |

| Matlab/SIMULINK | MathWorks.Inc | R2020a | |

| Personal Computer | Lenovo | Y7000 2020H | |

| 24V Switching Power Supply | ECNKO | S-250-24 | |

| Programmable Current Source | Greens Pai | GDP-50-30 |

Riferimenti

- Fu, Y., et al. Review on design method of electro-hydrostatic actuator. Journal of Beijing University of Aeronautics and Astronautics. 43 (10), 1939-1952 (2017).

- Qi, H., et al. Modelling and simulation of a novel dual-redundancy electro-hydrostatic actuator. 2015 International Conference on Fluid Power and Mechatronics (FPM) IEEE. , 270-275 (2015).

- Chao, Q., et al. Integrated slipper retainer mechanism to eliminate slipper wear in high-speed axial piston pumps. Frontiers of Mechanical Engineering. 17, (2022).

- Yoo, M., et al. A resilience measure formulation that considers sensor faults. Reliability Engineering& System Safety. 199, 106393 (2019).

- Fang, J., et al. Online inverter fault diagnosis of buck-converter BLDC motor combinations. IEEE Transactions on Power Electronics. 30 (5), 2674-2688 (2015).

- Lisnianski, A., et al. Power system structure optimization subject to reliability constraints. Electric Power Systems Research. 39 (2), 145-152 (1996).

- Fu, T., Wang, L., Qi, H., Liu, H. Fault diagnosis and management of electric hydrostatic actuator. Machine Tool & Hydraulics. 38 (9), 120-124 (2010).

- Maddahi, A., Kinsner, W., Sepehri, N. Internal leakage detection in electrohydrostatic actuators using multiscale analysis of experimental data. IEEE Transactions on Instrumentation and Measurement. 65 (12), 2734-2747 (2016).

- Guo, S., et al. Hydraulic piston pump in civil aircraft: Current status, future directions and critical technologies. Chinese Journal of Aeronautics. 33 (01), 16-30 (2020).

- Jackson, E. Real-time model-based fault detection and diagnosis for automated systems. IEEE Industry Applications Society Dynamic Modeling Control Applications for Industry Workshop. , 26-28 (1997).

- Alcorta, G. E., Zolghadri, A., Goupil, P. A novel non-linear observer-based approach to oscillatory failure detection. 2009 European Control Conference (ECC). , 1901-1906 (2009).

- Castaldi, P., et al. Design of residual generators and adaptive filters for the FDI of aircraft model sensors. Control Engineering Practice. 18 (5), 449-459 (2010).

- Zhu, P., Dong, W., Mao, Y., Shi, H., Ma, X. Kernel adaptive filtering multiple-model actuator fault diagnostic for multi-effectors aircraft. 2019 12th Asian Control Conference (ASCC). , 1489-1494 (2019).

- Hidayat, R., Ramady, G. D., Lestari, N. S., Mahardika, A. G., Fadriani, H. Optimization of normalized least mean square algorithm of smart antenna beamforming for interference mitigation. Journal of Physics: Conference Series. 1783, 012085 (2021).

- Fu, J., et al. Modelling and simulation of flight control electromechanical actuators with special focus on model architecting, multidisciplinary effects and power flows. Chinese Journal of Aeronautics. 30 (1), 47-65 (2017).

- Li, Z., et al. New normalized LMS adaptive filter with a variable regularization factor. Journal of Systems Engineering and Electronics. 30 (2), 259-269 (2019).

Ristampe e Autorizzazioni

Richiedi autorizzazione per utilizzare il testo o le figure di questo articolo JoVE

Richiedi AutorizzazioneThis article has been published

Video Coming Soon