É necessária uma assinatura da JoVE para visualizar este conteúdo. Faça login ou comece sua avaliação gratuita.

Method Article

Projeto e Aplicação de um Método de Detecção de Faltas Baseado em Filtros Adaptativos e Estimativa de Velocidade de Rotação para um Atuador Eletro-Hidrostático

Neste Artigo

Resumo

Neste artigo, um filtro adaptativo baseado em um algoritmo de mínimos quadrados médios normalizados (NLMS) e um método de estimativa da velocidade de rotação são introduzidos para detectar as falhas elétricas e hidráulicas do atuador eletro-hidrostático (EHA). A eficácia e a viabilidade dos métodos supracitados são verificadas através de simulações e experimentos.

Resumo

O atuador eletro-hidrostático (EHA) é um promissor aparelho de atuação utilizado em sistemas de controle de voo para aeronaves mais elétricas (MEA) devido à sua alta densidade de potência e baixa manutenção. Como a confiabilidade do sistema diminui com o aumento da complexidade, a detecção de falhas está se tornando cada vez mais importante. Neste trabalho, um filtro adaptativo foi projetado com base em um algoritmo de mínimos quadrados médios normalizados (NLMS), que poderia identificar a resistência dos enrolamentos do motor on-line para detectar falhas elétricas no EHA. Adicionalmente, com base na relação analítica entre velocidade de rotação e deslocamento, um método de estimativa da velocidade de rotação foi projetado. Comparando a velocidade de rotação real com a estimada, falhas hidráulicas puderam ser detectadas. Para verificar a eficácia do método supracitado, foi aplicado um software para a modelagem e simulações, que incluíram injeção e detecção de falhas. Com base nisso, uma plataforma experimental foi construída e, em seguida, submetida a uma série de experimentos de validação. Os resultados indicam que o método de detecção de faltas tem o potencial de detectar falhas elétricas e hidráulicas em um EHA.

Introdução

O atuador eletro-hidrostático (EHA) é um componente chave para o controle de voo em aeronaves mais elétricas (MEA). A estrutura típica de um EHA é mostrada na Figura 1. Sua estrutura compacta garante alta densidade de potência, baixa manutenção e maior tolerância a falhas e segurança em comparação com o servo atuador hidráulico tradicional (HSA)1. No entanto, a confiabilidade atual do EHA não pode atender aos requisitos práticos de mais aeronaves elétricas2. Como resultado, a tecnologia de redundância foi introduzida no design do EHA. Para maximizar a eficácia da tecnologia de redundância, o status operacional do sistema deve ser monitorado por um método de detecção de falhas3. De acordo com o local onde a falha ocorre, os modos de falha do EHA podem ser divididos em falhas do servo controlador e falhas da unidade de controle de potência (PCU). As falhas de PCU podem ser divididas em falhas de sensor, falhas de unidade eletromecânica e falhas de unidade hidráulica. O mecanismo de falha do servo controlador tem pouca relação com o corpo do EHA, e a probabilidade de falha do sensor é muito menor do que a do componente4 do equipamento. Portanto, focamos nas falhas da unidade eletromecânica e da unidade hidráulica neste artigo.

As falhas da unidade eletromecânica incluem falhas no módulo de acionamento do motor e falhas no motor CC sem escova (BLDCM). Geralmente, a probabilidade de uma falha eletrônica de acionamento de potência (PDE) (por exemplo, uma falha de curto-circuito, uma falha de circuito aberto) é relativamente alta. Quando ocorre uma falha de curto-circuito, a corrente PDE aumenta acentuadamente em um curto período de tempo, causando consequências graves, como o desligamento do motor ou danos aos componentes elétricos. Embora o motor possa manter seu estado de funcionamento após a ocorrência de uma falha de circuito aberto, a sobrecorrente e a sobretensão para os outros componentes elétricos ainda são inevitáveis, e falhas secundárias podem consequentemente acontecer5. Quanto aos BLDCMs, os enrolamentos do motor são mais propensos a falhas por curto-circuito ou circuito aberto6. O PDE na unidade eletromecânica é conectado em série com os enrolamentos do motor correspondentes. O método de detecção de falhas projetado para os enrolamentos do motor também é eficaz ao lidar com falhas no PDE. Portanto, falhas na unidade eletromecânica, incluindo tanto no motor quanto no PDE, devem ser detectadas on-line.

As falhas da unidade hidráulica incluem ocorrências de falha na bomba de pistão de deslocamento fixo, no bloco de válvula integrado e no cilindro de acionamento7. A bomba de pistão da EHA é composta por pistões, placas de lavagem e placas de válvula; Danos à vedação e desgaste da placa valvar são as principais formas de falha8. Esses dois modos de falha aumentam o vazamento da bomba. Mudanças anormais no fluxo de saída e na pressão se seguem e, eventualmente, levam a uma diminuição na velocidade do cilindro de acionamento e a uma redução no desempenho servo do sistema. Os modos de falha do bloco de válvula integrado incluem uma falha de reservatório pressurizado, uma falha de válvula de retenção, uma falha de válvula de alívio e uma falha de válvula de seleção de modo. O reservatório pressurizado geralmente adota um design auto-impulsionável com alta confiabilidade. Quando ocorre uma falha, no entanto, a pressão de carga insuficiente causa cavitação da bomba, resultando em fluxo de saída anormal. Fadiga da mola, desgaste de componentes e deformação são modos de falha comuns nas válvulas de retenção e válvulas de alívio. Uma falha na válvula de retenção apresenta-se como um vazamento reverso, que leva diretamente a um fluxo anormal. Uma falha na válvula de alívio leva a uma função de proteção inválida, resultando em pressão anormal. As falhas comuns da válvula de seleção de modo são falha da mola de retorno e bobinas de fio quebradas. O primeiro causa a comutação em corrente do estado de trabalho, levando a um movimento anormal do cilindro de atuação. Uma falha no cilindro de acionamento resulta em uma diminuição na precisão do controle de posição e no desempenho dinâmico. Em resumo, falhas nas unidades hidráulicas causam vazão e pressão anormais9. Como o fluxo e a velocidade de rotação do motor são aproximadamente proporcionais em um sistema EHA, a velocidade de rotação pode ser monitorada on-line para detectar fluxo e pressão anormais devido a falhas repentinas.

Os métodos de detecção de falhas correspondentes destinados às falhas de unidade eletromecânica e falhas de unidade hidráulica mencionadas anteriormente precisam ser projetados. Os métodos para detecção de faltas em um sistema eletromecânico incluem principalmente a estimativa do estado e a identificação deparâmetros10. Um observador de estado é construído com base em um modelo matemático do sistema que faz uma estimativa de estado e determina falhas analisando a sequência residual gerada pelo observador. Alcorta e col. propuseram um observador não-linear simples e novo com dois termos de correção para detecção de falhas de vibração em aeronaves comerciais, o que é altamente eficaz11. No entanto, esse tipo de método deve resolver o problema de robustez do observador. Em outras palavras, ele deve suprimir as mudanças na sequência residual causadas por informações não falhas, como erro de modelo ou distúrbios externos. Além disso, esse método geralmente requer informações de modelo muito precisas, o que geralmente é difícil de coletar em aplicações práticas de engenharia.

O método de identificação de parâmetros emprega certos algoritmos para identificar os parâmetros importantes no sistema. Quando ocorre uma falha, o valor do parâmetro correspondente também é alterado. Portanto, falhas podem ser detectadas detectando uma alteração nos parâmetros. O método de identificação de parâmetros não requer o cálculo da sequência residual, de modo que pode evitar o efeito de distúrbios na precisão da detecção. O filtro adaptativo tem sido amplamente utilizado na identificação de parâmetros devido à sua fácil implementação e desempenho estável, sendo um método favorável e viável para detecção de falhaseletromecânicas12. Zhu e col. propuseram um novo método de detecção de falhas de estimativa adaptativa multimodelo baseado em filtros adaptativos do kernel, que realiza a estimativa do valor real do estado de voo e a detecção de falhas do atuador on-line com bom desempenho13.

Referindo-se à pesquisa anterior, métodos de detecção de falhas correspondentes foram projetados. A resistência dos enrolamentos muda abruptamente quando ocorrem falhas elétricas, como falhas de circuito aberto ou falhas de curto-circuito. Portanto, um filtro adaptativo foi projetado com base em um algoritmo NLMS para identificar a resistência dos enrolamentos, o que pode determinar se ocorreu uma falha elétrica. A combinação de um filtro adaptativo com um algoritmo NLMS para minimizar a mudança do vetor de parâmetros leva a um efeito de convergência melhor e mais rápido14. Para falhas de unidades hidráulicas, um algoritmo de estimativa da velocidade de rotação foi proposto com base na clara relação analítica entre a velocidade de rotação da bomba e a posição do cilindro atuante. As falhas hidráulicas do EHA foram detectadas on-line comparando-se a velocidade de rotação estimada com a velocidade real em tempo real.

Neste trabalho, um método de teste combinando simulações e experimentos foi adotado. Primeiramente, foi construído um modelo matemático do EHA e realizada uma simulação para o método de detecção de falhas proposto. A simulação incluiu a verificação dos métodos de detecção em condições de não falha e injeção de falta. Em seguida, o método de detecção de falhas foi realizado no servo controlador real. Finalmente, os resultados das simulações e experimentos foram analisados e comparados para avaliar a eficácia do método de detecção de faltas.

Protocolo

1. Estabelecimento do modelo de simulação EHA

- Abra o software de simulação em um PC.

- Construir o modelo de simulação para o EHA (Figura 2), de acordo com as equações matemáticas do modelo EHA15, e conduzir um PI de três loops como controlador. Encapsular o módulo hidráulico (Figura 2C), o módulo elétrico (Figura 2B) e o controlador (Figura 2B, D) em três submodelos.

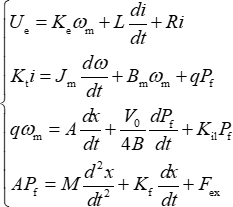

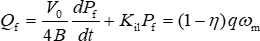

NOTA: As equações matemáticas do modelo EHA são as seguintes na Eq (1): (1)

(1)

Nesta equação, U e é a tensão da armadura, K e é o coeficiente de força eletromotriz posterior do motor, ωm é a velocidade de rotação do motor, L é a indutância equivalente da armadura, i é a corrente do enrolamento, R é a resistência do enrolamento, Kt é o coeficiente de torque do motor, J m é o momento de inércia do rotor, Bm é o coeficiente de atrito do motor, q é o deslocamento da bomba, Pf é a diferença de pressão entre as duas câmaras no cilindro hidráulico, A é a área efetiva do pistão, x é a posição da haste do pistão, V0 é o volume efetivo da cavidade do cilindro hidráulico, B é o módulo de massa do óleo hidráulico, K il é o coeficiente de vazamento interno total do sistema, M é a massa do pistão e da carga, Kf é o coeficiente de amortecimento viscoso do cilindro hidráulico e Fex é a força de carga externa. - Programe o filtro adaptável com base em um algoritmo NLMS em um arquivo M, que pode ser chamado em tempo de execução.

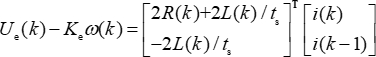

Observação : A derivação do filtro adaptável com base no algoritmo NLMS é mostrada aqui. As falhas eletromecânicas podem ser julgadas identificando-se a resistência do enrolamento, e a equação do motor discretizado é a seguinte: (2)

(2)

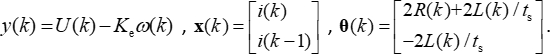

Nesta fórmula, ts é o tempo de amostragem, e R(k) e L(k) são os parâmetros que precisam ser identificados. Qe (2)pode ser escrito da seguinte forma: (3)

(3)

Nesta fórmula,

Adicionando dois itens para o parâmetro vetor θ(k), o tempo de amostragem, ts, pode ser eliminado para obter a resistência, R(k). Quando qualquer um dos enrolamentos trifásicos falhar, R(k) desvia-se do valor normal.

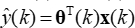

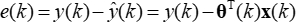

Um filtro adaptativo pode ser construído a partir de Qe (3), e o erro de estimativa do filtro é o seguinte: (4)

(4)

Nesta fórmula, e(k) é um sinal aleatório flutuante. Quando e(k) é pequeno o suficiente, o valor estimado do filtro é ŷ(k). Finalmente, se puder convergir para o resultado real, y(k), do sistema, em seguida, o parâmetro vetor θ(k) converge para os parâmetros reais do sistema.

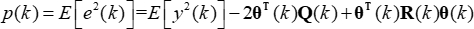

O algoritmo do mínimo quadrado médio (LMS) toma o erro quadrático médio mínimo como critério para realizar a previsão e filtragem ideais. Execute um ajuste iterativo automático para fazer θ(k) convergem para o verdadeiro valor do sistema. A expressão da função custo é a seguinte: (5)

(5)

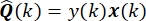

Nesta fórmula,

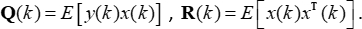

Q(k) é o vetor de correlação cruzada de y(k) e x(k). R(k) é a matriz de autocorrelação do vetor de entrada.

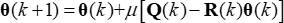

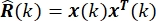

De acordo com o método de descida mais íngreme, a fórmula de recorrência para θ(k) aproximando-se da solução ótima é a seguinte: (6)

(6)

Nesta fórmula, µ é o tamanho do passo variável adaptável. No processo iterativo real, os valores do ponto de amostragem atual são usados para estimar Q(k) e R(k), que pode ser expresso como e

e  .

.

Em seguida, o algoritmo LMS pode ser simplificado da seguinte maneira: (7)

(7)

O algoritmo LMS pode fazer θ(k) convergem gradualmente para os parâmetros reais do sistema.

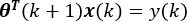

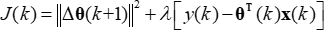

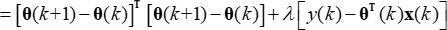

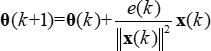

Em aplicações práticas, o algoritmo NLMS é geralmente usado para superar a lenta velocidade de convergência do algoritmo LMS. A restrição do algoritmo NLMS é a seguinte: (8)

(8)

Com o uso do método multiplicador de Lagrange para resolver o problema de otimização restrita, a função custo é a seguinte:

(9)

(9)

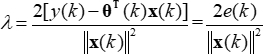

Nesta fórmula,λ é o coeficiente de Lagrange. Para encontrar o valor mínimo de J(k), encontrar a derivada parcial de J(k) para θ(k) e defina-o igual a 0. Calcule a solução da seguinte forma: (10)

(10)

Pôr Qe (10) em Qe (8)e, em seguida, obter a solução de λ como segue: (11)

(11) (12)

(12)

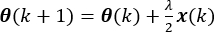

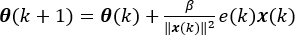

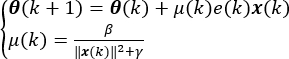

Para controlar a mudança incremental no vetor de parâmetros, um fator de passo, β, é introduzido nesta fórmula, e a expressão é a seguinte: (13)

(13)

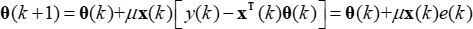

Ao mesmo tempo, a fim de evitar a dificuldade de cálculo numérico devido ao pequeno vetor de entrada, uma constante positiva relativamente pequena, γ, é introduzido. provaram que quando 0 < β < 2 and 0 < γ < 1, the NLMS algorithm can achieve better convergence effects16. A expressão final é a seguinte: (14)

(14) - Programe o algoritmo de estimativa de velocidade de rotação em um arquivo M, que pode ser chamado em tempo de execução.

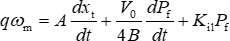

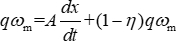

NOTA: A derivação do algoritmo de estimativa de velocidade de rotação é mostrada aqui. A equação de fluxo do atuador pode ser escrita da seguinte forma: (15)

(15)

Quando a unidade hidráulica está trabalhando em condições normais, a perda total de vazão, Qf, causada por compressão e vazamento de óleo pode ser aproximadamente expressa da seguinte forma: (16)

(16)

Nessa fórmula, η é a eficiência volumétrica do EHA.

Assim, a relação analítica aproximada entre a velocidade, ωm, e o deslocamento, x, pode ser obtida da seguinte forma: (17)

(17)

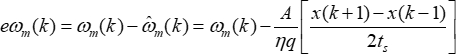

A equação do erro de estimativa da velocidade de rotação discretizada é a seguinte:

Nesta fórmula, eωm(k) é o erro estimado da velocidade de rotação e é a velocidade de rotação estimada. As alterações em eωm(k) reflectem as condições de funcionamento da unidade hidráulica. Quando eωm(k) se desvia repentinamente do valor normal, significa que a condição da unidade hidráulica é anormal, o que pode ser usado para detectar falhas hidráulicas on-line.

é a velocidade de rotação estimada. As alterações em eωm(k) reflectem as condições de funcionamento da unidade hidráulica. Quando eωm(k) se desvia repentinamente do valor normal, significa que a condição da unidade hidráulica é anormal, o que pode ser usado para detectar falhas hidráulicas on-line. - Crie o módulo de injeção de falhas e forneça interruptores de injeção de falhas (Figura 2E, F), que podem decidir se uma falha deve ser injetada.

- Defina os parâmetros do modelo de simulação de acordo com a Tabela 1 clicando duas vezes no componente específico em cada submodelo.

- Programe o software de desenho, que pode desenhar curvas de simulação após completar um grupo de experimentos.

2. Simulação dos métodos de detecção de falhas

- Dê um comando de posição, que é um sinusóide com uma amplitude de 0,01 m e uma frequência de 1 Hz.

- Entre no menu MODELAGEM e clique no botão Configurações do modelo . Defina os parâmetros de operação de simulação: uma hora de início de 0 s, uma hora de parada de 6 s, o Type como etapa variável e o solver como auto.

- Clique duas vezes nas opções de injeção de falha para definir o modelo para funcionar em uma condição sem falha.

- Clique no botão Executar para executar a simulação e receber os resultados da condição sem falha.

- Execute o software de desenho para desenhar a curva do deslocamento da haste do pistão.

- Clique duas vezes no interruptor de falha eletromecânica de inserção para injetar uma falha eletromecânica em 3 s, que define a resistência para 1.000 Ω para simular uma falha de circuito aberto dos enrolamentos do motor.

- Repita as etapas 2.4 e 2.5 para obter os resultados para a condição de falha eletromecânica. Execute o software de desenho para desenhar as curvas do deslocamento da haste do pistão e a resistência identificada.

- Gire o interruptor de falha hidráulica da pastilha para injetar uma falha hidráulica em 3 s, o que aumenta o valor de vazamento para 2,5 × 10−9 (m3/s)/Pa para simular uma falha de unidade hidráulica.

- Repita as etapas 2.3 e 2.4 para obter os resultados da condição de falha hidráulica. Execute o software de desenho para desenhar as curvas do deslocamento da haste do pistão e os resultados da estimativa da velocidade de rotação.

3. Estabelecimento da plataforma experimental (Figura 3)

- Posicione o PC, o EHA e o servo controlador. O EHA é mostrado na Figura 4, e o servo controlador é mostrado na Figura 5.

- Conecte as partes elétricas.

- Conecte os sensores EHA às portas do sensor para o servocontrolador através de vários plugues de aviação.

- Conecte a porta de acionamento do motor EHA à porta do inversor para o servo controlador através do plugue de aviação.

- Conecte o servo controlador à potência de controle e à alimentação da unidade através do plugue de aviação.

CUIDADO: Desligue a tensão temporariamente por segurança.

- Estabeleça a comunicação entre o servo controlador e o PC.

- Abra a interface do software host (Figura 6) no PC.

- Conecte o PC e o servo controlador através de um cabo serial 422-to-USB para configurar a comunicação.

- Fornecer potência de controle para o servo controlador. A tensão de alimentação de controle é de 24 V DC.

- Selecione a porta serial apropriada na janela suspensa Nome do recurso VISA no software.

Observação : se a comunicação não for estabelecida com êxito, verifique o cabo ou reinicie o software até que a comunicação RS422 seja estabelecida. - Clique no botão Executar para iniciar o software.

- Observe a área de recebimento e as curvas correspondentes do software para determinar se a função de recebimento de dados é normal. Clique no botão Solenoid Valve 1 para observar se a válvula solenoide tem um som pull-in e determinar se a função de transmissão de dados é normal.

4. Experiência para o método de detecção de falhas

- Forneça energia de acionamento para o servo controlador e ajuste a tensão para 50 V DC.

NOTA: Uma operação de subtensão de 50 V DC garante um trabalho seguro, uma vez que o sistema está livre de carga. - Clique no botão EHA Switch no software para definir o EHA em um estado de execução. Clique no botão Log de dados para iniciar o log de dados. Os dados registrados incluem a posição real, a posição alvo, a velocidade real, a velocidade alvo, a corrente de barramento, a tensão, etc.

- Realizar uma pré-corrida para o EHA. Dê comandos de posição no software, que incluem um degrau de +0,005 m e -0,005 m. Observe se o EHA está agindo normalmente.

CUIDADO: Se o EHA não funcionar normalmente, verifique o erro imediatamente antes de continuar este experimento. - Dê um comando de posição no software, que é um sinusóide com uma amplitude de 0,01 m e uma frequência de 1 Hz.

- Observe se a resistência identificada e a velocidade de rotação estimada são consistentes com os valores em condições de operação sem falha.

- Coloque o comando position de volta ao estado original se o resultado estiver correto. Clique no botão EHA Switch para parar o EHA e cortar a energia da unidade, parar o software do computador host e interromper a comunicação entre o servo controlador e o PC.

- Exporte os dados experimentais, analise os dados e desenhe curvas dos resultados experimentais usando um software de desenho.

- Analise os resultados experimentais e compare-os com os resultados da simulação para tirar conclusões.

Resultados

Na simulação, a posição real e a curva de posição do alvo da haste do pistão EHA na condição de não falha são mostradas na Figura 7. De acordo com a curva, o sistema estava operando normalmente, com boas características dinâmicas. A posição real e a curva de posição alvo da haste do pistão EHA na condição de injeção de falha eletromecânica são mostradas na Figura 8. De acordo com a curva, o sistema não conseguiu rastrear o alvo com preci...

Discussão

Ao conduzir essas etapas experimentais, foi importante garantir a capacidade em tempo real do algoritmo para obter resultados precisos de cálculo. O ruído branco no processo de aquisição do sinal foi adotado para simular as características do sensor real, a fim de tornar a simulação mais próxima da realidade. Nas simulações e experimentos, filtros de média móvel foram aplicados para reduzir a flutuação na resistência identificada e a velocidade de rotação estimada, o que tornou as características de fal...

Divulgações

Os autores declaram não ter interesses financeiros concorrentes conhecidos ou relações pessoais que possam influenciar o trabalho relatado neste artigo.

Agradecimentos

Este trabalho foi apoiado pelo Projeto de Aeronaves Civis Chinesas (No. MJ-2017-S49) e pela China

Fundação de Ciências Pós-Doutorais (No. 2021M700331).

Materiais

| Name | Company | Catalog Number | Comments |

| LabVIEW | NI | NI LabVIEW 2018 | |

| Matlab/SIMULINK | MathWorks.Inc | R2020a | |

| Personal Computer | Lenovo | Y7000 2020H | |

| 24V Switching Power Supply | ECNKO | S-250-24 | |

| Programmable Current Source | Greens Pai | GDP-50-30 |

Referências

- Fu, Y., et al. Review on design method of electro-hydrostatic actuator. Journal of Beijing University of Aeronautics and Astronautics. 43 (10), 1939-1952 (2017).

- Qi, H., et al. Modelling and simulation of a novel dual-redundancy electro-hydrostatic actuator. 2015 International Conference on Fluid Power and Mechatronics (FPM) IEEE. , 270-275 (2015).

- Chao, Q., et al. Integrated slipper retainer mechanism to eliminate slipper wear in high-speed axial piston pumps. Frontiers of Mechanical Engineering. 17, (2022).

- Yoo, M., et al. A resilience measure formulation that considers sensor faults. Reliability Engineering& System Safety. 199, 106393 (2019).

- Fang, J., et al. Online inverter fault diagnosis of buck-converter BLDC motor combinations. IEEE Transactions on Power Electronics. 30 (5), 2674-2688 (2015).

- Lisnianski, A., et al. Power system structure optimization subject to reliability constraints. Electric Power Systems Research. 39 (2), 145-152 (1996).

- Fu, T., Wang, L., Qi, H., Liu, H. Fault diagnosis and management of electric hydrostatic actuator. Machine Tool & Hydraulics. 38 (9), 120-124 (2010).

- Maddahi, A., Kinsner, W., Sepehri, N. Internal leakage detection in electrohydrostatic actuators using multiscale analysis of experimental data. IEEE Transactions on Instrumentation and Measurement. 65 (12), 2734-2747 (2016).

- Guo, S., et al. Hydraulic piston pump in civil aircraft: Current status, future directions and critical technologies. Chinese Journal of Aeronautics. 33 (01), 16-30 (2020).

- Jackson, E. Real-time model-based fault detection and diagnosis for automated systems. IEEE Industry Applications Society Dynamic Modeling Control Applications for Industry Workshop. , 26-28 (1997).

- Alcorta, G. E., Zolghadri, A., Goupil, P. A novel non-linear observer-based approach to oscillatory failure detection. 2009 European Control Conference (ECC). , 1901-1906 (2009).

- Castaldi, P., et al. Design of residual generators and adaptive filters for the FDI of aircraft model sensors. Control Engineering Practice. 18 (5), 449-459 (2010).

- Zhu, P., Dong, W., Mao, Y., Shi, H., Ma, X. Kernel adaptive filtering multiple-model actuator fault diagnostic for multi-effectors aircraft. 2019 12th Asian Control Conference (ASCC). , 1489-1494 (2019).

- Hidayat, R., Ramady, G. D., Lestari, N. S., Mahardika, A. G., Fadriani, H. Optimization of normalized least mean square algorithm of smart antenna beamforming for interference mitigation. Journal of Physics: Conference Series. 1783, 012085 (2021).

- Fu, J., et al. Modelling and simulation of flight control electromechanical actuators with special focus on model architecting, multidisciplinary effects and power flows. Chinese Journal of Aeronautics. 30 (1), 47-65 (2017).

- Li, Z., et al. New normalized LMS adaptive filter with a variable regularization factor. Journal of Systems Engineering and Electronics. 30 (2), 259-269 (2019).

Reimpressões e Permissões

Solicitar permissão para reutilizar o texto ou figuras deste artigo JoVE

Solicitar PermissãoThis article has been published

Video Coming Soon

Copyright © 2025 MyJoVE Corporation. Todos os direitos reservados