Method Article

通过雕刻包含可重入和双重入的腔或柱的气体镶入微纹理来渲染 SiO2/Si 曲面全功能性

摘要

本作品提出了微加工方案,用于使用光刻和干蚀刻在SiO 2/Si晶圆上实现具有可重入和双重入型的腔和柱。产生的微纹理表面表现出显著的液体排斥性,其特点是在润湿液体下对空气进行长期粘固,尽管二氧化硅具有固有的润湿性。

摘要

我们提供微制造方案,通过在液体上创建气体诱印微纹理 (GEM),使内在润湿材料排斥液体(全防性),这些纹理由具有重入和双重重入特征的腔和柱组成。具体来说,我们使用SiO2/Si作为模型系统,并共享二维(2D)设计、光刻、各向异性/各向异性蚀刻技术、热氧化物生长、食人鱼清洁和存储实现这些微纹理的协议。尽管传统观点表明,粗加工内在润湿表面([o< 90])使它们更加润湿([r<]<<90°),但尽管基材具有固有的润湿性,但GEM仍表现出液体排斥。 例如,尽管水/空气系统具有二氧化硅的可润性,而六角/空气系统具有二氧化硅的湿润性,而六角/空气系统,包括空腔的 GEM 在这些液体中牢固地将空气诱穿在浸没,液滴的表观接触角为±r > 90°。GEM 中的重入和双重进功能稳定了侵入的液体半月板,从而将液-固体蒸汽系统困在可转移稳定的充满空气状态(Cassie 状态),并将润湿转换延迟至热力学稳定完全填充状态(Wenzel 状态),例如,数小时至数月。同样,具有可重入和双重进微柱阵列的SiO 2/Si表面表现出极高的接触角(±r = 150±160°)和探头液体的低接触角迟滞,因此具有超全通性。然而,在浸入相同的液体,这些表面戏剧性地失去其超全通性,并在<1秒内完全填充。为了应对这一挑战,我们为混合设计提供了协议,这些混合设计包括由壁包围的具有双重重入型轮廓的双重进柱阵列。事实上,混合微纹理将空气诱捕在探针液体中浸泡。总之,此处描述的协议应能够在实现无化学涂层(如全氟碳化合物)的无全通性的背景下对 GEM 进行调查,这可能为作为全食性材料的应用打开廉价普通材料的范围。硅微纹理也可以作为软材料的模板。

引言

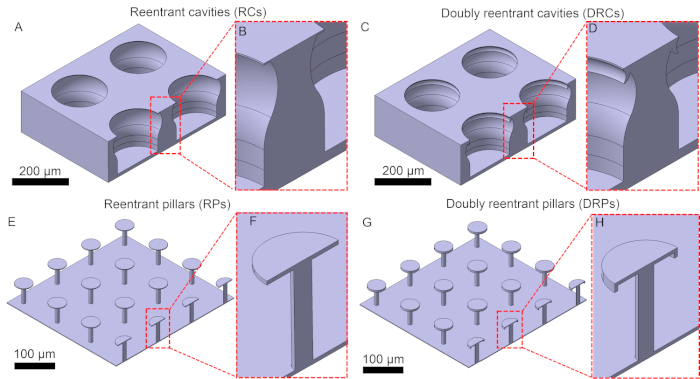

对于极性和非极性液体(如水和六角甘蔗)而言,具有明显接触角的固体表面称为全磷1。这些表面服务于许多实际应用,包括海水淡化2,3,油-水分离4,5,抗生物污染6,和减少流体动力阻力7。通常,全磷酸盐需要全氟化化学品和随机地形8,9,10,11,12。然而,这些材料/涂层的成本、非生物降解性和脆弱性构成各种限制,例如,全氟化脱盐膜随着进料侧温度升高而降解,导致孔隙润湿13、14,全氟/碳氢化合物涂层也磨损15、16,并在流流和清洁协议中被淤泥颗粒降解。因此,需要采用替代策略来实现全氟化涂料的功能(即,在不使用防水涂层的情况下将空气浸入液体中)。因此,研究人员提出了表面地形,包括悬垂(重入)特征,这些特征可以通过微纹理单独在17、18、19、20、21、22、23、24、25上吸收空气。这些微纹理有三种类型:腔26、支柱27和纤维垫8。下面,我们将使用具有简单悬伸的重入功能(图 1A+B和图1E+F)和重入功能,这些功能具有悬伸,使 90° 转向底座,作为双重重入(图1C+D和图1G+H)。

Werner等人在其开创性的工作中,以22、28、29、30、31为特征,描绘了春尾(科伦博拉)、土壤栖息节肢动物的角质,并解释了蘑菇状(重入)特征在润湿中的重要性。其他人也调查了蘑菇状的头发在海滑者32,33促进极端驱水的作用。Werner和同事通过反向印迹光刻29雕刻仿生结构,证明了内在润湿聚合物表面的全通性。Liu和Kim在硅表面报告了一些硅表面,这些金属柱饰有双重进柱,可以击退表面张力低至±LV = 10 mN/m的液体滴,其特征是表面接触角度明显,±r = 150°和极低接触角迟滞27。受到这些惊人发展的启发,我们遵循了刘和金的食谱,以重现他们的结果。然而,我们发现,如果润湿液滴触及微纹理的边缘或局部物理损伤34,这些微纹理将灾难性地失去其超全通性,即αr = 0°。这些发现表明,基于柱的微纹理不适合在浸入式上需要全能的应用,他们还质疑评估全能性的标准(即,如果仅限于接触角度,或者是否需要其他标准)。

作为回应,我们使用SiO2/Si晶圆,制备了具有双重重入进位的微尺度腔阵列,并使用水和六角罐作为代表性的极性和非极性液体,我们证明了(i)这些微纹理防止液体通过夹层空气进入它们,以及(ii)腔体分离结构防止局部缺陷使夹层空气损失。因此,我们称这些微纹理为"气体诱印微纹理"(GEMs)。作为下一步,我们微造了形状各异(圆形、方形、六边形)和轮廓(简单、重入和双重进)的 GEM,以系统地比较它们在浸润润湿液体中的性能26。我们还创建了一个混合微纹理,包括由双重进型轮廓包围的墙壁包围的双倍可重进柱的阵列,防止液体接触柱子的茎,并在浸入35上牢固地夹住空气。下面,我们介绍了通过光刻和蚀刻技术在 SiO2/Si 表面上制造 GEM 的详细协议以及设计参数。我们还介绍了通过接触角测角测量(推进/后退/放置角度)和浸入六角甘蔗和水来描述其润湿的代表性结果。

研究方案

注:重入和双重进的腔和柱阵列是微缩的,通过调整多步协议的支柱报告刘和金27。采取预防措施,以尽量减少针残留物或颗粒的形成在我们的表面上,可能会干扰润湿过渡36。

腔的微加工

广义地说,重入和双重进腔(RC和DRCs)的微制造协议包括二维布局设计、光刻、一般硅蚀刻和特定硅蚀刻,具体取决于所需的最终特征37、38、39、40、41。

1. 设计

- 通过在布局软件42中设计所需的模式,开始微制造过程。材料列表中列出了此类软件的示例。

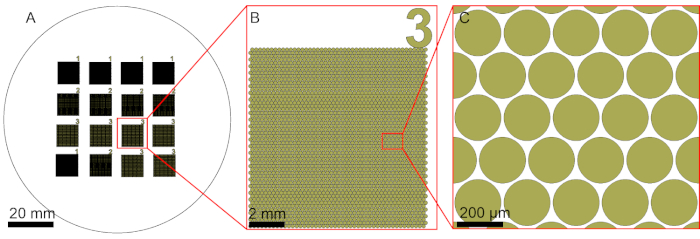

- 使用该软件,创建新文件。绘制一个包含直径圆的单位像元,D = 200 μm。 复制并粘贴此圆,中间距离(间距)为L = 212 μm,以在面积 1 cm2的方形区域中创建圆数组(图 2)。

- 画一个直径为 100 毫米(4 英寸)的圆。将 1 cm2方形数组放在圆圈内并复制它以创建 4 x 4 方形数组网格。圆内的要素将转移到 4 英寸晶圆上(图 2)。

- 将设计文件导出为掩码书写系统的所需格式(例如,GDSII 格式)。

2. 晶圆的清洁

- 在食人鱼溶液中清洁直径为 4 英寸、直径为 <100> 方向的硅晶圆,并在食人鱼溶液中清洁 2.4 μm 厚的热氧化物层(参见材料清单)。 Piranha 溶液包括硫酸 (H2SO4,96%): 过氧化氢 (H2O2, 30%)在 3:1 体积比,并保持在T = 388 K。

- 在氮气 (N2) 环境下用去离子水和自旋干燥冲洗晶圆。

3. 光刻

- 使用气相沉积用六甲二甲苯(HMDS)涂覆晶圆,以改善光阻剂的附着力。有关流程详细信息,请参阅表 1。

- 将晶圆安装在旋转涂层中的 4 英寸真空夹头上。用 AZ-5214E 光胶盖住晶圆。使用旋转涂层将光刻胶均匀地铺在表面上,作为 1.6 μm 厚的层。有关旋转涂层参数,请参阅表 2。

- 在保持110°C的热板上烘烤光刻涂层晶圆120s。

- 将晶圆转移到直接写入系统,并将晶圆暴露在紫外线辐射下 55 ms(去焦:+5)。此步骤在 AZ-5214E 上传输所需的设计(用于正色调;参见材料列表)(图2)。

- 将外露的晶圆放入包含 AZ-726 显影板的玻璃培养皿中,用于 60 s 的功能开发。有关详细信息,请参阅材料列表。

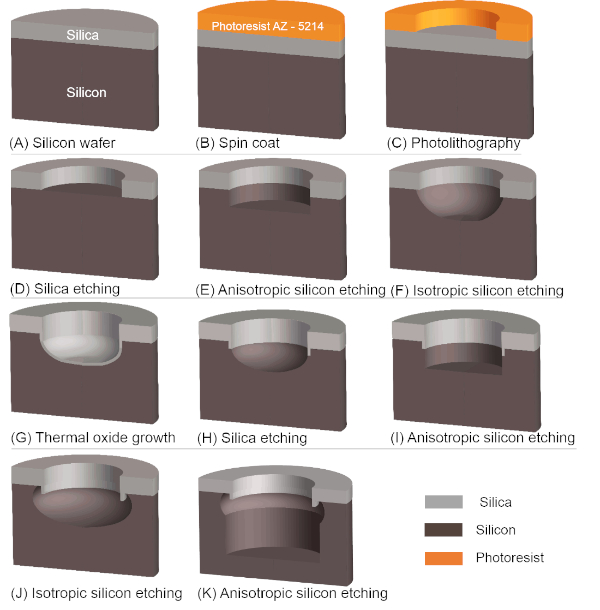

- 从显影解决方案中取出晶圆,用去离子 (DI) 水轻轻冲洗,以去除多余的显影。在 N2环境中旋转干燥晶圆。这些步骤如图 3 A+C所示。

注:在此步骤结束时,可以在标准光学显微镜下看到晶圆上的设计模式。

4. 硅的各向异性蚀刻 (SiO2) 层

注:此步骤的目标是完全蚀掉在光刻过程中暴露的硅层(2.4 μm-h),以暴露下面的硅层。

- 光刻术后,将晶圆转移到电感耦合等离子体(ICP)活性电蚀刻(RIE)系统中,该系统采用八氟化丁烷(C4F8)和氧气(O2)气体的混合物,垂直向下蚀刻二氧化硅(各向异性蚀刻)。

- 运行 ICP-RIE 工艺约 13 分钟,蚀刻暴露的硅层。请参阅表 3中的 ICP-RIE 参数。在此步骤中,光刻层也会完全蚀刻掉(图 3C+D)。

- 为确保所需图案内的硅层厚度降至零,使硅层暴露,请使用反射计测量剩余二氧化硅的厚度。根据二氧化硅层的厚度(特别是在图案内和周围)调整后续蚀刻周期的持续时间。

注:使用反射计测量剩余二氧化硅层43的厚度。或者,其他工具,如椭圆计或交互式颜色图来预测SiO2的颜色和厚度也可以使用44,45。

步骤 1 和步骤 4 中详述的程序对于重入和双重入腔都很常见。但是,硅层的蚀刻方案不同,如下所述:

5. 重入腔

-

各向异性硅蚀刻

- 蚀刻硅层后,将晶圆转移到深ICP-RIE系统中,以蚀刻硅。第一步包括一种基于氟的各向异性蚀刻方法,称为博世工艺,可垂直向下蚀刻硅,形成直壁。

注:博世工艺在反应室中使用C4F8和六氟化硫(SF6)气体:C4F8沉积产生钝化层,而SF6垂直向下蚀刻硅。因此,博世工艺可实现硅中深沟的微加工,具有高纵横比。 - 运行此过程五个周期,对应于相当于 ± 2 μm 的硅的蚀刻深度。

- 在食人鱼溶液中清洁晶圆 10 分钟,以清除博世工艺的任何残留物。在 N2环境中用 DI 水冲洗晶圆并旋转干燥(图 3E)。

- 蚀刻硅层后,将晶圆转移到深ICP-RIE系统中,以蚀刻硅。第一步包括一种基于氟的各向异性蚀刻方法,称为博世工艺,可垂直向下蚀刻硅,形成直壁。

- 等位硅蚀刻:为了创建重入特征,执行各向异性蚀刻,在硅层下创建底切。通过用 SF6蚀刻硅层 2 分钟 45 秒(图 3F),可实现 5 μm 悬伸。有关过程参数,请参阅表 5。

-

各向异性硅蚀刻:创建重入功能后,通过博世流程调整空腔深度(步骤 5.1)。

注:要对深度为hc = 50 μm 的腔体进行微结构处理,需要 160 个博世工艺周期(图 3G,表 4)。 -

晶圆清洁和存储

- 使用天人拉溶液清洁晶圆,如步骤 2 所述。这一步后,晶圆变得超亲水,其特征是水的接触角,±o = 0°。

- 将晶圆存放在玻璃培养皿中,并放置在保持在T = 323 K 和真空压力PVac = 3.3 kPa 的清洁真空烤箱内 48 小时,之后硅层的内在接触角度稳定到±o = 40°。

- 将样品存放在装有外氮的清洁柜中 (99%)流,为进一步表征做好准备。

6. 双重重入腔

- 各向异性硅蚀刻:要创建双重入腔,请按照步骤 1、2、3、4 和 5.1(参见图 4A+E)。

-

各向异性硅蚀刻

为了创建双重重入功能,必须首先创建重入要素。为此,执行各向异性蚀刻,在硅层下创建底切。用 SF6蚀刻硅层 25 s (图 4F)。有关过程参数,请参阅表 5。随后,使用天拉哈溶液清洁晶圆,如步骤 2 所述。 -

热氧化物生长

- 要实现双重重入特性,使用高温炉系统在晶圆上生长一层500nm的热氧化物(图4G)。

- 使用反射计测量氧化物层的厚度。

注:氧化是通过将样品暴露在由氧气(O2)和水蒸气组成的环境中进行的,导致在800-1,200°C的封闭环境中硅的湿氧化。

- 硅蚀刻:执行步骤 4 中描述的相同流程,垂直向下蚀刻二氧化硅 3 分钟。由于各向异性蚀刻,热氧化物(500nm厚的硅层)被蚀刻远离腔体,但它沿侧壁留下一个"悬伸",最终形成双重重入边缘(图4H,表3)。

- 各向异性硅蚀刻:重复博世工艺的五个周期,将空腔加深 ± 2 μm (图 4I,表 5)。此步骤对于在下一步中去除双重入功能后面的硅是必需的。使用食人鱼溶液清洁晶圆。

- 等位硅蚀刻:使用表4中描述的工艺参数,对硅进行2分钟和30秒的各向异性蚀刻。此步骤在腔口的热生长氧化物后面创建一个空空间 (±2 μm),导致双重入边缘(图 4J)。

- 各向异性硅蚀刻:使用博世工艺配方(步骤 5.1)进行 160 个循环,将腔体深度增加到h= 50 μm(图 4K,表 5)。

- 晶圆清洁和储存:使用食人鱼溶液清洁晶圆并存储,如上文步骤 5.4 所述。

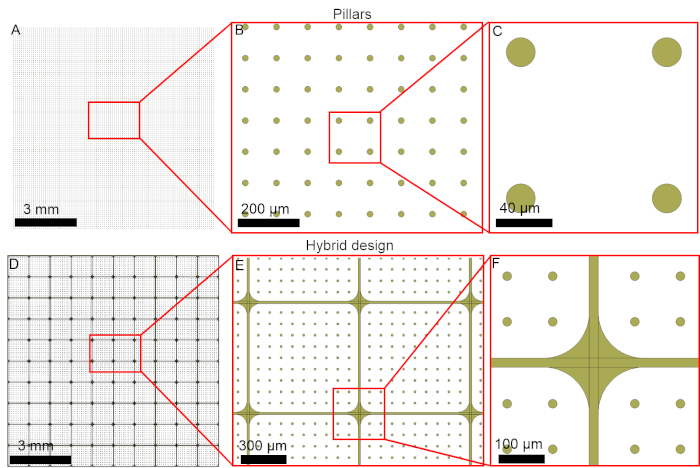

微加工

制造重入和双重进柱和"混合"(包括由墙壁包围的重复性支柱)的设计方案包括三个关键步骤:晶圆制备、二氧化硅蚀刻和特定硅蚀刻。图 5A+C显示了可重入和双重入柱的布局设计的顶视图,而图 5D+F表示混合阵列的布局。选择紫外线照射的暗场选项,以便露出整个晶圆,但使用相同的光刻 (AZ5214E) 的图案除外(图 6A+C和图 7A+C)。除了这些特性外,清洁晶圆(步骤2)和蚀刻二氧化硅(步骤4)的过程也相同。

7. 可重入支柱

- 各向异性硅蚀刻:光刻、UV 曝光、开发和蚀刻二氧化硅具有上述支柱的特异性(步骤 1⁄4),使用博世工艺将晶圆转移到深 ICP-RIE 系统中,以蚀刻硅层。此步骤控制柱子的高度。使用博世工艺的160个周期实现柱高,hP = 30 μm(图6E,表5)。如步骤 2 所述清洁晶圆。

- 等位硅蚀刻:使用 SF6执行各向异性蚀刻 5 分钟,在柱子上创建重入边缘(图 6F,表 4)。悬伸的后限为5 μm。

- 皮兰哈清洁和储存:使用食人鱼溶液清洁晶圆并存储,如上文步骤 5.4 所述。

8. 双重可重入支柱和混合体

- 各向异性硅蚀刻:蚀刻 SiO2后,将晶圆转移到深 ICP-RIE 系统中,在 SiO2层下蚀刻 Si。执行与 + 2 μm 的蚀刻深度对应的博世工艺的五个周期(图 7E,表 4)。随后,如步骤 (2) 中所述清洁晶圆。

- 等位硅蚀刻:使用 SF6进行各向异性蚀刻 16 s 以创建重入边缘(表 5,图 7F)。如步骤 2 所述清洁晶圆。

- 热氧化物生长:使用步骤 6.3(图 7G) 中描述的高温炉系统在晶圆上种植 500 nm 的热氧化物层。

- 硅蚀刻:如步骤 6.4 所述,将热生长的氧化物层(500 nm 厚)蚀刻 3 分钟(图 7H,表 3)。

- 各向异性硅蚀刻:重复博世工艺的160个周期(表4)以增加柱子的高度(图7I)。如上文步骤 2 所述清洁晶圆。

- 等位硅蚀刻:使用表4中所述的工艺参数对硅进行5分钟的同向蚀刻。此步骤创建双重入边缘 (图7J)。柱杆和双重入边缘之间的空间为 ±2 μm。

- 晶圆清洁和储存:使用食人鱼溶液清洁晶圆并存储,如上文步骤 5.4 所述。

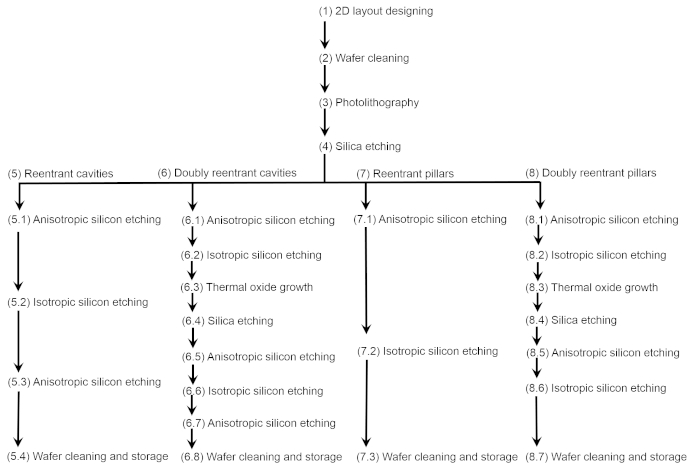

图 8显示了微结构重入和双重入腔和柱线中使用的工艺列表。

结果

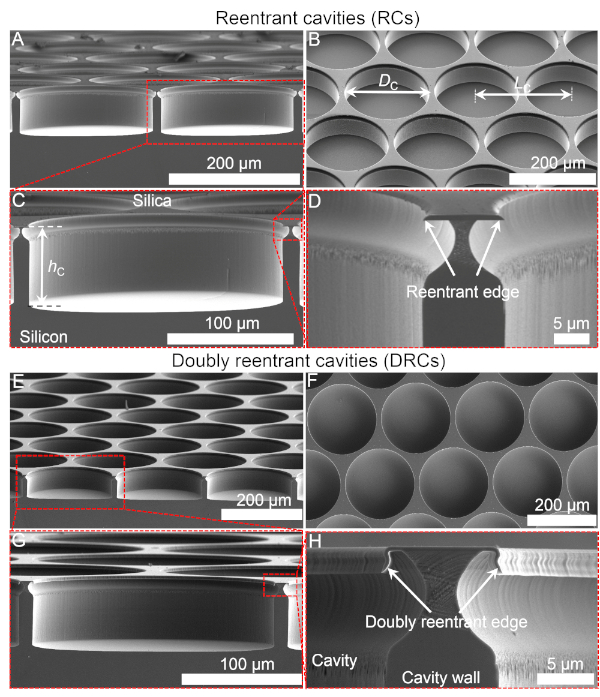

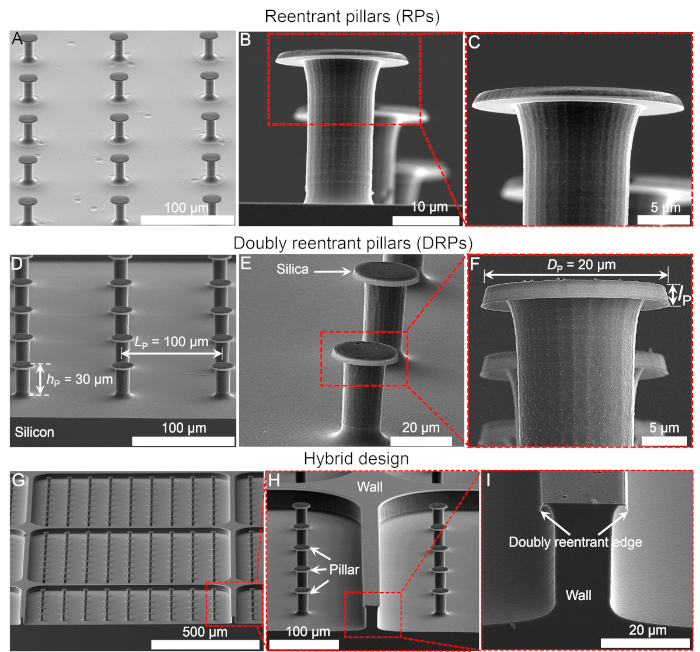

在本节中,我们将展示可重入和双重入的空腔(RC 和 DRC,图 9)以及可重入和双重入柱(RP 和 DRPs,图 10)使用上述协议进行微加工。所有空腔的直径为DC = 200 μm、深度、hC = 50 μm,以及相邻空腔之间的中心到中心距离(或螺距),为LC = DC = 12 μm。使用相同的制造协议,也可以制备非圆形的腔体,如前26例所述。

柱子顶部的盖直径为DP = 20 μm,其高度和间距分别为hp = 30 μm 和LP = 100 μm(图10)。

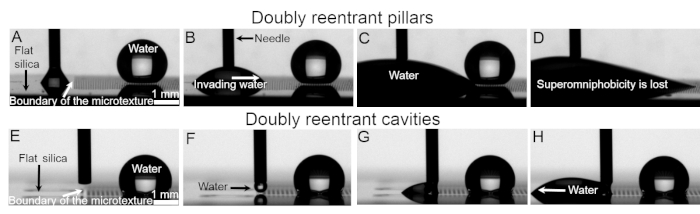

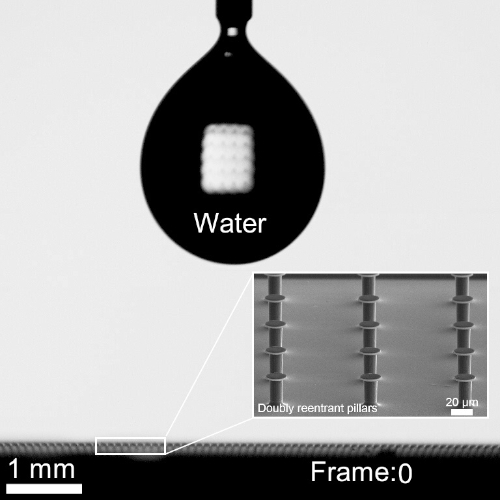

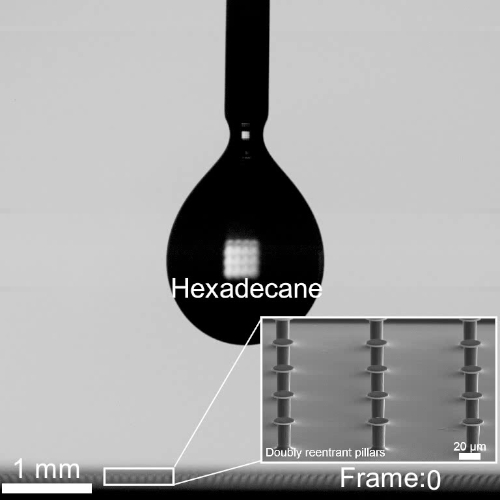

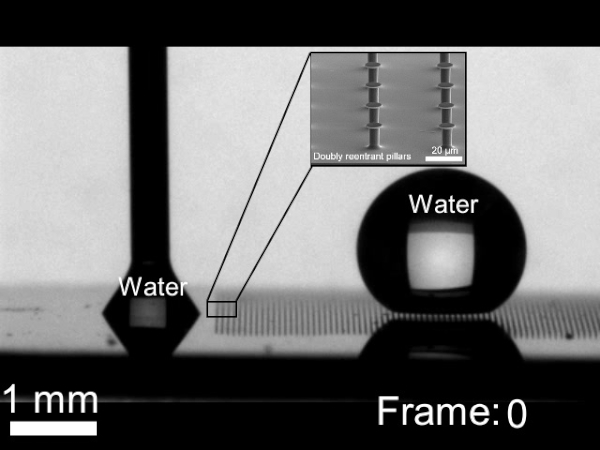

气体夹紧微纹理的润湿行为 (GEM)

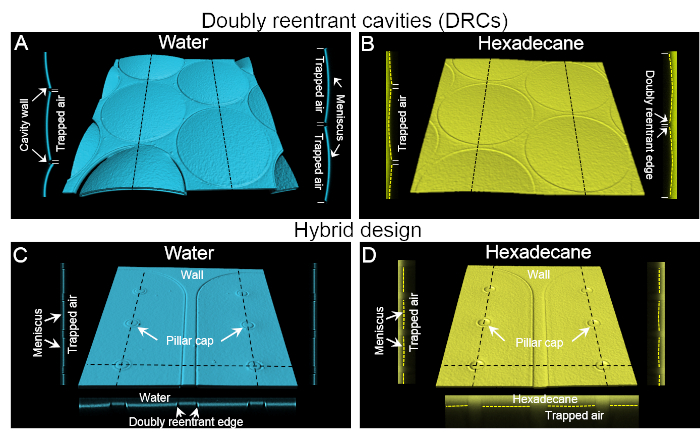

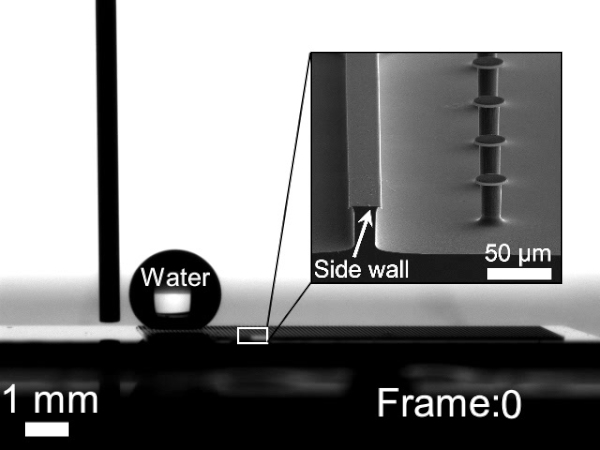

扁平二氧化硅 ( SiO2) 对大多数极性和非极性液体具有内在润湿。例如,六角罐液液(αLV = 20°C 时 20 mN/m)和水(表面张力 =LV = 72.8 mN/m 在 20°C 下)在二氧化硅上的内在接触角分别为和 ±o = 20° 和±o = 40°。然而,在微结构重入和双重进腔 (DRC) 和柱后,接触角度发生显著变化 (表 6)。我们测量了推进/后退接触角,以0.2 μL/s的速率分配/收回液体,并发现两种液体的表观接触角,μr > 120°,(全磷;图 11E.由于微纹理(如基于柱状微纹理)中缺乏不连续性,因此使接触角度下降,[r ] = 0°。另一方面,具有双重进柱 (DRPs) 阵列的 SiO2/Si 表面表现出明显的接触角,液体的±r& gt; 150° 和接触角迟滞最小(超通性,图 11A和电影 S1 和 S2)。 奇怪的是,当同一个SiO2/Si表面与柱形阵列浸入相同的液体,他们立即侵入,t <1 s,即没有空气被夹住(图10A&D,电影S3)。因此,虽然柱子在接触角度上似乎对全通性有恐惧症,但它们未能在浸入式上吸收空气。事实上,润湿液体会从微纹理的边界侵入(或局部缺陷),并立即取代任何滞留的空气(图11A+D和电影S3)。相比之下,DRC在浸入两种液体时将空气包裹(图11E+H和S1,表1);对于六角罐,即使1个月后26,被夹住的空气也完好无损。我们的共聚焦显微镜实验表明,悬垂特征稳定了侵入液体和夹住里面的空气(图12A+B)。

接下来,为了在DRP阵列中吸收空气,我们使用相同的微制造协议来实现由双重进轮廓壁包围的柱子阵列(图10G_I)。这种策略使 DRP 的茎与润湿液体绝缘。因此,混合微纹理作为 GEM,由共聚焦显微镜(图 12C+D)和电影 S4,表 6) 确认。因此,具有混合微纹理的硅表面通过捕获空气和演示的接触角、±r> 120°(全食性)在浸入中表现出全功能性,并在真正意义上证明是全食性的,即接触角度和浸入式空气的纠缠性。在表 6 中,我们通过接触角度和浸入法评估 SiO2/Si 表面具有各种微纹理腔基、柱基和混合的全功能性。

图1:微观结构原理图。(A+B)重入腔, (C+D) 重入腔, (E+F) 重入柱, (G+H) 重入柱.请点击此处查看此图的较大版本。

图 2:空腔设计模式。使用布局软件生成的重入和双重入腔的设计模式。图案通过光刻技术传输到晶圆上。请点击此处查看此图的较大版本。

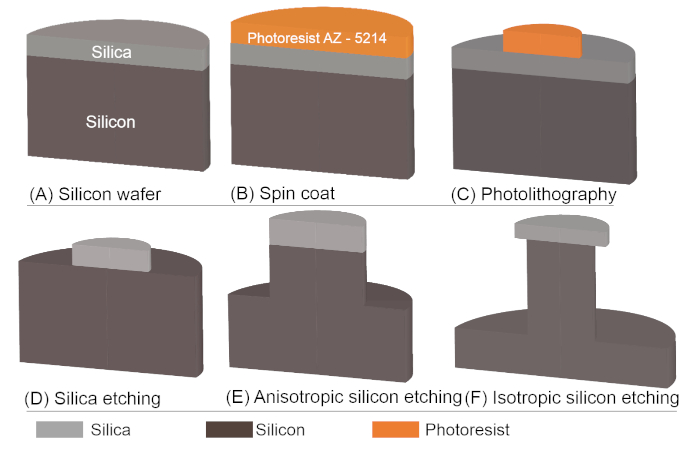

图3:重入腔的微加工方案。(A) 清洁硅片,顶部有 2.4 μm 厚的二氧化硅。(B) 用光胶在晶圆上旋转,暴露在紫外线下。(C) 开发紫外线曝光光胶以获得设计模式。(D) 使用电感耦合等离子体 (ICP) 反应电蚀刻 (RIE) 垂直向下(各向异性蚀刻)的暴露顶部硅层蚀刻。(E) 使用深 ICP-RIE 对外露硅层的浅各向异性蚀刻。(F) 硅的各向异性蚀刻,以产生可重入的边缘。(G) 深各向异性硅蚀刻以增加腔的深度.请点击此处查看此图的较大版本。

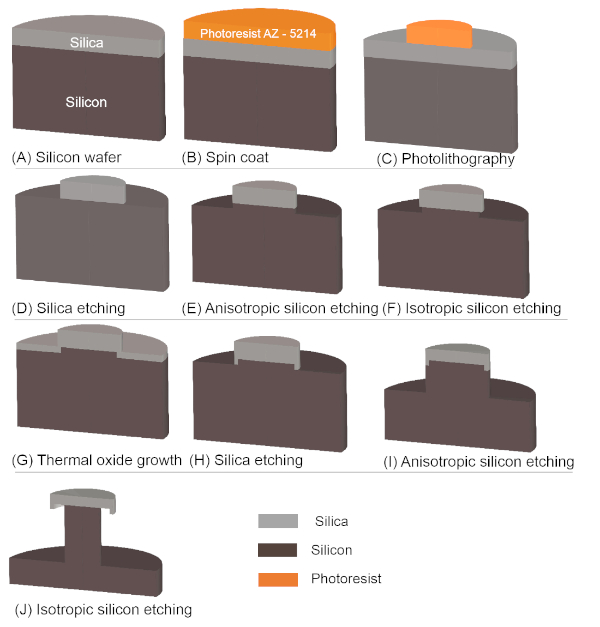

图4:双重入腔的微制造方案。(A) 清洁硅片,顶部有 2.4 μm 厚的二氧化硅。(B) 用光胶在晶圆上旋转,暴露在紫外线下。(C) 开发紫外线曝光光胶以获得设计模式。(D) 使用电感耦合等离子体 (ICP) 反应电蚀刻 (RIE) 垂直向下(各向异性蚀刻)的暴露顶部硅层蚀刻。(E) 使用深 ICP-RIE 对外露硅层的浅各向异性蚀刻。(F) 浅各向异性蚀刻硅,使用深 ICP-RIE 创建底切。(G) 热氧化物生长.(H) 顶部和底部硅层的各向异性蚀刻。(I) 硅的浅各向异性蚀刻。(J) 各向异性硅蚀刻,可产生双重进边缘。(K) 深各向异性硅蚀刻以增加腔的深度。请点击此处查看此图的较大版本。

图5:支柱的设计模式。使用布局软件生成的可重入、双重入和混合支柱的设计模式。图案通过光刻技术传输到晶圆上。请点击此处查看此图的较大版本。

图6:重入柱的微加工协议。(A) 清洁硅片,顶部有 2.4 μm 厚的二氧化硅。(B) 用光胶在晶圆上旋转,暴露在紫外线下。(C) 开发紫外线曝光光胶以获得设计模式。(D) 使用电感耦合等离子体 (ICP) 反应电蚀刻 (RIE) 垂直向下(各向异性蚀刻)的暴露顶部硅层蚀刻。(E) 深各向异性硅蚀刻以增加柱子的高度.(F) 各向异性硅蚀刻,可产生重入边缘。请点击此处查看此图的较大版本。

图7:双重进柱的微制造方案。(A) 清洁硅片,顶部有 2.4 μm 厚的二氧化硅。(B) 用光胶在晶圆上旋转,暴露在紫外线下。(C) 开发紫外线曝光光胶以获得设计模式。(D) 使用电感耦合等离子体 (ICP) 反应电蚀刻 (RIE) 垂直向下(各向异性蚀刻)的暴露顶部硅层蚀刻。(E) 使用深 ICP-RIE 对外露硅层的浅各向异性蚀刻。(F) 浅各向异性蚀刻硅,使用深 ICP-RIE 创建底切。(G) 热氧化物生长.(H) 二氧化硅层顶部和底部的各向异性蚀刻。(I) 各向异性硅蚀刻以增加柱子的高度.(J) 各向异性硅蚀刻,可产生双重进边缘。请注意,双重进支柱和"混合"的唯一区别是设计在开始时。请点击此处查看此图的较大版本。

图8:重入和双重进腔和柱的微制造方案。流程图列出了所涉及的关键步骤。请点击此处查看此图的较大版本。

图9:扫描重入和双重入腔的电子显微图。(A+D)具有可重入腔阵列的硅表面的横截面和等轴测视图。(E+H)双重入腔的横截面和顶部视图。DC = 型腔的直径和LC = 相邻空腔(或螺距)之间的中心到中心距离,hC = 空腔深度。请点击此处查看此图的较大版本。

图10:扫描重入和双重进柱的电子显微图。(A+C)重入柱的等轴测视图。(D+F)双重可重入支柱。(G+I)混合支柱 - 被双重进墙包围的 DRP。DP - 柱盖和LP的直径 - 相邻支柱(或间距)之间的中心到中心距离,以及柱的hP = 高度。图D=I,转载自参考35, 版权 (2019), 经 Elsevier 许可.请点击此处查看此图的较大版本。

图 11:润湿行为。(A) SiO2/Si 表面的超全通性,上面装饰着阵列,可双重重入柱,通过在顶部放置液滴来观察。(B+D)如果润湿液体接触边界或局部缺陷,超全能会立即丧失。(E) SiO2/Si 表面装饰着阵列,双重入腔具有全通性。(F+H)这些微纹理牢固地夹住空气,如果液体接触边界或局部缺陷,不会失去空气。转载自参考文献35,版权所有(2019),经Elsevier许可。请点击此处查看此图的较大版本。

图12:浸入液体中的微纹理的共聚焦显微镜。计算机增强的3D重建代表性共聚焦图像(等轴测和横截面沿虚线)的润湿过渡与双重重入腔和混合柱浸入z × 5毫米柱下后5分钟浸泡 (A,C) 水和 (B,D) 六角。(假)蓝色和黄色对应于水和六角罐与被困空气的界面。侵入液体月数稳定在双重进边缘。(刻度条 = 型腔和柱的直径分别为 200 μm 和 20 μm)。图12转载自参考文献35,版权(2019),并经Elsevier许可。请点击此处查看此图的较大版本。

| 第1阶段:从室内脱水和清除氧气 | ||

| 步 | 流程顺序 | 时间(分钟) |

| 1 | 真空 (10 托) | 1 |

| 2 | 氮气 (760 托尔) | 3 |

| 3 | 真空 (10 托) | 1 |

| 4 | 氮气 (760 托尔) | 3 |

| 5 | 真空 (10 托) | 1 |

| 6 | 氮气 (760 托尔) | 3 |

| 阶段 2: 启动 | ||

| 流程顺序 | 时间(分钟) | |

| 7 | 真空 (1 托) | 2 |

| 8 | HMDS (6 托) | 5 |

| 阶段 3:清除优质排气 | ||

| 流程顺序 | 时间(分钟) | |

| 9 | 真空 | 1 |

| 10 | 氮 | 2 |

| 11 | 真空 | 2 |

| 第 4 阶段:返回大气(回填) | ||

| 流程顺序 | 时间(分钟) | |

| 12 | 氮 | 3 |

表1:涂层六甲基二甲苯(HMDS)层的工艺细节,以增强二氧化硅表面和AZ-5214E光胶之间的附着力。

| 步 | 速度(转速) | 斜坡(rpm/s) | 时间(s) |

| 1 | 800 | 1000 | 3 |

| 2 | 1500 | 1500 | 3 |

| 3 | 3000 | 3000 | 30 |

表 2:通过自旋涂层在 SiO2/Si 晶圆上实现 1.6 μm 厚的 AZ-5214E 光刻层的过程细节。

| 射频功率(W) | ICP 功率(W) | 蚀刻压力(mTorr) | C4F8流量(厘米) | O2流量(厘米) | 温度(°C) |

| 100 | 1500 | 10 | 40 | 5 | 10 |

表 3:电感耦合等离子体和无功Ion蚀刻(ICP-RIE)中使用的硅蚀刻参数设置。

| 射频功率(W) | ICP 功率(W) | 蚀刻压力(mTorr) | SF6流量(厘米) | 温度(°C) |

| 20 | 1800 | 35 | 110 | 15 |

表4:电感耦合等离子体中使用的硅蚀刻(各向异性)的参数设置 – 深度反应电感蚀刻(ICP-DRIE)。

| 步 | 射频功率(W) | ICP 功率(W) | 蚀刻压力(mTorr) | SF6流量(厘米) | C4F8流量(厘米) | 温度(°C) | 沉积/蚀刻时间,(s) |

| 钝化层 | 5 | 1300 | 30 | 5 | 100 | 15 | 5 |

| 蚀刻 | 30 | 1300 | 30 | 100 | 5 | 15 | 7 |

表5:电感耦合等离子体中使用的硅蚀刻(各向异性)的参数设置 – 深度反应电感蚀刻(ICP-DRIE)。

| 表面 | 标准:空气中的接触角度 | 标准:沉浸式 | |||

| 水 | 六角 | 水 | 六角 | ||

| DRPs | \r | 153°1° | 153° ± 1° | 瞬时渗透 | 瞬时渗透 |

| •A | 161°2° | 159° ± 1° | |||

| •R | 139°1° | 132° ± 1° | |||

| 评估: | 超全通恐惧症 | 非全食性 – 事实上,全爱 | |||

| DRC | \r | 124° ± 2° | 115° ± 3° | 夹住的空气(全恐惧) | 夹住的空气(全恐惧) |

| •A | 139° ± 3° | 134° ± 5° | |||

| •R | 0° | 0° | |||

| 评估: | 全磷 | 全磷 | |||

| 杂交种 | \r | 153° 2° | 153° ± 2° | 夹住的空气(全恐惧) | 夹住的空气(全恐惧) |

| •A | 161° 2° | 159° ± 2° | |||

| •R | 0° | 0° | |||

| 评估: | 全磷 | 全磷 | |||

表6:接触角测量- 推进 (+A),退缩 (°R) 和明显 (μr) - 和浸入液体.本表转载自参考文献35,版权(2019),并经Elsevier许可。

电影 S1:水滴从微纹理表面反弹的高速图像序列 (15K fps),这些表面由双重入柱组成。这部电影是从参考文献35中转载的。版权所有 (2019),获得 Elsevier 的许可。请点击此处查看此视频(右键单击下载)。

电影 S2:六角罐滴的高速图像序列 (19K fps) 从由双重入柱组成的微纹理表面反弹。这部电影是从参考文献35中转载的。版权所有 (2019),获得 Elsevier 的许可。请点击此处查看此视频(右键单击下载)。

电影S3:图像序列(200 fps)的水浸入微纹理,包括双重进柱。这部电影是从参考文献35中转载的。版权所有 (2019),获得 Elsevier 的许可。请点击此处查看此视频(右键单击下载)。

电影 S4: 图像序列 (200 fps) 水滴推进旁边的混合微纹理.双重重入边界壁的存在防止液体侵入微纹理,使表面在浸入下全功能。这部电影是从参考文献35中转载的。版权所有 (2019),获得 Elsevier 的许可。请点击此处查看此视频(右键单击下载)。

讨论

在这里,我们讨论其他因素和设计标准,以帮助读者应用这些微制造协议。对于腔微纹理(RC 和 DRC),间距的选择至关重要。相邻腔体之间的较薄壁会导致低液-固体界面面积和高液蒸气界面面积,导致高表面接触角34。然而,薄壁可能会损害微纹理的机械完整性,例如,在处理和表征过程中;用薄壁过度蚀刻(例如,在步骤6.6中)可以破坏整个微纹理;薄壁下蚀刻也会防止双重重入特征的发展。如果DRC功能没有充分开发,它们长期吸收空气的能力可能会受到影响,特别是如果液体在腔内凝结26。因此,我们在实验中选择间距为L = D = 12 μm(即,空腔之间的最小壁厚为 12 μm)。我们还制造了具有较小L = D = 5 μm的可重进腔,但由于微加工过程中的结构损坏,产生的表面不均匀。

在步骤 4 中 C4F8和 O2的二氧化硅层蚀刻过程中,使用前的历史记录或反应室的清洁度可以产生不同的结果,尽管遵循相同的步骤,例如,在大多数大学等公用用户设施中。因此,建议在较短的时间内执行此步骤,例如,每个时间不超过 5 分钟,并通过独立技术(如反射测量)监控二氧化硅层的厚度。对于我们具有2.4μm厚硅层的晶圆,典型的蚀刻程序需要13分钟才能将二氧化硅从目标区域完全去除(表3)。由于光刻胶在加工过程中也进行了蚀刻,因此此步骤移除了最初被光刻胶遮盖的 1 μm 的二氧化硅层。此外,为了确保蚀刻率如预期,并避免从以前的蚀刻工艺(多用户设施中的常见问题)交叉污染),硅蚀刻之前总是蚀刻牺牲晶圆作为预防措施。在光刻胶开发过程中,暴露的表面可能会受到光刻胶痕迹/颗粒的污染,这些痕迹/颗粒可能充当(微观)面罩,导致引脚残留物的形成。为了避免这种情况,在整个微制造过程中,应遵循严格的清洁和储存协议36。

同样,在博世工艺过程中,即使 SiO2层充当下面 Si 层的掩膜,在长时间的蚀刻周期中也会被蚀刻,尽管速度较慢。因此,空腔的深度或柱子的高度是有限的,以至于重入功能不会受到损害。在博世工艺过程中,应调整钝化和蚀刻时间,以获得光滑的墙壁。这可以通过反复测试配方并观察其对样品的影响来实现,例如,使用电子显微镜。

就RPs和DRPs而言,各向异性蚀刻的持续时间越长,茎的直径越小。如果直径小于 10 μm,则可能导致机械脆弱性。此限制应在微加工程序开始时通知设计。

大学中常见的干蚀工具没有工业级公差,因此在室内蚀刻率方面,空间不均匀。因此,在晶圆中心获得的要素可能与边界处的要素不同。为了克服这一限制,我们使用了四英寸晶圆,并且只集中在中部地区。

我们还建议使用直接书写系统,而不是使用硬接触蒙版进行光刻,从而允许快速更改设计参数,包括特征直径、间距和形状(圆形、六边形和方形)等。

显然,无论是 SiO2/Si 晶圆还是光刻,都不是大规模生产全功能表面所需的材料或工艺。然而,它们作为探索工程全食表面的创新微纹理的优良模型系统,例如通过生物仿生学26、27、34、35、46、47,这些材料可以转化为低成本和可扩展的材料系统用于应用。预计在不久的将来,GEM的设计原则可能会通过三维印刷48、增材制造49、激光微加工50等技术加以推广。微纹理SiO2/Si表面也可用于模板软材料29,51。目前,我们正在研究气体诱印表面在减少气穴损伤47,海水淡化46,52和减少流体动力阻力中的应用。

披露声明

提交人宣称他们没有相互竞争的利益。

致谢

HM感谢阿卜杜拉国王科技大学(KAUST)的资助。

材料

| Name | Company | Catalog Number | Comments |

| AZ-5214 E photoresist | Merck | DEAA070796-0W59 | Photoresist, flammable liquid |

| AZ-726 MIF developer | Merck | 10055824960 | To develop photoresist |

| Confocal microscopy | Zeiss | Zeiss LSM710 | Upright confocal microscope to visualize liquid meniscus shape |

| Deep ICP-RIE | Oxford Instruments | Plasmalab system100 | Silicon etching tool |

| Direct writer | Heidelberg Instruments | µPG501 | Direct-writing system |

| Drop shape analyzer | KRUSS | DSA100 | To measure contact angle |

| Hexadecane | Alfa Aesar | 544-76-3 | Test liquid |

| Highspeed imaging camera | Phantom vision research | v1212 | To image droplet bouncing |

| HMDS vapor prime | Yield Engineering systems | ||

| Hot plate | Cost effective equipments | Model 1300 | |

| Hydrogen peroxide 30% | Sigma Aldrich | 7722-84-1 | To prepare piranha solution |

| Imaris software | Bitplane | Version 8 | Post process confocal microscopy images |

| Nile Red | Sigma Aldrich | 7385-67-3 | Fluorescent dye for hexadecane |

| Nitrogen gas | KAUST lab supply | To dry the wafer | |

| Petri dish | VWR | HECH41042036 | |

| Reactive-Ion Etching (RIE) | Oxford Instruments | Plasmalab system100 | Silica etching tool |

| Reflectometer | Nanometrics | Nanospec 6100 | To check remaining oxide layer thickness |

| Rhodamine B (Acros) | Fisher scientific | 81-88-9 | Fluorescent dye for water |

| SEM stub | Electron Microscopy Sciences | 75923-19 | |

| SEM-Quanta 3D | FEI | Quanta 3D FEG Dual Beam | |

| Silicon wafer | Silicon Valley Microelectronics | Single side polished, 4" diameter, 500 µm thickness, 2.4 µm thick oxide layer | |

| Spin coater | Headway Research,Inc | PWM32 | |

| Spin rinse dryer | MicroProcess technology | Avenger Ultra -Pure 6 | Dry the wafers after piranha clean |

| Sulfuric acid 96% | Technic | 764-93-9 | To prepare piranha solution |

| Tanner EDA L-Edit software | Tanner EDA, Inc. | version15 | Layout design |

| Thermal oxide growth | Tystar furnace | To grow thermal oxide in patterned silicon wafer | |

| Tweezers | Excelta | 490-SA-PI | Wafer tweezer |

| Vacuum oven | Thermo Scientific | 13-258-13 | |

| Water | Milli-Q | Advantage A10 | Test liquid |

参考文献

- Butt, H. J., et al. Characterization of super liquid-repellent surfaces. Current Opinion in Colloid & Interface Science. 19 (4), 343-345 (2014).

- Lee, J., Laoui, T., Karnik, R. Nanofluidic transport governed by the liquid/vapour interface. Nature Nanotechnology. 9 (4), 317-323 (2014).

- Subramanian, N., et al. Evaluating the potential of superhydrophobic nanoporous alumina membranes for direct contact membrane distillation. Journal of Colloid and Interface Science. 533, 723-732 (2019).

- Xue, Z. X., Cao, Y. Z., Liu, N., Feng, L., Jiang, L. Special wettable materials for oil/water separation. Journal of Materials Chemistry A. 2 (8), 2445-2460 (2014).

- Zhang, L. B., Zhong, Y. J., Cha, D., Wang, P. A self-cleaning underwater superoleophobic mesh for oil-water separation. Scientific Reports. 3, (2013).

- Leslie, D. C., et al. A bioinspired omniphobic surface coating on medical devices prevents thrombosis and biofouling. Nature Biotechnology. 32 (11), 1134-1140 (2014).

- Lee, C., Choi, C. H., Kim, C. J. Superhydrophobic drag reduction in laminar flows: a critical review. Experiments in Fluids. 57 (176), (2016).

- Tuteja, A., Choi, W., Mabry, J. M., McKinley, G. H., Cohen, R. E. Robust omniphobic surfaces. Proceedings of the National Academy of Sciences of the United States of America. 105 (47), 18200-18205 (2008).

- Brown, P. S., Bhushan, B. Mechanically durable, superoleophobic coatings prepared by layer-by-layer technique for anti-smudge and oil-water separation. Scientific Reports. 5, (2015).

- Wong, T. S., et al. Bioinspired self-repairing slippery surfaces with pressure-stable omniphobicity. Nature. 477 (7365), 443-447 (2011).

- Milionis, A., Dang, K., Prato, M., Loth, E., Bayer, I. Liquid repellent nanocomposites obtained from one-step water-based spray. Journal of Materials Chemistry A. 3 (24), 12880-12889 (2015).

- Mishra, H., et al. Time-Dependent Wetting Behavior of PDMS Surfaces with Bioinspired, Hierarchical Structures. ACS Applied Materials & Interfaces. 8 (12), 8168-8174 (2016).

- Hendren, Z. D., Brant, J., Wiesner, M. R. Surface modification of nanostructured ceramic membranes for direct contact membrane distillation. Journal of Membrane Science. 331 (12), 1-10 (2009).

- Rezaei, M., et al. Wetting phenomena in membrane distillation: Mechanisms, reversal, and prevention. Water Research. 139, 329-352 (2018).

- Verho, T., et al. Mechanically Durable Superhydrophobic Surfaces. Advanced Materials. 23, 673-678 (2011).

- Boinovich, L., Emelyanenko, A. M., Pashinin, A. S. Analysis of Long-Term Durability of Superhydrophobic Properties under Continuous Contact with Water. ACS Applied Materials & Interfaces. 2 (6), 1754-1758 (2010).

- Herminghaus, S. Roughness-induced non-wetting. Europhysics Letters. 52 (2), 165-170 (2000).

- Abdelsalam, M. E., Bartlett, P. N., Kelf, T., Baumberg, J. Wetting of regularly structured gold surfaces. Langmuir. 21 (5), 1753-1757 (2005).

- Liu, J. L., Feng, X. Q., Wang, G. F., Yu, S. W. Mechanisms of superhydrophobicity on hydrophilic substrates. Journal of Physics-Condensed Matter. 19 (35), (2007).

- Nosonovsky, M. Multiscale roughness and stability of superhydrophobic biomimetic interfaces. Langmuir. 23 (6), 3157-3161 (2007).

- Marmur, A. From hygrophilic to superhygrophobic: Theoretical conditions for making high-contact-angle surfaces from low-contact-angle materials. Langmuir. 24 (14), 7573-7579 (2008).

- Hensel, R., et al. Wetting Resistance at Its Topographical Limit: The Benefit of Mushroom and Serif T Structures. Langmuir. 29 (4), 1100-1112 (2013).

- Bormashenko, E. Progress in understanding wetting transitions on rough surfaces. Advances in Colloid and Interface Science. 222, 92-103 (2015).

- Patankar, N. A. Thermodynamics of trapping gases for underwater superhydrophobicity. Langmuir. 32 (27), 7023-7028 (2016).

- Kaufman, Y., et al. Simple-to-Apply Wetting Model to Predict Thermodynamically Stable and Metastable Contact Angles on Textured/Rough/Patterned Surfaces. The Journal of Physical Chemistry C. 121 (10), 5642-5656 (2017).

- Domingues, E. M., Arunachalam, S., Nauruzbayeva, J., Mishra, H. Biomimetic coating-free surfaces for long-term entrapment of air under wetting liquids. Nature Communications. 9 (1), 3606(2018).

- Liu, T. Y., Kim, C. J. Turning a surface superrepellent even to completely wetting liquids. Science. 346 (6213), 1096-1100 (2014).

- Hensel, R., Neinhuis, C., Werner, C. The springtail cuticle as a blueprint for omniphobic surfaces. Chemical Society Reviews. 45 (2), 323-341 (2016).

- Hensel, R., et al. Biologically Inspired Omniphobic Surfaces by Reverse Imprint Lithography. Advanced Materials. 26 (13), 2029-2033 (2014).

- Hensel, R., et al. Tunable nano-replication to explore the omniphobic characteristics of springtail skin. Npg Asia Materials. 5, (2013).

- Helbig, R., Nickerl, J., Neinhuis, C., Werner, C. Smart Skin Patterns Protect Springtails. PLOS ONE. 6 (9), 25105(2011).

- Cheng, L. Marine and Freshwater Skaters: Differences in Surface Fine Structures. Nature. 242, 132(1973).

- Andersen, N. M., Cheng, L. The marine insect Halobates (Heteroptera: Gerridae): biology, adaptations, distribution, and phylogeny. Oceanography and marine biology: an annual review. 42, 119-180 (2004).

- Domingues, E. M., Arunachalam, S., Mishra, H. Doubly Reentrant Cavities Prevent Catastrophic Wetting Transitions on Intrinsically Wetting Surfaces. ACS Applied Materials & Interfaces. 9 (25), 21532-21538 (2017).

- Arunachalam, S., Das, R., Nauruzbayeva, J., Domingues, E. M., Mishra, H. Assessing omniphobicity by immersion. Journal of Colloid and Interface Science. 534, 156-162 (2019).

- Christian Koch, E. A. Photolithography: Basics of Microstructuring. , MicroChemicals GmbH. (2017).

- Jansen, H., de Boer, M., Legtenberg, R., Elwenspoek, M. The black silicon method: a universal method for determining the parameter setting of a fluorine-based reactive ion etcher in deep silicon trench etching with profile control. Journal of Micromechanics and Microengineering. 5 (2), 115(1995).

- Jansen, H. V., de Boer, M. J., Unnikrishnan, S., Louwerse, M., Elwenspoek, M. C. Black silicon method X: a review on high speed and selective plasma etching of silicon with profile control: an in-depth comparison between Bosch and cryostat DRIE processes as a roadmap to next generation equipment. Journal of Micromechanics and Microengineering. 19 (3), 033001(2009).

- Xiu, Y., Zhu, L., Hess, D. W., Wong, C. Hierarchical silicon etched structures for controlled hydrophobicity/superhydrophobicity. Nano Letters. 7 (11), 3388-3393 (2007).

- Azeredo, B., et al. Silicon nanowires with controlled sidewall profile and roughness fabricated by thin-film dewetting and metal-assisted chemical etching. Nanotechnology. 24 (22), 225305(2013).

- Coffinier, Y., et al. Preparation of superhydrophobic silicon oxide nanowire surfaces. Langmuir. 23 (4), 1608-1611 (2007).

- Tanner, E. L-Edit-The layout editor. Reference Manual. , Available from: https://usermanual.wiki/Document/LEdit20Manual.38314693/view (2009).

- NANOSPEC 6100 Series Operators Users Manual. , Nanometrics. Available from: https://cmi.epfl.ch/metrology/Nanospec_AFT6100_Manual.pdf (2019).

- Deal, B. E., Grove, A. General relationship for the thermal oxidation of silicon. Journal of Applied Physics. 36 (12), 3770-3778 (1965).

- Woollam, J. A., et al. Spectroscopic ellipsometry from the vacuum ultraviolet to the far infrared. AIP Conference Proceedings. 550 (1), 511-518 (2001).

- Das, R., Arunachalam, S., Ahmad, Z., Manalastas, E., Mishra, H. Bio-inspired gas-entrapping membranes (GEMs) derived from common water-wet materials for green desalination. Journal of Membrane Science. , 117185(2019).

- Gonzalez-Avila, S. R., Nguyen, D. M., Arunachalam, S., Domingues, E. M., Mishra, H., Ohl, C. D. Mitigating cavitation erosion using biomimetic gas-entrapping microtextured surfaces. Science Advances. , In-press (2020).

- Liu, X., et al. 3D Printing of Bioinspired Liquid Superrepellent Structures. Advanced Materials. 30 (22), 1800103(2019).

- Jafari, R., Cloutier, C., Allahdini, A., Momen, G. Recent progress and challenges with 3D printing of patterned hydrophobic and superhydrophobic surfaces. The International Journal of Advanced Manufacturing Technology. , 1-14 (2019).

- Vorobyev, A. Y., Guo, C. L. Multifunctional surfaces produced by femtosecond laser pulses. Journal of Applied Physics. 117 (3), 033103(2015).

- Xu, M., Kim, C. J. Method for manufacturing re-entrant microstructures. US Patent App. , 15/546,260 (2018).

- Das, R., Arunachalam, S., Ahmad, Z., Manalastas, E., Syed, A., Buttner, U., Mishra, H. Proof-of-Concept for Gas-Entrapping Membranes Derived from Water-Loving SiO2/Si/SiO2 Wafers for Greener Desalination. Journal of Visualized Experiments. , In-press e60583(2020).

转载和许可

请求许可使用此 JoVE 文章的文本或图形

请求许可探索更多文章

This article has been published

Video Coming Soon

版权所属 © 2025 MyJoVE 公司版权所有,本公司不涉及任何医疗业务和医疗服务。