Method Article

Magnet unterstützt Composite Fertigung: Eine Flexible neue Technik für die Erreichung hoher Konsolidierungsdruck im Vakuum Tasche/Lay-Up-Prozesse

* Diese Autoren haben gleichermaßen beigetragen

In diesem Artikel

Zusammenfassung

Eine neue Technik zur Konsolidierung Druck auf die Vakuum-Beutel-Lay-up, zusammengesetzte Laminate zu fabrizieren ist beschrieben. Das Ziel dieses Protokolls ist es, eine einfache und kostengünstige Technik zur Verbesserung der Qualität von Laminaten hergestellt durch die nasse Lay-up-Vakuum-Beutel-Methode zu entwickeln.

Zusammenfassung

Diese Arbeit zeigt ein Protokoll zur Verbesserung der Qualität der zusammengesetzte Laminate von nass-Lay-up Vakuumbeutel Prozesse mit Hilfe das neu entwickelten Magnet assistierten Composite Herstellungstechnik (MACM) hergestellt. Bei dieser Technik werden Permanent-Magnete genutzt, um ein ausreichend hoher Konsolidierungsdruck während der Aushärtung Bühne anwenden. Um die Intensität des magnetischen Feldes zu verbessern und somit um die magnetische Verdichtungsdruck zu erhöhen, die Magnete befinden sich auf einer magnetischen Deckplatte. Erstens, das gesamte Verfahren der Vorbereitung der zusammengesetzten Lay-up auf einem magnetischen Boden Stahl Platte verwenden, die der herkömmlichen nass-Lay-up Vakuumsack Prozess beschrieben wird. Zweitens ist die Platzierung eines Satzes von Neodym-Eisen-Bor-Permanent-Magnete, angeordnet in wechselnder Polarität auf den Vakuumbeutel dargestellt. Als nächstes werden die experimentellen Verfahren zur Messung der magnetischen Verdichtung Druck und Volumen Brüche der zusammengesetzte Bestandteile dargestellt. Zu guter Letzt werden Methoden zur Charakterisierung der Mikrostruktur und mechanische Eigenschaften der zusammengesetzte Laminate ausführlich diskutiert. Die Ergebnisse belegen die Wirksamkeit der MACM Methode in die Verbesserung der Qualität der nasse Lay-up Vakuumbeutel Laminate. Diese Methode erfordert keine großen Investitionen für Werkzeuge oder Geräte und kann auch zur geometrisch komplexe composite-Bauteilen zu konsolidieren, indem Sie den Magneten auf einer passenden Top Form auf den Vakuumbeutel positioniert.

Einleitung

Faserverstärkte Polymerkomposite haben weit verbreitet in der Automobilindustrie1,2, Luft-und3,4, marine5,6und Bau7,8 Branchen aufgrund ihrer einzigartigen Eigenschaften wie hohe spezifische Festigkeit, Elastizitätsmodul, günstiges Ermüdungsverhalten und Korrosionsbeständigkeit. Derzeit qualitativ hochwertige zusammengesetzte Laminate sind überwiegend hergestellt, mit Schichten von vorimprägnierten Stoff (Prepreg) geheilt im Autoklav unter erhöhter Temperatur und hoher Konsolidierungsdruck von 0,27-0,69 MPa (40-100 Psi)9. Etwas niedriger Qualität zusammengesetzte Laminate entstehen durch den nassen Lay-up-Prozess, wo eine höhere Konsolidierungsdruck nicht angewendet wird. Dieser Prozess ist arbeitsintensiv und erfordert keine teure Ausrüstung erfolgt durch eine Schicht der trockenen Stoff auf eine Form platzieren und anschließend Anwendung Harz. In den meisten Anwendungen ist eine handgeführte Walze verwendet, um das Harz in die Faserverstärkung und squeeze-out überschüssiges Harz. Diese Abfolge wird wiederholt, bis die gewünschte Dicke erreicht ist. Die Qualität der Laminate durch nasse Lay-up produziert kann erheblich verbessert werden, durch eine Kombination von Vakuum (nasse Lay-up-Vakuum-Beutel-Prozess genannt) und einer zusätzlichen Konsolidierungsdruck im Autoklav während Kur anwenden. Anwendung hoher Konsolidierungsdruck während Kur erleichtert die Harz-Fluss, führt zu einem Anstieg der Volumenanteil der Faser und eine Beseitigung der Hohlräume10,11 führt zu Verbesserung der mechanischen Eigenschaften. Abraham Et al. 12 haben gezeigt, dass qualitativ hochwertige Leinwandbindung E-Glas zusammengesetzte Laminate mit einer hohen Faser Volumenanteil von rund 64 % und niedrige nichtig Volumenanteil von 1,6 % hergestellt werden können, verwenden die nasse Lay-up-Vakuum-Beutel als Konsolidierungsdruck 1,2 MPa ist in einem Autoklaven angewendet.

Hohlräume sind eines der häufigsten Mängel, die bei der Herstellung der zusammengesetzte Laminate gebildet werden. Hohlräume von wenigen µm bis hin zu mehreren Hundert Mikrometern sind in erster Linie aufgrund der eingeschlossenen Luft während Lay-up gebildet, Feuchtigkeit im Harz aufgelöst und flüchtigen Bestandteile während der Kur13,14,15ausgestoßen. Auch sind die Dynamik der Imprägnierung der faserige Verstärkung gefunden haben erhebliche Auswirkungen auf die leere Einklemmung16,17. Es ist allgemein anerkannt, dass das Vorhandensein von Lücken in einem zusammengesetzten Laminat zu einer deutlichen Verringerung der Stärke13,18,19, e-Modul20,21, Fraktur führen kann Zähigkeit22und Müdigkeit Leben23,24 der Laminate. Z. B. Judd und Wright25 festgestellt, dass jede Erhöhung um 1 % in Hohlraumgehalt (bis zu 4 %), führt ein ca. 7 % Rückgang der kurzen trägereigenschaften Scherung. Darüber hinaus fand Ghiorse26 , dass in Carbon/Epoxy Composites für jede 1 % Erhöhung der Hohlraumgehalt, 10 % Ermäßigung im interlaminare Schub- und Biegefestigkeit und eine 5 % ige Reduktion Biege e-Modul angesehen werden können. Darüber hinaus haben die Hohlräume nachteilige Auswirkungen auf Rissbildung und Ausbreitung sowie Feuchtigkeit Absorption27,28. Es ist bekannt, dass die Rate der Feuchtigkeitsaufnahme für Laminate mit höheren nichtig Inhalt größer ist, und die aufgenommene Feuchtigkeit dazu führen, die Verschlechterung der Faser-Matrix-Schnittstelle und minderwertige langfristigen mechanischen Eigenschaften29dass kann, 30,31,32. Daher sollte zur Sicherstellung der Konsistenz der mechanischen Eigenschaften und erreichen die höchste Qualität von zusammengesetzten Erzeugnissen, der Hohlraumgehalt minimiert werden.

Obwohl eine composite Laminat in einem Autoklaven Härtung zuverlässige, qualitativ hochwertige Teile produziert, wäre die Produktkosten hohe Anfangsinvestition und übermäßigen Energieverbrauch. Neben Autoklaven wurden Cure, eine Vielzahl von Techniken wie Vakuum assisted Resin Transfer molding (VARTM) und Quickstep Prozess entwickelt und verwendet, um zusammengesetzte Laminate aus Autoklaven32,33, zu fabrizieren 34 , 35 , 36. jedoch aufgrund des Fehlens einer einheitlichen, hohen Druck, produziert durch diese Methoden häufig Laminate haben geringere mechanische Eigenschaften im Vergleich zu den im Autoklaven37. Vor kurzem, eine neuartige Technik, die als Magnet assisted Composite manufacturing (MACM) ist, zur Verbesserung der Qualität der nasse Lay-up Vakuumbeutel zusammengesetzte Laminate verwendet worden durch eine Konsolidierungsdruck erzeugt durch eine Reihe von high-Power-permanente bezeichnet Magneten38,39. Die Anwendung dieser Technik wurde dann erweitert, um qualitativ hochwertige, strukturelle zusammengesetzte Laminate aus Autoklav mit Hochtemperatur-Permanent-Magnete40zu produzieren.

In diesem Dokument ist ein Protokoll zur Herstellung von nass-Lay-up Vakuumsack zusammengesetzte Laminate mit MACM Technik vorgestellt. In MACM werden Neodym-Eisen-Bor-Permanent-Magnete genutzt, um ein ausreichend hoher Konsolidierungsdruck während Kur anwenden und somit die Qualität der Laminate. Erstens ist die Herstellung von 6-lagig, Leinwandbindung E-Glas/Epoxy composite-Lay-up auf eine Bodenplatte aus Stahl beschrieben. Dann ist die Anordnung von Permanentmagneten in wechselnder Polarität auf einer oberen Stahlplatte gezeigt, zusammen mit seiner Platzierung auf die Vakuum-Beutel, einen Konsolidierungsdruck auf die composite-Lay-up. Schließlich beschreiben wir die Schritte für die Messung der magnetischen Pressdruck, sowie die Methoden zur Charakterisierung von leere und Faser Volumen Brüchen, Mikrostruktur und mechanische Eigenschaften der zusammengesetzte Laminate. Die Wirksamkeit des Prozesses MACM wird untersucht, durch die Herstellung nasse Lay-up Vakuumbeutel Laminate gemacht unter magnetische Druck und vergleichen ihre Eigenschaften denen von herkömmlichen nass-Lay-up Vakuum-Beutel ohne Magnete hergestellt. Die Ergebnisse belegen die Fähigkeit der MACM Methode zur Verbesserung der insgesamt Laminat Qualität. Diese Methode ist eine kostengünstige und einfache Möglichkeit der Herstellung von qualitativ hochwertigen Laminate und kann angewendet werden, um große und geometrisch komplexe zusammengesetzte Bauteile mit relativer Leichtigkeit zu fabrizieren.

Protokoll

Achtung: Bitte konsultieren Sie alle relevanten Sicherheitsdatenblätter (SDB) vor dem Gebrauch. Persönliche Schutzausrüstung (Schutzbrille, Handschuhe, Laborkittel, lange Hosen und geschlossene Schuhe) verwenden.

(1) Materialien

- Schneiden Sie 6 Lagen von 20,3 cm х 15,2 cm, Leinwandbindung Glasgewebe mit einem rotierenden Stoff Cutter.

Hinweis: Die Leinwandbindung Gewebe kann durch andere Gewebearten einschließlich Vlies, zufällige Matten ersetzt werden. Kohlenstoff-Fasern kann auch bei dieser Methode verwendet werden. - Bereiten Sie das Harzsystem durch erste Epoxidharz, INF (40 g), auf einer geeichten Waage wiegen und dann Zugabe des Härters INF (10,96 g), mit einem Gewichtsverhältnis von 100 auf 27,4 vor. Rühren Sie das Harz/Härter-Gemisch (bei 37 rad s-1) bis vollständig Dispersion (für 5 min) erreicht ist.

Hinweis: (1) die Art des Harzes kann mit jeder Art von Harz geeignet für nasse Lay-up Vakuumbeutel Prozesse ersetzt werden. (2) die Auswahl der Epoxid-Harz-Härter-Verhältnis ist abhängig von der Kombination aus Harz und härter. (3) die Auswahl des Gewichts der Harz/Härter Mischung hängt von der gewünschten Faser Volumenanteil des Fertigteils und der zu erwartenden Abfälle Höhe wie die Menge des Harzes Blutungen, verbleibende Harz auf der Bürste, etc.. Wenn man bedenkt das Gewicht der 6-Lagen Stoff zu ca. 34 g, das Harz Glasfaser-Verhältnis von 60 zu 40 Gew.%, wurde gewählt. - Entgasen Sie das Harz (ca. 15 min) in der Harz-Falle, die eingeschlossene Luft gebildet während des Mischens von Epoxydharz und härter zu entfernen.

2. Composite Fertigung mit magnetischen Druck in einem nassen Lay-up Vakuum-Beutel

Hinweis: Abbildung 1 zeigt ein vereinfachtes Schema der Herstellung von composite-Lay-up und magnetische Druck, die in den Abschnitten 2.1-2.15 beschrieben wird.

- Bereiten Sie das Material für das Experiment benötigt:

- Platzieren Sie fünfundzwanzig N52 Neodym-Eisen-Bor (NdFeB) Permanent-Magnete (2,54 cm Länge und 2,54 cm Breite 1,27 cm Dicke), magnetisiert durch ihre Dicke, auf einer 4,76 mm dicken oberen Stahlplatte. Ordnen Sie die Magnete in 5 × 5 quadratische Konfiguration in wechselnder Polarität. Während der Anordnung und Platzierung von Permanentmagneten muss darauf geachtet werden, da eine Verletzungsgefahr besteht.

- Legen Sie eine 0,3 mm Dicke Glückshaube Aluminiumplatte (20,3 х 15,2 cm2) vorbeschichtet mit PTFE Trennmittel genau in der Mitte einer perforierten Trennfolie (26,7 х 21,6 cm2).

- 12,7-mm breites Polyester Band auf Band der Umfang des die Glückshaube Platte auf die Trennfolie zu verwenden.

- Ort ein 12,7-mm breiten klebrigen Band an der Peripherie eines 43,2 × 27,9 cm2 Bereich auf der Oberfläche von einem 6,35 mm dicken, 61.0 × 61.0 cm2, Stahl Bodenplatte Werkzeug.

- Vor dem Verlegen des Stoffs, tragen Sie eine Schicht Harz auf der Tool-Platte, bedeckt mit einer Schicht aus nicht porös PTFE-beschichteten Fiberglas Trennfolie (76 µm Dicke). Wenden Sie gerade genug Harz um die erste Lage des Gewebes zu sättigen.

- Legen Sie die erste Lage des Gewebes, und drücken Sie anschließend mit einer Walze, und drücken Sie überschüssiges Harz.

- Sättigen Sie voll die Faser-Bett durch Gießen Sie eine kleine Menge von zusätzlichen Harz auf dem Stoff und dann gleichmäßig über die gesamte Fläche mit Rakel aufzuteilen.

- Wiederholen Sie die Schritte 2.4 und 2.5 für alle lagen (6-lagig in diesem Fall). Stellen Sie sicher, dass alle lagen vollständig mit Harz gesättigt sind, etwa die gleiche Menge an Harz (~8.5 g) für jede Schicht verwendet wird.

- Platzieren Sie die Glückshaube Platte, an der perforierten Trennfolie auf der Faser-Vorform, gefolgt von einer Schicht von 0,5 Zoll breiten Polyesterband im Umkreis der Trennfolie befestigt.

- Legen Sie zwei Stoffstücke Verschnaufpause/Entlüfter auf der Faser-Vorform und setzen Sie das untere Stück des Twist Lock Vakuumventil auf die Verschnaufpause Tuch. Stellen Sie sicher, dass das Ventil liegt weit genug von der gesättigten Preform, das Ventil vor Kontakt mit das überschüssige Harz zu schützen.

- Entfernen Sie das Schutzpapier von der klebrigen Band und legen Sie die Vakuumbeutel auf der Tool-Platte drücken sie fest gegen das Band zu versiegeln.

- Schließen Sie einseitig den Saugschlauch an das obere Stück Vakuumventil und die andere Seite der Druckregler an der Vakuumpumpe angeschlossen.

- Setzen Sie einen kleinen Schlitz in der Tasche, wo befindet sich der Unterteil des Ventils, stecken Sie das Oberteil das Vakuumventil in die Bohrung und drehen Sie es schließen, so dass die Tasche unter keine Falten vorsichtig.

- Starten Sie die Vakuumpumpe, bis ein konstanter Unterdruck von 93 kPa (13,5 Psi) erreicht ist, um flüchtigen Bestandteile erzeugt während der Kur und überschüssiges Harz zu entfernen. Sicherstellen Sie, dass das Vakuumsystem Leckage frei ist.

- Klemmen Sie an die vier Ecken der Bodenplatte Tool auf eine tragfähige Basis. Die Bodenplatte Werkzeug muss gegen Bewegung vor der Platzierung von Magneten befestigt werden, da die magnetische Anziehungskraft kann bewegen und die Platte nach oben zu verlagern.

- Ermöglichen Sie das Laminat für 45 min bei Raumtemperatur zu heilen, dann stellen Sie das Gerät von Magneten (vorbereitet in Abschnitt 2.1.1) auf die Vakuum-Beutel, gefolgt durch Erhöhung der Temperatur der Werkzeug-Platte auf 60 ° C mit einer Rampe Geschwindigkeit von ca. 5 ° C/min.

Hinweis: (1) der Heilung-Zyklus ist abhängig von dem Harz ausgewählt. (2) Silikon Gummiplatten Hitze sind die Werkzeug-Platte für Heizung unterstellt. - Nach dem Aushärten für 8 h bei 60 ° C, entfernen Sie den Vakuumbeutel und entformt composite Laminat.

Hinweis: Um die Verbesserung der Qualität der Laminate durch die Anwendung der magnetische Druck zu beurteilen, wir eine Reihe von Laminaten mit einem herkömmlichen nass-Lay-up-Vakuum-Beutel-Verfahren ohne irgendwelche externen Druck hergestellt. Die Qualität dieser Laminate war gegenüber denen magnetische Druck gemacht. Um Laminate mit herkömmlichen nass-Lay-up fabrizieren Vakuumbeutel, Schritte 2.1.2 um 2.15 folgten, bis auf die Platzierung der Magnete. Um die Wiederholbarkeit jeder Fertigungsprozess zu beurteilen, wurde eine zweite Laminat unter identischen Bedingungen hergestellt.

3. Messung der magnetischen Verdichtungsdruck

- Befestigen Sie die obere Platte am Ende der Wägezelle auf ein mechanisches Prüfgerät.

- Statt einer N52 Neodym-Eisen-Bor-Permanent-Magnet auf die bewegliche Bodenplatte, die in ausreichendem Abstand (mindestens 25 mm) vom oberen Weg positioniert ist fest Platte zu Beginn des Tests.

Hinweis: Für die Messung der magnetischen Kraft, sollte oben und unten Platten aus magnetischem Material wie Stahl erfolgen. - Verschieben Sie die Bodenplatte nach oben mit einer niedrigen Geschwindigkeit von 1-2 mm/min in Richtung der oberen Platte und notieren Sie die erzeugte magnetische Kraft während der Messung die entsprechenden Verschiebung vom linear Variable differential Transformator (LVDT) bei einer Abtastrate von 6 Hz.

Hinweis: (1) die Geschwindigkeit dieses Tests ist entscheidend, da die Kraft von Magneten erzeugt exponentiell von der Luftspalt zwischen abhängt. (2) alle magnetischen Messungen sind bei Raumtemperatur durchgeführt. - Weiterhin die magnetische Verdichtungskraft überwachen, bis die obere Fläche des Magneten die obere Platte berührt.

- Berechnen Sie die magnetische Verdichtungsdruck dividiert die Magnetkraft durch die Querschnittsfläche des Magneten.

4. Harz Abbrand und Thermogravimetrische Analyse (TGA)

- Harz Abbrand

- Schneiden Sie drei Proben von jedem Laminat für ein Harz Abbrand Test nach ASTM D2584-11 Spezifikationen41.

- Legen Sie jede Probe in einem separaten Porzellan-Tiegel und beachten Sie die Gewichte der Proben sowie die Tiegel.

- Legen Sie den Tiegel mit Proben in einem Ofen, schalten Sie den Ofen erhöhen Sie die Ofentemperatur auf 600 ° C zu und ermöglichen Sie das Harz für ca. 4 h Abbrand zu.

- Schalten Sie den Ofen vorsichtig öffnen Sie die Ofentür und auf Raumtemperatur abkühlen lassen vor dem Entfernen der Tiegel.

- Nach dem Abkühlen entfernen Sie den Tiegel aus dem Ofen und wiegen Sie die wiederhergestellten Glasfasern.

Hinweis: Die Fasern verlieren Gewicht während der Harz-Burn-off. Das Ausmaß der Gewichtsabnahme von Fasern, wenn sie hohen Temperaturen ausgesetzt sind, kann durch die Thermogravimetrische Analyse (TGA) bestimmt werden.

- Thermogravimetrische Analyse (TGA)

- Messen Sie den Gewichtsverlust der Faser als Funktion der Erhöhung der Temperatur in Luft bei atmosphärischem Druck mit TGA. Etwa 30 mg der Faser in einer Platin Pfanne legen und in der TGA-Gerät laden.

- Rampe die Temperatur von 25 ° C bis 600 ° C mit einer Rate von 15 ° C/min, halten die Temperatur für 4 h und den prozentuale Rückgang Gewicht zu berechnen. Der Gewichtsanteil der Verlust der Fasern sind während der Faser Volumenanteil und Hohlraumvolumen Bruchteil Berechnungen entfielen.

Hinweis: Laut der TGA-Testergebnisse bei 600 ° C, der Gewichtsverlust für Leinwandbindung und zufällige Matte sind Preforms in dieser Studie verwendeten 0,2 % und 5,46 %, beziehungsweise.

(5) leere und Volumenberechnung Bruchteil Faser

- Ermitteln Sie die Dichte der zusammengesetzten Probe, Matrix und Faser:

- Verwenden Sie die Federung Methode42 die Dichte der Masse zusammengesetzte Probe bestimmt.

Hinweis: Für diese Methode ist eine transparente schwere Flüssigkeit mit einer Dichte von 2,49 g/cm3 verwendet, dass die zusammengesetzte Probe zunächst schwimmt, wenn in die schwere Flüssigkeit eingetaucht.- Die Dichte der die schwere Flüssigkeit durch Zugabe von 3 mL Wasser reduzieren und mixing-Lösung von Magnetrührer bei 105 rad s-1 5 min. Wiederholen Sie diesen Schritt, bis die zusammengesetzte Probe beginnt, langsam in die schwere Flüssigkeit/Wasser-Gemisch auszusetzen.

- Nachdem die Dichte der Lösung geändert wurde, so dass die Probe in die schwere Flüssigkeit-Wasser-Gemisch schweben bleibt, Messen Sie die Lösung Dichte mit einer spezifischen fließbecher.

- Lunkerfreie Harz Proben mit der gleichen Heilmittel gegeben in den Schritten 2.14 und 2.15-Zyklus und dann bestimmen die Dichte des ausgehärteten Harzes Exemplare mit dem gleichen Verfahren wie 5.1.1.1. und 5.1.1.2 vorzubereiten.

Hinweis: Die Dichte der geheilt INF und Verfahrensweisen Exemplare sind 1,152 ± 0,003 g/cm3 und 1.171 ± 0,003 g/cm3, beziehungsweise. - Verwenden Sie ein Stickstoff-Pyknometer-43 mit einem 10 cm-3 -Cup, um die Dichte der Fasern zu erhalten.

Hinweis: Die Dichte der Leinwandbindung und zufällige Matte Stoffe sind 2.600 ± 0,003 g/cm3 und 2.470 ± 0,004 g/cm3, beziehungsweise.

- Verwenden Sie die Federung Methode42 die Dichte der Masse zusammengesetzte Probe bestimmt.

- Der Gewichtsanteil der Faser und Harz nach ASTM D2584-1141zu berechnen.

- Berechnen Sie den leere und Faser Volumenanteil nach ASTM D3171-15 Verfahren44

(1)

(1) (2)

(2) (3)

(3)

wo ist der Volumenanteil Harz

ist der Volumenanteil Harz  ist der Volumenanteil der Faser,

ist der Volumenanteil der Faser,  ist der Anteil Hohlraumvolumen

ist der Anteil Hohlraumvolumen  ist die Dichte des Verbundes,

ist die Dichte des Verbundes,  ist die Dichte des Harzes,

ist die Dichte des Harzes,  ist die Dichte der Fasern,

ist die Dichte der Fasern,  ist die Probieren Sie Gewicht, und

ist die Probieren Sie Gewicht, und  ist die Faser-Gewicht.

ist die Faser-Gewicht.

Hinweis: Die Unsicherheit für den Hohlraumvolumen Inhalt wird zu ±0.21 %45berechnet. Dieses Maß an Genauigkeit ist ausreichend für die zusammengesetzte Laminate, selbst wenn das Laminat einen Low-Void-Gehalt von weniger als 1 hat %.

(6) Scannen Rasterelektronenmikroskopie (SEM) Bildgebung

- Schneiden Sie zwei 25,4 mm × 6,4 mm Proben von jedem Laminat und eingebettet in eine schnelle Heilung Acryl für SEM-Bildgebung.

Hinweis: Die Exemplare sind eingebettet, so dass die Seitenfläche (durch dicke Oberfläche) des Laminats entlang der 25,4 mm-Sample-Länge für die Bildgebung ausgesetzt ist. - Verwenden Sie eine Poliermaschine, Polieren Sie die Oberfläche des eingebetteten mischmuster mit Korngrößen von 30 bis 0,04 µm.

- Sputter Mantel ca. 5 nm Gold/Palladium auf die vorbereiteten Probe zu eine leitfähige Schicht zur Verfügung zu stellen.

- Montieren Sie die Probe auf einen Probenhalter und steckte es in die Kammer des SEM

- Legen Sie das SEM imaging Parameter wie Beschleunigungsspannung bis 20 kV und der Arbeitsabstand bis 25,5 mm.

- Mehrere Bilder von Laminat bei 35 X oder höhere Vergrößerung an verschiedenen Standorten zu erfassen.

Hinweis: Die gewählte Vergrößerung ermöglicht die Beurteilung der Hohlräume über eine große Querschnittsfläche sowie einen visuellen Vergleich der lamellenförmig angeordnete Stärke. Genaue Messungen der lamellenförmig angeordnete Stärke können mit diesen Bildern erfolgen.

(7) Charakterisierung der Biegefestigkeit Eigenschaften

- Schnitt eine Reihe von sieben 12,7 mm Breite Exemplare aus jedes Composite Laminat für 3-Punkt Biegefestigkeit Biegeversuche nach ASTM D790-1546 mit einer Diamantkorn Säge.

- Messen Sie die Breite und Dicke von jeder Probe mit einer Zange.

- Verwenden Sie eine Spanne, die Dicke Verhältnis von 24:1 und passen Sie die Unterstützung Spanne der Dreipunkt-Biege Prüfadapter. Legen Sie die Probe auf die Dreipunkt-Biege Biege-Prüfadapter an das mechanische Prüfgerät montiert.

- Die Biegefestigkeit Test mit der Kreuzkopf-Geschwindigkeit von 2 mm/min und erfassen Sie die Last-Ablenkung Verhalten der Probe.

- Wiederholen Sie die obigen Schritte für alle Proben zu bestätigen und Wiederholbarkeit der Ergebnisse zu gewährleisten.

- Wenn das Experiment beendet ist, berechnen Sie die Biegefestigkeit sowie Biege e-Modul der Proben39,40.

Ergebnisse

Um die Wirkung der MACM auf die Qualität der Laminate zu untersuchen, wurden mehrere Szenarien, die verschiedenen Gewebearten und Harzsysteme berücksichtigt. Tabelle 1 berichtet, dass das Herstellungsverfahren und zusammengesetzte Bestandteile des 6-lagig, E-Glas/Epoxy zusammengesetzte Laminate unter sechs verschiedenen Fertigung Szenarien hergestellt. In den Szenarien der Basislinie (W-PW-INF, W-RM-INF und W-RM-Verfahrensweisen), Laminate werden von nass-Lay-up Vakuum-Beutel ohne Druck von außen hergestellt. Die anderen drei Szenarien (WM-PW-INF, WM-RM-INF und WM-RM-Verfahrensweisen) werden verwendet, um nasse Lay-up Vakuumbeutel Laminate unter magnetische Verdichtungsdruck zu fabrizieren. Die Qualität dieser Laminate werden dann zu denen die Grundlinie Szenarien verglichen. In den ersten und zweiten Szenarien, W-PW-INF und WM-PW-INF, sind Leinwandbindung E-Glas/INF Laminate hergestellt. In der dritten und vierten Szenarien, W-RM-INF und WM-RM-INF, die Leinwandbindung Gewebe wird durch zufällige Matte ersetzt, und die gleichen Harzsystem (z.B. INF) dient. In der fünften und sechsten Szenarien, W-RM-Verfahrensweisen und WM-RM-Verfahrensweisen, der Stoff ist zufällig Mat E-Glas, während das Harzsystem mit Verfahrensweisen ersetzt wird, hat eine leicht erhöhte Viskosität des 766.9 mPa s im Vergleich zu 296 mPa s für INF-Harz. Eine genauere Analyse der letzten vier Szenarien finden Sie in Pishvar Et Al. 2017 und Amirkhosravi Et Al. 201738,39.

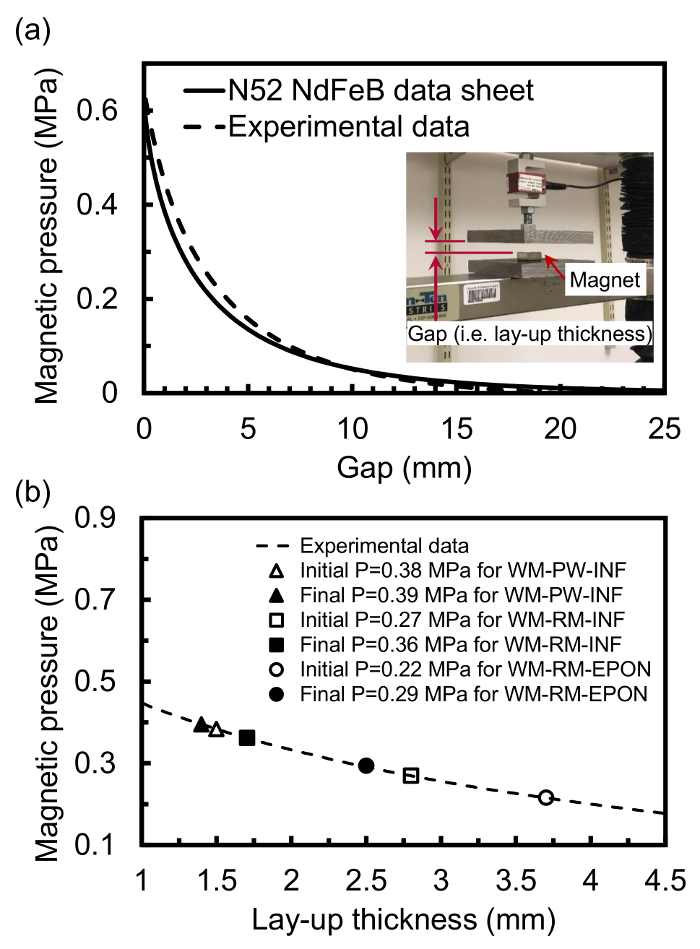

Abbildung 2a präsentiert den magnetische Druck durch NdFeB, N52-2.54 2.54 × × 1,27 cm3 Magnet als Funktion des Abstands zwischen Magnet und Stahlplatte. Dieser Abstand entspräche die Lay-up Dicke während der Fertigung des zusammengesetzten Laminats und kann somit verwendet werden, um die Variation der Verdichtungsdruck durch die Magnete zu bestimmen. Der Einschub in Abbildung 2a zeigt ein Foto von der Versuchsaufbau zur Messung der Variation der magnetischen Druck als Funktion des Abstandes. Wie in Abschnitt 3 des Protokolls, besteht die Einrichtung aus zwei parallelen Stahlplatten (12,5 cm × 12,5 cm × 1,8 cm). Die obere Platte ist mit einer Wägezelle 4,45 kN (1000 lb) verbunden. Die Bodenplatte ist der Querkopf ein mechanisches Prüfgerät montiert. Mit diesem Set-up, ist die Anziehungskraft des Permanentmagneten auf die Bodenplatte gelegt als Funktion des Abstands (d. h. der Abstand zwischen Magnet und die obere Stahlplatte) gemessen. Die gestrichelte Linie in Abb. 2a stellt den gemessenen magnetischen Druck (Kraft über den Bereich des Magneten) durch das mechanische Prüfgerät und die durchgezogene Linie stellt den Druck durch die Daten des Anbieters der Magnete bestimmt. Es ist in der Regel gute Übereinstimmung zwischen dem gemessenen Druck und die Werte aus dem technischen Datenblatt des Anbieters. Es ist ersichtlich, dass magnetische Druckerhöhung exponentiell zur Verringerung der Kluft abhängt. Daher, als das Laminat während des Trocknungsprozesses konsolidiert allmählich verringert sich die Dicke der Lay-up, und folglich, erhöht sich des Drucks durch den Magneten. Abbildung 2 b zeigt die gleichen experimentellen Daten, dargestellt in Abbildung 2a aber für (d.h., Lay-up Dicke) lückenbereich von 1-4,5 mm. Darüber hinaus der Anfangs- und Endwert magnetische Anpressdruck während der Kur der Laminate bestehend aus verschiedenen Gewebearten (d. h. Leinwandbindung und zufällige Matte) und Harzsysteme (d. h. INF und Verfahrensweisen) sind in Abbildung 2 bangezeigt. Die Lay-up-Dicke der Leinwandbindung/INF Laminate (WM-PW-INF) im Zuge der Konsolidierung nimmt dabei von 1,5 mm bis 1,4 mm durch Harz Abfluss und Heilung. Entsprechend steigt der magnetische Druck leicht von 0,38 bis 0,39 MPa. Die Lay-up-Dicke der zufälligen Matte/INF-Laminate (WM-RM-INF) Änderungen von 2,8 mm bis 1,7 mm, und infolgedessen, magnetische deutlich erhöht sich der Druck von 0,27 bis 0,36 MPa. Die Lay-up Dicke Laminate mit zufälligen Matte/Verfahrensweisen (WM-RM-Verfahrensweisen) gemacht von 3,7 mm bis 2,5 mm, und somit der erzeugte Druck mäßig steigt von 0,22 bis 0,29 MPa.

Tabelle 2 zeigt die durchschnittliche Dicke Faser Volumenanteil und nichtig Volumenanteil der Laminate gefertigt mit und ohne magnetische Konsolidierungsdruck. Wie in Tabelle 2dargestellt, reduziert unter Verwendung magnetischer Verdichtungsdruck erheblich die durchschnittliche Dicke der Laminate durch 12-47 %. Erwartungsgemäß korreliert die Reduktion in der lamellenförmig angeordneten Dicke stark mit der Zunahme der Faser Volumenanteil der Laminate, wo der Faser Volumenanteil der Laminate durch 13-98 % durch magnetische Druck deutlich verbessert. Unter allen Szenarien, die Auswirkungen der magnetischen Druck auf zufällige Matte/INF Laminate ist stärker ausgeprägt (d. h. 98 % Zunahme der Faser Volumenanteil) wegen zwei Faktoren: (1) eine deutlich geringere anfängliche Faser Volumenanteil der verdichteten zufällige Mat Laminate im Vergleich zur Leinwandbindung Laminate und (2) der Verwendung von Harz mit einer niedrigen Viskosität von 296 mPa s, wodurch es einfacher Entfernung von überschüssigem Harz. Es ist auch bemerkenswert, dass magnetische Druck hat einen weiteren Vorteil den nichtig Volumenanteil der Laminate von 3,4-5,8 % auf 1,5-2,7 % zu verringern. So fährt der magnetische Druck nicht nur das überschüssige Harz, sondern auch die Hohlräume aus dem Laminat.

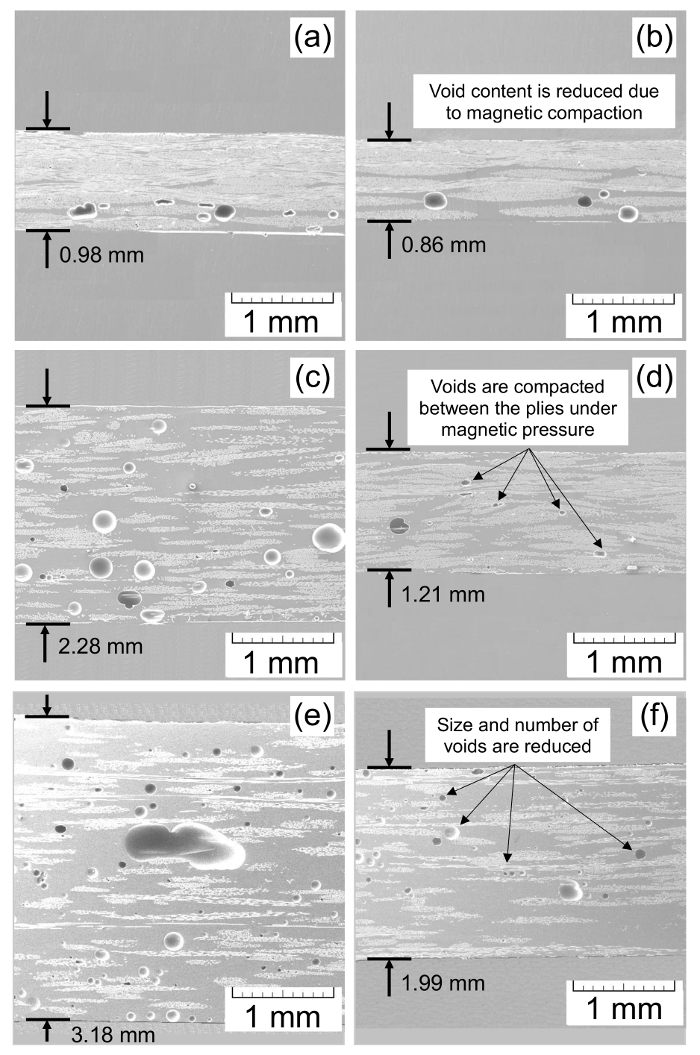

Abbildung 3 zeigt die REM-Bilder von E-Glas/Epoxy-Laminate hergestellt unter 6 verschiedene Szenarien bei 35 X Vergrößerung. Zum einfachen visuellen Vergleich der Bilder der Laminate gemacht, ohne einen externen Druck auf der linken Seite angezeigt werden und die Laminate gemacht unter magnetische Verdichtung präsentieren sich auf der rechten Seite. Aus diesen Bildern ist es offensichtlich, dass mit Hilfe der magnetischen Verdichtungsdruck zu deutlich verbesserter Konsolidierung zwischen die lagen führt und zu einer signifikanten Reduktion der Harz-reichen Gebieten führt. Infolgedessen die lamellenförmig angeordnete Stärke deutlich reduziert und der Volumenanteil der Faser wird erhöht, vor allem in der Laminate aus zufälligen Mat Stoff und INF-Harz (WM-RM-INF) hergestellt. Diese Bilder zeigen auch, dass die Morphologie der Hohlräume in die Laminate mit und ohne Druck von außen ganz anders ist. Magnetische Druck reduziert die Anzahl der Poren und macht die Hohlräume kleiner, führt zu einem geringeren Hohlraumvolumen Bruchteil in der Laminate. Zu guter Letzt länglichen verdichten die Hohlräume, die sich zwischen die Lagen befinden führt zu mehr Hohlräume.

Tabelle 3 zeigt die Biegefestigkeit und e-Modul alle Laminate und der prozentuale Anstieg in Biege-Eigenschaften der Laminate unter magnetische Konsolidierungsdruck gemacht. Die Ergebnisse zeigen deutlich, dass die Biegefestigkeit und den Elastizitätsmodul von Laminaten erheblich verbessert werden durch die Nutzung des magnetische Drucks. Zunahme von 98 % in der Faser Volumenanteil der zufälligen Matte/INF Laminate (WM-RM-INF), während ein minimaler Hohlraumgehalt von 1,46 %, Ursachen eine 62 % und 67 % Erhöhung der Biegefestigkeit und e-Modul der Laminate, beziehungsweise. Wie zu erwarten, die Leinwandbindung/INF Laminate (WM-PW-INF) die ursprünglich die niedrigste Verbesserung von 13 % Volumenanteil Faser, zeigte die niedrigsten Anstieg, 7 % und 22 %, Biegefestigkeit und e-Modul, bzw. ausgestellt. Die Verbesserung in Biege-Eigenschaften einer Vielzahl von zusammengesetzte Laminate gemacht unter magnetische Konsolidierungsdruck beweist folglich die Fähigkeit der MACM, die insgesamt Laminat Qualität zu verbessern.

| Herstellung Szenario | Fabric-Typ | Harz-system | Herstellungsprozess |

| W-PW-INF | Leinwandbindung E-Glas | INF | Herkömmlichen nass-Lay-up Vakuum-Beutel ohne Druck von außen |

| WM-PW-INF | Leinwandbindung E-Glas | INF | Nass-Lay-up Vakuum-Beutel mit magnetischen Konsolidierungsdruck |

| W-RM-INF | Zufällige Mat E-Glas | INF | Herkömmlichen nass-Lay-up Vakuum-Beutel ohne Druck von außen |

| WM-RM-INF | Zufällige Mat E-Glas | INF | Nass-Lay-up Vakuum-Beutel mit magnetischen Konsolidierungsdruck |

| W-RM-VERFAHRENSWEISEN | Zufällige Mat E-Glas | VERFAHRENSWEISEN | Herkömmlichen nass-Lay-up Vakuum-Beutel ohne Druck von außen |

| WM-RM-VERFAHRENSWEISEN | Zufällige Mat E-Glas | VERFAHRENSWEISEN | Nass-Lay-up Vakuum-Beutel mit magnetischen Konsolidierungsdruck |

Tabelle 1: Details der Bestandteile und sechs Herstellung Szenarien verwendet bei der Herstellung von 6-lagig zusammengesetzte Laminate.

| Fertigung-Szenario | Durchschnittliche Dicke (mm) | Faser-Volumenanteil (%) | Zunahme der Faser Volumenanteil (%) | Hohlraumvolumen Anteil (%) | Reduzierung der Hohlraumvolumen Anteil (%) |

| W-PW-INF | 0,98 ± 0,01 | 45.65 ± 0,82 | ― | 3,44 ± 0,46 | ― |

| WM-PW-INF | 0,86 ± 0,01 | 51.63 ± 0,87 | 13 | 1.74 ± 0,39 | 49 |

| W-RM-INF29 | 2.28 ± 0,04 | 24.84 ± 1.14 | ― | 5,09 ± 0.69 | ― |

| WM-RM-INF29 | 1.21 ± 0,01 | 49.10 ± 0,87 | 98 | 1,46 ± 0,24 | 71 |

| W-RM-Verfahrensweisen30 | 3.18 ± 0,01 | 17,34 ± 0,84 | ― | 5.81 ± 1,24 | ― |

| WM-RM-Verfahrensweisen30 | 1,99 ± 0,03 | 26.88 ± 1,99 | 55 | 2,71 ± 0,36 | 53 |

Tabelle 2: durchschnittliche Dicke Faser Volumenanteil und nichtig Volumenanteil der 6-lagiger Laminate hergestellt unter sechs verschiedene Szenarien. Die prozentuale Zunahme der Faser Bruch und Prozentsatz Volumenreduktion Hohlraumvolumen Bruchteil durch magnetische Verdichtung (n = 6 für Faser Volumenanteil und nichtig Volumenanteil und n = 35 für durchschnittliche Laminat Dicke; 95 %-Konfidenzintervall für alle Daten) sind auch gegeben.

| Fertigung-Szenario | Biegefestigkeit (MPa) | Erhöhung der Biegefestigkeit (%) | Biege-e-Modul (GPa) | Zunahme der Biege-e-Modul (%) |

| W-PW-INF | 638.9 ± 27,0 | ― | 24.1 ± 0,5 | ― |

| WM-PW-INF | 681.1 ± 35,5 | 7 | 29.5 ± 0,9 | 22 |

| W-RM-INF29 | 218.9 ± 11,4 | ― | 8,4 ± 0,3 | ― |

| WM-RM-INF29 | 354,6 ±15.5 | 62 | 14.0 ± 0,8 | 67 |

| W-RM-Verfahrensweisen30 | 158.1 ± 8,9 | ― | 6.8 ± 0,1 | ― |

| WM-RM-Verfahrensweisen30 | 253.5 ± 20,1 | 60 | 9,9 ± 0,6 | 46 |

Tabelle 3: Biegefestigkeit und e-Modul der zusammengesetzte Laminate und den Prozentsatz Zunahme Biege-Eigenschaften durch magnetische Verdichtung (n = 7 für die Laminate gemacht von Verfahrensweisen und n = 14 für den Rest; 95 %-Konfidenzintervall für alle Daten).

Abbildung 1: eine vereinfachte schematische Darstellung der Erstellung von composite-Lay-up und Anwendung der magnetische Druck, wie beschrieben im Abschnitt Protokoll. Zu diesem Zweck, fünfundzwanzig NdFeB sind N52-2.54 2.54 × × 1,27 cm3 Dauermagneten genutzt, um Konsolidierungsdruck auf die composite-Lay-up anwenden. Bitte klicken Sie hier für eine größere Version dieser Figur.

Abbildung 2: (a) Variation der magnetischen Druck erzeugte NdFeB, N52-2.54 2.54 × × 1,27 cm3 Magnet als Funktion des Abstands (d.h., Lay-up Dicke). Der Inset zeigt ein Foto von der Versuchsaufbau zur Messung des magnetischen Drucks verwendet. (b) die erste und letzte magnetische Druck ausgeübt wird während der Aushärtung des Leinwandbindung/INF (WM-PW-INF), zufällige mat/INF(WM-RM-INF) und zufällige Matte/Verfahrensweisen (WM-RM-Verfahrensweisen) Laminate. Bitte klicken Sie hier für eine größere Version dieser Figur.

Abbildung 3: REM-Bilder von der 6-lagig E-Glas/Epoxy zusammengesetzte Laminate hergestellt, mit einem nassen Lay-up Vakuum-Beutel mit und ohne Einsatz magnetischer Druck. (a) W-PW-INF (Leinwandbindung/INF Laminat, ohne Druck von außen), (b) WM-PW-INF (Leinwandbindung/INF Laminat, mit magnetischen Druck), (c) W-RM-INF (zufällige Matte/INF Laminat, ohne Druck von außen), (d) WM-RM-INF ( zufällige Matte/INF Laminat, mit magnetischen Druck), (e) W-RM-Verfahrensweisen (zufällige Matte/Verfahrensweisen Laminat, ohne Druck von außen), und (f) WM-RM-Verfahrensweisen (zufällige Matte/Verfahrensweisen Laminat, mit magnetischen Druck). Bitte klicken Sie hier für eine größere Version dieser Figur.

Diskussion

Die Anwendung von einem hohen Konsolidierungsdruck während der Kur ein composite Laminat ist besonders wichtig für die Herstellung eines qualitativ hochwertigen zusammengesetzten Teil47. Wenn der Druck von außen nicht angewendet wird und das Laminat ist nur unter Vakuum ausgehärtet, wird der letzte Teil in der Regel hohen Hohlraumgehalt, möglicherweise mehr als 5 % nach Volumen und unerwünschte Harz reichen Regionen48enthalten. Hohen Hohlraumgehalt, ballaststoffarme Volumenanteil und Harz reiche Gebiete sind Faktoren, die negative Auswirkungen auf die mechanischen Eigenschaften der zusammengesetzte Laminate. In dieser Arbeit ist ein experimentelles Protokoll für die Anwendung von hohen Konsolidierungsdruck während der Aushärtung des Laminats in die nasse Lay-up Vakuumbeutel Prozess beschrieben29. Bei dieser Technik wird zuerst, die composite-Lay-up auf eine magnetische Bodenplatte Werkzeug nach dem herkömmlichen nass-Lay-up Vakuumsack Verfahren vorbereitet. Dann eine Reihe von Permanent-Magneten, magnetische oberen Stahlplatte befestigt in den Vakuumbeutel gebracht wird. In dieser Studie werden Magnete angewendet, während Temperaturerhöhung Lay-up bis 60 ° C, wo die Viskosität des Harzes deutlich verringert. Druck zu einem anderen Zeitpunkt, z. B. die Gelierung Punkt kann Ausbeute Laminate mit unterschiedlichen Eigenschaften13,40,49. Der magnetische Druck hängt der Lücke zwischen der Magnete und magnetische Bodenplatte. So präsentieren wir ein Verfahren zur Messung der magnetischen Druck erzeugt durch einen Magneten als Funktion des Abstands (d.h., Lay-up Dicke).

Um die Wirksamkeit MACM, nass werden Lay-up Vakuumsack Laminate mit verschiedenen materiellen Bestandteile von mit sechs Szenarien mit und ohne magnetische Pressdruck hergestellt. Dann zeigen wir die einzelnen Schritte zur Charakterisierung von leere und Faser Volumen Brüchen, Mikrostruktur und Biege-Eigenschaften zusammengesetzte Laminate. Auszuwertende Volumen Brüche der zusammengesetzte Bestandteile, der Harz-brennen und Aussetzung Methoden verwendeten42. Die vorgestellten Ergebnisse zeigen, dass magnetische Verdichtungsdruck deutlich mit den Faser Volumenanteil steigt und der Hohlraumgehalt der Teile sinkt. Darüber hinaus für mikrostrukturellen Analyse der Zusammensetzung, Scannen Rasterelektronenmikroskopie (SEM) Bildgebung dient, und gibt Einblick in die Lage und die geometrischen Eigenschaften der Hohlräume15. Abbildung 3 zeigt beispielsweise, dass die Verwendung von magnetischen Druck während der Aushärtung auch vorteilhaft ist bei der Verringerung der Größe und Anzahl von Hohlräumen und daher die Wahrscheinlichkeit eines vorzeitigen Ausfall20,24 sinkt. Diese Faktoren verbessern daher die Biegefestigkeit Eigenschaften Laminate. Allerdings unterscheidet sich die Wirksamkeit der MACM abhängig vom Typ der zusammengesetzte Bestandteile (Glasfaser und Harz).

Obwohl die Herstellung von Laminaten mit dieser Methode einfach ist, muss während der Anordnung und Platzierung von Permanentmagneten darauf geachtet werden, da sie einen sehr hohen Druck (d. h. einem Maximaldruck von 0,64 MPa) erzeugen. Die Einschränkung dieser Methode ist, dass die Bodenplatte Werkzeug magnetisch, wie ein 400-Serie aus rostfreiem Stahl muss, und gegen Bewegung vor der Platzierung von Magneten, korrigiert werden muss, da die magnetische Anziehungskraft kann bewegen und die Platte nach oben zu verlagern. Darüber hinaus hängt der Anpressdruck durch Magnete von der Dicke des Laminats. Zum Beispiel, NdFeB, N52-2.54 2.54 × × 1,27 cm3 Permanent-Magnete sind kein hoher Konsolidierungsdruck (> 0,1 MPa) erzeugen wenn die composite-Lay-up Dicke 6,5 mm überschreitet. In diesem Fall müssen stärkere Magnete verwendet werden, um hohe Konsolidierung zu erreichen.

Die vorgestellte Methode ist bequem zu bedienen und hat den Vorteil gegenüber Autoklaven, dass er keine teure Ausrüstung und Werkzeuge benötigt. Obwohl hier nicht erläutert, ist diese Methode im großen und ganzen gilt nicht nur für nasse Lay-up Vakuumbeutel sondern auch zu anderen Fertigungsverfahren für Composites, wie Out-of-Autoklaven Härtung von Prepregs und Vakuum assisted Resin Transfer molding (VARTM). Darüber hinaus können große composite-Bauteile mit relativer Leichtigkeit fabriziert werden, indem Sie die Magneten entlang den Vakuumbeutel schieben, wenn ein geeignetes Schmiermittel zwischen den Magneten und die Vakuum-Beutel verwendet wird. Zusätzlich zu den besten unseres Wissens ist dies die einzige Methode, die erlaubt die Anwendung sowohl lokale als auch ungleichmäßiger Druck auf die composite-Lay-up. Eine künftige Ausrichtung dieser Methode ist die Herstellung von geometrisch komplexer composite-Bauteilen, aber anstatt die Magneten auf einem flachen Teller zu platzieren, können sie auf eine abgestimmte, obere Form platziert werden.

Offenlegungen

Die Autoren müssen keine Angaben.

Danksagungen

Die Autoren danken der AME-Werkstatt an der University of Oklahoma zu helfen, die Form und den Aufbau der Fertigung und die Mitglieder des Composite Manufacturing Research Laboratory, machen Dr. Yousef K. Hamidi, M. Akif Yalcinkaya und Jacob Anderson für hilfreich Diskussionen.

Materialien

| Name | Company | Catalog Number | Comments |

| Plain weave glass fiber | Hexcel | HexForce 3733 | The type of fibers can be substituted with any type of fabrics |

| Randomly oriented chopped strand glass fiber | Fiberglast | 248 | |

| TenCate EX-1522/IM7 | Tencate | it is a plain weave carbon/epoxy prepreg | |

| PRO-SET INF-114 Infusion Epoxy | Composite Envisions | 1758 | The type of resin can be substituted with any type of resin suitable for wet lay-up vacuum bag process |

| PRO-SET INF-211 Medium Infusion Hardener | Composite Envisions | 1760 | |

| EPON 862 | Hexion Inc. | ||

| EPIKURE Curing Agent 3300 | Hexion Inc. | ||

| NdFeB, N52-2.54 × 2.54 × 1.27 cm3 | K&J Magnetics, Inc. | BX0X08-N52 | Magnets can be substitued with any type depending on the required pressure and application |

| OLFA rotary cutter | Fibre Glast | 1706-A | |

| Tacky tape | De-Comp Composites | D413Y | |

| Polyester tape | De-Comp Composites | D574A | |

| Squeegees | Fibre Glast | 62-A | Any type of squeegees can be used |

| Roller | De-Comp Composites | D205 | Any type of rollers can be used |

| PTFE-Coated fiberglass fabric sheets | McMaster-Carr Supply Company | 8577K81 | |

| PTFE release agent dry lubricant | Miller-Stephenson | MS122AD | |

| Perforated release film | Fibre Glast | 1787-C | |

| Breather cloth | De-Comp Composites | ||

| Vacuum bag film | Rock West Composite | WRIGHTLON 7400 | |

| Aluminum twist lock vacuum valve | De-Comp Composites | D401 | |

| Vacuum pump | Best Value Vacs | BVVRS1 | |

| Flexible silicone-rubber heat sheets, adhesive backing | McMaster-Carr Supply Company | 35765K429 | |

| 400-series steel plate, 6.35 mm-thick | The lay-up is prepared on this plate | ||

| steel plate, 4.76 mm-thick | The magnets are attached to this plate | ||

| Aluminum sheet, 0.3-mm thick | |||

| Lab stirrer mixer | Caframo | ||

| Laboratory weigh scale | |||

| AccuPyc II 1340 automatic gas pycnometer | Micromeritics Instrument Corporation | 134/00000/00 | |

| Specific gravity cup, 83.2 mL | Gardco | EW-38000-12 | |

| Acrylic cold mounting resin | Struers | LevoCit | |

| Grinder/polisher | Struers | LaboSystem | |

| Porcelain crucibles, 30 mL | United Scientific Supplies | JCT030 | |

| Plastic Cups, 12 Oz, clear | It is used as epoxy mixing cups |

Referenzen

- Amel, H., et al. Introducing a novel manufacturing process for automotive structural/semi structural composite components. Procedia CIRP. 66, 143-146 (2017).

- Beardmore, P., Johnson, C. F. The potential for composites in structural automotive applications. Compos Sci Technol. 26 (4), 251-281 (1986).

- Irving, P. E., Soutis, C. . Polymer composites in the aerospace industry. , (2015).

- Li, Y., Li, N., Gao, J. Tooling design and microwave curing technologies for the manufacturing of fiber-reinforced polymer composites in aerospace applications. Int J Adv Manuf Technol. 70 (1-4), 591-606 (2014).

- Mouritz, A. P., Gellert, E., Burchill, P., Challis, K. Review of advanced composite structures for naval ships and submarines. Compos Struct. 53 (1), 21-42 (2001).

- Davies, P., Petton, D. An experimental study of scale effects in marine composites. Compos Part A: App Sci Manuf. 30 (3), 267-275 (1999).

- Pendhari, S. S., Kant, T., Desai, Y. M. Application of polymer composites in civil construction: A general review. Compos Struct. 84 (2), 114-124 (2008).

- Bakis, C. E., et al. Fiber-reinforced polymer composites for construction-State-of-the-art review. J Compos Construct. 6 (2), 73-87 (2002).

- Thomas, M. M., Joseph, B., Kardos, J. L. Experimental characterization of autoclave-cured glass-epoxy composite laminates: Cure cycle effects upon thickness, void content, and related phenomena. Polym Compos. 18 (3), 283-299 (1997).

- Michaud, V., Mortensen, A. Infiltration processing of fibre reinforced composites: Governing phenomena. Compos Part A: App Sci Manuf. 32 (8), 981-996 (2001).

- Wood, J. R., Bader, M. G. Void control for polymer-matrix composites (2): Experimental evaluation of a diffusion model for the growth and collapse of gas bubbles. Compos Manuf. 5 (2), 149-158 (1994).

- Abraham, D., Matthews, S., McIlhagger, R. A comparison of physical properties of glass fibre epoxy composites produced by wet lay-up with autoclave consolidation and resin transfer moulding. Compos Part A: App Sci Manuf. 29 (7), 795-801 (1998).

- Liu, L., Zhang, B. M., Wang, D. F., Wu, Z. J. Effects of cure cycles on void content and mechanical properties of composite laminates. Compos Struct. 73 (3), 303-309 (2006).

- Park, S. Y., Choi, W. J., Choi, H. S. The effects of void contents on the long-term hygrothermal behaviors of glass/epoxy and GLARE laminates. Compos Struct. 92 (1), 18-24 (2010).

- Hamidi, Y. K., Aktas, L., Altan, M. C. Three-dimensional features of void morphology in resin transfer molded composites. Compos Part A: App Sci Manuf. 65 (7), 1306-1320 (2005).

- Pucci, M. F., Liotier, P. -. J., Drapier, S. Capillary wicking in a fibrous reinforcement-orthotropic issues to determine the capillary pressure components. Compos Part A: App Sci Manuf. 77, 133-141 (2015).

- Pucci, M. F., et al. Wetting and swelling property modifications of elementary flax fibres and their effects on the Liquid Composite Molding process. Compos Part A: App Sci Manuf. 97, 31-40 (2017).

- Jeong, H. Effects of voids on the mechanical strength and ultrasonic attenuation of laminated composites. J Compos Mater. 31 (3), 276-292 (1997).

- Almeida, S. F. M., Neto, Z. d. S. N. Effect of void content on the strength of composite laminates. Compos Struct. 28 (2), 139-148 (1994).

- Varna, J., Joffe, R., Berglund, L. A., Lundström, T. Effect of voids on failure mechanisms in RTM laminates. Compos Sci Technol. 53 (2), 241-249 (1995).

- Hagstrand, P. O., Bonjour, F., Månson, J. A. The influence of void content on the structural flexural performance of unidirectional glass fibre reinforced polypropylene composites. Compos Part A: App Sci Manuf. 36 (5), 705-714 (2005).

- Mouritz, A. Ultrasonic and interlaminar properties of highly porous composites. J Compos Mater. 34 (3), 218-239 (2000).

- Maragoni, L., Carraro, P., Peron, M., Quaresimin, M. Fatigue behaviour of glass/epoxy laminates in the presence of voids. Int J Fatigue. 95, 18-28 (2017).

- Chambers, A., Earl, J., Squires, C., Suhot, M. The effect of voids on the flexural fatigue performance of unidirectional carbon fibre composites developed for wind turbine applications. Int J Fatigue. 28 (10), 1389-1398 (2006).

- Judd, N. C., Wright, W. Voids and their effects on the mechanical properties of composites- an appraisal. SAMPE J. 14, 10-14 (1978).

- Ghiorse, S. Effect of void content on the mechanical properties of carbon/epoxy laminates. SAMPE Quart. 24 (2), 54-59 (1993).

- Lambert, J., Chambers, A., Sinclair, I., Spearing, S. 3D damage characterisation and the role of voids in the fatigue of wind turbine blade materials. Compos Sci Technol. 72 (2), 337-343 (2012).

- Mesogitis, T., Skordos, A., Long, A. Uncertainty in the manufacturing of fibrous thermosetting composites: a review. Compos Part A: App Sci Manuf. 57, 67-75 (2014).

- Aktas, L., Hamidi, Y., Altan, M. C. Effect of moisture on the mechanical properties of resin transfer molded composites-part I: absorption. J Mater Process Manuf Sci. 10 (4), 239-254 (2002).

- Selzer, R., Friedrich, K. Mechanical properties and failure behaviour of carbon fibre-reinforced polymer composites under the influence of moisture. Compos Part A: App Sci Manuf. 28 (6), 595-604 (1997).

- Costa, M. L., Rezende, M. C., Almeida, S. F. M. Effect of void content on the moisture absorption in polymeric composites. Polym Plast Technol Eng. 45 (6), 691-698 (2006).

- Muric-Nesic, J., Compston, P., Stachurski, Z. On the void reduction mechanisms in vibration assisted consolidation of fibre reinforced polymer composites. Compos Part A: App Sci Manuf. 42 (3), 320-327 (2011).

- Walczyk, D., Kuppers, J. Thermal press curing of advanced thermoset composite laminate parts. Compos Part A: App Sci Manuf. 43 (4), 635-646 (2012).

- Khan, L. A., Mahmood, A. H., Ahmed, S., Day, R. J. Effect of double vacuum bagging (DVB) in quickstep processing on the properties of 977-2A carbon/epoxy composites. Polym Compos. 34 (6), 942-952 (2013).

- Kwak, M., Robinson, P., Bismarck, A., Wise, R. Microwave curing of carbon-epoxy composites: penetration depth and material characterisation. Compos Part A: App Sci Manuf. 75, 18-27 (2015).

- Agius, S., Magniez, K., Fox, B. Cure behaviour and void development within rapidly cured out-of-autoclave composites. Compos Part B: Eng. 47, 230-237 (2013).

- Davies, L., et al. Effect of cure cycle heat transfer rates on the physical and mechanical properties of an epoxy matrix composite. Compos Sci Technol. 67 (9), 1892-1899 (2007).

- Pishvar, M., Amirkhosravi, M., Altan, M. C. Applying magnetic consolidation pressure during cure to improve laminate quality: a comparative analysis of wet lay-up and vacuum assisted resin transfer molding processes. ASME Int Mech Eng Cong Expos Proc. , (2017).

- Amirkhosravi, M., Pishvar, M., Altan, M. C. Improving laminate quality in wet lay-up/vacuum bag processes by magnet assisted composite manufacturing (MACM). Compos Part A: App Sci Manuf. 98, 227-237 (2017).

- Pishvar, M., Amirkhosravi, M., Altan, M. C. Magnet assisted composite manufacturing: A novel fabrication technique for high-quality composite laminates. Polym Compos. , (2017).

- . . ASTM D2584-11 Standard test method for ignition loss of cured reinforced resins. , (2011).

- Anderson, J. P., Altan, M. C. Properties of composite cylinders fabricated by bladder assisted composite manufacturing. J Eng Mater Technol. 134 (4), 044501 (2012).

- Webb, P. A. Volume and density determinations for particle technologists. Micromeritics Instru. Corp. 01, (2001).

- . . ASTM D3171-15 Standard test methods for constituent content of composite materials. , (2015).

- Anderson, J. . Manufacturing and microstructural modeling of geometrically complex composite components produced by bladder assisted composite manufacturing (BACM). , (2013).

- . . ASTM D790-15, Standard test methods for flexural properties of unreinforced and reinforced plastics and electrical insulating materials. , (2015).

- Yalcinkaya, M. A., Sozer, E. M., Altan, M. C. Fabrication of high quality composite laminates by pressurized and heated-VARTM. Compos Part A: App Sci Manuf. 102, 336-346 (2017).

- Chang, T., Zhan, L., Tan, W., Li, S. Effect of autoclave pressure on interfacial properties at micro-and macro-level in polymer-matrix composite laminates. Fiber Polym. 18 (8), 1614-1622 (2017).

- Stringer, L. G. Optimization of the wet lay-up/vacuum bag process for the fabrication of carbon fibre epoxy composites with high fibre fraction and low void content. Composites. 20 (5), 441-452 (1989).

Nachdrucke und Genehmigungen

Genehmigung beantragen, um den Text oder die Abbildungen dieses JoVE-Artikels zu verwenden

Genehmigung beantragenThis article has been published

Video Coming Soon

Copyright © 2025 MyJoVE Corporation. Alle Rechte vorbehalten