Method Article

자석 복합 제조 지원: 유연한 새로운 기술 진공 가방/Lay 업 프로세스에 높은 통합 압력을 달성 하기 위한

요약

통합 압력 진공 가방 레이 업 합성 합판 제품을 날조 하는 것에 적용 하기 위한 새로운 기술을 설명 합니다. 이 프로토콜의 목표는 젖은 레이 업 진공 가방 방법으로 조작 하는 합판 제품의 품질 향상을 위한 간단 하 고 비용 효율적인 기술 개발입니다.

초록

이 작품에서는 최근에 개발 된 자석 보조 합성 제조 (MACM) 기법을 사용 하 여 젖은 레이 업 진공 가방 프로세스에 의해 조작 하는 복합 라미네이트의 품질 향상을 위한 프로토콜을 보여 줍니다. 이 기술에서는, 영구 자석 치료 단계에서 충분히 높은 통합 압력을 적용 활용 됩니다. 자기장의 강도 강화 하 고 따라서, 자석 압축 압력 증가, 자석 자석 가기 접시에 배치 됩니다. 첫째, 자기 아래에 복합 레이 업 준비의 전체 절차 강철 플레이트를 사용 하 여 기존의 젖은 레이 업 진공 가방 과정 설명. 둘째, 진공 가방에 극성을 번갈아 배열 된 붕 소 네오디뮴-철 영구 자석의 세트의 배치는 그림입니다. 다음, 복합 성분의 자석 압축 압력과 볼륨 분수를 측정 하는 실험 절차 되 게 됩니다. 마지막으로, 미세 및 복합 라미네이트의 기계적 성질을 특성화 하는 데 사용 하는 방법은 자세히 설명 되어 있습니다. 결과는 MACM 방법 젖은 레이 업 진공 가방 합판의 품질 개선의 효과 증명. 이 메서드와 공구 또는 장비에 대 한 큰 자본 투자를 필요로 하지 않습니다 또한 자석 일치 최고 형 진공 가방에 위치에 배치 하 여 기하학적으로 복잡 한 복합 부품을 통합 하는 데 사용 수 있습니다.

서문

섬유 강화 폴리머 복합 재료 자동차1,2, 항공3,4, 해양5,6및 건설7,8 에서 널리 사용 되었습니다. 높은 특정 강도 및 모듈러스, 유리한 피로 동작 및 내 식 성 등 그들의 독특한 특성 때문에 공업. 현재, 높은-품질 복합 라미네이트는 주로 가공 온도 상승된 및 높은 통합 압력 0.27 0.69의 압력솥에 치료 전 임신 된 직물 (프리 프레 그)의 레이어를 사용 하 여 MPa (40-100 psi)9. 다소 낮은 품질 복합 라미네이트 젖은 레이 업 과정, 높은 통합 압력 적용 되지 않습니다에 의해 생산 됩니다. 이 과정 노동 집약, 비싼 장비가 필요 하지 않습니다 이며 금형에 건조 직물의 한 가닥을 배치 하 고 그 후 수 지를 적용 하 여 수행 됩니다. 대부분의 응용 프로그램, 섬유 강화 수 지 강제 하 여 과잉 수 지 짜 휴대용 롤러를 사용 합니다. 이 시퀀스는 원하는 두께 얻을 때까지 반복 됩니다. 치료 중 (젖은 레이 업 진공 가방 프로세스 라고) 진공 압력솥에 추가 통합 압력의 조합을 적용 하 여 젖은 레이 업으로 생산 하는 합판 제품의 품질을 크게 개선할 수 있습니다. 치료 동안 높은 통합 압력을 적용 섬유 볼륨 분수 및 기계적 특성 향상에서 결과 공 극10,11 의 제거에 증가로 이어지는 수 지 흐름을 촉진 한다. 아브라함 외. 12가 보여주었다 약 64%의 높은 섬유 볼륨 분수와 1.6%의 낮은 무효 볼륨 일부 높은-품질 일반 직조 E-유리 복합 라미네이트 1.2의 통합 압력 MPa는 때 젖은 레이 업 진공 가방을 사용 하 여 날조 될 수 있다 압력솥에 적용.

빈 복합 라미네이트의 제조 동안에 형성 되는 가장 일반적인 오류 중 하나입니다. 빈 몇 미크론에서 몇 백 미크론에 이르기까지 레이 업 하는 동안 봉된 공기 때문에 주로 형성 된다, 해산 수 지, 수 분 그리고 치료13,,1415동안 휘발성을 추방. 또한, 섬유 보강의 임신의 역학 void 함정16,17에 큰 영향을 찾을 수 있습니다. 그것은 널리 허용 복합 라미네이트에서 기의 존재는 힘13,,1819, 계수20,21, 골절의 상당한 감소 이어질 수 있는 인 성22, 그리고 피로 생활23,24 는 라미네이트의. 예를 들어, 저 드와 라이트25 는 각 1% 증가에서 발견 void 콘텐츠에 (최대 4%), 결과 짧은 빔 전단 속성에 약 7% 하락. 또한, Ghiorse26 , void 콘텐츠의 각 1% 증가 대 한 탄소/에폭시 복합 재료에서 배출 전단 및 굽 힘 강도 10% 감소와 굴곡 탄성 율에서 5% 감소를 볼 수 있습니다 발견. 또한, 빈 습기 흡수27,28뿐만 아니라 균열 개시와 전파에 불리 한 영향을 미칠. 그것은 잘 알려진 높은 무효 내용으로 라미네이트에 대 일 분 흡수의 비율은 큰, 그리고 흡수 수 분 섬유-매트릭스 인터페이스와 열 등 한 장기 기계적 성질29의 저하를 일으킬 수 있습니다. 30,,3132. 따라서, 기계적 특성의 일관성을 보장 하 고 복합 제품의 최고 품질을 달성, 무효 콘텐츠를 최소화 한다.

비록 압력솥에 복합 라미네이트 치료 신뢰성, 높은-품질 부품 생산, 제품 비용 초기 자본 투자 및 과도 한 에너지 사용으로 인해 높은 것입니다. 압력솥에 외에 치료, 다양 한 진공 보조 수 지 전송 성형 (VARTM) 퀵 스텝 과정 등 기술 개발 되었고 압력솥32,33, 에서 복합 라미네이트를 조작 하는 데 사용 34 , 35 , 그러나 36., 유니폼, 높은 압력의 부재로 인해 종종 이러한 방법으로 생산 하는 라미네이트는 오토 클레이 브37에 그에 비해 낮은 기계적 특성. 최근, 소설 기법으로 자석 보조 합성 (MACM) 제조 고성능 영구의 집합에 의해 생성 된 통합 압력을 적용 하 여 젖은 레이 업 진공 가방 합성 합판 제품의 품질 향상을 위한 활용 되었습니다 자석38,39. 이 기술의 응용 프로그램 다음 높은 온도 영구 자석40을 사용 하 여 압력솥에서 높은-품질, 구조 복합 라미네이트를 생산 하기 위해 확장 되었다.

이 논문에서는, 젖은 레이 업 진공 가방 복합 라미네이트 MACM 기술을 사용 하 여 제조를 위한 프로토콜 제공 됩니다. MACM, 네오디뮴-철-붕 소를 영구 자석 치료, 동안 충분히 높은 통합 압력을 적용 하 고 따라서, 합판 제품의 품질 향상에 활용 됩니다. 첫째, 바닥 강철 플레이트에 6 겹, 일반 직조 E-유리/에폭시 복합 레이 업의 준비 설명 되어 있습니다. 복합 레이 업에 통합 압력을 적용 하는 진공 부 대에 배치와 함께, 최고의 강판에 번갈아 극성에 영구 자석의 배열을 증명 됩니다. 마지막으로, 우리 무효 및 섬유 볼륨 분수, 미세, 및 복합 라미네이트의 기계적 특성의 특성에 사용 되는 방법 뿐 아니라 자기 압축 압력 측정을 위한 단계를 설명 합니다. MACM 프로세스의 효과 젖은 레이 업 진공 가방 라미네이트 만든 조작 하 여 시험 된다 자석 압력 및 자석 없이 기존의 젖은 레이 업 진공 가방에 의해 조작에 그들의 속성을 비교. 얻은 결과 전반적으로 이루어지는 품질 향상 MACM 메서드의 기능을 증명. 이 방법은 제조 고품질 라미네이트의 낮은 비용과 간단한 방법 이며, 상대적으로 쉽게 크고 기하학적으로 복잡 한 복합 구성 요소를 조작에 적용할 수 있습니다.

프로토콜

주의: 사용 하기 전에 모든 관련 물질 안전 데이터 시트 (MSDS)를 참조 하십시오. 개인 보호 장비 (안전 안경, 장갑, 랩 코트, 전장 바지 및 폐쇄 발가락 신발)를 사용 합니다.

1입니다. 자료

- 20.3 cm х 15.2 cm, 회전 직물 커터와 일반 직조 유리 섬유의 6 가닥을 잘라.

참고: 보통 직물 직물 짠 것이 아닌, 임의의 매트를 포함 하 여 다른 직물 유형으로 대체할 수 있습니다. 탄소 섬유는 또한이 방법에서 사용할 수 있습니다. - 100 27.4의 무게 비율을 사용 하 여 첫 번째 에폭시 수 지, tared 균형에 INF (40 g)를 무게 및 경화제, 추가 INF (10.96 g), 여 수 지 시스템을 준비 합니다. 저 어 완전히 분산 될 때까지 (37 rad s-1)에서 수 지/경화제 혼합 (5 분)에 대 한 도달.

참고: (1) 수 지의 종류 모든 종류의 수 지 젖은 레이 업 진공 가방 프로세스에 대 한 적당 한 대체 수 있습니다. (2) 에폭시 수 지 경화제 비율의 선택 수 지와 경화제 조합에 따라 달라 집니다. (3) 수 지/경화제 혼합물의 무게의 선택 완료 부분 및 밖으로 출혈, 브러시, 등 수 지 남은 수 지 등 폐기물 예상된 금액의 원하는 섬유 볼륨 일부에 따라 다릅니다. 무게, 직물을 약 34 g, 섬유 비율은 60-40, 수 지의 6 가닥의 무게를 고려 선정 되었다. - 에폭시 수 지와 경화제의 혼합 하는 동안 모든 갇힌된 공기를 제거 하는 수 지 함정에서 수 지 (약 15 분)를 드.

2. 복합 젖은 레이 업 진공 가방 과정에서 자기 압력을 사용 하 여 제조

참고: 그림 1 복합 레이 업 및 섹션 2.1 2.15에서에서 설명한 자석 압력의 준비의 단순화 된 회로도 보여준다.

- 실험에 필요한 모든 자료를 준비:

- 25 N52 네오디뮴-철-붕 소 (NdFeB) 영구 자석 (2.54 c m 길이, 2.54 c m 폭, 그리고 1.27 cm 두께), 4.76 m m 두께 철강 가기 접시에 그들의 두께 통해 자기를 놓습니다. 자석에 극성을 번갈아 5 × 5 평방 구성에 정렬 합니다. 배열 영구 자석의 배치 동안에, 상해의 위험으로 배려를가지고 한다.

- 미리 정확 하 게 천공된 형 필름 (26.7 х 21.6 cm2) 중간 형제 PTFE 코팅 0.3 m m 두꺼운 알루미늄 caul 접시 (20.3 х 15.2 c m2)를 배치 합니다.

- 12.7 m m 넓은 폴리에스터 테이프 테이프는 caul의 릴리스 영화에 접시를 사용 합니다.

- 장소는 6.35 m m 두께의 표면에 43.2 × 27.9 cm2 영역의 주위 12.7 m m 넓은 볼품 테이프, 61.0 × 61.0 cm2, 강 바닥판 도구.

- 패브릭 누워, 이전 수 지의 코트 nonporous PTFE 입히는 섬유 유리 형 필름 (76 µ m 두께)의 층에 의해 덮여 도구 격판덮개에 적용. 직물의 첫 번째 가닥 포화에 충분 한 수 지를 적용 합니다.

- 직물의 첫 번째 가닥을 배치 하 고, 롤러를 누릅니다 과잉 수 지 짜.

- 직물 위에 추가 수 지의 작은 금액을 붓는 고 다음 squeegees와 전체 지역에 균등 하 게 확산 하 여 섬유 침대를 완전히 포화.

- 모든 plies (이 경우 6 겹)에 대 한 2.4 및 2.5 단계를 반복 합니다. 확인 모든 가닥 수 지로 완전히 포화는 고 각 가닥에 수 지 (~8.5 g)의 약 동일한 금액을 사용 합니다.

- 릴리스 영화의 둘레의 주위에 0.5 인치 넓은 폴리에스터 테이프의 레이어 뒤 섬유 프리 폼 위에 천공된 형 필름에 연결 된 caul 접시를 놓습니다.

- 섬유 모 재에 한숨/중성자 옷감의 두 가지를 삽입 하 고 쉬었다 헝겊 위에 트위스트 잠금 진공 밸브의 아래 조각을 넣으십시오. 밸브 밸브 과잉 수 지와의 접촉에서 보호 하기 위해 포화 프리 폼에서 충분히 멀리 위치 인지 확인 합니다.

- 볼품 없는 테이프 역행 종이 제거 하 고 단단히 밀봉 테이프에 대 한 그것을 누르고 있는 동안 도구 판에 진공 가방을 놓습니다.

- 진공 밸브 및 압력 레 귤 레이 터, 진공 펌프에 연결 하는 다른 쪽의 상단 부분에 진공 호스의 한쪽을 연결 합니다.

- 가방이 밸브의 하단 부분에 작은 슬릿을 넣어, 구멍, 진공 밸브의 상단 부분을 삽입 하 고 부드럽게 비틀 아래 가방 주름 하지 않습니다 있도록 종료.

- 에 도달할 때까지 93 kPa (13.5 psi)의 일정 한 진공 압력 치료와 과잉 수 지 중에 생성 된 모든 휘발성을 제거 하는 진공 펌프를 시작 합니다. 진공 시스템 누설 무료 인지 확인 합니다.

- 지원 기본 도구 바닥판의 4 개의 가장자리를 클램프. 바닥판 도구 자기 매력 힘 이동 하 고 위쪽으로 접시를 이동 수 있습니다 때문에 자석의 배치 이전 운동에 대 한 고정 되어야 합니다.

- 실 온에서 45 분 동안 치료 후 60 ° C ~ 5 ° C/min의 진입 속도 도구 접시의 온도 증가 시켜 다음, 진공 가방에 자석 (섹션 2.1.1에서에서 준비) 집합 장소 라미네이트를 허용 합니다.

참고: (1) 치료 주기 선택 지에 따라 달라 집니다. (2) 실리콘 고무 열 시트 난방 도구 접시 아래 배치 됩니다. - 60 ° C에서 8 h에 대 한 치료 후 진공 청소기 주머니를 제거 하 고 demold 복합 라미네이트.

참고: 자석 압력을 적용 해도 합판 제품의 품질 향상을 평가, 우리 모든 외부 압력을 적용 하지 않고 기존의 젖은 레이 업 진공 가방 프로세스를 사용 하 여 합판의 시리즈 조작. 이러한 라미네이트의 품질 자석 압력에서 그들과 비교 되었다. 사용 하 여 기존의 젖은 레이 업 하는 라미네이트를 조작 하 자석의 배치를 제외 하 고 진공 가방, 단계 2.1.2 2.15 순 이었다. 각 제조 공정의 재현성을 평가 하기 위해 두 번째 라미네이트 동일한 조건 하에서 조작 했다.

3입니다. 자석 압축 압력의 측정

- 상단 플레이트 기계적 테스트 악기에 로드 셀의 끝에 연결 합니다.

- 상단에서 충분 한 거리 (최소 25 m m)에 배치 되 고 아래쪽 이동식 격판덮개에 장소 하나 N52 네오디뮴-철-붕 소 영구 자석 테스트의 시작 부분에 플레이트를 고정.

참고: 자기 힘의 측정, 상단과 하단 플레이트 여야 한다 강철 같은 자석 물자의. - 상단 플레이트 쪽으로 1-2 mm/min의 저속에 바닥판을 위쪽으로 이동 하 고 6 Hz의 샘플링 레이트에서 선형 가변 차동 트랜스포머 (LVDT)에서 해당 변위를 측정 하는 동안 생성 된 자기장을 기록.

참고:이 테스트의 속도 (1)이 자석에 의해 생성 된 힘 사이의 어 갭에 기 하 급수적으로 달려 있기 때문에 중요 합니다. (2) 모든 자기 측정 실내 온도에서 수행 됩니다. - 자석의 위쪽 표면 접촉 상단 플레이트까지 자석 압축 힘을 감시를 계속.

- 자석의 단면적으로 자기 힘을 분할 하 여 자석 압축 압력을 계산 합니다.

4. 수 지 화상-고 열 분석 (TGA)

- 수 지 화상-오프

- 각 컷된 3 표본41ASTM D2584-11 규격 따라 테스트 굽기에서 수 지에 대 한 라미네이트.

- 별도 사기 그릇 도가니에서 각 견본을 놓고 표본으로는 도가니의 무게를 참고 합니다.

- 용광로에서 샘플을 포함 하는 도가니로 설정, 600 ° c로 온도 높이 놓고 굽기-에서 약 4 h 지 수 있습니다.

- 로, 신중 하 게로 문을 열어 끄고는 도가니를 제거 하기 전에 실내 온도에 냉각 수 있습니다.

- 쿨 다운 후 용광로에서 도가니를 제거 하 고 복구 된 유리 섬유의 무게.

참고: 섬유 수 지 화상 오프 하는 동안 무게를 잃을 수 있습니다. 열 분석 (TGA)에 의해 그들은 높은 온도에 노출 되 면 섬유의 체중 감소의 금액을 결정할 수 있습니다.

- 열 분석 (TGA)

- TGA를 사용 하 여 대기 압력에서 공기의 온도 증가의 기능으로 섬유의 체중을 측정 합니다. 백 금 팬에 섬유의 약 30 mg을 놓고 TGA 장치에 로드 합니다.

- 25 ° C에서 15 ° C/min의 속도로 600 ° C의 온도 진입로, 4 h, 온도 누른 무게에서 백분율 감소를 계산 합니다. 섬유의 무게 감량 백분율 섬유 볼륨 분수 및 무효 볼륨 분수 계산 하는 동안 고려지 않습니다.

참고: 600 ° C, 일반 직조 및 무작위 매트에 대 한 체중 감소에서 TGA 시험 결과 따르면이 연구에 사용 된 프리 폼은 0.2% 및 5.46%, 각각.

5. 무효 및 섬유 볼륨 분수 계산

- 복합 표본, 매트릭스, 그리고 섬유의 밀도를 확인 합니다.

- 정지 방법42 를 사용 하 여 대량 합성 시료의 밀도 결정.

참고:이 메서드에 대 한 2.49 g/c m3 의 밀도와 투명 한 무거운 액체 복합 표본 처음 때 무거운 액체에 수레를 사용 됩니다.- 물 3 mL를 추가 하 여 무거운 액체의 밀도 감소 하 고 복합 견본 무거운 액체/물 혼합물에 천천히 일시 중단 때까지이 단계를 반복 5 분의 105 rad s-1 에서 자력으로 솔루션을 혼합.

- 일단 솔루션 밀도 견본 무거운 액체와 물 혼합물에서 정지 되도록 조정 되었습니다, 비중 컵을 사용 하 여 솔루션 밀도 측정 합니다.

- 무효 무료 수 지 표본 같은 치료법을 사용 하 여 2.14-2.15 단계에 주어진 주기 및 다음 5.1.1.1 및 5.1.1.2 동일한 절차를 사용 하 여 경화 수 지 표본의 밀도 결정을 준비 합니다.

참고: INF를 치료 하는의 조밀도 그리고 EPON 표본 1.152 ± 0.003 g/cm3 , 1.171 ± 0.003 g/cm3, 각각. - 섬유의 밀도를 10 cm3 컵과 함께 질소 pycnometer43 를 사용 합니다.

참고: 일반 직조와 임의의 매트 직물의 밀도 2.600 ± 0.003 g/cm3 , 2.470 ± 0.004 g/cm3, 각각.

- 정지 방법42 를 사용 하 여 대량 합성 시료의 밀도 결정.

- 섬유와 ASTM D2584-1141에 따라 수 지의 무게 분 율을 계산 합니다.

- ASTM D3171-15 절차44 다음 void 및 섬유 볼륨 분수를 계산

(1)

(1) (2)

(2) (3)

(3)

어디 수 지 볼륨 분수

수 지 볼륨 분수  섬유 볼륨 분수

섬유 볼륨 분수  무효 볼륨 분수

무효 볼륨 분수  복합체의 밀도

복합체의 밀도  수 지의 밀도

수 지의 밀도  섬유의 밀도

섬유의 밀도  는 무게, 샘플 그리고

는 무게, 샘플 그리고  섬유 무게입니다.

섬유 무게입니다.

참고: 무효 볼륨 콘텐츠에 대 한 불확실성은 계산 ±0.2145. 라미네이트에는 1% 미만의 낮은 무효 내용이 경우에이 정도의 정확도 복합 라미네이트에 대 한 충분 하다.

6. 스캐닝 전자 현미경 (SEM) 이미징

- 각 라미네이트에서 두 25.4 mm × 6.4 mm 표본 잘라내어 현미경 이미징에 대 한 신속한 치료 아크릴에 그들을 포함.

참고:는 표본 25.4 m m 샘플 길이 따라 라미네이트의 측면 표면 (두께 통해 표면) 이미징에 대 한 노출은 되도록 포함 됩니다. - 0.04 µ m 30에서 배열 하는 모래 크기와 임베디드 복합 샘플의 표면 폴란드어 연마 기계를 사용 합니다.

- 제 스퍼터 호 골드/팔라듐에 전도성 레이어를 제공 하기 위해 준비 된 표본 소자 코트 약 5 nm

- 샘플 홀더에 견본을 탑재 하 고는 SEM.의 챔버에 넣어

- Sem의 이미징 20 가속 전압 등의 매개 변수 설정 kV와 25.5 m m 작동 거리.

- 35 X 라미네이트 또는 다양 한 위치에서 더 높은 확대의 여러 이미지를 캡처하십시오.

참고: 선택한 확대는 얇은 두께의 시각적 비교 뿐만 아니라 큰 단면적 공 극의 평가 수 있습니다. 얇은 두께의 정확한 측정은 이러한 이미지를 사용 하 여 만들 수 있습니다.

7입니다. 굴곡 속성의 특성

- 잘라 7 12.7 m m 넓은 표본 각 합성 된 다이아몬드 모래 톱을 사용 하 여 ASTM D790 1546 3-포인트 절곡 굴곡 시험에 대 한 라미네이트.

- 너비와 각 표본 캘리퍼스의 두께 측정 합니다.

- 24: 1의 두께 비율을 범위를 사용 하 여 고의 3-포인트 벤딩 테스트 장치 지원 범위를 조정 합니다. 장소 3-포인트 절곡 굴곡 테스트 장치에 견본 기계적 테스트 악기에서 조립.

- 2 mm/min의 크로스 헤드 속도로 굴곡 테스트를 수행 하 고 표본의 부하 편향 동작 기록.

- 확인 하 고 결과의 반복성을 보장 모든 표본에 대 한 위의 단계를 반복 합니다.

- 실험 완료 되 면 표본39,40의 굴곡 탄성 율 뿐 아니라 굽 힘 강도 계산 합니다.

결과

조사는 합판의 품질에 MACM의 효과, 사용 하는 다른 직물 유형 및 시스템을 수 지 하는 여러 시나리오 고려 되었다. 표 1 제조 공정 및 6 겹, E-유리/에폭시 복합 라미네이트의 복합 성분 제조에서 6 다른 제조 시나리오를 보고 합니다. 베이스 라인 시나리오에서 (W-비밀 번호-INF, W-RM-INF, 및 W-RM-EPON)는 라미네이트 외부 압력 없이 젖은 레이 업 진공 가방에 의해 조작 있습니다. 다른 세 가지 시나리오 (WM-비밀 번호-INF, WM-RM-INF, 및 WM-RM-EPON) 젖은 레이 업 진공 가방 라미네이트 자석 압축 압력을 조작 하는 데 사용 됩니다. 이러한 라미네이트의 품질 기준 시나리오에 의해 그 다음 비교 됩니다. 첫 번째 및 두 번째 시나리오, W-비밀 번호-INF 및 WM-비밀 번호-INF, 일반 직조 E-유리/INF 라미네이트 조작 됩니다. 세 번째와 네 번째 시나리오, W-RM-INF 및 WM-RM-INF, 보통 직물 직물은 무작위 매트,으로 교체 하 고 동일한 수 지 시스템 (즉, INF) 사용 됩니다. 다섯 번째 및 여섯 번째 시나리오, W-RM-EPON 및 WM-RM-EPON, 직물은 무작위 매트 E-유리, 수 지 시스템은 766.9의 온건 하 게 높은 점도 EPON으로 교체 하는 동안 INF 수 지에 대 한 296 mPa s에 비해 mPa s. 마지막 4 개의 시나리오에 대 한 자세한 분석은 Pishvar 외. 2017 및 Amirkhosravi 외. 201738,39에서 찾을 수 있습니다.

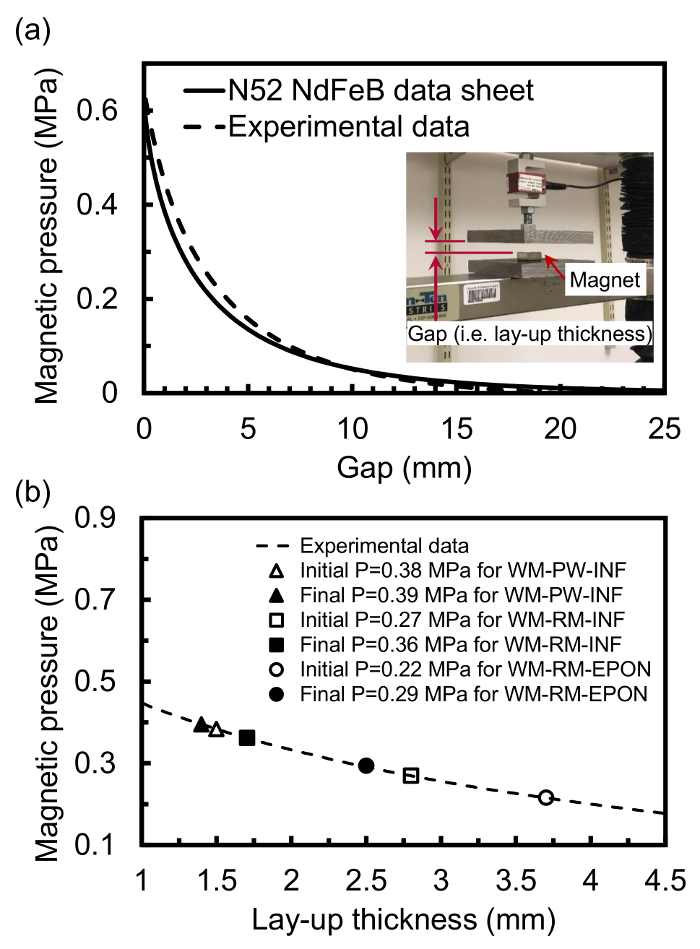

그림 2a NdFeB 자석 강철 플레이트 사이 거리의 기능으로 N52 2.54 × 2.54 × 1.27 cm3 자석에 의해 생성 된 자석 압력을 제공 합니다. 이 거리 및 복합 라미네이트의 제조 동안 레이 업 두께에 해당 것입니다 따라서 자석에 의해 적용 압축 압력의 변화를 확인 하기 위해 사용할 수 있습니다. 그림 2a 에 삽입 된 거리의 기능으로 자석 압력의 변화를 측정 하는 데 사용 하는 실험 설정의 사진을 보여줍니다. 프로토콜의 섹션 3에에서 설명 된 대로 두 개의 병렬 강철 플레이트 (12.5 cm × 12.5 cm × 1.8 cm)의 설정으로 구성 됩니다. 상단 플레이트는 4.45 kN (1000 파운드) 로드 셀에 연결 된다. 아래 접시 기계적 테스트 악기의 크로스 헤드에 조립 된다. 이 설정을 사용 하 여 바닥판에 영구 자석의 매력 힘 (즉, 자석 및 최고 강철 플레이트 사이의 거리) 간격의 기능으로 측정 된다. 그림 2a 에서 파선 기계적 테스트 악기에 의해 측정 된 자석 압력 (힘 자석의 영역) 나타내고 실선 자석 공급 업체에서 제공 하는 데이터에서 결정 하는 압력을 나타냅니다. 공급 업체에서 제공 하는 기술 데이터 시트에서 얻은 값과 측정 된 압력 일반적으로 좋은 계약이입니다. 마그네틱 압력에 있는 증가 격차의 감소에 기 하 급수적으로 따라 볼 수 있다. 따라서, 라미네이트 치료 과정 동안 통합는 레이 업의 두께 점차적으로 감소, 그리고 결과적으로, 자석에 의해 적용 압력 증가. 그림 2b 제시 그림 2a 에 했지만 1-4.5 m m의 간격 (즉, 레이 업 두께) 범위에 대 한 같은 실험 데이터를 보여 줍니다. 또한, 초기 및 최종 자석 압력 다른 직물 유형 (즉, 일반 직조 및 무작위 매트)의 구성 하는 라미네이트의 치료 기간 동안 적용 되 고 수 지 시스템 (즉, INF 및 EPON) 그림 2b에 표시 됩니다. 통합 중 일반 직조/INF 라미네이트 (WM-비밀 번호-INF)의 레이 업 두께 1.5 m m에서 1.4 m m 수 지 유출 및 치료 감소합니다. 따라서, 자기 압력 약간에서 증가 0.38 0.39 MPa 합니다. 무작위 매트/INF의 레이 업 두께 운 모 (WM-RM-INF) 변경 2.8 m m에서 1.7 m m, 그리고, 결과적으로 자기 압력 크게에서 증가 0.27 0.36 MPa. 무작위 매트/EPON (WM-RM-EPON)로 만든 라미네이트의 레이 업 두께 2.5 m m, 3.7 m m에서 감소 하 고 따라서, 생성 된 압력 적당히 상승에서 0.22 0.29 MPa.

표 2 에 평균 두께, 섬유 볼륨 분수, 그리고 무효 볼륨 분수와 자기 통합 압력 없이 제조 하는 라미네이트의 선물 한다. 표 2에서 같이, 자석 압축 압력을 활용 하 여 실질적으로 감소 시킨다는 라미네이트의 평균 두께 12-47%. 예상 대로 얇은 두께 감소는 라미네이트 섬유 볼륨 분수 자석 압력 13-98%로 크게 향상 라미네이트 섬유 볼륨 일부에 증가와 강하게 상관 된다. 모든 시나리오 중 임의의 매트/INF 라미네이트에 자석 압력을 적용의 효과 더 발음 (즉, 섬유 볼륨 분수에서 98% 증가) 두 가지 요인 때문에: (1) uncompacted의 상당히 낮은 초기 섬유 볼륨 분수 임의 매트 라미네이트 과잉 수 지의 쉽게 제거 함으로써 296 mPa s의 저 점도로 수 지를 사용 하 여 일반 직조 라미네이트, 및 (2)에 비해. 그것은 또한 자석 압력 1.5-2.7%로 3.4-5.8%에서 라미네이트의 무효 볼륨 분수 감소에 추가적인 이점은 주목할 만한. 따라서, 자기 압력 초과 수 지 뿐만 아니라 라미네이트에서 빈 드라이브.

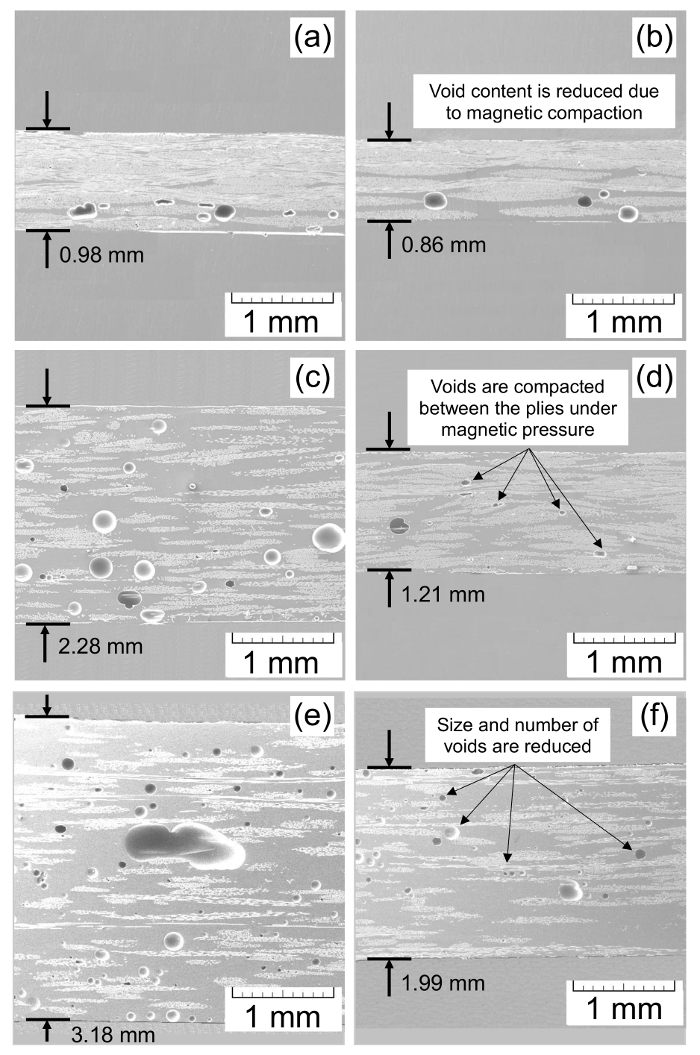

그림 3 디스플레이 E-유리/에폭시의 SEM 이미지 운 35 X 확대 아래 6 가지 시나리오를 제조. 쉽게 시각적 비교를 위해 외부의 압력 없이 라미네이트의 이미지는 왼쪽에 표시 됩니다 하 고 자석 압축에서 라미네이트는 오른쪽에 표시 됩니다. 이러한 이미지는 자석 압축 압력을 이용 하는 plies 사이 더욱 향상 된 통합 고, 결과적으로, 수 지 풍부한 지역에 있는 뜻깊은 감소에 이르게 분명 하다. 그 결과, 얇은 두께 현저 하 게 감소 하 고 임의의 매트 직물 및 INF 수 지 (WM-RM-INF)에서 만든 라미네이트에 특히 섬유 볼륨 분수 증가. 이러한 이미지는 또한는 공 극의 형태는 다르다와 외부 압력 없이 만든 라미네이트에 표시 합니다. 자기 압력 기포의 수를 감소 하 고 빈 공간을 작게, 선도 하는 라미네이트에 낮은 무효 볼륨 분수 만드는. 마지막으로,는 plies 사이 빈 공간을 압축 리드는 더 기 공이 늘어난다.

표 3 자기 통합 압력에서 라미네이트의 굴곡 속성에 굽 힘 강도 및 모든 라미네이트와 백분율 증가 보여 줍니다. 결과 명확 하 게 굴곡 강도 및 모듈러스 라미네이트의 자석 압력을 이용 하 여 크게 향상을 보여. 무작위 매트/INF 라미네이트 (WM-RM-INF), 동안 각각 1.46%, 굴곡 강도 및 모듈러스는 라미네이트의 62% 및 67% 증가의 최소 무효 콘텐츠 섬유 볼륨 일부에 98%의 증가. 으로 예상 되는 일반 직조/INF 라미네이트 (WM-비밀 번호-INF) 처음 각각 섬유 볼륨 분수, 낮은 증가 보였다 13%, 7% 및 22%, 굴곡 강도 및 모듈러스, 낮은 향상을 전시. 따라서, 복합 라미네이트 자기 통합 압력에서의 다양 한 굴곡 속성 향상 라미네이트 전반적인 품질을 개선 하는 MACM의 능력을 증명 한다.

| 제조 시나리오 | 직물 유형 | 수 지 시스템 | 제조 공정 |

| W-비밀 번호-INF | 일반 직조 E-유리 | INF | 외부 압력을 사용 하지 않고 기존의 젖은 레이 업 진공 가방 |

| WM-비밀 번호-INF | 일반 직조 E-유리 | INF | 마그네틱 통합 압력을 사용 하 여 젖은 레이 업 진공 가방 |

| W-RM-INF | 무작위 매트 E-유리 | INF | 외부 압력을 사용 하지 않고 기존의 젖은 레이 업 진공 가방 |

| WM-RM-INF | 무작위 매트 E-유리 | INF | 마그네틱 통합 압력을 사용 하 여 젖은 레이 업 진공 가방 |

| W-RM-EPON | 무작위 매트 E-유리 | EPON | 외부 압력을 사용 하지 않고 기존의 젖은 레이 업 진공 가방 |

| WM-RM-EPON | 무작위 매트 E-유리 | EPON | 마그네틱 통합 압력을 사용 하 여 젖은 레이 업 진공 가방 |

표 1: 6 제조 시나리오 6-플라이 복합 라미네이트의 제조에 사용 되 고 성분의 세부 사항.

| 제조 시나리오 | 평균 두께 (mm) | 섬유 볼륨 분수 (%) | 섬유 볼륨 분수 (%) 증가 | 무효 볼륨 분수 (%) | 무효 볼륨 분수 (%)에서 감소 |

| W-비밀 번호-INF | 0.98 ± 0.01 | 45.65 ± 0.82 | ― | 3.44 ± 0.46 | ― |

| WM-비밀 번호-INF | 0.86 ± 0.01 | 51.63 ± 0.87 | 13 | 1.74 ± 0.39 | 49 |

| W-RM-INF29 | 2.28 ± 0.04 | 24.84 ± 1.14 | ― | 5.09 ± 0.69 | ― |

| WM-RM-INF29 | 1.21 ± 0.01 | 49.10 ± 0.87 | 98 | 1.46 ± 0.24 | 71 |

| W-RM-EPON30 | 3 월 18 일 ± 0.01 | 17.34 ± 0.84 | ― | 5.81 ± 1.24 | ― |

| WM-RM-EPON30 | 1.99 ± 0.03 | 26.88 ± 1.99 | 55 | 2.71 ± 0.36 | 53 |

표 2: 평균 두께, 섬유 볼륨 분수, 그리고 무효 볼륨 분수 6 겹 합판의 제조 아래 6 가지 시나리오. 자석 압축으로 인해 무효 볼륨 분수 섬유 볼륨 분수와 백분율 감소에서 비율 증가 (n = 6 섬유 볼륨 분수 그리고 무효 볼륨 분수와 n = 평균 용 35 두께; 모든 데이터에 대 한 95% 신뢰 간격)는 또한 주어진 다.

| 제조 시나리오 | 굴곡 강도 (MPa) | 굴곡 강도 (%) 증가 | 굴곡 탄성 율 (GPa) | 굴곡 탄성 율 (%) 증가 |

| W-비밀 번호-INF | 638.9 ± 27.0 | ― | 24.1 ± 0.5 | ― |

| WM-비밀 번호-INF | 681.1 ± 35.5 | 7 | 29.5 ± 0.9 | 22 |

| W-RM-INF29 | 218.9 ± 11.4 | ― | 8.4 ± 0.3 | ― |

| WM-RM-INF29 | 354.6 ±15.5 | 62 | 14.0 ± 0.8 | 67 |

| W-RM-EPON30 | 158.1 ± 8.9 | ― | 6.8 ± 0.1 | ― |

| WM-RM-EPON30 | 253.5 ± 20.1 | 60 | 9.9 ± 0.6 | 46 |

표 3: 굴곡 속성 자석 압축 때문에 증가 하는 굽 힘 강도 및 복합 라미네이트와 비율의 계수 (n = EPON 및 n에 의해 라미네이트에 대 한 7 = 14; 나머지에 대 한 모든 데이터에 대 한 95% 신뢰 간격).

그림 1: 복합 레이 업의 준비 및 응용 프로그램 프로토콜 섹션에 설명 된 대로 자기 압력의 단순화 된 회로도. 이 위해 25 NdFeB, N52 2.54 × 2.54 × 1.27 cm3 영구 자석 복합 레이 업에 통합 압력을 적용할 활용 됩니다. 이 그림의 더 큰 버전을 보려면 여기를 클릭 하십시오.

그림 2: (a) 자기 압력의 변화 간격 (즉, 레이 업 두께)의 기능으로 1.27 cm3 자석 NdFeB, N52 2.54 × 2.54 ×에 의해 생성. 삽입 된 자석 압력 측정을 위해 사용 하는 실험 설정의 사진을 보여줍니다. (b)는 초기 및 최종 자석 압력 일반 직조/INF (WM-비밀 번호-INF), 임의의 mat/INF(WM-RM-INF), 및 무작위 매트/EPON (WM-RM-EPON) 라미네이트의 치료 하는 동안 적용 됩니다. 이 그림의 더 큰 버전을 보려면 여기를 클릭 하십시오.

그림 3: 6-플라이 E-유리/에폭시 복합 라미네이트와 자석 압력을 사용 하지 않고 젖은 레이 업 진공 가방 프로세스를 사용 하 여 날조의 SEM 이미지. (a) W-비밀 번호-INF (일반 직조/INF 라미네이트, 외부 압력 없이), (b) WM-비밀 번호-INF (일반 직조/INF 라미네이트, 자석 압력), (c) W-RM-INF (임의의 매트/INF 라미네이트, 외부 압력 없이), (d) WM-RM-INF ( 무작위 매트/INF 라미네이트, 자석 압력), (e) W-RM-EPON (임의의 매트/EPON 라미네이트, 외부 압력 없이), 그리고 (f) WM-RM-EPON (임의의 매트/EPON 라미네이트, 자석 압력). 이 그림의 더 큰 버전을 보려면 여기를 클릭 하십시오.

토론

복합 라미네이트의 치료 동안 높은 통합 압력의 응용 프로그램은 높은 품질 복합 부품47제조를 위해 특히 중요 하다. 외부 압력이 적용 되지 않습니다 라미네이트는 진공의 밑 에서만 치료 하는 경우에, 마지막 부분은 일반적으로 높은 무효 콘텐츠, 볼륨, 그리고 바람직하지 않는 수 지 풍부한 지역485%를 초과 하는 가능 하 게를 포함 됩니다. 높은 비, 낮은 섬유 볼륨 분수, 내용과 수 지 풍부한 지역 요인이 복합 라미네이트의 기계적 성질을 저하입니다. 이 작품에서 젖은 레이 업 진공 가방 과정에서 라미네이트의 치료 동안 높은 통합 압력을 적용 하기 위한 실험 프로토콜 설명된29이다. 이 기법에서는 먼저, 복합 레이 업은 기존의 젖은 레이 업 진공 가방 프로세스에 따라 자기 아래 도구 접시에 준비 된다. 다음, 영구 자석, 자기 최고 강철 플레이트에 부착 된 진공 부 대에 배치 됩니다. 이 연구에서 자석 어디 수 지 점도 크게 감소 레이 업 온도 60 ° C를 증가 하는 동안 적용 됩니다. 겔 화 포인트 같은 다른 시간에 압력을 적용 수 수율 운 다른 속성13,,4049와. 적용 되는 자기 압력의 수준 자석 및 자석 바닥판 사이의 간격에 따라 달라 집니다. 따라서, 우리는 격차 (즉, 레이 업 두께)의 기능으로 자석에 의해 생성 된 자석 압력을 측정 하는 절차를 제시.

MACM, 젖은의 효과 확인 하려면 다른 소재 성분으로 레이 업 진공 가방 라미네이트와 자석 압축 압력 없이 6 개의 시나리오를 사용 하 여 조작 됩니다. 다음, 우리 무효 및 섬유 볼륨 분수, 미세, 및 복합 라미네이트의 굴곡 속성의 특성에 대 한 자세한 단계를 보여 줍니다. 복합 성분 수 지 화상의 볼륨 분수를 평가 하 고 중단 메서드는 사용된42. 제시 결과 크게 자기 압축 압력을 사용 하 여 섬유 볼륨 분수를 증가 하 고 부품의 무효 콘텐츠 감소를 보여준다. 또한, 합성의 microstructural 분석, 스캐닝 전자 현미경 (SEM) 이미지를 사용 하는 및 위치 및 공 극15의 기하학적 기능에 대 한 통찰력을 제공. 예를 들어 그림 3 는 치료 동안 자기 압력의 사용도 크기와 기포의 수를 감소 시키기에서 유리 하다 고 따라서 조기 실패20,24의 확률을 감소를 보여준다. 따라서, 이러한 요소는 크게 라미네이트의 굴곡 속성을 향상 시킬. 그러나, MACM의 효과 합성 성분 (섬유와 수 지)의 종류에 따라 다르다.

이 방법으로 라미네이트 제조 간단 하지만 해야 합니다 주의 배치와 영구 자석의 배치 하는 동안 그들은 매우 높은 압력 (즉, 0.64 MPa의 최대 압력) 생성. 이 방법의 한계는 바닥판 도구 400 시리즈 스테인레스 스틸 등 자기 필요가 자기 매력 힘 이동 하 고 위쪽으로 접시를 이동 수 있습니다 때문에 자석의 배치 이전 운동에 대 한 고정 되어야 합니다. 또한, 자석에 의해 적용 되는 압력 라미네이트의 두께에 따라 달라 집니다. 예를 들어, NdFeB, N52 2.54 × 2.54 × 1.27 cm3 영구 자석 수 없습니다 높은 통합 압력 (> 0.1 MPa)를 생성 하는 복합 레이 업 두께 6.5 m m를 초과 하는 때. 이 경우에, 더 강한 자석 높은 통합 수준을 달성 하기 위해 활용 될 필요가 있다.

제시 방법 사용 편리 하 고 고가의 장비 및 금형 필요 하지 않습니다에 오토 클레이 브에 비해 장점이. 비록 여기 해명 하지,이 메서드는 젖은 레이 업 진공 가방 뿐만 아니라 프린트 및 진공 보조 수 지 성형 (VARTM)의 아웃-의-오토 클레이 브 치료 등 합성에 대 한 다른 제조 공정 뿐만 아니라 광범위 하 게 적용. 또한, 대형 복합 구성 요소 진공 가방 따라 자석 자석 진공 가방 사이 적당 한 윤활제를 사용 하는 경우 슬라이딩 하 여 상대적으로 쉽게 날조 될 수 있다. 또한, 우리의 지식의 최선을 복합 레이 업에 비균일 뿐만 아니라 현지 압력의 응용 프로그램을 수 있는 유일한 방법입니다. 이 방법의 미래 방향을 기하학적으로 복잡 한 복합 부품을 제조 하는 것입니다 하지만 플랫 플레이트에 자석 배치, 대신 그들은 일치, 위 형에 배치 될 수 있습니다.

공개

저자는 어떤 공개를 있지 않습니다.

감사의 말

저자 감사 ア 기계 공장 금형 및 제작 설치 및 합성 제조 연구 실험실의 구성원을 확인 하는 데 도움에 대 한 오클라호마 대학에서 박사 유세 프 K. 미 디, M. 트 Yalcinkaya, 그리고 야 곱 앤더슨에 대 한 유용한 토론입니다.

자료

| Name | Company | Catalog Number | Comments |

| Plain weave glass fiber | Hexcel | HexForce 3733 | The type of fibers can be substituted with any type of fabrics |

| Randomly oriented chopped strand glass fiber | Fiberglast | 248 | |

| TenCate EX-1522/IM7 | Tencate | it is a plain weave carbon/epoxy prepreg | |

| PRO-SET INF-114 Infusion Epoxy | Composite Envisions | 1758 | The type of resin can be substituted with any type of resin suitable for wet lay-up vacuum bag process |

| PRO-SET INF-211 Medium Infusion Hardener | Composite Envisions | 1760 | |

| EPON 862 | Hexion Inc. | ||

| EPIKURE Curing Agent 3300 | Hexion Inc. | ||

| NdFeB, N52-2.54 × 2.54 × 1.27 cm3 | K&J Magnetics, Inc. | BX0X08-N52 | Magnets can be substitued with any type depending on the required pressure and application |

| OLFA rotary cutter | Fibre Glast | 1706-A | |

| Tacky tape | De-Comp Composites | D413Y | |

| Polyester tape | De-Comp Composites | D574A | |

| Squeegees | Fibre Glast | 62-A | Any type of squeegees can be used |

| Roller | De-Comp Composites | D205 | Any type of rollers can be used |

| PTFE-Coated fiberglass fabric sheets | McMaster-Carr Supply Company | 8577K81 | |

| PTFE release agent dry lubricant | Miller-Stephenson | MS122AD | |

| Perforated release film | Fibre Glast | 1787-C | |

| Breather cloth | De-Comp Composites | ||

| Vacuum bag film | Rock West Composite | WRIGHTLON 7400 | |

| Aluminum twist lock vacuum valve | De-Comp Composites | D401 | |

| Vacuum pump | Best Value Vacs | BVVRS1 | |

| Flexible silicone-rubber heat sheets, adhesive backing | McMaster-Carr Supply Company | 35765K429 | |

| 400-series steel plate, 6.35 mm-thick | The lay-up is prepared on this plate | ||

| steel plate, 4.76 mm-thick | The magnets are attached to this plate | ||

| Aluminum sheet, 0.3-mm thick | |||

| Lab stirrer mixer | Caframo | ||

| Laboratory weigh scale | |||

| AccuPyc II 1340 automatic gas pycnometer | Micromeritics Instrument Corporation | 134/00000/00 | |

| Specific gravity cup, 83.2 mL | Gardco | EW-38000-12 | |

| Acrylic cold mounting resin | Struers | LevoCit | |

| Grinder/polisher | Struers | LaboSystem | |

| Porcelain crucibles, 30 mL | United Scientific Supplies | JCT030 | |

| Plastic Cups, 12 Oz, clear | It is used as epoxy mixing cups |

참고문헌

- Amel, H., et al. Introducing a novel manufacturing process for automotive structural/semi structural composite components. Procedia CIRP. 66, 143-146 (2017).

- Beardmore, P., Johnson, C. F. The potential for composites in structural automotive applications. Compos Sci Technol. 26 (4), 251-281 (1986).

- Irving, P. E., Soutis, C. . Polymer composites in the aerospace industry. , (2015).

- Li, Y., Li, N., Gao, J. Tooling design and microwave curing technologies for the manufacturing of fiber-reinforced polymer composites in aerospace applications. Int J Adv Manuf Technol. 70 (1-4), 591-606 (2014).

- Mouritz, A. P., Gellert, E., Burchill, P., Challis, K. Review of advanced composite structures for naval ships and submarines. Compos Struct. 53 (1), 21-42 (2001).

- Davies, P., Petton, D. An experimental study of scale effects in marine composites. Compos Part A: App Sci Manuf. 30 (3), 267-275 (1999).

- Pendhari, S. S., Kant, T., Desai, Y. M. Application of polymer composites in civil construction: A general review. Compos Struct. 84 (2), 114-124 (2008).

- Bakis, C. E., et al. Fiber-reinforced polymer composites for construction-State-of-the-art review. J Compos Construct. 6 (2), 73-87 (2002).

- Thomas, M. M., Joseph, B., Kardos, J. L. Experimental characterization of autoclave-cured glass-epoxy composite laminates: Cure cycle effects upon thickness, void content, and related phenomena. Polym Compos. 18 (3), 283-299 (1997).

- Michaud, V., Mortensen, A. Infiltration processing of fibre reinforced composites: Governing phenomena. Compos Part A: App Sci Manuf. 32 (8), 981-996 (2001).

- Wood, J. R., Bader, M. G. Void control for polymer-matrix composites (2): Experimental evaluation of a diffusion model for the growth and collapse of gas bubbles. Compos Manuf. 5 (2), 149-158 (1994).

- Abraham, D., Matthews, S., McIlhagger, R. A comparison of physical properties of glass fibre epoxy composites produced by wet lay-up with autoclave consolidation and resin transfer moulding. Compos Part A: App Sci Manuf. 29 (7), 795-801 (1998).

- Liu, L., Zhang, B. M., Wang, D. F., Wu, Z. J. Effects of cure cycles on void content and mechanical properties of composite laminates. Compos Struct. 73 (3), 303-309 (2006).

- Park, S. Y., Choi, W. J., Choi, H. S. The effects of void contents on the long-term hygrothermal behaviors of glass/epoxy and GLARE laminates. Compos Struct. 92 (1), 18-24 (2010).

- Hamidi, Y. K., Aktas, L., Altan, M. C. Three-dimensional features of void morphology in resin transfer molded composites. Compos Part A: App Sci Manuf. 65 (7), 1306-1320 (2005).

- Pucci, M. F., Liotier, P. -. J., Drapier, S. Capillary wicking in a fibrous reinforcement-orthotropic issues to determine the capillary pressure components. Compos Part A: App Sci Manuf. 77, 133-141 (2015).

- Pucci, M. F., et al. Wetting and swelling property modifications of elementary flax fibres and their effects on the Liquid Composite Molding process. Compos Part A: App Sci Manuf. 97, 31-40 (2017).

- Jeong, H. Effects of voids on the mechanical strength and ultrasonic attenuation of laminated composites. J Compos Mater. 31 (3), 276-292 (1997).

- Almeida, S. F. M., Neto, Z. d. S. N. Effect of void content on the strength of composite laminates. Compos Struct. 28 (2), 139-148 (1994).

- Varna, J., Joffe, R., Berglund, L. A., Lundström, T. Effect of voids on failure mechanisms in RTM laminates. Compos Sci Technol. 53 (2), 241-249 (1995).

- Hagstrand, P. O., Bonjour, F., Månson, J. A. The influence of void content on the structural flexural performance of unidirectional glass fibre reinforced polypropylene composites. Compos Part A: App Sci Manuf. 36 (5), 705-714 (2005).

- Mouritz, A. Ultrasonic and interlaminar properties of highly porous composites. J Compos Mater. 34 (3), 218-239 (2000).

- Maragoni, L., Carraro, P., Peron, M., Quaresimin, M. Fatigue behaviour of glass/epoxy laminates in the presence of voids. Int J Fatigue. 95, 18-28 (2017).

- Chambers, A., Earl, J., Squires, C., Suhot, M. The effect of voids on the flexural fatigue performance of unidirectional carbon fibre composites developed for wind turbine applications. Int J Fatigue. 28 (10), 1389-1398 (2006).

- Judd, N. C., Wright, W. Voids and their effects on the mechanical properties of composites- an appraisal. SAMPE J. 14, 10-14 (1978).

- Ghiorse, S. Effect of void content on the mechanical properties of carbon/epoxy laminates. SAMPE Quart. 24 (2), 54-59 (1993).

- Lambert, J., Chambers, A., Sinclair, I., Spearing, S. 3D damage characterisation and the role of voids in the fatigue of wind turbine blade materials. Compos Sci Technol. 72 (2), 337-343 (2012).

- Mesogitis, T., Skordos, A., Long, A. Uncertainty in the manufacturing of fibrous thermosetting composites: a review. Compos Part A: App Sci Manuf. 57, 67-75 (2014).

- Aktas, L., Hamidi, Y., Altan, M. C. Effect of moisture on the mechanical properties of resin transfer molded composites-part I: absorption. J Mater Process Manuf Sci. 10 (4), 239-254 (2002).

- Selzer, R., Friedrich, K. Mechanical properties and failure behaviour of carbon fibre-reinforced polymer composites under the influence of moisture. Compos Part A: App Sci Manuf. 28 (6), 595-604 (1997).

- Costa, M. L., Rezende, M. C., Almeida, S. F. M. Effect of void content on the moisture absorption in polymeric composites. Polym Plast Technol Eng. 45 (6), 691-698 (2006).

- Muric-Nesic, J., Compston, P., Stachurski, Z. On the void reduction mechanisms in vibration assisted consolidation of fibre reinforced polymer composites. Compos Part A: App Sci Manuf. 42 (3), 320-327 (2011).

- Walczyk, D., Kuppers, J. Thermal press curing of advanced thermoset composite laminate parts. Compos Part A: App Sci Manuf. 43 (4), 635-646 (2012).

- Khan, L. A., Mahmood, A. H., Ahmed, S., Day, R. J. Effect of double vacuum bagging (DVB) in quickstep processing on the properties of 977-2A carbon/epoxy composites. Polym Compos. 34 (6), 942-952 (2013).

- Kwak, M., Robinson, P., Bismarck, A., Wise, R. Microwave curing of carbon-epoxy composites: penetration depth and material characterisation. Compos Part A: App Sci Manuf. 75, 18-27 (2015).

- Agius, S., Magniez, K., Fox, B. Cure behaviour and void development within rapidly cured out-of-autoclave composites. Compos Part B: Eng. 47, 230-237 (2013).

- Davies, L., et al. Effect of cure cycle heat transfer rates on the physical and mechanical properties of an epoxy matrix composite. Compos Sci Technol. 67 (9), 1892-1899 (2007).

- Pishvar, M., Amirkhosravi, M., Altan, M. C. Applying magnetic consolidation pressure during cure to improve laminate quality: a comparative analysis of wet lay-up and vacuum assisted resin transfer molding processes. ASME Int Mech Eng Cong Expos Proc. , (2017).

- Amirkhosravi, M., Pishvar, M., Altan, M. C. Improving laminate quality in wet lay-up/vacuum bag processes by magnet assisted composite manufacturing (MACM). Compos Part A: App Sci Manuf. 98, 227-237 (2017).

- Pishvar, M., Amirkhosravi, M., Altan, M. C. Magnet assisted composite manufacturing: A novel fabrication technique for high-quality composite laminates. Polym Compos. , (2017).

- . . ASTM D2584-11 Standard test method for ignition loss of cured reinforced resins. , (2011).

- Anderson, J. P., Altan, M. C. Properties of composite cylinders fabricated by bladder assisted composite manufacturing. J Eng Mater Technol. 134 (4), 044501 (2012).

- Webb, P. A. Volume and density determinations for particle technologists. Micromeritics Instru. Corp. 01, (2001).

- . . ASTM D3171-15 Standard test methods for constituent content of composite materials. , (2015).

- Anderson, J. . Manufacturing and microstructural modeling of geometrically complex composite components produced by bladder assisted composite manufacturing (BACM). , (2013).

- . . ASTM D790-15, Standard test methods for flexural properties of unreinforced and reinforced plastics and electrical insulating materials. , (2015).

- Yalcinkaya, M. A., Sozer, E. M., Altan, M. C. Fabrication of high quality composite laminates by pressurized and heated-VARTM. Compos Part A: App Sci Manuf. 102, 336-346 (2017).

- Chang, T., Zhan, L., Tan, W., Li, S. Effect of autoclave pressure on interfacial properties at micro-and macro-level in polymer-matrix composite laminates. Fiber Polym. 18 (8), 1614-1622 (2017).

- Stringer, L. G. Optimization of the wet lay-up/vacuum bag process for the fabrication of carbon fibre epoxy composites with high fibre fraction and low void content. Composites. 20 (5), 441-452 (1989).

재인쇄 및 허가

JoVE'article의 텍스트 или 그림을 다시 사용하시려면 허가 살펴보기

허가 살펴보기더 많은 기사 탐색

This article has been published

Video Coming Soon

Copyright © 2025 MyJoVE Corporation. 판권 소유