Se requiere una suscripción a JoVE para ver este contenido. Inicie sesión o comience su prueba gratuita.

Method Article

Caracterización y la combustión de combustible Modelo de Desarrollo para la Micro-tubulares de llama con ayuda de Pilas de Combustible

En este artículo

Resumen

A protocol for creating a model fuel-rich combustion exhaust is developed through combustion characterization and is applied for micro-tubular flame-assisted fuel cell testing and research.

Resumen

Combustion based power generation has been accomplished for many years through a number of heat engine systems. Recently, a move towards small scale power generation and micro combustion as well as development in fuel cell research has created new means of power generation that combine solid oxide fuel cells with open flames and combustion exhaust. Instead of relying upon the heat of combustion, these solid oxide fuel cell systems rely on reforming of the fuel via combustion to generate syngas for electrochemical power generation. Procedures were developed to assess the combustion by-products under a wide range of conditions. While theoretical and computational procedures have been developed for assessing fuel-rich combustion exhaust in these applications, experimental techniques have also emerged. The experimental procedures often rely upon a gas chromatograph or mass spectrometer analysis of the flame and exhaust to assess the combustion process as a fuel reformer and means of heat generation. The experimental techniques developed in these areas have been applied anew for the development of the micro-tubular flame-assisted fuel cell. The protocol discussed in this work builds on past techniques to specify a procedure for characterizing fuel-rich combustion exhaust and developing a model fuel-rich combustion exhaust for use in flame-assisted fuel cell testing. The development of the procedure and its applications and limitations are discussed.

Introducción

Sólido de pilas de combustible de óxido (SOFC) innovaciones se han reportado en los últimos años como la tecnología sigue desarrollándose. Entre las muchas ventajas, las SOFC han dado a conocer por alta eficiencia de combustible, bajas emisiones y flexibilidad de combustible moderado en comparación con otras técnicas de generación de energía a base de combustión 1. Por otra parte, las SOFC son escalables lo que permite una alta eficiencia de combustible, incluso a pequeñas escalas. Por desgracia, las limitaciones en la infraestructura de hidrógeno actual han creado la necesidad de reformar los sistemas de combustible que son a menudo ineficaces. Un desarrollo reciente es el micro-tubo de llama con ayuda de pila de combustible (MT-FFC) informó que en trabajos anteriores del autor 2. El MT-FFC es el primer ejemplo de una pila de combustible de la llama asistida (FFC) que se basa en los beneficios de la pila de combustible de llama directa de la original (DFFC), que proporciona la generación de calor y combustible a través de la reforma de combustión 3. La configuración DFFC coloca una SOFC en contacto directo con una llama abierta al medio amb ambientalAMBIENTE. La llama se oxida parcialmente los combustibles de hidrocarburos más pesados para crear H 2 y CO, que puede ser utilizado directamente en la SOFC con menos potencial para la coquización de carbono en comparación con el metano puro o de otros hidrocarburos más pesados. Además, la llama proporciona la energía térmica necesaria para llevar la SOFC a su temperatura de funcionamiento. Un cambio reciente a la DFFC original, se produjo moviendo el SOFC fuera de la región de la llama y la canalización de los gases de escape de combustión a la SOFC para crear el FFC 2. A diferencia de la DFFC, la combustión se produce en una cámara de parcialmente cerrado (en lugar de la temperatura ambiente) de modo que la relación de combustible a aire puede ser controlada y el tubo de escape puede ser alimentado directamente a la pila de combustible sin que se produzca la combustión completa. FFC tienen ventajas adicionales, incluyendo una alta utilización de combustible y alto rendimiento eléctrico en comparación con DFFCs 2.

Como un área emergente de la investigación, se necesitan técnicas experimentales que pueden evaluar el potencial de MT-FFCs para futuras aplicaciones de generación de energía. Estas técnicas requieren análisis de oxidación parcial, o la combustión rica en combustible, y los gases de escape que ha sido identificada como una manera de generar H 2 y CO, también conocido como gas de síntesis, junto con CO 2 y H 2 O. El gas de síntesis se pueden utilizar directamente en las células de combustible para la generación de energía. El análisis de combustión de escape rico en combustible ha sido bien establecida en los últimos años y se ha llevado a cabo teóricamente 4, computacionalmente 5,6 y experimentalmente 7 para muchos propósitos diferentes. Muchos de los estudios teóricos y computacionales se han basado en el análisis del equilibrio químico (CEA) para evaluar las especies de productos de combustión que son energéticamente favorable, y los modelos de cinética química de los mecanismos de reacción. Si bien estos métodos han sido muy útiles, muchas tecnologías emergentes se han basado en técnicas experimentales durante la investigación y el desarrollo. Las técnicas experimentales normalmente se basan en anala lisis de la combustión de escape utilizando un cromatógrafo de gases (GC) 7 o un espectrómetro de masas (MS) 8. O bien el GC línea / jeringa o la sonda de MS se inserta en el tubo de escape de combustión y se toman mediciones para evaluar la concentración de especies. La aplicación de las técnicas experimentales ha sido común en el ámbito de la generación de energía a pequeña escala. Algunos ejemplos incluyen micro cámaras de combustión que han sido desarrollados para funcionar con SOFC cámara única y 7,9 DFFCs 10-15. El análisis de los gases de escape de combustión se produce en una amplia gama de condiciones de funcionamiento incluyendo diferentes temperaturas, caudales y relaciones de equivalencia.

En el área de investigación DFFC, combustible y el oxidante puede ser parcialmente premezclada o no premezclada, con el quemador abierto al ambiente que asegura la combustión completa. Con la necesidad de analizar la composición de la llama, una MS se ha utilizado en muchos casos para la investigación y el análisis de combustión DFFC 16. El desarrollo más reciente del FFC difiere apoyándose en combustión premezclada con el quemador en un entorno parcialmente cerrado para evitar la oxidación completa del combustible. Como resultado, se necesita un análisis de los gases de escape de combustión en un entorno controlado libre de fugas de aire. técnicas experimentales desarrolladas para este fin se basan en las técnicas anteriores utilizadas para la investigación micro cámara de combustión con el análisis de GC de los gases de escape de combustión a diferentes relaciones de equivalencia. El análisis de GC conduce a la caracterización de la composición de combustión de escape (es decir, el porcentaje en volumen de cada componente de escape incluyendo CO 2, H 2 O, N 2, etc.) Este análisis permite para la mezcla de los gases separados de acuerdo con las relaciones de medidas por el GC para crear una rica en combustible de escape de combustión modelo para futuras investigaciones FFC.

Los protocolos para el análisis de escape de la combustión rica en combustible, el desarrollo de un modelo rico en combustible de escape de combustión y aplicaring los gases de escape para las pruebas de SOFC se establecen en este documento. retos y limitaciones comunes se discuten para estas técnicas.

Protocolo

1. Cálculos de Combustión

- Seleccione el combustible para su análisis. A continuación, elija el metano como combustible de referencia, pero los principios son transferibles a otros combustibles de hidrocarburos.

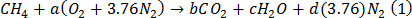

- Con 1 mol de metano como combustible, ecuación de balance (1) para la combustión estequiométrica para obtener la ecuación (2).

- Calcular la relación aire-combustible estequiométrica para (F / A stoich.) Como en la ecuación 3 para la combustión de metano dividiendo la masa de metano por la masa de aire. Para calcular, el numerador es el número de moles de metano veces la masa molar de metano (16 g · mol -1) y el denominador es el número de moles de oxígeno veces la masa molar de oxígeno (32 g · mol -1) más el número de moles de nitrógeno veces la masa molar del nitrógeno (28 g · mol -1).

- Con el fin de variar la relación de equivalencia (ecuación 4), o bien variar la tasa de flujo de aire, el caudal de combustible o ambos simultáneamente. Por lo general, fijar una de las cantidades y variar el otro. Determinar si para fijar o bien la tasa de flujo de combustible o aire para el quemador. Para este experimento, fijar la tasa de flujo de combustible a 10 L / min y permita que el caudal de aire para variar en esta configuración.

- Con la tasa de flujo de combustible, f, fijo (10 L / min), F / A estoico. calculado (0,0583), y dada la definición de la relación de equivalencia, calcular la tasa de flujo de aire, a, para cada relación de equivalencia a ensayar. La ecuación (5) proporciona una forma directa de calcular el caudal de aire en l / min para cada relación de equivalencia y se muestran los resultados para una relación de equivalencia de 1 de estequiometría.

NOTA: La Flamm superiorlímite de capacidad (o límite superior de explosividad) es la relación de equivalencia más rico que puede ser quemado sin apagar la llama en ausencia de un catalizador. relaciones de equivalencia más altas se pueden obtener con el uso de un catalizador, pero sólo la combustión no catalítica se describe en este documento. Consultar la literatura para evaluar el límite superior de inflamabilidad del combustible elegido.

2. Configuración de combustión Caracterización Experimental

- Seleccionar los controladores de flujo de masa (MFC) para el metano y aire en función de las velocidades de flujo obtenidos en el paso 1.5. Tenga cuidado al seleccionar un tamaño de MFC para asegurar que el equipo MFC no estará operando en el extremo inferior de su rango (<10% del valor final) durante la prueba. Para este caso específico, utilice 40 L / min y 200 l / min MFC para el metano y aire, respectivamente.

- Conectar los MFC a los tanques de metano y aire a través de la tubería de cobre.

- Ajuste los reguladores en los tanques de metano y aire a la presión adecuada para el MFC como se especificapor el fabricante. En este caso, ajuste la presión a 138 kPa (20 psi).

- Calibrar los MFC para garantizar velocidades de flujo precisas.

- La construcción de la cámara de combustión. Para este experimento, el desarrollo de una cámara de combustión 914 mm de largo con un diámetro de salida de 168 mm.

- puertos de taladro para el análisis de combustión de escape y para la colocación de termopar a lo largo de la longitud de la cámara de combustión. El número exacto y la separación necesaria depende del tamaño de la llama y los efectos del experimento. Para esta configuración, el espacio de los primeros 5 termopares colocados más cerca de la región de combustión 7 mm. Espacio de los últimos 6 termopares 14 mm de separación. Utilice el mismo espaciamiento de los orificios de escape.

- Insertar los termopares de tipo K en la cámara de combustión a través de los orificios. Alinear la punta del termopar en el centro de la cámara de combustión. Tamaño los orificios para encajar el termopar y sellan con casquillos de metal de alta temperatura y tuercas para evitar fugas.

- Connect los termopares de tipo K directamente al módulo de adquisición de datos.

- Conectar el módulo de adquisición de datos al ordenador a través de la unidad USB.

- Adjuntar una válvula de una vía en la ruta de la tubería de cobre inmediatamente después de la MFC combustible y justo antes del quemador. Oriente la válvula de manera que el flujo sólo puede alejarse de la MFC. Las válvulas unidireccionales son una importante característica de seguridad para evitar retroceso de la llama.

- Compruebe la tubería de cobre antes y después de la configuración de MFC que no haya fugas. Use agua jabonosa aplicada con un pincel a la tubería para detectar fugas como fugas crearían burbujas.

- Conectar la cámara de combustión y el quemador a los controladores de flujo de masa a través de la tubería de cobre.

- Después de completar la configuración de la cámara de combustión, seleccione una de las lumbreras de escape para las pruebas. Conectar este puerto a la tubería de cobre que se extiende hasta el puerto de análisis GC.

- Seleccione una jeringa para extraer los gases de escape de la cámara de combustión hasta que quede en el GC para su análisis. Para este experimento, utilizar una25 ml de la jeringa.

- Colocar una válvula de tres vías en línea con la tubería de cobre que conecta el puerto de escape a la GC. Conectar un extremo de la válvula de dos vías para la GC, el segundo a la lumbrera de escape y la tercera a la jeringa 25 ml. Conectar la tubería de cobre a la válvula de 3 vías. Utilice la jeringa para aspirar escape de la combustión desde la cámara hasta que quede en el GC para su análisis.

- Conectar la válvula de 3 vías para la GC y la jeringa. Accionar el émbolo de la jeringa para asegurar la operación con éxito.

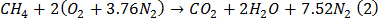

NOTA: un esquema simplificado de la configuración se muestra en la Figura 1.

Flujos de la Figura 1. Caracterización experimental de combustión configuración esquemática caracterización de combustión. Configuración experimental esquema que muestra de combustible, de aire y de escape (flechas negras) y los flujos de datos (flechas rojas). válvulas unidireccionales se utilizan para evitar retroceso de la llama. Haga clic aquí para ver una versión más grande de esta figura.

Experimento 3. Caracterización de combustión

- Antes del ensayo, empujar el émbolo de la jeringa en totalmente y abrir la válvula de tres vías en el lado del puerto de escape.

- Girar el MFC de aire en primer lugar a una velocidad de flujo de 86,5 L / min.

- Girar MFC metano a una velocidad de flujo de 10 L / min. Esto crea una relación premezclada equivalencia de 1,10, una mezcla ligeramente rica, que es más fácil de encender.

- Girar termopares en medio del módulo de ordenador para comenzar la grabación de datos.

- Encender la mezcla al final de la cámara de combustión utilizando un encendedor de butano. Después de la ignición, la llama se estabilice en la parte delantera del quemador.

- Ajustar la relación de equivalencia mediante el ajuste de la velocidad de flujo de aire lentamente desde el valor inicial de 86,5 L / min en el valor deseado. Tenga cuidado de no mover demasiado rápido o ir fuera de la flammability límites que causarían la extinción de la llama.

- Registre la lectura de la temperatura en un archivo de datos después de los termopares temperaturas estabilizan.

- Una vez más, tirar del émbolo de la jeringa para extraer de combustión de escape de la lumbrera de escape.

- Después de extraer los gases de escape de combustión, abra la válvula de tres vías para el lado GC y cerrar el lado del puerto de escape.

- Empuje el émbolo de la jeringa hasta que se cierra por completo y todos los gases de escape ha sido enviada a la GC.

- Repetir los pasos 3.8 a 3.10 hasta que todos los gases residuales en la tubería de cobre que conecta el puerto hasta el GC se elimina. Un simple análisis del volumen interno de la tubería de cobre en comparación con el volumen de la jeringa indicará cuántas veces los pasos 3.8 a 3.10 necesidad de ser repetido.

- Después de eliminar todos los gases residuales en el tubo de escape extraer una muestra final para el análisis. Empuje los gases de escape en el GC y gire el GC a 7,17 modo de análisis.

- Registrar los datos de GC por el ahorrolos datos de análisis de GC.

- Repita los pasos 3.1 a 3.13 hasta que todas las relaciones de equivalencia deseados se ponen a prueba.

4. Desarrollo de la combustión de escape Modelo

- Trazar el porcentaje en volumen especie de escape de combustión para observar las tendencias.

- Determinar el valor de la concentración de corte para el escape del modelo de combustión. En el desarrollo de un combustible de escape modelo de combustión para el análisis inicial MT-FFC, sólo los componentes que aparecen en proporciones significativas (> 1%) se incluyen en el combustible modelo.

- Para el modelo de combustible seleccionar sólo aquellos que generan relaciones de equivalencia de hidrógeno y monóxido de carbono significativa (> 1% para cada componente) en el escape.

- Registrar el porcentaje de volumen para cada uno de los componentes de los gases de escape reunión los criterios de 4,3.

5. Configuración de combustible Prueba de la célula

- Determinar los rangos de caudal para cada gas. Multiplicar el porcentaje de volumen obtenido a partir de los resultados del análisis GC por tél total de velocidad de flujo de los gases de escape modelo de combustión deseada dentro de cada célula de combustible.

- Evaluar el rango de velocidades de flujo para cada especie de escape de la combustión para determinar el caudal máximo y mínimo para cada especie.

- Seleccione medidores de flujo de acuerdo con los mismos principios descritos en el paso 2.1.

- Construir el aparato de ensayo con la fijación de los medidores de flujo a los tanques de gas a través de la tubería de cobre.

- Ajuste los reguladores de presión de gas con el valor prescrito para los medidores de flujo.

- Coloque válvulas de una vía en la trayectoria de la tubería de cobre aguas abajo de cada medidor de flujo usando un gas combustible.

- Conectar todos los puertos de salida del medidor de flujo juntos a través de la tubería de cobre y un colector.

- Ajuste el micro-SOFC tubular en el interior de la tubería de acero con un diámetro interior apenas mayor que el diámetro exterior de la pila de combustible. Sellar la pila de combustible a la tubería de acero usando adhesivo de cerámica.

- Conectar el tubo de acero con micro-SOFC tubular a una pieza de cerámica refractaria material para mantener la pila de combustible en el horno.

- Utilizar la técnica de 4 10,11 sonda con alambres de recogida y detección de voltaje de corriente conectados a la micro-SOFC tubular con 2 cables en el ánodo y 2 cables en el cátodo. Asegúrese de que los cables no se cruzan entre sí, creando cortos.

- Conectar los cuatro cables a los cuatro sondas de la potenciostato 10,11.

- Conectar el potenciostato al ordenador 10,11.

- Colocar un termopar en el horno con la punta tocando el exterior del 10,11 micro-SOFC tubular electrolito.

- Una los cables del termopar al módulo de adquisición de datos.

- Conectar el módulo de adquisición de datos al ordenador a través del puerto USB.

NOTA: La Figura 2 es un esquema simplificado que muestra la configuración de prueba MT-FFC. Con el modelo de combustible desarrollado y establecido la configuración para controlar el flujo de combustible modelo para la pila de combustible, la prueba puede proceder de acuerdo con f convencionalUEL métodos de ensayo celular. Estos métodos están bien establecidos en la literatura y no se repetirán aquí.

Figura 2. Micro-tubular de la llama con ayuda de pruebas de configuración esquemática de pila de combustible. Flujos de H2, CO, CO2, N2 (flechas negras) están regulados con un MFC y una válvula unidireccional para evitar un retroceso de llama. Los electrones de flujo (línea verde) de la SOFC en el horno para el potenciostato y de nuevo a la SOFC. Flujo de datos y los datos de termopar electroquímica está representado por las flechas rojas. Por favor, haga clic aquí para ver una versión más grande de esta figura.

Resultados

La cámara de combustión caracterización debe ser revisado antes de las pruebas en las relaciones de equivalencia deseados para el reflujo de aire en la cámara u otra fuga de aire durante la prueba. Los procesos de combustión en las cámaras abiertas son conocidos por ser casi isobárico. Como resultado, la presión dentro de la cámara de combustión no puede ser suficiente para asegurar que no hay aire desde el entorno externo es back-que fluye en la cámara de combustión desde el...

Discusión

El protocolo descrito aquí es un puente importante entre la investigación anterior caracterización de combustión y las pruebas de células de combustible. El uso de la combustión de combustible para la reforma y las pruebas de pila de combustible se ha aplicado desde hace varios años en configuraciones DFFC 10-15. Sin embargo, la caracterización del proceso de combustión en DFFCs se refiere principalmente a la caracterización in-situ de la composición de la llama 16 y utiliza una...

Divulgaciones

The authors have nothing to disclose.

Agradecimientos

This work is supported by an agreement with Syracuse University awarded by the Syracuse Center of Excellence in Energy and Environmental Systems with funding under prime award number DE-EE0006031 from the US Department of Energy and matching funding under award number 53367 from the New York State Energy Research and Development Authority (NYSERDA), contract 61736 from NYSERDA, and an award from Empire State Development's Division of Science, Technology and Innovation (NYSTAR) through the Syracuse Center of Excellence, under award number #C120183. This work is supported by the National Science Foundation Graduate Research Fellowship Program under Grant No. 1247399.

Materiales

| Name | Company | Catalog Number | Comments |

| Gas chromotograph | SRI Instruments, Inc. | SRI 8610C | |

| K type thermocouples | Omega | KQXL-116G-6 | Custom length |

| K type thermocouple extension wire | Omega | EXTT-K-20-SLE-100 | |

| Mass flow controller | Omega | FMA5427 | 0-40 L/min (N2) Used for methane |

| Mass flow controller | Omega | FMA5443 | 0-200 L/min (N2) Used for air |

| Mass flow controller | Omega | FMA5402A | 0-10 ml/min (N2) Used for CO |

| Mass flow controller | Brooks Instrument | SLA5850 | 200 SCCM (Propane) Used for CO2 |

| Mass flow controller | Brooks Instrument | SLA5850 | 5 L/min (Air) Used for N2 |

| Mass flow controller | Brooks Instrument | SLA5850 | 500 SCCM (N2) Used for H2 |

| Regulator | Harris Products Group | HP721-125-350-F | Methane tank |

| Regulator | Harris Products Group | HP702-050-590-E | Air tank |

| Regulator | Airgas | Y11-SR145B | CO tank |

| Regulator | Harris Products Group | HP702-050-320-E | CO2 tank |

| Regulator | Airgas | Y12-215B | N2 tank |

| Regulator | Harris Products Group | HP702-015-350-D | H2 tank |

| Methane, Compressed, Ultra high purity | Airgas | UN1971 | Extremely Flammable |

| Air, Compressed, Ultra pure | Airgas | UN1002 | Not classified as hazardous to health. |

| CO, Compressed, Ultra high purity | Airgas | UN1016 | Toxic by inhalation, Extremely flammable |

| CO2, Compressed, Research grade | Airgas | UN1013 | Asphyxiant in high concentrations |

| N2, Compressed, Ultra high purity | Airgas | UN1066 | Not classified as hazardous to health. |

| H2, Compressed, Ultra high purity | Airgas | UN1049 | Extremely flammable, burns with invisible flame |

| Source meter | Tektronix, Inc. | Keithley 2420 | Connects to computer via USB |

| Horizontal split tube furnace | MTI Corportation | OTF-1200X | |

| Data acquisition | National Instruments | NI cDAQ-9172 | Connects to computer via USB |

| Thermocouple input | National Instruments | NI 9211 | Connects to cDAQ-9172 |

| Computer control for Mass Flow Controllers | National Instruments | NI 9263 | Connects to cDAQ-9172 Computer control for Mass Flow Controllers |

| Testing software | National Instruments | LabVIEW 8.6 | |

| Ceramabond | Aremco | 552-VFG | 1 Pint |

Referencias

- Gorte, R. J. Recent developments towards commercialization of solid oxide fuel cells. AIChE J. 51 (9), 2377-2381 (2005).

- Milcarek, R. J., Wang, K., Falkenstein-Smith, R. L., Ahn, J. Micro-tubular flame-assisted fuel cells for micro-combined heat and power systems. J. Power Sources. 306, 148-151 (2016).

- Horiuchi, M., Suganuma, S., Watanabe, M. Electrochemical power generation directly from combustion flame of gases, liquids, and solids. J. Electrochem. Soc. 151 (9), A1402-A1405 (2004).

- Starik, A. M., Kuleshov, P. S., Loukhovitski, B. I., Titova, N. S. Theoretical study of partial oxidation of methane by non-equilibrium oxygen plasma to produce hydrogen rich syngas. Int. J. Hydrogen Energy. 40 (32), 9872-9884 (2015).

- Katta, V. R., et al. On flames established with jet in cross flow of fuel-rich combustion. Fuel. 150, 360-369 (2015).

- Maruta, K., et al. Extinction limits of catalytic combustion in microchannels. P. Combustion Institute. 29 (1), 957-963 (2002).

- Ahn, J., Eastwood, C., Sitzki, L., Ronney, P. D. Gas-phase and catalytic combustion in heat-recirculating burners. P. Combustion Institute. 30 (2), 2463-2472 (2005).

- Kӧhler, M., Oßwald, P., Xu, H., Kathrotia, T., Hasse, C. Speciation data for fuel-rich methane oxy-combustion and reforming under prototypical partial oxidation conditions. Chemical Engineering Science. 139, 249-260 (2016).

- Ahn, J., Ronney, P. D., Shao, Z., Haile, S. M. A thermally self-sustaining miniature solid oxide fuel cell. J. Fuel Cell Science and Technology. 6 (4), 041004 (2009).

- Wang, K., Milcarek, R. J., Zeng, P., Ahn, J. Flame-assisted fuel cells running methane. Int. J. Hydrogen Energy. 40 (13), 4659-4665 (2015).

- Wang, K., Zeng, P., Ahn, J. High performance direct flame fuel cell using a propane flame. P. Combust. Inst. 32 (2), 3431-3437 (2011).

- Wang, Y. Q., Shi, Y. X., Yu, X. K., Cai, N. S., Li, S. Q. Integration of solid oxide fuel cells with multi-element diffusion flame burners. J. Electochem. Soc. 160 (11), F1241-F1244 (2013).

- Horiuchi, M., et al. Performance of a solid oxide fuel cell couple operated via in situ catalytic partial oxidation of n-butane. J. Power Sources. 189 (2), 950-957 (2009).

- Wang, Y., et al. The study of portable direct-flame solid oxide fuel cell (DF-SOFC) stack with butane fuel. J. Fuel Chem. Technol. 42 (9), 1135-1139 (2014).

- Wang, K., et al. A high-performance no-chamber fuel cell operated on ethanol flame. J. Power Sources. 177 (1), 33-39 (2008).

- Sun, L., Hao, Y., Zhang, C., Ran, R., Shao, Z. Coking-free direct-methanol-flame fuel cell with traditional nickel-cermet anode. Int. J. Hydrogen Energy. 35 (15), 7971-7981 (2010).

- Zeng, P., Wang, K., Falkenstein-Smith, R. L., Ahn, J. Effects of sintering temperature on the performance of SrSc0.1Co0.9O3-δ oxygen semipermeable membrane. Braz. J. Chem. Eng. 32 (3), 757-765 (2015).

- Turns, S. R. . An Introduction to Combustion: Concepts and Applications. , (2000).

- Glassman, I., Yetter, R. A., Glumac, N. G. . Combustion. , (2015).

Reimpresiones y Permisos

Solicitar permiso para reutilizar el texto o las figuras de este JoVE artículos

Solicitar permisoThis article has been published

Video Coming Soon

ACERCA DE JoVE

Copyright © 2025 MyJoVE Corporation. Todos los derechos reservados