Zum Anzeigen dieser Inhalte ist ein JoVE-Abonnement erforderlich. Melden Sie sich an oder starten Sie Ihre kostenlose Testversion.

Method Article

Combustion Charakterisierung und Modell Kraftstoffentwicklung für Mikrorohr Flamme-unterstützte Brennstoffzellen

In diesem Artikel

Zusammenfassung

A protocol for creating a model fuel-rich combustion exhaust is developed through combustion characterization and is applied for micro-tubular flame-assisted fuel cell testing and research.

Zusammenfassung

Combustion based power generation has been accomplished for many years through a number of heat engine systems. Recently, a move towards small scale power generation and micro combustion as well as development in fuel cell research has created new means of power generation that combine solid oxide fuel cells with open flames and combustion exhaust. Instead of relying upon the heat of combustion, these solid oxide fuel cell systems rely on reforming of the fuel via combustion to generate syngas for electrochemical power generation. Procedures were developed to assess the combustion by-products under a wide range of conditions. While theoretical and computational procedures have been developed for assessing fuel-rich combustion exhaust in these applications, experimental techniques have also emerged. The experimental procedures often rely upon a gas chromatograph or mass spectrometer analysis of the flame and exhaust to assess the combustion process as a fuel reformer and means of heat generation. The experimental techniques developed in these areas have been applied anew for the development of the micro-tubular flame-assisted fuel cell. The protocol discussed in this work builds on past techniques to specify a procedure for characterizing fuel-rich combustion exhaust and developing a model fuel-rich combustion exhaust for use in flame-assisted fuel cell testing. The development of the procedure and its applications and limitations are discussed.

Einleitung

Festoxid-Brennstoffzelle (SOFC) Innovationen wurden in den letzten Jahren berichtet, wie die Technologie weiter zu entwickeln. Unter den vielen Vorteilen haben, SOFCs für hohe Kraftstoffeffizienz, geringe Emissionen und moderate Brennstoffflexibilität im Vergleich zu anderen Verbrennungs basierten Leistungserzeugungstechniken 1 bekannt geworden. Darüber hinaus sind SOFCs skalierbar so dass für hohe Kraftstoffeffizienz auch bei kleinen Skalen. Leider haben Einschränkungen in der aktuellen Wasserstoff-Infrastruktur ein Bedarf an Kraftstoffreformierung Systeme geschaffen, die oft ineffizient sind. Eine neuere Entwicklung ist die mikrotubulären flamm unterstützt Brennstoffzelle (mT-FFC) in des Autors früheren Arbeiten 2 berichtet. Der mT-FFC ist das erste Beispiel einer Flamme unterstützten Brennstoffzelle (FFC) , die auf die Vorteile der ursprünglichen direkten Flamme Brennstoffzelle (DFFC) baut, die 3 durch Verbrennung Reformierung Wärmeerzeugung und Treibstoff zur Verfügung stellt. Die DFFC Einrichtung platziert eine SOFC in direkten Kontakt mit einer Flamme offen für die Umgebungs environment. Die Flamme oxidiert teilweise schwerere Kohlenwasserstoffbrennstoffen H 2 und CO zu erzeugen, die in der SOFC mit weniger Potential für Kohlen Verkokung im Vergleich zu reinem Methan oder andere schwerere Kohlenwasserstoffe direkt verwendet werden kann. Zusätzlich stellt die Flamme die Wärmeenergie benötigt, um die SOFC auf seine Betriebstemperatur zu bringen. Eine aktuelle Änderung der ursprünglichen DFFC erfolgte durch die SOFC aus dem Flammenbereich bewegt und das Verbrennungsabgas in die SOFC Kanalisierung des FFC 2 zu schaffen. Anders als bei der DFFC erfolgt die Verbrennung in einer teilweise umschlossenen Kammer (anstelle der Umgebungs), so dass der Kraftstoff-Luft-Verhältnis gesteuert werden kann und das Abgas kann direkt in die Brennstoffzelle eingespeist werden, ohne daß eine vollständige Verbrennung stattfindet. FFCs haben zusätzliche Vorteile wie hohe Brennstoffausnutzung und einen hohen elektrischen Wirkungsgrad im Vergleich zu DFFCs 2.

Als aufstrebender Bereich der Forschung werden experimentelle Techniken benötigt, die das Potenzial von mT-FF beurteilenCs für die zukünftige Energieerzeugung Anwendungen. Diese Techniken erfordern Analyse der partiellen Oxidation oder brennstoffreichen Verbrennung und der Abgas die als Weg identifiziert worden ist , zur Erzeugung von H 2 und CO, das auch als Synthesegas bekannt ist , zusammen mit CO 2 und H 2 O. Das Syngas kann direkt in den Brennstoffzellen für die Stromerzeugung verwendet werden. Die Analyse der brennstoffreichen Verbrennungsabgas wurde in den letzten Jahren gut etabliert und hat theoretisch 4 durchgeführt wird , berechnungs 5,6 und experimentell 7 für viele verschiedene Zwecke. Viele der theoretischen und rechnerischen Studien haben sich auf das chemische Gleichgewicht Analyse (CEA) stützte sich die Verbrennungsproduktspezies zu bewerten, die energetisch günstig sind, und chemische kinetische Modelle für Reaktionsmechanismen. Während diese Verfahren sehr nützlich gewesen sind, haben viele neue Technologien auf experimentelle Techniken in der Forschung und Entwicklung berufen. Experimentelle Techniken beruhen typischerweise auf anaLyse des Verbrennungsabgas unter Verwendung entweder eines Gaschromatographen (GC) 7 oder ein Massenspektrometer (MS) 8. Entweder die GC line / Spritze oder die MS-Sonde wird in das Verbrennungsabgas eingeführt und die Messungen nach dem Spezieskonzentration abzuschätzen. Die Anwendung der experimentellen Techniken wurde im Bereich der kleinen Stromerzeugung gemeinsam. Einige Beispiele umfassen Mikro Brennkammern , die entwickelt wurden mit Einkammer SOFCs 7,9 und DFFCs 10-15 zu betreiben. Die Analyse des Verbrennungsabgas tritt in einem breiten Bereich von Betriebsbedingungen einschließlich unterschiedlichen Temperaturen, Durchflussraten und Äquivalenzverhältnisse.

Im Bereich der DFFC Forschung, Brennstoff und Oxidationsmittel können teilweise vorgemischt werden oder nicht vorgemischten, mit dem Brenner offen zur Umgebungs die vollständige Verbrennung gewährleistet. Mit einer Notwendigkeit , die Flamme Zusammensetzung zu analysieren, eine MS hat in vielen Fällen für DFFC Forschung und Verbrennungsanalyse 16 eingesetzt. Die neuere Entwicklung des FFC unterscheidet sich in einer teilweise geschlossenen Umgebung auf einer vorgemischten Verbrennung mit dem Brenner, indem sie sich eine vollständige Oxidation des Brennstoffes zu verhindern. Als Ergebnis zeigte die Analyse des Verbrennungsabgases in einer kontrollierten Umgebung frei von Luftleckage benötigt. Experimentelle Techniken für diesen Zweck entwickelt verlassen sich auf den früheren Techniken für die Mikrobrennkammer Forschung mit GC-Analyse des Verbrennungsabgases bei variierenden Äquivalenzverhältnissen verwendet. Die GC - Analyse führt zur Charakterisierung der Verbrennungsabgaszusammensetzung (dh der Volumenprozentsatz jedes Bestandabgas einschließlich CO 2, H 2 O, N 2, etc.) Diese Analyse ermöglicht das Mischen der getrennten Gase nach den Verhältnissen durch die gemessene GC, um ein Modell brennstoffreichen Verbrennungsabgas für zukünftige FFC Forschung schaffen.

Die Protokolle für brennstoffreichen Verbrennungsabgas zu analysieren, ein Modell brennstoffreichen Verbrennungsabgas zu entwickeln und anwendening den Auspuff für SOFC-Tests werden in diesem Papier hergestellt. Gemeinsame Herausforderungen und Einschränkungen sind für diese Techniken diskutiert.

Protokoll

1. Verbrennungs Berechnungen

- Wählen Sie Kraftstoff für die Analyse. Wählen Sie hier Methan als Bezugskraftstoff, aber die Prinzipien sind übertragbar auf andere Kohlenwasserstoffbrennstoffen.

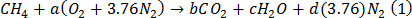

- Mit 1 Mol Methan als Brennstoff, Gleichgewichtsgleichung (1) für eine stöchiometrische Verbrennung zu erhalten, die Gleichung (2).

- Berechnen des Kraftstoff-Luft - Verhältnis für eine stöchiometrische (F / A stöch.) , Wie in Gleichung 3 für die Methanverbrennung durch die Masse von Methan durch die Masse von Luft geteilt wird . Zu berechnen, der Zähler ist die Anzahl der Mole von Methan - fache molare Masse von Methan (16 g · mol -1) und der Nenner ist die Anzahl der Mol Sauerstoff - fache molare Masse von Sauerstoff (32 g · mol -1) zuzüglich die Anzahl der Mole von Stickstoff - fache molare Masse von Stickstoff (28 g · mol -1).

- Um das Äquivalenzverhältnis (Gleichung 4) zu variieren, variieren auch die Luftströmungsrate, der Kraftstoffdurchflussrate oder beides gleichzeitig. Typischerweise fix eine der Größen und variieren die anderen. Bestimmen Sie, ob entweder die Kraftstoff oder Luftdurchsatz für den Brenner zu beheben. Für dieses Experiment, fixieren Sie die Kraftstoff-Strömungsrate bei 10 l / min und damit der Luftdurchsatz in diesem Setup zu variieren.

- Mit der Kraftstoffdurchsatz, f, fixiert (10 l / min), F / A - stoisch. berechnet (0,0583), und die Bestimmung des Äquivalenzverhältnisses gegeben, die Berechnung der Luftströmungsgeschwindigkeit, eine für jede Äquivalenzverhältnis geprüft werden. Gleichung (5) stellt einen direkten Weg für die Berechnung der Luftströmungsrate in L / min für jede Äquivalenzverhältnis und die Ergebnisse sind für ein Äquivalenzverhältnis von 1 für Stöchiometrie gezeigt.

HINWEIS: Die obere FlammFähigkeit Grenze (oder obere Explosionsgrenze) ist die reichste Äquivalenzverhältnis, das ohne Abschrecken der Flamme in der Abwesenheit eines Katalysators verbrannt werden kann. Höheren Äquivalenzverhältnissen kann unter Verwendung eines Katalysators erhalten werden, jedoch nur nicht-katalytischen Verbrennung wird in diesem Papier beschrieben. Lesen Sie die Literatur, die die obere Zündgrenze für den Brennstoff gewählt, um beurteilen zu können.

2. Verbrennungs Charakterisierung Experimenteller Aufbau

- Wählen Sie Massendurchflussregler (MFCs) für Methan und Luft auf der Basis der Durchflussraten, erhalten in Schritt 1.5. Seien Sie vorsichtig, wenn Sie eine MFC Größe der Auswahl, um sicherzustellen, dass das MFC nicht am unteren Ende seines Bereichs (<10% vom Endwert) während der Prüfung in Betrieb sein. Für diesen spezifischen Fall verwenden 40 l / min und 200 l / min MFCs für Methan und Luft sind.

- Schließen Sie die MFCs an die Methan und Lufttanks über Kupferrohre.

- Stellen Sie die Regler auf die Methan und Luftbehälter an den entsprechenden Druck für das MFC wie angegebendurch den Hersteller. In diesem Fall den Druck auf 138 kPa (20 psi).

- Kalibrieren Sie die MFCs genaue Durchflussraten zu gewährleisten.

- Konstruieren Sie die Brennkammer. Für dieses Experiment wurde eine Brennkammer 914 mm lang mit einem 168 mm Austrittsdurchmesser zu entwickeln.

- Bohrer Ports für Verbrennungsabgasanalyse und für Thermoelement-Anordnung entlang der Länge der Verbrennungskammer. Die genaue Anzahl und der Abstand benötigt wird, hängt von der Größe der Flamme und die Zwecke des Experiments. Für diese Einrichtung, Raum die ersten 5 Thermoelemente am nächsten an der Verbrennungsbereich 7 mm auseinander gesetzt. Raum der letzten 6 Thermoelemente 14 mm auseinander. Verwenden Sie den gleichen Abstand für die Auslasskanäle.

- Legen Sie die K-Typ-Thermoelemente in die Verbrennungskammer über die Anschlusslöcher. Richten Sie die Thermoelementspitze in der Mitte der Brennkammer. Größe der Anschlusslöcher das Thermoelement zu passen und Dichtung mit hoher Temperatur Metallhülsen und Muttern Auslaufen zu verhindern.

- Connect die K-Typ-Thermoelemente direkt mit dem Datenerfassungsmodul.

- Schließen Sie das Datenerfassungsmodul an den Computer über den USB-Laufwerk.

- Bringen Sie ein Einwegventil auf dem Weg Kupferrohr unmittelbar nach dem Kraftstoff MFC und kurz vor dem Brenner. Richten Sie das Ventil, so dass der Fluss nur weg von der MFC bewegen kann. Die Einwegventile sind eine wichtige Sicherheitsfunktion Blitz zurück zu verhindern.

- Überprüfen Sie die Kupferrohr vor und nach dem MFC-Setup auf undichte Stellen. Verwenden Sie Seifenwasser aufgetragen mit einem Pinsel auf die Rohrlecks zu erfassen, wie Lecks Blasen schaffen würde.

- Schließen Sie die Brennkammer und Brenner zu den Massendurchflussregler über Kupferleitungen.

- die Brennkammer Setup, wählen Sie eine der Auslasskanäle für die Prüfung Nach Abschluss. Verbinden Sie diesen Anschluss an Kupferrohren, die mit dem GC-Analyse-Port erstreckt.

- Wählen Sie eine Spritze, die die Abgase aus der Verbrennungskammer zu ziehen und drücken Sie dann in die GC für die Analyse. Für dieses Experiment verwenden ein25-ml-Spritze.

- Platzieren ein Dreiwegeventil in Übereinstimmung mit dem Kupferrohr die Auslaßöffnung mit dem GC verbindet. Ein Ende des Zweiwegeventils mit dem GC, der zweiten in die Abgasöffnung und der dritten in die 25 ml-Spritze. Verbinden der Kupferrohre an die 3-Wege-Ventil. Verwenden Sie die Spritze Verbrennungsabgas aus der Kammer zu saugen und dann schieben in den GC für die Analyse.

- Die 3-Wege-Ventil mit dem GC und Spritze. Betätigen, um den Spritzenkolben erfolgreichen Betrieb sicherzustellen.

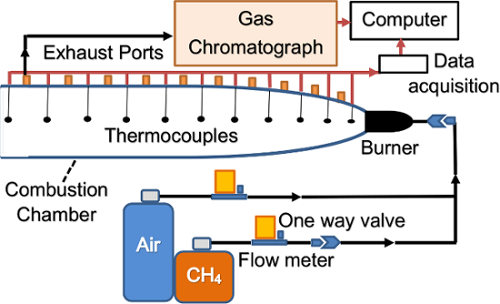

HINWEIS: Ein vereinfachtes Schema des Aufbaus ist in 1 gezeigt.

Abbildung 1. Die Verbrennung Charakterisierung Versuchsaufbau schematisch. Combustion Charakterisierung Versuchsaufbau schematische Darstellung , Kraftstoff-, Luft- und Abgasströme (schwarze Pfeile) und Datenströme (rote Pfeile). Einwegventile werden verwendet, Blitz zurück zu verhindern. Bitte hier klicken, um eine größere Version dieser Figur zu sehen.

3. Verbrennung Charakterisierung Experiment

- Vor der Prüfung drücken Sie den Kolben Spritze in vollständig und öffnen Sie das Dreiwegeventil auf der Auslaßöffnungsseite.

- Schalten Sie die Klima MFC auf den ersten zu einer Fließgeschwindigkeit von 86,5 l / min.

- Drehen Methan MFC auf eine Strömungsgeschwindigkeit von 10 L / min. Dadurch entsteht ein vorgemischtes Äquivalenzverhältnis von 1,10, ein leicht fettes Gemisch, das leichter zu zünden ist.

- Schalten Sie Thermoelemente auf über das Computermodul zum Aufzeichnen von Daten beginnen.

- Zünden des Gemisches am Ende der Verbrennungskammer mit einem Gasfeuerzeug. Nach der Zündung, sollte die Flamme an der Brennerfront stabilisieren.

- Stellen Sie das Äquivalenzverhältnis, indem die Strömungsgeschwindigkeit der Luft langsam aus dem Anfangswert von 86,5 L / min auf den gewünschten Wert eingestellt wird. Achten Sie darauf, nicht zu schnell zu bewegen oder außerhalb des Entzündb gehenility Grenzen, die Flamme Löschung verursachen würde.

- Notieren Sie sich die Temperaturanzeige in einer Datendatei, nachdem die Thermoelemente Temperaturen stabilisieren.

- Wieder einmal, ziehen Sie den Spritzenkolben Verbrennungsabgas von der Abgasöffnung zu extrahieren.

- Nach dem Extrahieren des Verbrennungsabgas, öffnen Sie das Drei-Wege-Ventil mit dem GC Seite und die Auslaßöffnungsseite schließen.

- Drücken Sie den Spritzenkolben, bis es vollständig und alle des Abgases schließt wurde der GC gesendet.

- Wiederholen Sie die Schritte 3,8-3,10, bis alle der Restgase in dem Kupferrohr um den Port zu dem GC Verbinden entfernt wird. Eine einfache Analyse des Innenvolumens des Kupferrohre im Vergleich zu dem Volumen der Spritze zeigt an, wie viele Male die Schritte 3,8-3,10 Bedarf wiederholt werden.

- Nachdem alle Restgase in dem Schlauch zu entfernen eine endgültige Abgasprobe für die Analyse zu extrahieren. Schieben Sie das Abgas in den GC und drehen Sie die GC - Analyse - Modus 7,17.

- Notieren Sie die GC-Daten durch SpeichernDie GC-Analyse-Daten.

- Wiederholen Sie die Schritte 3,1-3,13, bis alle gewünschten Äquivalenzverhältnisse getestet werden.

4. Entwicklung des Modells Verbrennungsabgas

- Zeichnen Sie die Verbrennungsabgas Arten Volumenanteil der Trends zu beobachten.

- Bestimmen Sie den Konzentrationswert für das Modell Verbrennungsabgas abgeschnitten. Bei der Entwicklung eines Modells Verbrennungsabgas Kraftstoff für die anfängliche mT-FFC-Analyse nur die auftretenden Komponenten in signifikanten Anteilen (> 1%) sind im Modell Kraftstoff enthalten.

- Für das Modell Brennstoff wählen diese Äquivalenzverhältnisse, die im Abgas nur signifikante Wasserstoff und Kohlenmonoxid (für jede Komponente> 1%) zu erzeugen.

- Aufzeichnen der Volumenprozentsatz für jedes der Abgasbestandteile, die die Kriterien von 4,3.

5. Fuel Cell Testing-Setup

- Bestimmen Sie die Durchflussbereiche für jedes Gas. Multiplizieren Sie den Volumenanteil aus den GC-Analyseergebnisse von t erhaltener Gesamtflussrate des Modells Verbrennungsabgas in jeder Brennstoffzelle erwünscht.

- Beurteilen Sie den Bereich von Strömungsgeschwindigkeiten für jede Verbrennungsabgas Arten der maximalen und minimalen Strömungs für jede Art zu bestimmen.

- Select-Durchflussmesser nach den gleichen in Schritt 2.1 beschriebenen Prinzipien.

- Erstellen Sie das Testgerät durch den Durchflussmesser in die Gastanks über Kupferrohr befestigt wird.

- Stellen Sie die Gasdruckregler auf den vorgeschriebenen Wert für den Durchflussmesser.

- Platzieren Einwegventile in den Kupferrohrpfad stromabwärts von jedem Durchflussmesser ein brennbares Gas verwendet wird.

- Schließen Sie alle Durchflussmesser Austrittsöffnungen miteinander über Kupferrohr und einem Verteiler.

- Stellen Sie den Mikrorohrförmigen SOFC an der Innenseite des Stahlrohrs einen Innendurchmesser gerade größer als die Brennstoffzelle Außendurchmesser. Abdichtung um die Brennstoffzelle mit dem Stahlrohr unter Verwendung von Keramikkleber.

- Schließen Sie das Stahlrohr mit mikrotubulären SOFC zu einem Stück Keramik feuerfesten material die Brennstoffzelle in dem Ofen zu halten.

- Nutzen Sie die 4 Sondentechnik 10,11 mit Stromerfassung und Spannungsmessleitungen mit dem mikrotubulären SOFC mit zwei Drähten an der Anode und zwei Drähte an der Kathode. Stellen Sie sicher, dass die Drähte einander nicht zu schaffen Shorts überqueren.

- Verbinden Sie die vier Adern an den vier Sonden des Potentiostaten 10,11.

- Schließen Sie den Potentiostaten an den Computer 10,11.

- Platzieren eines Thermoelements in den Ofen mit der Spitze berührt die Außenseite des Mikrorohrförmigen SOFC Elektrolyt 10,11.

- Befestigen Thermodrähte an die Datenerfassungsmodul.

- Schließen Sie das Datenerfassungsmodul an den Computer über den USB-Anschluss.

ANMERKUNG: Abbildung 2 ist ein vereinfachtes Schema der mT-FFC - Test - Setup zeigt. Mit dem Modell Kraftstoff entwickelt und die für die Steuerung des Modells Brennstoffströmung zu der Brennstoffzelle etabliert Setup können Tests nach herkömmlichen f vorgehenuel Zelle Testmethoden. Diese Verfahren sind in der Literatur gut etabliert und werden hier nicht wiederholt werden.

Abbildung 2. mikrotubulären Flamme-unterstützte Brennstoffzellentestaufbau schematisch. Flüsse von H 2, CO, CO 2, N 2 (schwarze Pfeile) sind mit einem MFC geregelt und ein Einwegventil Blitz zurück zu verhindern. Elektronen fließen (grüne Linie) von der SOFC in dem Ofen mit dem Potentiostaten und zurück zu der SOFC. Durchfluss von Thermoelement - Daten und elektrochemischen Daten wird durch rote Pfeile dargestellt. Bitte hier klicken , um eine größere Version dieser Figur zu sehen.

Ergebnisse

Die Verbrennungskammer Charakterisierung sollte bei den gewünschten Äquivalenzverhältnissen für die Rückströmung der Luft in die Kammer oder eine andere Luftverlust während des Tests vor dem Test überprüft werden. Verbrennungsprozesse in offenen Kammern sind dafür bekannt, fast isobar zu sein. Rück fließt in die Verbrennungskammer aus der Kammer Auslassanschluss oder andere Leckstellen Als Ergebnis kann nicht ausreichen, um Druck innerhalb der Verbrennungskammer, um sicherzus...

Diskussion

Das Protokoll diskutiert hier ist eine wichtige Brücke zwischen früheren Verbrennungs Charakterisierung Forschung und Testen von Brennstoffzellen. Die Verwendung von Verbrennung für Kraftstoffreformierung und Brennstoffzellentest ist seit mehreren Jahren in DFFC Aufbauten 10-15 angewandt. Jedoch ist die Charakterisierung des Verbrennungsprozesses in DFFCs hauptsächlich mit in-situ Charakterisierung der Flammenzusammensetzung 16 und verwendet eine MS 8. Da die DFFC zur Umgebu...

Offenlegungen

The authors have nothing to disclose.

Danksagungen

This work is supported by an agreement with Syracuse University awarded by the Syracuse Center of Excellence in Energy and Environmental Systems with funding under prime award number DE-EE0006031 from the US Department of Energy and matching funding under award number 53367 from the New York State Energy Research and Development Authority (NYSERDA), contract 61736 from NYSERDA, and an award from Empire State Development's Division of Science, Technology and Innovation (NYSTAR) through the Syracuse Center of Excellence, under award number #C120183. This work is supported by the National Science Foundation Graduate Research Fellowship Program under Grant No. 1247399.

Materialien

| Name | Company | Catalog Number | Comments |

| Gas chromotograph | SRI Instruments, Inc. | SRI 8610C | |

| K type thermocouples | Omega | KQXL-116G-6 | Custom length |

| K type thermocouple extension wire | Omega | EXTT-K-20-SLE-100 | |

| Mass flow controller | Omega | FMA5427 | 0-40 L/min (N2) Used for methane |

| Mass flow controller | Omega | FMA5443 | 0-200 L/min (N2) Used for air |

| Mass flow controller | Omega | FMA5402A | 0-10 ml/min (N2) Used for CO |

| Mass flow controller | Brooks Instrument | SLA5850 | 200 SCCM (Propane) Used for CO2 |

| Mass flow controller | Brooks Instrument | SLA5850 | 5 L/min (Air) Used for N2 |

| Mass flow controller | Brooks Instrument | SLA5850 | 500 SCCM (N2) Used for H2 |

| Regulator | Harris Products Group | HP721-125-350-F | Methane tank |

| Regulator | Harris Products Group | HP702-050-590-E | Air tank |

| Regulator | Airgas | Y11-SR145B | CO tank |

| Regulator | Harris Products Group | HP702-050-320-E | CO2 tank |

| Regulator | Airgas | Y12-215B | N2 tank |

| Regulator | Harris Products Group | HP702-015-350-D | H2 tank |

| Methane, Compressed, Ultra high purity | Airgas | UN1971 | Extremely Flammable |

| Air, Compressed, Ultra pure | Airgas | UN1002 | Not classified as hazardous to health. |

| CO, Compressed, Ultra high purity | Airgas | UN1016 | Toxic by inhalation, Extremely flammable |

| CO2, Compressed, Research grade | Airgas | UN1013 | Asphyxiant in high concentrations |

| N2, Compressed, Ultra high purity | Airgas | UN1066 | Not classified as hazardous to health. |

| H2, Compressed, Ultra high purity | Airgas | UN1049 | Extremely flammable, burns with invisible flame |

| Source meter | Tektronix, Inc. | Keithley 2420 | Connects to computer via USB |

| Horizontal split tube furnace | MTI Corportation | OTF-1200X | |

| Data acquisition | National Instruments | NI cDAQ-9172 | Connects to computer via USB |

| Thermocouple input | National Instruments | NI 9211 | Connects to cDAQ-9172 |

| Computer control for Mass Flow Controllers | National Instruments | NI 9263 | Connects to cDAQ-9172 Computer control for Mass Flow Controllers |

| Testing software | National Instruments | LabVIEW 8.6 | |

| Ceramabond | Aremco | 552-VFG | 1 Pint |

Referenzen

- Gorte, R. J. Recent developments towards commercialization of solid oxide fuel cells. AIChE J. 51 (9), 2377-2381 (2005).

- Milcarek, R. J., Wang, K., Falkenstein-Smith, R. L., Ahn, J. Micro-tubular flame-assisted fuel cells for micro-combined heat and power systems. J. Power Sources. 306, 148-151 (2016).

- Horiuchi, M., Suganuma, S., Watanabe, M. Electrochemical power generation directly from combustion flame of gases, liquids, and solids. J. Electrochem. Soc. 151 (9), A1402-A1405 (2004).

- Starik, A. M., Kuleshov, P. S., Loukhovitski, B. I., Titova, N. S. Theoretical study of partial oxidation of methane by non-equilibrium oxygen plasma to produce hydrogen rich syngas. Int. J. Hydrogen Energy. 40 (32), 9872-9884 (2015).

- Katta, V. R., et al. On flames established with jet in cross flow of fuel-rich combustion. Fuel. 150, 360-369 (2015).

- Maruta, K., et al. Extinction limits of catalytic combustion in microchannels. P. Combustion Institute. 29 (1), 957-963 (2002).

- Ahn, J., Eastwood, C., Sitzki, L., Ronney, P. D. Gas-phase and catalytic combustion in heat-recirculating burners. P. Combustion Institute. 30 (2), 2463-2472 (2005).

- Kӧhler, M., Oßwald, P., Xu, H., Kathrotia, T., Hasse, C. Speciation data for fuel-rich methane oxy-combustion and reforming under prototypical partial oxidation conditions. Chemical Engineering Science. 139, 249-260 (2016).

- Ahn, J., Ronney, P. D., Shao, Z., Haile, S. M. A thermally self-sustaining miniature solid oxide fuel cell. J. Fuel Cell Science and Technology. 6 (4), 041004 (2009).

- Wang, K., Milcarek, R. J., Zeng, P., Ahn, J. Flame-assisted fuel cells running methane. Int. J. Hydrogen Energy. 40 (13), 4659-4665 (2015).

- Wang, K., Zeng, P., Ahn, J. High performance direct flame fuel cell using a propane flame. P. Combust. Inst. 32 (2), 3431-3437 (2011).

- Wang, Y. Q., Shi, Y. X., Yu, X. K., Cai, N. S., Li, S. Q. Integration of solid oxide fuel cells with multi-element diffusion flame burners. J. Electochem. Soc. 160 (11), F1241-F1244 (2013).

- Horiuchi, M., et al. Performance of a solid oxide fuel cell couple operated via in situ catalytic partial oxidation of n-butane. J. Power Sources. 189 (2), 950-957 (2009).

- Wang, Y., et al. The study of portable direct-flame solid oxide fuel cell (DF-SOFC) stack with butane fuel. J. Fuel Chem. Technol. 42 (9), 1135-1139 (2014).

- Wang, K., et al. A high-performance no-chamber fuel cell operated on ethanol flame. J. Power Sources. 177 (1), 33-39 (2008).

- Sun, L., Hao, Y., Zhang, C., Ran, R., Shao, Z. Coking-free direct-methanol-flame fuel cell with traditional nickel-cermet anode. Int. J. Hydrogen Energy. 35 (15), 7971-7981 (2010).

- Zeng, P., Wang, K., Falkenstein-Smith, R. L., Ahn, J. Effects of sintering temperature on the performance of SrSc0.1Co0.9O3-δ oxygen semipermeable membrane. Braz. J. Chem. Eng. 32 (3), 757-765 (2015).

- Turns, S. R. . An Introduction to Combustion: Concepts and Applications. , (2000).

- Glassman, I., Yetter, R. A., Glumac, N. G. . Combustion. , (2015).

Nachdrucke und Genehmigungen

Genehmigung beantragen, um den Text oder die Abbildungen dieses JoVE-Artikels zu verwenden

Genehmigung beantragenThis article has been published

Video Coming Soon

Copyright © 2025 MyJoVE Corporation. Alle Rechte vorbehalten