Un abonnement à JoVE est nécessaire pour voir ce contenu. Connectez-vous ou commencez votre essai gratuit.

Method Article

Combustion Caractérisation et élaboration d'un modèle de carburant pour les micro-piles à combustible tubulaires assistée Flame-

Dans cet article

Résumé

A protocol for creating a model fuel-rich combustion exhaust is developed through combustion characterization and is applied for micro-tubular flame-assisted fuel cell testing and research.

Résumé

Combustion based power generation has been accomplished for many years through a number of heat engine systems. Recently, a move towards small scale power generation and micro combustion as well as development in fuel cell research has created new means of power generation that combine solid oxide fuel cells with open flames and combustion exhaust. Instead of relying upon the heat of combustion, these solid oxide fuel cell systems rely on reforming of the fuel via combustion to generate syngas for electrochemical power generation. Procedures were developed to assess the combustion by-products under a wide range of conditions. While theoretical and computational procedures have been developed for assessing fuel-rich combustion exhaust in these applications, experimental techniques have also emerged. The experimental procedures often rely upon a gas chromatograph or mass spectrometer analysis of the flame and exhaust to assess the combustion process as a fuel reformer and means of heat generation. The experimental techniques developed in these areas have been applied anew for the development of the micro-tubular flame-assisted fuel cell. The protocol discussed in this work builds on past techniques to specify a procedure for characterizing fuel-rich combustion exhaust and developing a model fuel-rich combustion exhaust for use in flame-assisted fuel cell testing. The development of the procedure and its applications and limitations are discussed.

Introduction

pile à combustible à oxyde solide (SOFC) innovations ont été rapportés au cours des dernières années que la technologie continue de se développer. Parmi les nombreux avantages, les SOFC sont devenus connus pour un rendement énergétique élevé, de faibles émissions et la flexibilité de carburant modérée par rapport à d' autres techniques de production d'énergie de combustion sur la base 1. En outre, les SOFC sont évolutives permettant un rendement énergétique élevé, même à petite échelle. Malheureusement, les limitations dans l'infrastructure de l'hydrogène en cours ont créé un besoin pour des systèmes de carburant de reformage qui sont souvent inefficaces. Un développement récent est la pile à combustible assistée flamme micro-tubulaire (mT-FFC) a rapporté dans les travaux antérieurs de l'auteur 2. Le mT-FFC est le premier exemple d'une pile à combustible assistée flamme (FFC) qui se fonde sur les avantages de la cellule d' origine de la flamme directe de carburant (DFFC), qui fournit la production de chaleur et de reformage de combustible par combustion 3. La configuration DFFC place une SOFC en contact direct avec une flamme ouverte à l'envir ambianteonnement. La flamme s'oxyde partiellement combustibles hydrocarbures plus lourds pour créer H 2 et du CO, qui peut être utilisé directement dans la SOFC avec moins de risques de cokéfaction du carbone par rapport au méthane pur ou d' autres hydrocarbures plus lourds. En outre, la flamme fournit l'énergie thermique nécessaire pour amener la SOFC à sa température de fonctionnement. Un changement récent à la DFFC originale est produite en déplaçant la SOFC hors de la zone de flamme et de canaliser les gaz d' échappement de combustion à la SOFC pour créer le FCF 2. A la différence du DFFC, la combustion se produit dans une chambre partiellement fermée (au lieu de la température ambiante), de sorte que le rapport du combustible à l'air peut être contrôlé et le gaz d'échappement peut être directement introduit dans la pile à combustible sans se produit une combustion complète. CPF ont des avantages supplémentaires , y compris l' utilisation de carburant élevée et une efficacité électrique par rapport à DFFCs 2.

En tant que domaine de recherche, les techniques expérimentales sont nécessaires permettant d'évaluer le potentiel de mT-FFCs pour les futures applications de production d'énergie. Ces techniques nécessitent une analyse d'oxydation partielle ou de combustion riche en combustible, et les gaz d' échappement qui a été identifié comme un moyen de génération de H 2 et CO, également connu sous le nom de gaz de synthèse, de même que le CO 2 et H 2 O. Le gaz de synthèse peut être utilisé directement dans les piles à combustible pour la production d'électricité. L'analyse des gaz d'échappement de combustion riche en combustible a été bien établie au cours des dernières années et a été réalisée théoriquement 4, informatiquement 5,6 et expérimentalement 7 pour de nombreuses fins différentes. Bon nombre des études théoriques et informatiques se sont appuyés sur l'analyse de l'équilibre chimique (CEA) pour évaluer les espèces de produits de combustion qui sont énergétiquement favorable, et les modèles cinétiques chimiques pour les mécanismes de réaction. Bien que ces méthodes ont été très utiles, de nombreuses technologies émergentes se sont appuyés sur des techniques expérimentales pendant la recherche et le développement. Les techniques expérimentales reposent généralement sur anala lyse des gaz d' échappement de combustion utilisant un chromatographe en phase gazeuse (GC) 7 ou un spectromètre de masse (MS) 8. Soit la GC ligne / seringue ou la sonde MS est insérée dans l'échappement de combustion et les mesures sont prises pour évaluer la concentration des espèces. L'application des techniques expérimentales a été commune dans le domaine de la petite production d'électricité à grande échelle. Voici quelques exemples de micro combustion qui ont été développés pour fonctionner avec SOFC simple chambre 7,9 et DFFCs 10-15. L'analyse des gaz d'échappement de combustion se produit dans une large gamme de conditions de fonctionnement, y compris des températures, des débits et des rapports d'équivalence.

Dans le domaine de la recherche DFFC, le combustible et l'oxydant peut être partiellement pré-mélangé ou non pré-mélangé avec le brûleur ouvert à l'atmosphère ambiante qui assure une combustion complète. Avec la nécessité d'analyser la composition de la flamme, un MS a été utilisé dans de nombreux cas pour DFFC la recherche et l' analyse de combustion 16. Le développement plus récent de la FFC diffère en se basant sur la combustion pré-mélangée avec le brûleur dans un environnement partiellement fermé pour empêcher l'oxydation complète du carburant. Par conséquent, l'analyse des gaz d'échappement de combustion dans un environnement contrôlé exempt de fuites d'air est nécessaire. Les techniques expérimentales développées à cet effet reposent sur les techniques antérieures utilisées pour la recherche de combustion micro avec une analyse de GC de l'échappement de combustion à des rapports d'équivalence variables. L'analyse par GC conduit à la caractérisation de la composition des gaz d'échappement de combustion ( par exemple, le pour cent en volume de chaque constituant d'échappement comprenant du CO 2, H 2 O, N 2, etc.) Cette analyse permet de mélanger des gaz séparés en fonction des rapports mesurés par le GC pour créer un modèle d'échappement de combustion riche en combustible pour les futures recherches FFC.

Les protocoles d'analyse de gaz d'échappement de combustion riche en combustible, le développement d'un modèle d'échappement de combustion riche en combustible et appliquerment les gaz d'échappement pour les tests SOFC sont établis dans le présent document. défis et limites communes sont discutées pour ces techniques.

Protocole

1. Les calculs de combustion

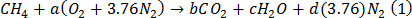

- Sélectionnez le carburant pour l'analyse. Ici, choisissez le méthane comme combustible de référence, mais les principes sont transférables à d'autres combustibles hydrocarbonés.

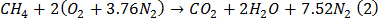

- Avec 1 mole de méthane comme combustible, l'équation d'équilibrage (1) pour la combustion stoechiométrique pour obtenir l'équation (2).

- Calculer le rapport air-carburant stoechiométrique pour (F / A stoich.) Comme dans l' équation 3 pour la combustion du méthane en divisant la masse du méthane par la masse d'air. Pour calculer le numérateur est le nombre de moles de temps de méthane de la masse molaire de méthane (16 g.mol -1) , et le dénominateur est le nombre de moles de temps de l' oxygène de la masse molaire de l' oxygène (32 g.mol -1) plus le nombre de moles de l' azote multiplié par la masse molaire de l' azote (28 g · mol -1).

- Pour faire varier le rapport d'équivalence (équation 4), modifier soit le débit d'écoulement d'air, le débit d'écoulement de carburant, ou les deux simultanément. En règle générale, fixer une des quantités et de modifier l'autre. Déterminer si de fixer soit le débit de carburant ou de l'air pour le brûleur. Pour cette expérience, fixer le taux d'écoulement de carburant à 10 L / min et permet le débit d'air pour faire varier dans cette configuration.

- Avec le taux de carburant de débit, f, fixe (10 L / min), F / A stoïques. calculé (0,0583), et compte tenu de la définition du rapport d'équivalence, calculer le débit d'air, un, pour chaque rapport d'équivalence à tester. L'équation (5) fournit un moyen direct de calculer le débit d'air en L / min pour chaque rapport d'équivalence et les résultats sont présentés pour un rapport d'équivalence de 1 pour stoechiométrie.

NOTE: Le flamm supérieurelimite de capacité (ou limite supérieure d'explosion) est la plus riche rapport d'équivalence qui peut être brûlé sans trempe la flamme en l'absence d'un catalyseur. des rapports d'équivalence supérieurs peuvent être obtenus avec l'utilisation d'un catalyseur, mais seulement une combustion non catalytique est décrit dans le présent document. Consultez la documentation pour évaluer la limite supérieure d'inflammabilité du combustible choisi.

Configuration 2. Combustion Caractérisation expérimentale

- Sélectionnez régulateurs de débit massique (MFC) pour le méthane et l'air sur la base des débits obtenus à l'étape 1.5. Faites preuve de prudence lors de la sélection d'une taille de MFC pour veiller à ce que le MFC ne sera pas opérant à l'extrémité inférieure de sa gamme (<10% de la valeur pleine échelle) au cours des essais. Pour ce cas précis, utiliser 40 L / min et 200 L / min MFCs pour le méthane et l'air, respectivement.

- Connecter les MFCs aux réservoirs de méthane et de l'air par l'intermédiaire d'un tube en cuivre.

- Réglez les régulateurs sur les réservoirs de méthane et de l'air à la pression appropriée pour le MFC comme spécifiépar le fabricant. Dans ce cas, régler la pression à 138 kPa (20 psi).

- Calibrer les MFCs pour assurer des débits précis.

- Construire la chambre de combustion. Pour cette expérience, développer une chambre de combustion de 914 mm de long avec un diamètre de sortie 168 mm.

- orifices des trous pour l'analyse des gaz d'échappement de combustion et un thermocouple pour le placement le long de la longueur de la chambre de combustion. Le nombre exact et l'espacement nécessaire dépend de la taille de la flamme et les besoins de l'expérience. Pour cette configuration, l'espace des 5 premières thermocouples placés le plus proche de la région de combustion 7 mm. Espacez les 6 derniers thermocouples 14 mm d'intervalle. Utiliser le même espacement entre les orifices d'échappement.

- Insérez les thermocouples de type K dans la chambre de combustion via les trous de port. Aligner la pointe du thermocouple au centre de la chambre de combustion. Taille des trous de port pour adapter le thermocouple et sceller avec des embouts et des écrous pour empêcher les fuites métalliques haute température.

- Connecticutect des thermocouples de type K directement au module d'acquisition de données.

- Connecter le module d'acquisition de données à l'ordinateur via le lecteur USB.

- Fixer une valve unidirectionnelle dans le trajet d'un tube de cuivre immédiatement après le MFC de carburant et juste avant le brûleur. Orientez la vanne de sorte que le flux ne peut se déplacer loin du MFC. Les clapets anti-retour sont un élément important de sécurité pour éviter un retour de flamme.

- Vérifiez la tuyauterie de cuivre avant et après l'installation MFC pour les fuites. Utiliser de l'eau savonneuse appliqué avec une brosse au tube pour détecter les fuites que les fuites seraient créer des bulles.

- Connecter la chambre de combustion et le brûleur aux régulateurs de débit massique par l'intermédiaire d'un tube en cuivre.

- Après avoir terminé la configuration de la chambre de combustion, sélectionnez l'un des ports d'échappement pour les essais. Raccorder cet orifice à un tube de cuivre qui se prolonge vers l'orifice d'analyse par GC.

- Sélectionnez une seringue pour tirer l'échappement de la chambre de combustion et poussez-le dans le GC pour l'analyse. Pour cette expérience, on utilise une25 ml seringue.

- Placer une vanne à trois voies conforme à la tuyauterie en cuivre reliant l'orifice d'échappement vers le CPG. Connecter une extrémité de la vanne à deux voies au CPG, le second à l'orifice d'échappement et la troisième à la seringue 25 ml. Connecter le tube de cuivre à la vanne 3 voies. Utilisez la seringue pour aspirer échappement de combustion de la chambre, puis la pousser dans le GC pour l'analyse.

- Branchez le vanne 3 voies à la GC et la seringue. Actionner le piston de la seringue pour assurer un fonctionnement efficace.

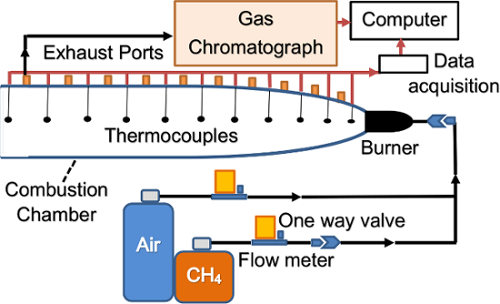

REMARQUE: Un schéma simplifié de l'installation est représentée sur la figure 1.

Flux Figure 1. Caractérisation de combustion expérimentale configuration schématique. Caractérisation de combustion dispositif expérimental schéma montrant carburant, d' air et d' échappement (flèches noires) et des flux de données (flèches rouges). valves à sens unique sont utilisés pour empêcher un retour de flamme. S'il vous plaît cliquer ici pour voir une version plus grande de cette figure.

3. Combustion Caractérisation Experiment

- Avant l'essai, pousser le piston de la seringue à fond et ouvrir la vanne à trois voies sur le côté de l'orifice d'échappement.

- Tournez le MFC de l'air lors de la première à un taux de 86,5 L / min.

- Transformer le méthane MFC à un débit de 10 L / min. Cela crée un rapport d'équivalence pré-mélangée de 1,10, un mélange légèrement riche, ce qui est plus facile à enflammer.

- Tournez thermocouples via le module d'ordinateur pour commencer l'enregistrement des données.

- Ignite le mélange à la fin de la chambre de combustion à l'aide d'un briquet au butane. Après l'allumage, la flamme devrait se stabiliser à l'avant du brûleur.

- Régler le rapport d'équivalence en ajustant le débit d'air de s'écouler lentement à partir de la valeur initiale de 86,5 L / min à la valeur désirée. Prenez soin de ne pas aller trop vite ou aller à l'extérieur de l'flammablimites de ilité qui provoqueraient la flamme trempe.

- Notez la lecture de la température dans un fichier de données après les thermocouples températures stabilisent.

- Encore une fois, tirer le piston de la seringue pour extraire les gaz d'échappement de combustion provenant de l'orifice d'échappement.

- Après l'extraction du gaz d'échappement de combustion, ouvrir la vanne à trois voies du côté GC et fermer le côté de l'orifice d'échappement.

- Poussez le piston de la seringue jusqu'à ce qu'il se ferme complètement et tous les gaz d'échappement a été envoyé à la GC.

- Répéter les étapes 03.08 à 03.10 jusqu'à ce que tous les gaz résiduels dans le tube de cuivre reliant l'orifice à la GC est enlevé. Une simple analyse du volume interne du tube de cuivre par rapport au volume de la seringue indiquera combien de fois les étapes 03/08 au 03/10 besoin d'être répétée.

- Après avoir enlevé tous les gaz résiduels dans le tube extrait d'un échantillon d'échappement final pour l'analyse. Poussez les gaz d'échappement dans le GC et tourner le GC en mode d'analyse 7,17.

- Enregistrer les données du GC en économisantles données d'analyse par GC.

- Répétez les étapes 03.01 à 03.13 jusqu'à ce que tous les rapports d'équivalence souhaités sont testés.

4. Développement de l'échappement Modèle Combustion

- Tracer le pourcentage du volume des espèces d'échappement de combustion pour observer les tendances.

- Déterminer la valeur de la concentration limite pour l'échappement modèle de combustion. Dans le développement d'un carburant d'échappement modèle de combustion pour l'analyse initiale mT-FFC, seuls les composants apparaissant dans des proportions importantes (> 1%) sont inclus dans le carburant du modèle.

- Pour le carburant du modèle ne sélectionner que les rapports d'équivalence qui génèrent de l'hydrogène significatif et du monoxyde de carbone (> 1% pour chaque composant) dans l'échappement.

- Noter le pourcentage de volume pour chacun des composants de gaz d'échappement répondant aux critères de 4,3.

5. Fuel Setup Cell Test

- Déterminer les plages de débit pour chaque gaz. Multiplier le pourcentage volumique obtenu à partir des résultats de l'analyse par GC til taux total des gaz d'échappement de combustion modèle souhaité à l'intérieur de chaque pile à combustible de l'écoulement.

- Évaluer la gamme de débits pour chaque espèce d'échappement de combustion pour déterminer le débit maximum et minimum pour chaque espèce.

- Sélectionner des compteurs de débit selon les mêmes principes décrits dans l'étape 2.1.

- Construire l'appareil d'essai en fixant les débitmètres aux réservoirs de gaz par l'intermédiaire d'un tube en cuivre.

- Réglez les régulateurs de pression de gaz à la valeur prescrite pour les débitmètres.

- Placer des clapets anti-retour dans le trajet d'un tube en cuivre en aval de chaque débitmètre à l'aide d'un gaz combustible.

- Connecter tous les ports de sortie du débitmètre entre eux par des tubes en cuivre et un collecteur.

- Fixer les micro-SOFC tubulaire à l'intérieur d'un tube en acier ayant un diamètre intérieur juste supérieur à un diamètre externe de la pile à combustible. Sceller la pile à combustible au tube en acier en utilisant un adhésif céramique.

- Raccorder les tubes d'acier avec des micro-tubulaire SOFC à un morceau de m céramique réfractaireatériau pour maintenir la pile à combustible dans le four.

- Utiliser la technique 4 sonde 10,11 avec collecte et de détection de tension des fils de courant connectés au micro-tubulaire SOFC avec 2 fils sur l'anode et 2 fils sur la cathode. Assurez-vous que les fils ne se croisent pas les uns les autres courts métrages créant.

- Connectez les quatre fils aux quatre sondes du potentiostat 10,11.

- Branchez le potentiostat à l'ordinateur 10,11.

- Placer un thermocouple dans le four avec la pointe de toucher l'extérieur du micro-tubulaire SOFC électrolyte 10,11.

- Attacher les fils du thermocouple au module d'acquisition de données.

- Connecter le module d'acquisition de données à l'ordinateur via le port USB.

REMARQUE: la figure 2 est un schéma simplifié montrant la configuration de test mT-FCF. Avec le carburant du modèle mis au point et la mise en place pour commander l'écoulement de carburant du modèle pour la pile à combustible, l'essai peut se poursuivre selon f conventionneluel méthodes de test des cellules. Ces méthodes sont bien établies dans la littérature et ne seront pas répétés ici.

Figure 2. Micro-tubulaire configuration de test de pile à combustible schématique assisté à la flamme. Flux de H 2, CO, CO 2, N 2 (flèches noires) sont réglées avec un MFC et un clapet anti-retour pour éviter un retour de flamme. Electrons débit (ligne verte) de la SOFC dans le four au potentiostat et revenir à la SOFC. Flux de données de thermocouple et les données électrochimique est représenté par des flèches rouges. S'il vous plaît cliquer ici pour voir une version plus grande de cette figure.

Résultats

La chambre de caractérisation de combustion doit être vérifiée avant l'essai dans les rapports d'équivalence souhaités pour le reflux de l'air dans la chambre ou une autre fuite d'air pendant l'essai. Les procédés de combustion dans des chambres ouvertes sont connus pour être à peu près isobare. En conséquence, la pression dans la chambre de combustion peut ne pas être suffisant pour garantir que l'air de l'environnement extérieur est de nouveau ...

Discussion

Le protocole décrit ici est un pont important entre la recherche de la caractérisation de la combustion précédente et les essais de piles à combustible. L'utilisation de la combustion pour le carburant de reformage et d' essais de piles à combustible a été appliquée pendant plusieurs années dans les configurations DFFC 10-15. Cependant, la caractérisation du processus de combustion dans DFFCs est principalement lié à la caractérisation in situ de la composition de la flamme

Déclarations de divulgation

The authors have nothing to disclose.

Remerciements

This work is supported by an agreement with Syracuse University awarded by the Syracuse Center of Excellence in Energy and Environmental Systems with funding under prime award number DE-EE0006031 from the US Department of Energy and matching funding under award number 53367 from the New York State Energy Research and Development Authority (NYSERDA), contract 61736 from NYSERDA, and an award from Empire State Development's Division of Science, Technology and Innovation (NYSTAR) through the Syracuse Center of Excellence, under award number #C120183. This work is supported by the National Science Foundation Graduate Research Fellowship Program under Grant No. 1247399.

matériels

| Name | Company | Catalog Number | Comments |

| Gas chromotograph | SRI Instruments, Inc. | SRI 8610C | |

| K type thermocouples | Omega | KQXL-116G-6 | Custom length |

| K type thermocouple extension wire | Omega | EXTT-K-20-SLE-100 | |

| Mass flow controller | Omega | FMA5427 | 0-40 L/min (N2) Used for methane |

| Mass flow controller | Omega | FMA5443 | 0-200 L/min (N2) Used for air |

| Mass flow controller | Omega | FMA5402A | 0-10 ml/min (N2) Used for CO |

| Mass flow controller | Brooks Instrument | SLA5850 | 200 SCCM (Propane) Used for CO2 |

| Mass flow controller | Brooks Instrument | SLA5850 | 5 L/min (Air) Used for N2 |

| Mass flow controller | Brooks Instrument | SLA5850 | 500 SCCM (N2) Used for H2 |

| Regulator | Harris Products Group | HP721-125-350-F | Methane tank |

| Regulator | Harris Products Group | HP702-050-590-E | Air tank |

| Regulator | Airgas | Y11-SR145B | CO tank |

| Regulator | Harris Products Group | HP702-050-320-E | CO2 tank |

| Regulator | Airgas | Y12-215B | N2 tank |

| Regulator | Harris Products Group | HP702-015-350-D | H2 tank |

| Methane, Compressed, Ultra high purity | Airgas | UN1971 | Extremely Flammable |

| Air, Compressed, Ultra pure | Airgas | UN1002 | Not classified as hazardous to health. |

| CO, Compressed, Ultra high purity | Airgas | UN1016 | Toxic by inhalation, Extremely flammable |

| CO2, Compressed, Research grade | Airgas | UN1013 | Asphyxiant in high concentrations |

| N2, Compressed, Ultra high purity | Airgas | UN1066 | Not classified as hazardous to health. |

| H2, Compressed, Ultra high purity | Airgas | UN1049 | Extremely flammable, burns with invisible flame |

| Source meter | Tektronix, Inc. | Keithley 2420 | Connects to computer via USB |

| Horizontal split tube furnace | MTI Corportation | OTF-1200X | |

| Data acquisition | National Instruments | NI cDAQ-9172 | Connects to computer via USB |

| Thermocouple input | National Instruments | NI 9211 | Connects to cDAQ-9172 |

| Computer control for Mass Flow Controllers | National Instruments | NI 9263 | Connects to cDAQ-9172 Computer control for Mass Flow Controllers |

| Testing software | National Instruments | LabVIEW 8.6 | |

| Ceramabond | Aremco | 552-VFG | 1 Pint |

Références

- Gorte, R. J. Recent developments towards commercialization of solid oxide fuel cells. AIChE J. 51 (9), 2377-2381 (2005).

- Milcarek, R. J., Wang, K., Falkenstein-Smith, R. L., Ahn, J. Micro-tubular flame-assisted fuel cells for micro-combined heat and power systems. J. Power Sources. 306, 148-151 (2016).

- Horiuchi, M., Suganuma, S., Watanabe, M. Electrochemical power generation directly from combustion flame of gases, liquids, and solids. J. Electrochem. Soc. 151 (9), A1402-A1405 (2004).

- Starik, A. M., Kuleshov, P. S., Loukhovitski, B. I., Titova, N. S. Theoretical study of partial oxidation of methane by non-equilibrium oxygen plasma to produce hydrogen rich syngas. Int. J. Hydrogen Energy. 40 (32), 9872-9884 (2015).

- Katta, V. R., et al. On flames established with jet in cross flow of fuel-rich combustion. Fuel. 150, 360-369 (2015).

- Maruta, K., et al. Extinction limits of catalytic combustion in microchannels. P. Combustion Institute. 29 (1), 957-963 (2002).

- Ahn, J., Eastwood, C., Sitzki, L., Ronney, P. D. Gas-phase and catalytic combustion in heat-recirculating burners. P. Combustion Institute. 30 (2), 2463-2472 (2005).

- Kӧhler, M., Oßwald, P., Xu, H., Kathrotia, T., Hasse, C. Speciation data for fuel-rich methane oxy-combustion and reforming under prototypical partial oxidation conditions. Chemical Engineering Science. 139, 249-260 (2016).

- Ahn, J., Ronney, P. D., Shao, Z., Haile, S. M. A thermally self-sustaining miniature solid oxide fuel cell. J. Fuel Cell Science and Technology. 6 (4), 041004 (2009).

- Wang, K., Milcarek, R. J., Zeng, P., Ahn, J. Flame-assisted fuel cells running methane. Int. J. Hydrogen Energy. 40 (13), 4659-4665 (2015).

- Wang, K., Zeng, P., Ahn, J. High performance direct flame fuel cell using a propane flame. P. Combust. Inst. 32 (2), 3431-3437 (2011).

- Wang, Y. Q., Shi, Y. X., Yu, X. K., Cai, N. S., Li, S. Q. Integration of solid oxide fuel cells with multi-element diffusion flame burners. J. Electochem. Soc. 160 (11), F1241-F1244 (2013).

- Horiuchi, M., et al. Performance of a solid oxide fuel cell couple operated via in situ catalytic partial oxidation of n-butane. J. Power Sources. 189 (2), 950-957 (2009).

- Wang, Y., et al. The study of portable direct-flame solid oxide fuel cell (DF-SOFC) stack with butane fuel. J. Fuel Chem. Technol. 42 (9), 1135-1139 (2014).

- Wang, K., et al. A high-performance no-chamber fuel cell operated on ethanol flame. J. Power Sources. 177 (1), 33-39 (2008).

- Sun, L., Hao, Y., Zhang, C., Ran, R., Shao, Z. Coking-free direct-methanol-flame fuel cell with traditional nickel-cermet anode. Int. J. Hydrogen Energy. 35 (15), 7971-7981 (2010).

- Zeng, P., Wang, K., Falkenstein-Smith, R. L., Ahn, J. Effects of sintering temperature on the performance of SrSc0.1Co0.9O3-δ oxygen semipermeable membrane. Braz. J. Chem. Eng. 32 (3), 757-765 (2015).

- Turns, S. R. . An Introduction to Combustion: Concepts and Applications. , (2000).

- Glassman, I., Yetter, R. A., Glumac, N. G. . Combustion. , (2015).

Réimpressions et Autorisations

Demande d’autorisation pour utiliser le texte ou les figures de cet article JoVE

Demande d’autorisationThis article has been published

Video Coming Soon