É necessária uma assinatura da JoVE para visualizar este conteúdo. Faça login ou comece sua avaliação gratuita.

Method Article

Pilhas de Combustível assistida por chama de combustão Caracterização e Modelo de Desenvolvimento Combustível para Micro-tubulares

Neste Artigo

Resumo

A protocol for creating a model fuel-rich combustion exhaust is developed through combustion characterization and is applied for micro-tubular flame-assisted fuel cell testing and research.

Resumo

Combustion based power generation has been accomplished for many years through a number of heat engine systems. Recently, a move towards small scale power generation and micro combustion as well as development in fuel cell research has created new means of power generation that combine solid oxide fuel cells with open flames and combustion exhaust. Instead of relying upon the heat of combustion, these solid oxide fuel cell systems rely on reforming of the fuel via combustion to generate syngas for electrochemical power generation. Procedures were developed to assess the combustion by-products under a wide range of conditions. While theoretical and computational procedures have been developed for assessing fuel-rich combustion exhaust in these applications, experimental techniques have also emerged. The experimental procedures often rely upon a gas chromatograph or mass spectrometer analysis of the flame and exhaust to assess the combustion process as a fuel reformer and means of heat generation. The experimental techniques developed in these areas have been applied anew for the development of the micro-tubular flame-assisted fuel cell. The protocol discussed in this work builds on past techniques to specify a procedure for characterizing fuel-rich combustion exhaust and developing a model fuel-rich combustion exhaust for use in flame-assisted fuel cell testing. The development of the procedure and its applications and limitations are discussed.

Introdução

células de combustível de óxido sólido (SOFC) inovações foram relatados nos últimos anos, a tecnologia continua a desenvolver. Entre as muitas vantagens, SOFCs se tornaram conhecidos por eficiência de combustível de alta, baixas emissões e flexibilidade de combustível moderado em comparação com outras técnicas de geração de energia de combustão com base 1. Além disso, SOFCs são escaláveis permitindo alta eficiência de combustível, mesmo em pequenas escalas. Infelizmente, as limitações na infra-estrutura de hidrogênio atual criaram uma necessidade de sistemas de combustível reforma que muitas vezes são ineficientes. Um desenvolvimento recente é o assistida por chama célula de combustível micro-tubular (MT-FFC) relatou em trabalhos anteriores do autor 2. O MT-FFC é o primeiro exemplo de uma célula de combustível assistida por chama (FFC) que se baseia nos benefícios da célula original de combustível chama directa (DFFC), que prevê a geração de calor e combustível reforma através de combustão 3. A configuração DFFC coloca uma SOFC em contato direto com uma chama aberta ao envir ambienteente. A chama oxida parcialmente combustíveis de hidrocarbonetos mais pesados para a criação de H 2 e CO, que pode ser utilizado directamente no SOFC com menos potencial de coque de carbono comparado com o metano puro ou outros hidrocarbonetos mais pesados. Além disso, a chama fornece a energia térmica necessária para trazer o SOFC a sua temperatura de funcionamento. A recente mudança para o DFFC inicial ocorreu movendo o SOFC para fora da região da chama e a canalização de gases de escape de combustão para a SOFC para criar o FFC 2. Ao contrário do DFFC, a combustão ocorre em uma câmara parcialmente fechado (em vez do ambiente), de modo que o combustível a proporção de ar pode ser controlada e os gases de escape pode ser directamente alimentado à célula de combustível, sem que ocorre a combustão completa. FFCs têm vantagens adicionais, incluindo a utilização de combustível de alta e alta eficiência elétrica em comparação com DFFCs 2.

Como uma área emergente de pesquisa, técnicas experimentais são necessários que pode avaliar o potencial da MT-FFCs para futuras aplicações de geração de energia. Estas técnicas requerem análise de oxidação parcial, ou de combustão rica em combustível, e os gases de escape que tenha sido identificado como uma forma de gerar H 2 e CO, também conhecido como gás de síntese, juntamente com CO 2 e H 2 O. Os gás de síntese pode ser utilizado directamente nas células de combustível para a geração de energia. A análise dos gases de escape de combustão ricas em combustível tem sido bem estabelecida nos últimos anos e tem sido levada a cabo, teoricamente, 4, computacionalmente 5,6 e 7 experimentalmente para muitas finalidades diferentes. Muitos dos estudos teóricos e computacionais têm contado com análise de equilíbrio químico (CEA) para avaliar as espécies de produtos de combustão que são energeticamente favorável, e modelos de cinética química de mecanismos de reação. Embora estes métodos têm sido muito úteis, muitas tecnologias emergentes têm invocado técnicas experimentais durante a pesquisa e desenvolvimento. técnicas experimentais normalmente contam com analise dos gases de escape de combustão utilizando um cromatógrafo de fase gasosa (GC) 7 ou um espectrómetro de massa (MS) 8. Tanto a linha de GC / seringa ou a sonda MS é inserido no escape de combustão e as medições são efectuadas para avaliar a concentração de espécies. A aplicação das técnicas experimentais tem sido comum na área de geração de energia em pequena escala. Alguns exemplos incluem micro câmaras de combustão que têm sido desenvolvidos para operar com SOFCs de câmara única e 7,9 DFFCs 10-15. A análise dos gases de escape de combustão ocorre sob uma ampla gama de condições de funcionamento, incluindo diferentes temperaturas, as taxas de fluxo e as relações de equivalência.

Na área de investigação DFFC, combustível e oxidante podem ser parcialmente pré-misturada ou não pré-misturado, com o queimador aberto para o ambiente, o que assegura uma combustão completa. Com a necessidade de se analisar a composição da chama, um EM tem sido utilizado em muitos casos para DFFC investigação e análise de combustão 16. O desenvolvimento mais recente do FFC difere por depender de combustão pré-misturado com o queimador em um ambiente parcialmente fechado para evitar a oxidação completa do combustível. Como resultado, é necessária a análise dos gases de escape de combustão num ambiente controlado, isentas de fugas de ar. técnicas experimentais desenvolvidos para este fim contar com as técnicas anteriores utilizadas para a investigação micro combustor com a análise GC dos gases de escape de combustão em relações de equivalência variados. A análise de GC leva a caracterização da composição de escape de combustão (isto é, a percentagem em volume de cada constituinte de escape, incluindo CO2, H2O, N2, etc) Esta análise permite a mistura de gases separados de acordo com as relações medidas pela GC para criar um modelo rico em combustível de escape de combustão para futuras pesquisas FFC.

Os protocolos para a análise de escape de combustão rico em combustível, desenvolvendo um modelo rico em combustível de escape de combustão e aplicaring escape para testes SOFC são estabelecidos neste documento. desafios e limitações comuns são discutidos para estas técnicas.

Protocolo

1. Cálculos de combustão

- Escolha de combustível para análise. Aqui, escolha metano como combustível de referência, mas os princípios são transferíveis para outros combustíveis de hidrocarbonetos.

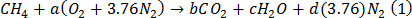

- Com um mole de metano como o combustível, o equilíbrio equação (1) para a combustão estequiométrica para obter a equação (2).

- Calcula-se a relação de ar-combustível estequiométrica para (F / A stoich.) Como na equação 3 para a combustão do metano por divisão da massa de metano pela massa de ar. Para calcular, o numerador é o número de moles de metano vezes a massa molar de metano (16 g · mol-1) e o denominador é o número de moles de oxigénio vezes a massa molar do oxigénio (32 g · mol -1) mais o número de moles de azoto vezes a massa molar de azoto (28 g · mol -1).

- A fim de variar a relação de equivalência (equação 4), quer variar a taxa de fluxo de ar, a taxa de fluxo de combustível ou ambos simultaneamente. Normalmente, corrigir uma das quantidades e variar o outro. Determinar se fixa a taxa de fluxo de combustível ou ar para o queimador. Para esta experiência, fixar a taxa de fluxo de combustível a 10 L / min e permitem que a taxa de fluxo de ar para variar nesta configuração.

- Com a taxa de fluxo de combustível, F, fixo (10 L / min), F / A estóica. calculada (0,0583), e dada a definição da relação de equivalência, calcular a taxa de fluxo de ar, um, para cada relação de equivalência a ser testado. A equação (5) fornece um modo directo de calcular a taxa de fluxo de ar em litros / minuto para cada relação de equivalência e os resultados são apresentados para uma razão equivalente de 1 para estequiometria.

NOTA: O flamm superiorlimite de capacidade (ou limite superior de explosão), é a razão de equivalência mais rico que pode ser queimado sem têmpera a chama na ausência de um catalisador. relações de equivalência mais elevadas podem ser obtidas com o uso de um catalisador, mas apenas de combustão catalítica não é descrito neste trabalho. Consulte a literatura para avaliar o limite de inflamabilidade superior para o combustível escolhido.

Setup 2. Combustion Caracterização Experimental

- Escolha controladores de fluxo de massa (MFCs) para o metano e o ar com base nas taxas de fluxo obtidas no passo 1.5. Tenha cuidado ao selecionar um tamanho MFC para garantir que o MFC não estará operando na extremidade baixa de sua escala (<10% do valor final) durante o teste. Para este caso específico, use 40 L / min e 200 l / min CFM para o metano e ar, respectivamente.

- Ligue os MFCs para os tanques de metano e ar através de tubos de cobre.

- Defina os reguladores sobre as metano e ar tanques à pressão adequada para o MFC, conforme especificadopelo fabricante. Neste caso, ajustar a pressão a 138 kPa (20 psi).

- Calibrar os MFCs para garantir taxas de fluxo precisas.

- Construir a câmara de combustão. Para esta experiência, desenvolver uma câmara de combustão 914 mm de comprimento com um diâmetro de saída 168 milímetros.

- portos de broca para análise de escape de combustão e para a colocação do termopar ao longo do comprimento da câmara de combustão. O número exacto e o espaçamento necessário depende do tamanho da chama e os objectivos do ensaio. Para esta configuração, espaço os 5 primeiros colocados termopares mais próximo à região de combustão 7 mm. Espaço do final de 6 termopares 14 mm. Use o mesmo espaçamento para as portas de escape.

- Insira os termopares tipo K na câmara de combustão através dos orifícios da porta. Alinhar a ponta do termopar no centro da câmara de combustão. Tamanho dos orifícios da porta para se ajustar ao termopar e selar com ponteiras de metal de alta temperatura e porcas para evitar fugas.

- Connect as do tipo K termopares diretamente para o módulo de aquisição de dados.

- Ligue o módulo de aquisição de dados para o computador através do drive USB.

- Anexar uma válvula de uma via no percurso tubo de cobre imediatamente após o MFC combustível e imediatamente antes do queimador. Orientar a válvula de modo que o fluxo só pode afastar-se o MFC. As válvulas de sentido único são um importante recurso de segurança para evitar flash back.

- Verifique a tubulação de cobre antes e após a instalação do MFC se há vazamentos. Use água e sabão aplicada com uma escova para a tubulação para detectar vazamentos como vazamentos criaria bolhas.

- Ligue a câmara de combustão e queimador para os controladores de fluxo de massa através de tubos de cobre.

- Após concluir a configuração da câmara de combustão, selecione uma das portas de escape para o teste. Ligar esta porta para tubos de cobre que se estende até à porta análise por CG.

- Selecione uma seringa para puxar o escape da câmara de combustão e depois empurrá-lo para o GC para análise. Para esta experiência, usar um25 ml de uma seringa.

- Coloque uma válvula de três vias em linha com a tubagem de cobre que liga o orifício de escape para o GC. Conectar uma extremidade da válvula de duas vias para a GC, a segunda para a abertura de escape e a terceira para a seringa de 25 ml. Conecte o tubo de cobre para a válvula de 3 vias. Use a seringa para sugar escape de combustão da câmara e, em seguida, empurrá-lo para o GC para análise.

- Ligue a válvula de 3 vias para o GC e seringa. Accionar o êmbolo da seringa para garantir um funcionamento bem sucedido.

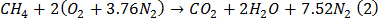

NOTA: Um diagrama esquemático simplificado da configuração é mostrado na Figura 1.

Fluxos Figura 1. Caracterização de combustão experimental configuração esquemática. Caracterização Combustion configuração experimental mostrando esquemática de combustível, ar e escape (setas pretas) e fluxos de dados (setas vermelhas). válvulas de sentido único são usados para prevenir flash back. Clique aqui para ver uma versão maior desta figura.

3. Combustão Caracterização Experiment

- Antes do teste, empurrar o êmbolo da seringa no total e abrir a válvula de três vias no lado da porta de escape.

- Ligue o MFC ar em primeiro lugar a um caudal de 86,5 l / min.

- Ligue metano MFC a uma taxa de fluxo de 10 L / min. Isto cria uma relação de equivalência previamente misturada de 1,10, uma mistura ligeiramente rica, que é mais fácil de inflamar.

- Vire termopares no através do módulo de computador para começar a gravação de dados.

- Inflamar-se a mistura no fim da câmara de combustão usando um isqueiro de butano. Após a ignição, a chama deve estabilizar-se em frente do queimador.

- Ajustar a relação de equivalência, ajustando a taxa de fluxo de ar lentamente a partir do valor inicial de 86,5 L / min para o valor desejado. Tome cuidado para não se mover muito rapidamente ou ir para fora do flammablimites ility que causariam extinção da chama.

- Grave a leitura da temperatura em um arquivo de dados após os termopares temperaturas estabilizam.

- Uma vez mais, puxar o êmbolo da seringa para extrair o escape de combustão a partir da abertura de escape.

- Depois de extrair os gases de escape de combustão, abrir a válvula de três vias para o lado do GC e fechar o lado da porta de escape.

- Empurre o êmbolo da seringa até que se fecha completamente e todos os gases de escape foi enviado para o GC.

- Repita os passos 3,8-3,10 até que todos os gases residuais do tubo de cobre ligar a porta para a GC é removido. Uma análise simples do volume interno do tubo de cobre em relação ao volume da seringa irá indicar quantas vezes os passos 3,8-3,10 necessidade de ser repetido.

- Depois de remover todos os gases residuais na tubulação extrair uma amostra de escape final para análise. Empurrar o gás de escape para o GC e virar o GC para o modo de análise de 7,17.

- Grave os dados do GC por salvaros dados da análise de CG.

- Repita os passos 3,1-3,13 até que todas as relações de equivalência desejados são testados.

4. Desenvolvimento do escape Modelo Combustion

- Traça-se a porcentagem de volume espécies de escape de combustão para observar as tendências.

- Determinar o valor de concentração de corte para a exaustão do modelo de combustão. No desenvolvimento de um modelo de combustível de escape de combustão para análise inicial MT-FFC, apenas os componentes que aparecem nas proporções significativas (> 1%) são incluídos no modelo de combustível.

- Para o combustível modelo de selecionar apenas aqueles relações de equivalência que geram hidrogênio significativa e monóxido de carbono (> 1% para cada componente) nos gases de escape.

- Grave a percentagem do volume para cada um dos componentes do gás de escape reunião os critérios de 4.3.

Setup Testing celular 5. Combustível

- Determinar os intervalos de taxas de fluxo para cada gás. Multiplicar a percentagem do volume obtido a partir dos resultados da análise de GC por tele taxa total de fluxo dos gases de escape de combustão modelo desejado dentro de cada célula de combustível.

- Avaliar a gama de taxas de fluxo para cada espécie de escape de combustão para determinar o fluxo máximo e mínimo para cada espécie.

- Seleccionar medidores de caudal de acordo com os mesmos princípios descritos no passo 2.1.

- Construir o aparelho de ensaio, anexando os medidores de fluxo para os tanques de gás através de tubos de cobre.

- Defina os reguladores de pressão de gás para o valor prescrito para os medidores de fluxo.

- Coloque válvulas de sentido único no caminho do tubo de cobre a jusante de cada medidor de fluxo utilizando um gás combustível.

- Ligue todas as portas de saída do medidor de fluxo em conjunto através de tubos de cobre e um manifold.

- Definir o micro-SOFC tubular no interior do tubo de aço com um diâmetro interno apenas maior do que o diâmetro externo da célula de combustível. Selar a célula de combustível para o tubo de aço, utilizando adesivo de cerâmica.

- Conecte o tubo de aço com micro-tubular SOFC a um pedaço de cerâmica refratária material para segurar a pilha de combustível no forno.

- Utilizar a técnica 10,11 4 sonda com fios de coleta e senso de tensão de corrente conectada à SOFC micro-tubular com 2 fios no ânodo e 2 fios no cátodo. Certifique-se que os fios não se cruzam calções criando.

- Ligue os quatro fios para as quatro sondas do potenciostato 10,11.

- Ligue o potenciostato para o computador 10,11.

- Colocar um termopar no forno com a ponta tocar o exterior do electrólito 10,11 SOFC micro-tubulares.

- Ligue fios de termopares para o módulo de aquisição de dados.

- Ligue o módulo de aquisição de dados para o computador através da porta USB.

NOTA: A Figura 2 é um diagrama esquemático simplificado que mostra a configuração de teste MT-FFC. Com o combustível modelo desenvolvido e a configuração estabelecida para controlar o fluxo de combustível para o modelo de célula de combustível, o teste pode prosseguir de acordo com a f convencionaluel métodos de ensaio celular. Estes métodos são bem conhecidos na literatura e não serão repetidas aqui.

Figura 2. Micro-tubular assistida por chama esquemática configuração de teste de célula de combustível. Os fluxos de H 2, CO, CO 2, N 2 (setas pretas) são reguladas com um MFC e uma válvula unidirecional para evitar flash back. fluxo de elétrons (linha verde) do SOFC na fornalha ao potenciostato e volta para a SOFC. Fluxo de dados de termopares e os dados eletroquímico é representado por setas vermelhas. Por favor clique aqui para ver uma versão maior desta figura.

Resultados

A câmara de combustão caracterização devem ser verificados antes do teste nas proporções de equivalência desejadas para o refluxo de ar para dentro da câmara ou de outro fugas de ar durante o teste. Os processos de combustão em câmaras abertas são conhecidos por serem quase isobaric. Como resultado, a pressão no interior da câmara de combustão, pode não ser suficiente para assegurar que nenhum ar do ambiente externo é de back-fluir para dentro da câmara de combustão a p...

Discussão

O protocolo discutido aqui é uma ponte importante entre a investigação caracterização de combustão anterior e testes de célula de combustível. O uso da combustão de combustíveis reforma e testes de célula de combustível tem sido aplicado há vários anos em DFFC setups 10-15. No entanto, a caracterização do processo de combustão em DFFCs é principalmente preocupado com a caracterização no local da composição de chama 16 e utiliza uma MS 8. Como o DFF...

Divulgações

The authors have nothing to disclose.

Agradecimentos

This work is supported by an agreement with Syracuse University awarded by the Syracuse Center of Excellence in Energy and Environmental Systems with funding under prime award number DE-EE0006031 from the US Department of Energy and matching funding under award number 53367 from the New York State Energy Research and Development Authority (NYSERDA), contract 61736 from NYSERDA, and an award from Empire State Development's Division of Science, Technology and Innovation (NYSTAR) through the Syracuse Center of Excellence, under award number #C120183. This work is supported by the National Science Foundation Graduate Research Fellowship Program under Grant No. 1247399.

Materiais

| Name | Company | Catalog Number | Comments |

| Gas chromotograph | SRI Instruments, Inc. | SRI 8610C | |

| K type thermocouples | Omega | KQXL-116G-6 | Custom length |

| K type thermocouple extension wire | Omega | EXTT-K-20-SLE-100 | |

| Mass flow controller | Omega | FMA5427 | 0-40 L/min (N2) Used for methane |

| Mass flow controller | Omega | FMA5443 | 0-200 L/min (N2) Used for air |

| Mass flow controller | Omega | FMA5402A | 0-10 ml/min (N2) Used for CO |

| Mass flow controller | Brooks Instrument | SLA5850 | 200 SCCM (Propane) Used for CO2 |

| Mass flow controller | Brooks Instrument | SLA5850 | 5 L/min (Air) Used for N2 |

| Mass flow controller | Brooks Instrument | SLA5850 | 500 SCCM (N2) Used for H2 |

| Regulator | Harris Products Group | HP721-125-350-F | Methane tank |

| Regulator | Harris Products Group | HP702-050-590-E | Air tank |

| Regulator | Airgas | Y11-SR145B | CO tank |

| Regulator | Harris Products Group | HP702-050-320-E | CO2 tank |

| Regulator | Airgas | Y12-215B | N2 tank |

| Regulator | Harris Products Group | HP702-015-350-D | H2 tank |

| Methane, Compressed, Ultra high purity | Airgas | UN1971 | Extremely Flammable |

| Air, Compressed, Ultra pure | Airgas | UN1002 | Not classified as hazardous to health. |

| CO, Compressed, Ultra high purity | Airgas | UN1016 | Toxic by inhalation, Extremely flammable |

| CO2, Compressed, Research grade | Airgas | UN1013 | Asphyxiant in high concentrations |

| N2, Compressed, Ultra high purity | Airgas | UN1066 | Not classified as hazardous to health. |

| H2, Compressed, Ultra high purity | Airgas | UN1049 | Extremely flammable, burns with invisible flame |

| Source meter | Tektronix, Inc. | Keithley 2420 | Connects to computer via USB |

| Horizontal split tube furnace | MTI Corportation | OTF-1200X | |

| Data acquisition | National Instruments | NI cDAQ-9172 | Connects to computer via USB |

| Thermocouple input | National Instruments | NI 9211 | Connects to cDAQ-9172 |

| Computer control for Mass Flow Controllers | National Instruments | NI 9263 | Connects to cDAQ-9172 Computer control for Mass Flow Controllers |

| Testing software | National Instruments | LabVIEW 8.6 | |

| Ceramabond | Aremco | 552-VFG | 1 Pint |

Referências

- Gorte, R. J. Recent developments towards commercialization of solid oxide fuel cells. AIChE J. 51 (9), 2377-2381 (2005).

- Milcarek, R. J., Wang, K., Falkenstein-Smith, R. L., Ahn, J. Micro-tubular flame-assisted fuel cells for micro-combined heat and power systems. J. Power Sources. 306, 148-151 (2016).

- Horiuchi, M., Suganuma, S., Watanabe, M. Electrochemical power generation directly from combustion flame of gases, liquids, and solids. J. Electrochem. Soc. 151 (9), A1402-A1405 (2004).

- Starik, A. M., Kuleshov, P. S., Loukhovitski, B. I., Titova, N. S. Theoretical study of partial oxidation of methane by non-equilibrium oxygen plasma to produce hydrogen rich syngas. Int. J. Hydrogen Energy. 40 (32), 9872-9884 (2015).

- Katta, V. R., et al. On flames established with jet in cross flow of fuel-rich combustion. Fuel. 150, 360-369 (2015).

- Maruta, K., et al. Extinction limits of catalytic combustion in microchannels. P. Combustion Institute. 29 (1), 957-963 (2002).

- Ahn, J., Eastwood, C., Sitzki, L., Ronney, P. D. Gas-phase and catalytic combustion in heat-recirculating burners. P. Combustion Institute. 30 (2), 2463-2472 (2005).

- Kӧhler, M., Oßwald, P., Xu, H., Kathrotia, T., Hasse, C. Speciation data for fuel-rich methane oxy-combustion and reforming under prototypical partial oxidation conditions. Chemical Engineering Science. 139, 249-260 (2016).

- Ahn, J., Ronney, P. D., Shao, Z., Haile, S. M. A thermally self-sustaining miniature solid oxide fuel cell. J. Fuel Cell Science and Technology. 6 (4), 041004 (2009).

- Wang, K., Milcarek, R. J., Zeng, P., Ahn, J. Flame-assisted fuel cells running methane. Int. J. Hydrogen Energy. 40 (13), 4659-4665 (2015).

- Wang, K., Zeng, P., Ahn, J. High performance direct flame fuel cell using a propane flame. P. Combust. Inst. 32 (2), 3431-3437 (2011).

- Wang, Y. Q., Shi, Y. X., Yu, X. K., Cai, N. S., Li, S. Q. Integration of solid oxide fuel cells with multi-element diffusion flame burners. J. Electochem. Soc. 160 (11), F1241-F1244 (2013).

- Horiuchi, M., et al. Performance of a solid oxide fuel cell couple operated via in situ catalytic partial oxidation of n-butane. J. Power Sources. 189 (2), 950-957 (2009).

- Wang, Y., et al. The study of portable direct-flame solid oxide fuel cell (DF-SOFC) stack with butane fuel. J. Fuel Chem. Technol. 42 (9), 1135-1139 (2014).

- Wang, K., et al. A high-performance no-chamber fuel cell operated on ethanol flame. J. Power Sources. 177 (1), 33-39 (2008).

- Sun, L., Hao, Y., Zhang, C., Ran, R., Shao, Z. Coking-free direct-methanol-flame fuel cell with traditional nickel-cermet anode. Int. J. Hydrogen Energy. 35 (15), 7971-7981 (2010).

- Zeng, P., Wang, K., Falkenstein-Smith, R. L., Ahn, J. Effects of sintering temperature on the performance of SrSc0.1Co0.9O3-δ oxygen semipermeable membrane. Braz. J. Chem. Eng. 32 (3), 757-765 (2015).

- Turns, S. R. . An Introduction to Combustion: Concepts and Applications. , (2000).

- Glassman, I., Yetter, R. A., Glumac, N. G. . Combustion. , (2015).

Reimpressões e Permissões

Solicitar permissão para reutilizar o texto ou figuras deste artigo JoVE

Solicitar PermissãoThis article has been published

Video Coming Soon

Copyright © 2025 MyJoVE Corporation. Todos os direitos reservados