Se requiere una suscripción a JoVE para ver este contenido. Inicie sesión o comience su prueba gratuita.

Method Article

Un método de modelado y simulación para el diseño preliminar de una bomba de desplazamiento electrovariable

En este artículo

Resumen

Un modelo de simulación que apoya específicamente el diseño preliminar de una bomba de desplazamiento electrovariable (EVDP) se desarrolla y se verifica parcialmente mediante experimentos. El rendimiento del control, la vida útil, la fiabilidad, etc., se pueden evaluar utilizando el modelo propuesto, que cubre los principales requisitos de rendimiento en la tarea de diseño preliminar evDP.

Resumen

Los actuadores electrohidrostáticos (AEE) se han investigado considerablemente en el mundo académico, y sus aplicaciones en diversos campos industriales se están expandiendo. La EHA de velocidad variable ahora ha tenido prioridad sobre la EHA de desplazamiento variable, pero su motor de accionamiento y la electrónica asociada encuentran problemas cuando se aplican en aplicaciones de alta potencia: baja dinámica, alta disipación térmica, alto precio, etc. Por lo tanto, se ha considerado una EHA de desplazamiento variable equipada con una bomba de desplazamiento electrovariable (EVDP). El EVDP en sí es un sistema mecatrónico que integra una bomba de pistón, un tornillo de bolas, una caja de engranajes y un motor síncrono de imán permanente (PMSM). En consecuencia, el EVDP debe investigarse para garantizar su rendimiento a nivel de sistema cuando se aplica en una EHA. Además de la investigación previa sobre los parámetros técnicos del EVDP, es necesario un método de diseño dedicado para reducir aún más el costo de usar el EVDP y explorar su potencial de rendimiento. Aquí, se selecciona un método de diseño preliminar EVDP basado en simulación para diseñar un EVDP de 37 kW. En primer lugar, se amplía un modelo multidisciplinar del EVDP previamente propuesto mejorando la generación de parámetros, incluyendo la vida útil del EVDP, la fiabilidad, los modelos de control, etc. En segundo lugar, el modelo propuesto se verifica parcialmente utilizando un prototipo de tamaño reducido. En tercer lugar, el EVDP se simula a nivel de sistema, apoyado por el modelo propuesto. El rendimiento del EVDP se evalúa de acuerdo con los requisitos de diseño especificados. La temperatura, el ancho de banda y la precisión, la fiabilidad y la vida útil, etc., se predicen para el EVDP. Los resultados de la simulación demuestran la aplicabilidad del EVDP en EHA de desplazamiento variable. El método de modelado y simulación propuesto se puede utilizar para evaluar el rendimiento diverso de EVDP y responder a los requisitos generales de diseño. El método también puede apoyar la resolución de los desafíos de diseño preliminar en términos de información limitada y robustez. Por lo tanto, el método propuesto es apropiado para la realización del método de diseño preliminar EVDP basado en simulación.

Introducción

Los actuadores electrohidrostáticos (NEA) están recibiendo un interés creciente para aplicaciones como prensas industriales, maquinaria móvil grande, manipuladores de grúas y control primario de aeronaves debido a su combinación de las ventajas de los actuadores eléctricos y los actuadores hidráulicos1. Se pueden identificar dos tipos básicos de UCA: AEH de velocidad variable y UCA de desplazamiento variable2. Actualmente, el EHA de velocidad variable es más popular que el EHA de desplazamiento variable debido a su mayor eficiencia y simplicidad. Sin embargo, junto con el mayor nivel de potencia de la EHA, que se necesita en vehículos pesados, como los vehículos de lanzamiento pesados3 y los submarinos4, el motor de conducción y la electrónica asociada de la EHA de velocidad variable tienen problemas relacionados con la baja dinámica, la alta disipación térmica, el alto precio, etc. Por lo tanto, la EHA de desplazamiento variable se está reconsiderando para estas aplicaciones de alta potencia (>30 kW), ya que su control se realiza a través de un dispositivo de baja potencia que regula el desplazamiento de la bomba.

Una preocupación importante que impide que la EHA de desplazamiento variable se tome como prioridad es su engorrosa unidad de control de desplazamiento de la bomba, que a su vez es un sistema hidráulico completo controlado por válvulas. La bomba de desplazamiento electrovariable (EVDP) se ha propuesto para abordar este problema mediante el uso de una unidad de control de desplazamiento eléctrica compacta. Este diseño mejora la compacidad, eficiencia, etc., de la EHA de desplazamiento variable, lo que resuelve la debilidad anterior hasta cierto punto. Por lo tanto, el uso de EMA de desplazamiento variable para aplicaciones de alta potencia puede facilitarse mediante el uso del EVDP recientemente propuesto. Sin embargo, la complejidad del EVDP es significativamente mayor en comparación con la bomba convencional de desplazamiento variable controlada hidráulicamente, ya que integra componentes de varias disciplinas nuevas. En consecuencia, han surgido actividades específicas de investigación basadas en EVDP. Nuestro grupo de investigación inició la investigación EVDP5 y ha continuado desarrollándola6. Liu desarrolló el EVDP para aplicaciones EHA y realizó pruebas experimentales7. Algunas compañías hidráulicas también ofrecen productos EVDP. Además de la investigación sobre los componentes técnicos del EVDP, el método de diseño para responder a los requisitos reales de la aplicación también es importante para mejorar la competencia del EVDP al reducir aún más el costo de usar EVDP y explorar su potencial de rendimiento. Por lo tanto, es necesario un método de diseño preliminar EVDP específico para optimizar las compensaciones en su rendimiento a nivel de sistema mediante el análisis de sus disciplinas acopladas. El diseño preliminar basado en simulación es de interés para este tipo de acoplamiento multidisciplinar de productos mecatrónicos8.

Aunque no se han propuesto modelos de simulación específicos para el diseño preliminar de EVDP debido a que es un concepto recientemente propuesto, se ha invertido mucha investigación en productos mecatrónicos relacionados. Se ha construido un modelo EHA dinámico para optimizar el peso, la eficiencia y el rendimiento de control en el diseño preliminar9, pero la vida útil, la confiabilidad, las características térmicas, etc., no estuvieron involucradas, que son índices de rendimiento esenciales que deben considerarse en el diseño preliminar. También se ha utilizado otro modelo dinámico de EHA para optimizar el costo, la eficiencia y el rendimientode control 10, y posteriormente se desarrolló un modelo térmico para evaluar las características térmicas del EHA11 optimizado, pero no se consideraron la confiabilidad y la vida útil. Se ha presentado un método de diseño preliminar integral de actuador electromecánico (EMA)12. Se han propuesto modelos específicos con diferentes funciones capaces de analizar diferentes características para este método, y también se han desarrollado modelos de fiabilidad y vida útil13. La resistencia mecánica, la capacidad de potencia, el rendimiento térmico, etc., podrían evaluarse, pero el rendimiento del control no estuvo involucrado. Otro método de diseño preliminar de la EMA utilizó un modelo dinámico de la EMA y los modelos de dimensionamiento de componentes asociados14. El costo, el peso, la vida útil de fatiga, la capacidad de potencia, las restricciones físicas, etc., participaron en el análisis de simulación, pero no se incluyeron la confiabilidad y el rendimiento del control. Se propuso un modelo dinámico para el diseño de optimización de un tren motriz híbrido hidráulico15. La capacidad de potencia, la eficiencia, el control, etc., se pudieron simular, pero no se consideró la confiabilidad y la vida útil. Se han propuesto modelos para analizar un sistema de actuación de control de vuelo basado en EHA, dentro del cual se utilizaron ecuaciones simples de transmisión de potencia y funciones de peso16. Teniendo en cuenta que los modelos se utilizaron para los análisis a nivel de vehículo y de misión, la limitada cobertura de atributos de los modelos fue apropiada. Como un componente importante de la EHA, los servomotores han atraído una atención separada con respecto al modelado y el diseño, y los resultados también son instructivos para el desarrollo del modelo EHA. Las redes térmicas, los modelos de peso, etc., también se pueden considerar para el modelado EHA 17,18,19. La literatura revisada indica que, incluso considerando los resultados de los productos relacionados con el EVDP, los modelos desarrollados no analizan todos los atributos de rendimiento influyentes de los productos para el diseño preliminar. El rendimiento del control, el rendimiento térmico, la fiabilidad y la vida útil son los atributos que más se han descuidado en la construcción de los modelos. Por lo tanto, este documento propone un paquete de modelo capaz de analizar todos los atributos de rendimiento más influyentes para el diseño preliminar de EVDP. El análisis de simulación también se presenta para ilustrar mejor las funciones del modelo. Este artículo es una extensión de una publicación anterior20, ya que mejora la generación de parámetros, involucra el modelo de vida útil, el modelo de confiabilidad y el modelo de control, optimiza el costo de cálculo, valida el modelo y realiza un análisis de simulación en profundidad, etc.

La unidad de control hidráulico convencional de una bomba de pistón de desplazamiento variable se reemplaza por un actuador eléctrico para mejorar la compacidad y reducir la disipación de calor, como se muestra en la Figura 1. El actuador eléctrico consiste en un tornillo de bolas, una caja de engranajes y un motor síncrono de imán permanente (PMSM). El actuador eléctrico conecta la placa de lavado a través de una barra para regular el desplazamiento de la bomba. Cuando se aplica en EHAs, la posición de rotación de la placa de lavado EVDP se controla en bucle cerrado modulando el PMSM. El actuador eléctrico está integrado con la bomba de pistón en una caja mutua para formar un componente integral. Este diseño sumerge el actuador eléctrico en el fluido de trabajo y, por lo tanto, fortalece los efectos de acoplamiento multidominio.

Como el EVDP es un producto mecatrónico multidominio típico, su diseño preliminar desempeña un papel esencial en la optimización de las compensaciones en su rendimiento a nivel de sistema y en la descripción de los requisitos de diseño de los componentes. El proceso se ilustra en la Figura 2 basado en el esquema de diseño basado en simulación10,12. El paso 1 analiza en primer lugar la arquitectura EVDP seleccionada, como en la Figura 1, y concluye los parámetros de diseño en función de los requisitos de rendimiento especificados. Luego, la tarea de diseño generalmente se transforma en un problema de optimización para explorar la optimización del rendimiento del EVDP. Esto se lleva a cabo convirtiendo los parámetros de diseño en variables de optimización y convirtiendo los requisitos de rendimiento en objetivos y restricciones. Vale la pena señalar que los parámetros de diseño deben clasificarse en categorías activas, impulsadas y empíricas. Solo los parámetros activos se utilizan como variables de optimización debido a sus características de independencia. Las otras dos categorías se generan automáticamente mediante la estimación a partir de los parámetros activos. Por lo tanto, el Paso 2 desarrolla los modelos de estimación de los parámetros impulsados y empíricos. Estas herramientas de estimación se utilizan en cada iteración de la optimización, así como en el Paso 5 para formular todos los parámetros de simulación requeridos. El paso 3 crea los modelos de cálculo para cada objetivo o restricción de optimización, que refleja el rendimiento requerido. Estos modelos deben ser computacionalmente eficientes; de lo contrario, el costo de cálculo de optimización sería inaceptable. El paso 4 realiza el cálculo de optimización, que suele ser multiobjetivo y multidisciplinario. También se ocupa de las incertidumbres de los parámetros en la fase de diseño preliminar. El paso 5 construye un modelo general del EVDP diseñado y lo utiliza para validar los resultados de optimización simulando el EVDP en ciclos de trabajo típicos. Este modelo es la herramienta definitiva para evaluar los resultados preliminares del diseño. Por lo tanto, este modelo debe tener la más alta fidelidad e involucrar todas las características influyentes en un estilo de acoplamiento estrecho. Finalmente, se obtienen los resultados preliminares de rendimiento del diseño y los resultados de dimensionamiento a nivel de sistema.

Este documento se centra en el método de modelado y simulación del sistema del EVDP, que implica realizar el análisis de parámetros en el Paso 1 y completar los Pasos 2 y 5. En primer lugar, los parámetros de diseño se derivan en función de la arquitectura EVDP y los requisitos de diseño, y se clasifican en tres subcategorías. En segundo lugar, los modelos de estimación para los parámetros no activos se desarrollan en base a leyes de escalado, catálogos de componentes, funciones empíricas, etc. En tercer lugar, el modelo general del EVDP se construye utilizando ecuaciones de acoplamiento multidisciplinarias y submodelos adicionales de vida útil y confiabilidad, y el modelo se verifica parcialmente mediante experimentos. Por último, los resultados de dimensionamiento anteriores se importan al modelo construido para realizar análisis de simulación en ciclos de trabajo típicos. El rendimiento a nivel de sistema se deduce en función de los resultados de la simulación. También se evalúa la sensibilidad de los parámetros y la robustez del diseño. Como resultado, este documento desarrolla un método específico de modelado y simulación para el diseño preliminar de EVDP. El rendimiento del EVDP para su aplicación en la EHA se predice exhaustivamente. El método propuesto se erige como una herramienta práctica para desarrollar EVDP y EHAs de desplazamiento variable para aplicaciones de alta potencia. El método también se puede consultar para desarrollar herramientas de simulación para otros tipos de productos mecatrónicos. El EVDP en este documento se refiere a la bomba de desplazamiento variable controlada electromecánicamente, pero la bomba de desplazamiento variable controlada electrohidráulicamente está fuera del alcance de este documento.

Access restricted. Please log in or start a trial to view this content.

Protocolo

NOTA: Matlab y Simcenter Amesim (en adelante, la plataforma de simulación del sistema) se utilizaron en este protocolo y se enumeran en la Tabla de materiales. Sin embargo, el protocolo propuesto no se limita a la implementación en estas dos aplicaciones de software.

1. Selección y clasificación de los parámetros de diseño evDP (Paso 1 en la Figura 2).

- Desmonte la arquitectura del EVDP en la Figura 1 en una unidad de bomba de pistón, un tornillo de bolas, una caja de engranajes, un PMSM y un controlador. Compruebe los requisitos de rendimiento del EVDP.

NOTA: Particularmente en este documento, los requisitos incluían capacidad de potencia, rendimiento de control, rendimiento térmico, vida útil, confiabilidad, eficiencia y peso. - Resuma los parámetros de tamaño y las especificaciones de los componentes del EVDP. Analice los parámetros y especificaciones y seleccione aquellos relacionados con los requisitos de rendimiento de EVDP especificados.

NOTA: Los parámetros y especificaciones de los componentes seleccionados son los parámetros de diseño en el diseño preliminar de EVDP, como se muestra en la Tabla 1. La Tabla 1 también incluye los resultados de clasificación de parámetros que se obtuvieron a través del Paso 1.3. - Clasificar los parámetros de diseño en categorías activas, impulsadas y empíricas21, como se enumera en la Tabla 120.

- Asigne los parámetros o especificaciones independientes que sean más representativos de cada componente a la categoría activa.

- Asigne los parámetros que se pueden derivar de los parámetros activos a la categoría controlada.

- Asigne los otros parámetros que se calculan utilizando funciones empíricas a la categoría empírica.

NOTA: Las resistencias térmicas son el grupo de parámetros para el modelado de redes térmicas. A cada ruta térmica se le asigna una resistencia térmica. La cantidad y los valores de los parámetros térmicos son finalmente decididos por la arquitectura de la red térmica.

2. Desarrollo de los modelos de estimación de los parámetros impulsados y empíricos (Paso 2 en la Figura 2).

NOTA: Realizar los modelos de estimación de los parámetros guiados y empíricos utilizando Matlab basados en los siguientes métodos. Se crea un script individual para cada parámetro impulsado o empírico.

- Estime los parámetros accionados por la bomba y el motor a partir de los parámetros activos utilizando las leyes de escala22,23.

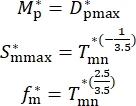

NOTA: Los parámetros accionados por la bomba y el motor son en su mayoría relacionados con la geometría o el peso, que generalmente cumplen con el requisito de similitudes de material y geometría para usar leyes de escala.- Defina la relación de escala de un parámetro de componente arbitrario x como:

(1)

(1)

donde x es el parámetro en cuestión y xref es el parámetro correspondiente de un componente de referencia. Relacionar los parámetros activos y controlados con la dimensión característica del componente como: (2)

(2)

donde Y* es la relación de escala de un parámetro activo o controlado, l* es la relación de escala de la dimensión característica del componente y α es el coeficiente de la relación de escala. - Relacione cada parámetro controlado del componente con el parámetro activo combinando la ecuación respectiva (2) del parámetro controlado específico y los parámetros activos.

NOTA: Algunos resultados ejemplificados son22,23: (3)

(3)

donde los símbolos de las ecuaciones se refieren a la Tabla 1. Consulte la Tabla de materiales para obtener los detalles de la bomba de pistón y el motor utilizados en este protocolo.

- Defina la relación de escala de un parámetro de componente arbitrario x como:

- Estime los parámetros accionados para la caja de engranajes y el tornillo de bolas a partir de los parámetros activos utilizando catálogos de componentes.

NOTA: Los parámetros activos de la caja de cambios y el tornillo de bolas son valores discretos. La variación continua de los parámetros activos no es posible debido a las limitaciones del mecanismo o los altos costos. Por lo tanto, es preferible usar cajas de engranajes o tornillos de bolas listos para usar.- Estime los parámetros accionados de la caja de cambios extrayendo aquellos parámetros de la hoja de datos de la caja de engranajes que mejor coincidan con la relación definida y el par nominal. Particularmente en este documento, el reductor (Tabla de materiales) se utilizó para construir la biblioteca de cajas de engranajes en el software Matlab. Utilice el par nominal antes de la relación definida para hacer coincidir la caja de engranajes según el método de organización de la cartera del reductor especificado (Tabla de materiales).

- Estime los parámetros accionados para el tornillo de bolas extrayendo aquellos parámetros de la hoja de datos del tornillo de bolas que mejor coincidan con el plomo definido y la carga nominal. Particularmente en este documento, el tornillo de bolas (Tabla de Materiales) se utilizó para construir la biblioteca de tornillos de bolas en Matlab. Utilice la carga nominal antes del cable definido para hacer coincidir el husillo de bolas basado en el método de organización de la cartera del husillo de bolas especificado (Tabla de materiales).

- Calcule la eficiencia de la bomba, la caja de engranajes y el tornillo de bolas por funciones empíricas.

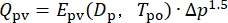

NOTA: Los parámetros de eficiencia no son proporcionados por las hojas de datos de la bomba, la caja de engranajes y el tornillo de bolas, por lo que se estiman mediante un método empírico basado en funciones.- Supongamos que la eficiencia volumétrica de la bomba y la eficiencia mecánica de la bomba en el punto de trabajo nominal son 0,95 y 0,90, respectivamente. Utilice estos dos valores para ajustarse a las funciones empíricas de la fuga y la fricción viscosa en el punto de trabajo nominal, como en la Ecuación (4) y la Ecuación (5)24. Luego se derivan los coeficientes, Epv y Epm de las funciones empíricas. Como resultado, utilice las funciones empíricas derivadas para simular las características de eficiencia en condiciones de trabajo completas:

(4)

(4) (5)

(5)

donde Δp es la diferencia de presión de la bomba, Tpo es la temperatura del aceite en la bomba, Dp es el desplazamiento instantáneo de la bomba y Sp es la velocidad de la bomba.

NOTA: Los datos de eficiencia en el punto de trabajo nominal de las bombas listas para usar se pueden obtener del fabricante, aunque no fue el caso en este documento. Luego, los datos de eficiencia se pueden usar en lugar de los datos asumidos para mejorar la fidelidad. Los coeficientes derivados, que se encuentran por debajo del punto de trabajo nominal, se regulan aún más de acuerdo con las condiciones de trabajo instantáneas (es decir, el desplazamiento y la temperatura). - Utilice los datos de máxima eficiencia de la caja de engranajes o el tornillo de bolas para ajustar la función de fricción viscosa bajo carga máxima y velocidad máxima, como en la Ecuación (6). Luego, derive el coeficiente de fricción viscosa f. Como resultado, modele la caja de engranajes instantánea o la eficiencia del tornillo de bolas como en la Ecuación (7):

(6)

(6) (7)

(7)

donde Emax, Smax y Fmax son la eficiencia máxima, la velocidad máxima y la fuerza máxima de la caja de engranajes o el tornillo de bolas obtenidas de la hoja de datos, respectivamente; E, S y F son la eficiencia instantánea, la velocidad instantánea y la fuerza instantánea de la caja de engranajes o el tornillo de bolas durante la simulación, respectivamente; y f es el coeficiente de fricción viscosa de la caja de engranajes o del husillo de bolas.

NOTA: Supongamos que la eficiencia máxima del tornillo de bolas es de 0,90 debido a la ausencia de datos relacionados con la eficiencia. Actualice la función de eficiencia del husillo de bolas una vez que los datos relacionados con la eficiencia estén disponibles.

- Supongamos que la eficiencia volumétrica de la bomba y la eficiencia mecánica de la bomba en el punto de trabajo nominal son 0,95 y 0,90, respectivamente. Utilice estos dos valores para ajustarse a las funciones empíricas de la fuga y la fricción viscosa en el punto de trabajo nominal, como en la Ecuación (4) y la Ecuación (5)24. Luego se derivan los coeficientes, Epv y Epm de las funciones empíricas. Como resultado, utilice las funciones empíricas derivadas para simular las características de eficiencia en condiciones de trabajo completas:

- Estimar los parámetros de resistencia térmica. Estimar las resistencias térmicas para el modelo de red térmica desarrollado en el Paso 3.3. utilizando las funciones empíricas de la teoría termodinámica. Clasificar las resistencias térmicas en dos tipos: convección forzada y conducción.

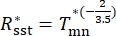

NOTA: Defina la resistencia térmica entre la carcasa EVDP y el entorno como un valor constante. Esto se debe a que la etapa actual investiga las características térmicas dentro de la bomba, mientras que el rendimiento detallado de disipación de calor de la carcasa es el enfoque del futuro diseño térmico.- Estimar la resistencia a la conducción térmica entre las partes sólidas utilizando la Ecuación (8), que se basa en la ley de escala23:

(8)

(8)

donde Rsst es la resistencia térmica entre dos partes sólidas, y Tmn es el par nominal del servomotor.

NOTA: La ecuación (8) se utiliza solo para estimar la resistencia térmica de la conducción térmica de la cáscara de bobinado, ya que es el único contacto sólido-sólido en el modelo de red térmica. - Estimar la resistencia térmica de la convección forzada entre una pieza sólida y una parte fluida utilizando la Ecuación (9)25,26:

(9)

(9)

donde Rsft es la resistencia térmica entre una parte sólida y una parte fluida; λf es la conductividad térmica del fluido; La es la longitud característica del intercambio de calor; CRe y m son coeficientes dependiendo del número de Reynolds Re; Pr es el número de Prandtl; y At es el área de intercambio de calor.

NOTA: La y otras dimensiones estructurales se estiman en función de las leyes de escala, y la velocidad del fluido a través del área de intercambio de calor se calcula instantáneamente a partir de los resultados de la simulación del flujo de la bomba.

- Estimar la resistencia a la conducción térmica entre las partes sólidas utilizando la Ecuación (8), que se basa en la ley de escala23:

3. Creación del modelo de simulación del sistema (Paso 5 de la Figura 2).

NOTA: Construir un modelo de acoplamiento multidisciplinario del EVDP que pueda examinar su rendimiento completo. La arquitectura del modelo se muestra en la Figura 3, y el modelo se lleva a cabo en el entorno de co-simulación basado en Matlab y la plataforma de simulación del sistema. En primer lugar, construir el modelo individual agrupado de cada componente o disciplina. Luego, ensamble los modelos de componentes/disciplinas de acuerdo con la Figura 3.

- Construya el modelo de peso del EVDP en Matlab.

- Calcule el peso del EVDP sumando los pesos de cada componente, que se obtienen de los modelos de estimación de peso en el Paso 2.

- Realizar el modelado dinámico de parámetros agrupados del EVDP en la plataforma de simulación del sistema.

- Construir el modelo de movimiento electromagnético del servomotor, el modelo de movimiento de la transmisión mecánica, el modelo de movimiento hidráulico de la unidad de bomba de pistón y el modelo de par de carga de la placa de lavado, como se describió anteriormente20.

- Modele las pérdidas del sistema como en la ecuación (10):

(10)

(10)

donde QmCu es la pérdida de cobre del servomotor; Qmr es la pérdida del rotor del servomotor; Qpv y Qpm son la pérdida volumétrica y la pérdida mecánica de la bomba, respectivamente; Qg es la pérdida de la caja de cambios; Qs es la pérdida del tornillo de bolas; im es la corriente del servomotor; Sm es la velocidad del servomotor; Δp es la diferencia de presión de la bomba; Tpo es la temperatura del aceite en la bomba; Dp es el desplazamiento de la bomba; Sp es la velocidad de la bomba; fg es el coeficiente de fricción viscosa de la caja de cambios; Ss es la velocidad de entrada de la caja de cambios; y Ts es el par del tornillo de bolas. - Modele las propiedades del fluido como en la ecuación (11). Identifique los coeficientes ajustando la hoja de datos del fluido a la ecuación (11):

(11)

(11)

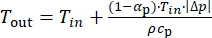

donde ρf y ρf0 son la densidad instantánea y de referencia, respectivamente; Cp y Cp0 son el calor específico instantáneo y de referencia, respectivamente; μf y μf0 son la viscosidad absoluta instantánea y de referencia, respectivamente; λf y λf0 son la conductividad térmica instantánea y de referencia, respectivamente; pi es la presión instantánea del nódulo fluido ith; Ti es la temperatura instantánea del nodo fluido ith; p0 y T0 son la presión y temperatura de referencia de las propiedades del fluido; y am,n, bm,n, cm,n y dm,n son los coeficientes. - Modele la dinámica de presión de los volúmenes de fluido como en la Ecuación (12)27,28. Modele el orificio como en la ecuación (4):

(12)

(12)

donde p es la presión del volumen de fluido; B es el módulo de volumen fluido; ρ es la densidad del fluido; V es el volumen de fluido; y

y  son el caudal másico entrante y saliente del volumen de fluido, respectivamente; αp es el coeficiente de expansión volumétrica del fluido; y T es la temperatura del volumen de fluido.

son el caudal másico entrante y saliente del volumen de fluido, respectivamente; αp es el coeficiente de expansión volumétrica del fluido; y T es la temperatura del volumen de fluido. - Modele el controlador utilizando un controlador PID de triple bucle, como en la Figura 46. Ajuste los parámetros de control a través de varias pruebas de simulación cuando el modelo de simulación y otros parámetros de simulación estén listos. Ajuste los parámetros de control del bucle interno al bucle exterior aumentando gradualmente los valores de ganancia.

- Agregue un modelo de resorte rotativo y amortiguador entre la fuente de velocidad de conducción y el rotor de la bomba. Agregue un modelo lineal de resorte y amortiguador entre la velocidad de entrada y la masa de carga del tornillo de bolas.

NOTA: Este paso permite la causalidad de la ecuación en el modelo de unidad de bomba de pistón y el modelo de tornillo de bolas. Ajuste la rigidez del resorte y la clasificación del amortiguador a valores constantes que pueden hacer que los efectos de estos dos bloques sean ignorables.

- Realizar el modelado térmico del EVDP en la plataforma de simulación del sistema.

- Establezca una red térmica para el EVDP20. Agregue la carga térmica en la ecuación (10), excepto Qpv, a los nodos térmicos correspondientes.

- Modele las resistencias térmicas para el intercambio de calor sólido-sólido y el intercambio de calor sólido-fluido utilizando las funciones de parámetros en el Paso 2.4. Modele el intercambio de calor de los nodos fluido-fluido mediante el intercambio de sus caudales de entalpía externa (consulte el Paso 3.3.4). 29.

NOTA: Una estructura de intercambio térmico de referencia y las dimensiones del EVDP son necesarias para obtener los parámetros de la Ecuación (9) basada en leyes de escala. La estructura de intercambio térmico EVDP utilizada se representa en la Figura 5. - Modele la dinámica de temperatura de los nodos térmicos sólidos como en la ecuación (13):

(13)

(13)

donde , m y cp son el caudal de calor, la masa y el calor específico del nodo sólido, respectivamente.

, m y cp son el caudal de calor, la masa y el calor específico del nodo sólido, respectivamente. - Modele la dinámica de temperatura de los volúmenes de fluido como en la Ecuación (14)27,28:

(14)

(14)

donde p, m, cp y αp son la presión, la masa, el calor específico y el coeficiente de expansión volumétrica del nodo fluido, respectivamente; V y h son los volúmenes y la entalpía del nódulo fluido, respectivamente; y hen son el caudal másico y la entalpía del flujo entrante, respectivamente;

y hen son el caudal másico y la entalpía del flujo entrante, respectivamente;  es el tipo de cambio de calor; y Ws es el trabajo del eje del nodo fluido.

es el tipo de cambio de calor; y Ws es el trabajo del eje del nodo fluido. - Modele la dinámica de temperatura de los orificios como en la Ecuación (15). Esto también determina los efectos de la carga de calor de Qpv. Modele los orificios como un nodo de transferencia de entalpía ideal, que transfiere la entalpía entrante directamente a la entalpía saliente.

(15)

(15)

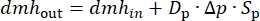

donde αp, ρ y cp son el coeficiente de expansión volumétrica, la densidad y el calor específico del fluido, respectivamente. - Modele las transferencias de entalpía dentro de la bomba como en la ecuación (16):

(16)

(16)

donde dmhout y dmhin son el caudal de entalpía saliente y entrante, respectivamente; y Dp, Δp y Sp son el desplazamiento, la diferencia de presión y la velocidad de la bomba, respectivamente.

- Para el modelado de vida útil y confiabilidad, configure el tornillo de bolas y la unidad de bomba de pistón como los componentes críticos de vida útil y confiabilidad. Utilice el valor más pequeño de la vida útil/fiabilidad evaluada de estos dos componentes como rendimiento de vida/fiabilidad de EVDP. Realice los modelos utilizando los scripts de Matlab.

- Utilice la vida útil de fatiga del tornillo de bolas como su vida útil. Utilice la vida útil de desgaste de la unidad de bomba de pistón como su vida útil. Modele la vida útil de la unidad de bomba de pistón y tornillo de bolas como en la Ecuación (17) y la Ecuación (18)13,30:

(17)

(17) (18)

(18)

donde Fampi y Fsignificani son la amplitud de la fuerza de carga y la carga media del husillo de bolas derivadas de los resultados de la simulación de carga del husillo de bolas utilizando el conteo del flujo de lluvia; Fmax es la fuerza de carga máxima permitida del tornillo de bolas; Δpmediai es la presión de carga media de la bomba derivada de los resultados de la simulación de presión de carga de la bomba utilizando el conteo del flujo de lluvia; Sp es la velocidad de la bomba; m es la cantidad de los diferentes ciclos que se cuentan; ni es la cantidad del ciclo ith; Ni es la cantidad de ciclo ith que puede agotarse de la vida útil del componente; Tcyc es la duración del ciclo de trabajo, a partir de la cual se identifican los m ciclos; y p, α y β son las constantes experimentales.

NOTA: Ni se obtiene ajustando su tensión de carga asociada, , a la curva lineal log-log S-N, que se establece utilizando los datos de carga máxima y los datos de vida útil nominal del componente específico. La curva log-log S-N se puede mejorar cuando haya más datos de por vida disponibles.

, a la curva lineal log-log S-N, que se establece utilizando los datos de carga máxima y los datos de vida útil nominal del componente específico. La curva log-log S-N se puede mejorar cuando haya más datos de por vida disponibles. - Supongamos que la fiabilidad del husillo de bolas y de la bomba correspondiente a su vida útil es de 0,90. Defina la fiabilidad calculada a las 50.000 horas de trabajo. Modele la fiabilidad de la unidad de bomba de bolas y de pistón como en la ecuación (19)13:

(19)

(19)

donde Rref es la fiabilidad de referencia en la vida útil de referencia Lh,10 y Lh,10 especificación es el tiempo de trabajo especificado para evaluar la fiabilidad.

- Utilice la vida útil de fatiga del tornillo de bolas como su vida útil. Utilice la vida útil de desgaste de la unidad de bomba de pistón como su vida útil. Modele la vida útil de la unidad de bomba de pistón y tornillo de bolas como en la Ecuación (17) y la Ecuación (18)13,30:

- Montar el modelo.

- Coloque todas las ecuaciones necesarias (introducidas en el paso 3.1-3.4) de cada nodo en la Figura 3 juntas para formar el bloque modelo para cada nodo. Concluya las variables de entrada y salida de cada nodo.

NOTA: Tomemos como ejemplo el nodo teórico de la bomba de pistón; implica cinco ecuaciones: el par motor considerando las pérdidas mecánicas, el flujo de salida sin considerar la fuga (la fuga se modela por separado por los orificios), la variación de desplazamiento de acuerdo con el movimiento de control de desplazamiento, el transporte de entalpía y el par de carga producido por la placa de lavado. Las entradas derivadas son la velocidad de conducción, la presión y la temperatura en los dos puertos, y el desplazamiento de la placa de lavado. Las salidas derivadas son el ángulo del eje, el par de carga del eje de transmisión, el flujo de salida, la entalpía de salida y el par de carga producido por la placa de lavado. - Definir las entradas y salidas del modelo EVDP general y realizar el análisis de causalidad de todos los nodos. Agregue nodos adicionales cuando sea necesario para asegurarse de que todos los nodos estén vinculados causalmente. Luego, conecte todos los nodos para formar el modelo general del EVDP, como en la Figura 3.

NOTA: Los tres nodos de ruta de fluido y dos nodos de puerto interno en la Figura 3 se agregaron para garantizar la compatibilidad de la causalidad general del modelo. Se modelan como los orificios (Ecuación [4]).

- Coloque todas las ecuaciones necesarias (introducidas en el paso 3.1-3.4) de cada nodo en la Figura 3 juntas para formar el bloque modelo para cada nodo. Concluya las variables de entrada y salida de cada nodo.

4. Verificación parcial del modelo (Paso 5 de la Figura 2).

NOTA: Utilice un prototipo EVDP y su banco de pruebas para verificar el método de modelado en el paso 3. El paso 4 (verificación del modelo) se realizó en este documento porque el EVDP se desarrolló recientemente y los modelos se propusieron recientemente. El prototipo EVDP utilizado en este documento se redujo en comparación con el simulado en el Paso 5. Los modelos validados en base al prototipo reducido se consideran aplicables para simular el mismo tipo de EVDP en otros tamaños. Para futuras tareas de modelado y simulación durante el diseño preliminar del mismo tipo de EVDP, se puede omitir el Paso 4.

- Realizar la configuración experimental.

- Construir un prototipo EVDP de acuerdo con los esquemas de la Figura 1. Adapte los componentes existentes para formar los subcomponentes del EVDP, como la unidad de bomba de pistón, la caja de engranajes, el tornillo de bolas y el servomotor.

NOTA: en este documento se utilizó una bomba de 7 pistones con un desplazamiento de 7,4 ml/revoluciones para construir el prototipo. La inclinación máxima de la placa de lavado fue de 18°. La velocidad nominal era de 7000 rev/min, y la presión nominal era de 21 MPa. El cable del tornillo de bolas era de 1,59 x 10-3 m, y la relación de la caja de cambios era de 2,47. El prototipo EVDP se muestra en la Figura 6. - Instale el EVDP en un banco de pruebas que consta de una pieza de carga y una partede control 31, como se muestra en la Figura 7. Conecte los tres puertos EVDP al circuito hidráulico de la pieza de carga. Conecte los cables eléctricos EVDP a la parte de control.

- Construir un prototipo EVDP de acuerdo con los esquemas de la Figura 1. Adapte los componentes existentes para formar los subcomponentes del EVDP, como la unidad de bomba de pistón, la caja de engranajes, el tornillo de bolas y el servomotor.

- Realizar pruebas de prototipos.

- Inicie la potencia hidráulica auxiliar (9) pulsando el botón de arranque del panel.

- Establezca el desplazamiento del EVDP en 2,5° en el cuadro de texto del comando displacement mediante la interfaz de usuario. Energize la válvula de modo (10) y ajuste las válvulas de control de carga (12) a una presión de carga de 3,5 MPa utilizando el panel. Lea y registre el flujo de salida del EVDP desde el panel.

- Establezca el desplazamiento EVDP en -18°, -15°, -12°, -10°, -8°, -5°, -2.5°, 2.5°, 5°, 8°, 10°, 12°, 15° y 18°, respectivamente. Registre cada flujo de salida del EVDP bajo cada desplazamiento establecido, como se muestra en la Figura 8A.

- Ajuste el desplazamiento evDP a 2,5° y ajuste la presión de carga a alrededor de 3,3 MPa, 5 MPa, 8 MPa, 10 MPa, 13 MPa, 15 MPa, 17 MPa, 18 MPa, 19 MPa, 20 MPa y 21 MPa, respectivamente. Registre el flujo de salida del EVDP bajo cada presión. Ajuste el desplazamiento EVDP a 5°, 8° y 18°, respectivamente, y repita el ajuste de presión de la prueba de desplazamiento de 2.5° para cada nuevo desplazamiento. Registre el flujo de salida EVDP debajo de cada punto de prueba, como se muestra en la Figura 8B.

- Desactive la válvula de modo (10) pulsando el botón del panel. Establezca el comando de desplazamiento de frecuencia de barrido (de 0,02 Hz a 20,5 Hz a una amplitud de 2,5°) en el EVDP en el cuadro de texto de la interfaz de usuario. Registre la respuesta de desplazamiento evDP y derive su magnitud y características de fase, como se muestra en la Figura 9A.

- Analizar los resultados experimentales.

- Establezca los parámetros activos del prototipo EVDP en el modelo construido en el paso 3. El modelo genera automáticamente otros parámetros de simulación requeridos. Ajuste la temperatura ambiente y la temperatura inicial del EVDP a 40 °C. Ejecute el modelo de simulación en las mismas condiciones que en la prueba de prototipo EVDP en el paso 4.2 y registre los resultados de la simulación.

- Trazar los resultados experimentales y los resultados de simulación de cada grupo de condiciones en la misma figura, como se muestra en la Figura 8 y la Figura 9.

NOTA: El error de simulación de flujo máximo (2.2 L / min) ocurrió a un desplazamiento de 2.5 °, que fue el 4.35% del flujo evDP completo. Los resultados de la simulación de las características de frecuencia lograron una buena consistencia con los resultados experimentales bajo comandos de 10 Hz y mostraron errores más altos que los comandos de 10 Hz. La precisión de la simulación fue satisfactoria.

NOTA: Los errores más altos de los resultados de simulación de características de frecuencia sobre los comandos de 10 Hz en la Figura 9A surgieron de las herramientas de generación de parámetros del paquete de modelo propuesto. Los resultados de la simulación lograron una buena precisión cuando se utilizaron parámetros de prototipos reales, como se muestra en la Figura 9B. Las herramientas de generación de parámetros dieron lugar a errores porque los componentes de referencia utilizados para estimar los parámetros no estaban en la misma serie que los componentes del prototipo (se utilizaron componentes internos para el prototipo EVDP). Por lo tanto, los errores de simulación no son motivo de preocupación cuando los componentes seleccionados están en la misma serie que los componentes de referencia, pero las incertidumbres de los parámetros también se analizan en el paso 5.

5. Análisis de simulación (Paso 5 de la Figura 2).

NOTA: Realice el análisis de simulación de la opción de diseño EVDP obtenida previamente realizando los Pasos 3 y 4 (diseño de optimización) en la Figura 2. Desglose el proceso de simulación, como se muestra en la Figura 10.

- Establezca parámetros activos y configuraciones de simulación.

- Utilice un conjunto de parámetros activos previamente obtenidos del EVDP para la primera simulación, donde la velocidad nominal del EVDP es de 7000 rpm, la presión nominal del EVDP es de 28 MPa, el desplazamiento máximo del EVDP es de 12.3 mL / rev, el voltaje nominal del servomotor es de 28 VDC, el par nominal del servomotor es de 0.386 Nm, se omite la caja de engranajes, la fuerza nominal del tornillo de bolas es de 5460 N, y el cable del tornillo de bolas es de 0,005 m.

- Utilice el fluido hidráulico aeroespacial GJB1177-1991 15# como fluido de trabajo en la simulación. Ajuste el ambiente a una temperatura crítica de 70 °C. El coeficiente de intercambio de calor entre la carcasa EVDP y el medio ambiente es constante a 20 W/m2/K.

- Establezca el ciclo de trabajo20. Agregue un disipador de calor fluido para recoger el flujo de retorno del EVDP y el flujo de suministro a la entrada del EVDP.

NOTA: El disipador de calor emula los componentes posteriores en la aplicación real. Contiene un fluido de 10 L con un área de intercambio de calor de 5 m2 , que mantiene un coeficiente de intercambio de calor de 50 W / m2 / K con el medio ambiente. La fuerte disipación de calor del disipador de calor de fluido se utiliza para disipar toda la potencia de salida EVDP, ya que la válvula de control de carga convierte la potencia de salida EVDP en calor. - Establezca los parámetros de diseño en rangos que cubran el espacio de diseño para realizar el análisis de sensibilidad. Utilice la relación de la caja de engranajes como el parámetro ejemplificado en este documento. Establezca el rango de relación de la caja de engranajes como 1-3.5 para investigar los efectos del uso de valores variables continuos para la relación de la caja de engranajes.

NOTA: El rango de la relación de la caja de cambios se estableció utilizando el último número de serie como límite inferior y utilizando el siguiente número de serie como límite superior. De esta manera, se podrían analizar los efectos del uso de valores variables continuos de la relación de la caja de cambios. Como la relación 1 (que no usaba la caja de cambios) era la relación optimizada de la caja de cambios, la última relación de la caja de cambios de la serie no existía. El límite inferior del rango tenía que ser 1 en este estudio. La relación 3.5 no necesitó ser simulada nuevamente porque ya se comparó con la relación de 1 en el diseño de optimización anterior y se descartó. Finalmente, se seleccionaron las proporciones 2 y 3 para el análisis de sensibilidad. Dimensione los otros componentes a un rendimiento de control de desplazamiento EVDP comparable una vez que se defina la nueva relación de la caja de cambios para garantizar una comparación justa32. - Establezca los parámetros de diseño en rangos que cubran sus tolerancias para realizar el análisis de incertidumbre. Utilice la constante de par del servomotor y el momento de inercia del servomotor como los parámetros ejemplificados en este documento. Establezca el rango de la constante de par del servomotor y el momento de inercia del servomotor como 1 - 20% y 1 + 20% de sus valores estimados para verificar sus efectos de error de estimación en las características de frecuencia EVDP33.

- Ejecute la simulación.

- Establezca el modelo dinámico y el modelo térmico propuestos en el Paso 3 (implementado en la plataforma de simulación del sistema) de acuerdo con el Paso 5.1.2. Haga clic en Modo de parámetro > nombre de archivo TFFD3-1 > para obtener datos de características de fluidos simples para importar el archivo de propiedades del aceite. Haga clic en Modo de parámetro > THGCV0-1 / THGCV0-2 > temperatura del fluido para establecer la temperatura ambiente en 70 ° C. Haga clic en Modo de parámetro > THGCV0-1 / THGCV0-2 > Coeficiente de intercambio de calor convectivo para establecer la temperatura ambiente en (20 W / m2 / K) / (50 W / m2 / K).

- Introduzca los parámetros activos en el paso 5.1.1. a los modelos de estimación de parámetros (implementados mediante Matlab) propuestos en el paso 2. Haga clic en EDITOR > Ejecutar para ejecutar el script para generar todos los parámetros de simulación necesarios, como se muestra en la Tabla 2.

NOTA: Los parámetros de control se obtienen como se ilustra en el paso 3.2.5. en lugar de generarse automáticamente. - Haga clic en EDITOR > Ejecutar en Matlab para ejecutar el script para calcular el peso y activar los modelos dinámicos y térmicos con los parámetros de simulación. Los resultados de la simulación se obtienen automáticamente mediante este script.

- Haga clic en EDITOR > Ejecutar en Matlab para ejecutar el script para calcular la vida útil de EVDP y el rendimiento de confiabilidad a partir de los resultados de simulación guardados.

- Haga clic en Modo de simulación en la plataforma de simulación del sistema para comprobar los resultados de la simulación. Derive otros resultados de rendimiento de EVDP a partir de estos resultados de simulación de dominio de tiempo (por ejemplo, la precisión y el ancho de banda del control de la placa de lavado, la temperatura de trabajo de EVDP, la eficiencia de EVDP y el nivel de potencia de EVDP).

- Haga clic en Modo de parámetro en la plataforma de simulación del sistema para establecer los parámetros de simulación especificados en los pasos 5.1.4. y 5.1.5. Haga clic en EDITOR > Ejecutar en Matlab para ejecutar el script para activar los modelos dinámicos y térmicos. Haga clic en Modo de simulación en la plataforma de simulación del sistema para comprobar los resultados de la simulación de los análisis de sensibilidad e incertidumbre.

Access restricted. Please log in or start a trial to view this content.

Resultados

Esta sección presenta los resultados obtenidos al realizar todos los pasos del protocolo, que constituyen parte del Paso 1, todo el Paso 2 y todo el Paso 5 del método de diseño preliminar EVDP en la Figura 2. La información de entrada en el protocolo incluye los esquemas EVDP en la Figura 1, los parámetros activos optimizados (aclarados en el Paso 5.1.1.) del EVDP del Paso 4 de la Figura 2 y las tareas de simulación de rendimi...

Access restricted. Please log in or start a trial to view this content.

Discusión

El concepto y otros componentes técnicos del EVDP se han presentado en publicaciones anteriores 6,31, demostrando la aplicabilidad y ventajas del EVDP. En lugar de estudiar el EVDP en sí, este documento continuó estudiando el método de diseño en relación con las futuras necesidades reales de la aplicación. Un método de diseño específico es necesario para este tipo de producto de acoplamiento altamente integrado y multidisciplinario, que requiere delicad...

Access restricted. Please log in or start a trial to view this content.

Divulgaciones

Los autores no tienen nada que revelar.

Agradecimientos

Los autores reconocen al Instituto de Mecatrónica y Controles de Precisión de Beijing por apoyar esta investigación.

Access restricted. Please log in or start a trial to view this content.

Materiales

| Name | Company | Catalog Number | Comments |

| Ball screw | NSK | PSS | |

| EVDP prototype | Beijing Institute of Precision Mechatronics and Controls | customized | 7.4 mL/rev, 7000 rpm, 21 Mpa |

| EVDP testrig | Beijing Institute of Precision Mechatronics and Controls | customized | Refer to Figure 7, can be adapted upon individual needs. Including Power PMAC controller, ELMO Whistle Driver, etc. |

| Gearhead | Maxon | GP | |

| Matlab | Mathworks | R2020a | |

| Permannet magnet synchronous motor | Maxon | 393023 | |

| Piston pump | Bosch Rexroth | A10VZO | |

| Simcenter Amesim | Siemens | 2021.1 | system simulation platform |

Referencias

- Ketelsen, S., Padovani, D., Andersen, T. O., Ebbesen, M. K., Schmidt, L. Classification and review of pump-controlled differential cylinder drives. Energies. 12 (7), 1293(2019).

- Alle, N., Hiremath, S., Makaram, S., Subramaniam, K., Talukdar, A. Review on electro hydrostatic actuator for flight control. International Journal of Fluid Power. 17 (2), 125-145 (2016).

- Garrison, M., Steffan, S. Two-fault tolerant electric actuation systems for space applications. 42nd AIAA/ASME/SAE/ASEE Joint Propulsion Conference & Exhibit. , Sacramento, California. (2006).

- Smith, S., Irving, J. Electro hydrostatic actuators for control of undersea vehicles. Joint Undersea Warfare Technology Fall Conference. , Groton, Connecticut. (2006).

- Gao, B., Fu, Y., Pei, Z., Ma, J. Research on dual-variable integrated electro-hydrostatic actuator. Chinese Journal of Aeronautics. 19 (1), 77-82 (2006).

- Yan, X., Yu, L., Pan, J., Fu, J., Fu, Y. Control dynamic performance analysis of a novel integrated electro mechanical hydrostatic actuator. The Proceedings of the 2018 Asia-Pacific International Symposium on Aerospace Technology (APISAT 2018). APISAT 2018. Lecture Notes in Electrical Engineering. 459, Springer. Singapore. 2563-2573 (2018).

- Liu, E. The researches of state space modeling method and dynamic properties for double variable electro-hydraulic servo control system. , Xi'an University of Technology. China. Master's Thesis (2015).

- Jean-Charles, M. Best practices for model-based and simulation-aided engineering of power transmission and motion control systems. Chinese Journal of Aeronautics. 32 (1), 186-199 (2019).

- Xue, L., Wu, S., Xu, Y., Ma, D. A simulation-based multiobjective optimization design method for pump-driven electro-hydrostatic actuators. Processes. 7, 274(2019).

- Andersson, J., Krus, P., Nilsson, K. Optimization as a support for selection and design of aircraft actuation systems. 7th AIAA/USAF/NASA/ISSMO Symposium on Multidisciplinary Analysis and Optimization. , 4887(1998).

- Andersson, J., Krus, P., Nilsson, K., Storck, K. Modelling and simulation of heat generation in electro-hydrostatic actuation systems. Proceedings of the JFPS international symposium on fluid power. The Japan Fluid Power System Society. 314, 537-542 (1999).

- Budinger, M., Reysset, A., Halabi, T. E., Vasiliu, C., Mare, J. C. Optimal preliminary design of electromechanical actuators. Proceedings of the Institution of Mechanical Engineers, Part G: Journal of Aerospace Engineering. 228 (9), 1598-1616 (2014).

- Liscouët, J., Budinger, M., Mare, J. C. Design for reliability of electromechanical actuators. 5th International Conference on Recent Advances in Aerospace Actuation Systems and Components. , Toulouse, France. 174-182 (2010).

- Arriola, D., et al. A model-based method to assist the architecture selection and preliminary design of flight control electro-mechanical actuators. 7th International Conference on Recent Advances in Aerospace Actuation Systems and Components. , Toulouse, France. 166-174 (2016).

- Baer, K., Ericson, L., Krus, P. Framework for simulation-based simultaneous system optimization for a series hydraulic hybrid vehicle. International Journal of Fluid Power. , (2018).

- Hong, G., Wei, T., Ding, X., Duan, C. Multi-objective optimal design of electro-hydrostatic actuator driving motors for low temperature rise and high power weight ratio. Energies. 11 (5), 1173(2018).

- Sun, X., et al. Multiobjective and multiphysics design optimization of a switched reluctance motor for electric vehicle applications. IEEE Transactions on Energy Conversion. 36 (4), 3294-3304 (2021).

- Gerada, D., et al. Holistic electrical machine optimization for system integration. IEEE 3rd International Future Energy Electronics Conference and ECCE Asia (IFEEC 2017-ECCE Asia). IEEE. , 980-985 (2017).

- Golovanov, D., Papini, L., Gerada, D., Xu, Z., Gerada, C. Multidomain optimization of high-power-density PM electrical machines for system architecture selection. IEEE Transactions on Industrial Electronics. 65 (7), 5302-5312 (2017).

- Han, X., et al. Multidisciplinary model for preliminary design of electro-mechanical servo pump. Scandinavian International Conference on Fluid Power. , Tampereen Yliopisto. 362-374 (2019).

- Liscouët, J., Budinger, M., Maré, J. C., Orieux, S. Modelling approach for the simulation-based preliminary design of power transmissions. Mechanism and Machine Theory. 46 (3), 276-289 (2011).

- Negoita, G. C., Mare, J. C., Budinger, M., Vasiliu, N. Scaling-laws based hydraulic pumps parameter estimation. UPB Scientific Bulletin, Series D: Mechanical Engineering. 74 (2), 199-208 (2012).

- Marc, B., Jonathan, L., Fabien, H., Maré, J. C. Estimation models for the preliminary design of electromechanical actuators. Proceedings of the Institution of Mechanical Engineers, Part G: Journal of Aerospace Engineering. 226 (3), 243-259 (2012).

- Kauranne, H. O. J., Kajaste, J. T., Ellman, A. U., Pietola, M. Applicability of pump models for varying operational conditions. ASME International Mechanical Engineering Congress. , 45-54 (2008).

- Bergman, T. L., Incropera, F. P., DeWitt, D. P., Lavine, A. S. Fundamentals of Heat and Mass Transfer. , John Wiley & Sons. Danvers, MA. (2011).

- Whitaker, S. Forced convection heat transfer correlations for flow in pipes, past flat plates, single cylinders, single spheres, and for flow in packed beds and tube bundles. AIChE Journal. 18 (2), 361-371 (1972).

- Li, C., Jiao, Z. Calculation method for thermal-hydraulic system simulation. Journal of Heat Transfer. 130 (8), 1-5 (2008).

- Li, C., Jiao, Z. Thermal-hydraulic modeling and simulation of piston pump. Chinese Journal of Aeronautics. 19 (4), 354-358 (2006).

- Andersson, J., Krus, P., Nilsson, K. Modelling and simulation of heat generation in electro-hydrostatic actuation systems. Proceedings of the JFPS International Symposium on Fluid Power. 1999 (4), 537-542 (1999).

- Pawlus, W., Hansen, M. R., Choux, M., Hovland, G. Mitigation of fatigue damage and vibration severity of electric drivetrains by systematic selection of motion profiles. IEEE/ASME Transactions on Mechatronics. 21 (6), 2870-2880 (2016).

- Hu, B., Fu, J., Fu, Y., Zhang, P. Measurement system design for a novel aerospace electrically actuator. Proceedings of 2021 Chinese Intelligent Systems Conference. , Springer. Singapore. 612-620 (2022).

- De Giorgi, F., Budinger, M., Hazyuk, I., Reysset, A., Sanchez, F. Reusable surrogate models for the preliminary design of aircraft application systems. AIAA Journal. 59 (7), 1-13 (2021).

- Kreitz, T., Arriola, D., Thielecke, F. Virtual performance evaluation for electro-mechanical actuators considering parameter uncertainties. 6th International Conference on Recent Advances in Aerospace Actuation Systems and Components. 2014, Toulouse, France. 136-142 (2014).

- Sanchez, F., Budinger, M., Hazyuk, I. Dimensional analysis and surrogate models for the thermal modeling of multiphysics systems. Applied Thermal Engineering. 110, 758-771 (2017).

Access restricted. Please log in or start a trial to view this content.

Reimpresiones y Permisos

Solicitar permiso para reutilizar el texto o las figuras de este JoVE artículos

Solicitar permisoThis article has been published

Video Coming Soon

ACERCA DE JoVE

Copyright © 2025 MyJoVE Corporation. Todos los derechos reservados