Bu içeriği görüntülemek için JoVE aboneliği gereklidir. Oturum açın veya ücretsiz deneme sürümünü başlatın.

Method Article

Elektro-Değişken Deplasmanlı Pompanın Ön Tasarımı için Bir Modelleme ve Simülasyon Yöntemi

Bu Makalede

Özet

Özellikle bir elektro-değişken deplasmanlı pompanın (EVDP) ön tasarımını destekleyen bir simülasyon modeli geliştirilmiş ve deneylerle kısmen doğrulanmıştır. Kontrol performansı, ömrü, güvenilirliği vb., EVDP ön tasarım görevi kapsamındaki ana performans gereksinimlerini kapsayan önerilen model kullanılarak değerlendirilebilir.

Özet

Elektro-hidrostatik aktüatörler (EHA'lar) akademide önemli ölçüde araştırılmıştır ve çeşitli endüstriyel alanlardaki uygulamaları genişlemektedir. Değişken hızlı EHA artık değişken deplasmanlı EHA'ya göre öncelik kazanmıştır, ancak tahrik motoru ve ilgili elektronikleri yüksek güçlü uygulamalarda uygulandığında sorunlarla karşılaşmaktadır: düşük dinamikler, yüksek termal dağılım, yüksek fiyat, vb. Bu nedenle, elektro-değişken deplasmanlı pompa (EVDP) ile donatılmış değişken deplasmanlı bir EHA düşünülmüştür. EVDP'nin kendisi, bir pistonlu pompayı, bir vidalı milleri, bir dişli kutusunu ve bir sabit mıknatıslı senkron motoru (PMSM) entegre eden mekatronik bir sistemdir. Sonuç olarak, EVDP'nin bir EHA'da uygulandığında sistem düzeyinde performansını sağlamak için araştırılması gerekir. EVDP'nin teknik parametreleri üzerine yapılan önceki araştırmalara ek olarak, EVDP'yi kullanma maliyetini daha da azaltmak ve performans potansiyelini keşfetmek için özel bir tasarım yöntemi gereklidir. Burada, 37 kW'lık bir EVDP tasarlamak için simülasyon tabanlı bir EVDP ön tasarım yöntemi seçilmiştir. İlk olarak, EVDP'nin daha önce önerilen multidisipliner bir modeli, EVDP ömrü, güvenilirliği, kontrol modelleri vb. dahil olmak üzere parametre üretimini geliştirerek genişletilir. İkincisi, önerilen model küçültülmüş bir prototip kullanılarak kısmen doğrulanır. Üçüncü olarak, EVDP, önerilen model tarafından desteklenen bir sistem düzeyinde simüle edilir. EVDP performansı, belirtilen tasarım gereksinimlerine göre değerlendirilir. Sıcaklık, bant genişliği ve doğruluk, güvenilirlik ve kullanım ömrü vb. EVDP için tahmin edilmektedir. Simülasyon sonuçları, EVDP'nin değişken deplasmanlı EHA'da uygulanabilirliğini göstermektedir. Önerilen modelleme ve simülasyon yöntemi, çeşitli EVDP performansını değerlendirmek ve genel tasarım gereksinimlerine cevap vermek için kullanılabilir. Yöntem aynı zamanda ön tasarım zorluklarının sınırlı bilgi ve sağlamlık açısından çözülmesini de destekleyebilir. Bu nedenle önerilen yöntem, simülasyon tabanlı EVDP ön tasarım yönteminin gerçekleştirilmesi için uygundur.

Giriş

Elektro-hidrostatik aktüatörler (EHA'lar), hem elektrikli aktüatörlerin hem de hidrolik aktüatörlerin avantajlarının birleşimi nedeniyle endüstriyel presler, büyük mobil makineler, vinç manipülatörleri ve birincil uçak kontrolü gibi uygulamalar için artan ilgi görmektedir1. İki temel EHA türü tanımlanabilir: değişken hızlı EHA'lar ve değişken deplasmanlı EHA'lar2. Şu anda, değişken hızlı EHA, daha yüksek verimliliği ve basitliği nedeniyle değişken deplasmanlı EHA'dan daha popülerdir. Bununla birlikte, ağır fırlatma araçları3 ve denizaltılar4 gibi ağır vasıtalarda ihtiyaç duyulan EHA'nın daha yüksek güç seviyesi ile birlikte, değişken hızlı EHA'nın tahrik motoru ve ilgili elektronikleri düşük dinamikler, yüksek termal dağılım, yüksek fiyat vb. İle ilgili sorunlara sahiptir. Bu nedenle, değişken deplasmanlı EHA, bu yüksek güçlü uygulamalar (>30 kW) için yeniden değerlendirilmektedir, çünkü kontrolü pompa değişimini düzenleyen düşük güçlü bir cihaz aracılığıyla gerçekleştirilmektedir.

Değişken deplasmanlı EHA'nın öncelik olarak alınmasını önleyen en büyük endişelerden biri, kendisi de tam bir valf kontrollü hidrolik sistem olan hantal pompa yer değiştirme kontrol ünitesidir. Elektro-değişken deplasmanlı pompa (EVDP), kompakt bir elektrikli deplasman kontrol ünitesi kullanarak bu sorunu çözmek için önerilmiştir. Bu tasarım, önceki zayıflığı belirli bir dereceye kadar çözen değişken deplasmanlı EHA'nın kompaktlığını, verimliliğini vb. Geliştirir. Bu nedenle, yüksek güçlü uygulamalar için değişken deplasmanlı EHA'ların kullanımı, yeni önerilen EVDP kullanılarak kolaylaştırılabilir. Bununla birlikte, EVDP'nin karmaşıklığı, çeşitli yeni disiplinlerden bileşenleri entegre ettiği için geleneksel hidrolik olarak kontrol edilen değişken deplasmanlı pompaya kıyasla önemli ölçüde daha fazladır. Sonuç olarak, EVDP'ye dayalı spesifik araştırma faaliyetleri ortaya çıkmıştır. Araştırma grubumuz EVDP araştırma5'i başlattı ve geliştirmeye devam etti6. Liu, EHA uygulamaları için EVDP'yi geliştirdi ve deneysel testlergerçekleştirdi 7. Bazı hidrolik şirketleri de EVDP ürünleri sunmaktadır. EVDP'nin teknik bileşenleri ile ilgili araştırmalara ek olarak, gerçek başvuru gereksinimlerine cevap vermek için tasarım yöntemi, EVDP'leri kullanma maliyetini daha da azaltarak ve performans potansiyellerini keşfederek EVDP'nin yeterliliğini artırmak için de önemlidir. Bu nedenle, birleştirilmiş disiplinlerini analiz ederek sistem düzeyindeki performansındaki ödünleşimleri optimize etmek için belirli bir EVDP ön tasarım yöntemi gereklidir. Simülasyon tabanlı ön tasarım, mekatronik ürünlerin bu tip multidisipliner kuplajları için ilgi çekicidir8.

Yeni önerilen bir konsept olması nedeniyle EVDP ön tasarımı için belirli bir simülasyon modeli önerilmemiş olsa da, ilgili mekatronik ürünlere çok fazla araştırma yapılmıştır. Ön tasarım9'daki ağırlığı, verimliliği ve kontrol performansını optimize etmek için dinamik bir EHA modeli oluşturulmuştur, ancak ön tasarımda dikkate alınması gereken temel performans endeksleri olan kullanım ömrü, güvenilirlik, termal özellikler vb. Dahil edilmemiştir. Maliyet, verimlilik ve kontrol performansı10'u optimize etmek için başka bir dinamik EHA modeli de kullanılmış ve daha sonra optimize edilmiş EHA11'in termal özelliklerini değerlendirmek için bir termal model geliştirilmiştir, ancak güvenilirlik ve kullanım ömrü dikkate alınmamıştır. Kapsamlı bir elektro-mekanik aktüatör (EMA) ön tasarım yöntemi sunulmuştur12. Bu yöntem için farklı özellikleri analiz edebilen farklı fonksiyonlara sahip özel modeller önerilmiş, güvenilirlik ve ömür boyu modeller de geliştirilmiştir13. Mekanik dayanım, güç kapasitesi, termal performans vb. burada değerlendirilebilir, ancak kontrol performansı söz konusu değildir. Başka bir EMA ön tasarım yöntemi, dinamik bir EMA modeli ve ilgili bileşen boyutlandırma modellerikullandı 14. Maliyet, ağırlık, yorulma ömrü, güç kapasitesi, fiziksel kısıtlamalar vb. simülasyon analizine dahil edildi, ancak güvenilirlik ve kontrol performansı dahil edilmedi. Hidrolik hibrit aktarma organı15'in optimizasyon tasarımı için dinamik bir model önerildi. Güç kapasitesi, verimlilik, kontrol vb. simüle edilebilir, ancak güvenilirlik ve yaşam dikkate alınmadı. EHA tabanlı bir uçuş kontrol çalıştırma sistemini analiz etmek için basit güç iletim denklemlerinin ve ağırlık fonksiyonlarının kullanıldığı modeller önerilmiştir16. Modellerin araç seviyesi ve görev seviyesi analizleri için kullanıldığı göz önüne alındığında, modellerin sınırlı nitelik kapsamı uygundu. EHA'nın önemli bir bileşeni olarak, servo motorlar modelleme ve tasarım konusunda ayrı dikkat çekmiştir ve sonuçlar EHA model geliştirme için de öğreticidir. Termal ağlar, ağırlık modelleri vb. EHA modellemesi17,18,19 için de düşünülebilir. Gözden geçirilen literatür, EVDP ile ilgili ürünlerden elde edilen sonuçlar göz önüne alındığında bile, geliştirilen modellerin ön tasarım için ürünlerin tüm etkili performans özelliklerini analiz etmediğini göstermektedir. Kontrol performansı, termal performans, güvenilirlik ve kullanım ömrü, modellerin yapımında en çok ihmal edilen özelliklerdir. Bu nedenle, bu makale EVDP ön tasarımı için en etkili performans özelliklerini analiz edebilen bir model paketi önermektedir. Model fonksiyonlarını daha iyi göstermek için simülasyon analizi de sunulmaktadır. Bu makale, parametre oluşturmayı geliştirdiği, yaşam boyu modeli, güvenilirlik modelini ve kontrol modelini içerdiği, hesaplama maliyetini optimize ettiği, modeli doğruladığı ve derinlemesine simülasyon analizi yaptığı için önceki bir yayın20'nin bir uzantısıdır.

Değişken deplasmanlı pistonlu bir pompanın geleneksel hidrolik kontrol ünitesi, Şekil 1'de gösterildiği gibi kompaktlığı artırmak ve ısı dağılımını azaltmak için elektrikli bir aktüatör ile değiştirilir. Elektrikli aktüatör bir vidalı mil, bir dişli kutusu ve bir sabit mıknatıslı senkron motordan (PMSM) oluşur. Elektrikli aktüatör, pompa yer değiştirmesini düzenlemek için eğik plakayı bir çubuk üzerinden bağlar. EHA'larda uygulandığında, EVDP eğik plaka dönme konumu, PMSM'yi modüle ederek kapalı döngü olarak kontrol edilir. Elektrikli aktüatör, entegre bir bileşen oluşturmak için karşılıklı bir durumda pistonlu pompa ile entegre edilmiştir. Bu tasarım, elektrikli aktüatörü çalışma sıvısına batırır ve böylece çok alanlı bağlantı etkilerini güçlendirir.

EVDP tipik bir çok alanlı mekatronik ürün olduğundan, ön tasarımı, sistem düzeyindeki performansında ödünleşimleri optimize etmede ve bileşen tasarım gereksinimlerini özetlemede önemli bir rol oynamaktadır. Süreç, simülasyon tabanlı tasarım şeması10,12'ye dayanarak Şekil 2'de gösterilmiştir. Adım 1, öncelikle Şekil 1'de olduğu gibi seçilen EVDP mimarisini analiz eder ve belirtilen performans gereksinimlerine göre tasarım parametrelerini sonuçlandırır. Daha sonra, tasarım görevi genellikle EVDP'nin performans optimizasyonunu keşfetmek için bir optimizasyon problemine dönüştürülür. Bu, tasarım parametrelerini optimizasyon değişkenlerine dönüştürerek ve performans gereksinimlerini hedeflere ve kısıtlamalara dönüştürerek gerçekleştirilir. Tasarım parametrelerinin aktif, güdümlü ve ampirik kategorilere ayrılması gerektiğine dikkat etmek önemlidir. Yalnızca etkin parametreler, bağımsızlık özellikleri nedeniyle optimizasyon değişkenleri olarak kullanılır. Diğer iki kategori, etkin parametrelerden yapılan tahminlerle otomatik olarak oluşturulur. Bu nedenle, Adım 2, güdümlü ve ampirik parametrelerin tahmin modellerini geliştirir. Bu tahmin araçları, optimizasyonun her yinelemesinde ve gerekli tüm simülasyon parametrelerini formüle etmek için Adım 5'te kullanılır. Adım 3, gerekli performansı yansıtan her optimizasyon hedefi veya kısıtlaması için hesaplama modelleri oluşturur. Bu modeller hesaplama açısından verimli olmalıdır; aksi takdirde, optimizasyon hesaplama maliyeti kabul edilemez. Adım 4, genellikle çok amaçlı ve çok disiplinli olan optimizasyon hesaplamasını gerçekleştirir. Ayrıca ön tasarım aşamasındaki parametre belirsizlikleri ile de ilgilenir. Adım 5, tasarlanan EVDP'nin genel bir modelini oluşturur ve EVDP'yi tipik görev döngüleri altında simüle ederek optimizasyon sonuçlarını doğrulamak için kullanır. Bu model, ön tasarım sonuçlarını değerlendirmek için nihai bir araçtır. Bu nedenle, bu model en yüksek sadakate sahip olmalı ve tüm etkili özellikleri sıkı bir bağlantı tarzında içermelidir. Son olarak, ön tasarım performans sonuçları ve sistem düzeyinde boyutlandırma sonuçları elde edilir.

Bu makale, Adım 1'deki parametre analizinin yapılmasını ve Adım 2 ve 5'in tamamlanmasını içeren EVDP'nin sistem modelleme ve simülasyon yöntemine odaklanmaktadır. İlk olarak, tasarım parametreleri EVDP mimarisine ve tasarım gereksinimlerine göre türetilir ve üç alt kategoriye ayrılır. İkincisi, aktif olmayan parametreler için tahmin modelleri, ölçekleme yasalarına, bileşen kataloglarına, ampirik fonksiyonlara vb. Dayanarak geliştirilmiştir. Üçüncü olarak, EVDP'nin genel modeli, multidisipliner bağlantı denklemleri ve ek ömür ve güvenilirlik alt modelleri kullanılarak oluşturulmuştur ve model deneylerle kısmen doğrulanmıştır. Son olarak, önceki boyutlandırma sonuçları, tipik görev döngüleri altında simülasyon analizi gerçekleştirmek için oluşturulmuş modele aktarılır. Sistem seviyesindeki performans, simülasyon sonuçlarına dayanarak çıkarılır. Parametre hassasiyeti ve tasarımın sağlamlığı da değerlendirilir. Sonuç olarak, bu makale EVDP ön tasarımı için özel bir modelleme ve simülasyon yöntemi geliştirmektedir. EVDP'nin EHA'daki uygulama performansı kapsamlı bir şekilde tahmin edilmektedir. Önerilen yöntem, yüksek güçlü uygulamalar için EVDP'ler ve değişken deplasmanlı EHA'lar geliştirmek için pratik bir araç olarak durmaktadır. Yöntem, diğer mekatronik ürün türleri için simülasyon araçları geliştirmek için de kullanılabilir. Bu makaledeki EVDP, elektro-mekanik olarak kontrol edilen değişken deplasmanlı pompaya atıfta bulunmaktadır, ancak elektro-hidrolik olarak kontrol edilen değişken deplasmanlı pompa bu makalenin kapsamı dışındadır.

Protokol

NOT: Matlab ve Simcenter Amesim (bundan böyle sistem simülasyon platformu olarak anılacaktır) bu protokolde kullanılmıştır ve Malzeme Tablosunda listelenmiştir. Ancak önerilen protokol bu iki yazılım uygulamasında uygulama ile sınırlı değildir.

1. EVDP tasarım parametrelerinin seçilmesi ve sınıflandırılması (Şekil 2'deki Adım 1).

- Şekil 1'deki EVDP'nin mimarisini bir pistonlu pompa ünitesine, bir vidalı mile, bir dişli kutusuna, bir PMSM'ye ve bir kontrolöre sökün. EVDP'nin performans gereksinimlerini kontrol edin.

NOT: Özellikle bu makalede, gereksinimler arasında güç kapasitesi, kontrol performansı, termal performans, kullanım ömrü, güvenilirlik, verimlilik ve ağırlık yer almaktadır. - EVDP'nin bileşenlerinin boyut parametrelerini ve özelliklerini özetleyin. Parametreleri ve spesifikasyonları analiz edin ve belirtilen EVDP performans gereklilikleriyle ilgili olanları seçin.

NOT: Seçilen bileşen parametreleri ve spesifikasyonları, Tablo 1'de gösterildiği gibi EVDP ön tasarımındaki tasarım parametreleridir. Tablo 1, Adım 1.3 ile elde edilen parametre sınıflandırma sonuçlarını da içerir. - Tasarım parametrelerini, Tablo 1 20'de listelendiği gibi etkin, güdümlü ve ampirik kategoriler 21 olarak sınıflandırın.

- Her bileşeni en çok temsil eden bağımsız parametreleri veya belirtimleri etkin kategoriye atayın.

- Etkin parametrelerden türetilebilecek parametreleri sürülen kategoriye atayın.

- Ampirik fonksiyonlar kullanılarak hesaplanan diğer parametreleri ampirik kategoriye atayın.

NOT: Termal dirençler, termal ağ modellemesi için parametre grubudur. Her termal yola bir termal direnç atanır. Termal parametrelerin miktarı ve değerleri nihayet termal ağ mimarisi tarafından kararlaştırılır.

2. Yönlendirilen ve ampirik parametrelerin tahmin modellerinin geliştirilmesi (Şekil 2'deki Adım 2).

NOT: Matlab'ı kullanarak güdümlü ve ampirik parametrelerin tahmin modellerini aşağıdaki yöntemlere dayanarak gerçekleştirin. Her güdümlü veya ampirik parametre için ayrı bir komut dosyası oluşturulur.

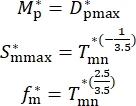

- Ölçekleme yasaları 22,23'ü kullanarak aktif parametrelerden pompa ve motor tahrikli parametreleri tahmin edin.

NOT: Pompa ve motor tahrikli parametreler çoğunlukla geometri veya ağırlıkla ilgilidir ve genellikle ölçekleme yasalarını kullanmak için malzeme ve geometri benzerliklerinin gereksinimini karşılar.- Bir rasgele bileşen parametresi x'in ölçekleme oranını şu şekilde tanımlayın:

(1)

(1)

burada x ilgili parametredir ve xref bir referans bileşenin karşılık gelen parametresidir. Aktif ve tahrikli parametreleri bileşenin karakteristik boyutuyla şu şekilde ilişkilendirin: (2)

(2)

burada Y*, etkin veya güdümlü bir parametrenin ölçekleme oranıdır, l*, bileşenin karakteristik boyutunun ölçekleme oranıdır ve α, ölçeklendirme oranının katsayısıdır. - Belirli bir tahrik parametresinin ilgili Denklemini (2) ve etkin parametreleri birleştirerek bileşenin her bir tahrik parametresini aktif parametreyle ilişkilendirin.

NOT: Bazı örnek sonuçlar 22,23'tür: (3)

(3)

denklemlerin sembollerinin Tablo 1'e atıfta bulunduğu yer. Bu protokolde kullanılan pistonlu pompa ve motorun ayrıntıları için Malzeme Tablosuna bakın.

- Bir rasgele bileşen parametresi x'in ölçekleme oranını şu şekilde tanımlayın:

- Bileşen kataloglarını kullanarak aktif parametrelerden dişli kutusu ve vidalı mil için tahrik edilen parametreleri tahmin edin.

NOT: Dişli kutusunun ve vidalı milin aktif parametreleri ayrık değerlerdir. Aktif parametrelerin sürekli değişimi, mekanizma kısıtlamaları veya yüksek maliyetler nedeniyle mümkün değildir. Bu nedenle, hazır dişli kutuları veya vidalı millerin kullanılması tercih edilir.- Tanımlanan orana ve nominal torka en iyi uyan parametreleri dişli kutusu veri sayfasından çıkararak dişli kutusunun tahrik parametrelerini tahmin edin. Özellikle bu yazıda, Matlab yazılımında dişli kutusu kütüphanesini oluşturmak için dişli kafası (Malzeme Tablosu) kullanılmıştır. Belirtilen dişli kafasının portföy organizasyon yöntemine (Malzeme Tablosu) dayalı olarak dişli kutusunu eşleştirmek için tanımlanan orandan önceki nominal torku kullanın.

- Vidalı mil için tahrik edilen parametreleri, tanımlanan kılavuz ve nominal yüke en iyi uyan vidalı mil veri sayfasından çıkararak tahmin edin. Özellikle bu yazıda Matlab'da vidalı mil kütüphanesinin oluşturulmasında vidalı mil (Malzeme Tablosu) kullanılmıştır. Belirtilen vidalı milin portföy organizasyon yöntemine (Malzeme Tablosu) dayalı olarak vidalı milleri eşleştirmek için tanımlanan kurşundan önceki nominal yükü kullanın.

- Ampirik fonksiyonlara göre pompayı, dişli kutusunu ve vidalı mil verimliliğini tahmin edin.

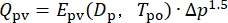

NOT: Verimlilik parametreleri pompanın, dişli kutusunun ve vidalı milin veri sayfaları tarafından sağlanmaz, bu nedenle ampirik fonksiyon tabanlı bir yöntemle tahmin edilir.- Nominal çalışma noktasındaki pompa hacimsel verimliliğinin ve pompa mekanik verimliliğinin sırasıyla 0,95 ve 0,90 olduğunu varsayalım. Bu iki değeri, Denklem (4) ve Denklem (5) 24'te olduğu gibi, nominal çalışma noktasındaki sızıntı ve viskoz sürtünmenin ampirik fonksiyonlarına uyacak şekilde kullanın. Daha sonra ampirik fonksiyonların E pv ve Epm katsayılarını türetin. Sonuç olarak, tam çalışma koşulları altında verimlilik özelliklerini simüle etmek için türetilmiş ampirik fonksiyonları kullanın:

(4)

(4) (5)

(5)

burada Δ p pompa basınç farkı, Tpo pompadaki yağın sıcaklığı, D p anlık pompa yer değiştirmesi ve S p pompa hızıdır.

NOT: Kullanıma hazır pompaların nominal çalışma noktasındaki verimlilik verileri, bu makalede durum böyle olmasa bile, üreticiden elde edilebilir. Ardından, uygunluğu artırmak için varsayılan veriler yerine verimlilik verileri kullanılabilir. Nominal çalışma noktasının altında bulunan türetilmiş katsayılar, anlık çalışma koşullarına (yani, yer değiştirme ve sıcaklık) göre daha da düzenlenir. - Denklem (6)'da olduğu gibi, maksimum yük ve maksimum hız altında viskoz sürtünme fonksiyonuna uymak için dişli kutusunun veya vidalı milin maksimum verimlilik verilerini kullanın. Ardından, viskoz sürtünme katsayısı f'yi türetin. Sonuç olarak, anlık şanzıman veya vidalı mil verimliliğini Denklem (7)'deki gibi modelleyin:

(6)

(6) (7)

(7)

burada Emax, S max ve Fmax, sırasıyla veri sayfasından elde edilen dişli kutusunun veya vidalı milin maksimum verimliliği, maksimum hızı ve maksimum kuvvetidir; E, S ve F, simülasyon sırasında sırasıyla dişli kutusunun veya vidalı milin anlık verimliliği, anlık hızı ve anlık kuvvetidir; ve f, dişli kutusunun veya vidalı milin viskoz sürtünme katsayısıdır.

NOT: Verimlilikle ilgili herhangi bir veri bulunmaması nedeniyle vidalı milin maksimum verimliliğinin 0,90 olduğunu varsayalım. Verimlilikle ilgili veriler kullanılabilir hale geldiğinde vidalı milin verimlilik işlevini güncelleyin.

- Nominal çalışma noktasındaki pompa hacimsel verimliliğinin ve pompa mekanik verimliliğinin sırasıyla 0,95 ve 0,90 olduğunu varsayalım. Bu iki değeri, Denklem (4) ve Denklem (5) 24'te olduğu gibi, nominal çalışma noktasındaki sızıntı ve viskoz sürtünmenin ampirik fonksiyonlarına uyacak şekilde kullanın. Daha sonra ampirik fonksiyonların E pv ve Epm katsayılarını türetin. Sonuç olarak, tam çalışma koşulları altında verimlilik özelliklerini simüle etmek için türetilmiş ampirik fonksiyonları kullanın:

- Termal direnç parametrelerini tahmin edin. Adım 3.3'te geliştirilen termal ağ modeli için termal dirençleri tahmin edin. termodinamik teorisinden ampirik fonksiyonları kullanarak. Isıl dirençleri iki tipte sınıflandırın: cebri konveksiyon ve iletim.

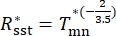

NOT: EVDP kabuğu ile çevre arasındaki termal direnci sabit bir değer olarak tanımlayın. Bunun nedeni, mevcut aşamanın pompanın içindeki termal özellikleri araştırması ve kabuğun ayrıntılı ısı dağılımı performansının gelecekteki termal tasarımın odak noktası olmasıdır.- Ölçekleme yasası23'e dayanan Denklem (8)'i kullanarak katı parçalar arasındaki termal iletim direncini tahmin edin:

(8)

(8)

burada Rsst , iki katı parça arasındaki termal dirençtir ve Tmn , servo motorun nominal torkudur.

NOT: Denklem (8), termal ağ modelindeki tek katı-katı temas olduğu için yalnızca sargı-kabuk termal iletiminin termal direncini tahmin etmek için kullanılır. - Denklem (9)25,26 kullanarak katı bir parça ile akışkan bir parça arasındaki cebri konveksiyonun termal direncini tahmin edin:

(9)

(9)

burada Rsft , katı bir parça ile bir akışkan parça arasındaki termal dirençtir; λf , akışkanın ısıl iletkenliğidir; La , ısı değişiminin karakteristik uzunluğudur; CRe ve m , Reynolds sayısı Re'ye bağlı olarak katsayılardır; Pr , Prandtl numarasıdır; ve At ısı değişim alanıdır.

NOT: La ve diğer yapısal boyutlar ölçekleme yasalarına göre tahmin edilir ve ısı değişim alanındaki akışkan hızı, pompa akışının simülasyon sonuçlarından anında hesaplanır.

- Ölçekleme yasası23'e dayanan Denklem (8)'i kullanarak katı parçalar arasındaki termal iletim direncini tahmin edin:

3. Sistem simülasyon modelinin oluşturulması (Şekil 2'deki Adım 5).

NOT: EVDP'nin tam performansını inceleyebilecek multidisipliner bir bağlantı modeli oluşturun. Model mimarisi Şekil 3'te gösterilmiştir ve model, Matlab ve sistem simülasyon platformuna dayalı ortak simülasyon ortamında gerçekleştirilmiştir. İlk olarak, her bileşenin veya disiplinin bireysel topaklanmış modelini oluşturun. Ardından, bileşen/disiplin modellerini Şekil 3'e göre birleştirin.

- Matlab'da EVDP'nin ağırlık modelini oluşturun.

- Adım 2'deki ağırlık tahmin modellerinden elde edilen her bir bileşenin ağırlıklarını toplayarak EVDP'nin ağırlığını hesaplayın.

- Sistem simülasyon platformunda EVDP'nin dinamik topaklanmış parametre modellemesini yapın.

- Servo motorun elektro-manyetik-hareket modelini, mekanik şanzımanın hareket modelini, pistonlu pompa ünitesinin hidrolik hareket modelini ve daha önce açıklandığı gibi eğik plakanın yük tork modelini oluşturun20.

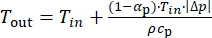

- Sistem kayıplarını Denklem (10)'daki gibi modelleyin:

(10)

(10)

QmCu'nun servo motorun bakır kaybı olduğu; Qmr, servo motorun rotor kaybıdır; Qpv ve Qpm, sırasıyla pompanın hacimsel kaybı ve mekanik kaybıdır; Qg, şanzıman kaybıdır; Qs, vidalı mil kaybıdır; im servo motor akımıdır; Sm, servo motor hızıdır; Δp, pompa basınç farkıdır; Tpo, pompadaki yağın sıcaklığıdır; Dp pompa deplasmanıdır; Sp pompa hızıdır; fg, dişli kutusunun viskoz sürtünme katsayısıdır; S s, şanzıman giriş hızıdır; ve Ts, vidalı milin torkudur. - Akışkan özelliklerini Denklem (11)'deki gibi modelleyin. Akışkan veri sayfasını Denklem (11)'e sığdırarak katsayıları tanımlayın:

(11)

(11)

burada ρ f ve ρf0 sırasıyla anlık ve referans yoğunluğudur; C p ve Cp0, sırasıyla anlık ve referans özgül ısıdır; μf ve μf0, sırasıyla anlık ve referans mutlak viskozitedir; λ f ve λf0 sırasıyla anlık ve referans termal iletkenliktir; pi, ith akışkan düğümünün anlık basıncıdır; Ti, ith akışkan düğümünün anlık sıcaklığıdır; p 0 ve T0, akışkan özelliklerinin referans basıncı ve sıcaklığıdır; ve a m,n, b m,n, c m,n ve d m,n katsayılardır. - Akışkan hacimlerinin basınç dinamiklerini Denklem (12)27,28'deki gibi modelleyin. Deliği Denklem (4)'teki gibi modelleyin:

(12)

(12)

burada p , sıvı hacminin basıncıdır; B , sıvı kütle modülüdür; ρ akışkan yoğunluğudur; V , sıvı hacmidir; ve sırasıyla sıvı hacminin gelen ve

ve sırasıyla sıvı hacminin gelen ve  giden kütle akış hızıdır; αp , akışkanın hacimsel genleşme katsayısıdır; ve T , sıvı hacminin sıcaklığıdır.

giden kütle akış hızıdır; αp , akışkanın hacimsel genleşme katsayısıdır; ve T , sıvı hacminin sıcaklığıdır. - Kontrolörü, Şekil 4 6'da olduğu gibi üçlü döngülü PID kontrolörü kullanarak modelleyin. Simülasyon modeli ve diğer simülasyon parametreleri hazır olduğunda birkaç simülasyon denemesi ile kontrol parametrelerini ayarlayın. Kazanç değerlerini kademeli olarak artırarak kontrol parametrelerini iç döngüden dış döngüye ayarlayın.

- Tahrik hızı kaynağı ile pompanın rotoru arasına döner bir yay ve amortisör modeli ekleyin. Giriş hızı ile vidalı milin yük kütlesi arasına lineer bir yay ve damper modeli ekleyin.

NOT: Bu adım, pistonlu pompa ünitesi modelinde ve vidalı mil modelinde denklem nedenselliğini sağlar. Yay sertliğini ve damper değerini, bu iki bloğun etkilerini göz ardı edilebilecek şekilde yönlendirebilecek sabit değerlere ayarlayın.

- Sistem simülasyon platformunda EVDP'nin termal modellemesini yapın.

- EVDP20 için bir termal ağ ayarlayın. Qpv hariç, Denklem (10)'daki termal yükü karşılık gelen termal düğümlere ekleyin.

- Katı-katı ısı değişimi ve katı-akışkan ısı değişimi için termal dirençleri, Adım 2.4'teki parametre fonksiyonlarını kullanarak modelleyin. Akışkan-akışkan düğümlerinin ısı değişimini, dış entalpi akış hızlarını değiştirerek modelleyin (Adım 3.3.4'e bakınız.) 29.

NOT: Ölçekleme yasalarına dayalı olarak Denklem (9)'daki parametrelerin elde edilmesi için bir referans termal değişim yapısı ve EVDP'nin boyutları gereklidir. Kullanılan EVDP termal değişim yapısı Şekil 5'te gösterilmiştir. - Katı termal düğümlerin sıcaklık dinamiklerini Denklem (13)'teki gibi modelleyin:

(13)

(13)

burada , m ve cp sırasıyla katı düğümün ısı akış hızı, kütlesi ve özgül ısısıdır.

, m ve cp sırasıyla katı düğümün ısı akış hızı, kütlesi ve özgül ısısıdır. - Akışkan hacimlerinin sıcaklık dinamiklerini Denklem (14)27,28'deki gibi modelleyin:

(14)

(14)

burada p, m, c p ve αp, sırasıyla sıvı düğümünün basınç, kütle, özgül ısı ve hacimsel genleşme katsayısıdır; V ve h, sırasıyla sıvı düğümünün hacimleri ve entalpisi; ve hin, sırasıyla kütle akış hızı ve gelen akışın entalpisi;

ve hin, sırasıyla kütle akış hızı ve gelen akışın entalpisi;  ısı değişim oranıdır; ve Ws, sıvı düğümünün şaft çalışmasıdır.

ısı değişim oranıdır; ve Ws, sıvı düğümünün şaft çalışmasıdır. - Deliklerin sıcaklık dinamiklerini Denklem (15)'teki gibi modelleyin. Bu aynı zamanda Qpv'nin ısı yükü etkilerini de belirler. Delikleri, gelen entalpiyi doğrudan giden entalpiye aktaran ideal bir entalpi transfer düğümü olarak modelleyin.

(15)

(15)

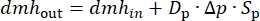

burada αp, ρ ve cp , sırasıyla akışkanın hacimsel genleşme katsayısı, yoğunluğu ve özgül ısısıdır. - Pompa içindeki entalpi transferlerini Denklem (16)'daki gibi modelleyin:

(16)

(16)

burada dmh çıkışı ve dmhgirişi sırasıyla giden ve gelen entalpi akış hızıdır; ve D p,Δp ve Sp sırasıyla pompanın yer değiştirmesi, basınç farkı ve hızıdır.

- Kullanım ömrü ve güvenilirlik modellemesi için, vidalı mil ve pistonlu pompa ünitesini kullanım ömrü ve güvenilirlik açısından kritik bileşenler olarak ayarlayın. Bu iki bileşenin değerlendirilen ömrü/güvenilirliğinin daha küçük değerini EVDP kullanım ömrü/güvenilirlik performansı olarak kullanın. Matlab betiklerini kullanarak modelleri gerçekleştirin.

- Vidalı milin yorulma ömrünü kullanım ömrü olarak kullanın. Pistonlu pompa ünitesinin aşınma ömrünü kullanım ömrü olarak kullanın. Bilyalı vidalı ve pistonlu pompa ünitesinin ömrünü Denklem (17) ve Denklem (18)13,30'daki gibi modelleyin:

(17)

(17) (18)

(18)

burada F amp i ve F ortalama i, yağmur akışı sayımı kullanılarak bilyalı vidanın yük simülasyonu sonuçlarından türetilen bilyalı vidanın yük kuvveti genliği ve ortalama yüküdür; Fmax, vidalı milin izin verilen maksimum yük kuvvetidir; Δp ortalama i, yağmur akışı sayımı kullanılarak pompanın yük basıncı simülasyon sonuçlarından türetilen pompanın ortalama yük basıncıdır; Sp pompa hızıdır; m, sayılan farklı döngülerin miktarıdır; ni, ith döngüsünün miktarıdır; Ni, bileşen ömrünün tükenebileceği ith döngüsünün miktarıdır; Tcyc, m döngülerinin tanımlandığı görev döngüsü süresidir; ve p, α ve β deneysel sabitlerdir.

NOT: N i, ilişkili yük gerilimini, belirli bir bileşenin maksimum yük verileri ve nominal yük ömrü verileri kullanılarak oluşturulan doğrusal log-log S-N eğrisine sığdırılarak elde edilir. Günlük günlüğü S-N eğrisi, daha fazla yaşam boyu veri kullanılabilir olduğunda geliştirilebilir.

belirli bir bileşenin maksimum yük verileri ve nominal yük ömrü verileri kullanılarak oluşturulan doğrusal log-log S-N eğrisine sığdırılarak elde edilir. Günlük günlüğü S-N eğrisi, daha fazla yaşam boyu veri kullanılabilir olduğunda geliştirilebilir. - Vidalı milin güvenilirliğini ve ömrüne karşılık gelen pompanın 0,90 olduğunu varsayalım. Güvenilirliği 50.000'inci çalışma saatinde hesaplanan şekilde tanımlayın. Bilyalı vidalı ve pistonlu pompa ünitesi güvenilirliğini Denklem (19)13'teki gibi modelleyin:

(19)

(19)

burada Rref, referans ömründeki referans güvenilirliğidir L h,10 ve Lh,10 spesifikasyonu, güvenilirliği değerlendirmek için belirtilen çalışma süresidir.

- Vidalı milin yorulma ömrünü kullanım ömrü olarak kullanın. Pistonlu pompa ünitesinin aşınma ömrünü kullanım ömrü olarak kullanın. Bilyalı vidalı ve pistonlu pompa ünitesinin ömrünü Denklem (17) ve Denklem (18)13,30'daki gibi modelleyin:

- Modeli birleştirin.

- Her düğüm için model bloğunu oluşturmak üzere Şekil 3'teki her düğümün gerekli tüm denklemlerini (Adım 3.1-3.4'ten tanıtılan) bir araya getirin. Her düğümün giriş ve çıkış değişkenlerini sonuçlandırın.

NOT: Örnek olarak teorik pistonlu pompa düğümünü ele alalım; beş denklem içerir: mekanik kayıpları dikkate alan tahrik torku, sızıntı dikkate alınmadan çıkış akışı (sızıntı, delikler tarafından ayrı ayrı modellenir), yer değiştirme kontrol hareketine göre yer değiştirme değişimi, entalpi taşınması ve eğik plaka tarafından üretilen yük torku. Türetilmiş girişler sürüş hızı, iki porttaki basınç ve sıcaklık ve eğik plaka yer değiştirmesidir. Türetilmiş çıkışlar mil açısı, tahrik milinin yük torku, çıkış akışı, çıkış entalpisi ve swashplate tarafından üretilen yük torkudur. - Genel EVDP modelinin giriş ve çıkışlarını tanımlayın ve tüm düğümlerin nedensellik analizini gerçekleştirin. Tüm düğümlerin nedensel olarak bağlandığından emin olmak için gerektiğinde fazladan düğümler ekleyin. Ardından, Şekil 3'te olduğu gibi EVDP'nin genel modelini oluşturmak için tüm düğümleri bağlayın.

NOT: Genel model nedenselliğinin uyumluluğunu sağlamak için Şekil 3'teki üç akışkan yolu düğümü ve iki iç bağlantı noktası düğümü eklenmiştir. Delikler olarak modellenmişlerdir (Denklem [4]).

- Her düğüm için model bloğunu oluşturmak üzere Şekil 3'teki her düğümün gerekli tüm denklemlerini (Adım 3.1-3.4'ten tanıtılan) bir araya getirin. Her düğümün giriş ve çıkış değişkenlerini sonuçlandırın.

4. Kısmi model doğrulaması (Şekil 2'deki Adım 5).

NOT: Adım 3'teki modelleme yöntemini doğrulamak için bir EVDP prototipi ve test donanımı kullanın. Bu yazıda 4. adım (model doğrulama) gerçekleştirilmiştir çünkü EVDP yeni geliştirilmiş ve modeller yeni önerilmiştir. Bu makalede kullanılan EVDP prototipi, Adım 5'te simüle edilene kıyasla küçültülmüştür. Küçültülmüş prototipe dayanarak doğrulanan modeller, aynı EVDP türünü diğer boyutlarda simüle etmek için uygun kabul edilir. Aynı EVDP türünün ön tasarımı sırasında gelecekteki modelleme ve simülasyon görevleri için, Adım 4 atlanabilir.

- Deney düzeneği yapın.

- Şekil 1'deki şemalara göre bir EVDP prototipi oluşturun. Mevcut bileşenleri, pistonlu pompa ünitesi, dişli kutusu, vidalı mil ve servo motor gibi EVDP'nin alt bileşenlerini oluşturacak şekilde uyarlayın.

NOT: Bu makalede prototipi oluşturmak için 7,4 mL/devir deplasmanına sahip 7 pistonlu bir pompa kullanılmıştır. Eğik plakanın maksimum eğimi 18 ° idi. Nominal hız 7000 devir / dak ve nominal basınç 21 MPa idi. Bilyalı vida kablosu 1.59 x 10-3 m ve şanzıman oranı 2.47 idi. EVDP prototipi Şekil 6'da gösterilmiştir. - EVDP'yi, Şekil 7'de gösterildiği gibi bir yükleme parçası ve bir kontrol parçası31'den oluşan bir test donanımına kurun. Üç EVDP portunu yükleme parçasının hidrolik devresine bağlayın. EVDP elektrik kablolarını kontrol kısmına bağlayın.

- Şekil 1'deki şemalara göre bir EVDP prototipi oluşturun. Mevcut bileşenleri, pistonlu pompa ünitesi, dişli kutusu, vidalı mil ve servo motor gibi EVDP'nin alt bileşenlerini oluşturacak şekilde uyarlayın.

- Prototip testi yapın.

- Paneldeki başlat düğmesine basarak yardımcı hidrolik gücü (9) çalıştırın.

- Kullanıcı arabirimini kullanarak yer değiştirme komutunun metin kutusunda EVDP'nin yer değiştirmesini 2,5° olarak ayarlayın. Mod valfine (10) enerji verin ve paneli kullanarak yük kontrol valflerini (12) 3,5 MPa yük basıncına ayarlayın. EVDP'nin çıkış akışını panelden okuyun ve kaydedin.

- EVDP deplasmanını sırasıyla -18°, -15°, -12°, -10°, -8°, -5°, -2,5°, 2,5°, 5°, 8°, 10°, 12°, 15° ve 18° olarak ayarlayın. EVDP'nin her çıkış akışını, Şekil 8A'da gösterildiği gibi, her bir set deplasmanının altına kaydedin.

- EVDP deplasmanını 2,5 ° 'ye ayarlayın ve yük basıncını sırasıyla yaklaşık 3,3 MPa, 5 MPa, 8 MPa, 10 MPa, 13 MPa, 15 MPa, 17 MPa, 18 MPa, 19 MPa, 20 MPa ve 21 MPa olarak ayarlayın. EVDP'nin çıkış akışını her basınç altında kaydedin. EVDP deplasmanını sırasıyla 5°, 8° ve 18° olarak ayarlayın ve her yeni deplasman için 2,5° deplasman testinin basınç ayarını tekrarlayın. EVDP çıkış akışını, Şekil 8B'de gösterildiği gibi her test noktasının altına kaydedin.

- Paneldeki düğmeye basarak mod valfini (10) devre dışı bırakın. UI'nin metin kutusundaki süpürme frekansı yer değiştirme komutunu (2,5° genlikte 0,02 Hz'den 20,5 Hz'e kadar) EVDP'ye ayarlayın. EVDP yer değiştirme yanıtını kaydedin ve Şekil 9A'da gösterildiği gibi büyüklüğünü ve faz özelliklerini türetin.

- Deneysel sonuçları analiz edin.

- EVDP prototipinin aktif parametrelerini Adım 3'te yerleşik modele ayarlayın. Model, gerekli diğer simülasyon parametrelerini otomatik olarak oluşturur. Ortam sıcaklığını ve ilk EVDP sıcaklığını 40 °C'ye ayarlayın. Simülasyon modelini Adım 4.2'deki EVDP prototip testinde olduğu gibi aynı koşullar altında çalıştırın ve simülasyon sonuçlarını kaydedin.

- Her koşul grubunun deneysel sonuçlarını ve simülasyon sonuçlarını, Şekil 8 ve Şekil 9'da gösterildiği gibi aynı şekilde çizin.

NOT: Maksimum akış simülasyonu hatası (2,2 L/dak), tam EVDP akışının %4,35'i olan 2,5° deplasmanda meydana geldi. Frekans karakteristiklerinin simülasyon sonuçları, 10 Hz komutları altındaki deneysel sonuçlarla iyi bir tutarlılık sağlamış ve 10 Hz komutlarına göre daha yüksek hatalar göstermiştir. Simülasyon doğruluğu tatmin ediciydi.

NOT: Şekil 9A'daki 10 Hz komutlarının üzerindeki frekans karakteristiği simülasyonunun daha yüksek hataları, önerilen model paketinin parametre oluşturma araçlarından kaynaklanmıştır. Simülasyon sonuçları, Şekil 9B'de gösterildiği gibi gerçek prototip parametreleri kullanılırken iyi bir doğruluk elde etti. Parametre oluşturma araçları hatalara neden oldu, çünkü parametreleri tahmin etmek için kullanılan referans bileşenleri prototipin bileşenleriyle aynı seride değildi (EVDP prototipi için şirket içi bileşenler kullanıldı). Bu nedenle, seçilen bileşenler referans bileşenlerle aynı seride olduğunda simülasyon hataları bir endişe kaynağı değildir, ancak parametre belirsizlikleri Adım 5'te de ele alınmıştır.

5. Simülasyon analizi (Şekil 2'deki Adım 5).

NOT: Şekil 2'deki Adım 3 ve 4 (optimizasyon tasarımı) gerçekleştirilerek daha önce elde edilen EVDP tasarım seçeneğinin simülasyon analizini gerçekleştirin. Simülasyon işlemini Şekil 10'da gösterildiği gibi parçalayın.

- Aktif parametreleri ve simülasyon ayarlarını yapın.

- EVDP nominal hızının 7000 rpm, EVDP nominal basıncının 28 MPa, maksimum EVDP deplasmanının 12.3 mL / devir, servo motor nominal voltajının 28 VDC, servo motor nominal torkunun 0.386 Nm, şanzımanın atlandığı ilk simülasyon için EVDP'nin önceden elde edilmiş bir dizi aktif parametresini kullanın, vidalı mil nominal kuvveti 5460 N'dir ve bilyalı vida kablosu 0.005 m'dir.

- GJB1177-1991 15# havacılık hidrolik sıvısını simülasyonda çalışma sıvısı olarak kullanın. Ortamı 70 °C kritik bir sıcaklığa ayarlayın. EVDP kabuğu ile çevre arasındaki ısı değişim katsayısı 20 W/m 2/K'da sabittir.

- Görev döngüsünü20 olarak ayarlayın. EVDP dönüş akışını ve besleme akışını EVDP'nin girişine toplamak için akışkan bir ısı emici ekleyin.

NOT: Isı emici, gerçek uygulamadaki aşağı akış bileşenlerini taklit eder. Çevre ile 50 W/m2 /K ısı değişim katsayısını koruyan 5m2 ısı değişim alanına sahip 10 L sıvı içerir. Akışkan ısı emicinin güçlü ısı dağılımı, EVDP çıkış gücünün tümü yük kontrol valfi tarafından ısıya dönüştürüldüğü için tüm EVDP çıkış gücünü dağıtmak için kullanılır. - Tasarım parametrelerini, duyarlılık analizini gerçekleştirmek için tasarım alanını kapsayan aralıklara ayarlayın. Bu makalede örneklendirilmiş parametre olarak dişli kutusu oranını kullanın. Şanzıman oranı için sürekli değişen değerler kullanmanın etkilerini araştırmak için şanzıman oranı aralığını 1-3,5 olarak ayarlayın.

NOT: Şanzıman oranının aralığı, alt sınır olarak son seri numarası ve üst sınır olarak sonraki seri numarası kullanılarak ayarlanmıştır. Bu şekilde, dişli kutusu oranının sürekli değişen değerlerinin kullanılmasının etkileri analiz edilebilir. Oran 1 (şanzıman kullanılmayan) optimize edilmiş şanzıman oranı olduğundan, son seri şanzıman oranı mevcut değildi. Bu çalışmada aralığın alt sınırı 1 olmalıdır. Oran 3.5'in tekrar simüle edilmesine gerek yoktu, çünkü önceki optimizasyon tasarımındaki 1 oranıyla zaten karşılaştırıldı ve atıldı. Sonunda, duyarlılık analizi için 2 ve 3 oranları seçildi. Adil bir karşılaştırma sağlamak için yeni şanzıman oranı tanımlandıktan sonra diğer bileşenleri karşılaştırılabilir EVDP yer değiştirme kontrol performansına göre boyutlandırın32. - Belirsizlik analizini gerçekleştirmek için tasarım parametrelerini toleranslarını kapsayan aralıklara ayarlayın. Bu yazıda örneklenen parametreler olarak servo motor tork sabitini ve servo motorun atalet momentini kullanın. EVDP frekans özellikleri33 üzerindeki tahmin hatası etkilerini kontrol etmek için servo motor tork sabitinin aralığını ve servo motorun atalet momentini tahmini değerlerinin% 1 - 20'si ve% 1 +% 20'si olarak ayarlayın.

- Simülasyonu çalıştırın.

- Adım 3'te önerilen dinamik modeli ve termal modeli (sistem simülasyon platformunda uygulanan) Adım 5.1.2'ye göre ayarlayın. Yağ özellik dosyasını içe aktarmak üzere basit sıvı karakteristik verileri için TFFD3-1 > Parametre Modu > dosya adına tıklayın. Ortam sıcaklığını 70 °C'ye ayarlamak için Parametre Modu > THGCV0-1 / THGCV0-2 > Akışkanın Sıcaklığı'na tıklayın. Ortam sıcaklığını (20 W/m 2/K) / (50 W/m 2/K) olarak ayarlamak için THGCV0-1/THGCV0-2 > Parametre Modu'na > Konvektif Isı Değişim Katsayısı'na tıklayın.

- Adım 5.1.1'deki etkin parametreleri girin. Adım 2'de önerilen parametre tahmin modellerine (Matlab kullanılarak uygulanan). Tablo 2'de gösterildiği gibi gerekli tüm simülasyon parametrelerini oluşturmak üzere komut dosyasını çalıştırmak için EDITÖR > Çalıştır'a tıklayın.

NOT: Kontrol parametreleri Adım 3.2.5'te gösterildiği gibi elde edilmiştir. otomatik olarak oluşturulmak yerine. - Ağırlığı hesaplamak ve dinamik ve termal modelleri simülasyon parametreleriyle etkinleştirmek için komut dosyasını çalıştırmak üzere Matlab'da Çalıştır'ı > EDİTÖR'e tıklayın. Simülasyon sonuçları bu komut dosyası tarafından otomatik olarak elde edilir.

- Kaydedilen simülasyon sonuçlarından EVDP ömrünü ve güvenilirlik performansını hesaplamak için komut dosyasını çalıştırmak üzere Matlab'da EDITÖR > Çalıştır'a tıklayın.

- Simülasyon sonuçlarını kontrol etmek için sistem simülasyon platformunda Simülasyon Modu'na tıklayın. Bu zaman alanı simülasyon sonuçlarından diğer EVDP performans sonuçlarını türetin (örneğin, eğik plaka kontrol doğruluğu ve bant genişliği, EVDP çalışma sıcaklığı, EVDP verimliliği ve EVDP güç seviyesi).

- Adım 5.1.4'te belirtilen simülasyon parametrelerini ayarlamak için sistem simülasyon platformunda Parametre Modu'na tıklayın. ve 5.1.5. Dinamik ve termal modelleri etkinleştirmek üzere komut dosyasını çalıştırmak için EDITOR'> Matlab'da Çalıştır'a tıklayın. Hassasiyet ve belirsizlik analizlerinin simülasyon sonuçlarını kontrol etmek için sistem simülasyon platformunda Simülasyon Modu'na tıklayın.

Sonuçlar

Bu bölümde, Adım 1'in bir parçasını oluşturan tüm protokol adımlarının, Adım 2'nin tamamının ve EVDP ön tasarım yönteminin Adım 5'inin tümünün gerçekleştirilmesinden elde edilen sonuçlar Şekil 2'de sunulmaktadır. Protokoldeki giriş bilgileri, Şekil 1'deki EVDP şemalarını, Şekil 2'nin 4. Adımındaki EVDP'nin optimize edilmiş aktif parametrelerini (Adım 5.1.1'de açıklığa kavuşturulmuştur.) ve EVDP tasarım gereklilikleriyle...

Tartışmalar

EVDP'nin kavramı ve diğer teknik bileşenleri, EVDP'nin uygulanabilirliğini ve avantajlarını gösteren önceki yayınlarda 6,31 olarak sunulmuştur. EVDP'nin kendisini incelemek yerine, bu makale gelecekteki gerçek uygulama ihtiyaçları ile ilgili tasarım yöntemini incelemeye devam etti. Hassas performans ödünleşimleri ve optimizasyonu gerektiren bu tür yüksek derecede entegre ve çok disiplinli bağlantı ürünü için özel bir tasarım yöntemi ...

Açıklamalar

Yazarların açıklayacak hiçbir şeyleri yoktur.

Teşekkürler

Yazarlar, Pekin Hassas Mekatronik ve Kontrol Enstitüsü'nü bu araştırmayı desteklediği için kabul ediyor.

Malzemeler

| Name | Company | Catalog Number | Comments |

| Ball screw | NSK | PSS | |

| EVDP prototype | Beijing Institute of Precision Mechatronics and Controls | customized | 7.4 mL/rev, 7000 rpm, 21 Mpa |

| EVDP testrig | Beijing Institute of Precision Mechatronics and Controls | customized | Refer to Figure 7, can be adapted upon individual needs. Including Power PMAC controller, ELMO Whistle Driver, etc. |

| Gearhead | Maxon | GP | |

| Matlab | Mathworks | R2020a | |

| Permannet magnet synchronous motor | Maxon | 393023 | |

| Piston pump | Bosch Rexroth | A10VZO | |

| Simcenter Amesim | Siemens | 2021.1 | system simulation platform |

Referanslar

- Ketelsen, S., Padovani, D., Andersen, T. O., Ebbesen, M. K., Schmidt, L. Classification and review of pump-controlled differential cylinder drives. Energies. 12 (7), 1293 (2019).

- Alle, N., Hiremath, S., Makaram, S., Subramaniam, K., Talukdar, A. Review on electro hydrostatic actuator for flight control. International Journal of Fluid Power. 17 (2), 125-145 (2016).

- Garrison, M., Steffan, S. Two-fault tolerant electric actuation systems for space applications. 42nd AIAA/ASME/SAE/ASEE Joint Propulsion Conference & Exhibit. , (2006).

- Smith, S., Irving, J. Electro hydrostatic actuators for control of undersea vehicles. Joint Undersea Warfare Technology Fall Conference. , (2006).

- Gao, B., Fu, Y., Pei, Z., Ma, J. Research on dual-variable integrated electro-hydrostatic actuator. Chinese Journal of Aeronautics. 19 (1), 77-82 (2006).

- Yan, X., Yu, L., Pan, J., Fu, J., Fu, Y. Control dynamic performance analysis of a novel integrated electro mechanical hydrostatic actuator. The Proceedings of the 2018 Asia-Pacific International Symposium on Aerospace Technology (APISAT 2018). APISAT 2018. Lecture Notes in Electrical Engineering. 459, 2563-2573 (2018).

- Liu, E. . The researches of state space modeling method and dynamic properties for double variable electro-hydraulic servo control system. , (2015).

- Jean-Charles, M. Best practices for model-based and simulation-aided engineering of power transmission and motion control systems. Chinese Journal of Aeronautics. 32 (1), 186-199 (2019).

- Xue, L., Wu, S., Xu, Y., Ma, D. A simulation-based multiobjective optimization design method for pump-driven electro-hydrostatic actuators. Processes. 7, 274 (2019).

- Andersson, J., Krus, P., Nilsson, K. Optimization as a support for selection and design of aircraft actuation systems. 7th AIAA/USAF/NASA/ISSMO Symposium on Multidisciplinary Analysis and Optimization. , 4887 (1998).

- Andersson, J., Krus, P., Nilsson, K., Storck, K. Modelling and simulation of heat generation in electro-hydrostatic actuation systems. Proceedings of the JFPS international symposium on fluid power. The Japan Fluid Power System Society. 314, 537-542 (1999).

- Budinger, M., Reysset, A., Halabi, T. E., Vasiliu, C., Mare, J. C. Optimal preliminary design of electromechanical actuators. Proceedings of the Institution of Mechanical Engineers, Part G: Journal of Aerospace Engineering. 228 (9), 1598-1616 (2014).

- Liscouët, J., Budinger, M., Mare, J. C. Design for reliability of electromechanical actuators. 5th International Conference on Recent Advances in Aerospace Actuation Systems and Components. , 174-182 (2010).

- Arriola, D., et al. A model-based method to assist the architecture selection and preliminary design of flight control electro-mechanical actuators. 7th International Conference on Recent Advances in Aerospace Actuation Systems and Components. , 166-174 (2016).

- Baer, K., Ericson, L., Krus, P. Framework for simulation-based simultaneous system optimization for a series hydraulic hybrid vehicle. International Journal of Fluid Power. , (2018).

- Hong, G., Wei, T., Ding, X., Duan, C. Multi-objective optimal design of electro-hydrostatic actuator driving motors for low temperature rise and high power weight ratio. Energies. 11 (5), 1173 (2018).

- Sun, X., et al. Multiobjective and multiphysics design optimization of a switched reluctance motor for electric vehicle applications. IEEE Transactions on Energy Conversion. 36 (4), 3294-3304 (2021).

- Gerada, D., et al. Holistic electrical machine optimization for system integration. IEEE 3rd International Future Energy Electronics Conference and ECCE Asia (IFEEC 2017-ECCE Asia). IEEE. , 980-985 (2017).

- Golovanov, D., Papini, L., Gerada, D., Xu, Z., Gerada, C. Multidomain optimization of high-power-density PM electrical machines for system architecture selection. IEEE Transactions on Industrial Electronics. 65 (7), 5302-5312 (2017).

- Han, X., et al. Multidisciplinary model for preliminary design of electro-mechanical servo pump. Scandinavian International Conference on Fluid Power. , 362-374 (2019).

- Liscouët, J., Budinger, M., Maré, J. C., Orieux, S. Modelling approach for the simulation-based preliminary design of power transmissions. Mechanism and Machine Theory. 46 (3), 276-289 (2011).

- Negoita, G. C., Mare, J. C., Budinger, M., Vasiliu, N. Scaling-laws based hydraulic pumps parameter estimation. UPB Scientific Bulletin, Series D: Mechanical Engineering. 74 (2), 199-208 (2012).

- Marc, B., Jonathan, L., Fabien, H., Maré, J. C. Estimation models for the preliminary design of electromechanical actuators. Proceedings of the Institution of Mechanical Engineers, Part G: Journal of Aerospace Engineering. 226 (3), 243-259 (2012).

- Kauranne, H. O. J., Kajaste, J. T., Ellman, A. U., Pietola, M. Applicability of pump models for varying operational conditions. ASME International Mechanical Engineering Congress. , 45-54 (2008).

- Bergman, T. L., Incropera, F. P., DeWitt, D. P., Lavine, A. S. . Fundamentals of Heat and Mass Transfer. , (2011).

- Whitaker, S. Forced convection heat transfer correlations for flow in pipes, past flat plates, single cylinders, single spheres, and for flow in packed beds and tube bundles. AIChE Journal. 18 (2), 361-371 (1972).

- Li, C., Jiao, Z. Calculation method for thermal-hydraulic system simulation. Journal of Heat Transfer. 130 (8), 1-5 (2008).

- Li, C., Jiao, Z. Thermal-hydraulic modeling and simulation of piston pump. Chinese Journal of Aeronautics. 19 (4), 354-358 (2006).

- Andersson, J., Krus, P., Nilsson, K. Modelling and simulation of heat generation in electro-hydrostatic actuation systems. Proceedings of the JFPS International Symposium on Fluid Power. 1999 (4), 537-542 (1999).

- Pawlus, W., Hansen, M. R., Choux, M., Hovland, G. Mitigation of fatigue damage and vibration severity of electric drivetrains by systematic selection of motion profiles. IEEE/ASME Transactions on Mechatronics. 21 (6), 2870-2880 (2016).

- Hu, B., Fu, J., Fu, Y., Zhang, P. Measurement system design for a novel aerospace electrically actuator. Proceedings of 2021 Chinese Intelligent Systems Conference. , 612-620 (2022).

- De Giorgi, F., Budinger, M., Hazyuk, I., Reysset, A., Sanchez, F. Reusable surrogate models for the preliminary design of aircraft application systems. AIAA Journal. 59 (7), 1-13 (2021).

- Kreitz, T., Arriola, D., Thielecke, F. Virtual performance evaluation for electro-mechanical actuators considering parameter uncertainties. 6th International Conference on Recent Advances in Aerospace Actuation Systems and Components. 2014, 136-142 (2014).

- Sanchez, F., Budinger, M., Hazyuk, I. Dimensional analysis and surrogate models for the thermal modeling of multiphysics systems. Applied Thermal Engineering. 110, 758-771 (2017).

Yeniden Basımlar ve İzinler

Bu JoVE makalesinin metnini veya resimlerini yeniden kullanma izni talebi

Izin talebiThis article has been published

Video Coming Soon

JoVE Hakkında

Telif Hakkı © 2020 MyJove Corporation. Tüm hakları saklıdır