È necessario avere un abbonamento a JoVE per visualizzare questo. Accedi o inizia la tua prova gratuita.

Method Article

Un metodo di modellazione e simulazione per la progettazione preliminare di una pompa volumetricamente variabile

In questo articolo

Riepilogo

Un modello di simulazione che supporta specificamente la progettazione preliminare di una pompa a cilindrata elettrovariabile (EVDP) viene sviluppato e parzialmente verificato dagli esperimenti. Le prestazioni di controllo, la durata, l'affidabilità, ecc., Possono essere valutate utilizzando il modello proposto, che copre i principali requisiti prestazionali nell'ambito del compito di progettazione preliminare EVDP.

Abstract

Gli attuatori elettroidrostatici (EHA) sono stati considerevolmente studiati nel mondo accademico e le loro applicazioni in vari campi industriali si stanno espandendo. L'EHA a velocità variabile ha ora assunto la priorità sull'EHA a cilindrata variabile, ma il suo motore di guida e l'elettronica associata incontrano problemi quando applicati in applicazioni ad alta potenza: bassa dinamica, elevata dissipazione termica, prezzo elevato, ecc. Pertanto, è stato preso in considerazione un EHA a cilindrata variabile dotato di una pompa a cilindrata elettrovariabile (EVDP). L'EVDP stesso è un sistema meccatronico che integra una pompa a pistone, una vite a ricircolo di sfere, un riduttore e un motore sincrono a magneti permanenti (PMSM). Di conseguenza, l'EVDP deve essere studiato per garantire le sue prestazioni a livello di sistema quando applicato in un EHA. Oltre alla precedente ricerca sui parametri tecnici dell'EVDP, è necessario un metodo di progettazione dedicato per ridurre ulteriormente il costo di utilizzo dell'EVDP ed esplorare il suo potenziale prestazionale. Qui, viene selezionato un metodo di progettazione preliminare EVDP basato sulla simulazione per la progettazione di un EVDP da 37 kW. In primo luogo, un modello multidisciplinare precedentemente proposto dell'EVDP viene esteso migliorando la generazione dei parametri, compresa la durata dell'EVDP, l'affidabilità, i modelli di controllo, ecc. In secondo luogo, il modello proposto viene parzialmente verificato utilizzando un prototipo ridimensionato. In terzo luogo, l'EVDP è simulato a livello di sistema, supportato dal modello proposto. Le prestazioni EVDP vengono valutate in base ai requisiti di progettazione specificati. La temperatura, la larghezza di banda e la precisione, l'affidabilità e la durata, ecc., Sono tutti previsti per l'EVDP. I risultati della simulazione dimostrano l'applicabilità dell'EVDP nell'EHA a spostamento variabile. Il metodo di modellazione e simulazione proposto può essere utilizzato per valutare diverse prestazioni EVDP e rispondere ai requisiti generali di progettazione. Il metodo può anche supportare la risoluzione delle sfide di progettazione preliminare in termini di informazioni limitate e robustezza. Pertanto, il metodo proposto è appropriato per la realizzazione del metodo di progettazione preliminare EVDP basato sulla simulazione.

Introduzione

Gli attuatori elettroidrostatici (EHA) stanno ricevendo un crescente interesse per applicazioni come presse industriali, grandi macchine mobili, manipolatori di gru e controllo primario degli aeromobili grazie alla loro combinazione dei vantaggi di attuatori elettrici e attuatori idraulici1. Si possono identificare due tipi fondamentali di EHA: EHA a velocità variabile e EHA a cilindrata variabile2. Attualmente, l'EHA a velocità variabile è più popolare dell'EHA a cilindrata variabile grazie alla sua maggiore efficienza e semplicità. Tuttavia, insieme al livello di potenza più elevato dell'EHA, che è necessario nei veicoli pesanti, come i veicoli di lancio pesanti3 e i sottomarini4, il motore di guida e l'elettronica associata dell'EHA a velocità variabile hanno problemi legati a bassa dinamica, elevata dissipazione termica, prezzo elevato, ecc. Pertanto, l'EHA a cilindrata variabile viene riconsiderato per queste applicazioni ad alta potenza (>30 kW), poiché il suo controllo è realizzato tramite un dispositivo a bassa potenza che regola lo spostamento della pompa.

Una delle principali preoccupazioni che impedisce che l'EHA a cilindrata variabile venga presa come priorità è la sua ingombrante unità di controllo della cilindrata della pompa, che a sua volta è un sistema idraulico completo controllato da valvole. La pompa a cilindrata elettrovariabile (EVDP) è stata proposta per affrontare questo problema utilizzando un'unità di controllo della cilindrata elettrica compatta. Questo design migliora la compattezza, l'efficienza, ecc., dell'EHA a cilindrata variabile, che risolve in una certa misura la debolezza precedente. Pertanto, l'uso di EHA a cilindrata variabile per applicazioni ad alta potenza può essere facilitato utilizzando l'EVDP appena proposto. Tuttavia, la complessità dell'EVDP è significativamente maggiore rispetto alla pompa a cilindrata variabile convenzionale controllata idraulicamente in quanto integra componenti di diverse nuove discipline. Di conseguenza, sono emerse specifiche attività di ricerca basate su EVDP. Il nostro gruppo di ricerca ha avviato la ricerca EVDP5 e ha continuato a svilupparla6. Liu ha sviluppato l'EVDP per applicazioni EHA e ha eseguito test sperimentali7. Alcune aziende idrauliche forniscono anche prodotti EVDP. Oltre alla ricerca relativa ai componenti tecnici dell'EVDP, il metodo di progettazione per rispondere ai reali requisiti applicativi è anche significativo per migliorare la competenza dell'EVDP riducendo ulteriormente il costo dell'utilizzo degli EVDP ed esplorando il loro potenziale prestazionale. Pertanto, è necessario uno specifico metodo di progettazione preliminare EVDP per ottimizzare i compromessi nelle prestazioni a livello di sistema analizzando le discipline accoppiate. La progettazione preliminare basata sulla simulazione è di interesse per questo tipo di accoppiamento multidisciplinare di prodotti meccatronici8.

Sebbene non siano stati proposti modelli di simulazione specifici per la progettazione preliminare EVDP a causa del fatto che si tratta di un concetto appena proposto, molte ricerche sono state investite in prodotti meccatronici correlati. Un modello EHA dinamico è stato costruito per ottimizzare il peso, l'efficienza e le prestazioni di controllo nel progetto preliminare9, ma la durata, l'affidabilità, le caratteristiche termiche, ecc., Non sono stati coinvolti, che sono indici di prestazione essenziali che dovrebbero essere considerati nella progettazione preliminare. Un altro modello EHA dinamico è stato utilizzato anche per ottimizzare i costi, l'efficienza e le prestazioni di controllo10, e successivamente è stato sviluppato un modello termico per valutare le caratteristiche termiche dell'EHA11 ottimizzato, ma l'affidabilità e la durata non sono state considerate. È stato presentato un metodo di progettazione preliminare completo dell'attuatore elettromeccanico (EMA)12. Per questo metodo sono stati proposti modelli specifici con diverse funzioni in grado di analizzare caratteristiche diverse e sono stati sviluppati anche modelli di affidabilità e durata13. La resistenza meccanica, la capacità di potenza, le prestazioni termiche, ecc., Con la presente si poteva valutare, ma le prestazioni di controllo non erano coinvolte. Un altro metodo di progettazione preliminare EMA utilizzava un modello EMA dinamico e i modelli di dimensionamento dei componenti associati14. Il costo, il peso, la durata a fatica, la capacità di potenza, i vincoli fisici, ecc., Sono stati coinvolti nell'analisi di simulazione, ma l'affidabilità e le prestazioni di controllo non sono state incluse. È stato proposto un modello dinamico per la progettazione di ottimizzazione di una trasmissione ibrida idraulica15. La capacità di potenza, l'efficienza, il controllo, ecc., Potevano essere simulati, ma l'affidabilità e la durata non sono state considerate. Sono stati proposti modelli per l'analisi di un sistema di attuazione del controllo di volo basato su EHA, all'interno del quale sono state utilizzate semplici equazioni di trasmissione della potenza e funzioni di peso16. Considerando che i modelli sono stati utilizzati per analisi a livello di veicolo e di missione, la limitata copertura degli attributi dei modelli era appropriata. Come componente principale dell'EHA, i servomotori hanno attirato un'attenzione separata per quanto riguarda la modellazione e la progettazione, e i risultati sono anche istruttivi per lo sviluppo del modello EHA. Reti termiche, modelli di peso, ecc., Possono anche essere considerati per la modellazione EHA 17,18,19. La letteratura rivista indica che, anche considerando i risultati dei prodotti relativi all'EVDP, i modelli sviluppati non analizzano tutti gli attributi prestazionali influenti dei prodotti per la progettazione preliminare. Le prestazioni di controllo, le prestazioni termiche, l'affidabilità e la durata sono gli attributi che sono stati più trascurati nella costruzione dei modelli. Pertanto, questo documento propone un pacchetto di modelli in grado di analizzare tutti gli attributi prestazionali più influenti per il progetto preliminare EVDP. Viene inoltre presentata l'analisi di simulazione per illustrare meglio le funzioni del modello. Questo documento è un'estensione di una precedente pubblicazione20, in quanto migliora la generazione dei parametri, coinvolge il modello di durata, il modello di affidabilità e il modello di controllo, ottimizza il costo di calcolo, convalida il modello e conduce analisi di simulazione approfondite, ecc.

La centralina idraulica convenzionale di una pompa a pistoni a cilindrata variabile viene sostituita con un attuatore elettrico per migliorare la compattezza e ridurre la dissipazione del calore, come mostrato nella Figura 1. L'attuatore elettrico è costituito da una vite a ricircolo di sfere, un riduttore e un motore sincrono a magneti permanenti (PMSM). L'attuatore elettrico collega la piastra di lavaggio tramite una barra per regolare lo spostamento della pompa. Quando applicato in EHA, la posizione rotazionale della piastra di lavaggio EVDP è controllata a circuito chiuso modulando il PMSM. L'attuatore elettrico è integrato con la pompa a pistone in un caso comune per formare un componente integrale. Questo design immerge l'attuatore elettrico nel fluido di lavoro e rafforza gli effetti di accoppiamento multi-dominio.

Poiché l'EVDP è un tipico prodotto meccatronico multi-dominio, la sua progettazione preliminare svolge un ruolo essenziale nell'ottimizzazione dei compromessi nelle prestazioni a livello di sistema e nella definizione dei requisiti di progettazione dei componenti. Il processo è illustrato nella Figura 2 basata sullo schema di progettazione basato sulla simulazione10,12. Il passaggio 1 analizza innanzitutto l'architettura EVDP selezionata, come nella Figura 1, e conclude i parametri di progettazione in base ai requisiti di prestazione specificati. Quindi, l'attività di progettazione viene solitamente trasformata in un problema di ottimizzazione per esplorare l'ottimizzazione delle prestazioni dell'EVDP. Ciò viene effettuato convertendo i parametri di progettazione in variabili di ottimizzazione e convertendo i requisiti di prestazione in obiettivi e vincoli. Vale la pena notare che i parametri di progettazione devono essere classificati in categorie attive, guidate ed empiriche. Solo i parametri attivi vengono utilizzati come variabili di ottimizzazione a causa delle loro caratteristiche di indipendenza. Le altre due categorie sono generate automaticamente dalla stima dai parametri attivi. Pertanto, la Fase 2 sviluppa i modelli di stima dei parametri guidati ed empirici. Questi strumenti di stima vengono utilizzati in ogni iterazione dell'ottimizzazione, nonché nel passaggio 5 per la formulazione di tutti i parametri di simulazione richiesti. Il passaggio 3 crea i modelli di calcolo per ogni obiettivo o vincolo di ottimizzazione, che riflette le prestazioni richieste. Questi modelli dovrebbero essere computazionalmente efficienti; in caso contrario, il costo di calcolo dell'ottimizzazione sarebbe inaccettabile. La fase 4 esegue il calcolo dell'ottimizzazione, che di solito è multi-obiettivo e multidisciplinare. Si occupa anche delle incertezze dei parametri nella fase di progettazione preliminare. La fase 5 costruisce un modello complessivo dell'EVDP progettato e lo utilizza per convalidare i risultati dell'ottimizzazione simulando l'EVDP in cicli di lavoro tipici. Questo modello è lo strumento definitivo per valutare i risultati preliminari del progetto. Pertanto, questo modello dovrebbe avere la massima fedeltà e coinvolgere tutte le caratteristiche influenti in uno stile di accoppiamento stretto. Infine, si ottengono i risultati preliminari delle prestazioni di progettazione e i risultati del dimensionamento a livello di sistema.

Questo documento si concentra sul metodo di modellazione e simulazione del sistema dell'EVDP, che prevede la conduzione dell'analisi dei parametri nella fase 1 e il completamento dei passaggi 2 e 5. In primo luogo, i parametri di progettazione sono derivati in base all'architettura EVDP e ai requisiti di progettazione e sono classificati in tre sottocategorie. In secondo luogo, i modelli di stima per i parametri non attivi sono sviluppati sulla base di leggi di scala, cataloghi di componenti, funzioni empiriche, ecc. In terzo luogo, il modello complessivo dell'EVDP è costruito utilizzando equazioni di accoppiamento multidisciplinari e sottomodelli aggiuntivi di durata e affidabilità, e il modello è parzialmente verificato da esperimenti. Infine, i risultati del dimensionamento precedente vengono importati nel modello costruito per eseguire analisi di simulazione in cicli di lavoro tipici. Le prestazioni a livello di sistema vengono dedotte in base ai risultati della simulazione. Vengono inoltre valutate la sensibilità dei parametri e la robustezza del progetto. Di conseguenza, questo documento sviluppa un metodo di modellazione e simulazione specifico per la progettazione preliminare EVDP. Le prestazioni dell'EVDP per l'applicazione nell'EHA sono previste in modo completo. Il metodo proposto si pone come uno strumento pratico per lo sviluppo di EVDP e EHA a cilindrata variabile per applicazioni ad alta potenza. Il metodo può anche essere indicato per lo sviluppo di strumenti di simulazione per altri tipi di prodotti meccatronici. L'EVDP in questo documento si riferisce alla pompa a cilindrata variabile controllata elettromeccanicamente, ma la pompa a cilindrata variabile controllata elettroidraulicamente è fuori dallo scopo di questo documento.

Protocollo

NOTA: Matlab e Simcenter Amesim (di seguito denominata piattaforma di simulazione del sistema) sono stati utilizzati in questo protocollo e sono elencati nella Tabella dei materiali. Tuttavia, il protocollo proposto non si limita all'implementazione in queste due applicazioni software.

1. Selezione e classificazione dei parametri di progettazione EVDP (Fase 1 nella Figura 2).

- Smontare l'architettura dell'EVDP nella Figura 1 in un'unità pompa a pistone, una vite a ricircolo di sfere, un riduttore, un PMSM e un controller. Controllare i requisiti prestazionali dell'EVDP.

NOTA: in particolare in questo documento, i requisiti includevano capacità di potenza, prestazioni di controllo, prestazioni termiche, durata, affidabilità, efficienza e peso. - Riassumere i parametri di dimensione e le specifiche dei componenti dell'EVDP. Analizzare i parametri e le specifiche e selezionare quelli relativi ai requisiti di prestazione EVDP specificati.

NOTA: i parametri e le specifiche dei componenti selezionati sono i parametri di progettazione nel progetto preliminare EVDP, come illustrato nella Tabella 1. La Tabella 1 include anche i risultati della classificazione dei parametri ottenuti tramite il Passaggio 1.3. - Classificare i parametri di progettazione in categorie attive, guidate ed empiriche21, come elencato nella Tabella 120.

- Assegnare alla categoria attiva i parametri o le specifiche indipendenti più rappresentativi di ciascun componente.

- Assegnate i parametri che possono essere derivati dai parametri attivi alla categoria guidata.

- Assegnare gli altri parametri calcolati utilizzando funzioni empiriche alla categoria empirica.

NOTA: le resistenze termiche sono il gruppo di parametri per la modellazione della rete termica. Ad ogni percorso termico viene assegnata una resistenza termica. La quantità e i valori dei parametri termici sono infine decisi dall'architettura della rete termica.

2. Sviluppo dei modelli di stima dei parametri guidati ed empirici (Step 2 in Figura 2).

NOTA: Eseguire i modelli di stima dei parametri guidati ed empirici utilizzando Matlab in base ai seguenti metodi. Viene creato un singolo script per ogni parametro guidato o empirico.

- Stimare i parametri azionati dalla pompa e dal motore dai parametri attivi utilizzando le leggi di ridimensionamento22,23.

NOTA: i parametri azionati da pompa e motore sono per lo più legati alla geometria o al peso, che di solito soddisfano i requisiti di somiglianze di materiali e geometria per l'utilizzo delle leggi di ridimensionamento.- Definire il rapporto di ridimensionamento di un parametro x di componente arbitrario come:

(1)

(1)

dove x è il parametro interessato e xref è il parametro corrispondente di un componente di riferimento. Correlare i parametri attivi e guidati alla quota caratteristica del componente come: (2)

(2)

dove Y* è il rapporto di scala di un parametro attivo o guidato, l* è il rapporto di scala della dimensione caratteristica del componente e α è il coefficiente del rapporto di scala. - Correlare ogni parametro guidato del componente al parametro attivo combinando la rispettiva equazione (2) del parametro guidato specifico e i parametri attivi.

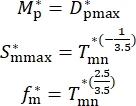

NOTA: alcuni risultati esemplificativi sono 22,23: (3)

(3)

dove i simboli delle equazioni si riferiscono alla Tabella 1. Fare riferimento alla Tabella dei materiali per i dettagli della pompa a pistone e del motore utilizzati in questo protocollo.

- Definire il rapporto di ridimensionamento di un parametro x di componente arbitrario come:

- Stimare i parametri guidati per il riduttore e la vite a ricircolo di sfere dai parametri attivi utilizzando i cataloghi dei componenti.

NOTA: i parametri attivi del riduttore e della vite a ricircolo di sfere sono valori discreti. La variazione continua dei parametri attivi non è possibile a causa di vincoli di meccanismo o costi elevati. Pertanto, è preferibile utilizzare riduttori o viti a ricircolo di sfere.- Stimare i parametri guidati del cambio estraendo dalla scheda tecnica del cambio i parametri che meglio corrispondono al rapporto definito e alla coppia nominale. In particolare in questo documento, il riduttore (Table of Materials) è stato utilizzato per costruire la libreria di riduttori nel software Matlab. Utilizzare la coppia nominale prima del rapporto definito per abbinare il riduttore in base al metodo di organizzazione del portafoglio del riduttore specificato (Tabella dei materiali).

- Stimare i parametri guidati per la vite a ricircolo di sfere estraendo dal foglio dati della vite a ricircolo di sfere che meglio corrispondono al piombo definito e al carico nominale. In particolare in questo documento, la vite a ricircolazione di sfere (Table of Materials) è stata utilizzata per costruire la libreria di viti a ricircolazione di sfere in Matlab. Utilizzare il carico nominale prima del cavo definito per abbinare la vite a ricircolo di sfere in base al metodo di organizzazione del portafoglio della vite a ricircolazione di sfere specificata (Tabella dei materiali).

- Stimare l'efficienza della pompa, del riduttore e della vite a ricircolo di sfere in base a funzioni empiriche.

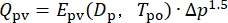

NOTA: i parametri di efficienza non sono forniti dalle schede tecniche della pompa, del riduttore e della vite a ricircolo di sfere, quindi sono stimati con un metodo empirico basato sulla funzione.- Supponiamo che l'efficienza volumetrica della pompa e l'efficienza meccanica della pompa nel punto di lavoro nominale siano rispettivamente 0,95 e 0,90. Usa questi due valori per adattare le funzioni empiriche della perdita e dell'attrito viscoso nel punto di lavoro nominale, come nell'equazione (4) e nell'equazione (5) 24. Quindi derivare i coefficienti, Epv ed Epm delle funzioni empiriche. Di conseguenza, utilizzare le funzioni empiriche derivate per simulare le caratteristiche di efficienza in condizioni di lavoro complete:

(4)

(4) (5)

(5)

dove Δp è la differenza di pressione della pompa, Tpo è la temperatura dell'olio nella pompa, Dp è lo spostamento istantaneo della pompa e Sp è la velocità della pompa.

NOTA: i dati di efficienza al punto di funzionamento nominale delle pompe standard possono essere ottenuti dal produttore, anche se non era il caso in questo documento. Quindi, i dati di efficienza possono essere utilizzati al posto dei dati presunti per migliorare la fedeltà. I coefficienti derivati, che sono al di sotto del punto di lavoro nominale, sono ulteriormente regolati in base alle condizioni di lavoro istantanee (cioè lo spostamento e la temperatura). - Utilizzare i dati di massima efficienza del riduttore o della vite a ricircolo di sfere per adattare la funzione di attrito viscoso sotto carico massimo e velocità massima, come nell'equazione (6). Quindi, derivare il coefficiente di attrito viscoso f. Di conseguenza, modella l'efficienza istantanea del cambio o della vite a ricircolo di sfere come nell'equazione (7):

(6)

(6) (7)

(7)

dove Emax, Smax e Fmax sono rispettivamente l'efficienza massima, la velocità massima e la forza massima del riduttore o della vite a ricircolazione di sfere ottenuta dalla scheda tecnica; E, S e F sono rispettivamente l'efficienza istantanea, la velocità istantanea e la forza istantanea del cambio o della vite a ricircolazione di sfere durante la simulazione; e f è il coefficiente di attrito viscoso del cambio o della vite a ricircolo di sfere.

NOTA: Si supponga che l'efficienza massima della vite a ricircolo di sfere sia 0,90 a causa dell'assenza di dati relativi all'efficienza. Aggiornare la funzione di efficienza della vite a ricircolazione di sfere una volta che i dati relativi all'efficienza diventano disponibili.

- Supponiamo che l'efficienza volumetrica della pompa e l'efficienza meccanica della pompa nel punto di lavoro nominale siano rispettivamente 0,95 e 0,90. Usa questi due valori per adattare le funzioni empiriche della perdita e dell'attrito viscoso nel punto di lavoro nominale, come nell'equazione (4) e nell'equazione (5) 24. Quindi derivare i coefficienti, Epv ed Epm delle funzioni empiriche. Di conseguenza, utilizzare le funzioni empiriche derivate per simulare le caratteristiche di efficienza in condizioni di lavoro complete:

- Stimare i parametri di resistenza termica. Stimare le resistenze termiche per il modello di rete termica sviluppato nella fase 3.3. utilizzando le funzioni empiriche della teoria della termodinamica. Classificare le resistenze termiche in due tipi: convezione forzata e conduzione.

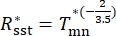

NOTA: Definire la resistenza termica tra il guscio EVDP e l'ambiente come valore costante. Questo perché lo stadio attuale indaga le caratteristiche termiche all'interno della pompa, mentre le prestazioni dettagliate di dissipazione del calore del guscio sono al centro della futura progettazione termica.- Stimare la resistenza di conduzione termica tra le parti solide usando l'equazione (8), che si basa sulla legge di scala23:

(8)

(8)

dove Rsst è la resistenza termica tra due parti solide e Tmn è la coppia nominale del servomotore.

NOTA: L'equazione (8) viene utilizzata solo per stimare la resistenza termica della conduzione termica del guscio di avvolgimento in quanto è l'unico contatto solido-solido nel modello di rete termica. - Stimare la resistenza termica della convezione forzata tra una parte solida e una parte fluida usando l'equazione (9)25,26:

(9)

(9)

dove Rsft è la resistenza termica tra una parte solida e una parte fluida; λf è la conduttività termica del fluido; La è la lunghezza caratteristica dello scambio termico; CRe e m sono coefficienti che dipendono dal numero di Reynolds Re; Pr è il numero di Prandtl; e At è l'area di scambio termico.

NOTA: La e altre dimensioni strutturali sono stimate in base alle leggi di scala e la velocità del fluido attraverso l'area di scambio termico viene calcolata istantaneamente dai risultati della simulazione del flusso della pompa.

- Stimare la resistenza di conduzione termica tra le parti solide usando l'equazione (8), che si basa sulla legge di scala23:

3. Creazione del modello di simulazione del sistema (Passaggio 5 nella Figura 2).

NOTA: Costruire un modello di accoppiamento multidisciplinare dell'EVDP in grado di esaminarne tutte le prestazioni. L'architettura del modello è mostrata nella Figura 3 e il modello viene eseguito nell'ambiente di co-simulazione basato su Matlab e sulla piattaforma di simulazione del sistema. In primo luogo, costruire il modello individuale raggruppato di ciascun componente o disciplina. Quindi, assemblare i modelli di componente/disciplina in base alla Figura 3.

- Costruisci il modello di peso dell'EVDP in Matlab.

- Calcola il peso dell'EVDP sommando i pesi di ciascun componente, che sono ottenuti dai modelli di stima del peso nella fase 2.

- Eseguire la modellazione dinamica dei parametri raggruppati dell'EVDP nella piattaforma di simulazione del sistema.

- Costruire il modello di movimento elettromagnetico del servomotore, il modello di movimento della trasmissione meccanica, il modello di movimento idraulico dell'unità di pompaggio a pistone e il modello di coppia di carico della piastra di lavaggio, come precedentemente descritto20.

- Modella le perdite di sistema come nell'equazione (10):

(10)

(10)

dove QmCu è la perdita di rame del servomotore; Qmr è la perdita del rotore del servomotore; Qpv e Qpm sono rispettivamente la perdita volumetrica e la perdita meccanica della pompa; Qg è la perdita del cambio; Qs è la perdita della vite a ricircolo di sfere; im è la corrente del servomotore; Sm è la velocità del servomotore; Δp è la differenza di pressione della pompa; Tpo è la temperatura dell'olio nella pompa; Dp è lo spostamento della pompa; Sp è la velocità della pompa; fg è il coefficiente di attrito viscoso del cambio; Ss è la velocità di ingresso del cambio; e Ts è la coppia della vite a ricircolo di sfere. - Modellare le proprietà del fluido come nell'equazione (11). Identificare i coefficienti adattando la scheda tecnica del fluido all'equazione (11):

(11)

(11)

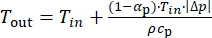

dove ρf e ρf0 sono rispettivamente la densità istantanea e di riferimento; Cp e Cp0 sono rispettivamente il calore specifico istantaneo e di riferimento; μf e μf0 sono rispettivamente la viscosità assoluta istantanea e di riferimento; λf e λf0 sono rispettivamente la conduttività termica istantanea e di riferimento; pi è la pressione istantanea dell'i-esimo nodo fluido; Ti è la temperatura istantanea dell'i-esimo nodo fluido; p0 e T0 sono la pressione e la temperatura di riferimento delle proprietà del fluido; e am,n, bm,n, cm,n e dm,n sono i coefficienti. - Modellare la dinamica della pressione dei volumi del fluido come nell'equazione (12)27,28. Modella l'orifizio come nell'equazione (4):

(12)

(12)

dove p è la pressione del volume del fluido; B è il modulo di massa fluido; ρ è la densità del fluido; V è il volume del fluido; e

e  sono rispettivamente la portata massica in entrata e in uscita del volume del fluido; αp è il coefficiente di espansione volumetrica del fluido; e T è la temperatura del volume del fluido.

sono rispettivamente la portata massica in entrata e in uscita del volume del fluido; αp è il coefficiente di espansione volumetrica del fluido; e T è la temperatura del volume del fluido. - Modellare il controller utilizzando un controller PID a triplo loop, come nella Figura 46. Ottimizzare i parametri di controllo attraverso diverse prove di simulazione quando il modello di simulazione e altri parametri di simulazione sono pronti. Regolare i parametri di controllo dal loop interno al loop esterno aumentando gradualmente i valori di guadagno.

- Aggiungere un modello di molla rotante e ammortizzatore tra la sorgente di velocità di guida e il rotore della pompa. Aggiungete un modello lineare di molla e smorzatore tra la velocità di ingresso e la massa di carico della vite a ricircolo di sfere.

NOTA: questo passaggio consente la causalità dell'equazione nel modello dell'unità pompa a pistone e nel modello di vite a ricircolo di sfere. Impostare la rigidità della molla e la valutazione dello smorzatore su valori costanti che possono guidare gli effetti di questi due blocchi ignorabili.

- Condurre la modellazione termica dell'EVDP nella piattaforma di simulazione del sistema.

- Impostare una rete termica per l'EVDP20. Aggiungere il carico termico nell'equazione (10), ad eccezione di Qpv, ai nodi termici corrispondenti.

- Modellare le resistenze termiche per lo scambio termico solido-solido e lo scambio termico solido-fluido utilizzando le funzioni dei parametri nel passaggio 2.4. Modellare lo scambio termico dei nodi fluido-fluido attraverso lo scambio delle loro portate di entalpia esterna (fare riferimento al punto 3.3.4). 29.

NOTA: una struttura di scambio termico di riferimento e le dimensioni dell'EVDP sono necessarie per ottenere i parametri nell'equazione (9) in base alle leggi di scala. La struttura di scambio termico EVDP utilizzata è illustrata nella Figura 5. - Modella la dinamica della temperatura dei nodi termici solidi come nell'equazione (13):

(13)

(13)

dove , m e cp sono rispettivamente la portata termica, la massa e il calore specifico del nodo solido.

, m e cp sono rispettivamente la portata termica, la massa e il calore specifico del nodo solido. - Modellare la dinamica della temperatura dei volumi del fluido come nell'equazione (14)27,28:

(14)

(14)

dove p, m, cp e αp sono rispettivamente la pressione, la massa, il calore specifico e il coefficiente di espansione volumetrica del nodo fluido; V e h sono rispettivamente i volumi e l'entalpia del nodo fluido; e hin sono rispettivamente la portata di massa e l'entalpia del flusso in entrata;

e hin sono rispettivamente la portata di massa e l'entalpia del flusso in entrata;  è il tasso di scambio del calore; e Ws è il lavoro dell'albero del nodo fluido.

è il tasso di scambio del calore; e Ws è il lavoro dell'albero del nodo fluido. - Modellare la dinamica della temperatura degli orifizi come nell'equazione (15). Questo determina anche gli effetti del carico termico di Qpv. Modellare gli orifizi come un nodo di trasferimento di entalpia ideale, che trasferisce l'entalpia in entrata direttamente all'entalpia in uscita.

(15)

(15)

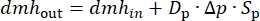

dove αp, ρ e cp sono rispettivamente il coefficiente di espansione volumetrica, la densità e il calore specifico del fluido. - Modellare i trasferimenti di entalpia all'interno della pompa come nell'equazione (16):

(16)

(16)

dove dmhout e dmhin sono rispettivamente la portata di entalpia in uscita e in entrata; e Dp, Δp e Sp sono rispettivamente lo spostamento, la differenza di pressione e la velocità della pompa.

- Per la modellazione a vita e affidabilità, impostare la vite a ricircolazione di sfere e l'unità pompa a pistone come componenti critici per la durata e l'affidabilità. Utilizzare il valore inferiore della durata/affidabilità valutata di questi due componenti come prestazioni di durata/affidabilità EVDP. Esegui i modelli utilizzando gli script Matlab.

- Utilizzare la durata a fatica della vite a ricircolo di sfere come durata. Utilizzare la durata di usura dell'unità pompa a pistone come durata. Modellare la durata della vite a ricircolazione di sfere e dell'unità pompa a pistone come nell'equazione (17) e nell'equazione (18) 13,30:

(17)

(17) (18)

(18)

dove Fampi e Fsignificano i sono l'ampiezza della forza di carico e il carico medio della vite a ricircolo di sfere derivati dai risultati della simulazione del carico della vite a ricircolo di sfere utilizzando il conteggio del flusso di pioggia; Fmax è la forza di carico massima consentita della vite a ricircolo di sfere; Δpmediai è la pressione di carico media della pompa derivata dai risultati della simulazione della pressione di carico della pompa utilizzando il conteggio del flusso di pioggia; Sp è la velocità della pompa; m è la quantità dei diversi cicli che vengono contati; ni è la quantità dell'i-esimo ciclo; Ni è la quantità di i-esimo ciclo che può esaurire la vita del componente; Tcyc è la durata del ciclo di lavoro, da cui vengono identificati i cicli m; e p, α e β sono le costanti sperimentali.

NOTA: Ni si ottiene adattando la sua sollecitazione di carico associata, , alla curva lineare log-log S-N, che viene stabilita utilizzando i dati di carico massimo e i dati di durata nominale del componente specifico. La curva S-N log-log può essere migliorata quando diventano disponibili più dati di durata.

, alla curva lineare log-log S-N, che viene stabilita utilizzando i dati di carico massimo e i dati di durata nominale del componente specifico. La curva S-N log-log può essere migliorata quando diventano disponibili più dati di durata. - Si supponga che l'affidabilità della vite a ricircolazione di sfere e della pompa corrispondente alla sua durata sia 0,90. Definire l'affidabilità calcolata alla 50.000a ora lavorativa. Modellare l'affidabilità della vite a ricircolazione di sfere e dell'unità pompa a pistone come nell'equazione (19)13:

(19)

(19)

dove Rref è l'affidabilità di riferimento alla specifica Lh,10 e Lh,10 della durata di riferimento è il tempo di lavoro specificato per valutare l'affidabilità.

- Utilizzare la durata a fatica della vite a ricircolo di sfere come durata. Utilizzare la durata di usura dell'unità pompa a pistone come durata. Modellare la durata della vite a ricircolazione di sfere e dell'unità pompa a pistone come nell'equazione (17) e nell'equazione (18) 13,30:

- Assemblate il modello.

- Posizionare tutte le equazioni necessarie (introdotte dai passaggi 3.1-3.4) di ciascun nodo nella Figura 3 insieme per formare il blocco del modello per ciascun nodo. Concludi le variabili di input e output di ciascun nodo.

NOTA: Prendi il nodo teorico della pompa a pistone come esempio; coinvolge cinque equazioni: la coppia motrice considerando le perdite meccaniche, il flusso di uscita senza considerare la perdita (la perdita è modellata separatamente dagli orifizi), la variazione di spostamento in base al movimento di controllo dello spostamento, il trasporto di entalpia e la coppia di carico prodotta dalla piastra di lavaggio. Gli input derivati sono la velocità di guida, la pressione e la temperatura alle due porte e lo spostamento dello swashplate. Le uscite derivate sono l'angolo dell'albero, la coppia di carico dell'albero motore, il flusso di uscita, l'entalpia di uscita e la coppia di carico prodotta dalla piastra di lavaggio. - Definire gli input e gli output del modello EVDP complessivo ed eseguire l'analisi di causalità di tutti i nodi. Aggiungere nodi aggiuntivi quando necessario per garantire che tutti i nodi siano collegati in modo causale. Quindi, collegare tutti i nodi per formare il modello complessivo dell'EVDP, come nella Figura 3.

NOTA: i tre nodi del percorso fluido e i due nodi della porta interna nella Figura 3 sono stati aggiunti per garantire la compatibilità della causalità complessiva del modello. Sono modellati come orifizi (Equazione [4]).

- Posizionare tutte le equazioni necessarie (introdotte dai passaggi 3.1-3.4) di ciascun nodo nella Figura 3 insieme per formare il blocco del modello per ciascun nodo. Concludi le variabili di input e output di ciascun nodo.

4. Verifica parziale del modello (Passaggio 5 nella Figura 2).

NOTA: utilizzare un prototipo EVDP e il relativo banco di prova per verificare il metodo di modellazione nel passaggio 3. La fase 4 (verifica del modello) è stata eseguita in questo documento perché l'EVDP è stato sviluppato di recente e i modelli sono stati recentemente proposti. Il prototipo EVDP utilizzato in questo documento è stato ridimensionato rispetto a quello simulato nella fase 5. I modelli validati in base al prototipo ridimensionato sono considerati applicabili per simulare lo stesso tipo di EVDP in altre dimensioni. Per le future attività di modellazione e simulazione durante la progettazione preliminare dello stesso tipo di EVDP, la fase 4 può essere omessa.

- Condurre una configurazione sperimentale.

- Creare un prototipo EVDP in base agli schemi nella Figura 1. Adattare i componenti esistenti per formare i sottocomponenti dell'EVDP, come l'unità di pompaggio a pistone, il riduttore, la vite a ricircolazione di sfere e il servomotore.

NOTA: una pompa a 7 pistoncini con una cilindrata di 7,4 ml / giro è stata utilizzata per costruire il prototipo in questo documento. L'inclinazione massima della piastra era di 18°. La velocità nominale era di 7000 giri/min e la pressione nominale era di 21 MPa. Il cavo della vite a ricircolazione di sfere era 1,59 x 10-3 m e il rapporto del cambio era di 2,47. Il prototipo EVDP è mostrato nella Figura 6. - Installare l'EVDP su un banco di prova costituito da una parte di carico e una parte di controllo31, come illustrato nella Figura 7. Collegare le tre porte EVDP al circuito idraulico della parte di carico. Collegare i cavi elettrici EVDP alla parte di controllo.

- Creare un prototipo EVDP in base agli schemi nella Figura 1. Adattare i componenti esistenti per formare i sottocomponenti dell'EVDP, come l'unità di pompaggio a pistone, il riduttore, la vite a ricircolazione di sfere e il servomotore.

- Eseguire test sui prototipi.

- Avviare la potenza idraulica ausiliaria (9) premendo il pulsante di avvio sul pannello.

- Impostare lo spostamento dell'EVDP su 2,5° nella casella di testo del comando displacement utilizzando l'interfaccia utente. Energizzare la valvola di modalità (10) e regolare le valvole di controllo del carico (12) a 3,5 MPa di pressione di carico utilizzando il pannello. Leggere e registrare il flusso di uscita dell'EVDP dal pannello.

- Impostare la cilindrata EVDP rispettivamente su -18°, -15°, -12°, -10°, -8°, -5°, -2,5°, 2,5°, 5°, 8°, 10°, 12°, 15° e 18°. Registrare ogni flusso di uscita dell'EVDP sotto ogni spostamento impostato, come mostrato nella Figura 8A.

- Impostare la cilindrata EVDP a 2,5° e regolare la pressione di carico a circa 3,3 MPa, 5 MPa, 8 MPa, 10 MPa, 13 MPa, 15 MPa, 17 MPa, 18 MPa, 19 MPa, 20 MPa e 21 MPa, rispettivamente. Registrare il flusso di uscita dell'EVDP sotto ogni pressione. Impostare la cilindrata EVDP rispettivamente a 5°, 8° e 18° e ripetere l'impostazione della pressione del test di spostamento di 2,5° per ogni nuova cilindrata. Registrare il flusso di uscita EVDP sotto ciascun punto di test, come mostrato nella Figura 8B.

- Disattivare la valvola di modalità (10) premendo il pulsante sul pannello. Impostare il comando di spostamento della frequenza di spazzamento (da 0,02 Hz a 20,5 Hz con ampiezza di 2,5°) sull'EVDP nella casella di testo dell'interfaccia utente. Registrare la risposta di spostamento EVDP e ricavarne le caratteristiche di grandezza e fase, come mostrato nella Figura 9A.

- Analizzare i risultati sperimentali.

- Impostare i parametri attivi del prototipo EVDP sul modello costruito nel passaggio 3. Il modello genera automaticamente altri parametri di simulazione richiesti. Impostare la temperatura ambiente e la temperatura EVDP iniziale a 40 °C. Eseguire il modello di simulazione nelle stesse condizioni del test del prototipo EVDP nel passaggio 4.2 e registrare i risultati della simulazione.

- Tracciare i risultati sperimentali e i risultati della simulazione di ciascun gruppo di condizioni nella stessa figura, come mostrato nella Figura 8 e nella Figura 9.

NOTA: l'errore di simulazione della portata massima (2,2 L/min) si è verificato a uno spostamento di 2,5°, pari al 4,35% dell'intero flusso EVDP. I risultati della simulazione delle caratteristiche di frequenza hanno raggiunto una buona coerenza con i risultati sperimentali sotto i comandi a 10 Hz e hanno mostrato errori più elevati rispetto ai comandi a 10 Hz. L'accuratezza della simulazione è stata soddisfacente.

NOTA: gli errori più elevati della simulazione delle caratteristiche di frequenza risultanti su comandi a 10 Hz nella Figura 9A sono nati dagli strumenti di generazione dei parametri del pacchetto di modelli proposto. I risultati della simulazione hanno ottenuto una buona precisione quando si utilizzano parametri di prototipo reali, come mostrato nella Figura 9B. Gli strumenti di generazione dei parametri hanno provocato errori perché i componenti di riferimento utilizzati per stimare i parametri non erano nella stessa serie dei componenti del prototipo (per il prototipo EVDP sono stati utilizzati componenti interni). Pertanto, gli errori di simulazione non sono un problema quando i componenti selezionati sono nella stessa serie dei componenti di riferimento, ma le incertezze dei parametri sono discusse anche nel passaggio 5.

5. Analisi di simulazione (Fase 5 in Figura 2).

NOTA: eseguire l'analisi di simulazione dell'opzione di progettazione EVDP ottenuta in precedenza eseguendo i passaggi 3 e 4 (progettazione di ottimizzazione) nella Figura 2. Suddividere il processo di simulazione, come illustrato nella Figura 10.

- Impostare i parametri attivi e le impostazioni di simulazione.

- Utilizzare una serie di parametri attivi precedentemente ottenuti dell'EVDP per la prima simulazione, in cui la velocità nominale EVDP è di 7000 giri / min, la pressione nominale EVDP è 28 MPa, la cilindrata massima EVDP è 12,3 mL / giro, la tensione nominale del servomotore è 28 VDC, la coppia nominale del servomotore è 0,386 Nm, il cambio è omesso, la forza nominale della vite a ricircolo di sfere è di 5460 N e il cavo della vite a ricircolo di sfere è di 0,005 m.

- Utilizzare il fluido idraulico aerospaziale GJB1177-1991 15# come fluido di lavoro nella simulazione. Impostare l'ambiente a una temperatura critica di 70 °C. Il coefficiente di scambio termico tra il guscio EVDP e l'ambiente è costante a 20 W/m2/K.

- Impostare il ciclo di lavoro20. Aggiungere un dissipatore di calore a fluido per raccogliere il flusso di ritorno EVDP e il flusso di alimentazione all'ingresso dell'EVDP.

NOTA: il dissipatore di calore emula i componenti a valle nell'applicazione reale. Contiene fluido da 10 L con un'area di scambio termico di 5 m2 , che mantiene un coefficiente di scambio termico di 50 W/m2/K con l'ambiente. La forte dissipazione del calore del dissipatore di calore a fluido viene utilizzata per dissipare tutta la potenza di uscita EVDP poiché la potenza di uscita EVDP viene convertita in calore dalla valvola di controllo del carico. - Impostare i parametri di progettazione su intervalli che coprono lo spazio di progettazione per l'esecuzione dell'analisi di sensibilità. Utilizzate il rapporto del riduttore come parametro esemplificato in questo documento. Impostate l'intervallo di rapporti del riduttore su 1-3,5 per esaminare gli effetti dell'utilizzo di valori variabili continui per il rapporto del riduttore.

NOTA: l'intervallo del rapporto del riduttore è stato impostato utilizzando l'ultimo numero di serie come limite inferiore e il numero di serie successivo come limite superiore. In questo modo, è stato possibile analizzare gli effetti dell'utilizzo di valori variabili continui del rapporto del riduttore. Poiché il rapporto 1 (non utilizzando il cambio) era il rapporto del cambio ottimizzato, l'ultimo rapporto del cambio della serie non esisteva. Il limite inferiore dell'intervallo doveva essere 1 in questo studio. Il rapporto 3,5 non ha avuto bisogno di essere simulato di nuovo perché era già stato confrontato con il rapporto di 1 nel precedente progetto di ottimizzazione ed è stato scartato. Infine, i rapporti 2 e 3 sono stati selezionati per l'analisi di sensibilità. Dimensionare gli altri componenti in base alle prestazioni di controllo della cilindrata EVDP comparabili una volta definito il nuovo rapporto del cambio per garantire un confronto equo32. - Impostate i parametri di progettazione su intervalli che coprono le relative tolleranze per eseguire l'analisi dell'incertezza. Utilizzare la costante di coppia del servomotore e il momento di inerzia del servomotore come parametri esemplificati in questo documento. Impostare l'intervallo della costante di coppia del servomotore e il momento di inerzia del servomotore come 1 - 20% e 1 + 20% dei loro valori stimati per verificare i loro effetti di errore di stima sulle caratteristiche di frequenza EVDP33.

- Eseguire la simulazione.

- Impostare il modello dinamico e il modello termico proposto nella fase 3 (implementata nella piattaforma di simulazione del sistema) in base alla fase 5.1.2. Fare clic su Modalità parametro > TFFD3-1 > nome file per semplici dati caratteristici del fluido per importare il file delle proprietà dell'olio. Fare clic su Parameter Mode > THGCV0-1/THGCV0-2 > Temperatura del fluido per impostare la temperatura ambiente a 70 °C. Fare clic su Parameter Mode > THGCV0-1/THGCV0-2 > Coefficiente di scambio termico convettivo per impostare la temperatura ambiente a (20 W/m2/K) / (50 W/m2/K).

- Immettere i parametri attivi nel passaggio 5.1.1. ai modelli di stima dei parametri (implementati utilizzando Matlab) proposti nella Fase 2. Fare clic su EDITOR > Esegui per eseguire lo script per generare tutti i parametri di simulazione necessari, come illustrato nella Tabella 2.

NOTA: i parametri di controllo sono ottenuti come illustrato nel passaggio 3.2.5. piuttosto che essere generato automaticamente. - Fare clic su EDITOR > Esegui in Matlab per eseguire lo script per il calcolo del peso e l'attivazione dei modelli dinamici e termici con i parametri di simulazione. I risultati della simulazione vengono ottenuti automaticamente da questo script.

- Fai clic su EDITOR > Esegui in Matlab per eseguire lo script per calcolare la durata e le prestazioni di affidabilità EVDP dai risultati della simulazione salvati.

- Fare clic su Modalità simulazione nella piattaforma di simulazione del sistema per controllare i risultati della simulazione. Deriva altri risultati delle prestazioni EVDP da questi risultati di simulazione nel dominio del tempo (ad esempio, l'accuratezza e la larghezza di banda del controllo swashplate, la temperatura di lavoro EVDP, l'efficienza EVDP e il livello di potenza EVDP).

- Fare clic su Modalità parametro nella piattaforma di simulazione del sistema per impostare i parametri di simulazione specificati nei passaggi 5.1.4. e 5.1.5. Fai clic su EDITOR > Esegui in Matlab per eseguire lo script per l'attivazione dei modelli dinamici e termici. Fare clic su Modalità simulazione nella piattaforma di simulazione del sistema per verificare i risultati della simulazione delle analisi di sensibilità e incertezza.

Risultati

In questa sezione vengono presentati i risultati ottenuti eseguendo tutte le fasi del protocollo, che costituiscono parte del passaggio 1, di tutto il passaggio 2 e di tutto il passaggio 5 del metodo di progettazione preliminare EVDP nella Figura 2. Le informazioni di input nel protocollo includono gli schemi EVDP nella Figura 1, i parametri attivi ottimizzati (chiariti nel passaggio 5.1.1.) dell'EVDP dal passaggio 4 della Figura 2 ...

Discussione

Il concetto e altri componenti tecnici dell'EVDP sono stati presentati nelle precedenti pubblicazioni 6,31, dimostrando l'applicabilità e i vantaggi dell'EVDP. Invece di studiare l'EVDP stesso, questo documento ha continuato a studiare il metodo di progettazione in relazione alle future esigenze applicative reali. Per questo tipo di prodotto di accoppiamento altamente integrato e multidisciplinare è necessario un metodo di progettazione specifico, che richiede ...

Divulgazioni

Gli autori non hanno nulla da rivelare.

Riconoscimenti

Gli autori riconoscono l'Istituto di Precisione meccatronica e controlli di Pechino per aver sostenuto questa ricerca.

Materiali

| Name | Company | Catalog Number | Comments |

| Ball screw | NSK | PSS | |

| EVDP prototype | Beijing Institute of Precision Mechatronics and Controls | customized | 7.4 mL/rev, 7000 rpm, 21 Mpa |

| EVDP testrig | Beijing Institute of Precision Mechatronics and Controls | customized | Refer to Figure 7, can be adapted upon individual needs. Including Power PMAC controller, ELMO Whistle Driver, etc. |

| Gearhead | Maxon | GP | |

| Matlab | Mathworks | R2020a | |

| Permannet magnet synchronous motor | Maxon | 393023 | |

| Piston pump | Bosch Rexroth | A10VZO | |

| Simcenter Amesim | Siemens | 2021.1 | system simulation platform |

Riferimenti

- Ketelsen, S., Padovani, D., Andersen, T. O., Ebbesen, M. K., Schmidt, L. Classification and review of pump-controlled differential cylinder drives. Energies. 12 (7), 1293 (2019).

- Alle, N., Hiremath, S., Makaram, S., Subramaniam, K., Talukdar, A. Review on electro hydrostatic actuator for flight control. International Journal of Fluid Power. 17 (2), 125-145 (2016).

- Garrison, M., Steffan, S. Two-fault tolerant electric actuation systems for space applications. 42nd AIAA/ASME/SAE/ASEE Joint Propulsion Conference & Exhibit. , (2006).

- Smith, S., Irving, J. Electro hydrostatic actuators for control of undersea vehicles. Joint Undersea Warfare Technology Fall Conference. , (2006).

- Gao, B., Fu, Y., Pei, Z., Ma, J. Research on dual-variable integrated electro-hydrostatic actuator. Chinese Journal of Aeronautics. 19 (1), 77-82 (2006).

- Yan, X., Yu, L., Pan, J., Fu, J., Fu, Y. Control dynamic performance analysis of a novel integrated electro mechanical hydrostatic actuator. The Proceedings of the 2018 Asia-Pacific International Symposium on Aerospace Technology (APISAT 2018). APISAT 2018. Lecture Notes in Electrical Engineering. 459, 2563-2573 (2018).

- Liu, E. . The researches of state space modeling method and dynamic properties for double variable electro-hydraulic servo control system. , (2015).

- Jean-Charles, M. Best practices for model-based and simulation-aided engineering of power transmission and motion control systems. Chinese Journal of Aeronautics. 32 (1), 186-199 (2019).

- Xue, L., Wu, S., Xu, Y., Ma, D. A simulation-based multiobjective optimization design method for pump-driven electro-hydrostatic actuators. Processes. 7, 274 (2019).

- Andersson, J., Krus, P., Nilsson, K. Optimization as a support for selection and design of aircraft actuation systems. 7th AIAA/USAF/NASA/ISSMO Symposium on Multidisciplinary Analysis and Optimization. , 4887 (1998).

- Andersson, J., Krus, P., Nilsson, K., Storck, K. Modelling and simulation of heat generation in electro-hydrostatic actuation systems. Proceedings of the JFPS international symposium on fluid power. The Japan Fluid Power System Society. 314, 537-542 (1999).

- Budinger, M., Reysset, A., Halabi, T. E., Vasiliu, C., Mare, J. C. Optimal preliminary design of electromechanical actuators. Proceedings of the Institution of Mechanical Engineers, Part G: Journal of Aerospace Engineering. 228 (9), 1598-1616 (2014).

- Liscouët, J., Budinger, M., Mare, J. C. Design for reliability of electromechanical actuators. 5th International Conference on Recent Advances in Aerospace Actuation Systems and Components. , 174-182 (2010).

- Arriola, D., et al. A model-based method to assist the architecture selection and preliminary design of flight control electro-mechanical actuators. 7th International Conference on Recent Advances in Aerospace Actuation Systems and Components. , 166-174 (2016).

- Baer, K., Ericson, L., Krus, P. Framework for simulation-based simultaneous system optimization for a series hydraulic hybrid vehicle. International Journal of Fluid Power. , (2018).

- Hong, G., Wei, T., Ding, X., Duan, C. Multi-objective optimal design of electro-hydrostatic actuator driving motors for low temperature rise and high power weight ratio. Energies. 11 (5), 1173 (2018).

- Sun, X., et al. Multiobjective and multiphysics design optimization of a switched reluctance motor for electric vehicle applications. IEEE Transactions on Energy Conversion. 36 (4), 3294-3304 (2021).

- Gerada, D., et al. Holistic electrical machine optimization for system integration. IEEE 3rd International Future Energy Electronics Conference and ECCE Asia (IFEEC 2017-ECCE Asia). IEEE. , 980-985 (2017).

- Golovanov, D., Papini, L., Gerada, D., Xu, Z., Gerada, C. Multidomain optimization of high-power-density PM electrical machines for system architecture selection. IEEE Transactions on Industrial Electronics. 65 (7), 5302-5312 (2017).

- Han, X., et al. Multidisciplinary model for preliminary design of electro-mechanical servo pump. Scandinavian International Conference on Fluid Power. , 362-374 (2019).

- Liscouët, J., Budinger, M., Maré, J. C., Orieux, S. Modelling approach for the simulation-based preliminary design of power transmissions. Mechanism and Machine Theory. 46 (3), 276-289 (2011).

- Negoita, G. C., Mare, J. C., Budinger, M., Vasiliu, N. Scaling-laws based hydraulic pumps parameter estimation. UPB Scientific Bulletin, Series D: Mechanical Engineering. 74 (2), 199-208 (2012).

- Marc, B., Jonathan, L., Fabien, H., Maré, J. C. Estimation models for the preliminary design of electromechanical actuators. Proceedings of the Institution of Mechanical Engineers, Part G: Journal of Aerospace Engineering. 226 (3), 243-259 (2012).

- Kauranne, H. O. J., Kajaste, J. T., Ellman, A. U., Pietola, M. Applicability of pump models for varying operational conditions. ASME International Mechanical Engineering Congress. , 45-54 (2008).

- Bergman, T. L., Incropera, F. P., DeWitt, D. P., Lavine, A. S. . Fundamentals of Heat and Mass Transfer. , (2011).

- Whitaker, S. Forced convection heat transfer correlations for flow in pipes, past flat plates, single cylinders, single spheres, and for flow in packed beds and tube bundles. AIChE Journal. 18 (2), 361-371 (1972).

- Li, C., Jiao, Z. Calculation method for thermal-hydraulic system simulation. Journal of Heat Transfer. 130 (8), 1-5 (2008).

- Li, C., Jiao, Z. Thermal-hydraulic modeling and simulation of piston pump. Chinese Journal of Aeronautics. 19 (4), 354-358 (2006).

- Andersson, J., Krus, P., Nilsson, K. Modelling and simulation of heat generation in electro-hydrostatic actuation systems. Proceedings of the JFPS International Symposium on Fluid Power. 1999 (4), 537-542 (1999).

- Pawlus, W., Hansen, M. R., Choux, M., Hovland, G. Mitigation of fatigue damage and vibration severity of electric drivetrains by systematic selection of motion profiles. IEEE/ASME Transactions on Mechatronics. 21 (6), 2870-2880 (2016).

- Hu, B., Fu, J., Fu, Y., Zhang, P. Measurement system design for a novel aerospace electrically actuator. Proceedings of 2021 Chinese Intelligent Systems Conference. , 612-620 (2022).

- De Giorgi, F., Budinger, M., Hazyuk, I., Reysset, A., Sanchez, F. Reusable surrogate models for the preliminary design of aircraft application systems. AIAA Journal. 59 (7), 1-13 (2021).

- Kreitz, T., Arriola, D., Thielecke, F. Virtual performance evaluation for electro-mechanical actuators considering parameter uncertainties. 6th International Conference on Recent Advances in Aerospace Actuation Systems and Components. 2014, 136-142 (2014).

- Sanchez, F., Budinger, M., Hazyuk, I. Dimensional analysis and surrogate models for the thermal modeling of multiphysics systems. Applied Thermal Engineering. 110, 758-771 (2017).

Ristampe e Autorizzazioni

Richiedi autorizzazione per utilizzare il testo o le figure di questo articolo JoVE

Richiedi AutorizzazioneThis article has been published

Video Coming Soon