시차주사 열량분석법

Overview

출처: 다니엘 N. 비티와 테일러 D. 스파크스,재료 과학 및 공학부, 유타 대학, 솔트레이크시티, UT

차동 스캐닝 열량량(DSC)은 재료의 열 특성을 특성화하는 중요한 측정입니다. DSC는 주로 화학 반응 또는 위상 변화 중에 흡수 또는 방출되는 열뿐만 아니라 가열(열 용량)으로 재료에 저장된 열의 양을 계산하는 데 사용됩니다. 그러나, 이러한 열의 측정은 유리 전이 온도, 폴리머 결정성 등과 같은 다른 중요한 특성의 계산으로 이어질 수 있다.

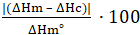

폴리머의 길고 사슬과 같은 특성으로 인해 폴리머 가닥이 얽히고 무질서하는 것은 드문 일이 아닙니다. 그 결과, 대부분의 중합체는 부분적으로만 결정성이며 나머지 폴리머는 비정질이다. 이 실험에서 우리는 DSC를 활용하여 중합체 결정성을 결정할 것입니다.

Procedure

- 기계를 켜고 약 1 시간 동안 따뜻하게 할 수 있습니다.

- 압축 질소 탱크와 액체 질소 탱크가 모두 가득 차 있는지 확인하고 이를 연결하는 밸브가 열려 있는지 확인하십시오. 압축 질소 압력 흐름은 레귤레이터의 조정 노브에 의해 10 psi로 설정됩니다.

- 빈 팬 두 개를 준비합니다. 각 뚜껑에 작은 구멍을 찌르고 압착 프레스를 사용하여 밀봉합니다. 세 개의 용광로 뚜껑을 제거하고 용광로 내의 두 원형 센서에 팬을 놓습니다. 세 개의 뚜껑을 모두 교체합니다.

- DSC 3500 Sirius라는 아이콘을 클릭하여 컴퓨터의 소프트웨어를 실행합니다.

- 새 파일 → 선택합니다. 측정 정의 창이 열립니다. 정보 입력을 요청하는 탭이 4개 포함되어 있습니다. 첫 번째 탭은 설정 탭입니다. 계측기에 대한 정보가 포함되어 있으며 표준 절차를 사용하여 측정을 실행하기 위해 변경할 필요가 없습니다.

- 두 번째 탭인 헤더를 클릭합니다. 측정 유형에서 보정을 선택합니다. 이렇게 하면 기준치 측정을 보정

Results

Application and Summary

차등 스캐닝 열량은 용융열, 결정화열, 열용량 및 위상 변화와 같은 물질의 많은 열 특성을 결정하는 데 사용되는 기술입니다. DSC 측정은 유리 전이 온도 및 폴리머 퍼센트 결정성을 포함한 추가 재료 특성을 계산하는 데도 사용될 수 있습니다. DSC는 기계에 사용되는 프라이팬의 크기와 모양을 준수해야 하며 빈 참조와 샘플 간의 차동 열 비교를 기반으로 하는 매우 작은 샘플을 필요로 합니다. 폴?...

건너뛰기...

이 컬렉션의 비디오:

Now Playing

시차주사 열량분석법

Materials Engineering

37.7K Views

광학 재료학 파트 1: 시료 준비

Materials Engineering

15.4K Views

광학 재료학 파트 2: 이미지 분석

Materials Engineering

11.0K Views

X-선 광전자 분광법

Materials Engineering

21.6K Views

X-선 회절

Materials Engineering

89.1K Views

집속 이온 빔

Materials Engineering

8.9K Views

정상 응고 및 위상 안정화

Materials Engineering

6.6K Views

열 확산율 및 레이저 플래시 방법

Materials Engineering

13.2K Views

박막 전기 도금

Materials Engineering

20.1K Views

팽창계를 통한 열팽창 분석

Materials Engineering

15.8K Views

전기 화학적 임피던스 분광학

Materials Engineering

23.2K Views

세라믹 매트릭스 복합 재료 및 굽힘 특성

Materials Engineering

8.1K Views

나노결정 합금 및 나노 입자 크기 안정성

Materials Engineering

5.1K Views

히드로겔 합성

Materials Engineering

23.7K Views

Copyright © 2025 MyJoVE Corporation. 판권 소유