É necessária uma assinatura da JoVE para visualizar este conteúdo. Faça login ou comece sua avaliação gratuita.

Method Article

Produção de Synthetic Nuclear Melt vidro

Neste Artigo

Resumo

A protocol for the production of synthetic nuclear melt glass, similar to trinitite, is presented.

Resumo

Realistic surrogate nuclear debris is needed within the nuclear forensics community to test and validate post-detonation analysis techniques. Here we outline a novel process for producing bulk surface debris using a high temperature furnace. The material developed in this study is physically and chemically similar to trinitite (the melt glass produced by the first nuclear test). This synthetic nuclear melt glass is assumed to be similar to the vitrified material produced near the epicenter (ground zero) of any surface nuclear detonation in a desert environment. The process outlined here can be applied to produce other types of nuclear melt glass including that likely to be formed in an urban environment. This can be accomplished by simply modifying the precursor matrix to which this production process is applied. The melt glass produced in this study has been analyzed and compared to trinitite, revealing a comparable crystalline morphology, physical structure, void fraction, and chemical composition.

Introdução

Concerns over the potential malicious use of nuclear weapons by terrorists or rogue nations have highlighted the importance of nuclear forensics analysis for the purpose of attribution.1 Rapid post-detonation analysis techniques are desirable to shorten the attribution timeline as much as possible. The development and validation of such techniques requires realistic nuclear debris samples for testing. Nuclear testing no longer occurs in the United States and nuclear surface debris from the testing era is not readily available (with the exception of trinitite - the melt glass produced by the first nuclear test at the trinity site) and therefore realistic surrogate debris is needed.

The primary goal of the method described here is the production of realistic surrogate nuclear debris similar to trinitite. Synthetic nuclear melt glass samples which are readily available to the academic community can be used to test existing analysis techniques and to develop new methods such as thermo-chromatography for rapid post-detonation analysis.2 With this goal in mind the current study is focused on producing samples which mimic trinitite but do not contain any sensitive weapon design information. The fuel and tamper components within these samples are completely generic and the comparison to trinitite is based on chemistry, morphology, and physical characteristics. The similarities between trinitite and the synthetic nuclear melt glass produced in this study have been previously discussed.3

The purpose of this article is to outline the details of the production process used at the University of Tennessee (UT). This production process was developed with two key parameters in mind: 1) the composition of material incorporated into nuclear melt glass, and 2) the melting temperature of the material. Methods exist for estimating the melting temperature of glass forming networks4 and these techniques have been employed here, along with additional experimentation to determine the optimal processing temperature for the trinitite matrix.5

Alternative methods for surrogate debris production have been published recently. The use of high power lasers has the advantage of creating sufficiently high temperatures to cause elemental fractionation within the target matrix.6 Porous chromatographic substrates have been used to produce small particles similar to fallout particles using condensed phase methods7. The latter method is most useful for producing particulate debris (nuclear fallout) and has been demonstrated with natural metals. The advantages of the method presented here are 1) simplicity, 2) reproducibility, and 3) scalability (sample sizes can range from tiny beads to large chunks of melt glass). Also, this method is expandable both in terms of production output and variety of explosive scenarios covered, and it has already been demonstrated using radioactive materials. A sample has been successfully activated at the High Flux Isotope Reactor (HFIR) at Oak Ridge National Laboratory (ORNL). Natural uranium compounds were added to the matrix prior to melting and fission products were produced in situ by neutron irradiation.

Methods within the glass making industry and those employed for the purpose of radioactive waste immobilization8 have been consulted in the development of the method presented here. The unique effects of radiation in glasses are of inherent interest9 and will constitute an important area of study as this method is further developed.

The method described below is appropriate for any application where a bulk melt glass sample is desired. These samples most closely resemble the material found near the epicenter of a nuclear explosion. Samples of various sizes can be produced, however, methods employing plasma torches or lasers will be more useful for simulating fine particulate debris. Also, commercial HTFs do not reach temperatures high enough to cause elemental fractionation for a wide range of elements. This method should be employed when physical and morphological characteristics are of primary importance.

Protocolo

Atenção: O processo descrito aqui inclui o uso de material radioativo (por exemplo, Urânio Nitrato Hexahydrate) e várias matérias corrosivas. Vestuário de protecção adequado e equipamento deve ser utilizado (incluindo um jaleco, luvas, óculos de protecção, e um exaustor), durante a preparação da amostra. Além disso, áreas de laboratório utilizados para este trabalho deve ser monitorizado regularmente por contaminação radioativa.

Nota:. Os compostos químicos necessários estão listados na Tabela 1 Esta formulação foi desenvolvida através do exame anteriormente relataram dados relativos à composição para trinitite 10 As fracções de massa aqui apresentados foram determinados calculando a média das fracções de massa para várias amostras trinitite diferentes 10 A massa "em falta".. (as frações para não somar à unidade) existe para permitir uma certa flexibilidade quando adicionar combustível, adulteração e outros constituintes. A nossa análise independente de diversas amostras trinitite sugere que o quartzo é a única fase mineralsobrevivendo em trinitite. 5 Portanto, quartzo é o único mineral incluído em nossa Trinitite Formulação Padrão (STF). Apesar de grãos relíquia de outros minerais têm sido relatados em trinitite, 11 estes tendem a ser a excepção e não a regra. Em geral, o quartzo é a única mineral encontrado no vidro fundido. 10,12 Além disso, a areia de quartzo é um componente comum do concreto e asfalto, que será importante na formação de vidro em fusão nuclear urbano.

-4| Média de Dados Trinitite | Padrão Trinitite Formulação (STF) | ||

| Composto | Fração de massa | Composto | Fração de massa |

| SiO2 | 6.42x10 -1 | SiO2 | 6.42x10 -1 |

| Al 2 O 3 | 1.43x10 -1 | Al 2 O 3 | 1.43x10 -1 |

| CaO | 9.64x10 -2 | CaO | 9.64x10 -2 |

| FeO | 1.97x10 -2 | 1.97x10 -2 | |

| MgO | 1.15x10 -2 | MgO | 1.15x10 -2 |

| Na2O | 1.25x10 -2 | Na2O | 1.25x10 -2 |

| K2O | 5.13x10 -2 | KOH | 6.12x10 -2 |

| MnO | 5.05x10 -4 | MnO | |

| TiO2 | 4.27x10 -3 | TiO2 | 4.27x10 -3 |

| Total | 9.81x10 -1 | Total | 9.91x10 -1 |

Tabela 1. Lista dos compostos químicos.

1. Preparação do STF

Nota: O equipamento necessário inclui uma microbalança, espátulas metálicas, uma argamassa de cerâmica e pilão, uma coifa química, luvas de látex, um jaleco e óculos de protecção.

- A mistura dos componentes não-radioactivos

- Adquirir, pelo menos, 65 g de areia de quartzo (SiO2), 15 g de Al 2 O 3 </ sub> em pó, 10 g de CaO em pó, 2 g de FeO em pó, 2 g de MgO em pó, 2 g de Na 2 O pó, 7 g de pastilhas de KOH, 1 g de MnO em pó e 1 g de TiO 2 em pó ( compostos listados na Tabela 1).

- Usar uma microbalança e pequena espátula para medir com precisão as fracções de massa de cada composto tal como listado na Tabela 1. Para melhores resultados a preparação de 100 g de matriz precursor não radioactivo de uma só vez.

- Usar um almofariz e pilão para pulverizar (a ~ 10-20 granulação uM) e misturar completamente os compostos, a formação de uma mistura em pó homogénea contendo 64,2 g de SiO2, 14,2 g de Al 2 O 3, 9,64 g de CaO, 1,97 g de FeO, 1,15 g de MgO, 1,25 g de Na 2 O. 6,12 g de KOH, 0,0505 g de MnO, e 0,427 g de TiO 2.

- Agita-se a mistura, utilizando um misturador de bola, pouco antes de o próximo passo é dado.

- Mistura de STF com Urânio Nitrato Hexahydrate (UNH)

- Acquire, pelo menos, 1 g de UNH.

- Dentro de um exaustor, pulverizar alguns cristais UNH (utilizando um almofariz e pilão) para formar um pó fino de 1-2 mm grânulos.

- Adicionar 33,75 g de UNH por grama da matriz precursor não radioactivo (esta relação é apropriado para simular uma arma simples, com um rendimento de 1 kilotoneladas) 13.

- Misture bem a mistura em pó, incluindo o UNH, utilizando um almofariz e pilão. Conclua mistura final, pouco antes do passo de fusão.

2. Produção de 1 grama Melt vidro Amostra

Nota: O equipamento necessário inclui uma HTF avaliado em 1.600 ° C ou superior, cadinhos de alta pureza grafite, aço inoxidável longas pinças cadinho, luvas resistentes ao calor e proteção para os olhos. Luvas resistentes ao calor e proteção para os olhos devem ser usados ao introduzir ou retirar amostras do forno. Óculos de segurança matizado (ou óculos de sol) são úteis como eles reduzem o brilho do forno.

- Produção de uma amostra não-radioactivos

- Encher um prato cerâmico de espessura (tal como um almofariz) com ~ 100 g de areia de quartzo puro e mantida a temperatura ambiente perto da localização do forno onde as amostras vai ser derretido.

- Pré-aqueça o HTF a 1.500 ° C.

- Medir cuidadosamente 1,00 g da mistura em pó não-radioactiva e colocar o pó num cadinho de grafite de alta pureza.

- Com cuidado, coloque o cadinho no HTF aquecida (usando um longo par de pinças de aço cadinho) e derreter a mistura durante 30 min.

- Retirar a amostra (de novo usando pinças) e verter a amostra fundida na argamassa preenchido com areia.

- Permitir que a pérola de vidro para esfriar por 1-2 min antes de utilizar.

- Polir o talão para remover a areia residual (se necessário).

- Produção de uma amostra radioactiva

- Repita os passos pontos 2.1.1 e 2.1.2 supra.

- Meça cuidadosamente 1,00 grama da mistura em pó radioativo (incluindo UNH) e coloque o powd er num cadinho de grafite de elevada pureza utilizando uma espátula e microbalança separado para evitar contaminação cruzada.

- Repita os passos 2.1.4 - 2.1.6 supra.

- Monitorar a área ao redor do forno (com um detector portátil de radiação e / ou ensaios de furto) para verificar se há contaminação radioativa.

3. Amostra de Activação

Nota: As equações que se seguem foram obtidos assumindo que o grau de utilização de armas (enriquecido) de metal de urânio. As quantidades de óxido de urânio UNH ou terá de ser dimensionados de acordo com a fracção de massa de urânio elementar e o nível de enriquecimento de 235 L.

- A ativação de uma amostra Melt vidro com urânio Fue

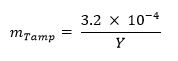

- Calcule a fração de massa de metal de urânio necessário para a amostra usando a equação abaixo de 13 (onde m U representa a fração de massa de urânio e Y representa o rendimento arma):

473 / 53473eq1.jpg "/> - Opcional: Calcula-se a fracção de massa de violação (por exemplo, urânio natural, de chumbo, de tungsténio) utilizando a equação abaixo: 13

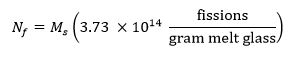

- Calcular o número alvo de fissão na amostra utilizando a seguinte equação 13 em que M representa o s massa da amostra em gramas e N f representa o número de fissões produzidas na amostra durante a irradiação:

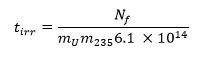

- Calcule o tempo de irradiação necessário usando a equação abaixo de 13 m, onde 235 representa a fração de massa 235 U (nível de enriquecimento) e t TIR é o tempo de irradiação em segundos:

- Irradiar a amostra parat segundos IRR em um fluxo de nêutrons térmicos de 4,0 x 10 14 n / cm2 / seg. Por exemplo, um 60 seg irradiação em pneumático Tubo 1 (TP-1) em HFIR (com uma térmica a ressonância proporção de 35) irá produzir cerca de 1,1 x 10 11 fissões numa amostra contendo 870 ug de UNH (equivalente a 410 mg de urânio natural, ou 3,0 ug de 235 U). Isto foi realizado por um 0,433 g de esferas de vidro concebidos para simular uma amostra de vidro em fusão produzidas por uma arma com um rendimento de 0,1 kilotoneladas. Esta amostra foi minuciosamente analisado por Cook et al 14.

- Siga os protocolos de segurança aplicáveis para o manuseio da amostra radioativa pós-irradiação.

- Calcule a fração de massa de metal de urânio necessário para a amostra usando a equação abaixo de 13 (onde m U representa a fração de massa de urânio e Y representa o rendimento arma):

- A ativação de uma amostra Melt vidro com plutônio combustível (fatores de planejamento)

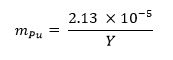

- Calcule a fração de massa de plutónio metálico necessário para a amostra usando a equação abaixo, onde 13 m represen Puts a fração de massa de plutônio e Y representa o rendimento arma:

- Repita os passos 3.1.2 e 3.1.3 acima.

- Determine o tempo de irradiação necessário para se obter o número desejado de fissão na amostra de vidro fundido. Este tempo depende da composição e do grau do plutónio, bem como do espectro de energia de neutrões.

- Calcule a fração de massa de plutónio metálico necessário para a amostra usando a equação abaixo, onde 13 m represen Puts a fração de massa de plutônio e Y representa o rendimento arma:

Nota: Muito cuidado deve ser tomado quando se lida com plutônio e análise adicional será necessário. Como desta escrita, única urânio foi usado nas amostras de vidro de fusão sintéticas produzidas na UT e irradiados em HFIR.

Resultados

As amostras não radioactivos produzidos neste estudo foram comparados com trinitite e as Figuras 1-3 mostram que as propriedades físicas e morfologia são de fato semelhante. A Figura 1 fornece fotografias que revelam as semelhanças na cor e textura que são observados ao nível macroscópico. A Figura 2 mostra Microscópio Eletrônico de Varredura (MEV) imagens secundárias Electron (SE) que revelam características semelhantes ao nível micron. A a...

Discussão

Nota sobre passos 1.2.2 e 1.2.3: A quantidade exata de UNH vai variar dependendo do cenário que está sendo simulado. As fórmulas de planeamento desenvolvidos por Giminaro et al., Pode ser utilizado para seleccionar a massa apropriada de urânio de uma determinada amostra 13, conforme discutido na secção "Amostra A activação" do presente documento. Além disso, óxido de urânio (UO 2 ou U 3 O 8) pode ser usado em lugar de UNH, se disponível, e a frac...

Divulgações

This work was performed under grant number DE-NA0001983 from the Stewardship Science Academic Alliances (SSAA) Program of the National Nuclear Security Administration (NNSA).

Agradecimentos

Portions of this study have been previously published in the Journal of Radioanalytical and Nuclear Chemistry.3,13 A patent is pending for this method.

Materiais

| Name | Company | Catalog Number | Comments |

| High Temperature Furnace (HTF) | Carbolite | HTF 18 | 1,800 °C HTF used to melt samples |

| High Temperature Drop Furnace | CM Inc. | 1706 BL | 1,700 °C Drop Furnace used to melt samples |

| Graphite Crucibles | SCP Science | 040-060-041 | 27 ml high purity graphite crucibles (10 pack) |

| Crucible Tongs | Grainger | 5ZPV0 | 26 in., stainless steele tongs for handling crucibles |

| Heat Resistent Gloves | Grainger | 8814-09 | Gloves used to protect hands from heat during sample intro/removal |

| Mortar & Pestle | Fisherbrand | S337631 | 300 ml, Ceramic mortar and pestle for powdering and mixing |

| Micro Balance | Grainger | 8NJG2 | 220 g Cap, high precision scale for measuring powder mass |

| Spatulas | Fisherbrand | 14374 | Metal spatulas for measure small quantities of powder |

| SiO2 | Sigma-Aldrich | 274739-5KG | Quartz Sand CAS Number: 14808-60-7 |

| Al2O3 | Sigma-Aldrich | 11028-1KG | Aluminum Oxide Powder CAS Number: 1344-28-1 |

| CaO | Sigma-Aldrich | 12047-2.5KG | Calcium Oxide Powder CAS Number: 1305-78-8 |

| FeO | Sigma-Aldrich | 400866-25G | Iron Oxide Powder CAS Number: 1345-25-1 |

| MgO | Sigma-Aldrich | 342793-250G | Magnesium Oxide Powder CAS Number: 1309-48-4 |

| Na2O | Sigma-Aldrich | 36712-25G | Sodium Oxide Powder CAS Number: 1313-59-3 |

| KOH | Sigma-Aldrich | 278904-250G | Potasium Hydroxide Pellets CAS Number: 12030-88-5 |

| MnO | Sigma-Aldrich | 377201-500G | Manganese Oxide Powder CAS Number: 1344-43-0 |

| TiO2 | Sigma-Aldrich | 791326-5G | Titanium Oxide Beads CAS Number: 12188-41-9 |

Referências

- Carnesdale, A. . Nuclear Forensics: A Capability at Risk (Abbreviated Version). , (2010).

- Garrison, J. R., Hanson, D. E., Hall, H. L. Monte Carlo analysis of thermochromatography as a fast separation method for nuclear forensics. J Radioanal Nucl Chem. 291 (3), 885-894 (2011).

- Molgaard, J. J., et al. Development of synthetic nuclear melt glass for forensic analysis. J Radioanal Nucl Chem. 304 (3), 1293-1301 (2015).

- Fluegel, A. Modeling of Glass Liquidus Temperatures using Disconnected Peak Functions. , (2007).

- Oldham, C. J., Molgaard, J. J., Auxier, J. D., Hall, H. L. Comparison of Nuclear Debris Surrogates Using Powder X-Ray Diffraction. , (2014).

- Liezers, M., Fahey, A. J., Carman, A. J., Eiden, G. C. The formation of trinitite-like surrogate nuclear explosion debris ( SNED ) and extreme thermal fractionation of SRM-612 glass induced by high power CW CO 2 laser irradiation. J Radional Nucl Chem. 304 (2), 705-715 (2015).

- Harvey, S. D., et al. Porous chromatographic materials as substrates for preparing synthetic nuclear explosion debris particles. J Radioanal Nucl Chem. 298 (3), 1885-1898 (2013).

- Hanni, J. B., et al. Liquidus temperature measurements for modeling oxide glass systems relevant to nuclear waste vitrification. J Mater Res. 20 (12), 3346-3357 (2005).

- Weber, W. J., et al. Radiation Effects in Glasses Used for Immobilization of High-Level Waste and Plutonium Disposition. J Mater Res. 12 (8), 1946-1978 (1997).

- Eby, N., Hermes, R., Charnley, N., Smoliga, J. A. Trinitite-the atomic rock. Geol Today. 26 (5), 180-185 (2010).

- Bellucci, J. J., Simonetti, A. Nuclear forensics: searching for nuclear device debris in trinitite-hosted inclusions. J Radioanal Nucl Chem. 293 (1), 313-319 (2012).

- Ross, C. S. . Optical Properties of Glass from Alamogordo, New Mexico. , (1948).

- Giminaro, A. V., et al. Compositional planning for development of synthetic urban nuclear melt glass. J Radional Nucl Chem. , (2015).

- Cook, M. T., Auxier, J. D., Giminaro, A. V., Molgaard, J. J., Knowles, J. R., Hall, H. L. A comparison of gamma spectra from trinitite versus irradiated synthetic nuclear melt glass. J Radioanal Nucl Chem. , (2015).

- Fahey, J., Zeissler, C. J., Newbury, D. E., Davis, J., Lindstrom, R. M. Postdetonation nuclear debris for attribution. Proc Natl Acad Sci U S A. 107 (47), 20207-20212 (2010).

- Bellucci, J. J., Simonetti, A., Koeman, E. C., Wallace, C., Burns, P. C. A detailed geochemical investigation of post-nuclear detonation trinitite glass at high spatial resolution: Delineating anthropogenic vs. natural components. Chem Geol. 365, 69-86 (2014).

- Donohue, P. H., Simonetti, A., Koeman, E. C., Mana, S., Peter, C. Nuclear Forensic Applications Involving High Spatial Resolution Analysis of Trinitite Cross-Sections. J Radioanal Nucl Chem. , (2015).

- Eaton, G. F., Smith, D. K. Aged nuclear explosive melt glass: Radiography and scanning electron microscope analyses documenting radionuclide distribution and glass alteration. J Radioanal Nucl Chem. 248 (3), 543-547 (2001).

- Kersting, A. B., Smith, D. K. . Observations of Nuclear Explosive Melt Glass Textures and Surface Areas. , (2006).

- . . IAEA Safeguards Glossary. , (2001).

- Glasstone, S., Dolan, P. . Effects of Nuclear Weapons. , (1977).

- Carney, K. P., Finck, M. R., McGrath, C. A., Martin, L. R., Lewis, R. R. The development of radioactive glass surrogates for fallout debris. J Radioanal Nucl Chem. 299 (1), 363-372 (2013).

- Molgaard, J. J., Auxier, J. D., Hall, H. L. A Comparison of Activation Products in Different Types of Urban Nuclear Melt Glass. , (2015).

Reimpressões e Permissões

Solicitar permissão para reutilizar o texto ou figuras deste artigo JoVE

Solicitar PermissãoThis article has been published

Video Coming Soon

Copyright © 2025 MyJoVE Corporation. Todos os direitos reservados