Method Article

Ahşap Tabanlı Yüksek Performanslı Kompozitlerin İmalatı ve Tasarımı

Bu Makalede

Özet

Delignified yoğun ahşap kısmen doğal elyaf takviyeli yerine büyük potansiyele sahip yeni bir umut verici hafif, yüksek performanslı ve biyo-tabanlı malzeme temsil eder- veya cam elyaf takviyeli kompozitgelecekte. Burada iki çok yönlü üretim yolları mevcut ve karmaşık kompozit parçalar oluşturmak için olasılığını göstermektedir.

Özet

Delignified yoğun ahşap mükemmel mekanik özellikleri nedeniyle, cam elyaf takviyeli kompozitler gibi sentetik malzemelerin yerine potansiyeline sahip yeni bir umut verici ve sürdürülebilir malzemedir. Delignified ahşap, ancak, taşıma ve şekillendirme zorlu kılan ıslak bir durumda oldukça kırılgandır. Burada iki üretim süreçleri, kapalı kalıp yoğunlaştırma ve vakum yoğunlaştırma, yüksek performanslı selüloz kompozitler delignified ahşap dayalı üretmek için, onların avantajları ve sınırlamaları bir değerlendirme de dahil olmak üzere salıyoruz. Ayrıca, kompozitlerin yaşam sonu döngüsünde nasıl yeniden kullanılabileceğini veya ayrıştırılabildiğini gösteren stratejiler öneriyoruz. Kapalı kalıp yoğunlaştırma, ayrıntılı laboratuvar ekipmanına ihtiyaç duyulmaması avantajına sahiptir. Basit vida lı kelepçeler veya pres yoğunlaşma için kullanılabilir. Biz basit geometriler ve eğrilik büyük yarıçapı ile küçük parçalar için bu yöntemi öneririz. Bir açık kalıp işleminde vakum yoğunlaştırma eğrilik küçük yarıçapları da dahil olmak üzere büyük nesneler ve karmaşık geometriler için uygundur. Kapalı kalıp süreci ile karşılaştırıldığında, açık kalıp vakum yaklaşımı sadece tek bir kalıp boşluğu üretimi gerekir.

Giriş

Üstün mekanik özelliklere sahip yeni doğal elyaf (NF) tabanlı kompozitlerin geliştirilmesi, cam elyaf kompozitleri1,2,3gibi mevcut sentetik sistemler için sürdürülebilir alternatifler olabileceğinden, malzeme biliminin ana görevlerinden birini temsil eder. Geleneksel NF kompozitler yanı sıra (keten, kenevir, kenaf, vb)4,5, matris bileşenlerinin kısmi veya tamamen kaldırılmasından sonra ahşap yoğunlaştırma son yıllarda artan dikkat aldı6,7,8,9,10,11. Yukarıdan aşağıya üretim yolu, toplu ahşap yoğunlaştırma ardından ayrıştırma dayalı, kavramsal olarak posa ve bulamaç bazlı ürünler için oldukça karmaşık aşağıdan yukarıya süreçleri aykırıdır12. Posa ve bulamaç bazlı ürünlerde, lifler işlemde ayrıldığından yararlı ahşap elyaf hizalama tutulmaz. Buna karşılık, yukarıdan aşağıya bir süreç elde edilen yapı istinat lı delignified ahşap, yeni malzeme içine hizalanmış selüloz lifleri ile sofistike mimarisi aktarMaktadır. Elyaf hizalama bozulmaları olmadan delignified ahşap yoğunlaştırma elde etmek için, yeni işleme yolları geliştirilmelidir.

Su doymuş delignified ahşap örnekleridoğrudan yoğunlaştırma yoğunlaştırma sırasında bir karşı basınç oluşturur ıslak örnek-doğal serbest su nedeniyle sınırlı bir yoğunlaşma derecesi, çatlaklar ve lif hizalama bozulmaları yol açar. Yoğunlaştırma üzerine yapısal bütünlük kaybını önlemek için mevcut çözümler kısmen delignified ahşap kullanımı yüksek sıcaklıkyoğunlaşma 9 veya önceden delignified ahşap ön kurutma 6 takip içerir6. Her iki yöntem de komşu hücreler arasındaki bağlantıyı artırmak, ya tutkal veya hücreler arasında serbest su kaldırma gibi davranan kalan lignin nedeniyle.

Her iki durumda da, tasarım uygulamalarını sınırlayan daha az biçimlendirme oluşur; gerekli numune ön koşullandırması da daha uzun işlem sürelerine yol açar. Bu nedenle, şekillendirme ve yoğunlaşmayı tek bir adımda birleştiren hızlı ve ölçeklenebilir bir işlem gereklidir.

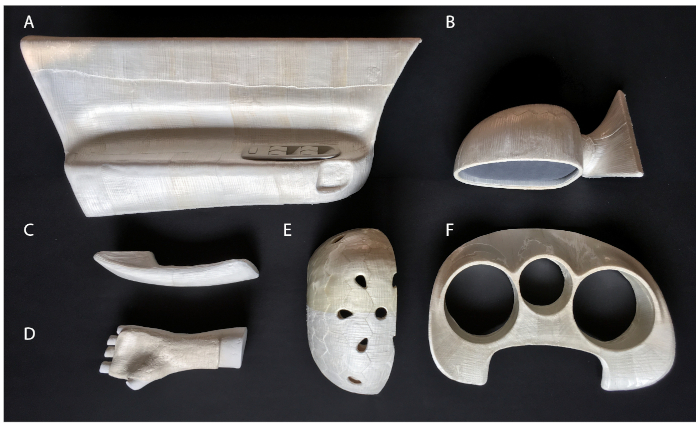

Bu bağlamda, burada açık/kapalı kalıp yoğunlaştırma ve vakum işleme delignified ahşap basit ve ölçeklenebilir bir yaklaşım şekillendirme, yoğunlaşma ve kurutma birleştirmek için yöntemler olarak savuruyoruz. Şekil 1, bu çalışmada açıklanan teknikler kullanılarak elde edilen, delignified yoğun ahşap kompozit parçaları göstermektedir.

Şekil 1: Delignified yoğun ahşap kompozit parçalar örnekleri. (A) Kapı paneli, (B) yan ayna, (C) bir arabanın kapı kolu, (D) ortez, (E) açık kask ı ve (F) bir arabanın takometre kapağını keser. Bu rakamın daha büyük bir sürümünü görüntülemek için lütfen buraya tıklayın.

Protokol

1. Ahşap kaplamaların delignification

NOT: Bu ayrıştırma protokolü Frey ve ark. 20186 ve Segmehl ve ark. 201813tarafından yayınlanan önceki çalışmalarımızı temel almıştır.

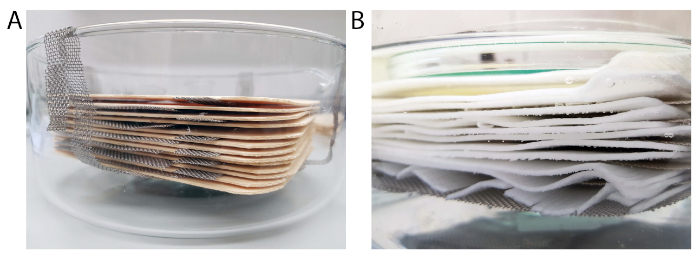

- Paslanmaz çelik numune tutucuyu kristalize bir tabağa veya bir kabın altına yerleştirin ve numune tutucunun altına manyetik bir karıştırma çubuğu yerleştirin. Ahşap kaplamaları tutucunun üzerine yığve metal kafesler veya metal kafes çizgilerle ayırın(Şekil 2A). Burada 1,5 mm. Ahşap türleri ve tipi (teğet, radyal, döner kesme kaplama) kalınlığında radyal kesim ladin kaplamalar kullanıyoruz ve kaplama kalınlığı çeşitlendirilebilir.

- Hidrojen peroksitin 1:1 hacimkarışımını hazırlayın (%30 wt) ve buzul asetik asit ve kaplamalar tamamen kaplı olana kadar kristalize çanak içine karışımı dökün. Kaplamaları çözeltide tutmak için cam kapları (örn. Petri kabı) kullanın. 150 rpm karıştırarak oda sıcaklığında (RT) bir gecede çözelti içinde ıslatın örnekleri.

- Çözeltiyi 80 °C'ye ısıtın ve tam delignifikasyon için reaksiyonu 6 saat çalıştırın. Numune kalınlığına bağlı olarak delignifikasyon süresini ayarlayın.

- Delignification sonra, boş bir kabın içine delignification çözeltisi dökün ve bertaraf etmeden önce soğumasını bekleyin. Delignified kaplamaları deiyonize suyla birden fazla kez hafifçe durulayın. Daha sonra, kristalize çanak (beher) deiyonize su ile doldurarak karıştırmadan kaplamaları yıkamaya devam edin. 5'in üzerindeki yıkama suyunun pH değerine ulaşılına kadar suyu günde iki kez değiştirin(Şekil 2B).

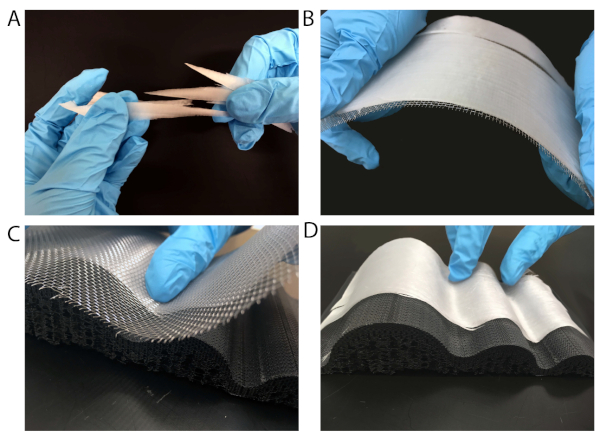

- Selüloz iskelesi oldukça kırılgan olduğu için ıslak delignified ahşap kaplamaları özenle tlayın. Taşıma ve draping desteği olarak metal bir kafes kullanın (Şekil 4).

Şekil 2: Delignification kurulum. (A)Numune tutucunun üzerine yığılmış metal örgü numune tutucu ve ahşap kaplamalarla kristalize çanak. Metal örgü şeritleri ayrı kaplamaları birbirinden ayırır. (B) Yıkama işlemi sırasında su ile kaplanmış kaplamalar. Bu rakamın daha büyük bir sürümünü görüntülemek için lütfen buraya tıklayın.

2. Depolama ve "selüloz prepreg" üretimi

- 2-3 hafta içinde ıslak delignified ahşap örnekleri işleme düşünün. Alternatif olarak, malzemeyi etanol (EtOH) içinde uzun süreli depolama için koruyun veya metal meshes arasındaki levhaları kurutun.

- Kuru, düz selüloz tabakaları ("selüloz prepregs") %65 bağıl nem (RH) altında saklayın. Daha fazla şekillendirme ve işleme önce suda yaprak rewet.

3. Kapalı kalıplarda delignified ahşap yoğunlaştırma ve şekillendirme

- Su giderici ve yeterli kurutma sağlamak için açık gözenekli bir malzemeden (örn. seramik kalıplar, gözenekli 3D baskılı polimer kalıplar) yapılmış kapalı kalıplar kullanın. Gözenek boyutları, son kompozit parçanın pürüzsüz bir yüzeyini elde etmek için özellikle yüzeye doğru 2 mm'nin altında olmalıdır.

- İstenilen RH'de delignified ahşap koşul. Cm aralığındaveya düzlem yapılarında eğrilik yarıçapı için, 20 °C'de %95 RH'de koşullandırılmış numuneler kullanın. Daha küçük eğrilik yarıçapı için kaplamayı su yla doymuş halde takın, dökümlü malzemeyi %95 RH'de açık bir kalıpta önceden kurutun veya malzemeyi 5-30 dakika boyunca fırında (65 °C) önceden kurutun (süre numune kalınlığına bağlıdır). Kaplama kalınlığına göre eğrilik hususları yapılır (burada 1.5 mm).

- Kapalı kalıptaki malzemeyi vida kelepçeleri kullanarak veya presle yoğunla. Büzülmeyi telafi etmek için gerekirse basıncı ayarlayın. Kurutma işlemi, kalıbın 65 °C'de fırına konulması veya pres sıcaklığının arttırılması ile hızlandırılabilir.

NOT: Birkaç MPa aralığında nispeten düşük basınç ıslak delignified ahşap yoğunlaşmış için yeterlidir. Son kalınlık, basıncı kontrol etmek yerine kalıp yüzeyleri arasında hedeflenen kalınlığa sahip uzay layıcılar kullanılarak kontrol edilebilir. - Tam kurutuldıktan sonra kompozit parçayı demold ve yeni bir çalışma için kalıp yeniden kullanın.

4. Açık kalıplarda delignified ahşap vakum şekillendirme ve yoğunlaştırma

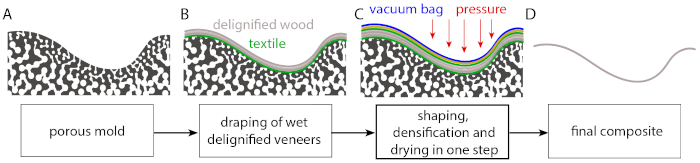

- 3.1'de açıklandığı gibi gözenekli açık bir kalıp kullanın. Alternatif olarak, kurumasını sağlamak için kalıbın üstünde veya delignified ahşabın üzerinde gözenekli bir tabaka (örn. örgü, tekstil, nefes kesici) ile gözenekli olmayan kalıplar kullanın (Şekil 3A).

- Kalıbı kontaminasyondan korumak için bir tekstil katmanı (örn. peel-kat) kullanın. Tekstilin üzerine su doymuş bir delignified kaplama(Şekil 3B)örtün ve üzerini ikinci bir tekstil tabakası ve akış örgüsü ile kapatın.

NOT: Pürüzsüz bir yüzey kaplamaelde etmek için gözenekli kapalı kalıp işleme kullanmanızı öneririz. Bunun için, kalıbın gözenekli üst kısmı ile akış örgü değiştirin. Ancak, bir örgü ile yüzey desenleme isteniyorsa, açık kalıp işlemi iyi bir alternatiftir. - Bir paslanmaz çelik plaka üstüne kalıp yerleştirin, sızdırmazlık bandı ve vakum boru uygulamak ve bir vakum torbası ile kalıp (açık veya kapalı) sarın. Vakum borusu su akışını sağlamak için akış örgü kullanın. İsteğe bağlı olarak, kurutma işlemini geliştirmek ve özellikle daha büyük parçalar için yerel vakum basıncı düşüşlerini önlemek için kalıbın altına ek örgü katmanları yerleştirin(Şekil 3C).

- Kompozitin kurutulması ve aynı anda insifikasyonu için bir vakum uygulayın. Hızlandırılmış kurutma için, kurulumu yüksek sıcaklıkta (örn. 65 °C) fırına yerleştirin.

NOT: Vakum pompasına su girmesini önlemek için soğuk tuzaklar kullandığınızdan emin olun. Burada 10-2 bar basınç aralığında bir yağ pompası kullanın. Ancak, bir membran pompa kullanmak da mümkündür ancak yoğunlaşma derecesi ile ilgili dengeler dikkate alınması gerekebilir. - Kurutuldıktan sonra, kuru kompozit kalıp ve yeni bir kompozit parçası(Şekil 3D)için kalıp ve vakum kurulum yeniden kullanın.

Şekil 3: Açık kalıp sürecinin şematik çizimi. (A) Yüzeye doğru küçük gözenekleri ile gözenekli kalıp. (B) Gözenekli kalıbın (gri) üstüne dökümlü odun ve kalıp koruması için isteğe bağlı tekstil tabakası (yeşil). (C) Delignified ahşap üstüne yerleştirilen tekstil, akış örgü ve vakum torbası. Basınç vakum torbası üzerinden uygulanır ve malzemenin yoğunlaşmasına ve kurutulmasını sağlar. (D) Kalıplama dan sonra son kompozit. Bu rakamın daha büyük bir sürümünü görüntülemek için lütfen buraya tıklayın.

5. Lamine kompozit parçaların imalatı

- Kalın çok katmanlı kompozit parçaları döşeme teknikleri ile üretin ve geleneksel kompozit üretimde olduğu gibi katmanların lif yön açısını (örn. [0°], [0°/90°], [0°/-45°/90°/+45°]S)seçin.

NOT: Son bölümün hedeflenen kalınlığına bağlı olarak katman sayısı seçilebilir. Ancak, vakum süresi kuvvetle boyutu ve parçasıkalınlığına bağlıdır ve 2 saat (tek tabaka, 1,5 mm kalınlığında) kadar 2 gün arasında 8 katlı bir parçası için değişir. - Draping işlemi sırasında katmanlar arasında yapıştırıcı uygulayarak delignified ahşap tabakalar arasındaki bağı artırın. Yapıştırıcının birleştirilmiş kurutulmasına ve kürlemesine olanak tanıyan su bazlı yapıştırıcı (örneğin nişasta) kullanın.

NOT: Katmanlar arasında %16,5 wt nişasta çözeltisinin 0,04 g/cm2'sini uyguluyoruz. Ancak, diğer su bazlı tutkallar alternatif olarak kullanılabilir. - Kompozit parçayı ve makineyi elle veya standart ahşap takımlarla demold(Şekil 6E,F).

6. Kompozit parçaların yeniden kullanımı ve geri dönüşümü

- Parça şekillendirilebilirliği yeniden kazanana kadar delignified non-glumalı ahşap kompozitleri suya yerleştirin. Daha sonra, yeni bir ürün elde etmek için malzemeyi yeniden şekillendirin (bkz. Frey ve ark. 20197)veya küçük parçalara indirin.

- Standart hamur tekniğinden (örneğin hamuru kalıplama) esinlenerek yeni ürünler oluşturmak için küçük delignified ahşap parçalarını yeniden kullanın ve son olarak yaşamın sonunda malzemenin biyolojik olarak bozulmasına izin verin.

Sonuçlar

Odun kaplamalarının nemlendirilmesi ve işlenmesi.

Tam delignification yaklaşık% 40 bir kitle azalma ve% 65 RH6kurutma sonra yaklaşık% 20 hacim azalmasına yol açar. Lignin yanı sıra, hemiseluloses bir kısmını da kaldırılır alır. Bu bileşenlerin çıkarılması kırılgan bir selüloz materyali ile sonuçlanır (bkz. Şekil 4). Metal meshes destekler olarak kullanarak işleme ve draping kolaylaştırır.

Şekil 4: Islı halde delignified ahşap işleme. (A) Kırılgan delignified ahşap ıslak durumda. (B) Malzemenin taşınması, taşıma için metal bir kafes veya(C)malzemenin kalıba draping için kullanılması yla kolaylaşır. (D) Gözenekli 3D baskılı bir kalıbın üzerine örtülmüş odun. Bu rakamın daha büyük bir sürümünü görüntülemek için lütfen buraya tıklayın.

Yoğunlaştırma ve kapalı kalıplarda delignified ahşap şekillendirme.

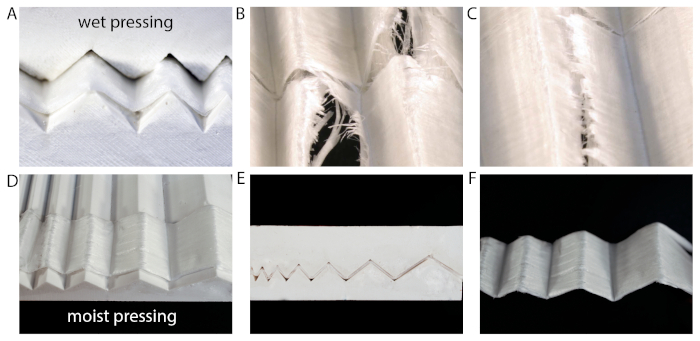

Su doymuş delignified ahşap yoğunlaştırma(Şekil 5A-C)talep ediyor, iskelede serbest su yoğunlaştırma üzerine bir sayaç basıncı oluşturur ve malzeme işleme sırasında akmasını sağlar gibi. Bu son malzemede lif sapmalarına ve çatlaklara neden olur(Şekil 5B,C). Bu sınırlamaları aşmanın bir olasılığı, önceden koşullandırılmış nemli (%95 RH ve 20 °C), arındırılmış odun kullanmaktır. Bu durumda, delignified ahşap hala makul şekillendirilebilir ve yoğunlaştırma lif hizalama bozulmaları ve kusurları yol açmaz.

Ön koşullu malzeme, ancak, zor malzeme hasarı olmadan küçük eğrilik yarıçapı elde etmek için yapar su doymuş durumuna göre daha serttir. Küçük eğrilik yarıçapı için, ıslak draping önceden şekillenmiş bir durumda klima takip densifikasyon kullanılabilir. Ancak, klima oldukça zaman alıcı ve bu nedenle büyük ölçekli uygulamalar için tavsiye edilmez.

Şekil 5: Islak ve nemli bir durumda delignified ahşap kapalı kalıp yoğunlaştırma. (A) Su doymuş selüloz malzemesinin yoğunlaşması(B,C)çatlaklarına ve lif uyumsuzluklarına yol açar. (D-F) %95 RH'de şartlandırılmış nemli malzemenin yoğunlaştırılması, lif hizasının ve daha az kusurların daha iyi korunmasıyla sonuçlanır. Bu rakamın daha büyük bir sürümünü görüntülemek için lütfen buraya tıklayın.

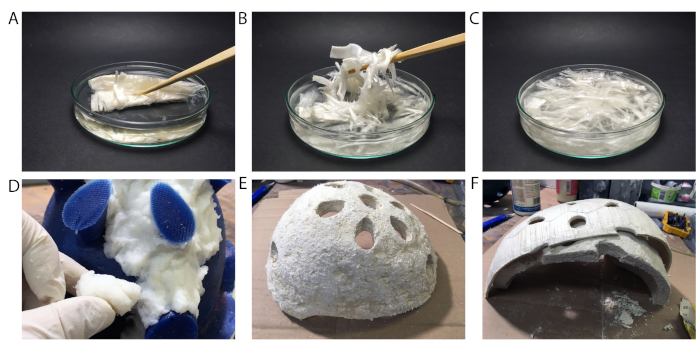

Açık bir kalıpta lamine edilmiş bir parçanın vakum şekillendirme ve yoğunlaşması.

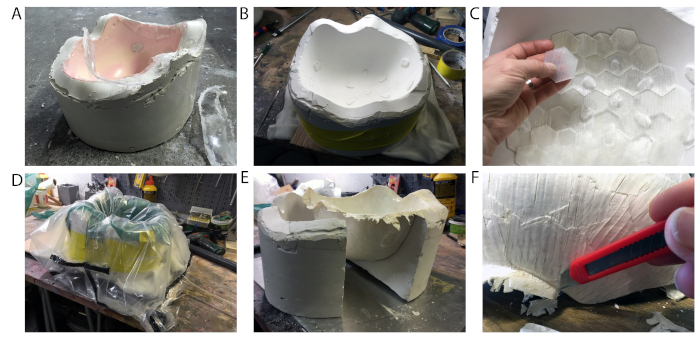

Örnek olarak vakum şekillendirme için, açık kalıp işlemi kullanarak kendi kendine yapılmış alçı kalıp içinde bir kask imal(Şekil 6A,B). Lay-up olarak, yüzey tekstüre için altıgen-pul 2 kat dökümlü ve ardından 4 kat delignified ahşap kaplama bir [0°/90°] lay-up(Şekil 6C). Pullar çekici bir yüzey tasarımı sağlarken, tek boyutlu (UD) katmanlar kompozite mukavemet ve sertlik katar. Delaminasyonu önlemek için katmanlar arasında yapıştırıcı olarak %16,5 wt nişasta uyguladık14.

Vakum yoğunlaştırması (Şekil 6D) 48 saat içinde parçanın tam olarak kurutulmasını ve 3 mm (başlangıç kalınlığının 1/3'ü) kalınlığına kadar inmesine yol açar. Vakum işleminden sonra kompozit kısım kalıplanır(Şekil 6E) ve kenarları bir kesici ile kesilir (Şekil 6F).

Açık kalıplama yaklaşımı ile yoğunlaştırılabilen ve tamamen kurutulabilecek maksimum döşeme kalınlığı, 2,5 mm'lik bu kısmın son kalınlığına sahip 8 katlı bir döşeme (8 x 1,5 mm kaplama) idi ve bu da kuru temizleme ve kurutma üzerine tabaka büzülmesi dikkate alınarak kuru dökümlü odunların ilk kalınlığının yaklaşık dörtte birine denk gelen bir yoğunlaşmaya karşılık geliyor. Bu kadar yüksek yoğunlaşma dereceleri elde etmek için 10-2 bar aralığında düşük bir vakum gereklidir.

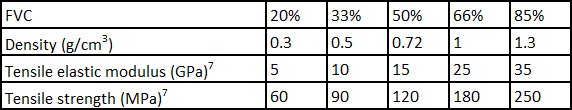

İlk kalınlıklarının yaklaşık dörtte birine kadar yoğunlaştırılabilen delignified ahşap kompozitler genellikle önceki çalışmamızda gösterildiği gibi, 150-180 MPa aralığında 25 GPa ve mukavemet değerleri etrafında elastik modüler değerler elde (Tablo 1)7.

Tablo 1: Yoğunlaştırılmış delignified ahşabın çekme elastik modülü ve çekme mukavemeti için literatür değerleri. Vakum işleme, ilk kalınlığın 1/4'üne kadar bir yoğunlaşma ile sonuçlanır ve bu da %66'lık bir FVC'ye karşılık gelir.

Şekil 6: Açık kalıp işleme ile bir kask imalatı. (A,B) Orijinal kaskın alçı kalıp kullanılarak şekillendirilmesi. (C) İki dış tabakanın altıgen pullarla draping ivediliği ve ardından iç 4 tabakanın [0/90] bir şekilde draping ilerler. (D) Parçanın vakum ile densifikasyon ulaştırılması ve kurutulması. (E) Kuru parçanın kalıplanması ve (F)bir kesici kullanılarak bitirilmesi. Bu rakamın daha büyük bir sürümünü görüntülemek için lütfen buraya tıklayın.

Akış kafeslerinin kullanılması genellikle örnekte bir örgü izi ile sonuçlanır. Bu ya bir süreç doğal tasarım stratejisi olarak kabul edilebilir ya da delignified ahşap ve akış örgü arasında ek bir kalın tekstil tabakası yerleştirerek önlenebilir.

Alternatif olarak, protokol adım 4.2 açıklandığı gibi vakum işleme ile birlikte kapalı kalıplar kullanılabilir. Düzenli desenleme, kask üzerindeki altıgen desenli örneğimizde daha önce gösterildiği gibi, tanımlanmış bir sırada küçük delignified kaplama parçaları yerleştirilerek elde edilebilir.

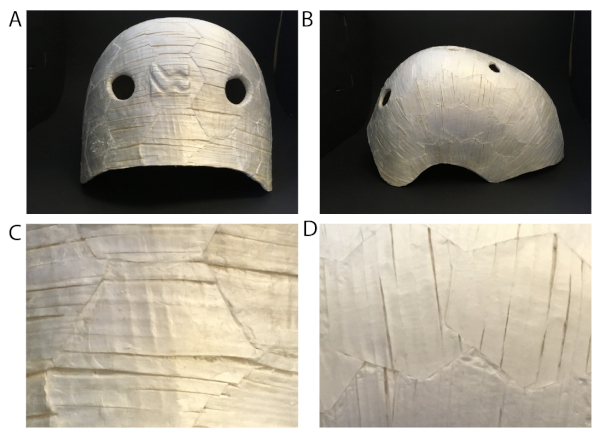

Vakum işleme sırasında ortaya çıkabilecek sorunlar arasında kompozit kısımdaki savaş sayfaları yer almaktadır ve bunlar eksik kuruma ve çatlakların oluşmasından kaynaklanır(Şekil 7). Çatlaklar esas olarak etoh önce kompozit imalat depolanan delignified ahşap neden olur. Bu nedenle, EtOH depolama sonra, biz dikkatle daha fazla işleme önce suda delignified ahşap ıslatMak öneririz. Ayrıca, bazı serbest su kaldırmak için elle hafif yoğunlaşma takip dikkatli draping çatlama riskini azaltır.

Şekil 7: Karmaşık geometrilerin imalatında ortaya çıkan olası sorunlar. (A) Üretilen kaskın arka görünümü ve (B) yan görünümü. (C,D) İşlem sırasında malzemenin büzülmesi nedeniyle küçük çatlaklar. Bu rakamın daha büyük bir sürümünü görüntülemek için lütfen buraya tıklayın.

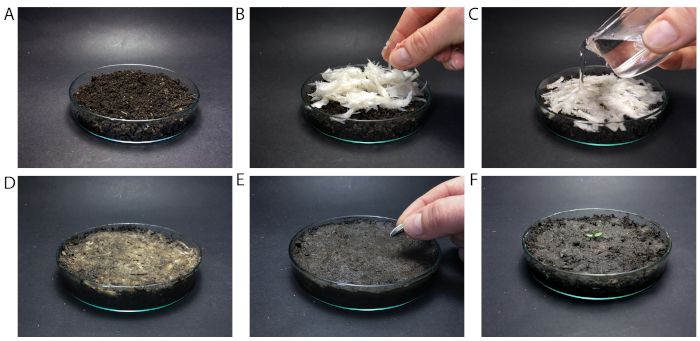

Kompozit parçaların yeniden kullanımı veya ayrışması.

Selüloz-nişasta kompozitimiz tamamen biyo-bazlıdır ve suda parçalanabilir. Bir yandan, malzemenin hidrofililik bir dezavantaj, bu su ile temas ettiğinde daha az mekanik performans yol açar gibi. Kompoziti sıvı sudan korumak için basit bir yöntem, Frey ve ark. 20197'dede gösterdiğimiz gibi hidrofobik kaplamalardan oluşur. Öte yandan, malzemenin hidrofilik bir davranış da kullanım ve geri dönüşüm yönleri yaşam sonu söz konusu olduğunda yararlı olabilir. Örnek sadece küçük parçalara suda parçalanabilir ve lifli bulamaç daha da Şekil 8gösterildiği gibi yeni lif bazlı ürünlerin üretimi için kullanılabilir. Ayrıca, lifli malzeme şekil 9'dagösterildiği gibi tamamen biyolojik olarak parçalanabilir.

Şekil 8: Delignified ahşap liflerin yeniden kullanımı. (A-C) Malzemeyi suya dağıtarak, ayrıştırılmış ahşap kaplamaların küçük parçalara dönüştürülmesi. (D-F) Bir kask astar ı üretmek için fiber bulamaç yeniden kullanımı. (D) Elyaf bulamaç ile bir silikon kalıp reveting. (E) Kaskın son astarı. (F) Kaskın sert kabuğunun içindeki parçalanmış parçalanmış ahşaptan yapılmış astar. Bu rakamın daha büyük bir sürümünü görüntülemek için lütfen buraya tıklayın.

Şekil 9: Delignified ahşap liflerin bozulması. (A) Petri kabı toprakla doludur. (B) Elyaf bulamacının toprağın üzerine yerleştirilmesi ve(C)suyla doldurulması. (D) Bir gün sonra biyo-bozulma, (E) sekiz gün sonra ve (F) 26 gün sonra. Bu rakamın daha büyük bir sürümünü görüntülemek için lütfen buraya tıklayın.

Tartışmalar

Yüksek performanslı, delignified ahşap bazlı kompozitler elde etmek ve olası yeniden kullanım ve geri dönüşüm stratejilerini önermek için çok yönlü üretim teknikleri salıyoruz. Kapalı kalıp işleme, su doymuş durumda işlenemediği için malzemenin ön koşullandırmasını ön koşullandırmaya neden olur. Ancak kapalı kalıp işleminden yararlanmak, özellikle vakum kurulumu yoksa veya her iki tarafta güzel (pürüzsüz) bir yüzey kaplaması isteniyorsa tercih edilen yöntem olabilir.

Delignified ahşap açık kalıp vakum işleme basit ve ölçeklenebilir bir yaklaşımla su doymuş numunelerin şekillendirme, yoğunlaştırma ve kurutma birleştirilmesi için izin verir. Bu teknik karmaşık geometrilerin üretimi için geçerlidir ve kapalı kalıp prosesleri için ölçeklenebilir bir alternatif sunar. Biz katmanlar arasında yapıştırıcı olarak nişasta kullanarak delignified ahşap kaplamalar istifleme kompozitler ürettik. İlk kalınlığın dörtte birine kadar yoğunlaşma, 8 katmanlı kalın kompozit parçanın 2,5 mm'lik son kalınlığıyla sonuçlandı. Vakum işleminde daha yumuşak bir yüzey kaplaması elde etmek için kapalı gözenekli bir kalıp kullanımı uygun bir alternatif olabilir.

Her iki işleme yöntemi için delaminasyon riskini azaltmak için delignified ahşap tabakalar arasında yapışkan bir sistem kullanılmasını öneririz. Verilen örnek için, kağıt torbalar gibi kağıt ve kağıt ürünleri için iyi bilinen biyo-bazlı tutkal olduğu ve su bazlı olduğu için nişasta yı seçiyoruz. Gelecekteki çalışmalar, kurutma ve lif akış sapmaları açısından mevcut sınırlamaları gidermek için kalın laminatların imalatı üzerinde durulacaktır.

Genel olarak, delignified ahşap vakum işleme büyük ölçekli yoğun selüloz elyaf kompozit kolay ve hızlı üretim potansiyeline sahiptir. Uygun kaplamalar, su kararlı yapıştırıcı sistemleri veya kimyasal modifikasyon uygulayarak malzemenin dayanıklılık sorunu giderilmesinden sonra, olası endüstriyel uygulamalar kapı panelleri, zeminler ve panolar gibi otomotiv bileşenleri içerebilir. Malzememiz, daha iyi yakıt verimliliği için ağırlığı azaltmak ve geri dönüştürülebilirliği artırmak için metallerin veya elyaf takviyeli kompozitlerin yerini alabilir.

Açıklamalar

Yazarların açıklayacak bir şeyi yok.

Teşekkürler

Yazarlar gözenekli kalıpların 3D baskı için Silvan Gantenbein teşekkür ederiz.

Malzemeler

| Name | Company | Catalog Number | Comments |

| Acetic acid | VWR Chemicals | 20104.312 | |

| Breather | Suter Kunststoffe AG | 923.015 | |

| Flow mesh/bleeder | Suter Kunststoffe AG | 180.007 | |

| Gypsum | Suter Kunststoffe AG | 115.3002 | |

| Hydrogen peroxide, 30% | VWR Chemicals | 23622.298 | |

| Oven | Binder GmbH | ||

| Press | Imex Technik AG | ||

| Seal tape | Suter Kunststoffe AG | 31344 | |

| Stainless steel mesh | Drawag AG | ||

| Starch | Agrana Beteilungs AG | ||

| Textile, peel ply | Suter Kunststoffe AG | 222.001 | |

| Vacuum bag | Suter Kunststoffe AG | 215.15 | |

| Vacuum bag, elastic | Suter Kunststoffe AG | 390.1761 | elastic vacuum bag for complex shapes |

| Vacuum pump | Vacuumbrand | ||

| Vacuum tubing | Suter Kunststoffe AG | 77008.001 | |

| Wood veneers | Bollinger AG |

Referanslar

- Joshi, S. V., Drzal, L. T., Mohanty, A. K., Arora, S. Are natural fiber composites environmentally superior to glass fiber reinforced composites?. Composites Part A: Applied Science and Manufacturing. 35 (3), 371-376 (2004).

- Mohanty, A. K., Misra, M., Drzal, L. T. Sustainable Bio-Composites from Renewable Resources: Opportunities and Challenges in the Green Materials World. Journal of Polymers and the Environment. 10 (1), 19-26 (2002).

- Mohanty, A. K., Vivekanandhan, S., Pin, J. M., Misra, M. Composites from renewable and sustainable resources: Challenges and innovations. Science. 362 (6414), 536-542 (2018).

- Pickering, K. L., Efendy, M. G. A., Le, T. M. A review of recent developments in natural fibre composites and their mechanical performance. Composites Part A: Applied Science and Manufacturing. 83, 98-112 (2016).

- Woigk, W., et al. Interface properties and their effect on the mechanical performance of flax fibre thermoplastic composites. Composites Part A: Applied Science and Manufacturing. 122, 8-17 (2019).

- Frey, M., et al. Delignified and Densified Cellulose Bulk Materials with Excellent Tensile Properties for Sustainable Engineering. ACS Applied Materials & Interfaces. 10 (5), 5030-5037 (2018).

- Frey, M., et al. Tunable Wood by Reversible Interlocking and Bioinspired Mechanical Gradients. Advanced Science. 6, 1802190 (2019).

- Yano, H., Hirose, A., Collins, P., Yazaki, Y. Effects of the removal of matrix substances as a pretreatment in the production of high strength resin impregnated wood based materials. Journal of Materials Science Letters. 20 (12), 1125-1126 (2001).

- Song, J., et al. Processing bulk natural wood into a high-performance structural material. Nature. 554 (7691), 224 (2018).

- Shams, M. I., Yano, H., Endou, K. Compressive deformation of wood impregnated with low molecular weight phenol formaldehyde (PF) resin I: effects of pressing pressure and pressure holding. Journal of Wood Science. 50 (4), 337-342 (2004).

- Yano, H. Potential strength for resin-impregnated compressed wood. Journal of Materials Science Letters. 20 (12), 1127-1129 (2001).

- Keplinger, T., Wang, X., Burgert, I. Nanofibrillated cellulose composites and wood derived scaffolds for functional materials. Journal of Materials Chemistry A. 7 (7), 2981-2992 (2019).

- Segmehl, J. S., Studer, V., Keplinger, T., Burgert, I. Characterization of Wood Derived Hierarchical Cellulose Scaffolds for Multifunctional Applications. Materials. 11 (4), 517 (2018).

- Maurer, H. W., Kearney, R. L. Opportunities and challenges for starch in the paper industry. Starch-Stärke. 50 (9), 396-402 (1998).

Yeniden Basımlar ve İzinler

Bu JoVE makalesinin metnini veya resimlerini yeniden kullanma izni talebi

Izin talebiThis article has been published

Video Coming Soon

JoVE Hakkında

Telif Hakkı © 2020 MyJove Corporation. Tüm hakları saklıdır