Method Article

Herstellung und Design von holzbasierten Hochleistungs-Verbundwerkstoffen

In diesem Artikel

Zusammenfassung

Das entwürdigte verdichtete Holz stellt ein neues vielversprechendes Leicht-, Hochleistungs- und biobasiertes Material dar, das in Zukunft naturfaserverstärkte oder glasfaserverstärkte Verbundwerkstoffe teilweise ersetzen kann. Wir stellen hier zwei vielseitige Fertigungswege vor und zeigen die Möglichkeit, komplexe Verbundteile zu erstellen.

Zusammenfassung

Entwürdigtes verdichtetes Holz ist ein neues vielversprechendes und nachhaltiges Material, das aufgrund seiner hervorragenden mechanischen Eigenschaften das Potenzial besitzt, synthetische Materialien wie glasfaserverstärkte Verbundwerkstoffe zu ersetzen. Das entwürdigte Holz ist jedoch in einem nassen Zustand eher zerbrechlich, was die Handhabung und Gestaltung schwierig macht. Hier stellen wir zwei Herstellungsverfahren vor, die geschlossene Verdichtung und die Vakuumverdichtung, um Hochleistungs-Zellulose-Verbundwerkstoffe auf Basis von unwürdigem Holz zu erzeugen, einschließlich einer Bewertung ihrer Vorteile und Grenzen. Darüber hinaus schlagen wir Strategien vor, wie die Verbundwerkstoffe am Ende des Lebenszyklus wiederverwendet oder zersetzt werden können. Die geschlossene Verdichtung hat den Vorteil, dass keine aufwendige Laborausrüstung benötigt wird. Zur Verdichtung können einfache Schraubklemmen oder eine Presse verwendet werden. Wir empfehlen diese Methode für Kleinteile mit einfachen Geometrien und großen Krümmungsradien. Die Vakuumverdichtung in einem offenen Werkzeugverfahren eignet sich für größere Objekte und komplexe Geometrien, einschließlich kleiner Krümmungsradien. Im Vergleich zum geschlossenen Werkzeugverfahren benötigt der Freiformvakuumansatz nur die Herstellung einer einzigen Formhöhle.

Einleitung

Die Entwicklung neuartiger Naturfaser-Verbundwerkstoffe mit überlegenen mechanischen Eigenschaften stellt eine der Hauptaufgaben in der Materialwissenschaft dar, da sie nachhaltige Alternativen für aktuelle synthetische Systeme wie Glasfaserverbundwerkstoffe1,2,3sein können. Neben traditionellen NF-Verbundwerkstoffen (Flachs, Hanf, Kenaf, etc.)4,5, hat die Verdichtung von Holz nach teilweiser oder vollständiger Entfernung von Matrixkomponenten in den letzten Jahren zunehmend Aufmerksamkeit erhalten6,7,8,9,10,11. Der Top-down-Fertigungsweg, der auf der Entgiftung von Schüttholz und anschließender Verdichtung beruht, steht konzeptionell im Gegensatz zu eher komplexen Bottom-up-Prozessen für Zellstoff- und Gülleprodukte12. Bei Produkten auf Zellstoff- und Güllebasis wird die vorteilhafte Holzfaserausrichtung nicht beibehalten, da dabei Fasern getrennt werden. Im Gegensatz dazu überträgt strukturerhaltendes, entwürdigendes Holz, das in einem Top-Down-Verfahren gewonnen wird, die anspruchsvolle Architektur mit ausgerichteten Zellulosefasern in das neue Material. Um die Verdichtung von entzündlichem Holz ohne Faserausrichtungsverzerrungen zu erreichen, müssen neue Verarbeitungswege entwickelt werden.

Die direkte Verdichtung von wassergesättigten holzgesättigten Holzproben führt zu einem begrenzten Verdichtungsgrad, Rissen und Faserausrichtungsverzerrungen aufgrund des nassprobeninhärenten freien Wassers, das während der Verdichtung einen Gegendruck erzeugt. Aktuelle Lösungen zur Vermeidung von strukturellen Integritätsverlusten bei der Verdichtung umfassen die Nutzung von teilweise entwürdigtem Holz, gefolgt von Hochtemperaturverdichtung9 oder Vortrocknung von entwürdigtem Holz vor der Verdichtung6. Beide Methoden verbessern die Konnektivität zwischen benachbarten Zellen, entweder aufgrund des verbleibenden Lignins, das als Kleber fungiert, oder aufgrund der freien Wasserentnahme zwischen den Zellen.

In beiden Fällen tritt eine verminderte Formbarkeit auf, die Entwurfsanwendungen einschränkt. die erforderliche Probenvorkonditionierung führt auch zu längeren Bearbeitungszeiten. Daher ist ein schneller und skalierbarer Prozess notwendig, der Formgebung und Verdichtung in einem einzigen Schritt kombiniert.

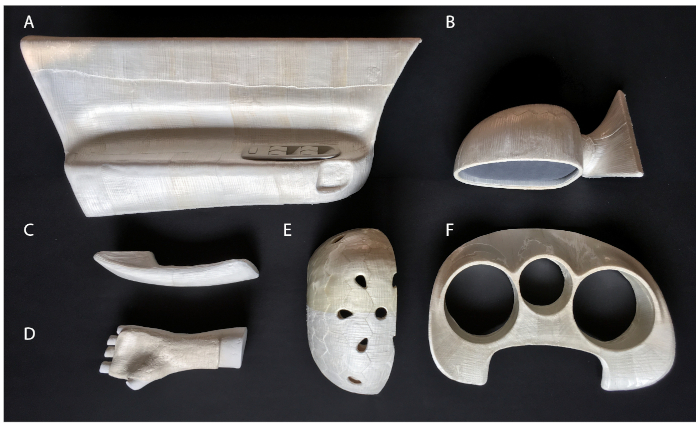

In diesem Zusammenhang stellen wir hier die offene/geschlossene Verdichtung und Vakuumverarbeitung von entwürdigtem Holz als Methoden zur Kombination von Formgebung, Verdichtung und Trocknung in einem einfachen und skalierbaren Ansatz vor. Abbildung 1 zeigt entwürdigte verdichtete Holz-Verbundteile, die mit den in dieser Arbeit beschriebenen Techniken gewonnen wurden.

Abbildung 1: Beispiele für entwürdigte verdichtete Holzverbundteile. (A) Türverkleidung, (B) Seitenspiegel, (C) Türgriff eines Autos, (D) Orthese, (E) geschnittener offener Helm und (F) Tachometerabdeckung eines Autos. Bitte klicken Sie hier, um eine größere Version dieser Abbildung anzuzeigen.

Protokoll

1. Entwürdigung von Holzfurnieren

HINWEIS: Dieses Delignifikationsprotokoll basiert auf unseren früheren Werken, die von Frey et al. 20186 und Segmehl et al. 201813veröffentlicht wurden.

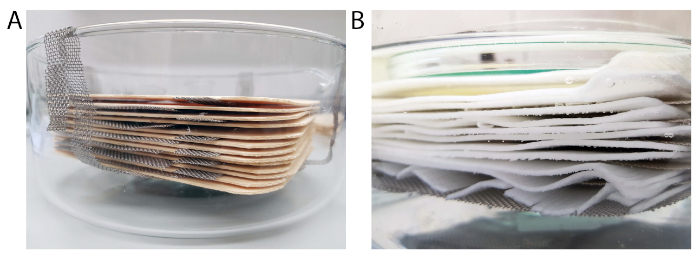

- Montieren Sie einen Edelstahl-Probenhalter in einer kristallisierenden Schale oder in einem Becher und legen Sie einen magnetischen Rührstab unter den Probenhalter. Stapeln Sie Holzfurniere auf der Oberseite des Halters und trennen Sie sie durch Metallgitter oder Metallgitterstreifen (Abbildung 2A). Hier verwenden wir radial geschnittene Fichtenfurniere mit einer Dicke von 1,5 mm. Holzarten und -typen (tangentiales, radiales, rotierendes Furnier) sowie die Dicke der Furniere können variiert werden.

- Bereiten Sie ein 1:1 Volumengemisch aus Wasserstoffperoxid (30 Gew.) vor und Eisessigsäure und gießen Sie die Mischung in die kristallisierende Schale, bis die Furniere vollständig bedeckt sind. Verwenden Sie Glasschalen (z.B. Petrischale), um die Furniere in der Lösung zu halten. Proben in der Lösung bei Raumtemperatur (RT) über Nacht unter Rühren bei 150 Umdrehungen pro Minute einweichen.

- Erhitzen Sie die Lösung auf 80 °C und führen Sie die Reaktion für 6 h für die vollständige Entzündung. Passen Sie die Entzündungszeit in Abhängigkeit von der Probendicke an.

- Nach der Deignifizierung die Entgiftungslösung in ein leeres Becherglas gießen und vor der Entsorgung abkühlen lassen. Spülen Sie die entwürdigenden Furniere mehrmals mit entionisiertem Wasser ab. Dann waschen Sie die Furniere ohne Rühren weiter, indem Sie die kristallisierende Schale (Becher) mit entionisiertem Wasser füllen. Ersetzen Sie das Wasser zweimal täglich, bis ein pH-Wert des Waschwassers von über 5 erreicht ist (Abbildung 2B).

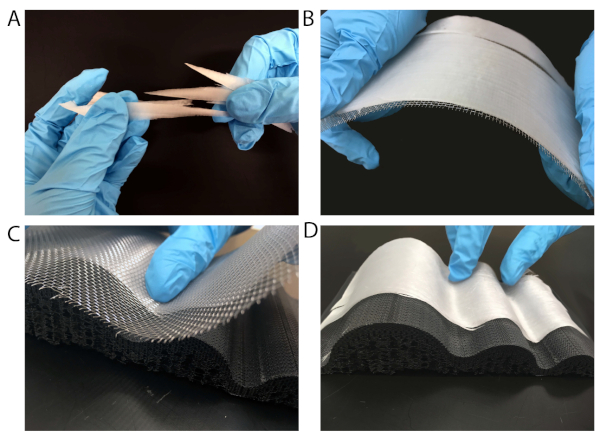

- Behandeln Sie nass enignifizierte Holzfurniere mit Sorgfalt, da das Zellulosegerüst eher zerbrechlich ist. Verwenden Sie ein Metallnetz als Stütze für Transport und Drapieren (Abbildung 4).

Abbildung 2: Delignifizierungseinrichtung. (A) Kristallisierende Schale mit Metallgitterprobenhalter und Holzfurniere auf der Oberseite des Probenhalters gestapelt. Metallgitterstreifen trennen die einzelnen Furniere voneinander. (B) Entblättte Furniere, die während des Waschvorgangs mit Wasser bedeckt sind. Bitte klicken Sie hier, um eine größere Version dieser Abbildung anzuzeigen.

2. Lagerung und "Zellulose-Prepreg"-Produktion

- Erwägen Sie, die nassen entwürdigenden Holzproben innerhalb von 2-3 Wochen zu verarbeiten. Alternativ können Sie das Material für die Langzeitlagerung in Ethanol (EtOH) aufbewahren oder die Bleche zwischen Metallgittern trocknen.

- Bewahren Sie die trockenen, flachen Celluloseplatten ("Celluloseprepregs") unter 65 % relativer Luftfeuchtigkeit (RH) auf. Die Bleche vor der weiteren Formgebung und Verarbeitung in Wasser abfüllen.

3. Verdichtung und Umformung von entwürdigtem Holz in geschlossenen Formen

- Verwenden Sie geschlossene Formen aus einem offenporösen Material (z. B. Keramikformen, poröse 3D-gedruckte Polymerformen), um wasserabweisend und ausreichend zu trocknen. Porengrößen sollten unter 2 mm liegen, insbesondere in Richtung der Oberfläche, um eine glatte Oberfläche des endgültigen Verbundteils zu erhalten.

- Konditionieren Sie das entwürdigte Holz bei gewünschtem RH. Für Krümmungsradien im cm-Bereich oder für Ebenenstrukturen verwenden Sie Proben, die bei 95% RH bei 20 °C konditioniert sind. Für kleinere Krümmungsradien das Furnier in wassergesättigtem Zustand drapieren, das drapierte Material in einer offenen Form bei 95% RH vortrocknen oder das Material im Ofen (65 °C) 5-30 min vortrocknen (die Zeit hängt von der Probendicke ab). Krümmungsüberlegungen werden in Bezug auf die Furnierdicke (hier 1,5 mm) gemacht.

- Verdichten Sie das Material in der geschlossenen Form entweder mit Schraubklemmen oder in einer Presse. Stellen Sie den Druck bei Bedarf nach, um Schrumpfung auszugleichen. Der Trocknungsprozess kann beschleunigt werden, indem die Form bei 65 °C in einen Ofen gestellt oder die Temperatur der Presse erhöht wird.

HINWEIS: Ein relativ niedriger Druck im Bereich von wenigen MPa reicht aus, um nassen holzigen Holz zu verdichten. Die endgültige Dicke kann durch den Einsatz von Abstandshaltern mit der zielgerichteten Dicke zwischen den Formflächen und nicht durch Druckkontrolle gesteuert werden. - Nach dem vollständigen Trocknen das Verbundteil entnichtgen und die Form für einen neuen Lauf wiederverwenden.

4. Vakuumformung und Verdichtung von entwürdigtem Holz in offenen Formen

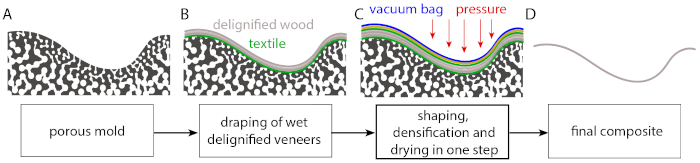

- Verwenden Sie eine poröse offene Form, wie in 3.1 beschrieben. Alternativ können Sie nichtporöse Formen mit einer porösen Schicht (z. B. Mesh, Textil, Verschnaufpause) auf der Oberseite der Form oder auf dem entwürdigenden Holz verwenden, um das Trocknen zu ermöglichen (Abbildung 3A).

- Verwenden Sie eine Textilschicht (z. B. Peel-ply), um die Form vor Verunreinigungen zu schützen. Ein wassergesättigtes, entzündliches Furnier auf das Textil(Abbildung 3B) zu drapieren und mit einer zweiten Textilschicht und einem Strömungsgewebe zu bedecken.

HINWEIS: Um eine glatte Oberflächengüte zu erhalten, empfehlen wir die poröse Geschlossenformbearbeitung. Ersetzen Sie dazu das Durchflussnetz durch den porösen oberen Teil der Form. Wenn jedoch Flächenmuster mit z.B. einem Netz gewünscht werden, ist der Open-Mold-Prozess eine gute Alternative. - Legen Sie die Form auf eine Edelstahlplatte, tragen Sie Dichtband und Vakuumschläuche auf und wickeln Sie die Form (offen oder geschlossen) mit einem Vakuumbeutel. Verwenden Sie Strömungsnetz, um den Wasserfluss zum Vakuumschlauch zu ermöglichen. Optional sollten zusätzliche Netzschichten unter der Form platziert werden, um den Trocknungsprozess zu verbessern und lokale Vakuumdruckverluste zu vermeiden, insbesondere bei größeren Teilen(Abbildung 3C).

- Tragen Sie ein Vakuum zum Trocknen und gleichzeitigen Verdichten des Verbundwerkstoffs auf. Für eine beschleunigte Trocknung das Setup bei erhöhter Temperatur (z.B. 65 °C) in einen Ofen geben.

HINWEIS: Stellen Sie sicher, dass Sie Kaltefallen verwenden, um zu verhindern, dass Wasser in die Vakuumpumpe eindringt. Wir verwenden hier eine Ölpumpe in einem Druckbereich von 10-2 bar. Es ist jedoch auch möglich, eine Membranpumpe zu verwenden, aber Kompromisse in Bezug auf den Verdichtungsgrad müssen möglicherweise berücksichtigt werden. - Nach dem Trocknen den Trockenverbund entstellen und das Werkzeug- und Vakuum-Setup für ein neues Verbundteil wiederverwenden (Abbildung 3D).

Abbildung 3: Schematische Darstellung des Open-Mold-Prozesses. (A) Poröse Form mit kleineren Poren zur Oberfläche hin. (B) Entblättiertes Holz drapiert auf der porösen Form (grau) und optionale Textilschicht für Schimmelschutz (grün). (C) Textil, Fließnetz und Vakuumbeutel auf entwürdigendem Holz. Der Druck wird durch den Vakuumbeutel ausgeübt und führt zur Verdichtung und Trocknung des Materials. (D) Endgültiger Verbund nach demEntolden. Bitte klicken Sie hier, um eine größere Version dieser Abbildung anzuzeigen.

5. Herstellung von laminierten Verbundteilen

- Herstellung dicker mehrschichtige Verbundteile durch Lay-up-Techniken und Wählen Sie den Faserausrichtungswinkel der Schichten (z.B. [0°], [0°/90°], [0°/-45°/90°/+45°]S) wie in der traditionellen Verbundfertigung.

HINWEIS: Die Anzahl der Schichten kann je nach der Zieldicke des letzten Teils gewählt werden. Die Vakuumzeit hängt jedoch stark von der Größe und Dicke des Teils ab und reicht von 2 h (einschichtig, 1,5 mm dick) bis zu 2 Tagen für ein 8-lagiges Teil. - Erhöhen Sie die Verklebung zwischen entwürdigenden Holzschichten, indem Sie während des Drapierungsprozesses Klebstoff zwischen den Schichten auftragen. Verwenden Sie einen auf Wasser basierenden Klebstoff (z. B. Stärke), der eine kombinierte Trocknung und Aushärtung des Klebstoffs ermöglicht.

HINWEIS: Wir wenden 0,04 g/cm2 einer Stärkelösung von 16,5 Gew.-% zwischen den Schichten an. Alternativ könnten jedoch auch andere Leime auf Wasserbasis verwendet werden. - Das Verbundteil und die Maschine fertig werden von Hand oder mit Standard-Holzwerkzeugen(Abbildung 6E,F) entkernen.

6. Wiederverwendung und Recycling von Verbundteilen

- Entwürdigte nicht geklebte Holzverbundwerkstoffe in Wasser geben, bis das Teil wieder formfähig ist. Dann formen Sie das Material entweder um, um ein neues Produkt zu erhalten (siehe Frey et al. 20197) oder reduzieren Sie es auf kleine Stücke.

- Verwenden Sie die kleinen Stücke aus unwürdigem Holz wieder, um neue Produkte zu schaffen, die von Standard-Zellstofftechniken inspiriert sind (z. B. Zellstoffformung) und lassen Sie das Material nach dem Ende ihrer Lebensdauer biologisch abbauen.

Ergebnisse

Delignifizierung und Handhabung von Holzfurnieren.

Die vollständige Entfachung führt zu einer Massenreduktion von rund 40% und einer Volumenreduktion von ca. 20% nach dem Trocknen bei 65% RH6. Neben Lignin wird auch ein Bruchteil der Hemicellulosen entfernt. Die Entfernung dieser Komponenten führt zu einem zerbrechlichen Zellulosematerial (siehe Abbildung 4). Die Verwendung von Metallgittern als Stützen erleichtert die Handhabung und das Drapieren.

Abbildung 4: Handhabung von entzündiertem Holz im nassen Zustand. (A) Zerbrechliches entwürdigtes Holz in seinem nassen Zustand. (B) Die Handhabung des Materials wird durch die Verwendung eines Metallgitters für den Transport oder (C) für die Drapieren des Materials zu einer Form erleichtert. (D) Entwürdigtes Holz auf einer porösen 3D-gedruckten Form drapiert. Bitte klicken Sie hier, um eine größere Version dieser Abbildung anzuzeigen.

Verdichtung und Formung von entwürdigtem Holz in geschlossenen Formen.

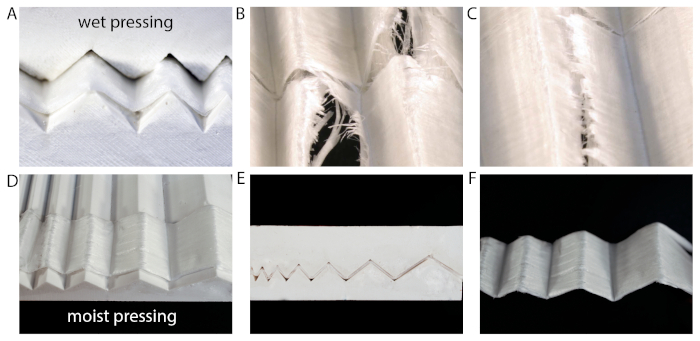

Die Verdichtung von wassergesättigtem, entwürdigendem Holz (Abbildung 5A-C) ist anspruchsvoll, da freies Wasser im Gerüst bei der Verdichtung einen Gegendruck erzeugt und das Material während der Verarbeitung fließen lässt. Dies verursacht Faserabweichungen und Risse im Endmaterial (Abbildung 5B,C). Eine Möglichkeit, diese Einschränkungen zu umgehen, ist die Verwendung von feuchtem vorkonditioniertem (95% RH und 20 °C), entzündendem Holz. In diesem Zustand ist entzündliches Holz noch einigermaßen formbar und seine Verdichtung führt nicht zu Faserausrichtungsverzerrungen und Defekten.

Das vorkonditionierte Material ist jedoch im Vergleich zum wassergesättigten Zustand steifer, was es schwierig macht, kleine Krümmungsradien ohne Materialschäden zu erhalten. Für kleine Krümmungsradien kann nasses Drapieren gefolgt von Konditionierung in einem bereits geformten Zustand verwendet werden. Die Konditionierung ist jedoch eher zeitaufwändig und daher nicht für Großanwendungen zu empfehlen.

Abbildung 5: Geschlossene Verdichtung von entwürdigtem Holz in einem nassen und feuchten Zustand. (A) Die Verdichtung des wassergesättigten Zellulosematerials führt zu (B,C) Rissen und Faserfehlausrichtung. (D-F) Die Verdichtung von feuchtem Material, konditioniert bei 95% RH, führt zu einer besseren Erhaltung der Faserausrichtung und weniger Defekten. Bitte klicken Sie hier, um eine größere Version dieser Abbildung anzuzeigen.

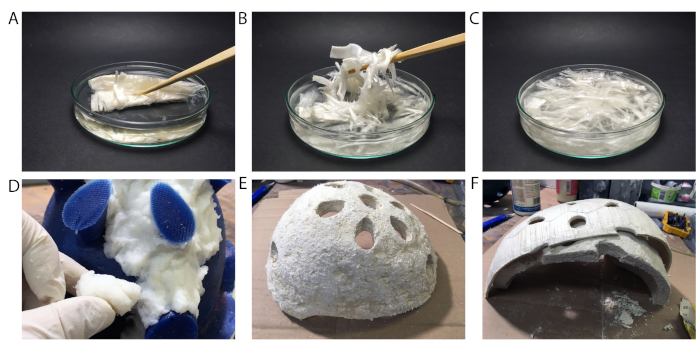

Vakuumformung und Verdichtung eines laminierten Teils in einer offenen Form.

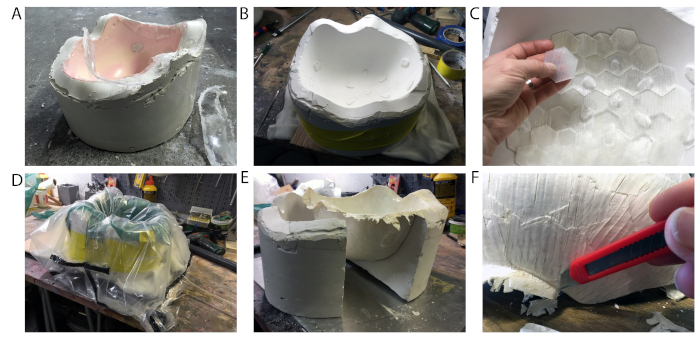

Beispielhaft für die Vakuumformung haben wir einen Helm in einer selbstgebastelten Gipsform in einem Offenen Formverfahren hergestellt(Abbildung 6A,B). Als Lay-up drapierten wir 2 Schichten Sechskant-Flocken für die Oberflächentexturierung, gefolgt von 4 Schichten entwürdigendem Holzfurnier in einem [0°/90°] Lay-up (Abbildung 6C). Die Flocken bieten ein attraktives Oberflächendesign, während die eindimensionalen (UD) Schichten dem Verbundwerkstoff Festigkeit und Steifigkeit verleihen. Wir haben 16,5 Gew.-Stärke als Klebstoff zwischen den Schichten aufgetragen, um Einedellungen zu verhindern14.

Die Vakuumverdichtung (Abbildung 6D) führt zur vollständigen Trocknung des Teils innerhalb von 48 h und zur Verdichtung bis zu einer Dicke von 3 mm (1/3der Anfangsdicke). Nach der Vakuumverarbeitung wird das Verbundteil entoldt (Abbildung 6E) und die Kanten werden mit einem Fräser beschnitten (Abbildung 6F).

Die maximale Layupdicke, die mit dem offengeformten Ansatz verdichtet und vollständig getrocknet werden konnte, war ein 8-Schicht-Layup (8 x 1,5 mm Furnier) mit einer Enddicke von 2,5 mm, was einer Verdichtung bis zu etwa einem Viertel der Anfangsdicke von trockenem, abgeholztem Holz entspricht, wobei die Schichtschrumpfung bei Derentbehrung und Trocknung berücksichtigt wird. Um solche hohen Verdichtungsgrade zu erhalten, ist ein niedriges Vakuum im Bereich von 10-2 bar erforderlich.

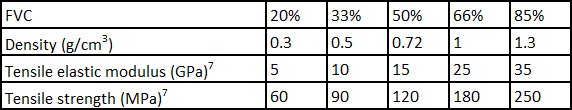

Entwürdigte Holzverbundwerkstoffe, die auf etwa ein Viertel ihrer Anfangsdicke verdichtet sind, erreichen typischerweise elastische Moduliwerte um 25 GPa und Festigkeitswerte im Bereich von 150-180 MPa, wie in unserer vorherigen Arbeit gezeigt (Tabelle 1)7.

Tabelle 1: Literaturwerte für Zugelastmodul und Zugfestigkeit von verdichtetem, entwürdigtem Holz. Die Vakuumverarbeitung führt zu einer Verdichtung bis zum 1/4 der Anfangsdicke, was einer FVC von 66% entspricht.

Abbildung 6: Herstellung eines Helms durch Offene Formbearbeitung. (A,B) Formgebung des Originalhelms mit Gipsform. (C) Daping von zwei äußeren Schichten mit Sechskantflocken, gefolgt von Drapieren der inneren 4-Schichten in einem [0/90] Layup. (D) Verdichtung und Trocknung des Teils durch Vakuum. (E) Entstellen des trockenen Teils und (F) Mit einem Fräser fertig. Bitte klicken Sie hier, um eine größere Version dieser Abbildung anzuzeigen.

Die Verwendung von Flussnetzen führt in der Regel zu einem Netzabdruck in der Probe. Dies kann entweder als prozessinhärente Konstruktionsstrategie betrachtet werden oder durch das Platzieren einer zusätzlichen dickeren Textilschicht zwischen entwürdigtem Holz und Fließgewebe verhindert werden.

Alternativ können geschlossene Formen in Kombination mit Vakuumverarbeitung, wie in Protokollschritt 4.2 beschrieben, verwendet werden. Regelmäßige Musterkönnen können durch Das Platzieren kleiner Stücke von unwürdigen Furnieren in einer definierten Reihenfolge erreicht werden, wie zuvor für unser Beispiel mit der Sechseckmusterung auf dem Helm gezeigt.

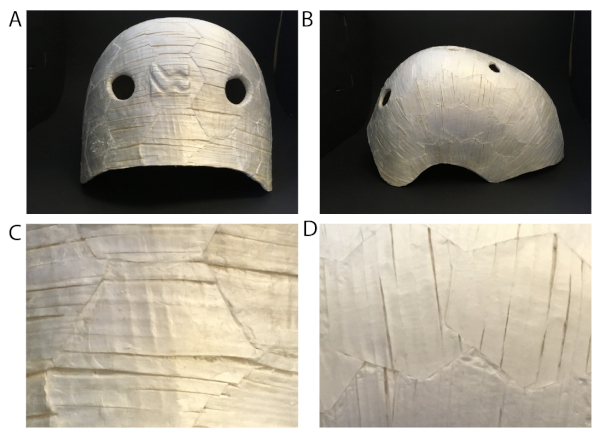

Zu den Problemen, die bei der Vakuumverarbeitung auftreten können, gehören Verwerfungen im Verbundteil, die durch unvollständige Trocknung und das Auftreten von Rissen verursacht werden (Abbildung 7). Risse führen hauptsächlich zu entwürdigendem Holz, das in der früheren Werkstoffherstellung von EtOH gelagert wurde. Daher empfehlen wir nach der EtOH-Lagerung, das entwürdigte Holz vor der Weiterverarbeitung sorgfältig in Wasser einzuweichen. Darüber hinaus reduziert sorgfältiges Drapat gefolgt von einer leichten Verdichtung von Hand, um etwas freies Wasser zu entfernen, das Risiko von Rissen.

Abbildung 7: Mögliche Probleme bei der Herstellung komplexer Geometrien. (A) Rückansicht und (B) Seitenansicht des hergestellten Helms. (C,D) Kleine Risse durch Schrumpfung des Materials während der Verarbeitung. Bitte klicken Sie hier, um eine größere Version dieser Abbildung anzuzeigen.

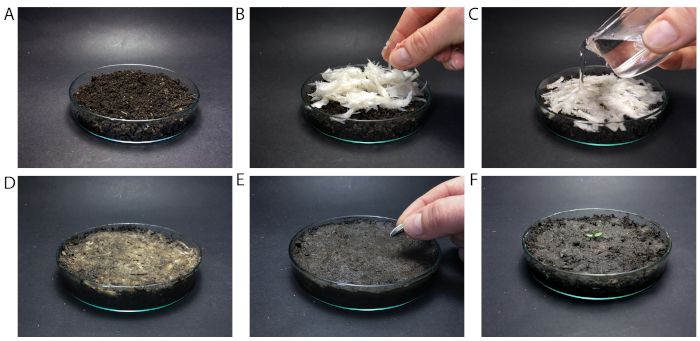

Wiederverwendung oder Zersetzung von Verbundteilen.

Unser Cellulose-Stärke-Verbundwerkstoff ist alle biobasiert und kann in Wasser zerfallen. Einerseits ist die Hydrophilie des Materials ein Nachteil, da es bei Kontakt mit Wasser zu einer verminderten mechanischen Leistungsfähigkeit führt. Eine einfache Methode zum Schutz des Verbunds vor flüssigem Wasser besteht aus hydrophoben Beschichtungen, wie wir in Frey et al. 20197gezeigt haben. Andererseits kann ein hydrophiles Verhalten des Materials auch bei der Verwendung am Ende der Lebensdauer und bei der Wiederverwertung von Vorteil sein. Die Probe kann einfach in Wasser in kleinere Teile zerfallen und die faserige Gülle kann weiter für die Herstellung neuer faserbasierter Produkte verwendet werden, wie in Abbildung 8dargestellt. Darüber hinaus ist das faserige Material vollständig biologisch abbaubar, wie in Abbildung 9dargestellt.

Abbildung 8: Wiederverwendung von entwürdigenden Holzfasern. (A-C) Reduktion von entwürdigenden Holzfurnieren in kleine Stücke durch Dispergieren des Materials in Wasser. (D-F) Wiederverwendung der Faserschlämme zur Herstellung des Futters eines Helms. (D) Vervetung einer Siliziumform mit Faserschlämme. (E) Endgültige Auskleidung des Helms. (F) Futter aus zerfallenem, entwürdigtem Holz im Inneren der harten Schale des Helms. Bitte klicken Sie hier, um eine größere Version dieser Abbildung anzuzeigen.

Abbildung 9: Abbau von entwürdigenden Holzfasern. (A) Petrischale mit Erde gefüllt. (B) Die Faserschlämme auf den Boden legen und (C) mit Wasser füllen. (D) Bioabbau nach einem Tag, (E) nach acht Tagen und (F) nach 26 Tagen. Bitte klicken Sie hier, um eine größere Version dieser Abbildung anzuzeigen.

Diskussion

Wir präsentieren vielseitige Fertigungstechniken, um hochleistungsfähige, entwürdigte Holzverbundwerkstoffe zu erhalten und mögliche Wiederverwendungs- und Recyclingstrategien vorzuschlagen. Geschlossene Formbearbeitung Voraussetzungen Vorkonditionierung des Materials, da es nicht in wassergesättigtem Zustand verarbeitet werden kann. Die Verwendung eines geschlossenen Formprozesses könnte jedoch die Methode der Wahl sein, insbesondere wenn z.B. kein Vakuum-Setup verfügbar ist oder eine schöne (glatte) Oberflächenveredelung auf beiden Seiten gewünscht wird.

Die vakuumfreie Verarbeitung von unwürdigem Holz ermöglicht die Kombination von Formgebung, Verdichtung und Trocknung von wassergesättigten Proben in einem einfachen und skalierbaren Ansatz. Die Technik ist für die Herstellung komplexer Geometrien geeignet und bietet eine skalierbare Alternative für geschlossene Prozesse. Wir haben Verbundwerkstoffe hergestellt, indem wir entwürdigte Holzfurniere mit Stärke als Klebstoff zwischen den Schichten stapeln. Die Verdichtung bis zu einem Viertel der Anfangsdicke führte zu einer Enddicke von 2,5 mm des 8-schichtigen dicken Verbundteils. Um eine glattere Oberflächengüte im Vakuumprozess zu erhalten, könnte die Verwendung einer geschlossenen porösen Form eine geeignete Alternative sein.

Für beide Verarbeitungsverfahren empfehlen wir den Einsatz eines Klebstoffsystems zwischen entwürdigenden Holzschichten, um das Delaminationsrisiko zu verringern. Für das gegebene Beispiel wählen wir Stärke, da es sich um einen bekannten Biokleber für Zellstoff- und Papierprodukte wie Papiertüten handelt und auf Wasserbasis ist. Zukünftige Arbeiten werden sich auf die Herstellung von dickeren Laminaten konzentrieren, um aktuelle Einschränkungen in Bezug auf Trocknungs- und Faserflussabweichungen zu beheben.

Im Allgemeinen hat die Vakuumverarbeitung von entwürdigtem Holz das Potenzial für eine einfache und schnelle Produktion von großflächigen verdichteten Zellulosefaserverbundwerkstoffen. Nachdem das Material mit geeigneten Beschichtungen, wasserstabilen Klebstoffsystemen oder chemischen Modifikationen auf das Haltbarkeitsproblem des Materials eingegangen ist, können mögliche industrielle Anwendungen Automobilkomponenten wie Türverkleidungen, Böden und Armaturenbretter umfassen. Unser Material könnte Metalle oder faserverstärkte Verbundwerkstoffe ersetzen, um das Gewicht für eine bessere Kraftstoffeffizienz zu reduzieren und die Recyclingfähigkeit zu verbessern.

Offenlegungen

Die Autoren haben nichts zu verraten.

Danksagungen

Die Autoren danken Silvan Gantenbein für den 3D-Druck von porösen Formen.

Materialien

| Name | Company | Catalog Number | Comments |

| Acetic acid | VWR Chemicals | 20104.312 | |

| Breather | Suter Kunststoffe AG | 923.015 | |

| Flow mesh/bleeder | Suter Kunststoffe AG | 180.007 | |

| Gypsum | Suter Kunststoffe AG | 115.3002 | |

| Hydrogen peroxide, 30% | VWR Chemicals | 23622.298 | |

| Oven | Binder GmbH | ||

| Press | Imex Technik AG | ||

| Seal tape | Suter Kunststoffe AG | 31344 | |

| Stainless steel mesh | Drawag AG | ||

| Starch | Agrana Beteilungs AG | ||

| Textile, peel ply | Suter Kunststoffe AG | 222.001 | |

| Vacuum bag | Suter Kunststoffe AG | 215.15 | |

| Vacuum bag, elastic | Suter Kunststoffe AG | 390.1761 | elastic vacuum bag for complex shapes |

| Vacuum pump | Vacuumbrand | ||

| Vacuum tubing | Suter Kunststoffe AG | 77008.001 | |

| Wood veneers | Bollinger AG |

Referenzen

- Joshi, S. V., Drzal, L. T., Mohanty, A. K., Arora, S. Are natural fiber composites environmentally superior to glass fiber reinforced composites? Composites Part A: Applied Science and Manufacturing. 35 (3), 371-376 (2004).

- Mohanty, A. K., Misra, M., Drzal, L. T. Sustainable Bio-Composites from Renewable Resources: Opportunities and Challenges in the Green Materials World. Journal of Polymers and the Environment. 10 (1), 19-26 (2002).

- Mohanty, A. K., Vivekanandhan, S., Pin, J. M., Misra, M. Composites from renewable and sustainable resources: Challenges and innovations. Science. 362 (6414), 536-542 (2018).

- Pickering, K. L., Efendy, M. G. A., Le, T. M. A review of recent developments in natural fibre composites and their mechanical performance. Composites Part A: Applied Science and Manufacturing. 83, 98-112 (2016).

- Woigk, W., et al. Interface properties and their effect on the mechanical performance of flax fibre thermoplastic composites. Composites Part A: Applied Science and Manufacturing. 122, 8-17 (2019).

- Frey, M., et al. Delignified and Densified Cellulose Bulk Materials with Excellent Tensile Properties for Sustainable Engineering. ACS Applied Materials & Interfaces. 10 (5), 5030-5037 (2018).

- Frey, M., et al. Tunable Wood by Reversible Interlocking and Bioinspired Mechanical Gradients. Advanced Science. 6, 1802190(2019).

- Yano, H., Hirose, A., Collins, P., Yazaki, Y. Effects of the removal of matrix substances as a pretreatment in the production of high strength resin impregnated wood based materials. Journal of Materials Science Letters. 20 (12), 1125-1126 (2001).

- Song, J., et al. Processing bulk natural wood into a high-performance structural material. Nature. 554 (7691), 224(2018).

- Shams, M. I., Yano, H., Endou, K. Compressive deformation of wood impregnated with low molecular weight phenol formaldehyde (PF) resin I: effects of pressing pressure and pressure holding. Journal of Wood Science. 50 (4), 337-342 (2004).

- Yano, H. Potential strength for resin-impregnated compressed wood. Journal of Materials Science Letters. 20 (12), 1127-1129 (2001).

- Keplinger, T., Wang, X., Burgert, I. Nanofibrillated cellulose composites and wood derived scaffolds for functional materials. Journal of Materials Chemistry A. 7 (7), 2981-2992 (2019).

- Segmehl, J. S., Studer, V., Keplinger, T., Burgert, I. Characterization of Wood Derived Hierarchical Cellulose Scaffolds for Multifunctional Applications. Materials. 11 (4), 517(2018).

- Maurer, H. W., Kearney, R. L. Opportunities and challenges for starch in the paper industry. Starch-Stärke. 50 (9), 396-402 (1998).

Nachdrucke und Genehmigungen

Genehmigung beantragen, um den Text oder die Abbildungen dieses JoVE-Artikels zu verwenden

Genehmigung beantragenThis article has been published

Video Coming Soon

Copyright © 2025 MyJoVE Corporation. Alle Rechte vorbehalten