Method Article

Katkılı Olarak Üretilen 17-4 PH Paslanmaz Çelik Numunelerin Mikromekanik Gerilim Testi

Bu Makalede

Özet

Burada sunulan mikromekanik gerilim testi ile temel malzeme özelliklerini ölçmek için bir prosedürdür. Açıklananlar, mikro-çekme numunesi imalatı (fotolithografi, kimyasal gravür ve odaklanmış iyon ışını frezeleme, girinti ucu modifikasyonu ve mikromekanik gerilim testi (örnek dahil) birleştirerek dökme malzeme hacimlerinden hızlı mikro numune imalatı yapılmasına izin verme) yöntemleridir.

Özet

Bu çalışma, fotolithografi, ıslak gravür, odaklanmış iyon ışını (FIB) frezeleme ve modifiye nanoindentasyon birleştirilerek katkılı olarak üretilen (AM) 17-4PH paslanmaz çeliklerin hızlı imalatı ve mikro-çekme testi için bir metodoloji sunmaktadır. Dökme 17-4PH paslanmaz çelik hacimlerden yüksek verim (hızlı) numune imalatı sağlamak için uygun numune yüzeyi hazırlama, fotoğrafa dayanıklı yerleştirme, vbhant hazırlama ve FIB dizilemesi için ayrıntılı prosedürler burada açıklanmıştır. Ek olarak, gerilme testine izin vermek için nano girinti ucu modifikasyonu için prosedürler sunulur ve temsili bir mikro numune üretilir ve gerilimde arızaya karşı test edilir. Çekme kavraması-numune hizalaması ve numune katılımı, mikro çekme testinin ana zorluklarıydı; ancak girinti ucu boyutları azaltılarak gerilme kavraması ile numune arasındaki hizalama ve angajman geliştirilmiştir. Temsili mikro ölçekli in situ SEM çekme testinden elde edilen sonuçlar, makro ölçekli 17-4PH verim sonrası gerilme davranışından farklı olarak tek kaymalı düzlem numune kırığı (sünek tek kristal yetmezliği tipik) göstermektedir.

Giriş

Mikro ve nano ölçeklerde mekanik malzeme testleri, dökme malzeme hacimlerindeki boşluk veya içerme etkilerinin neden olduğu uzunluk ölçeği bağımlılıklarını belirleyerek temel malzeme davranışı hakkında önemli bilgiler sağlayabilir. Ek olarak, mikro ve nano-mekanik testler, küçük ölçekli yapılarda (mikro elektromekanik sistemlerde (MEMS) olanlar gibi) yapısal bileşen ölçümlerine izin verir 1,2,3,4,5. Nanoindentasyon ve mikro sıkıştırma şu anda en yaygın mikro ve nano-mekanik malzeme test yaklaşımlarıdır; bununla birlikte, ortaya çıkan sıkıştırma ve modül ölçümleri genellikle daha büyük dökme malzeme hacimlerinde bulunan malzeme arıza mekanizmalarını karakterize etmek için yetersizdir. Özellikle eklemeli üretim (AM) prosesleri sırasında oluşturulanlar gibi birçok dahil etme ve boşluk kusuru olan malzemeler için dökme ve mikro mekanik malzeme davranışı arasındaki farkları belirlemek için mikro gerilim testi için verimli yöntemlere ihtiyaç vardır.

Elektronik ve tek kristalli malzemeler3,6 için çeşitli mikromekanik gerilim test çalışmaları mevcut olmasına rağmen, katkılı olarak üretilen (AM) çelik malzemeler için numune imalatı ve gerilim test prosedürleri eksiktir. 2,3,4,5,6 olarak belgelenen malzeme uzunluğu ölçeği bağımlılıkları, mikron altı uzunluk ölçeklerinde tek kristalli malzemelerde malzeme sertleştirme etkileri olduğunu göstermektedir. Örnek olarak, tek kristal bakırın mikro-mekanik gerilim testinden elde edilen gözlemler, çıkık açlığı ve spiral çıkık kaynaklarının kesilmesi nedeniyle malzeme sertleşmesine vurgulanmaktadır4,5,7. Reichardt ve ark.8, mikro-mekanik gerilim testi ile gözlemlenebilen mikro ölçekte ışınlama sertleştirme etkilerini tanımlar.

Girinti probunun numuneye bağlanmasını gerektiren mikro çekme malzemesi ölçümleri, ilgili mikro sıkıştırma testlerinden daha karmaşıktır, ancak daha karmaşık yükleme (eksenel gerilim, bükülme vb.) altında dökme malzeme hacmi tahminleri için geçerli malzeme kırılma davranışı sağlar. Mikro çekme örneklerinin imalatı genellikle dökme malzeme hacimlerinden odaklanmış İyon Işını (FIB) frezeleme üzerine dayanır. FIB frezeleme işlemleri son derece lokalize malzeme kaldırmayı (mikro ve nano ölçeklerde) içerdiğinden, FIB frezeleme yoluyla geniş alan kaldırma genellikle uzun mikro numune imalat süreleri ile sonuçlanır. Burada sunulan çalışma, fotolithografik prosesleri, kimyasal gravür ve FIB frezelemeyi birleştirerek 17-4PH paslanmaz çelikler için mikro-çekme numune imalatında verimliliği artırmak için bir metodolojiyi araştırmamaktadır. Ek olarak, fabrikasyon çelik numunelerinin mikro mekanik gerilim testi için prosedürler sunulmakta ve test sonuçları tartışılmaktadır.

Protokol

1. Fotolithografi için örnek hazırlık

- İlgi alanından bir örnek kesin ve yarı otomatik parlatma makinesi kullanarak parlatın.

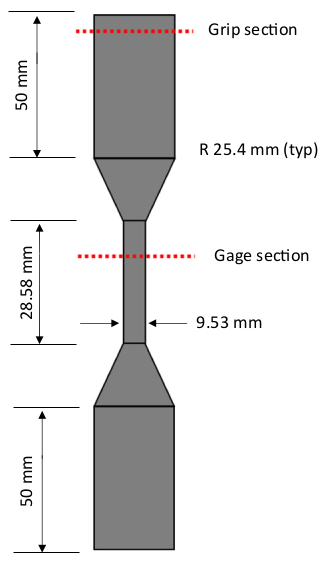

- İncelenecek ilgi alanından ~6 mm'lik bir bölümü kesmek için yavaş bir ekileme testeresi veya bant testeresi kullanın. Bu çalışma için malzeme Şekil 1'de gösterildiği gibi 17-4 PH yorulma örneğinin gage bölümünden kesilmiştir.

- Kesim örneğini parlatmak için metalografik bir montajda hazırlayın.

- Numuneyi ayna benzeri yüzeye parlatmak için yarı otomatik bir parlatıcı kullanın (1 μm sırasına göre yüzey pürüzlülüğüne sahip) 400 kum aşındırıcı kağıttan başlayıp 1 μm elmas parçacıklarına hareket eder. Her aşınma seviyesinde yeterli cila ve düzgün yüzey aşınmaları sağlamak için, her kum seviyesini takip ederek parlatma yönünü 90° değiştirin. Daha sonraki bir spin kaplama işlemi sırasında sorun yaşamamak için parlatma sırasında düz bir yüzey sağlayın.

- Malzemeyi ince bir diske bölümlere ayırma.

- Yapışkan bant kullanarak cilalı yüzeyi koruyun.

- İnce bir bölümü (0,5-1 mm) hizalamak ve kesmek için yavaş bir hız testeresi kullanın.

NOT: Spin kaplama işlemi için eşit bir bölüm önemli olacaktır.

2. Fotolithografi

- Örneği temizleyin.

- Koruyucu yapışkan bandı cilalı yüzeyden çıkarın ve numuneyi cilalı yüzeye bakacak şekilde asetonlu bir behere yerleştirin. Örneği 5 dakika boyunca temizlemek için ultrasonik bir temizleyici kullanın. Örneği kapsayacak kadar aseton kullanın.

- Numuneyi asetondan çıkarın ve basınçlı hava kullanarak kurutun.

- Örneği izopropanol içine batırın ve numuneyi 5 dakika boyunca temizlemek için ultrasonik bir temizleyici kullanın. Numuneyi kapsayacak kadar izopropanol kullanın.

- Numuneyi izopropanol ile kaptan çıkarın ve numuneyi basınçlı hava ile kurutun.

- Numuneyi bir tutma kabına yerleştirin ve 1 dakika boyunca oksijen plazması temizliği yapın.

- Fotoresist çözümü önceden hazırlayın.

- Bir mikser kullanarak, 2 dakika boyunca 27,2 g (%50 wt) sıvı PGMEA ve 25,1 g (%50 wt) SU-8 3025'i karıştırın.

- Karışımı 1 dakika boyunca köpürttür.

- Fotoğrafa dayanıklı desenleme gerçekleştirin.

- Numuneyi (cilalı tarafı yukarı) spin-coater'a yerleştirin.

- Numunenin yüzeyindeki herhangi bir tozu veya partikülü gidermek için basınçlı hava kullanın.

- Fotoresisti numuneye uygulayın ve Tablo 1'de gösterilen parametreleri kullanarak spin-coater'ı çalıştırın.

NOT: Bu çalışmada kullanılan su-8 fotoresistinin kalınlığı ortalama 1,5 μm'ye yakın olarak ölçüldü. - Numuneyi sıcak bir tabağa yerleştirin ve 5 dakika boyunca 65 °C'de ısıtın.

- Numuneyi 95 °C'de 10 dakika ısıtın.

- Numuneyi sıcak plakadan çıkarın ve numunenin oda sıcaklığına soğumasını bekleyin.

- Her iki tarafta 70 μm ölçülerinde bir dizi kareye sahip bir foto maskesi kullanarak, numuneyi ~75 mJ/cm2 güç yoğunluğunda 10-15 sn boyunca maruz gösterin.

- Numuneyi bir ocakta 5 dakika boyunca 65 °C'ye ısıtın.

- Numuneyi bir ocakta 10 dakika boyunca 95 °C'ye ısıtın ve bir sonraki adıma geçmeden önce numunenin oda sıcaklığına soğumasını bekleyin.

- Numuneyi (desen yukarı bakacak şekilde) propilen glikol monometil eter asetat (PGMEA) ile temiz bir kaba batırın ve 10 dakika boyunca ajite edin. Numuneyi kapsayacak kadar PGMEA kullanın.

- Numuneyi çıkarın ve basınçlı hava ile dikkatlice kurutmadan önce izopropanol ile sıçrayın.

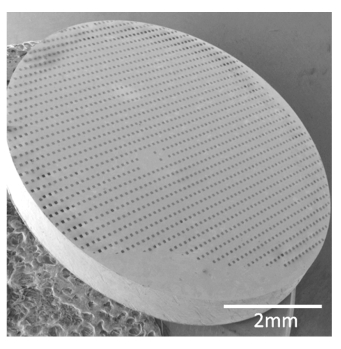

NOT: Şekil 2 , numunedeki desenli bir SU-8'in nihai sonucunu gösterir. Şekil 2'de, çelik yüzeyde, spin katını etkileyen düzensiz yüzey nedeniyle fotoresist olmayan yerler vardır (sol alt numune yüzeyine dikkat edin). Bu çalışmanın amacı (yerel mikro-çekme örnekleri oluşturmak) tatmin edici bir model olarak kabul edilir.

3. Islak gravür

- Tablo 2'de gösterilen 17-4PH paslanmaz çelik sulu etchant9'u hazırlayın.

- Bir duman kaputunun içine, numuneyi bir kabın içine yerleştirin ve ~65-70 ° C'de bir ocak üzerine yerleştirin.

- Numuneyi sıcak plakada 5 dakika bekletin.

- Sıcak plakadaki örnekle, desenli yüzeyin tamamen kaplanması için hazırlanan etchant'ın birkaç damlasını yerleştirin. Etchant'ı 5 dakika bekletin.

- Numuneyi kabın içinden çıkarın ve etchant'ı suyla nötralize edin.

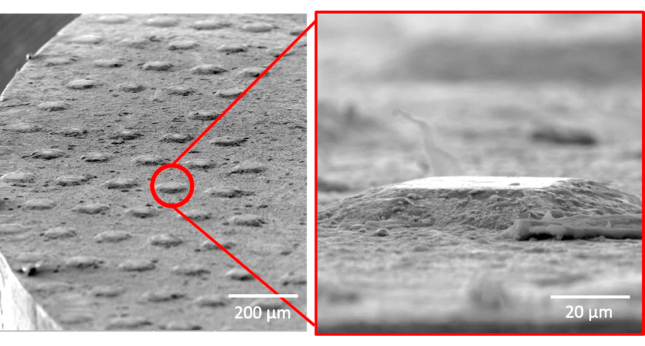

NOT: Şekil 3 , gravürden sonra elde ettiği örneği gösterir. Şekil 3'te , kalan fotoresistin etchant'ın çelik yüzeye tepki veremesine engel olduğunu ve hareketsiz malzemenin lokalize platform alanlarını oluşturduğunu unutmayın.

4. Numune geometrisinin Odaklanmış İyon Işını frezeleme

- Numuneyi FIB frezeleme işlemi için hazırlayın.

- Numuneyi izopropanollü bir kaba yerleştirin. Örneği 5 dakika boyunca temizlemek için ultrasonik bir temizleyici kullanın. Numuneyi kapsayacak kadar izopropanol kullanın.

- Numuneyi çıkarın ve basınçlı hava ile kurutun.

- İletken bir yapıştırıcı kullanarak, numuneyi daha sonraki testler sırasında kullanılacak nanoindentasyon cihazıyla uyumlu bir saplama üzerine monte edin.

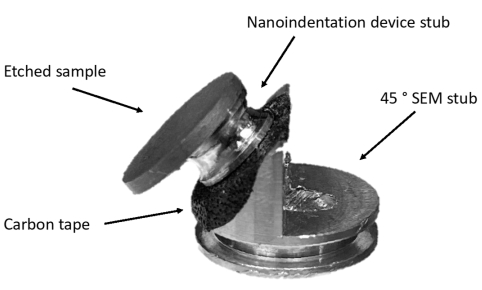

- Şekil 4'te gösterildiği gibi, 45° SEM montaj saplamada bir delik açın ve girinti saplama ve numuneyi 45° SEM saplama üzerine yerleştirmek için bir karbon bant kullanın.

NOT: Bu adım, mikro çekme numunesi imal edildikten sonra numuneyle doğrudan teması azaltmak ve numuneye zarar verme olasılığını azaltmak için tasarlanmıştır. - Örneği bir SEM'e yerleştirin ve FIB frezeleme işlemi için kazınmış bir kare tanımlayın.

NOT: Bu çalışma için seçilen numune geometrisi nedeniyle kalan malzeme kareleri ~9 μm yüksekliğinde veya daha büyük olmak istenmektedir. - SEM'de hizalama sırasında temas sorunlarını önlemek için seçilen FIB konumunu SEM saplamasının üst kısmına yönlendirin.

- FIB frezeleme gerçekleştirin.

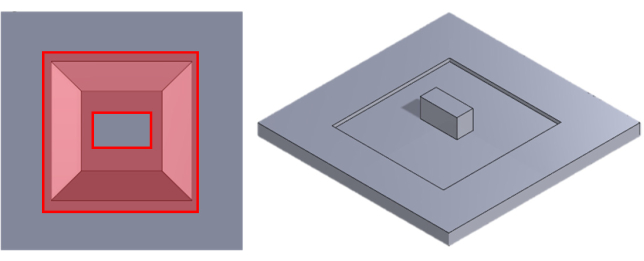

NOT: Bu çalışmada 30 kV'da çalıştırılan bir SEM kullanılmıştır. Belirli bir prosedür ana hatlarıyla belirtilemese de, belirli ekipmanlara dayalı ayarlama gerektirdiğinden, numune konumunda malzemenin yeniden birikmesini önlemek için dışarıdan içeriye frezeleme iyi bir uygulamadır. Ek olarak, dökme malzemeyi çıkarmak için maksimum enerji kullanmak, ancak son numune boyutlarına yaklaşırken FIB enerjisini azaltmak iyi bir uygulamadır.- Şekil 5'te gösterildiği gibi, kalan kazınmış platformdan istenmeyen dökme malzemeleri çıkarmak için maksimum gücü (20 mA, 30 kV) kullanın.

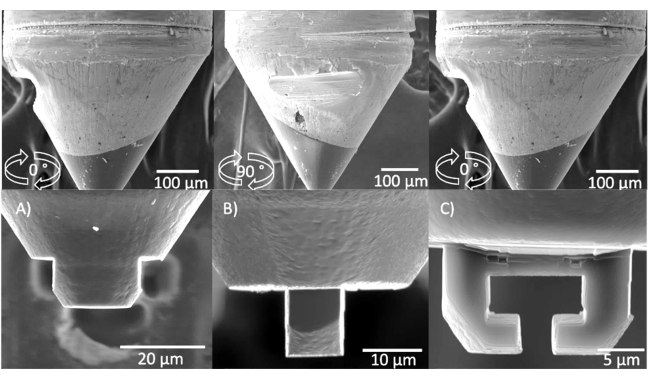

- Son numune geometrisi için gerekenden biraz daha büyük boyutlara sahip bir dikdörtgen yapmak için daha düşük güç (7 mA, 30 kV) veya (5 mA, 30 kV) kullanın (bkz. Şekil 6).

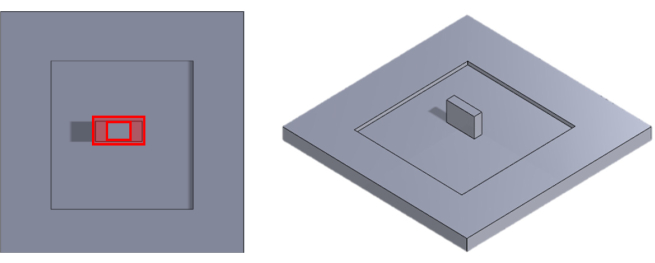

- Daha da düşük güç (1 mA, 30 kV) veya (0,5 mA, 30 kV) ile son mikro çekme numune boyutlarına yakın kesit kesimleri gerçekleştirin.

NOT: Bu FIB adımını takiben ( Şekil 7'de gösterilmiştir), numune gerekli dış boyutlara sahip olmalı, ancak köpek kemiği şekil profilini eksik olmalıdır. - Numuneyi 180° olarak döndürün.

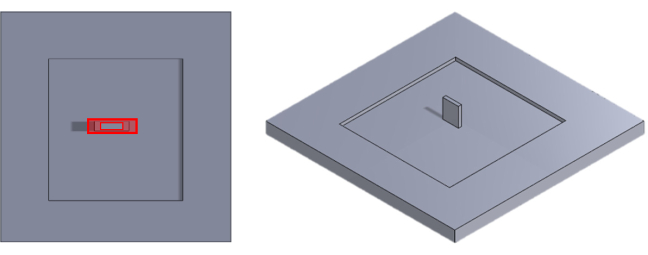

- Düşük güç (0,5 mA, 30 kV) veya (0,3 mA, 30 kV) kullanarak, istenen numune geometrisini oluşturmak için son FIB frezeleme adımını gerçekleştirin. Birden fazla numune için nihai geometrinin oluşturulmasında tekrarlanabilirlik için FIB yoğunluğunu ve konumunu kontrol etmek için bitmap oluşturun ve kullanın.

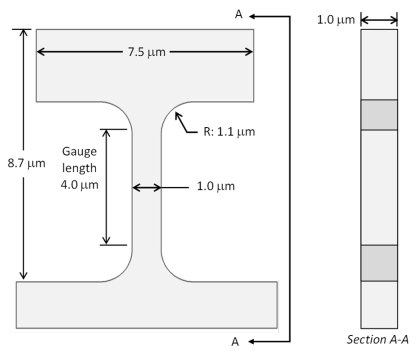

NOT: Şekil 8 , 4.2.1 ile 4.2.5 arasında bölümlerde açıklanan adımlardan üretilen mikro çekme örneğinin SEM görüntüsünü göstermektedir. Çekme örneğinin boyutları Şekil 9'da gösterilmiştir.

5. Kavrama imalatı

- Gerilme testi için kullanılacak nanoindentasyon ucuna hizalama işaretleri yapın.

- Ucu istenen nanoindentasyon dönüştürücüse monte edin.

- Lazer katip kullanarak, FIB frezeleme yoluyla çekme kavramasının imalatı öncesinde uygun uç yönüne izin vermek için Şekil 10'da gösterildiği gibi ucun yakınında iki hizalama işareti yapın. Gerilme kavrama geometrisinin imalatı sırasında uç dönerken iki hizalama kaynağı olarak dairesel bir çentik kullanın ve çizgi yazıtı kullanın.

- FIB-frezeleme gerilimi kavramak için nanoindentasyon ucu.

- İşaretli ucu bir SEM saplama üzerine yerleştirin ve şekil 10'da gösterildiği gibi işaretleri hizalayın.

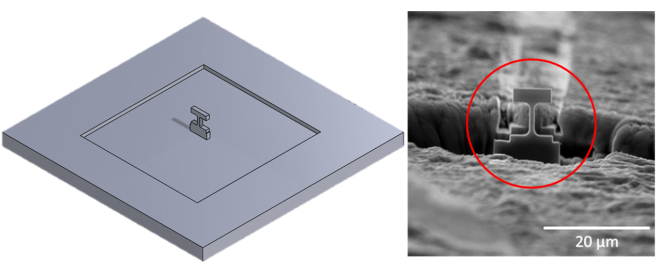

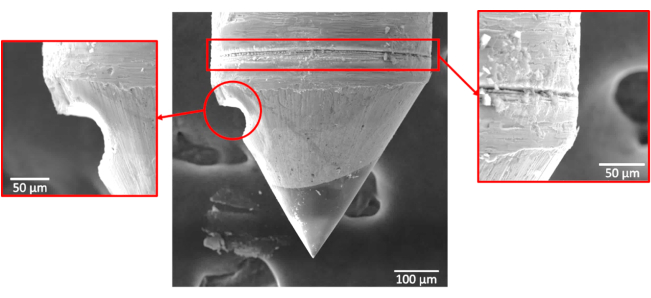

- FIB'yi kullanarak, Şekil 11A'da gösterildiği gibi girinti ucunun genişliğini azaltın.

NOT: Girinti ucu genişliğinin azaltılması, gerilim testi sırasında son çekme kavramasının manevra kabiliyetinde ve boşluğunda yardımcı olur. - Girinti ucunu SEM'den çıkarın, ucu 90° döndürmek için hizalama işaretlerini kullanın. Girinti ucunun kalınlığını azaltmak için Fib'yi Şekil 11B'de gösterildiği gibi kullanın.

- Girinti ucunu SEM'den çıkarın. Hizalama işaretlerini 0° 'ye (ön görünüm) geri kullanın ve Şekil 11C'de gösterildiği gibi FIB ile son çekme kavrama geometrisini oluşturun. FIB işlemi sırasında çıkarılan malzemenin yeniden birikmesini azaltmak için, daha geniş kavrama alanını çıkarmadan önce dar çekme kavrama alanını çıkarın.

6. Mikro çekme testi

- Numuneyi ve girinti ucunu nanoindenter cihazına monte edin.

- Nanoindentasyon makinesini üreticinin önerilerine uyarak SEM'e takın. Yerinde test sırasında yeterli görüntülemeyi sağlamak için önemli makine eğiminden kaçının.

NOT: Bu test için 5° eğim kullanılmıştır. Aşırı eğilme perspektif görünümüne neden olur ve çekme kavramasının test örneğiyle hizalamasını zorlaştırır. - Çekme testi sırasında beklenmeyen bir olayı önlemek için, numuneden uzakta havada istenen deplasman tabanlı çekme yükleme protokolünü gerçekleştirin.

NOT: Bu hava deplasmanı testi, protokol sırasında beklenmeyen yer değiştirmeler durumunda fabrikasyon gerilme kavramasını koruyacaktır. - Dikkatli olun, ucu yavaşça numunenin yüzeyine yaklaştırın.

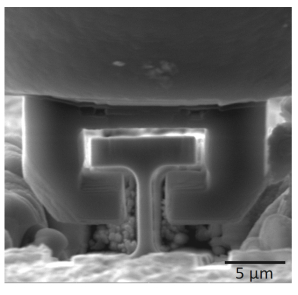

- Şekil 12'de gösterildiği gibi gerilme kavramasını test örneğiyle hareket ettirip hizalayın.

- Çekme testini gerçekleştirin.

NOT: Bu çalışmada yapılan test, 0.004 μm/s hızında (4 μm boyundaki numune için 0.001 μm/ μm/ s uygulanan gerinim oranıyla sonuçlanan), maksimum 2.5 μm yer değiştirme ve 0.050 μm / s geri dönüş hızında yer değiştirme kontrollü bir protokol olarak kabul edildi. Bu test için kullanılan dönüştürücüde gerilme testi yapmak için negatif deplasman girintisi (-2,5 μm) ve negatif oran (-0,004 μm/s) kullanılmıştır.

Sonuçlar

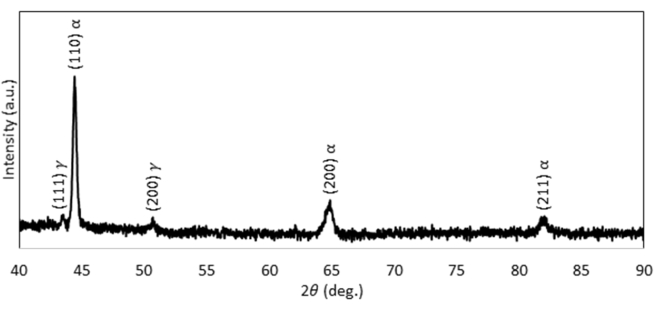

metallerinin temel malzeme davranışını (yapısal kusur etkisinden bağımsız olarak) anlamak için açıklanan protokol kullanılarak bir 17-4 PH paslanmaz çelik numuneden (daha önce düşük çevrim yorgunluğunda test edilmiştir) bir malzeme örneği hazırlandı ve test edildi. Malzeme karakterizasyonu için kullanılan tipik numune hacimleri, gerçek malzeme davranışı ve yapısal imalat etkileri arasında ayırt etmeyi zorlaştırıcı dağıtılmış imalat/ yapısal kusurlar içerebilir. Bölüm 2'den 6'ya kadar olan bölümlerde açıklanan protokolün ardından bir mikro örnek üretildi ve gerilimdeki arızaya karşı test edildi, açıklanan teknikleri başarıyla gösterdi ve hacimsel kusur etkilerinden arındırılmış ölçeklerde malzeme test verileri üretti. Mikro mekanik testlerden önce, hazırlanan çelik yüzeyden X-ışını kırınımı (XRD) spektrumu (bkz. Şekil 13), daha önce gerilen bir malzemeden beklenecek şekilde çoğunlukla martensitik bir tane yapısı gösterir10.

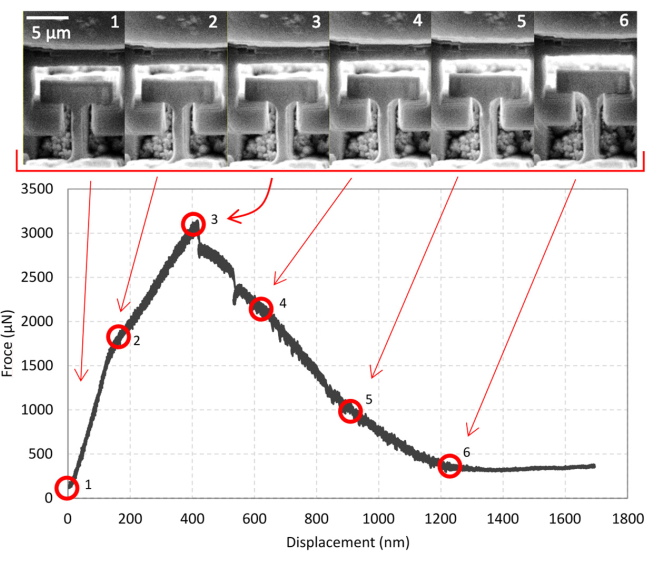

Şekil 14, 418 nm'lik bir yer değiştirmede maksimum 3.145 μN çekme mukavemetine sahip olan mikro çekme 17-4PH çelik numunesinin ortaya çıkan yük deplasman davranışını göstermektedir. Yükleme sırasında yerinde SEM gözlemlerinden, mikro numunenin kırılması tek bir kayma düzlemi boyunca (tipik bir sünek tek kristal arızası) meydana geldi ve 17-4PH paslanmaz çeliklerin makro ölçekli malzeme gerilimi testi sırasında gözlenen tipik verim sonrası gerinim sertleştirme davranışından farklıydı. Şekil 14'ün 4-6 kareleri, fabrikasyon mikro numunenin gerilim testi sırasında tek arıza kayma düzlemini gösterir.

Şekil 1: Numunenin alındığı toplu malzeme. Mikro-mekanik test için malzeme numunesi (~6 mm kalınlığında) 17-4 PH yorulma örneğinin gage bölümünden kesilmiştir. Bu rakamın daha büyük bir sürümünü görüntülemek için lütfen buraya tıklayın.

Şekil 2: Fotolithografi kullanılarak desenlenmiş bir dizi kareye (70 μm x 70 μm) sahip malzeme bölümü. 70 μm x 70 μm fotoresist dizisi, dökme yüzey malzemesinin çıkarılması için çelik yüzeyin seçici olarak kazınmasını sağlar. Bu rakamın daha büyük bir sürümünü görüntülemek için lütfen buraya tıklayın.

Şekil 3: Gravürden sonra 17-4PH çelik yüzeyin SEM görüntüleri. Gravürden sonra koruyucu fotoresist desen tarafından oluşturulan yüzey yüksek rölyef konumları, numune yüzey yüksekliğinin üzerinde mikro numune imalatı sağlar. Bu rakamın daha büyük bir sürümünü görüntülemek için lütfen buraya tıklayın.

Şekil 4: Mikro çekme numunesi imal edildikten sonra numunenin doğrudan temasına yardımcı olan numune tutucu kurulumu. Kazınmış 17-4 PH numunesi, mikro numune imalatı sonrasında numunenin işlenmesini azaltmak için 45 derecelik bir SEM saplağı (karbon bant kullanılarak) monte edilmeden önce nanoindentasyon cihazı saplağı üzerine yerleştirilir. Bu rakamın daha büyük bir sürümünü görüntülemek için lütfen buraya tıklayın.

Şekil 5: FIB (solda) ve kalan malzeme (sağda) tarafından çıkarılacak alan ile ilk FIB frezeleme adımının çizimi. Gravürden sonra kalan yüzey yüksek rölyef malzemesi FIB frezeleme kullanılarak çıkarılır ve dikdörtgen bir malzeme hacmi kalır. Bu rakamın daha büyük bir sürümünü görüntülemek için lütfen buraya tıklayın.

Şekil 6: İkinci FIB frezeleme adımının çizimi. Fib frezeleme kullanılarak dikdörtgen malzeme hacmi daha da azaltılarak istenen numune dış boyut toleranslarına yaklaşılmıştır. Bu rakamın daha büyük bir sürümünü görüntülemek için lütfen buraya tıklayın.

Şekil 7: Üçüncü FIB frezeleme adımının çizimi. Kalan malzeme hacmi, istenen numune dış boyut toleranslarına fib frezeleme kullanılarak rafine edilir. Bu rakamın daha büyük bir sürümünü görüntülemek için lütfen buraya tıklayın.

Şekil 8: Mikro çekme örneğinin SEM görüntüsü. FIB frezeleme kullanılarak, kalan malzeme hacminin profili azaltılarak son mikro çekme numune geometrisi oluşturulur. Bu rakamın daha büyük bir sürümünü görüntülemek için lütfen buraya tıklayın.

Şekil 9: Mikro çekme numune boyutları. Numune kavrama alanları arasında, 1 μm x 1 μm ölçülerinde azaltılmış bir kesit boyutu 4μm ölçer uzunluğu içinde bulunur. Bu rakamın daha büyük bir sürümünü görüntülemek için lütfen buraya tıklayın.

Şekil 10: Referans için uçta gerçekleştirilen hizalama işaretleri. Yarı dairesel kenar deliği ve çevresel katip işareti, çekme kavramasının imal edilmeden önce iki girinti ucu hizalaması kaynağı sağlar. Bu rakamın daha büyük bir sürümünü görüntülemek için lütfen buraya tıklayın.

Şekil 11: Sıralı çekme kavrama imalat adımları. (A) FIB frezeleme kullanılarak çekme kavrama dış profilinin oluşturulması. (B) 90° dönüş sonrasında çekme kavrama kalınlığında azalma. (C) Orijinal yönden çekme kavrama iç profilinin oluşumu. Bu rakamın daha büyük bir sürümünü görüntülemek için lütfen buraya tıklayın.

Şekil 12: Çekme testini gerçekleştirmek için kavrama ve numune hizalanır. Fabrikasyon çekme kavraması mikro-çekme örneğinin etrafına yerleştirilmiştir, böylece gerilme kavramasının yukarı doğru hareketi numuneyle etkileşime girer. Bu rakamın daha büyük bir sürümünü görüntülemek için lütfen buraya tıklayın.

Şekil 13: Test edilen numunenin XRD spektrumları. Gösterilen, X-ışını saçılma yoğunluğu ve örnek açısı arasındaki ilişkidir. Bu rakamın daha büyük bir sürümünü görüntülemek için lütfen buraya tıklayın.

Şekil 14: 17-4 PH Steel'in çekme yük deplasman eğrisi. (Üstte) Uygulanan numune deplasmanının kare kare ilerlemesi. (Alt) Ölçülen yükü (μN kuvvet olarak) ve uygulanan yer değiştirmeyi (nm olarak) karşılaştıran, 418 nm'lik bir uygulamalı yer değiştirmede 3.145 μN'lik bir malzeme nihai mukavemetini gösteren örnek davranışı. Bu rakamın daha büyük bir sürümünü görüntülemek için lütfen buraya tıklayın.

| İşlem | Şey | Zaman (lar) |

| İvme | 100 rpm/s'de 0'dan 500 rpm'ye | 5 |

| Eğirmek | 500 rpms | 5 |

| İvme | 500 rpm/s'de 500 rpm'den 3.000 rpm'ye | 5 |

| Eğirmek | 3.000 rpm | 25 |

Tablo 1: Spin kaplama için kullanılan parametreler. İşlem adımları ardışık olarak gerçekleştirilecektir.

| FeCl3 (wt%) | HCl (wt%) | HNO3 (wt%) |

| 10 | 10 | 5 |

Tablo 2: 17-4PH Paslanmaz Çelik9 için kullanılan etchant kimyasal bileşimi. Tüm çözelti kimyasal miktarları ağırlık olarak yüzde olarak listelenir.

Tartışmalar

17-4PH paslanmaz çelik mikro numune imalatı ve gerilim testi için doğrulanmış bir metodoloji sunuldu, mikro-çekme kavramasının imalatı için ayrıntılı bir protokol de dahil olmak üzere. Açıklanan numune imalat protokolleri fotolithografi, ıslak gravür ve FIB frezeleme prosedürlerini birleştirerek imalat verimliliğinin artmasına neden oldu. FIB frezelemeden önce malzeme gravürü, toplu malzemenin çıkarılmasına ve FIB kullanımı sırasında sıklıkla meydana gelen malzeme yeniden biriktirmenin azaltılmasına yardımcı oldu. Açıklanan fotolithografi ve gravür prosedürleri, mikro çekme örneklerinin çevredeki malzeme yüzeyinin üzerinde imalat edilmesine izin vererek, testlerden önce çekme kavraması için net erişim sağlar. Bu protokol mikro çekme testi için açıklanmış ve gerçekleştirilecek olsa da, aynı prosedürler mikro sıkıştırma testi için yararlı olacaktır.

Bu sürecin gelişimi sırasında, Şekil 2'de gösterildiği gibi, fotoğrafa dayanıklı maske desenleme içindeki varyasyon fark edildi. Bu muhtemelen fotoresistin numune yüzeyine doğranması veya zayıf yapıştırılması sırasında oluşan yüzey tutarsızlıklarından kaynaklanır. Oda sıcaklığında ıslak gravür yapılırken, fotoresistin çoğunun, gravür altında veya zayıf yapışma nedeniyle çıkarıldığı fark edildi; bu nedenle, protokolde belirtildiği gibi, örneğin gravür işleminden önce ve sırasında ısıtılması önerilir. Önemli ölçüde eksik gravür (fotoresistin altına gravür) fark edilirse, numune sıcaklığının artırılması yardımcı olabilir. Sağlanan protokol, kullanılabilirlik nedeniyle bir SU-8 fotoresist kullanır; bununla birlikte, diğer fotoresist ve etchant kombinasyonları da etkili olabilir.

Çekme kavramadan numuneye hizalama ve numune katılımı, mikro çekme testinin ana zorluklarıydı. Protokolde açıklandığı gibi girinti ucu boyutları azaltılarak, gerilme kavraması ile numune arasındaki hizalama ve angajman geliştirilmiştir. SEM görünüm perspektifi sınırlamaları nedeniyle, numunenin gerilme kavraması içinde olup olmadığını söylemek genellikle zordu. Kavrama kalınlığını azaltmak büyük olasılıkla daha iyi perspektif kontrolü sağlayacaktır.

Mikro numune hazırlama ve mikro-çekme malzemesi testi genellikle birkaç saat FIB imalat süresi ve girinti hizalaması gerektiren uzun bir işlemdir. Burada hazırlanan yöntemler ve protokoller, verimli mikro çekme imalatı ve testi için doğrulanmış bir kılavuz görevi görebilmiştir. Mikro numune protokolünün fotolithografi, kimyasal gravür ve odaklanmış iyon ışını frezeleme birleştirerek dökme 17-4PH paslanmaz çelik hacimlerden yüksek verim (hızlı) numune imalatı sağladığını unutmayın.

Açıklamalar

Yazarlar rakip finansal çıkarları olmadığını beyan ederler.

Teşekkürler

Bu materyal, Ulusal Bilim Vakfı tarafından 1751699 No.'lu Hibe kapsamında desteklenen çalışmalara dayanmaktadır. Ulusal Standartlar ve Teknoloji Enstitüsü (NIST) tarafından sağlanan malzeme örneklerinin ayni desteği de kabul ve takdir edilmektedir.

Malzemeler

| Name | Company | Catalog Number | Comments |

| 45 ° SEM stub | TED Pella | 16104 | https://www.tedpella.com/SEM_html/SEMpinmount.htm |

| Acetone | VWR | CAS: 67-64-1 | https://us.vwr.com/store/product/4533063/acetone-99-5-acs-vwr-chemicals-bdh |

| Branson 1510 Ultrasonic Cleaner | Branson Ultrasonic | ||

| Carbon conductive tabs | PELCO image tabs | 16084-20 | https://www.tedpella.com/SEMmisc_html/semadhes.htm.aspx#16084-4 |

| CrystalBond | |||

| FEI Nova Nanolab 200 Dual-Beam Workstation | |||

| Ferric Chloride | VWR | CAS: 7705-08-0 | https://us.vwr.com/store/product/7516265/iron-iii-chloride-anhydrous-98-pure |

| Hydrochloric Acid (12.1M) | EMD | CAS: 7647-01-0, HX0603 | https://www.emdmillipore.com/US/en/product/Hydrochloric-Acid,EMD_CHEM-HX0603 |

| Hysitron PI-88 | Bruker | ||

| ISOMET Low Speed Saw | Buehler | 11-1180-160 | |

| Isopropanol | VWR | CAS: 67-63-0 | https://us.vwr.com/store/product/4549282/2-propanol-99-5-acs-vwr-chemicals-bdh |

| ISOTEMP Hot Plate | Fisher Scientific | https://www.fishersci.com/shop/products/fisherbrand-isotemp-hot-plate-stirrer-ambient-540-c-ceramic/p-9078002 | |

| Kapton Tape | |||

| Metaserv 2000 Grinder/Polisher | Buehler | ||

| Nitric Acid (68-70%) | VWR | CAS:7697-37-2MW, BDH3130 | https://us.vwr.com/store/catalog/product.jsp?catalog_number=BDH3130-2.5LP |

| PE-25 Serie Plasma System | Plasma Etch | PE-25 | https://www.plasmaetch.com/pe-25-plasma-cleaner.php |

| PGMEA | J.T. Baker | CAS: 108-65-6 | https://us.vwr.com/store/product/4539301/2-methoxy-1-methylethyl-acetate-pgmea-99-0-by-gc-stabilized-bts-220-j-t-baker |

| PhenoCure Compression Mounting Compound | Buehler | 20-3100-080 | https://shop.buehler.com/phenocure-blk-powder-5lbs |

| PI-88 Sample mount | Bruker | 5-2238-10 | |

| PI-FIB STOCK | Bruker | TI-0280 | |

| SimpliMet 4000 Mounting Press | Buehler | https://www.buehler.com/simpliMet-4000-mounting-press.php | |

| Spin Coater | Laurell Technologies Copr. | WS-650MZ-23NPPB | |

| SU-8 3025 | Kayaku Advanced Materials (MicroChem) | Y311072 0500L1GL | https://www.fishersci.com/shop/products/su-8-3025-500ml/nc0057282 |

| Tescan VEGA 3 SEM | |||

| Thinky AR-1000 Conditioning Mixer | Thinky | AR-100 | https://www.thinkymixer.com/en-us/product/ar-100/ |

Referanslar

- Ju-Young, K., Jang, D., Greer, J. R. Tensile and compressive behavior of tungsten, molybdenum, tantalum and niobium at the nanoscale. Acta Materialia. 58 (7), 2355-2363 (2010).

- Kihara, Y., et al. Tensile behavior of micro-sized specimen made of single crystalline nickel. Materials Letters. 153, 36-39 (2015).

- Julia, R. G., Kim, J. Y., Burek, M. J. The in-situ mechanical testing of nanoscale single-crystalline nanopillars. JOM: The Journal of Minerals, Metals & Materials Society. 61 (12), 19(2009).

- Kiener, D., et al. A further step towards an understanding of size-dependent crystal plasticity: In situ tension experiments of miniaturized single-crystal copper samples. Acta Materialia. 56 (3), 580-592 (2008).

- Sumigawa, T., et al. In situ observation on formation process of nanoscale cracking during tension-compression fatigue of single crystal copper micron-scale specimen. Acta Materialia. 153, 270-278 (2018).

- Kim, J. -Y., Julia, R. G. Tensile and compressive behavior of gold and molybdenum single crystals at the nano-scale. Acta Materialia. 57 (17), 5245-5253 (2009).

- Kiener, D., Minor, A. M. Source truncation and exhaustion: insights from quantitative in situ TEM tensile testing. Nano Letters. 11 (9), 3816-3820 (2011).

- Reichardt, A., et al. In situ micro tensile testing of He+ 2 ion irradiated and implanted single crystal nickel film. Acta Materialia. 100, 147-154 (2015).

- Nageswara Rao, P., Kunzru, D. Fabrication of microchannels on stainless steel by wet chemical etching. Journal of Micromechanics and Microengineering. 17 (12), 99-106 (2007).

- Okayasu, M., Fukui, H., Ohfuji, H., Shiraishi, T. Strain-induced martensite formation in austenitic stainless steel. Journal of Material Science. 48, 6157-6166 (2013).

Yeniden Basımlar ve İzinler

Bu JoVE makalesinin metnini veya resimlerini yeniden kullanma izni talebi

Izin talebiThis article has been published

Video Coming Soon

JoVE Hakkında

Telif Hakkı © 2020 MyJove Corporation. Tüm hakları saklıdır