Method Article

Essais de tension micromécanique d’échantillons en acier inoxydable 17-4 PH fabriqués de manière additive

Dans cet article

Résumé

Voici une procédure de mesure des propriétés fondamentales des matériaux par le biais de tests de tension micromécaniques. Sont décrites les méthodes de fabrication d’échantillons de micro-traction (permettant la fabrication rapide de micro-échantillons à partir de volumes de matériaux en vrac en combinant la photolithographie, la gravure chimique et le fraisage par faisceau d’ions focalisés), la modification de la pointe du pénétrateur et les essais de tension micromécanique (y compris un exemple).

Résumé

Cette étude présente une méthodologie pour la fabrication rapide et les essais de micro-traction des aciers inoxydables 17-4PH fabriqués de manière additive (AM) en combinant la photolithographie, la gravure humide, le fraisage par faisceau d’ions focalisé (FIB) et la nanoindentation modifiée. Des procédures détaillées pour la préparation appropriée de la surface de l’échantillon, le placement photorésistant, la préparation de l’étchant et le séquençage FIB sont décrites ici pour permettre la fabrication rapide (à haut débit) d’échantillons à partir de volumes en vrac en acier inoxydable AM 17-4PH. De plus, des procédures de modification de la pointe du nano-pénétrateur pour permettre des essais de traction sont présentées et un micro-échantillon représentatif est fabriqué et testé jusqu’à la rupture de tension. L’alignement de la préhension de traction à l’échantillon et l’engagement de l’échantillon étaient les principaux défis de l’essai de micro-traction; cependant, en réduisant les dimensions de la pointe du pénétrateur, l’alignement et l’engagement entre la poignée de traction et l’éprouvette ont été améliorés. Les résultats de l’essai de traction SEM in situ à micro-échelle représentatif indiquent une fracture de l’échantillon de plan à glissement unique (typique d’une défaillance monocristalline ductile), différente du comportement de traction post-rendement AM 17-4PH à l’échelle macro.

Introduction

Les essais mécaniques des matériaux à l’échelle micro et nanométrique peuvent fournir des informations importantes sur le comportement fondamental des matériaux en identifiant les dépendances à l’échelle de longueur causées par des effets de vide ou d’inclusion dans les volumes de matériaux en vrac. De plus, les essais micro et nanomécaniques permettent de mesurer les composants structurels dans des structures à petite échelle (comme celles des micro-systèmes électromécaniques (MEMS))1,2,3,4,5. La nanoindentation et la micro compression sont actuellement les approches d’essai de matériaux micro et nanomécaniques les plus courantes; cependant, les mesures de compression et de module qui en résultent sont souvent insuffisantes pour caractériser les mécanismes de défaillance des matériaux présents dans les volumes de matériaux en vrac plus importants. Pour identifier les différences entre le comportement des matériaux en vrac et micromécaniques, en particulier pour les matériaux présentant de nombreuses inclusions et défauts de vide tels que ceux créés lors des processus de fabrication additive (FA), des méthodes efficaces pour les tests de micro-tension sont nécessaires.

Bien qu’il existe plusieurs études d’essais de tension micromécaniques pour les matériaux électroniques et monocristallins3,6, les procédures de fabrication d’échantillons et d’essai de tension pour les matériaux en acier fabriqués de manière additive (FA) font défaut. Les dépendances à l’échelle de longueur des matériaux documentées dans2,3,4,5,6 suggèrent des effets de durcissement des matériaux dans les matériaux monocristallins à des échelles de longueur inférieures au micron. À titre d’exemple, les observations des essais de tension micromécanique du cuivre monocristallin mettent en évidence le durcissement des matériaux dû à la famine de dislocation et à la troncature des sources de dislocation en spirale4,5,7. Reichardt et al.8 identifient les effets de durcissement par irradiation à l’échelle microscopique, observables par des essais de tension micromécanique.

Les mesures de matériaux de micro-traction nécessitant la fixation de la sonde de pénétrateur à l’échantillon sont plus complexes que les tests de microcompression correspondants, mais fournissent un comportement de rupture du matériau applicable aux prédictions de volume de matériau en vrac sous une charge plus complexe (tension axiale, flexion, etc.). La fabrication d’éprouvettes de micro-traction repose souvent fortement sur le fraisage par faisceau d’ions focalisés (FIB) à partir des volumes de matériaux en vrac. Étant donné que les procédés de fraisage FIB impliquent une élimination de matériau très localisée (à l’échelle micro et nanométrique), l’élimination de grandes surfaces par fraisage FIB entraîne souvent de longs temps de fabrication de micro-échantillons. Les travaux présentés ici explorent une méthodologie visant à améliorer l’efficacité de la fabrication d’éprouvettes de micro-traction pour les aciers inoxydables AM 17-4PH en combinant des procédés photolithographiques, la gravure chimique et le fraisage FIB. De plus, les procédures d’essai de tension micromécanique des éprouvettes en acier AM fabriquées sont présentées et les résultats des essais sont discutés.

Protocole

1. Préparation de l’échantillon pour la photolithographie

- Découpez un échantillon de la zone d’intérêt et polissez-le à l’aide d’une polisseuse semi-automatique.

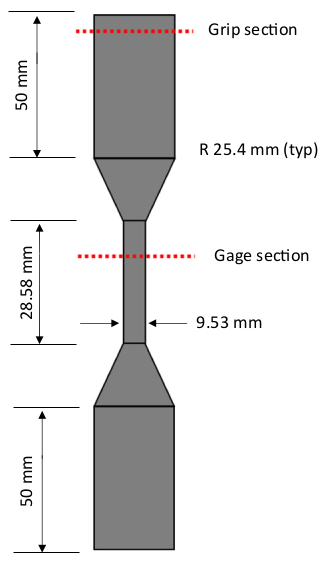

- Utilisez une scie à découpage lent ou une scie à ruban pour couper une section d’environ 6 mm de la zone d’intérêt à étudier. Pour cette étude, le matériau a été découpé dans la section de jauge d’un échantillon de fatigue AM 17-4 PH, comme le montre la figure 1.

- Préparer l’échantillon découpé dans un support métallographique pour le polissage.

- Utilisez un polisseur semi-automatique pour polir l’échantillon sur une surface semblable à un miroir (ayant une rugosité de surface de l’ordre de 1 μm) à partir de 400 papiers abrasifs à grain et en passant à des particules de diamant de 1 μm. Pour assurer un polissage suffisant à chaque niveau d’abrasion et des abrasions de surface uniformes, alternez la direction de polissage de 90° après chaque niveau de grain. Maintenez une surface plane pendant le polissage pour éviter les problèmes lors d’un processus de revêtement par essorage ultérieur.

- Divisez le matériau en un disque mince.

- Protégez la surface polie à l’aide d’un ruban adhésif.

- Utilisez une scie à vitesse lente pour aligner et couper une section mince (0,5-1 mm).

REMARQUE: Une section uniforme sera importante pour le processus de revêtement de spin.

2. Photolithographie

- Nettoyez l’échantillon.

- Retirez le ruban adhésif protecteur de la surface polie et placez l’échantillon avec la surface polie tournée vers le haut dans un bécher avec de l’acétone. Utilisez un nettoyeur à ultrasons pour nettoyer l’échantillon pendant 5 min. Utilisez suffisamment d’acétone pour couvrir l’échantillon.

- Retirez l’échantillon de l’acétone et séchez-le à l’air comprimé.

- Immergez l’échantillon dans de l’isopropanol et utilisez un nettoyeur à ultrasons pour nettoyer l’échantillon pendant 5 min. Utilisez suffisamment d’isopropanol pour couvrir l’échantillon.

- Retirez l’échantillon du récipient avec de l’isopropanol et séchez-le à l’air comprimé.

- Placez l’échantillon dans un récipient de rétention et effectuez un nettoyage au plasma d’oxygène pendant 1 min.

- Préparez la solution de résine photosensible à l’avance.

- À l’aide d’un mélangeur, mélanger 27,2 g (50 % en poids) de PGMEA liquide et 25,1 g (50 % en poids) de SU-8 3025 pendant 2 min.

- Démoser le mélange pendant 1 min.

- Effectuez le motif photo-résistance.

- Placez l’échantillon (côté poli vers le haut) sur le spin-coater.

- Utilisez de l’air comprimé pour éliminer toute poussière ou particule à la surface de l’échantillon.

- Appliquez la résine photosensible sur l’échantillon et exécutez le spin-coater en utilisant les paramètres indiqués dans le tableau 1.

REMARQUE : L’épaisseur de la résine photosensible SU-8 résultante utilisée dans cette étude a été mesurée à près de 1,5 μm en moyenne. - Placer l’échantillon sur une plaque chauffante et chauffer à 65 °C pendant 5 min.

- Chauffer l’échantillon à 95 °C pendant 10 min.

- Retirez l’échantillon de la plaque chauffante et laissez l’échantillon refroidir à la température ambiante.

- À l’aide d’un photomasque avec un réseau de carrés mesurant 70 μm de chaque côté, exposez l’échantillon pendant 10 à 15 s à une densité de puissance d’environ 75 mJ / cm2.

- Chauffer l’échantillon à 65 °C pendant 5 min sur une plaque chauffante.

- Chauffer l’échantillon à 95 °C pendant 10 min sur une plaque chauffante, puis laisser refroidir l’échantillon à température ambiante avant de passer à l’étape suivante.

- Immergez l’échantillon (avec le motif tourné vers le haut) dans un récipient propre avec de l’acétate de monométhyléther propylène glycol (PGMEA) et agitez-le pendant 10 min. Utilisez suffisamment de PGMEA pour couvrir l’échantillon.

- Retirer l’échantillon et éclabousser d’isopropanol avant de sécher soigneusement à l’air comprimé.

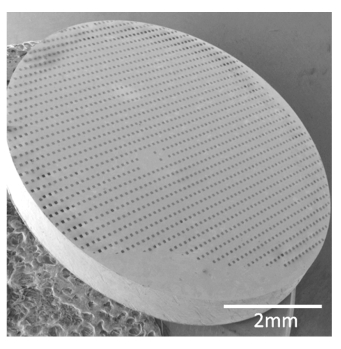

REMARQUE : La figure 2 montre le résultat final d’un SU-8 à motifs sur l’échantillon. Dans la figure 2, il y a des endroits sur la surface de l’acier n’ayant pas de résine photosensible (notez la surface de l’échantillon en bas à gauche) probablement en raison d’une surface inégale affectant la couche de spin. Aux fins de cette étude (création d’éprouvettes locales de micro-traction), il est considéré comme un modèle satisfaisant.

3. Gravure humide

- Préparez l’etchant aqueux en acier inoxydable AM 17-4PH9 illustré dans le tableau 2.

- À l’intérieur d’une hotte, placez l’échantillon dans un bécher et placez-le sur une plaque chauffante à ~65-70 °C.

- Laisser l’échantillon sur la plaque chauffante pendant 5 min.

- Avec l’échantillon sur la plaque chauffante, placez quelques gouttes de l’eau-forte préparée afin que la surface à motifs soit complètement recouverte. Laissez l’etchant pendant 5 min.

- Retirez l’échantillon du bécher et neutralisez l’étchant avec de l’eau.

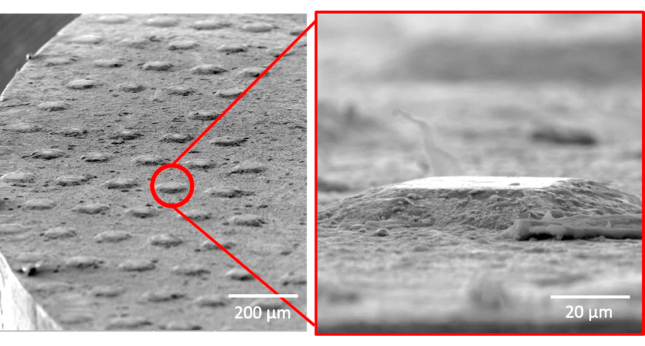

REMARQUE : La figure 3 montre l’échantillon résultant après gravure. Notez à la figure 3 que la résine photosensible restante empêche l’étchant de réagir à la surface de l’acier, créant ainsi des zones de plate-forme localisées de matériau non déplacé.

4. Fraisage par faisceau d’ions focalisés de la géométrie de l’échantillon

- Préparez l’échantillon pour le processus de fraisage FIB.

- Placer l’échantillon dans un récipient contenant de l’isopropanol. Utilisez un nettoyeur à ultrasons pour nettoyer l’échantillon pendant 5 min. Utilisez suffisamment d’isopropanol pour couvrir l’échantillon.

- Retirer et sécher l’échantillon à l’air comprimé.

- À l’aide d’un adhésif conducteur, montez l’échantillon sur un talon compatible avec le dispositif de nanoindentation à utiliser lors de tests ultérieurs.

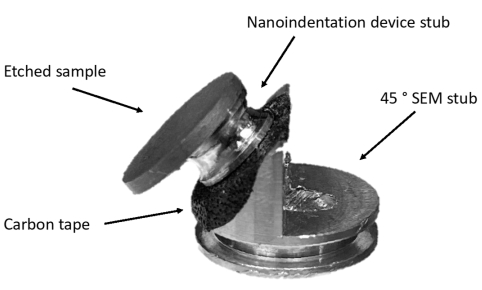

- Percez un trou dans un talon de montage SEM à 45 ° et utilisez un ruban de carbone pour placer le talon et l’échantillon du pénétrateur sur un talon SEM à 45 °, comme illustré à la figure 4.

REMARQUE: Cette étape vise à réduire le contact direct avec l’échantillon une fois que l’échantillon de micro-traction est fabriqué, ce qui réduit le risque d’endommager l’échantillon. - Placez l’échantillon dans un MEB et identifiez un carré gravé pour effectuer le fraisage FIB.

REMARQUE: Pour cette étude, des carrés de matériaux restants d’environ 9 μm de hauteur ou plus ont été souhaités en raison de la géométrie de l’échantillon choisie. - Orientez l’emplacement FIB choisi en haut du talon SEM pour éviter les problèmes de contact lors de l’alignement dans le SEM.

- Effectuez un fraisage FIB.

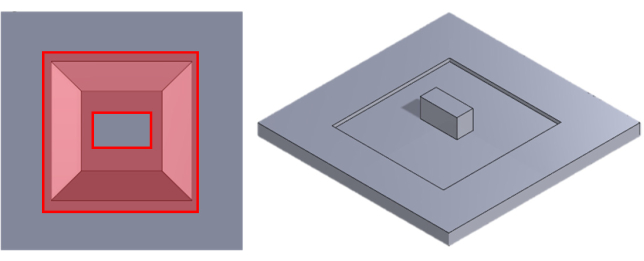

REMARQUE : Un MEB fonctionnant à 30 kV a été utilisé dans cette étude. Bien qu’une procédure spécifique ne puisse pas être décrite, car elle nécessite un ajustement en fonction d’un équipement spécifique, le fraisage de l’extérieur vers l’intérieur est une bonne pratique pour éviter le redéposition de matériaux à l’emplacement de l’échantillon. De plus, il est recommandé d’utiliser un maximum d’énergie pour éliminer les matériaux en vrac, mais de réduire l’énergie FIB tout en approchant des dimensions finales de l’échantillon.- Utilisez la puissance maximale (20 mA, 30 kV) pour retirer tout matériau en vrac indésirable de la plate-forme gravée restante, comme illustré à la figure 5.

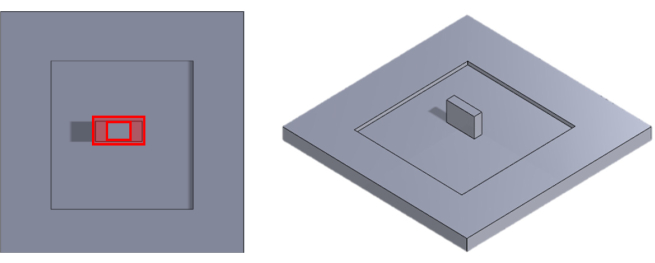

- Utilisez une puissance inférieure (7 mA, 30 kV) ou (5 mA, 30 kV) pour créer un rectangle avec des dimensions légèrement plus grandes que celles nécessaires pour la géométrie finale de l’échantillon (voir la figure 6).

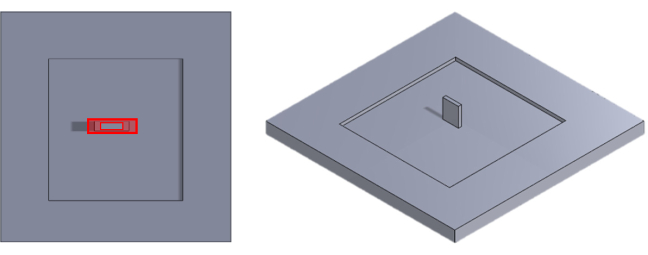

- Avec une puissance encore plus faible (1 mA, 30 kV) ou (0,5 mA, 30 kV), effectuez des coupes de section transversale proches des dimensions finales de l’échantillon de micro-traction.

REMARQUE: Après cette étape FIB (illustrée à la figure 7), l’échantillon doit avoir les dimensions extérieures requises, mais il doit manquer le profil de forme d’os de chien. - Faites pivoter l’échantillon à 180°.

- En utilisant une faible puissance (0,5 mA, 30 kV) ou (0,3 mA, 30 kV), effectuez l’étape finale de fraisage FIB pour créer la géométrie d’échantillon souhaitée. Créez et utilisez bitmap pour contrôler l’intensité et l’emplacement FIB pour la répétabilité dans la création de la géométrie finale pour plusieurs spécimens.

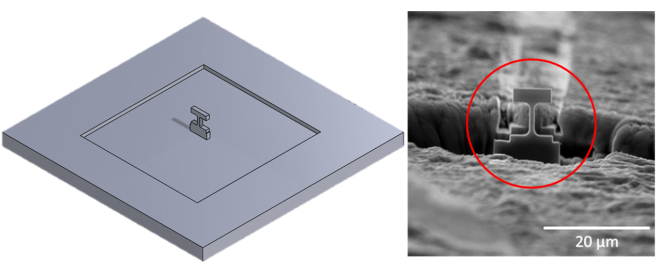

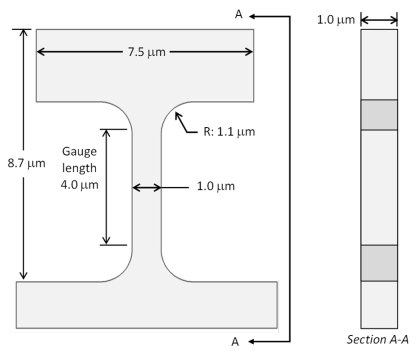

REMARQUE : La figure 8 montre une image SEM de l’éprouvette de micro-traction résultante fabriquée à partir des étapes décrites aux sections 4.2.1 à 4.2.5. Les dimensions de l’éprouvette de traction sont illustrées à la figure 9.

5. Fabrication de poignées

- Faites des marques d’alignement sur la pointe de nanoindentation à utiliser pour les essais de traction.

- Montez la pointe sur le transducteur de nanoindentation souhaité.

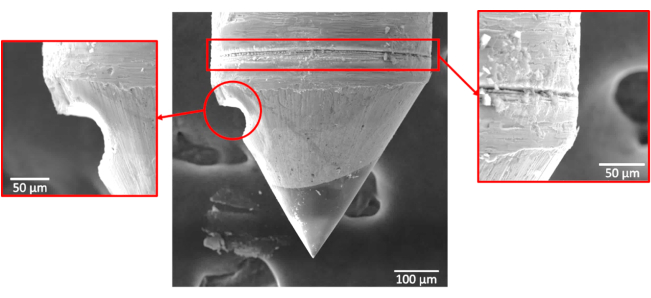

- À l’aide d’un scribe laser, effectuez deux marques d’alignement près de la pointe, comme le montre la figure 10, pour permettre une orientation correcte de la pointe avant la fabrication de la poignée de traction par fraisage FIB. Utilisez une encoche circulaire et un linescribe comme deux sources d’alignement lorsque la pointe tourne pendant la fabrication de la géométrie de la poignée de traction.

- FIB-fraiser la pointe de nanoindentation pour faire la prise de tension.

- Placez la pointe marquée sur un talon SEM et alignez les marquages comme illustré à la figure 10.

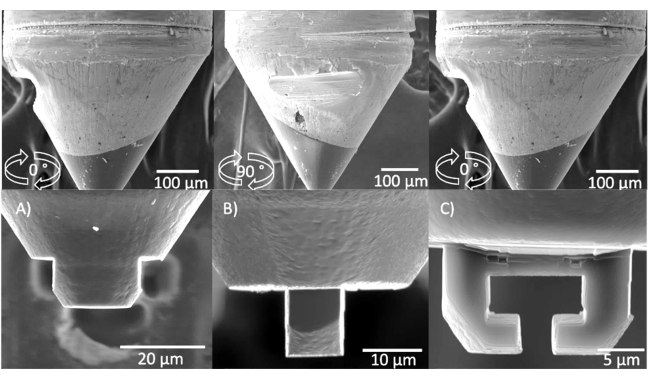

- À l’aide du FIB, réduisez la largeur de la pointe du pénétrateur comme illustré à la figure 11A.

REMARQUE: La réduction de la largeur de la pointe du pénétrateur est utile pour la maniabilité et le dégagement de la poignée de traction finale pendant les essais de tension. - Retirez la pointe du pénétrateur du MEB, utilisez les marques d’alignement pour faire pivoter la pointe à 90°. Utilisez le FIB comme illustré à la figure 11B pour réduire l’épaisseur de la pointe du pénétrateur.

- Retirez la pointe du pénétrateur du MEB. Utilisez les marques d’alignement à 0° (vue de face) et créez la géométrie finale de la poignée de traction avec le FIB comme illustré à la figure 11C. Pour réduire le redéposition du matériau retiré pendant le processus FIB, retirez la zone de préhension de traction étroite avant de retirer la zone de préhension plus large.

6. Essai de micro-traction

- Montez l’échantillon et la pointe du pénétrateur sur le dispositif de nanoindenteur.

- Installez la machine de nanoindentation dans le SEM en suivant les recommandations du fabricant. Pour assurer une imagerie adéquate lors des tests in situ , évitez une inclinaison importante de la machine.

REMARQUE: Pour ce test, une inclinaison de 5 ° a été utilisée. Une inclinaison excessive entraînera une vue en perspective et rendra difficile l’alignement de la poignée de traction avec l’échantillon d’essai. - Pour éviter tout événement inattendu pendant l’essai de traction, effectuez le protocole de charge de traction basé sur le déplacement souhaité dans l’air, loin de l’échantillon.

REMARQUE: Cet essai de déplacement d’air préservera l’adhérence de traction fabriquée en cas de déplacements inattendus au cours du protocole. - Avec prudence, approchez lentement la pointe de la surface de l’échantillon.

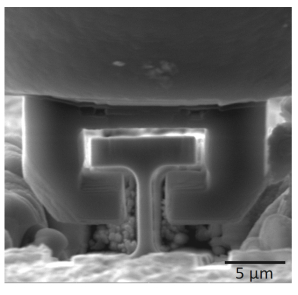

- Déplacez et alignez la poignée de traction avec l’échantillon d’essai, comme illustré à la figure 12.

- Effectuez l’essai de traction.

REMARQUE : L’essai effectué dans le cadre de la présente étude a porté sur un protocole contrôlé par déplacement à une vitesse de 0,004 μm/s (ce qui donne une vitesse de déformation appliquée de 0,001 μm/μm/s pour l’échantillon de 4 μm de haut), un déplacement maximal de 2,5 μm et une vitesse de retour de 0,050 μm/s. Pour effectuer l’essai de traction dans le transducteur utilisé pour cet essai, une indentation de déplacement négative (-2,5 μm) et une vitesse négative (-0,004 μm/s) ont été utilisées.

Résultats

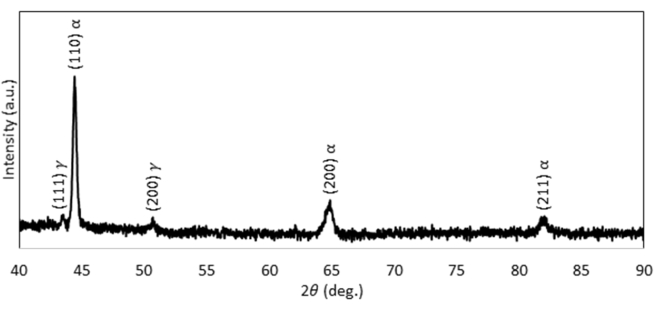

Un échantillon de matériau provenant d’un échantillon en acier inoxydable AM 17-4 PH (précédemment testé en fatigue à faible cycle) a été préparé et testé en utilisant le protocole décrit, afin de comprendre le comportement fondamental des métaux AM (indépendamment de l’influence des défauts structurels). Les volumes d’échantillons typiques utilisés pour la caractérisation des matériaux peuvent contenir des défauts de fabrication /structurels distribués qui rendent difficile la distinction entre le comportement réel du matériau et les effets de fabrication structurelle. Conformément au protocole décrit aux sections 2 à 6, un micro-échantillon a été fabriqué et testé jusqu’à la défaillance de la tension, démontrant avec succès les techniques décrites et produisant des données d’essai de matériaux à des échelles exemptes d’influences de défauts volumétriques. Avant les essais micromécaniques, les spectres de diffraction des rayons X (XRD) de la surface de l’acier préparé (voir la figure 13) montrent une structure de grain principalement martensitique, comme on pourrait s’y attendre d’un matériau précédemment tendu10.

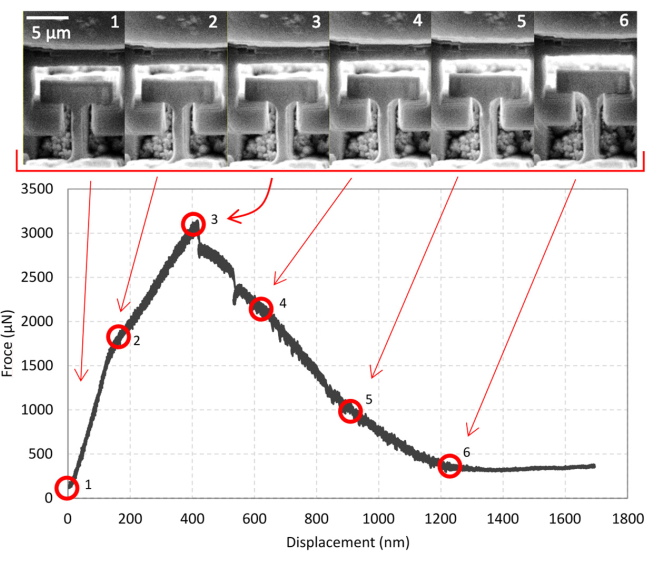

La figure 14 montre le comportement de déplacement de charge résultant de l’échantillon d’acier AM 17-4PH à micro-traction, ayant une résistance à la traction maximale de 3 145 μN à un déplacement de 418 nm. D’après les observations SEM in situ pendant le chargement, la rupture du micro-échantillon s’est produite le long d’un seul plan de glissement (typique d’une défaillance monocristalline ductile) et différente du comportement typique de durcissement de déformation post-rendement observé lors des essais de tension du matériau à l’échelle macro des aciers inoxydables AM 17-4PH. Les images 4 à 6 de la figure 14 montrent le plan de glissement de défaillance unique lors de l’essai de tension du micro-échantillon fabriqué.

Figure 1 : Matière en vrac d’où l’échantillon a été prélevé. L’échantillon de matériau pour les essais micromécaniques (~ 6 mm d’épaisseur) a été découpé dans la section de jauge d’un échantillon de fatigue AM 17-4 PH. Veuillez cliquer ici pour voir une version agrandie de cette figure.

Figure 2 : Section de matériau ayant un tableau de carrés (70 μm x 70 μm) modelés à l’aide de la photolithographie. Le réseau de résine photosensible de 70 μm x 70 μm permet une gravure sélective de la surface en acier pour l’élimination des matériaux de surface en vrac. Veuillez cliquer ici pour voir une version agrandie de cette figure.

Figure 3 : Images SEM de la surface en acier AM 17-4PH après gravure. Les emplacements de surface en haut-relief créés par le motif de résine photosensible protecteur suivant la gravure permettent la fabrication de micro-échantillons au-dessus de l’élévation de la surface de l’échantillon. Veuillez cliquer ici pour voir une version agrandie de cette figure.

Figure 4 : Configuration du porte-échantillon qui facilite le contact direct de l’échantillon une fois que l’échantillon de micro-traction est fabriqué. L’échantillon de pH AM 17-4 gravé est placé sur le talon du dispositif de nanoindentation avant d’être monté sur un talon SEM à 45 degrés (à l’aide de ruban de carbone) afin de réduire la manipulation de l’échantillon après la fabrication du micro-échantillon. Veuillez cliquer ici pour voir une version agrandie de cette figure.

Figure 5 : Illustration de la première étape de fraisage FIB avec la zone à enlever par FIB (à gauche) et le matériau restant (à droite). Le matériau de surface à haut relief restant après la gravure est retiré à l’aide du fraisage FIB, laissant un volume rectangulaire de matériau. Veuillez cliquer ici pour voir une version agrandie de cette figure.

Figure 6 : Illustration de la deuxième étape de fraisage FIB. Le volume rectangulaire du matériau est encore réduit à l’aide du fraisage FIB, en se rapprochant des tolérances de dimension extérieure souhaitées de l’échantillon. Veuillez cliquer ici pour voir une version agrandie de cette figure.

Figure 7 : Illustration de la troisième étape de fraisage FIB. Le volume de matériau restant est affiné à l’aide du fraisage FIB jusqu’aux tolérances de dimension extérieure de l’échantillon souhaitées. Veuillez cliquer ici pour voir une version agrandie de cette figure.

Figure 8 : Image SEM d’un échantillon de micro-traction. En utilisant le fraisage FIB, le profil du volume de matériau restant est réduit pour créer la géométrie finale de l’échantillon de micro-traction. Veuillez cliquer ici pour voir une version agrandie de cette figure.

Figure 9 : Dimensions de l’éprouvette de micro-traction. Entre les zones de préhension de l’échantillon, une dimension de section transversale réduite mesurant 1 μm par 1 μm est située dans une longueur de jauge de 4 μm. Veuillez cliquer ici pour voir une version agrandie de cette figure.

Figure 10 : Marques d’alignement effectuées dans la pointe pour référence. Un trou de bord semi-circulaire et une marque de scribe circonférentielle fournissent deux sources d’alignement de la pointe du pénétrateur avant la fabrication de la poignée de traction. Veuillez cliquer ici pour voir une version agrandie de cette figure.

Figure 11 : Étapes séquentielles de fabrication de la poignée de traction. (A) Formation d’un profil extérieur de préhension de traction à l’aide du fraisage FIB. (B) Réduction de l’épaisseur de la poignée de traction après une rotation de 90°. (C) Formation du profil intérieur de la poignée de traction à partir de l’orientation d’origine. Veuillez cliquer ici pour voir une version agrandie de cette figure.

Figure 12 : Poignée et échantillon alignés pour effectuer l’essai de traction. La poignée de traction fabriquée est positionnée autour de l’éprouvette de micro-traction de telle sorte qu’un mouvement ascendant de la poignée de traction s’engage avec l’éprouvette. Veuillez cliquer ici pour voir une version agrandie de cette figure.

Figure 13 : Spectres XRD de l’échantillon testé. La relation entre l’intensité de la diffusion des rayons X et l’angle de l’échantillon est montrée. Veuillez cliquer ici pour voir une version agrandie de cette figure.

Figure 14 : Courbe charge-déplacement de traction de l’acier AM 17-4 PH. (Haut) Progression image par image du déplacement de l’échantillon appliqué. (En bas) Comportement de l’échantillon résultant comparant la charge mesurée (en μN de force) et le déplacement appliqué (en nm), indiquant une résistance finale du matériau de 3 145 μN à un déplacement appliqué de 418 nm. Veuillez cliquer ici pour voir une version agrandie de cette figure.

| Processus | Détails | Heure(s) |

| Accélération | De 0 à 500 tr/min à 100 tr/min/s | 5 |

| Filer | 500 tr/min | 5 |

| Accélération | De 500 tr/min à 3 000 tr/min à 500 tr/min/s | 5 |

| Filer | 3 000 tr/min | 25 |

Tableau 1 : Paramètres utilisés pour le spin-coating. Les étapes du processus doivent être effectuées consécutivement.

| FeCl3 (en poids%) | HCl (en poids%) | HNO3 (en poids%) |

| 10 | 10 | 5 |

Tableau 2 : Composition chimique de l’étchant utilisé pour l’acier inoxydable AM 17-4PH9. Toutes les quantités chimiques de solution sont indiquées en pourcentage en poids.

Discussion

Une méthodologie vérifiée pour la fabrication et les essais de tension des micro-échantillons en acier inoxydable AM 17-4PH a été présentée, y compris un protocole détaillé pour la fabrication d’une poignée de micro-traction. Les protocoles de fabrication d’échantillons décrits améliorent l’efficacité de la fabrication en combinant la photolithographie, la gravure humide et les procédures de fraisage FIB. La gravure des matériaux avant le fraisage FIB a permis d’éliminer les matériaux en vrac et de réduire les dépôts de matériaux qui se produisent souvent lors de l’utilisation de FIB. Les procédures de photolithographie et de gravure décrites ont permis la fabrication des éprouvettes de micro-traction au-dessus de la surface du matériau environnant, offrant un accès clair pour la préhension de traction avant l’essai. Bien que ce protocole ait été décrit et exécuté pour les essais de micro-traction, les mêmes procédures seraient utiles pour les essais de micro-compression.

Au cours du développement de ce processus, des variations dans le motif du masque photo-résistance ont été remarquées, comme le montre la figure 2. Ceci est probablement dû à des incohérences de surface créées lors du découpage en dés ou à une mauvaise adhérence de la résine photosensible à la surface de l’échantillon. Il a été remarqué que lorsque la gravure humide était effectuée à température ambiante, une grande partie de la résine photosensible était enlevée, en raison d’une sous-gravure ou d’une mauvaise adhérence; par conséquent, il est recommandé de réchauffer l’échantillon avant et pendant le processus de gravure, comme mentionné dans le protocole. Si une sous-gravure importante (gravure sous la résine photosensible) est remarquée, l’augmentation de la température de l’échantillon peut aider. Le protocole fourni utilise une résine photosensible SU-8 en raison de la disponibilité; cependant, d’autres combinaisons de résine photosensible et d’écrevisse peuvent également être efficaces.

L’alignement de la préhension de traction sur l’échantillon et l’engagement de l’échantillon étaient les principaux défis des essais de micro-traction. En réduisant les dimensions de la pointe du pénétrateur comme décrit dans le protocole, l’alignement et l’engagement entre la poignée de traction et l’échantillon ont été améliorés. En raison des limites de la perspective de la vue SEM, il était souvent difficile de dire si l’échantillon se trouvait dans la poignée de traction. La réduction de l’épaisseur de la poignée fournira probablement un meilleur contrôle de la perspective.

La préparation des micro-échantillons et les essais de matériaux de micro-traction sont souvent un processus long, nécessitant plusieurs heures de temps de fabrication FIB et d’alignement du pénétrateur. Les méthodes et les protocoles préparés ici servent de guide vérifié pour une fabrication et des essais efficaces de micro-traction. Notez que le protocole de micro-spécimen permet la fabrication rapide (à haut débit) d’échantillons à partir de volumes en vrac en acier inoxydable AM 17-4PH en combinant la photolithographie, la gravure chimique et le fraisage par faisceau d’ions focalisés.

Déclarations de divulgation

Les auteurs déclarent qu’ils n’ont pas d’intérêts financiers concurrents.

Remerciements

Ce matériel est basé sur des travaux soutenus par la National Science Foundation dans le cadre de la subvention n ° 1751699. Le soutien en nature des spécimens de matériaux de FA fourni par le National Institute of Standards and Technology (NIST) est également reconnu et apprécié.

matériels

| Name | Company | Catalog Number | Comments |

| 45 ° SEM stub | TED Pella | 16104 | https://www.tedpella.com/SEM_html/SEMpinmount.htm |

| Acetone | VWR | CAS: 67-64-1 | https://us.vwr.com/store/product/4533063/acetone-99-5-acs-vwr-chemicals-bdh |

| Branson 1510 Ultrasonic Cleaner | Branson Ultrasonic | ||

| Carbon conductive tabs | PELCO image tabs | 16084-20 | https://www.tedpella.com/SEMmisc_html/semadhes.htm.aspx#16084-4 |

| CrystalBond | |||

| FEI Nova Nanolab 200 Dual-Beam Workstation | |||

| Ferric Chloride | VWR | CAS: 7705-08-0 | https://us.vwr.com/store/product/7516265/iron-iii-chloride-anhydrous-98-pure |

| Hydrochloric Acid (12.1M) | EMD | CAS: 7647-01-0, HX0603 | https://www.emdmillipore.com/US/en/product/Hydrochloric-Acid,EMD_CHEM-HX0603 |

| Hysitron PI-88 | Bruker | ||

| ISOMET Low Speed Saw | Buehler | 11-1180-160 | |

| Isopropanol | VWR | CAS: 67-63-0 | https://us.vwr.com/store/product/4549282/2-propanol-99-5-acs-vwr-chemicals-bdh |

| ISOTEMP Hot Plate | Fisher Scientific | https://www.fishersci.com/shop/products/fisherbrand-isotemp-hot-plate-stirrer-ambient-540-c-ceramic/p-9078002 | |

| Kapton Tape | |||

| Metaserv 2000 Grinder/Polisher | Buehler | ||

| Nitric Acid (68-70%) | VWR | CAS:7697-37-2MW, BDH3130 | https://us.vwr.com/store/catalog/product.jsp?catalog_number=BDH3130-2.5LP |

| PE-25 Serie Plasma System | Plasma Etch | PE-25 | https://www.plasmaetch.com/pe-25-plasma-cleaner.php |

| PGMEA | J.T. Baker | CAS: 108-65-6 | https://us.vwr.com/store/product/4539301/2-methoxy-1-methylethyl-acetate-pgmea-99-0-by-gc-stabilized-bts-220-j-t-baker |

| PhenoCure Compression Mounting Compound | Buehler | 20-3100-080 | https://shop.buehler.com/phenocure-blk-powder-5lbs |

| PI-88 Sample mount | Bruker | 5-2238-10 | |

| PI-FIB STOCK | Bruker | TI-0280 | |

| SimpliMet 4000 Mounting Press | Buehler | https://www.buehler.com/simpliMet-4000-mounting-press.php | |

| Spin Coater | Laurell Technologies Copr. | WS-650MZ-23NPPB | |

| SU-8 3025 | Kayaku Advanced Materials (MicroChem) | Y311072 0500L1GL | https://www.fishersci.com/shop/products/su-8-3025-500ml/nc0057282 |

| Tescan VEGA 3 SEM | |||

| Thinky AR-1000 Conditioning Mixer | Thinky | AR-100 | https://www.thinkymixer.com/en-us/product/ar-100/ |

Références

- Ju-Young, K., Jang, D., Greer, J. R. Tensile and compressive behavior of tungsten, molybdenum, tantalum and niobium at the nanoscale. Acta Materialia. 58 (7), 2355-2363 (2010).

- Kihara, Y., et al. Tensile behavior of micro-sized specimen made of single crystalline nickel. Materials Letters. 153, 36-39 (2015).

- Julia, R. G., Kim, J. Y., Burek, M. J. The in-situ mechanical testing of nanoscale single-crystalline nanopillars. JOM: The Journal of Minerals, Metals & Materials Society. 61 (12), 19 (2009).

- Kiener, D., et al. A further step towards an understanding of size-dependent crystal plasticity: In situ tension experiments of miniaturized single-crystal copper samples. Acta Materialia. 56 (3), 580-592 (2008).

- Sumigawa, T., et al. In situ observation on formation process of nanoscale cracking during tension-compression fatigue of single crystal copper micron-scale specimen. Acta Materialia. 153, 270-278 (2018).

- Kim, J. -. Y., Julia, R. G. Tensile and compressive behavior of gold and molybdenum single crystals at the nano-scale. Acta Materialia. 57 (17), 5245-5253 (2009).

- Kiener, D., Minor, A. M. Source truncation and exhaustion: insights from quantitative in situ TEM tensile testing. Nano Letters. 11 (9), 3816-3820 (2011).

- Reichardt, A., et al. In situ micro tensile testing of He+ 2 ion irradiated and implanted single crystal nickel film. Acta Materialia. 100, 147-154 (2015).

- Nageswara Rao, P., Kunzru, D. Fabrication of microchannels on stainless steel by wet chemical etching. Journal of Micromechanics and Microengineering. 17 (12), 99-106 (2007).

- Okayasu, M., Fukui, H., Ohfuji, H., Shiraishi, T. Strain-induced martensite formation in austenitic stainless steel. Journal of Material Science. 48, 6157-6166 (2013).

Réimpressions et Autorisations

Demande d’autorisation pour utiliser le texte ou les figures de cet article JoVE

Demande d’autorisationThis article has been published

Video Coming Soon