A subscription to JoVE is required to view this content. Sign in or start your free trial.

Method Article

تحديد القوة الميكانيكية للمعادن فائقة النواة

In This Article

Summary

يصف البروتوكول المعروض هنا تجارب خلايا الماس السندان الشعاعية عالية الضغط وتحليل البيانات ذات الصلة ، والتي تعد ضرورية للحصول على القوة الميكانيكية للمواد النانوية مع اختراق كبير للنهج التقليدي.

Abstract

التعزيز الميكانيكي للمعادن هو التحدي طويل الأمد والموضوع الشائع لعلوم المواد في الصناعات والأوساط الأكاديمية. وقد اجتذب الاعتماد على حجم قوة المعادن النانوية الكثير من الاهتمام. ومع ذلك ، فإن توصيف قوة المواد على مقياس النانومتر الأدنى كان تحديا كبيرا لأن التقنيات التقليدية لم تعد فعالة وموثوقة ، مثل المسافة البادئة النانوية ، وضغط الأعمدة الدقيقة ، والشد ، وما إلى ذلك. يستخدم البروتوكول الحالي تقنيات حيود الأشعة السينية (XRD) لخلية سندان الماس الشعاعية (rDAC) لتتبع تغيرات الإجهاد التفاضلي وتحديد قوة المعادن متناهية الصغر. وجد أن جزيئات النيكل متناهية الصغر لها قوة إنتاجية أكبر من الجسيمات الخشنة ، ويستمر تقوية حجم النيكل إلى 3 نانومتر. يعتمد هذا الاكتشاف الحيوي بشكل كبير على تقنيات توصيف فعالة وموثوقة. من المتوقع أن تلعب طريقة rDAC XRD دورا مهما في دراسة واستكشاف ميكانيكا المواد النانوية.

Introduction

تحدد مقاومة تشوه البلاستيك قوة المواد. عادة ما تزداد قوة المعادن مع انخفاض أحجام الحبوب. يمكن توضيح ظاهرة تعزيز الحجم هذه بشكل جيد من خلال نظرية العلاقة التقليدية بين هول وبيتش من المليمتر إلى نظام تحت الميكرون 1,2 ، والتي تستند إلى آلية التشوه بوساطة الخلع للمعادن السائبة الحجم ، أي الخلع يتراكم عند حدود الحبوب (GBs) ويعيق تحركاتها ، مما يؤدي إلى التعزيز الميكانيكي في المعادن 3,4.

في المقابل ، تم الإبلاغ عن التليين الميكانيكي ، الذي يشار إليه غالبا باسم العلاقة العكسية بين هول وبيتش ، للمعادن النانوية الدقيقة في العقدين الماضيين5،6،7،8،9،10. لذلك ، لا تزال قوة المعادن النانوية محيرة حيث تم الكشف عن تصلب مستمر لأحجام الحبوب وصولا إلى ~ 10 نانومتر11,12 ، في حين تم الإبلاغ أيضا عن حالات تليين الحجم أقل من نظام 10 نانومتر 7,8,9,10. تتمثل الصعوبة أو التحدي الرئيسي لهذا الموضوع الذي تمت مناقشته في إجراء قياسات قابلة للتكرار إحصائيا على الخواص الميكانيكية للمعادن النانوية متناهية الصغر وإنشاء علاقة موثوقة بين قوة وحجم الحبوب للمعادن النانوية. جزء آخر من الصعوبة يأتي من الغموض في آليات تشوه البلاستيك للمعادن النانوية. تم الإبلاغ عن عيوب أو عمليات مختلفة على نطاق النانو ، بما في ذلك الخلع 13،14 ، توأمة التشوه 15،16،17 ، أخطاء التراص15،18 ، ترحيل GB 19 ، انزلاق GB5،6،20،21 ، دوران الحبوب 22،23،24 ، معلمات الرابطة الذرية25،26،27،28 ، إلخ. ومع ذلك ، فإن أي واحد يهيمن على تشوه البلاستيك وبالتالي يحدد قوة المعادن النانوية لا يزال غير واضح.

بالنسبة لهذه القضايا المذكورة أعلاه ، فإن الأساليب التقليدية لفحص القوة الميكانيكية ، مثل اختبار الشد29 ، واختبار صلابة فيكرز 30,31 ، واختبار المسافة البادئة النانوية 32 ، وضغط الأعمدة الدقيقة 33,34,35 ، وما إلى ذلك ، أقل فعالية لأن الجودة العالية للقطع الكبيرة من المواد ذات البنية النانوية يصعب تصنيعها ، كما أن indenter التقليدية أكبر بكثير من الجسيمات النانوية المفردة للمواد (بالنسبة ل ميكانيكا الجسيمات المفردة). في هذه الدراسة ، نقدم تقنيات DAC XRD الشعاعية36،37،38 إلى علوم المواد لتتبع إجهاد الغلة وتشوه نسيج نانو نيكل من مختلف أحجام الحبوب ، والتي تستخدم في مجال العلوم الجيولوجية في الدراسات السابقة. وقد وجد أن التعزيز الميكانيكي يمكن تمديده إلى 3 نانومتر، وهو أصغر بكثير من الأحجام الأكثر أهمية للمعادن النانوية التي تم الإبلاغ عنها سابقا، مما يوسع نظام العلاقة التقليدية بين هول وبيتش، مما يعني أهمية تقنيات rDAC XRD لعلوم المواد.

Protocol

1. إعداد العينات

- احصل على 3 نانومتر و 20 نانومتر و 40 نانومتر و 70 نانومتر و 100 نانومتر و 200 نانومتر و 500 نانومتر من مسحوق النيكل من مصادر تجارية (انظر جدول المواد). ويبين الشكل 1 توصيف المورفولوجيا.

- قم بتحضير جزيئات النيكل 8 نانومتر عن طريق تسخين جزيئات النيكل 3 نانومتر باستخدام غلاية تفاعل (انظر جدول المواد).

- ضع ~ 20 مل من الإيثانول المطلق و ~ 50 ملغ من مسحوق النيكل 3 نانومتر في غلاية التفاعل. ملاحظة: يجب ألا يصل الحل بأكمله إلى ~ 70٪ من حجم الغلاية.

- سخني غلاية التفاعل على درجة حرارة 80 درجة مئوية لمدة 24 ساعة.

- قم بتبريد المحلول إلى درجة حرارة الغرفة وأسقط محلولا صغيرا على شبكة نحاسية واحدة (شبكة TEM ، انظر جدول المواد).

- ضع الشبكة النحاسية المجففة في غرفة المجهر الإلكتروني الناقل (TEM) وراقب مورفولوجيا العينة تحت شعاع إلكترون الجهد 200 كيلو فولت.

ملاحظة: تم تجفيف الشبكة النحاسية في الهواء لمدة 5 دقائق تقريبا أو استخدمت ضوء تجفيف لمدة 5 دقائق. - قم بقياس توزيع حجم الجسيمات من صور TEM يدويا.

ملاحظة: يمكن أيضا إجراء قياس حجم الجسيمات باستخدام أي برنامج متاح مجانا مثل Image J. - أخرج المحلول وتبخير الإيثانول في درجة حرارة الغرفة ؛ ثم ، فإن بقية المادة الصلبة السوداء هي مسحوق النيكل النقي بمتوسط حجم جسيم يبلغ 8 نانومتر.

- تحضير مسحوق النيكل 12 نانومتر

- كرر الخطوة 1.2 ، ولكن قم بتغيير "الإيثانول المطلق" و "80 درجة مئوية لمدة 24 ساعة" إلى "الأيزوبروبانول المطلق" و "150 درجة مئوية لمدة 12 ساعة" للحصول على مسحوق النيكل النقي بمتوسط جسيم 12 نانومتر.

2. قياسات DAC XRD الشعاعية عالية الضغط

- اصنع طوقا شفافا من البورون والإيبوكسي بالأشعة السينية باستخدام آلة حفر بالليزر (انظر جدول المواد).

- تحضير كابتون (نوع من البلاستيك) دعم الحشوات

ملاحظة: الكابتون عبارة عن مادة فيلم بوليميد (انظر جدول المواد).- اقطع الدائرة الداخلية باستخدام آلة الحفر بالليزر باستخدام المعلمات المذكورة: 35٪ طاقة ليزر ، ثلاث تمريرات ، 0.4 مم / ثانية (سرعة القطع).

- قطع المستطيل الخارجي باستخدام المعلمات: 80 ٪ من طاقة الليزر ، تمريرتين ، 1.2 مم / ثانية (سرعة القطع). البعد المستطيل هو 8 × 1.4 ملم.

- تحضير حشيات البورون والايبوكسي من قرص البورون أكبر بقطر ~ 10 ملم.

ملاحظة: يتكون قرص البورون عن طريق ضغط خليط مسحوق البورون غير المتبلور والغراء الايبوكسي36.- تلميع الأقراص الخام بسماكة 60-100 ميكرومتر بورق الصنفرة يدويا.

ملاحظة: ورق الصنفرة من ~ 400 شبكة إلى ~ 1000 شبكة. - قم بقطع الدوائر الداخلية باستخدام آلة الحفر بالليزر باستخدام المعلمات المذكورة: 35٪ طاقة ليزر ، ثلاث تمريرات ، 0.4 مم / ثانية (سرعة القطع).

- اقطع الدائرة الخارجية باستخدام آلة الحفر بالليزر: 30٪ من طاقة الليزر ، تمريرة واحدة ، 0.4 مم / ثانية (سرعة القطع). كرر وتوقف على الفور عندما ينفجر.

- تلميع الأقراص الخام بسماكة 60-100 ميكرومتر بورق الصنفرة يدويا.

- تجميع الحشيات

- ضع طوقا داعما من Kapton (تم إعداده في الخطوة 2.1.1) على شريحة زجاجية.

- ضع طوقا بورون محفورا على الثقب الداخلي لحشية كابتون. تأكد من أن الطرف الأكبر من طوقا البورون في الأعلى.

- ضع شريحة زجاجية نظيفة أخرى في الأعلى. أمسكها بإحكام واضغط عليها حتى يتم إدخال الحشية بإحكام في فتحة طوقا كابتون.

- قم بتخزين مجموعات الحشية المصنعة بين شريحتين زجاجيتين نظيفتين ولفها بشريط لاصق للاستخدام في المستقبل.

ملاحظة: قطر الحشية ، Ø = حجم كوليه الماس + 150 ميكرومتر. لتحسين قابلية التكرار ، يمكن استخدام نفس الإعدادات (ربما مع تعديلات صغيرة إذا تم العثور على خطأ ما) للحفر والقطع بالليزر أثناء إعداد الحشية. لمطابقة الحجم الجيد ، يبلغ قطر الحشيات التي تم إدخالها للقطع بالليزر Ø + 23 ميكرومتر في حين أن قطر الثقب الداخلي لحشيات Kapton الداعمة (التي يتم إدخالها للقطع بالليزر) هو Ø - 23 ميكرومتر.

- تحضير كابتون (نوع من البلاستيك) دعم الحشوات

- تحميل تجربة DAC الشعاعي

- قم بتركيب مجموعة الحشية

- على شاشة الكمبيوتر العرضية (المتصلة بالمجهر الضوئي) ، ضع علامة على نقطة لتحديد موقع مركز الماس (الماس المكبس في DAC).

- قم بتركيب طوقا البورون والايبوكسي (المحضر في الخطوة 2.1) والعلامة في وسط ثقب الحشية.

- استخدم شريحة زجاجية للضغط لأسفل على مجموعة الحشية بحيث يتم تثبيت الحشية بإحكام على ماسة المكبس.

ملاحظة: يحتوي DAC على قطعتين متطابقتين من الماس. بشكل عام ، يسمى الجزء العلوي الماس الأسطواني ، ويسمى الجزء السفلي ماس المكبس.

- تنظيف وضغط إعداد الحشية

- قم بتحميل عينات بحجم قطعة أصغر من فتحة الحشية بحيث لا يوجد فائض من المواد على سطح الحشية.

ملاحظة: العينات هنا تعني المواد المرشحة التي درسناها في تجاربنا. في هذه الدراسة ، العينات هي مساحيق Ni مختلفة الحجم ورقائق Pt. - أغلق الخلية بعد تحميل قطعة جديدة من العينة لتحقيق الاكتناز.

- قم بتحميل عينات بحجم قطعة أصغر من فتحة الحشية بحيث لا يوجد فائض من المواد على سطح الحشية.

- تحميل المواد اللينة (مثل الذهب)

- قم بتحميل قطعة واحدة فقط من العينة الناعمة (اجعل المادة اللينة جزءا صغيرا من المواد المحملة).

- استخدم مواد صلبة غير متبلورة لملء فتحة الحشية للحصول على ضغط جيد.

- تحميل مواد ذات عدد ذري منخفض (مثل الإسبنيل والبيروب والأفعوانية)

- امزج العينة مع 10٪ Pt أو Au. املأ فتحة الحشية بالخليط ولكن دون فائض.

- إذا لزم الأمر ، ضع مواد صلبة غير متبلورة في الأعلى للحصول على ضغط جيد.

- قم بتركيب مجموعة الحشية

- دراسة حيود الأشعة السينية

- قم بتركيب طوقا البورون كابتون الشفاف بالأشعة السينية (المعد في الخطوة 2.1) بسماكة 100 ميكرومتر وثقب غرفة 60 ميكرومتر على قمة 300 ميكرومتر من DAC بدعم من الطين.

- ضع قطعة صغيرة من رقاقة Pt فوق عينة Ni كمعايرة ضغط.

ملاحظة: لم يتم استخدام أي وسيط ضغط لزيادة الضغط التفاضلي بين المحوري والشعاعي إلى أقصى حد. - استخدم أشعة سينكروترونية سنكروترونية أحادية اللون (انظر جدول المواد) بطاقة 25 أو 30 كيلو فولت لإجراء تجارب حيود الأشعة السينية.

- ركز شعاع الأشعة السينية على ~ 30 × 30 ميكرومتر2 مساحة السطح على العينة.

- اجمع أنماط حيود الأشعة السينية على فترات ضغط تتراوح بين 1-2 جيجا باسكال بواسطة لوحة صورة ثنائية الأبعاد (انظر جدول المواد) بدقة 100 ميكرومتر / بكسل. يظهر الإعداد المستخدم في الشكل 2 والشكل 3.

- تحليل البيانات التجريبية

- قم بمعالجة كل صورة حيود بالأشعة السينية في ملف يحتوي على 72 طيفا على خطوات سمت 5 درجات باستخدام Fit2d 37,38,39,40,41,42.

ملاحظة: تحتوي صورة الحيود ثنائية الأبعاد على معلومات بزاوية 360 درجة. لتحليل معلومات الإجهاد والملمس ، هناك حاجة إلى الفصل إلى 72 ملفا مع معلومات السمت 5 درجات الواردة في كل ملف. Fit2d هو البرنامج المستخدم لتحليل بيانات حيود الأشعة السينية37،38،39،40،41،42. - قم بتحسين نمط الحيود باستخدام طريقة Rietveld في برنامج MAUD37. تم الحصول على سلالة شعرية لكل مستوى شبكي عن طريق تركيب النمط37,40.

- احسب الإجهاد التفاضلي وقوة الخضوع وفقا لنظرية إجهاد الشبكة 38 ومعيار العائد فون ميزس38,39 بعد الخطوة 2.5.

- قم بمعالجة كل صورة حيود بالأشعة السينية في ملف يحتوي على 72 طيفا على خطوات سمت 5 درجات باستخدام Fit2d 37,38,39,40,41,42.

- نظرية سلالة الشبكة لتحليل البيانات التجريبية

- أوجد الإجهاد التفاضلي (الفرق بين هذه المكونات القصوى (σ22 = σ33) والحد الأدنى للإجهاد (σ11) المكونات) التي توفر تقديرا أدنى لقوة إنتاجية المادة 38، σy، استنادا إلى معيار العائد فون ميزس التالي المعادلة (1)38:

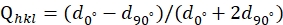

(1) t = σ11-σ 33<2τ = σy. - احصل على السلالة المنحرفة المعتمدة على الاتجاه Qhkl عن طريق قياس مسافات d من اتجاهات حيود مختلفة باتباع المعادلة (2)38:

(2)

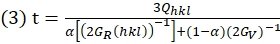

حيث d 0° و d 90° هما التباعد d المقاسان من Ψ = 0° و Ψ = 90° (الزاوية بين متجه الحيود ومحور الحمل) ، على التوالي. - ثم اشتق قيمة t باستخدام المعادلة (3)38:

حيث G R (hkl) و Gv هما معامل القص للمجاميع تحت شرط Reuss (iso-stress) و Voigt (سلالة iso) ، على التوالي ؛ α هو العامل لتحديد الوزن النسبي لشروط رويس وفويت40.

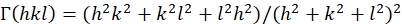

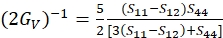

ملاحظة: بالنظر إلى ظروف الإجهاد / الإجهاد المعقدة للتجارب الحالية ، يتم استخدام α = 0.5 في هذه الدراسة. - بالنسبة للنظام التكعيبي، احسب GR(hkl) وGvعلى النحو التالي باستخدام المعادلات 4-6 38,40,41:

(4)

(5)

(6)

حيث S ij هي التوافقات المرنة البلورية المفردة ويمكن الحصول عليها من ثوابت الصلابة المرنة Cij للمواد.

- أوجد الإجهاد التفاضلي (الفرق بين هذه المكونات القصوى (σ22 = σ33) والحد الأدنى للإجهاد (σ11) المكونات) التي توفر تقديرا أدنى لقوة إنتاجية المادة 38، σy، استنادا إلى معيار العائد فون ميزس التالي المعادلة (1)38:

3. قياسات TEM

- قم بإعداد رقائق Ni الرقيقة المضغوطة ل TEM باستخدام نظام شعاع أيون مركز (FIB) (انظر جدول المواد). لتقليل القطع الأثرية المحتملة أثناء الطحن الأيوني للعينة ، قم بإيداع طبقة Pt واقية باستخدام مسدس Pt المجهز في SEM بسماكة ~ 1 ميكرومتر في المنطقة المرشحة.

- قم بإجراء قياسات TEM على مجهر إلكتروني ناقل حركة مصحح بجهد 300 كيلو فولت مجهز بكاشفات عالية الزاوية للمجال المظلم الحلقي (HAADF) والمجال الساطع (BF).

- التقط صورا TEM عالية الدقة.

النتائج

تحت الضغط الهيدروستاتيكي ، يجب أن تكون خطوط حيود الأشعة السينية غير الملفوفة مستقيمة وليست منحنية. ومع ذلك ، تحت الضغط غير الهيدروستاتيكي ، فإن الانحناء (إهليلجي حلقات XRD ، والذي يترجم إلى عدم خطية الخطوط المرسومة على طول زاوية السمت) يزيد بشكل كبير من النيكل فائق الدقائق عند ضغوط مماثلة (

Discussion

تم استخدام المحاكاة الحاسوبية على نطاق واسع لدراسة تأثير حجم الحبوب على قوة المعادن النانوية5،6،16،17،27،42. تم اقتراح الخلع المثالي والخلع الجزئي وتشوه GB للعب أدوار حاسمة في آليات ت?...

Disclosures

ليس لدى المؤلفين ما يكشفون عنه.

Acknowledgements

نحن نقر بالدعم المقدم من المؤسسة الوطنية للعلوم الطبيعية في الصين (NSFC) بموجب أرقام المنح 11621062 11772294 و U1530402 و 11811530001. كما تم دعم هذا البحث جزئيا من قبل مؤسسة علوم ما بعد الدكتوراه الصينية (2021M690044). استخدم هذا البحث موارد مصدر الضوء المتقدم ، وهو مرفق مستخدم لمكتب العلوم التابع لوزارة الطاقة بموجب العقد رقم DE-AC02-05CH11231 ومرفق شنغهاي للإشعاع السنكروتروني. تم دعم هذا البحث جزئيا من قبل COMPRES ، اتحاد أبحاث خصائص المواد في علوم الأرض بموجب اتفاقية التعاون NSF EAR 1606856.

Materials

| Name | Company | Catalog Number | Comments |

| 20 nm Ni | Nanomaterialstore | SN1601 | Flammable |

| 3 nm Ni | nanoComposix | Flammable | |

| 40, 70, 100, 200, 500 nm Ni | US nano | US1120 | Flammable |

| Absolute ethanol | as the solution to make 8 nm Ni | ||

| Absolute isopropanol | as the solution to make 12 nm Ni | ||

| Amorphous boron powder | alfa asear | ||

| Copper mesh | Beijing Zhongjingkeyi Technology Co., Ltd. | TEM grid | |

| Epoxy glue | |||

| Ethanol | clean experimental setup | ||

| Focused ion beam | FEI | ||

| Glass slide | |||

| Glue tape | Scotch | ||

| Kapton | DuPont | Polyimide film material | |

| Laser drilling machine | located in high pressure lab of ALS | ||

| Monochromatic synchrotron X-ray | Beamline 12.2.2, Advanced Light Source (ALS), Lawrence Berkeley National Laboratory | X-ray energy: 25-30 keV | |

| Optical microscope | Leica | to mount the gasket and load samples | |

| Pt powder | thermofisher | 38374 | |

| Reaction kettle | Xian Yichuang Co.,Ltd. | 50 mL | |

| Sand paper | from 400 mesh to 1000 mesh | ||

| Transmission Electron Microscopy | FEI | Titan G2 60-300 | |

| Two-dimension image plate | ALS, BL 12.2.2 | mar 345 |

References

- Hall, E. O. The Deformation and ageing of mild steel.3. Discussion of results. Proceedings of the Physical Society of London Section B. 64 (381), 747-753 (1951).

- Conrad, H. Effect of grain size on the lower yield and flow stress of iron and steel. Acta Metallurgica. 11 (1), 75-77 (1963).

- Kanninen, M. F., Rosenfield, A. R. Dynamics of dislocation pile-up formation. The Philosophical Magazine: A Journal of Theoretical Experimental and Applied Physics. 20 (165), 569-587 (1969).

- Thompson, A. A. W. Yielding in nickel as a function of grain or cell size. Acta Metallurgica. 23 (11), 1337-1342 (1975).

- Schiotz, J., Di Tolla, F. D., Jacobsen, K. W. Softening of nanocrystalline metals at very small grain sizes. Nature. 391 (6667), 561-563 (1998).

- Schiotz, J., Jacobsen, K. W. A maximum in the strength of nanocrystalline copper. Science. 301 (5638), 1357-1359 (2003).

- Conrad, H., Narayan, J. Mechanism for grain size softening in nanocrystalline Zn. Applied Physics Letters. 81 (12), 2241-2243 (2002).

- Chokshi, A. H., Rosen, A., Karch, J., Gleiter, H. On the validity of the hall-petch relationship in nanocrystalline materials. Scripta Metallurgica. 23 (10), 1679-1683 (1989).

- Sanders, P. G., Eastman, J. A., Weertman, J. R. Elastic and tensile behavior of nanocrystalline copper and palladium. Acta Materialia. 45 (10), 4019-4025 (1997).

- Conrad, H., Narayan, J. On the grain size softening in nanocrystalline materials. Scripta Materialia. 42 (11), 1025-1030 (2000).

- Chen, J., Lu, L., Lu, K. Hardness and strain rate sensitivity of nanocrystalline Cu. Scripta Materialia. 54 (11), 1913-1918 (2006).

- Knapp, J. A., Follstaedt, D. M. Hall-Petch relationship in pulsed-laser deposited nickel films. Journal of Materials Research. 19 (1), 218-227 (2004).

- Kumar, K. S., Suresh, S., Chisholm, M. F., Horton, J. A., Wang, P. Deformation of electrodeposited nanocrystalline nickel. Acta Materialia. 51 (2), 387-405 (2003).

- Chen, B., et al. Texture of Nanocrystalline Nickel: Probing the lower size limit of dislocation activity. Science. 338 (6113), 1448-1451 (2012).

- Chen, M. W., et al. Deformation twinning in nanocrystalline aluminum. Science. 300 (5623), 1275-1277 (2003).

- Yamakov, V., Wolf, D., Phillpot, S. R., Gleiter, H. Deformation twinning in nanocrystalline Al by molecular-dynamics simulation. Acta Materialia. 50 (20), 5005-5020 (2002).

- Yamakov, V., Wolf, D., Phillpot, S. R., Mukherjee, A. K., Gleiter, H. Dislocation processes in the deformation of nanocrystalline aluminium by molecular-dynamics simulation. Nature Materials. 1 (1), 45-49 (2002).

- Yamakov, V., Wolf, D., Salazar, M., Phillpot, S. R., Gleiter, H. Length-scale effects in the nucleation of extended dislocations in nanocrystalline Al by molecular-dynamics simulation. Acta Materialia. 49 (14), 2713-2722 (2001).

- Shan, Z. W., et al. Grain boundary-mediated plasticity in nanocrystalline nickel. Science. 305 (5684), 654-657 (2004).

- Li, H., et al. Strain-Dependent Deformation Behavior in Nanocrystalline Metals. Physical Review Letters. 101 (1), 015502 (2008).

- Van Swygenhoven, H., Derlet, P. M. Grain-boundary sliding in nanocrystalline fcc metals. Physical Review B. 64 (22), 224105 (2001).

- Ovid’ko, I. A. Deformation of nanostructures. Science. 295 (5564), 2386 (2002).

- Murayama, M., Howe, J. M., Hidaka, H., Takaki, S. Atomic-level observation of disclination dipoles in mechanically milled, nanocrystalline Fe. Science. 295 (5564), 2433 (2002).

- Wang, L., et al. Grain rotation mediated by grain boundary dislocations in nanocrystalline platinum. Nature Communications. 5, 4402 (2014).

- Edalati, K., et al. Influence of dislocation-solute atom interactions and stacking fault energy on grain size of single-phase alloys after severe plastic deformation using high-pressure torsion. Acta Materialia. 69, 68-77 (2014).

- Edalati, K., Horita, Z. High-pressure torsion of pure metals: Influence of atomic bond parameters and stacking fault energy on grain size and correlation with hardness. Acta Materialia. 59 (17), 6831-6836 (2011).

- Yamakov, V., Wolf, D., Phillpot, S. R., Mukherjee, A. K., Gleiter, H. Deformation-mechanism map for nanocrystalline metals by molecular-dynamics simulation. Nature Materials. 3 (1), 43-47 (2004).

- Starink, M. J., Cheng, X., Yang, S. Hardening of pure metals by high-pressure torsion: A physically based model employing volume-averaged defect evolutions. Acta Materialia. 61 (1), 183-192 (2013).

- Yang, T., et al. Ultrahigh-strength and ductile superlattice alloys with nanoscale disordered interfaces. Science. 369 (6502), 427 (2020).

- Hu, J., Shi, Y. N., Sauvage, X., Sha, G., Lu, K. Grain boundary stability governs hardening and softening in extremely fine nanograined metals. Science. 355 (6331), 1292 (2017).

- Yue, Y., et al. Hierarchically structured diamond composite with exceptional toughness. Nature. 582 (7812), 370-374 (2020).

- Li, X. Y., Jin, Z. H., Zhou, X., Lu, K. Constrained minimal-interface structures in polycrystalline copper with extremely fine grains. Science. 370 (6518), 831 (2020).

- Yan, S., et al. Crystal plasticity in fusion zone of a hybrid laser welded Al alloys joint: From nanoscale to macroscale. Materials and Design. 160, 313-324 (2018).

- Khalajhedayati, A., Pan, Z., Rupert, T. J. Manipulating the interfacial structure of nanomaterials to achieve a unique combination of strength and ductility. Nature Communications. 7 (1), 10802 (2016).

- Chen, L. Y., et al. Processing and properties of magnesium containing a dense uniform dispersion of nanoparticles. Nature. 528 (7583), 539-543 (2015).

- Zhou, X., et al. High-pressure strengthening in ultrafine-grained metals. Nature. 579 (7797), 67-72 (2020).

- Lutterotti, L., Vasin, R., Wenk, H. -. R. Rietveld texture analysis from synchrotron diffraction images. I. Calibration and basic analysis. Powder Diffraction. 29 (1), 76-84 (2014).

- Singh, A. K., Balasingh, C., Mao, H. K., Hemley, R. J., Shu, J. F. Analysis of lattice strains measured under nonhydrostatic pressure. Journal of Applied Physics. 83 (12), 7567-7575 (1998).

- Hemley, R. J., et al. X-ray imaging of stress and strain of diamond, iron, and tungsten at megabar pressures. Science. 276 (5316), 1242-1245 (1997).

- Merkel, S., et al. Deformation of polycrystalline MgO at pressures of the lower mantle. Journal of Geophysical Research-Solid Earth. 107, 2271 (2002).

- Singh, A. K. The lattice strains in a specimen (cubic system) compressed nonhydrostatically in an opposed Anvil device. Journal of Applied Physics. 73 (9), 4278-4286 (1993).

- Van Swygenhoven, H., Derlet, P. M., Frøseth, A. G. Stacking fault energies and slip in nanocrystalline metals. Nature Materials. 3 (6), 399-403 (2004).

- Chung, H. Y., et al. Synthesis of ultra-incompressible superhard rhenium diboride at ambient pressure. Science. 316 (5823), 436-439 (2007).

- Jo, M., et al. Theory for plasticity of face-centered cubic metals. Proceedings of the National Academy of Sciences. 111 (18), 6560 (2014).

- Klueh, R. L. Miniature tensile test specimens for fusion reactor irradiation studies. Nuclear Engineering and Design, Fusion. 2 (3), 407-416 (1985).

- Konopík, P., Farahnak, P., Rund, M., Džugan, J., Rzepa, S. Applicability of miniature tensile test in the automotive sector. IOP Conference Series: Materials Science and Engineering. 461, 012043 (2018).

- Yang, J., et al. Strength enhancement of nanocrystalline tungsten under high pressure. Matter and Radiation at Extremes. 5 (5), 058401 (2020).

- Chen, B. Exploring nanomechanics with high-pressure techniques. Matter and Radiation at Extremes. 5 (6), (2020).

Reprints and Permissions

Request permission to reuse the text or figures of this JoVE article

Request PermissionExplore More Articles

This article has been published

Video Coming Soon

Copyright © 2025 MyJoVE Corporation. All rights reserved