Bu içeriği görüntülemek için JoVE aboneliği gereklidir. Oturum açın veya ücretsiz deneme sürümünü başlatın.

Method Article

Ultra İnce taneli metallerin mekanik dayanımının belirlenmesi

Bu Makalede

Özet

Burada sunulan protokol, yüksek basınçlı radyal elmas-örs-hücre deneylerini ve nanomalzemelerin mekanik mukavemetini geleneksel yaklaşıma önemli bir atılımla elde etmek için gerekli olan ilgili verileri analiz etmeyi açıklamaktadır.

Özet

Metallerin mekanik olarak güçlendirilmesi, endüstrilerde ve akademide malzeme biliminin uzun süredir devam eden zorluğu ve popüler konusudur. Nanometallerin gücünün boyut bağımlılığı çok fazla ilgi çekmektedir. Bununla birlikte, malzemelerin gücünü düşük nanometre ölçeğinde karakterize etmek büyük bir zorluk olmuştur, çünkü nano-girinti, mikro sütun sıkıştırma, çekme vb. gibi geleneksel teknikler artık etkili ve güvenilir hale gelmemektedir. Mevcut protokol, diferansiyel gerilim değişikliklerini izlemek ve ultra ince metallerin gücünü belirlemek için radyal elmas-örs hücresi (rDAC) X-ışını kırınım (XRD) tekniklerini kullanmaktadır. Ultra ince nikel parçacıklarının kaba parçacıklardan daha önemli akma dayanımına sahip olduğu ve nikelin boyut güçlendirmesinin 3 nm'ye kadar devam ettiği bulunmuştur. Bu hayati bulgu son derece etkili ve güvenilir karakterizasyon tekniklerine bağlıdır. rDAC XRD yönteminin nanomalzeme mekaniğini incelemek ve araştırmak için önemli bir rol oynaması bekleniyor.

Giriş

Plastik deformasyona karşı direnç, malzemelerin mukavemetini belirler. Metallerin mukavemeti genellikle azalan tane boyutları ile artar. Bu boyut güçlendirme fenomeni, milimetreden mikronaltı rejime kadar geleneksel Hall-Petch ilişki teorisi ile iyi bir şekilde gösterilebilir; bu, toplu boyutlu metallerin çıkık aracılı deformasyon mekanizmasına dayanır, yani çıkıklar tane sınırlarında (GB'ler) birikir ve hareketlerini engelleyerek metallerde mekanik güçlenmeye yol açar 3,4.

Buna karşılık, genellikle ters Hall-Petch ilişkisi olarak adlandırılan mekanik yumuşama, son yirmi yılda ince nanometaller için 5,6,7,8,9,10 olarak bildirilmiştir. Bu nedenle, nanometallerin gücü hala şaşırtıcıdır, çünkü ~ 10nm 11,12'ye kadar olan tane boyutları için sürekli sertleşme tespit edilirken, 10 nm rejiminin altında yumuşayan boyut vakaları da 7,8,9,10 bildirilmiştir. Bu tartışılan konu için temel zorluk veya zorluk, ultra ince nanometallerin mekanik özellikleri üzerinde istatistiksel olarak tekrarlanabilir ölçümler yapmak ve nanometallerin mukavemeti ve tane büyüklüğü arasında güvenilir bir korelasyon kurmaktır. Zorluğun bir diğer kısmı, nanometallerin plastik deformasyon mekanizmalarındaki belirsizlikten kaynaklanmaktadır. Çıkıklar 13,14, deformasyon eşleştirme 15,16,17, istifleme hataları15,18, GB migrasyon 19,GB kayma 5,6,20,21, tane rotasyonu 22,23,24, nano ölçekte çeşitli kusurlar veya süreçler bildirilmiştir. atomik bağ parametreleri25,26,27,28, vb. Bununla birlikte, hangisinin plastik deformasyona hakim olduğu ve böylece nanometallerin gücünü belirlediği hala belirsizdir.

Yukarıdaki konular için, çekme testi29, Vickers sertlik testi 30,31, nano-girinti testi 32, mikrosütun sıkıştırma33,34,35, vb. gibi geleneksel mekanik mukavemet inceleme yaklaşımları daha az etkilidir, çünkü büyük nanoyapılı malzeme parçalarının yüksek kalitesinin üretilmesi çok zordur ve geleneksel girinti, malzemelerin tek nanopartiküllerinden çok daha büyüktür ( tek parçacık mekaniği). Bu çalışmada, daha önceki çalışmalarda jeoloji alanında kullanılan çeşitli tane boyutlarındaki nano nikelin akma gerilmesini ve deformasyon dokulanmasını yerinde izlemek için malzeme bilimine radyal DAC XRD teknikleri 36,37,38'i tanıtıyoruz. Mekanik güçlendirmenin, daha önce bildirilen en önemli nanometal boyutlarından çok daha küçük olan 3 nm'ye kadar uzatılabileceği bulunmuştur, bu da geleneksel Hall-Petch ilişkisinin rejimini genişletir ve rDAC XRD tekniklerinin malzeme bilimi için önemini ima eder.

Protokol

1. Numune hazırlama

- Ticari kaynaklardan 3 nm, 20 nm, 40 nm, 70 nm, 100 nm, 200 nm ve 500 nm nikel tozu elde edin (bkz. Morfoloji karakterizasyonu Şekil 1'de gösterilmiştir.

- Bir reaksiyon su ısıtıcısı kullanarak 3 nm nikel parçacıklarını ısıtarak 8 nm nikel parçacıkları hazırlayın (bkz.

- Reaksiyon su ısıtıcısına ~ 20 mL mutlak etanol ve ~ 50 mg 3 nm nikel tozu koyun. NOT: Tüm çözelti, su ısıtıcısı hacminin ~% 70'ine ulaşmamalıdır.

- Reaksiyon su ısıtıcısını 80 °C'de 24 saat ısıtın.

- Çözeltiyi oda sıcaklığına soğutun ve küçük bir çözeltiyi bir bakır ağa bırakın (TEM ızgarası, Malzeme Tablosuna bakınız).

- Kurutulmuş bakır ağı İletim Elektron Mikroskobu (TEM) odasına koyun ve 200 kV voltaj elektron demeti altında numune morfolojisini gözlemleyin.

NOT: Bakır ağ ~ 5 dakika boyunca hava ile kurutuldu veya 5 dakikalık bir kurutma ışığı kullanıldı. - TEM görüntülerinden partikül boyutu dağılımını manuel olarak ölçün.

NOT: Partikül boyutu ölçümü, Image J gibi serbestçe kullanılabilen herhangi bir yazılım kullanılarak da yapılabilir. - Çözeltiyi çıkarın ve etanolün oda sıcaklığında buharlaştırılması; daha sonra, siyah katının geri kalanı, ortalama parçacık boyutu 8 nm olan saf nikel tozudur.

- 12 nm nikel tozu hazırlayın

- Adım 1.2'yi tekrarlayın, ancak ortalama 12 nm parçacıkla saf nikel tozunu elde etmek için "mutlak etanol" ve "24 saat boyunca 80 ° C" yi "mutlak izopropanol" ve "12 saat boyunca 150 ° C" olarak değiştirin.

2. Yüksek basınçlı radyal DAC XRD ölçümleri

- Bir lazer delme makinesi kullanarak X-ışını şeffaf bor-epoksi conta yapın ( bkz.

- Kapton (bir tür plastik) destekleyici contalar hazırlayın

NOT: Kapton bir poliimid film malzemesidir (bakınız Malzeme Tablosu).- Belirtilen parametreleri kullanarak iç daireyi bir lazer delme makinesiyle kesin:% 35 lazer gücü, üç geçiş, 0,4 mm / s (kesme hızı).

- Parametreleri kullanarak dış dikdörtgeni kesin: lazer gücünün% 80'i, iki geçiş, 1,2 mm / s (kesme hızı). Dikdörtgen boyut 8 x 1,4 mm'dir.

- Bor-epoksi contaları ~ 10 mm çapında daha büyük bir bor diskinden hazırlayın.

NOT: Bor diski, amorf bor tozu ve epoksi tutkal36 karışımının sıkıştırılmasıyla yapılır.- Ham diskleri manuel olarak zımpara kağıdı ile 60-100 μm kalınlığa kadar cilalayın.

NOT: Zımpara kağıdı ~ 400 mesh ila ~ 1000 mesh arasındadır. - Belirtilen parametreleri kullanarak bir lazer delme makinesi ile iç daireleri kesin:% 35 lazer gücü, üç geçiş, 0,4 mm / s (kesme hızı).

- Dış daireyi bir lazer delme makinesiyle kesin: lazer gücünün% 30'u, bir geçiş, 0,4 mm / s (kesme hızı). Tekrar edin ve çıktığında hemen durdurun.

- Ham diskleri manuel olarak zımpara kağıdı ile 60-100 μm kalınlığa kadar cilalayın.

- Contaları monte edin

- Bir cam slaytın üzerine bir Kapton destek contası (adım 2.1.1'de hazırlanmış) yerleştirin.

- Kapton contasının iç deliğine delinmiş bir bor contası yerleştirin. Bor contasının daha büyük ucunun üstte olduğundan emin olun.

- Üstüne başka bir temiz cam slayt koyun. Sıkıca tutun ve conta Kapton contasının deliğine sıkıca yerleştirilene kadar bastırın.

- Fabrikasyon conta düzeneklerini iki temiz cam slayt arasında saklayın ve ileride kullanmak üzere tutkal bandı ile sarın.

NOT: Conta çapı, Ø = elmas kület boyutu + 150 μm. Daha iyi tekrarlanabilirlik için, conta hazırlığı sırasında lazer delme ve kesme için aynı kurulumlar (muhtemelen yanlış bir şey bulunursa küçük ayarlamalarla) kullanılabilir. İyi boyut eşleştirmesi için, lazer kesim için girilen contaların çapı Ø + 23 μm iken, Kapton destek contalarının iç deliğinin çapı (lazer kesim için girilen) Ø - 23 μm'dir.

- Kapton (bir tür plastik) destekleyici contalar hazırlayın

- Radyal DAC deney yükleme

- Conta tertibatını monte edin

- Görüntüleme bilgisayarı monitöründe (optik mikroskopa bağlı), elmasın merkezini (DAC'nin piston elması) bulmak için bir nokta işaretleyin.

- Bor-epoksi contayı (adım 2.1'de hazırlanan) ve conta deliğinin ortasındaki işareti monte edin.

- Conta tertibatını bastırmak için bir cam sürgü kullanın, böylece conta pistonun elması üzerine sıkıca oturur.

NOT: DAC'DE iki özdeş elmas parçası vardır. Genel olarak, üst olana silindir elmas, alt olana piston elmas denir.

- Conta kurulumunun temizlenmesi ve sıkıştırılması

- Conta yüzeyinde malzeme taşması olmayacak şekilde conta deliğinden daha küçük bir parça boyutuna sahip numuneler yükleyin.

NOT: Buradaki örnekler, deneylerimizde çalıştığımız aday materyalleri ifade etmektedir. Bu çalışmada, örnekler farklı boyutlarda Ni tozları ve Pt yongalarıdır. - Kompaktlık elde etmek için yeni bir numune parçasının yüklenmesinden sonra hücreyi kapatın.

- Conta yüzeyinde malzeme taşması olmayacak şekilde conta deliğinden daha küçük bir parça boyutuna sahip numuneler yükleyin.

- Yumuşak malzemelerin yüklenmesi (altın gibi)

- Yumuşak numunenin sadece bir parçasını yükleyin (yumuşak malzemeyi yüklenen malzemelerin küçük bir kısmı olarak yapın).

- İyi kompaktlık için conta deliğini doldurmak üzere sert amorf malzemeler kullanın.

- Düşük atom numaralı malzemelerin yüklenmesi (spinel, pirop, serpantin gibi)

- Numuneyi% 10 Pt veya Au ile karıştırın. Conta deliğini karışımla doldurun, ancak taşmadan.

- Gerekirse, iyi kompaktlık için üstüne sert amorf malzemeler koyun.

- Conta tertibatını monte edin

- X-ışını kırınım çalışması

- X-ışını şeffaf bor-Kapton contasını (adım 2.1'de hazırlanan) 100 μm kalınlığında ve 60 μm'lik bir oda deliğini, killerin desteğiyle 300 μm DAC kületinin üstüne monte edin.

- Ni numunesinin üzerine basınç kalibrenti olarak küçük bir parça Pt çipi yerleştirin.

NOT: Eksenel ve radyal arasındaki diferansiyel gerilimi en üst düzeye çıkarmak için hiçbir basınç ortamı kullanılmamıştır. - X-ışını kırınım deneylerini yürütmek için 25 veya 30 keV enerjili tek renkli bir senkrotron X-ışını (Malzeme Tablosuna bakınız) kullanın.

- X-ışını ışınını numune üzerinde ~30 x 30 μm2 yüzey alanına odaklayın.

- X-ışını kırınım modellerini 1-2 GPa basınç aralıklarında 100 μm/piksel çözünürlüğe sahip iki boyutlu bir görüntü plakasıyla toplayın (bkz. Kullanılan kurulum Şekil 2 ve Şekil 3'te gösterilmiştir.

- Deneysel veri analizi

- Her X-ışını kırınım görüntüsünü, Fit2d 37,38,39,40,41,42 kullanarak 5° azimuthal adımları üzerinde72 spektrum içeren bir dosyaya işleyin.

NOT: İki boyutlu kırınım görüntüsü 360° bilgi içerir. Gerilim ve doku bilgilerini analiz etmek için, her birinde 5 ° azimuthal bilgisi bulunan 72 dosyaya ayırmak gerekir. Fit2d, X-ışını kırınım verilerini37,38,39,40,41,42 analiz etmek için kullanılan yazılımdır. - MAUD37 yazılımındaki Rietveld yöntemiyle kırınım desenini hassaslaştırın. Her kafes düzleminin kafes gerinimi,37,40 desenine uyarak elde edildi.

- Diferansiyel gerilimi ve akma dayanımını kafes gerinim teorisi38'e ve von Mises akma kriteri38,39'a göre adım 2.5'i takip ederek hesaplayın.

- Her X-ışını kırınım görüntüsünü, Fit2d 37,38,39,40,41,42 kullanarak 5° azimuthal adımları üzerinde72 spektrum içeren bir dosyaya işleyin.

- Deneysel veri analizi için kafes gerinim teorisi

- Bir malzemenin akma dayanımı 38, σy'nin daha düşük sınır tahminini sağlayan diferansiyel gerilimi (bu maksimum (σ22 = σ 33) ve minimum gerilim (σ 11) bileşenleri arasındaki fark), aşağıdaki denklem (1)38'i izleyen von Mises verim kriterine dayanarak belirleyin:

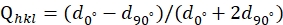

(1) t= σ11-σ 33<2τ= σy. - Aşağıdaki denklem (2)38 ile farklı kırınım yönlerinden d-aralıklarını ölçerek yöne bağımlı sapma gerinimi Qhkl'yi elde edin:

(2)

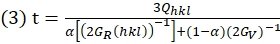

burada d 0° ve d 90°, sırasıyla Ψ = 0° ve Ψ = 90° (kırınım vektörü ile yük ekseni arasındaki açı) arasında ölçülen d-aralıklarıdır. - Ardından, (3)38 denklemini kullanarak t değerini türetin:

burada G R(hkl) ve Gv, sırasıyla Reuss (izo-gerilme) koşulu ve Voigt (izo-gerinim) koşulu altındaki agregaların kesme modülüdür; α, Reuss ve Voigt koşullarının göreceli ağırlığını belirleyen faktördür40.

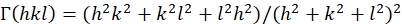

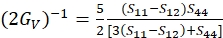

NOT: Mevcut deneylerin karmaşık gerilme/gerinim koşulları göz önüne alındığında, bu çalışmada α = 0.5 kullanılmıştır. - Kübik bir sistem için, GR(hkl) ve Gv'yi4-6 38,40,41 denklemlerini kullanarak aşağıdaki gibi hesaplayın:

(4)

(5)

(6)

burada S ij, tek kristal elastik uyumluluklardır ve malzemelerin elastik sertlik sabitleri Cij'den elde edilebilir.

- Bir malzemenin akma dayanımı 38, σy'nin daha düşük sınır tahminini sağlayan diferansiyel gerilimi (bu maksimum (σ22 = σ 33) ve minimum gerilim (σ 11) bileşenleri arasındaki fark), aşağıdaki denklem (1)38'i izleyen von Mises verim kriterine dayanarak belirleyin:

3. TEM ölçümleri

- Odaklanmış bir iyon demeti (FIB) sistemi kullanarak TEM için ince basınçlı Ni folyolar hazırlayın (bkz. Numunenin iyon frezelenmesi sırasında olası artefaktları azaltmak için, aday bölgede ~ 1 μm kalınlığında SEM'de bulunan Pt tabancasını kullanarak koruyucu bir Pt tabakası biriktirin.

- Yüksek açılı dairesel karanlık alan (HAADF) ve parlak alan (BF) dedektörleriyle donatılmış 300 kV sapma düzeltmeli iletim elektron mikroskobunda TEM ölçümleri yapın.

- Yüksek çözünürlüklü TEM görüntüleri çekin.

Sonuçlar

Hidrostatik sıkıştırma altında, yuvarlanmamış X-ışını kırınım çizgileri kavisli değil, düz olmalıdır. Bununla birlikte, hidrostatik olmayan basınç altında, eğrilik (azimut açısı boyunca çizilen çizgilerin doğrusal olmamasına dönüşen XRD halkalarının eliptikliği), benzer basınçlarda ultra ince taneli nikeli önemli ölçüde arttırır (Şekil 4). Benzer bir basınçta, 3 nm boyutlu nikelin diferansiyel gerinimi en yüksek olanıdır. Mekanik dayanım son...

Tartışmalar

Hesaplamalı simülasyonlar, nanometallerin 5,6,16,17,27,42 üzerindeki tane büyüklüğü etkisini incelemek için yaygın olarak kullanılmıştır. Mükemmel çıkıklar, kısmi çıkıklar ve GB deformasyonunun, nanomalzemelerin deformasyon mekanizmalarında belirleyici rol oynadığı öne sürülmüştür. Bir molekü...

Açıklamalar

Yazarların açıklayacak hiçbir şeyleri yoktur.

Teşekkürler

Çin Ulusal Doğa Bilimleri Vakfı'nın (NSFC) hibe numaraları 11621062, 11772294, U1530402 ve 11811530001 kapsamında verdiği desteği kabul ediyoruz. Bu araştırma kısmen Çin Doktora Sonrası Bilim Vakfı (2021M690044) tarafından da desteklenmiştir. Bu araştırma, DE-AC02-05CH11231 sözleşme numarası altında bir DOE Bilim Ofisi Kullanıcı Tesisi olan Gelişmiş Işık Kaynağı ve Şangay Sinkrotron Radyasyon Tesisi'nin kaynaklarını kullanmıştır. Bu araştırma kısmen NSF İşbirliği Anlaşması EAR 1606856 kapsamında Yer Bilimlerinde Malzeme Özellikleri Araştırma Konsorsiyumu olan COMPIP tarafından desteklenmiştir.

Malzemeler

| Name | Company | Catalog Number | Comments |

| 20 nm Ni | Nanomaterialstore | SN1601 | Flammable |

| 3 nm Ni | nanoComposix | Flammable | |

| 40, 70, 100, 200, 500 nm Ni | US nano | US1120 | Flammable |

| Absolute ethanol | as the solution to make 8 nm Ni | ||

| Absolute isopropanol | as the solution to make 12 nm Ni | ||

| Amorphous boron powder | alfa asear | ||

| Copper mesh | Beijing Zhongjingkeyi Technology Co., Ltd. | TEM grid | |

| Epoxy glue | |||

| Ethanol | clean experimental setup | ||

| Focused ion beam | FEI | ||

| Glass slide | |||

| Glue tape | Scotch | ||

| Kapton | DuPont | Polyimide film material | |

| Laser drilling machine | located in high pressure lab of ALS | ||

| Monochromatic synchrotron X-ray | Beamline 12.2.2, Advanced Light Source (ALS), Lawrence Berkeley National Laboratory | X-ray energy: 25-30 keV | |

| Optical microscope | Leica | to mount the gasket and load samples | |

| Pt powder | thermofisher | 38374 | |

| Reaction kettle | Xian Yichuang Co.,Ltd. | 50 mL | |

| Sand paper | from 400 mesh to 1000 mesh | ||

| Transmission Electron Microscopy | FEI | Titan G2 60-300 | |

| Two-dimension image plate | ALS, BL 12.2.2 | mar 345 |

Referanslar

- Hall, E. O. The Deformation and ageing of mild steel.3. Discussion of results. Proceedings of the Physical Society of London Section B. 64 (381), 747-753 (1951).

- Conrad, H. Effect of grain size on the lower yield and flow stress of iron and steel. Acta Metallurgica. 11 (1), 75-77 (1963).

- Kanninen, M. F., Rosenfield, A. R. Dynamics of dislocation pile-up formation. The Philosophical Magazine: A Journal of Theoretical Experimental and Applied Physics. 20 (165), 569-587 (1969).

- Thompson, A. A. W. Yielding in nickel as a function of grain or cell size. Acta Metallurgica. 23 (11), 1337-1342 (1975).

- Schiotz, J., Di Tolla, F. D., Jacobsen, K. W. Softening of nanocrystalline metals at very small grain sizes. Nature. 391 (6667), 561-563 (1998).

- Schiotz, J., Jacobsen, K. W. A maximum in the strength of nanocrystalline copper. Science. 301 (5638), 1357-1359 (2003).

- Conrad, H., Narayan, J. Mechanism for grain size softening in nanocrystalline Zn. Applied Physics Letters. 81 (12), 2241-2243 (2002).

- Chokshi, A. H., Rosen, A., Karch, J., Gleiter, H. On the validity of the hall-petch relationship in nanocrystalline materials. Scripta Metallurgica. 23 (10), 1679-1683 (1989).

- Sanders, P. G., Eastman, J. A., Weertman, J. R. Elastic and tensile behavior of nanocrystalline copper and palladium. Acta Materialia. 45 (10), 4019-4025 (1997).

- Conrad, H., Narayan, J. On the grain size softening in nanocrystalline materials. Scripta Materialia. 42 (11), 1025-1030 (2000).

- Chen, J., Lu, L., Lu, K. Hardness and strain rate sensitivity of nanocrystalline Cu. Scripta Materialia. 54 (11), 1913-1918 (2006).

- Knapp, J. A., Follstaedt, D. M. Hall-Petch relationship in pulsed-laser deposited nickel films. Journal of Materials Research. 19 (1), 218-227 (2004).

- Kumar, K. S., Suresh, S., Chisholm, M. F., Horton, J. A., Wang, P. Deformation of electrodeposited nanocrystalline nickel. Acta Materialia. 51 (2), 387-405 (2003).

- Chen, B., et al. Texture of Nanocrystalline Nickel: Probing the lower size limit of dislocation activity. Science. 338 (6113), 1448-1451 (2012).

- Chen, M. W., et al. Deformation twinning in nanocrystalline aluminum. Science. 300 (5623), 1275-1277 (2003).

- Yamakov, V., Wolf, D., Phillpot, S. R., Gleiter, H. Deformation twinning in nanocrystalline Al by molecular-dynamics simulation. Acta Materialia. 50 (20), 5005-5020 (2002).

- Yamakov, V., Wolf, D., Phillpot, S. R., Mukherjee, A. K., Gleiter, H. Dislocation processes in the deformation of nanocrystalline aluminium by molecular-dynamics simulation. Nature Materials. 1 (1), 45-49 (2002).

- Yamakov, V., Wolf, D., Salazar, M., Phillpot, S. R., Gleiter, H. Length-scale effects in the nucleation of extended dislocations in nanocrystalline Al by molecular-dynamics simulation. Acta Materialia. 49 (14), 2713-2722 (2001).

- Shan, Z. W., et al. Grain boundary-mediated plasticity in nanocrystalline nickel. Science. 305 (5684), 654-657 (2004).

- Li, H., et al. Strain-Dependent Deformation Behavior in Nanocrystalline Metals. Physical Review Letters. 101 (1), 015502 (2008).

- Van Swygenhoven, H., Derlet, P. M. Grain-boundary sliding in nanocrystalline fcc metals. Physical Review B. 64 (22), 224105 (2001).

- Ovid’ko, I. A. Deformation of nanostructures. Science. 295 (5564), 2386 (2002).

- Murayama, M., Howe, J. M., Hidaka, H., Takaki, S. Atomic-level observation of disclination dipoles in mechanically milled, nanocrystalline Fe. Science. 295 (5564), 2433 (2002).

- Wang, L., et al. Grain rotation mediated by grain boundary dislocations in nanocrystalline platinum. Nature Communications. 5, 4402 (2014).

- Edalati, K., et al. Influence of dislocation-solute atom interactions and stacking fault energy on grain size of single-phase alloys after severe plastic deformation using high-pressure torsion. Acta Materialia. 69, 68-77 (2014).

- Edalati, K., Horita, Z. High-pressure torsion of pure metals: Influence of atomic bond parameters and stacking fault energy on grain size and correlation with hardness. Acta Materialia. 59 (17), 6831-6836 (2011).

- Yamakov, V., Wolf, D., Phillpot, S. R., Mukherjee, A. K., Gleiter, H. Deformation-mechanism map for nanocrystalline metals by molecular-dynamics simulation. Nature Materials. 3 (1), 43-47 (2004).

- Starink, M. J., Cheng, X., Yang, S. Hardening of pure metals by high-pressure torsion: A physically based model employing volume-averaged defect evolutions. Acta Materialia. 61 (1), 183-192 (2013).

- Yang, T., et al. Ultrahigh-strength and ductile superlattice alloys with nanoscale disordered interfaces. Science. 369 (6502), 427 (2020).

- Hu, J., Shi, Y. N., Sauvage, X., Sha, G., Lu, K. Grain boundary stability governs hardening and softening in extremely fine nanograined metals. Science. 355 (6331), 1292 (2017).

- Yue, Y., et al. Hierarchically structured diamond composite with exceptional toughness. Nature. 582 (7812), 370-374 (2020).

- Li, X. Y., Jin, Z. H., Zhou, X., Lu, K. Constrained minimal-interface structures in polycrystalline copper with extremely fine grains. Science. 370 (6518), 831 (2020).

- Yan, S., et al. Crystal plasticity in fusion zone of a hybrid laser welded Al alloys joint: From nanoscale to macroscale. Materials and Design. 160, 313-324 (2018).

- Khalajhedayati, A., Pan, Z., Rupert, T. J. Manipulating the interfacial structure of nanomaterials to achieve a unique combination of strength and ductility. Nature Communications. 7 (1), 10802 (2016).

- Chen, L. Y., et al. Processing and properties of magnesium containing a dense uniform dispersion of nanoparticles. Nature. 528 (7583), 539-543 (2015).

- Zhou, X., et al. High-pressure strengthening in ultrafine-grained metals. Nature. 579 (7797), 67-72 (2020).

- Lutterotti, L., Vasin, R., Wenk, H. -. R. Rietveld texture analysis from synchrotron diffraction images. I. Calibration and basic analysis. Powder Diffraction. 29 (1), 76-84 (2014).

- Singh, A. K., Balasingh, C., Mao, H. K., Hemley, R. J., Shu, J. F. Analysis of lattice strains measured under nonhydrostatic pressure. Journal of Applied Physics. 83 (12), 7567-7575 (1998).

- Hemley, R. J., et al. X-ray imaging of stress and strain of diamond, iron, and tungsten at megabar pressures. Science. 276 (5316), 1242-1245 (1997).

- Merkel, S., et al. Deformation of polycrystalline MgO at pressures of the lower mantle. Journal of Geophysical Research-Solid Earth. 107, 2271 (2002).

- Singh, A. K. The lattice strains in a specimen (cubic system) compressed nonhydrostatically in an opposed Anvil device. Journal of Applied Physics. 73 (9), 4278-4286 (1993).

- Van Swygenhoven, H., Derlet, P. M., Frøseth, A. G. Stacking fault energies and slip in nanocrystalline metals. Nature Materials. 3 (6), 399-403 (2004).

- Chung, H. Y., et al. Synthesis of ultra-incompressible superhard rhenium diboride at ambient pressure. Science. 316 (5823), 436-439 (2007).

- Jo, M., et al. Theory for plasticity of face-centered cubic metals. Proceedings of the National Academy of Sciences. 111 (18), 6560 (2014).

- Klueh, R. L. Miniature tensile test specimens for fusion reactor irradiation studies. Nuclear Engineering and Design, Fusion. 2 (3), 407-416 (1985).

- Konopík, P., Farahnak, P., Rund, M., Džugan, J., Rzepa, S. Applicability of miniature tensile test in the automotive sector. IOP Conference Series: Materials Science and Engineering. 461, 012043 (2018).

- Yang, J., et al. Strength enhancement of nanocrystalline tungsten under high pressure. Matter and Radiation at Extremes. 5 (5), 058401 (2020).

- Chen, B. Exploring nanomechanics with high-pressure techniques. Matter and Radiation at Extremes. 5 (6), (2020).

Yeniden Basımlar ve İzinler

Bu JoVE makalesinin metnini veya resimlerini yeniden kullanma izni talebi

Izin talebiThis article has been published

Video Coming Soon

JoVE Hakkında

Telif Hakkı © 2020 MyJove Corporation. Tüm hakları saklıdır