Zum Anzeigen dieser Inhalte ist ein JoVE-Abonnement erforderlich. Melden Sie sich an oder starten Sie Ihre kostenlose Testversion.

Method Article

Schnelle Herstellung von kundenspezifischen mikrofluidischen Geräten für Forschungs- und Bildungsanwendungen

* Diese Autoren haben gleichermaßen beigetragen

In diesem Artikel

Zusammenfassung

Hier präsentieren wir ein Protokoll zur Konstruktion und Herstellung von kundenspezifischen mikrofluidischen Geräten mit minimalen finanziellen und zeitlichen Investitionen. Ziel ist es, die Einführung mikrofluidischer Technologien in biomedizinischen Forschungslaboratorien und Bildungseinrichtungen zu erleichtern.

Zusammenfassung

Mikrofluidische Geräte ermöglichen die Manipulation von Flüssigkeiten, Partikeln, Zellen, mikrogroßen Organen oder Organismen in Kanälen von Nano- bis Submillimeter-Skalen. Eine rasche Zunahme des Einsatzes dieser Technologie in den biologischen Wissenschaften hat zu einem Bedarf an Methoden geführt, die für eine Vielzahl von Forschungsgruppen zugänglich sind. Aktuelle Fertigungsstandards, wie z. B. PDMS-Bindung, erfordern teure und zeitaufwändige Lithographien- und Klebetechniken. Eine praktikable Alternative ist die Verwendung von Geräten und Materialien, die leicht erschwinglich sind, minimales Know-how erfordern und eine schnelle Iteration von Designs ermöglichen. In dieser Arbeit beschreiben wir ein Protokoll zur Entwicklung und Herstellung von PET-Laminaten (PETLs), mikrofluidischen Geräten, die kostengünstig, einfach herzustellen sind und deutlich weniger Zeit für die Erzeugung als andere Ansätze zur Mikrofluidiktechnologie verbrauchen. Sie bestehen aus thermisch verklebten Folienblechen, in denen Kanäle und andere Merkmale mit einem Handwerksschneider definiert werden. PETLs lösen feldspezifische technische Herausforderungen und verringern gleichzeitig Hindernisse für die Einführung drastisch. Dieser Ansatz erleichtert den Zugang zu mikrofluidischen Geräten sowohl in der Forschung als auch im Bildungsbereich und bietet eine zuverlässige Plattform für neue Untersuchungsmethoden.

Einleitung

Mikrofluidik ermöglicht Flüssigkeitskontrolle in kleinen Maßstäben, mit Volumina von Mikrolitern (1 x 10-6 L) bis zu Pikolitern (1 x 10-12 L). Diese Kontrolle wurde zum Teil durch die Anwendung von Mikrofertigungstechniken ermöglicht, die der Mikroprozessorindustrie1entlehnt wurden. Die Verwendung von mikrogroßen Kanälen und Kammern ermöglicht es dem Anwender, die unterschiedlichen physikalischen Phänomene zu nutzen, die für kleine Dimensionen charakteristisch sind. Beispielsweise können Flüssigkeiten auf der Mikrometerskala mit laminarem Fluss manipuliert werden, bei dem viskose Kräfte Trägheitskräfte dominieren. Dadurch wird der diffusive Transport zum herausragenden Merkmal der Mikrofluidik und kann quantitativ und experimentell untersucht werden. Diese Systeme können richtig verstanden werden, indem man Gesetze, die Brownsche Bewegungstheorie, die Wärmegleichung und/oder die Navier-Stokes-Gleichungen verwendet, die wichtige Ableitungen in den Bereichen Strömungsmechanik und Transportphänomene sind2.

Da viele Gruppen in den Biowissenschaften komplexe Systeme auf mikroskopischer Ebene untersuchen, wurde ursprünglich angenommen, dass mikrofluidische Geräte einen unmittelbaren und signifikanten Einfluss auf Forschungsanwendungen in der Biologie2,3haben würden. Dies ist darauf zurückzuführen, dass die Diffusion beim Transport kleiner Moleküle über Membranen oder innerhalb einer Zelle dominant ist und die Abmessungen von Zellen und Mikroorganismen ideal für Submillimetersysteme und -geräte passen. Daher gab es ein erhebliches Potenzial für die Verbesserung der Art und Weise, wie zelluläre und molekulare Experimente durchgeführt werden. Die breite Einführung mikrofluidischer Technologien durch Biologen blieb jedoch hinter den Erwartungen zurück4. Ein einfacher Grund für den mangelnden Technologietransfer könnten die disziplinären Grenzen sein, die Ingenieure und Biologen trennen. Das Design und die Fertigung von kundenspezifischen Geräten sind außerhalb der Möglichkeiten der meisten biologischen Forschungsgruppen geblieben, so dass sie von externem Know-how und Einrichtungen abhängig sind. Mangelnde Vertrautheit mit potenziellen Anwendungen, Kosten und die Zeit, die für die Entwurfsiteration benötigt wird, sind ebenfalls erhebliche Hindernisse für neue Anwender. Es ist wahrscheinlich, dass diese Barrieren dazu beideraige Innovationen haben und die weit verbreitete Anwendung von Mikrofluidik verhindern, um Herausforderungen in den biologischen Wissenschaften anzugehen.

Ein Beispiel: Seit Ende der 1990er Jahre ist die Soft-Photolithographie die Methode der Wahl für die Herstellung von mikrofluidischen Geräten. PDMS (Polydimethylsiloxan, ein organisches Polymer auf Silikonbasis) ist ein weit verbreitetes Material aufgrund seiner physikalischen Eigenschaften, wie Transparenz, Verformbarkeit und Biokompatibilität5. Die Technik hat großen Erfolg, mit Lab-on-a-Chip und Organ-on-a-Chip-Geräte kontinuierlich auf dieser Plattform entwickelt6. Die meisten Gruppen, die an diesen Technologien arbeiten, sind jedoch in Ingenieurabteilungen zu finden oder haben starke Verbindungen zu ihnen4. Die Lithographie erfordert in der Regel Reinräume für die Herstellung von Formen und speziellen Verklebungsgeräten. Für viele Gruppen macht dies Standard-PDMS-Geräte aufgrund ihrer Kapitalkosten und Vorlaufzeiten weniger ideal, insbesondere wenn wiederholte Konstruktionsänderungen vorgenommen werden müssen. Darüber hinaus ist die Technologie für den durchschnittlichen Biologen und Studenten ohne Zugang zu spezialisierten Ingenieurlabors meist unzugänglich. Es wurde vorgeschlagen, dass mikrofluidische Geräte, damit sie weit verbreitet sind, einige der Qualitäten von Materialien nachahmen müssen, die häufig von Biologen verwendet werden. Beispielsweise ist Polystyrol, das für die Zellkultur und Bioassays verwendet wird, kostengünstig, Einweg und für die Massenproduktion geeignet. Im Gegensatz dazu wurde die industrielle Herstellung von PDMS-basierten Mikrofluidik enden nie aufgrund seiner mechanischen Weichheit, Oberflächenbehandlung Instabilität, und Gasdurchlässigkeit5realisiert. Aufgrund dieser Einschränkungen und mit dem Ziel, technische Herausforderungen mit kundenspezifischen Geräten zu lösen, die "in-house" gebaut wurden, beschreiben wir eine alternative Methode, die xurography7,8,9 Protokolle und thermische Laminierung verwendet. Diese Methode kann mit wenig Kapital und Zeitinvestitionen angenommen werden.

PETLs werden aus Polyethylenterephthalat (PET)-Folie hergestellt, die mit dem thermoklebenden Ethylen-Vinylacetat (EVA) beschichtet ist. Beide Materialien sind weit verbreitet in Konsumgütern verwendet, sind biokompatibel und sind leicht verfügbar zu minimalen Kosten10. PET/EVA-Folie kann in Form von Laminierbeuteln oder Rollen erhalten werden. Mit einem computergesteuerten Handwerksschneider, der häufig in Hobby- oder Handwerksläden zu finden ist, werden Kanäle aus einem einzigen Folienblatt herausgeschnitten, um die Architektur des Geräts zu definieren11. Die Kanäle werden dann durch auftragende zusätzliche Folien- (oder Glas-)Schichten versiegelt, die mit einem (Büro-)Thermolaminator verklebt werden (Abbildung 1A). Perforierte, selbstklebende Vinylstoßfänger werden hinzugefügt, um den Zugang zu den Kanälen zu erleichtern. Die Fertigungszeiten liegen zwischen 5 und 15 min, was eine schnelle Designiteration ermöglicht. Alle Geräte und Materialien, die zur Herstellung von PETLs verwendet werden, sind kommerziell zugänglich und erschwinglich (<350 USD Startkosten, verglichen mit Tausenden von USDs für Lithographie). Daher bieten PETLs eine neuartige Lösung für zwei Hauptprobleme konventioneller Mikrofluidik: Erschwinglichkeit und Zeitwirksamkeit (siehe PDMS/PETL-Vergleich in den ergänzenden Tabellen 1, 2).

Zusätzlich zu den Möglichkeiten für Forscher, ihre eigenen Geräte zu entwerfen und herzustellen, können PETLs einfach im Klassenzimmer übernommen werden, da sie einfach und intuitiv zu bedienen sind. PETLs können in die Lehrpläne8der High School und College aufgenommen werden, wo sie den Schülern helfen, physikalische, chemische und biologische Konzepte wie Diffusion, Laminarfluss, Mikromischung, Nanopartikelsynthese, Gradientenbildung und Chemotaxis besser zu verstehen.

In dieser Arbeit veranschaulichen wir den gesamten Workflow für die Herstellung von Modell-PETLs-Chips mit unterschiedlicher Komplexität. Das erste Gerät wird verwendet, um die Bildgebung von Zellen und Mikroorganen in einer kleinen Kammer zu erleichtern. Das zweite, komplexere Gerät besteht aus mehreren Schichten und Materialien und wird für die Forschung in der Mechanobiologie9verwendet. Schließlich haben wir ein Gerät entwickelt, das verschiedene Strömungsdynamikkonzepte (hydrodynamische Fokussierung, laminareströmung, diffusiven Transport und Mikromix) für pädagogische Zwecke anzeigt. Die hier vorgestellten Workflow- und Gerätedesigns lassen sich sowohl im Forschungs- als auch im Klassenzimmer einfach auf eine Vielzahl von Zwecken anpassen.

Access restricted. Please log in or start a trial to view this content.

Protokoll

1. Design

- Identifizieren Sie eine Anwendung für die Geräte, und listen Sie die erforderlichen Kanal-/Kammerkomponenten auf.

HINWEIS: Alle Geräte benötigen Ein- und Ausgabekanäle. Für die Mikroskopie verwendete Geräte benötigen eine Bildkammer. Komplexere Geräte erfordern Kanäle und Kammern, die sich in mehreren Schichten befinden. - Beginnen Sie mit dem Handzeichnen jeder Ebene, wobei zu berücksichtigen ist, wie sich die Funktionalität des Geräts auf die Überlagerung der Layer auswirkt.

- Zeichnen Sie die endgültigen Entwürfe auf einem Computer mit einer beliebigen Software, die das Zeichnen von Linien und Formen ermöglicht.

- Zeichnen Sie jede Ebene separat mit schwarzen, durchgezogenen Linien und Formen ohne Schattierungen. Linienstärke von 6 oder mehr Punkten wird empfohlen. In diesem Stadium sind die Abmessungen von Kanal- und Kammerelementen weniger wichtig als die Gesamtproportionen.

- Verwenden Sie die Funktion Kopieren und Einfügen, wenn Sie Features erstellen und Layer überlagern. Beispiele für Layer-Zeichnungen finden Sie in Abbildung 1B.

- Importieren Sie jede Schicht in die Handwerksschneider-Software (Abbildung 1C). Dazu eine Bildschirmaufnahme des gezeichneten Designs und einen Drag-and-Drop-Ansatz.

- Erstellen Sie ein neues Dokument in der Handwerksschneider-Software (kostenloser Download). Legen Sie die Bilddatei auf der angezeigten Matte ab. Die Software erkennt die meisten Bilddateien.

- Vergrößern Das Bild, um die Verarbeitung durch Ziehen aus einer Ecke zu erleichtern. Das Design kann nun von der Software über die Trace-Funktion erkannt werden.

HINWEIS: Benutzer können de novo Designs direkt auf dieser Software erstellen (verwenden Sie Zeichenwerkzeuge in der Designpalette).

- Um das Design zu verfolgen, wählen Sie das Trace-Symbol (Form eines Schmetterlings) auf der rechten Seite des Fensters aus, und wählen Sie die importierten Designs vollständig aus.

- Wählen Sie die Option Ablaufverfolgungsvorschau mit der Bezeichnung Gliederungaus. Passen Sie (falls erforderlich) die Schwellenwert- und Skalierungseinstellungen an, um die gelbe Spuranstrichanschrift an das Design anzupassen.

- Wählen Sie Trace aus dem Menü Ablaufverfolgung aus, sobald die gelbe Spur mit dem Entwurf übereinstimmt. Die Kanäle werden nun als rote Kontur angezeigt. Wenn die rote Kontur mit dem Entwurf übereinstimmt, kann das importierte Bild ausgewählt und gelöscht werden. Das Design ist nun importiert und bereit für die Größenänderung.

- Größe des Geräts, indem Sie das verfolgte Design auswählen und das von der Software bereitgestellte Raster verwenden. Ziehen Sie, um die Breite und Länge der Kanäle und Kammern zu ändern.

HINWEIS: Die Software bietet Messungen, und kleine Linien können vorübergehend gezeichnet werden (verwenden Sie die Entwurfspalette auf der linken Seite des Fensters), um Abmessungen innerhalb des Geräts zu messen. Die Abmessungen der funktionalen Kanalbreite reichen von 100 bis 900 m. Die Abmessungen müssen möglicherweise nach dem Testen der ersten Prototypen angepasst werden. Es ist wichtig, dass alle Ebenen proportional dimensioniert sind, um eine ordnungsgemäße Ausrichtung während der Montage zu gewährleisten.- Nachdem die Größe des Entwurfs ordnungsgemäß angepasst wurde, wählen Sie das quadratische Werkzeug im Shape-Zeichnungsmenü aus, um ein Quadrat/Rechteck um jede Ebene des Geräts zu zeichnen. Diese Form sollte für alle Layer gleich groß sein. Beispiele finden Sie in Abbildung 1C.

- Erstellen Sie eine separate oberste Ebene, die Zugriffsports zu den Kanälen enthält. Einfache Konstruktionen bestehen aus einer Hauptkanalschicht (Mitte), einer unteren Dichtschicht (oft Glas) und einer deckgeschicht, die kreisförmige Perforationen enthalten sollte, um auf die Kanäle (Einlässe/Auslässe) zuzugreifen.

HINWEIS: Designs, die mehr als drei Schichten enthalten, erfordern Ein-/Auslassperforationen in mehreren Schichten (siehe Abbildung 1C, Abbildung 5A). Diese Perforationen können bereits im Entwurf enthalten sein oder zu diesem Zeitpunkt hinzugefügt werden.- Wählen Sie das Zeichenwerkzeug auf der linken Seite des Bildschirms aus. Zeichnen Sie Kreise über die Ein- und Auslassöffnungen des Designs.

- Kopieren und fügen Sie sowohl das ursprüngliche Design als auch die Kreise ein. Löschen Sie die Kanäle vom zugrunde liegenden Gerät.

HINWEIS: Dadurch befinden sich die Ein-/Auslassanschlüsse in der richtigen Position, die dem ursprünglichen Design entspricht. Shapes können auch an der Peripherie jeder Ebene hinzugefügt werden, um das Ausrichten zu unterstützen.

- Ordnen Sie alle Ebenen an, die auf der angezeigten Matte geschnitten werden sollen. Das Gerät ist nun zum Schneiden bereit.

2. Schneiden

- Tragen Sie eine einzelne PET/EVA-Folie (oder ein anderes Material) mit bevorzugter Dicke (3 mil ist Standard) auf die Klebeschneidmatte auf. Stellen Sie sicher, dass die Klebeseite (matt) nach oben und die Kunststoffseite (glänzend) nach unten zeigt.

HINWEIS: Verwenden Sie saubere Handschuhe, um das Einbringen von Ölen und Mikropartikeln in die Schichten zu vermeiden. - Den Film gegen die Matte abflachen (Abbildung 1D), entfernen Sie alle Luft, die möglicherweise eingeschlossen wurde. Dies kann mit Handschuhen oder einer Rolle erfolgen.

- Richten Sie die Kante der Schneidmatte an der linie aus, die auf dem Fräser angegeben ist. Laden Sie die Matte, indem Sie Load Mat auf den Fräser drücken. Halten Sie die Einstellung auf der Schneideklinge zwischen 3 und 5, abhängig von der Schichtdicke.

- Schließen Sie das USB-Cutterkabel an den Computer an.

- Wählen Sie die Registerkarte SENDEN aus, und wählen Sie eine Schnitteinstellung aus.

HINWEIS: Eine Vielzahl von Einstellungen sind im Kaskadenmenü verfügbar. Das -Sticker Paper, Clear- ist eine Einstellung, die gut mit PET/EVA-Folie funktioniert, die eine Dicke von 3–5 mil (75–125 m) hat. Ändern Sie die Einstellungen für verschiedene Materialien, und speichern Sie benutzerdefinierte Einstellungen für die zukünftige Verwendung.

- Wählen Sie die Registerkarte SENDEN aus, und wählen Sie eine Schnitteinstellung aus.

- Klicken Sie auf Senden. Das Schneiden beginnt (Abbildung 1E). Stellen Sie sicher, dass auf der Rückseite des Fräsers genügend Platz vorhanden ist, damit sich die Matte ungehindert bewegen kann. Wenn der Fräser fertig ist, entladen Sie die Matte, indem Sie Entladen auf dem Fräser auswählen. Ziehen Sie die Matte nicht vor dem Entladen heraus.

3. Ausrichtung

- Legen Sie die Schneidmatte neben eine saubere Oberfläche. Mit handschuhen, verwenden Sie eine Pinzette, um jede Schicht des Mikrofluidik-Geräts von der Schnittmatte zu heben (Abbildung 1F). Seien Sie besonders vorsichtig um Kurven und Biegungen im Kanal; diese sind besonders empfindlich und anfällig für Reißen und Verziehen.

- Legen Sie die Schichten des Mikrofluidikgeräts auf eine saubere Oberfläche. Bestellen Sie sie nach ihrer Oberen-nach-Boden-Position im Gerät (Abbildung 1G, Abbildung 2A, Abbildung 5A und Abbildung 7A).

- Schneiden Sie kleine Stücke aus doppelseitigem Klebeband (ca. 3 mm x 10 mm), mit denen die Schichten vorübergehend miteinander befestigen werden.

- Überlagern Sie die Ebenen nacheinander, beginnend mit der unteren Ebene. Fügen Sie ein kleines Stück doppelseitiges Klebeband zu einer Ecke zwischen den Ebenen hinzu, weg von allen Kanälen oder Einlässe/Ausgängen(Abbildung 1G,Pfeil). Das Band, obwohl nicht erforderlich, immobilisiert die Schichten und stellt sicher, dass sie sich während der Laminierung nicht verschieben. Verwenden Sie eine Drahtvorrichtung, um die Ausrichtung von Schichten in Geräten mit mehr als 4 Schichten zu erleichtern (Ergänzende Abbildung 3).

- Stellen Sie sicher, dass die Klebeseite (matt-EVA) des Films immer nach innen (innerhalb des Schichtenteils) des Geräts zeigt.

VORSICHT: Der exponierte Klebstoff schmilzt an den inneren Teilen des Laminators und haftet daran, was nicht nur zum Verlust des Geräts führt, sondern auch die zukünftige Leistung des Laminators beeinträchtigt. - Sobald alle Schichten überlagert sind, überprüfen Sie das Gerät. Zwischen allen Ebenen sollte sich mindestens eine EVA-Seite befinden, und es sollte keine EVA verfügbar gemacht werden. Bei der Einführung von nicht EVA-beschichteten Materialien (z. B. Polyvinylchlorid (PVC)-Folie, Glas) kann eine beidseitig mit EVA beschichtete Folie erforderlich sein, insbesondere bei komplexeren Geräten(Abbildung 5).

4. Laminierung

- Schalten Sie den Laminator ein und stellen Sie die gewünschte Dickeneinstellung ein. Einige Laminatoren bieten 3 und 5 mil Einstellungen, während einige nicht. Verwenden Sie für jedes Gerät mit 4 oder mehr Schichten die 5-Mil-Einstellung.

- Sobald der Laminator bereit ist, führen Sie das Gerät durch die Laminierwalzen(Abbildung 1H–I). Platzieren Sie das Ende, zu dem doppelseitiges Band hinzugefügt wurde, um optimale Ergebnisse zu erzielen.

HINWEIS: Bei der Herstellung von Geräten aus fünf oder mehr Schichten können sie mehr als einmal durch den Laminator ausgeführt werden. - Stellen Sie das laminierte Gerät wieder her.

HINWEIS: Es ist ratsam, dass Geräte groß genug sind, um ihre Erholung vom Laminator zu erleichtern. Diese Überlegung hat keinen Einfluss auf die Größe der Kanäle oder Chip-Architektur, es erfordert einfach einen "Rahmen", der leicht durch den Laminator gehen kann, ohne im Inneren zu bleiben.

5. Ein-/Auslassanschlüsse

- Verwenden Sie ein Drehwerkzeug und einen 1/32 In. Bohrer, um ein kleines Loch durch die Mitte einer Möbelstoßstange zu schneiden. Alternativ können Sie einen 1 mm Biopsie-Punch verwenden, um die Stoßfänger zu perforieren.

HINWEIS: Es wird eine Bohrpresse empfohlen. Obwohl die Größen variieren, werden 2 mm x 6 mm-Durchmesser Stoßfänger empfohlen. Vermeiden Sie einfach "stechen" die Stoßstange. Wenn kein Material entfernt wird, versiegelt die Stoßstange wieder (Zusatzabbildung 1). Die oben angegebenen Perforationen sollen mit Polyetheretherketon(PEEK)-Schläuchen, einer Pipette und Spitze oder einer stumpfen Nadel (16–18 G) in Verbindung gebracht werden. Größere Perforationen können mit drehbaren Stanzzangen erreicht werden (Zusatzabbildung 1). Diese sind nützlich, wenn der Stoßfänger als "Reservoir" für Flüssigkeiten oder andere biologische Stoffe verwendet wird. - Stellen Sie sicher, dass die Öffnung vollständig klar ist, indem Sie alle Trümmer (verursacht durch Bohren oder Stanzen) mit einer kleinen Pinzette entfernen.

- Nachdem die Ein-/Auslassanschlüsse erfolgreich gelöscht wurden, richten Sie die Stoßfänger sorgfältig an den Ein-/Auslassanschlüssen des laminierten Geräts aus (Abbildung 1J-K). Dieser Schritt ist wichtig, um einen ordnungsgemäßen Flüssigkeitsfluss in und aus dem Gerät zu haben. Halten Sie die Stoßstange hinter dem Gerät, positionieren Sie die Klebefläche mit Blick auf den offenen Einlass/Auslass auf dem Gerät, dann ausrichten und haften. Die Gerätemontage ist nun abgeschlossen.

6. Testen

- Greifen Sie über die perforierten Stoßfänger (Ports) auf die Kanal-/Kammerarchitekturen zu. Es gibt mehrere Möglichkeiten, wie Flüssigkeiten und biologische Stoffe in die Geräte eingeführt werden können.

- Verwenden Sie Labor- oder medizinische/chirurgische Schläuche, indem Sie sie an einem Kunststoffstecker (z. B. Luer-Adapter) oder an einer stumpfen Nadel befestigen. Eine Standardpipette und Spitze oder PEEK-Schläuche ohne Adapter können auch verwendet werden (Zusatzabbildung 2).

- Infusion oder Zeichnung von Flüssigkeiten mit Spritzen und Schläuchen mit Spritzen oder peristaltischen Pumpen.

HINWEIS: Es gibt viele Optionen auf dem Markt, beginnend bei 300 USD zum Zeitpunkt des Schreibens. - Legen Sie je nach Gerät und Experiment unterschiedliche Durchflusseinstellungen fest.

HINWEIS: Wir verwenden routinemäßig Durchflusseinstellungen im Bereich von 0,01–100 l/min, aber es können andere Raten verwendet werden.

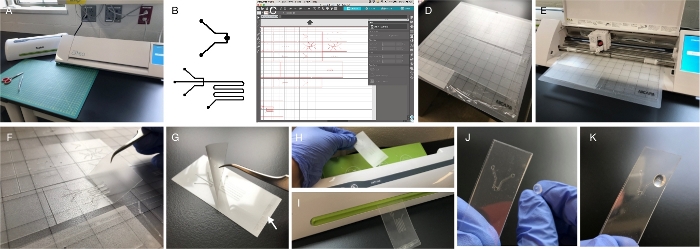

Abbildung 1: Fertigung. (A) Ein Bürolaminator und ein Handwerksschneider sind die einzigen beiden Ausrüstungsgegenstände, die für die Herstellung erforderlich sind. Beide sind online oder in Handwerks-/Bürobedarfsgeschäften erhältlich. Weitere benötigte Werkzeuge sind Scheren und Pinzetten. (B) Kanal- und Kammerarchitekturen können digital mit jedem Softwareprogramm erstellt werden, das Zeichenwerkzeuge enthält (Vektorgrafiken können von einigen Benutzern bevorzugt werden, sind aber nicht erforderlich). Linien und Formen werden in Schwarz mit weißem Hintergrund gezeichnet. Die Datei oder eine Bildschirmaufnahme des Designs kann durch Ziehen und Ablegen in die Handwerksschneider-Software importiert werden. (C) Craft Cutter Software steht kostenlos zum Download zur Verfügung und ist erforderlich, um den Fräser zu steuern. Die Software erwirbt das Design und ermöglicht Modifikationen, wie die Größenänderung. Es bietet auch Zeichenwerkzeuge. (D) Die Schneidmatte trägt die Folie zum Schneiden. Es ist leicht klebend, so dass die Immobilisierung der zu schneidenden Materialien ermöglicht wird. Die Abbildung zeigt vier verschiedene verladefertige Materialien: 3 Mio. PET/EVA-Folie (oben), 5 Mio. PET/EVA-Folie (Mitte), 6 Mio. DICKE EVA/PET/EVA (unten links) und PVC-Folie (unten rechts). (E) Cutter ist offen, um Blatt (in schwarz) Einheit und geladene Matte anzuzeigen. (F) Nach dem Schneiden werden einzelne Schichten mit einer Pinzette angehoben. Ausschnitte von Kanälen und Kammern bleiben an der Matte befestigt und werden später entfernt und entsorgt. (G) Einzelne Schichten werden für die Laminierung ausgerichtet und überlagert. Kleine Stücke von doppelseitigem Klebeband (Pfeil) werden häufig verwendet, um bei der Ausrichtung zu helfen und Schichtverschiebungen während der Laminierung zu verhindern. (H, I) Das Gerät wird an der Oberseite des Laminators zugeführt und durch den Steckplatz wiederhergestellt. Die Laminierung sorgt für eine robuste Abdichtung, so dass Kanalwege offen bleiben. (J, K) Um auf die Kanäle zugreifen zu können, müssen perforierte, selbstklebende Vinylstoßfänger hinzugefügt werden. Das Bild in (J) zeigt den "umgekehrten" Ansatz für die Ausrichtung an, bei dem der Stoßfänger von hinten platziert wird, was eine visuelle Ausrichtung des Einlasses/Auslasses mit der Stoßfängerperforation ermöglicht. Bitte klicken Sie hier, um eine größere Version dieser Abbildung anzuzeigen.

Access restricted. Please log in or start a trial to view this content.

Ergebnisse

Neben niedrigen Kosten und schneller Iteration kann die PETL-Technologie einfach angepasst werden, um spezifische Herausforderungen zu lösen. Zunächst beschreiben wir ein einfaches Gerät, das aus einem Glasdeckel, einer Kammerschicht, einer Kanalschicht und einer Ein-/Auslassschicht besteht (Abbildung 2). Dieses Gerät wurde entwickelt, um die Bildgebung von Zellen und Mikroorganen unter konstantem Fluss zu erleichtern. Kulturmedium wird bei niedrigen Durchflussraten aufgefüllt, um den N...

Access restricted. Please log in or start a trial to view this content.

Diskussion

Während Mikrofluidik zunehmend in der Werkzeugkiste von Laboratorien auf der ganzen Welt vorhanden ist, war das Tempo der Annahme enttäuschend, angesichts des Potenzials für seine positive Wirkung16. Niedrige Kosten und hohe Effizienz der Herstellung mikrofluidischer Geräte sind unerlässlich, um die Einführung dieser Technologie im durchschnittlichen Forschungslabor zu beschleunigen. Die hier beschriebene Methode verwendet mehrere Folienschichten, um zwei- und dreidimensionale Geräte zu ein...

Access restricted. Please log in or start a trial to view this content.

Offenlegungen

Fernando Ontiveros ist dabei, PETL FLUIDICS (LLC) zu lancieren, ein Unternehmen, das diese Technologie kommerzialisieren und beraten wird. Die Co-Autoren haben nichts zu verraten.

Danksagungen

Die Arbeit in diesem Manuskript wurde teilweise von der National Science Foundation (NSF) (Grant No. CBET-1553826) (und die dazugehörige ROA-Ergänzung) und die National Institutes of Health (NIH) (Grant-Nr. R35GM124935) an J.Z., und der Notre Dame Melchor Visiting Faculty Fund to F.O. Wir danken Jenna Sjoerdsma und Basar Bilgiéer für die Bereitstellung von Säugetierzellen und Kulturprotokollen sowie Fabio Sacco für die Unterstützung bei zusätzlichen Zahlen.

Access restricted. Please log in or start a trial to view this content.

Materialien

| Name | Company | Catalog Number | Comments |

| Biopsy punch (1mm) | Miltex | 33-31AA | Optional, replaces rotary tool set up |

| Blunt needles | Janel, Inc. | JEN JG18-0.5X-90 | Remove plastic and attach to Tygon tubing |

| Coverslips | Any | 24 x 60 mm are preferred | |

| Cutting Mat and blades | Silhouette America or Nicapa | www.silhouetteamerica.com/shop/blades-and-mats | Re-use/Disposables |

| Double-sided tape | Scotch/3M | 667 | Small amounts, any width or brand |

| PEEK tubing | IDEX/any | 1581L | Different configurations available. Consider using Tygon tubing intead, if not already using PEEK |

| PET/EVA thermal laminate film | Scotch/3M & Transcendia | TP3854-200,TP5854-100 & transcendia.com/products/trans-kote-pet | 3 - 6 mil (mil = 1/1000 inch) laminating pouches or rolls. |

| PVC film - Cling Wrap | Glad / Any | Food wrapping | |

| Rotary tool-drill | Dremel/Any | 200-121 or other | 1/32 and 3/64" drill bits from Dremel recommended |

| Rubber Roller | Speedball | 4126 | To facilitate adhesion, any brand will work |

| Scissors & tweezers | Any | Fiskars-Inch-Titanium-Softgrip-Scissors |Cole-Parmer –# UX-07387-12 | Quality brands are recommended |

| Silhouette CAMEO Craft cutter | Silhouette America | www.silhouetteamerica.com/shop/cameo/SILHOUETTE-CAMEO-3-4T | Preferred craft cutter |

| Silhouette Studio software | Silhouette America | www.silhouetteamerica.com/software | Controls the craft cutter and provides drawing tools (free download MAC and PC) |

| Syringe Pump | Harvard Apparatus or New Era | 70-4504 or NE-300 | Pumps are ideal, pipettes or burettes can be used. |

| Syringes | Any | 1-3mL | |

| Thermal laminator | Scotch/3M | TL906 | Standard home/office model |

| Tygon tubing (E-3603) | Cole-Parmer | EW-06407-70 | Use with blunt needle tips |

| Vinyl furniture bumpers | DerBlue/3M/ Everbilt | Clear, self-adhesive (6 x 2 mm and 8 x 3 mm) | Round bumpers are recommended |

Referenzen

- Xia, Y., Whitesides, G. M. SOFT LITHOGRAPHY. Annual Review of Materials Science. 28 (1), 153-184 (1998).

- Beebe, D. J., Mensing, G. A., Walker, G. M. Physics and Applications of Microfluidics in Biology. Annual Review of Biomedical Engineering. 4 (1), 261-286 (2002).

- Whitesides, G. M., Ostuni, E., Takayama, S., Jiang, X., Ingber, D. E. Soft Lithography in Biology and Biochemistry. Annual Review of Biomedical Engineering. 3 (1), 335-373 (2001).

- Sackmann, E. K., Fulton, A. L., Beebe, D. J. The present and future role of microfluidics in biomedical research. Nature. 507 (7491), 181-189 (2014).

- Berthier, E., Young, E. W. K., Beebe, D. Engineers are from PDMS-land, Biologists are from Polystyrenia. Lab on a Chip. 12 (7), 1224(2012).

- Zhang, B., Korolj, A., Lai, B. F. L., Radisic, M. Advances in organ-on-a-chip engineering. Nature Reviews Materials. 3 (8), 257-278 (2018).

- Bartholomeusz, D. A., Boutte, R. W., Andrade, J. D. Xurography: rapid prototyping of microstructures using a cutting plotter. Journal of Microelectromechanical Systems. 14 (6), 1364-1374 (2005).

- Martínez-Hernández, K. J., Rovira-Figueroa, N. D., Ontiveros, F. Implementation and Assessment of Student-Made Microfluidic Devices in the General Chemistry Laboratory. , (2016).

- Levis, M., et al. Microfluidics on the fly: Inexpensive rapid fabrication of thermally laminated microfluidic devices for live imaging and multimodal perturbations of multicellular systems. Biomicrofluidics. 13 (2), 024111(2019).

- Subramaniam, A., Sethuraman, S. Chapter 18 - Biomedical Applications of Nondegradable Polymers. Natural and Synthetic Biomedical Polymers. , 301-308 (2014).

- Yuen, P. K., Goral, V. N. Low-cost rapid prototyping of flexible microfluidic devices using a desktop digital craft cutter. Lab Chip. 10 (3), 384-387 (2010).

- Oya, K., et al. Surface Characteristics of Polyethylene Terephthalate (PET) Film Exposed to Active Oxygen Species Generated via Ultraviolet (UV) Lights Irradiation in High and Low Humidity Conditions. Journal of Photopolymer Science and Technology. 27 (3), 409-414 (2014).

- Narciso, C. E., Contento, N. M., Storey, T. J., Hoelzle, D. J., Zartman, J. J. Release of Applied Mechanical Loading Stimulates Intercellular Calcium Waves in Drosophila Wing Discs. Biophysical Journal. 113 (2), 491-501 (2017).

- Suh, Y. K., Kang, S. A Review on Mixing in Microfluidics. Micromachines. 1 (3), 82-111 (2010).

- Jahn, A., Vreeland, W. N., Gaitan, M., Locascio, L. E. Controlled Vesicle Self-Assembly in Microfluidic Channels with Hydrodynamic Focusing. Journal of the American Chemical Society. 126 (9), 2674-2675 (2004).

- Weibel, D., Whitesides, G. Applications of microfluidics in chemical biology. Current Opinion in Chemical Biology. 10 (6), 584-591 (2006).

- Chen, X., Li, T., Shen, J. CO2 Laser Ablation of Microchannel on PMMA Substrate for Effective Fabrication of Microfluidic Chips. International Polymer Processing. 31 (2), 233-238 (2016).

- Chen, X., Shen, J., Zhou, M. Rapid fabrication of a four-layer PMMA-based microfluidic chip using CO2-laser micromachining and thermal bonding. Journal of Micromechanics and Microengineering. 26 (10), 107001(2016).

Access restricted. Please log in or start a trial to view this content.

Nachdrucke und Genehmigungen

Genehmigung beantragen, um den Text oder die Abbildungen dieses JoVE-Artikels zu verwenden

Genehmigung beantragenThis article has been published

Video Coming Soon

Copyright © 2025 MyJoVE Corporation. Alle Rechte vorbehalten