Un abonnement à JoVE est nécessaire pour voir ce contenu. Connectez-vous ou commencez votre essai gratuit.

Method Article

Fabrication rapide d'appareils microfluidiques personnalisés pour la recherche et les applications éducatives

Dans cet article

Résumé

Ici, nous présentons un protocole pour concevoir et fabriquer des dispositifs microfluidiques personnalisés avec un minimum d'investissement financier et de temps. L'objectif est de faciliter l'adoption de technologies microfluidiques dans les laboratoires de recherche biomédicale et les milieux éducatifs.

Résumé

Les dispositifs microfluidiques permettent la manipulation de fluides, de particules, de cellules, d'organes ou d'organismes de taille micrométrique dans des canaux allant des échelles nanométriques aux échelles submillimétriques. L'augmentation rapide de l'utilisation de cette technologie dans les sciences biologiques a incité un besoin de méthodes accessibles à un large éventail de groupes de recherche. Les normes de fabrication actuelles, telles que la liaison PDMS, exigent des techniques lithographiques et de liaison coûteuses et longues. Une alternative viable est l'utilisation d'équipements et de matériaux qui sont facilement abordables, nécessitent une expertise minimale et permettent l'itération rapide des conceptions. Dans ce travail, nous décrivons un protocole pour la conception et la production de PET-laminates (PETLs), des dispositifs microfluidiques qui sont peu coûteux, faciles à fabriquer, et consomment beaucoup moins de temps à générer que d'autres approches de la technologie microfluidique. Ils se composent de feuilles de film thermiquement collées, dans lesquelles les canaux et autres caractéristiques sont définies à l'aide d'un coupeur d'artisanat. Les PETL résolvent des défis techniques spécifiques au terrain tout en réduisant considérablement les obstacles à l'adoption. Cette approche facilite l'accessibilité des dispositifs microfluidiques dans les milieux de la recherche et de l'éducation, offrant ainsi une plate-forme fiable pour de nouvelles méthodes de recherche.

Introduction

La microfluidique permet le contrôle des fluides à petite échelle, avec des volumes allant de microlitres (1 x 10-6 L) à picoliters (1 x 10-12 L). Ce contrôle a été rendu possible en partie grâce à l'application de techniques de microfabrication empruntées à l'industrie des microprocesseurs1. L'utilisation de micro-réseaux de canaux et de chambres permet à l'utilisateur de profiter des phénomènes physiques distincts caractéristiques des petites dimensions. Par exemple, à l'échelle du micromètre, les fluides peuvent être manipulés à l'aide d'écoulement laminaire, où les forces visqueuses dominent les forces inertielles. En conséquence, le transport diffusif devient la caractéristique principale de la microfluidique, et peut être étudié quantitativement et expérimentalement. Ces systèmes peuvent être correctement compris en utilisant les lois de Fick, la théorie du mouvement Brownian, l'équation de la chaleur, et / ou les équations Navier-Stokes, qui sont des dérivés importants dans les domaines de la mécanique des fluides et des phénomènes de transport2.

Étant donné que de nombreux groupes des sciences biologiques étudient des systèmes complexes au niveau microscopique, on pensait à l'origine que les dispositifs microfluidiques auraient un impact immédiat et significatif sur les applications de recherche en biologie2,3. Cela est dû au fait que la diffusion est dominante dans le transport de petites molécules à travers les membranes ou à l'intérieur d'une cellule, et que les dimensions des cellules et des micro-organismes correspondent parfaitement aux systèmes et dispositifs de sous-millimètres. Par conséquent, il y avait un potentiel important pour améliorer la façon dont l'expérimentation cellulaire et moléculaire est menée. Cependant, l'adoption massive de technologies microfluidiques par les biologistes a pris du retard par rapport aux attentes4. L'absence de transfert de technologie peut être une raison simple pour laquelle il n'y a pas de transfert de technologie. La conception et la fabrication d'appareils personnalisés sont restées juste en dehors des capacités de la plupart des groupes de recherche biologique, ce qui les rend dépendants de l'expertise et des installations externes. Le manque de familiarité avec les applications potentielles, le coût et le temps requis pour la conception-itération sont également des obstacles importants pour les nouveaux adoptants. Il est probable que ces obstacles ont eu pour effet de perturber l'innovation et d'empêcher l'application généralisée de la microfluidique pour relever les défis dans les sciences biologiques.

Un exemple : depuis la fin des années 1990, la photolithographie douce est la méthode de choix pour la fabrication d'appareils microfluidiques. Le PDMS (polydimethylsiloxane, un polymère organique à base de silicone) est un matériau largement utilisé en raison de ses propriétés physiques, telles que la transparence, la déformation et la biocompatibilité5. La technique a connu un grand succès, avec lab-on-a-chip et organ-on-a-chip dispositifs continuellement en cours de développement sur cette plate-forme6. La plupart des groupes travaillant sur ces technologies, cependant, se trouvent dans les départements d'ingénierie ou ont des liens étroits avec eux4. La lithographie nécessite généralement des salles blanches pour la fabrication de moules et d'équipements de collage spécialisés. Pour de nombreux groupes, cela rend les périphériques PDMS standard moins qu'idéal en raison de leurs coûts d'investissement et de temps de plomb, en particulier lorsqu'il est nécessaire d'apporter des modifications de conception répétées. En outre, la technologie est pour la plupart inaccessible au biologiste moyen et aux étudiants qui n'ont pas accès à des laboratoires d'ingénierie spécialisés. Il a été proposé que pour que les dispositifs microfluidiques soient largement adoptés, ils doivent imiter certaines des qualités des matériaux couramment utilisés par les biologistes. Par exemple, le polystyrène utilisé pour la culture cellulaire et les bioessais est peu coûteux, jetable et propice à la production de masse. En revanche, la fabrication industrielle de microfluidiques à base de PDMS n'a jamais été réalisée en raison de sa douceur mécanique, de l'instabilité du traitement de surface et de la perméabilité des gaz5. En raison de ces limitations, et dans le but de résoudre les défis techniques à l'aide d'appareils personnalisés construits "en interne", nous décrivons une méthode alternative qui utilise la xurographie7,8,9 protocoles et laminage thermique. Cette méthode peut être adoptée avec peu de capital et d'investissement en temps.

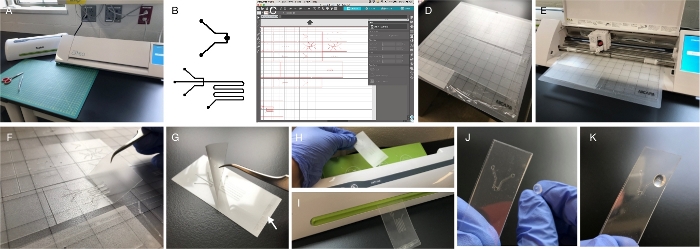

Les PETL sont fabriqués à l'aide de film de polyéthylène téréphtalate (PET), recouvert de l'acétate thermoadhésif-vinyle (EVA). Les deux matériaux sont largement utilisés dans les produits de consommation, sont biocompatibles et sont facilement disponibles à un coût minimal10. Le film PET/EVA peut être obtenu sous forme de sachets ou de rouleaux laminants. À l'aide d'un coupe-artisanat contrôlé par ordinateur que l'on trouve couramment dans les magasins d'amateurs ou d'artisanat, les canaux sont découpés dans une seule feuille de film pour définir l'architecture de l'appareil11. Les canaux sont ensuite scellés en appliquant des couches supplémentaires de film (ou de verre) qui sont collées à l'aide d'un laminateur thermique(bureau)( Figure 1A). Des pare-chocs en vinyle perforés et autoadhésifs sont ajoutés pour faciliter l'accès aux canaux. Les temps de fabrication varient de 5 à 15 min, ce qui permet une itération rapide de la conception. Tous les équipements et matériaux utilisés pour fabriquer les PETL sont commercialement accessibles et abordables (coût de départ de 350 USD, contre des milliers d'USD pour la lithographie). Par conséquent, les PETL constituent une solution novatrice à deux problèmes principaux posés par la microfluidique conventionnelle : l'abordabilité et l'efficacité du temps (voir la comparaison PDMS/PETL dans les tableaux complémentaires 1, 2).

En plus de donner aux chercheurs la possibilité de concevoir et de fabriquer leurs propres appareils, les PETL peuvent être facilement adoptés en classe parce qu'ils sont simples et intuitifs à utiliser. Les PETLpeuvent peuvent être inclus dans les programmes d'études secondaires et collégiales8, où ils sont utilisés pour aider les élèves à mieux comprendre les concepts physiques, chimiques et biologiques, comme la diffusion, le flux laminaire, le micromélange, la synthèse des nanoparticules, la formation de gradients et la chimiotaxie.

Dans ce travail, nous illustrons le flux de travail global pour la fabrication de puces PETLs modèle avec différents niveaux de complexité. Le premier dispositif est utilisé pour faciliter l'imagerie des cellules et des micro-organes dans une petite chambre. Le deuxième dispositif, plus complexe se compose de plusieurs couches et matériaux, et est utilisé pour la recherche en mécanobiologie9. Enfin, nous avons construit un dispositif qui affiche plusieurs concepts de dynamique des fluides (mise au point hydrodynamique, flux laminaire, transport diffusif et micromixage) à des fins éducatives. Le flux de travail et les conceptions d'appareils présentés ici peuvent être facilement adaptés à un large éventail de fins dans les milieux de recherche et de classe.

Access restricted. Please log in or start a trial to view this content.

Protocole

1. Conception

- Identifiez une application pour les appareils et dressez la liste des composants de canal/chambre qui seront nécessaires.

REMARQUE : Tous les appareils nécessiteront des canaux d'entrée et de sortie. Les appareils utilisés pour la microscopie nécessiteront une chambre d'imagerie. Les périphériques plus complexes nécessiteront des canaux et des chambres situés en plusieurs couches. - Commencez par dessiner à la main chaque couche, en tenant compte de la façon dont la fonctionnalité de l'appareil est affectée par la superposition des couches.

- Dessinez les dessins finaux sur un ordinateur à l'aide de n'importe quel logiciel qui permet de dessiner des lignes et des formes.

- Dessinez chaque couche séparément en utilisant des lignes et des formes noires et solides dépourvues de nuances. L'épaisseur de la ligne de 6 points ou plus est recommandée. À ce stade, les dimensions des caractéristiques du canal et de la chambre sont moins importantes que les proportions globales.

- Utilisez la fonction copier-coller lors de la création de fonctionnalités et de la superposition de couches. Voir Figure 1B pour des exemples de dessins de couches.

- Importer chaque couche dans le logiciel de coupeur d'artisanat (Figure 1C). Pour ce faire, en effectuant une capture d'écran de la conception dessinée et en utilisant une approche de glisser et de laisser tomber.

- Créez un nouveau document dans le logiciel de coupeur d'artisanat (téléchargement gratuit). Déposez le fichier d'image sur le tapis affiché. Le logiciel reconnaîtra la plupart des fichiers d'images.

- Élargissez l'image pour faciliter le traitement en tirant d'un coin. La conception peut maintenant être reconnue par le logiciel utilisant la fonction trace.

REMARQUE: Les utilisateurs peuvent produire des dessins de novo directement sur ce logiciel (utiliser des outils de dessin dans la palette de conception).

- Pour tracer la conception, sélectionnez l'icône Trace (forme d'un papillon) sur le côté droit de la fenêtre et sélectionnez complètement les dessins importés.

- Sélectionnez l'option Trace Preview étiquetée contour. Ajuster (si nécessaire) les paramètres Seuil et Échelle pour ajuster la trace jaune en fonction de la conception.

- Sélectionnez Trace dans le menu Trace une fois que la trace jaune correspond à la conception. Les canaux sont maintenant montrés comme un contour rouge. Si le contour rouge correspond à la conception, l'image importée peut être sélectionnée et supprimée. La conception est maintenant importée et prête pour le dimensionnement.

- Taille de l'appareil en sélectionnant la conception tracée et en utilisant la grille fournie par le logiciel. Tirez pour modifier la largeur et la longueur des canaux et des chambres.

REMARQUE : Le logiciel fournit des mesures, et de petites lignes peuvent être dessinées temporairement (utiliser la palette de conception sur le côté gauche de la fenêtre) pour mesurer les dimensions à l'intérieur de l'appareil. Les dimensions fonctionnelles de la largeur du canal varient de 100 à 900 m. Les dimensions peuvent devoir être ajustées après avoir testé les prototypes initiaux. Il est important que toutes les couches soient dimensionnées proportionnellement, afin d'assurer un alignement adéquat pendant l'assemblage.- Une fois que la conception est correctement dimensionnée, sélectionnez l'outil carré sur le menu de dessin de forme pour dessiner un carré/rectangle autour de chaque couche de l'appareil. Cette forme doit être de la même taille pour toutes les couches. Voir Figure 1C pour des exemples.

- Créez une couche supérieure séparée contenant des ports d'accès aux canaux. Les conceptions simples seront composées d'une couche de canal principale (au milieu), d'une couche d'étanchéité inférieure (souvent en verre) et d'une couche supérieure qui devrait contenir des perforations circulaires pour accéder aux canaux (entrées/sorties).

REMARQUE : Les conceptions contenant plus de trois couches nécessiteront des perforations d'inlet/de sortie en plusieurs couches (voir la figure 1C, figure 5A). Ces perforations peuvent déjà être incluses dans la conception, ou peuvent être ajoutées à ce moment.- Sélectionnez l'outil de dessin sur le côté gauche de l'écran. Dessinez des cercles sur les ports d'entrée et de sortie de la conception.

- Copier et coller à la fois la conception originale et les cercles. Effacer les canaux de l'appareil sous-jacent.

REMARQUE : Cela laisse les ports d'entrée/sortie dans la bonne position correspondant à la conception originale. Des formes peuvent également être ajoutées à la périphérie de chaque couche pour faciliter l'alignement.

- Disposer toutes les couches à couper sur le tapis affiché. L'appareil est maintenant prêt pour la coupe.

2. Coupe

- Appliquer un seul film PET/EVA (ou autre matériau) d'épaisseur préférée (3 mil est standard) sur le tapis de coupe adhésif. Assurez-vous que le côté adhésif (matte) fait face vers le haut et que le côté plastique (brillant) se fait face vers le bas.

REMARQUE : Utilisez des gants propres pour éviter d'introduire des huiles et des microparticules dans les couches. - Aplatir le film contre le tapis (Figure 1D), en enlevant tout l'air qui pourrait avoir été piégé. Cela peut être fait à l'aide de mains gantées ou d'un rouleau.

- Aligner le bord du tapis de coupe sur la ligne indiquée sur le cutter. Chargez le tapis en appuyant sur le tapis de charge sur le cutter. Gardez le réglage sur la lame de coupe entre 3 et 5, selon l'épaisseur du film.

- Connectez le câble USB de coupeur à l'ordinateur.

- Sélectionnez l'onglet SEND et sélectionnez un paramètre de coupe.

REMARQUE : Une multitude de paramètres sont disponibles sur le menu en cascade. Le -Sticker Paper, Clear- est un décor qui fonctionne bien avec le film PET/EVA qui a une épaisseur de 3 à 5 mil (75 à 125 m). Modifiez les paramètres pour différents matériaux et enregistrez les paramètres personnalisés pour une utilisation future.

- Sélectionnez l'onglet SEND et sélectionnez un paramètre de coupe.

- Cliquez sur Envoyer. La coupe commencera (Figure 1E). Assurez-vous qu'il y a assez de place à l'arrière du cutter pour que le tapis se déplace sans entrave. Lorsque le cutter est terminé, déchargez le tapis en sélectionnant Décharger sur le cutter. Ne retirez pas le tapis avant le déchargement.

3. Alignement

- Placer le tapis de coupe à côté d'une surface propre. Avec les mains gantées, utilisez une paire de pinces pour soulever chaque couche de l'appareil microfluidique du tapis coupé (Figure 1F). Soyez particulièrement prudent dans les virages et les virages dans le chenal; ceux-ci sont particulièrement délicats et sensibles aux déchirures et aux déformations.

- Placez les couches de l'appareil microfluidique sur une surface propre. Commandez-les en fonction de leur position de haut en bas dans l'appareil (Figure 1G, Figure 2A, Figure 5A et Figure 7A).

- Couper de petits morceaux de ruban adhésif recto-verso qui seront utilisés pour attacher temporairement les couches ensemble.

- Superposez les couches une par une, en commençant par la couche inférieure. Ajouter un petit morceau de ruban adhésif recto-verso dans un coin entre les couches, loin de tous les canaux ou entrées/sorties (Figure 1G, flèche). La bande, bien qu'elle ne soit pas nécessaire, immobilise les couches et assure qu'elles ne se déplaceront pas pendant le laminage. Utilisez un gabarit de fil pour faciliter l'alignement des couches dans les dispositifs avec plus de 4 couches (Figure supplémentaire 3).

- Assurez-vous que le côté adhésif (matte-EVA) du film fait toujours face à l'intérieur (partie à l'intérieur des couches) de l'appareil.

CAUTION: L'adhésif exposé fondra contre les parties internes du laminateur et y adhérera, ce qui entraînera non seulement la perte de l'appareil, mais affectera également les performances futures du laminateur. - Une fois que toutes les couches ont été superposées, inspectez l'appareil. Il devrait y avoir au moins un côté EVA entre toutes les couches, et aucune EVA ne doit être exposée. Lors de l'introduction de matériaux non recouverts d'EVA (p. ex., film de chlorure de polyvinyle (PVC), un film recouvert d'EVA des deux côtés pourrait être nécessaire, en particulier dans le cas d'appareils plus complexes (figure 5).

4. Laminage

- Allumez et réglez le laminateur au réglage d'épaisseur désiré. Certains laminateurs offrent des réglages 3 et 5 mil, tandis que d'autres ne le font pas. Pour n'importe quel appareil avec 4 couches ou plus, utilisez le réglage de 5 mil.

- Une fois que le laminateur est prêt, exécutez l'appareil à travers les rouleaux de laminage (Figure 1H-I). Placez l'extrémité à laquelle la bande double face a été ajoutée pour de meilleurs résultats.

REMARQUE : Lors de la fabrication d'appareils de cinq couches ou plus, ils peuvent être exécutés à travers le laminateur plus d'une fois. - Récupérer l'appareil stratifié.

REMARQUE : Il est conseillé que les appareils soient suffisamment grands pour faciliter leur récupération à partir du laminateur. Cette considération n'affecte pas la taille des canaux ou de l'architecture de puce, elle appelle simplement à un « cadre » qui peut facilement passer par le laminateur sans rester à l'intérieur.

5. Ports d'entrée/sortie

- Utilisez un outil rotatif et un 1/32 po. foret bit pour couper un petit trou à travers le centre d'un pare-chocs de meubles. Vous pouvez également utiliser un poinçon de biopsie de 1 mm pour perforer les pare-chocs.

REMARQUE : Une presse de forage est recommandée. Bien que les tailles varient, des pare-chocs de 2 mm x 6 mm de diamètre sont recommandés. Évitez simplement de « poignarder » le pare-chocs. À moins que le matériel ne soit enlevé, le pare-chocs scellera à nouveau(figure supplémentaire 1). Les perforations indiquées ci-dessus sont destinées à l'interface avec la polyetheretherketone (PEEK) tube, une pipette et la pointe, ou une aiguille émoussée (16-18 G). De plus grandes perforations peuvent être réalisées à l'aide de pinces à poinçon tournant(figure supplémentaire 1). Ceux-ci sont utiles lorsque le pare-chocs est utilisé comme un «réservoir» pour les liquides ou d'autres biologiques. - Assurez-vous que l'orifice est complètement clair en enlevant les débris (causés par le forage ou le poinçonnage) avec une paire de petites pinces.

- Une fois que les ports d'entrée/sortie sont dédouanés avec succès, alignez soigneusement les pare-chocs avec les ports d'entrée/de sortie sur l'appareil stratifié (Figure 1J-K). Cette étape est essentielle pour avoir un bon flux de liquides à l'intérieur et à l'extérieur de l'appareil. Tenez le pare-chocs derrière l'appareil, placez le visage adhésif face à l'entrée ouverte/sortie sur l'appareil, puis alignez et adhèrez. L'assemblage de l'appareil est maintenant terminé.

6. Test

- Accédez aux architectures de canal/chambre par les pare-chocs perforés (ports). Il existe plusieurs options concernant la façon d'introduire des fluides et des produits biologiques dans les dispositifs.

- Utilisez des tubes de laboratoire ou médicaux/chirurgicaux en le attachant à un connecteur en plastique (p. ex., adaptateurs Luer) ou à une aiguille émoussée. Une pipette standard et un tube de pointe ou peek sans adaptateurs peuvent également être utilisés (Figure supplémentaire 2).

- Effectuer l'infusion ou le dessin de fluides avec des seringues et des tubes à l'aide de seringues ou de pompes péristétiques.

REMARQUE : Il existe de nombreuses options sur le marché, à partir de 300 USD au moment de la rédaction. - Définir différents paramètres de débit en fonction de l'appareil et de l'expérience.

REMARQUE : Nous utilisons régulièrement des paramètres de débit de l'ordre de 0,01 à 100 l/min, mais d'autres taux peuvent être utilisés.

Figure 1 : Fabrication. (A) Un laminateur de bureau et un coupeur d'artisanat sont les deux seules pièces d'équipement nécessaires à la fabrication. Les deux sont disponibles en ligne ou dans les magasins d'artisanat / fournitures de bureau. D'autres outils requis incluent des ciseaux et des pincettes. (B) Les architectures de canal et de chambre peuvent être composées numériquement à l'aide de n'importe quel logiciel qui comprend des outils de dessin (les graphiques vectoriels peuvent être préférés par certains utilisateurs, mais ne sont pas requis). Les lignes et les formes sont dessinées en noir avec un fond blanc. Le fichier ou une capture d'écran de la conception peut être importé dans le logiciel de coupeur d'artisanat en traînant et en tombant. (C) Le logiciel de coupeur d'artisanat est disponible gratuitement au téléchargement et est nécessaire pour contrôler le coupeur. Le logiciel acquiert la conception et permet des modifications, comme le dimensionnement. Il fournit également des outils de dessin. (D) Le tapis de coupe porte le film pour la coupe. Il est légèrement adhésif, ce qui permet l'immobilisation des matériaux à couper. La figure montre quatre matériaux différents prêts à être chargés : 3 mil d'épaisseur PET/EVA film (en haut), 5 mil-épais PET/EVA film (milieu), 6 mil-épais EVA/PET/EVA (en bas à gauche) et film PVC (en bas à droite). (E) Le cutter est ouvert pour afficher la lame (en noir) et le tapis chargé. (F) Après la coupe, les couches individuelles sont soulevées à l'aide d'une pince à épiler. Les découpes des canaux et des chambres restent attachées au tapis et sont ensuite enlevées et jetées. (G) Les couches individuelles sont alignées et superposées pour le laminage. De petits morceaux de ruban à double face (flèche) sont souvent utilisés pour aider à aligner et empêcher le déplacement de la couche pendant le laminage. (H, Je) L'appareil est alimenté en haut du laminateur et récupéré à travers la fente. Le laminage fournit un joint robuste, laissant les chemins de canal ouverts. (J, K) Pour accéder aux canaux, il est nécessaire d'ajouter des pare-chocs en vinyle perforés et autoadhésifs. L'image dans (J) affiche l'approche « inverse » pour l'alignement, dans laquelle le pare-chocs est placé à partir de l'arrière, permettant l'alignement visuel de l'inlet/sortie avec la perforation de pare-chocs. Veuillez cliquer ici pour voir une version plus grande de ce chiffre.

Access restricted. Please log in or start a trial to view this content.

Résultats

En plus d'un coût faible et d'une itération rapide, la technologie PETL peut être facilement personnalisée pour résoudre des défis spécifiques. Tout d'abord, nous décrivons un dispositif simple composé d'un bordereau de verre, d'une couche de chambre, d'une couche de canal et d'une couche d'esperon/sortie (Figure 2). Ce dispositif a été conçu pour faciliter l'imagerie des cellules et des micro-organes sous flux constant. Le milieu de culture est réapprovisionné à faible débit...

Access restricted. Please log in or start a trial to view this content.

Discussion

Alors que la microfluidique est de plus en plus présente dans la boîte à outils des laboratoires du monde entier, le rythme d'adoption a été décevant, étant donné le potentiel de son impact positif16. Le faible coût et l'efficacité élevée de la fabrication d'appareils microfluidiques sont essentiels pour accélérer l'adoption de cette technologie dans le laboratoire de recherche moyen. La méthode décrite ici utilise plusieurs couches de film pour créer des dispositifs en deux et tr...

Access restricted. Please log in or start a trial to view this content.

Déclarations de divulgation

Fernando Ontiveros est en train de lancer PETL FLUIDICS (LLC), une entreprise qui commercialisera et fournira des services de consultation pour cette technologie. Les coauteurs n'ont rien à révéler.

Remerciements

Les travaux de ce manuscrit ont été soutenus en partie par la National Science Foundation (NSF) (Grant No. CBET-1553826) (et supplément DE ROA associé) et les National Institutes of Health (NIH) (Grant No. R35GM124935) à J.Z., et le fonds de la Faculté de visite Notre Dame Melchor à F.O. Nous tenons à remercier Jenna Sjoerdsma et Basar Bilgiçer d'avoir fourni des cellules de mammifères et des protocoles de culture et Fabio Sacco pour leur aide avec des chiffres supplémentaires.

Access restricted. Please log in or start a trial to view this content.

matériels

| Name | Company | Catalog Number | Comments |

| Biopsy punch (1mm) | Miltex | 33-31AA | Optional, replaces rotary tool set up |

| Blunt needles | Janel, Inc. | JEN JG18-0.5X-90 | Remove plastic and attach to Tygon tubing |

| Coverslips | Any | 24 x 60 mm are preferred | |

| Cutting Mat and blades | Silhouette America or Nicapa | www.silhouetteamerica.com/shop/blades-and-mats | Re-use/Disposables |

| Double-sided tape | Scotch/3M | 667 | Small amounts, any width or brand |

| PEEK tubing | IDEX/any | 1581L | Different configurations available. Consider using Tygon tubing intead, if not already using PEEK |

| PET/EVA thermal laminate film | Scotch/3M & Transcendia | TP3854-200,TP5854-100 & transcendia.com/products/trans-kote-pet | 3 - 6 mil (mil = 1/1000 inch) laminating pouches or rolls. |

| PVC film - Cling Wrap | Glad / Any | Food wrapping | |

| Rotary tool-drill | Dremel/Any | 200-121 or other | 1/32 and 3/64" drill bits from Dremel recommended |

| Rubber Roller | Speedball | 4126 | To facilitate adhesion, any brand will work |

| Scissors & tweezers | Any | Fiskars-Inch-Titanium-Softgrip-Scissors |Cole-Parmer –# UX-07387-12 | Quality brands are recommended |

| Silhouette CAMEO Craft cutter | Silhouette America | www.silhouetteamerica.com/shop/cameo/SILHOUETTE-CAMEO-3-4T | Preferred craft cutter |

| Silhouette Studio software | Silhouette America | www.silhouetteamerica.com/software | Controls the craft cutter and provides drawing tools (free download MAC and PC) |

| Syringe Pump | Harvard Apparatus or New Era | 70-4504 or NE-300 | Pumps are ideal, pipettes or burettes can be used. |

| Syringes | Any | 1-3mL | |

| Thermal laminator | Scotch/3M | TL906 | Standard home/office model |

| Tygon tubing (E-3603) | Cole-Parmer | EW-06407-70 | Use with blunt needle tips |

| Vinyl furniture bumpers | DerBlue/3M/ Everbilt | Clear, self-adhesive (6 x 2 mm and 8 x 3 mm) | Round bumpers are recommended |

Références

- Xia, Y., Whitesides, G. M. SOFT LITHOGRAPHY. Annual Review of Materials Science. 28 (1), 153-184 (1998).

- Beebe, D. J., Mensing, G. A., Walker, G. M. Physics and Applications of Microfluidics in Biology. Annual Review of Biomedical Engineering. 4 (1), 261-286 (2002).

- Whitesides, G. M., Ostuni, E., Takayama, S., Jiang, X., Ingber, D. E. Soft Lithography in Biology and Biochemistry. Annual Review of Biomedical Engineering. 3 (1), 335-373 (2001).

- Sackmann, E. K., Fulton, A. L., Beebe, D. J. The present and future role of microfluidics in biomedical research. Nature. 507 (7491), 181-189 (2014).

- Berthier, E., Young, E. W. K., Beebe, D. Engineers are from PDMS-land, Biologists are from Polystyrenia. Lab on a Chip. 12 (7), 1224(2012).

- Zhang, B., Korolj, A., Lai, B. F. L., Radisic, M. Advances in organ-on-a-chip engineering. Nature Reviews Materials. 3 (8), 257-278 (2018).

- Bartholomeusz, D. A., Boutte, R. W., Andrade, J. D. Xurography: rapid prototyping of microstructures using a cutting plotter. Journal of Microelectromechanical Systems. 14 (6), 1364-1374 (2005).

- Martínez-Hernández, K. J., Rovira-Figueroa, N. D., Ontiveros, F. Implementation and Assessment of Student-Made Microfluidic Devices in the General Chemistry Laboratory. , (2016).

- Levis, M., et al. Microfluidics on the fly: Inexpensive rapid fabrication of thermally laminated microfluidic devices for live imaging and multimodal perturbations of multicellular systems. Biomicrofluidics. 13 (2), 024111(2019).

- Subramaniam, A., Sethuraman, S. Chapter 18 - Biomedical Applications of Nondegradable Polymers. Natural and Synthetic Biomedical Polymers. , 301-308 (2014).

- Yuen, P. K., Goral, V. N. Low-cost rapid prototyping of flexible microfluidic devices using a desktop digital craft cutter. Lab Chip. 10 (3), 384-387 (2010).

- Oya, K., et al. Surface Characteristics of Polyethylene Terephthalate (PET) Film Exposed to Active Oxygen Species Generated via Ultraviolet (UV) Lights Irradiation in High and Low Humidity Conditions. Journal of Photopolymer Science and Technology. 27 (3), 409-414 (2014).

- Narciso, C. E., Contento, N. M., Storey, T. J., Hoelzle, D. J., Zartman, J. J. Release of Applied Mechanical Loading Stimulates Intercellular Calcium Waves in Drosophila Wing Discs. Biophysical Journal. 113 (2), 491-501 (2017).

- Suh, Y. K., Kang, S. A Review on Mixing in Microfluidics. Micromachines. 1 (3), 82-111 (2010).

- Jahn, A., Vreeland, W. N., Gaitan, M., Locascio, L. E. Controlled Vesicle Self-Assembly in Microfluidic Channels with Hydrodynamic Focusing. Journal of the American Chemical Society. 126 (9), 2674-2675 (2004).

- Weibel, D., Whitesides, G. Applications of microfluidics in chemical biology. Current Opinion in Chemical Biology. 10 (6), 584-591 (2006).

- Chen, X., Li, T., Shen, J. CO2 Laser Ablation of Microchannel on PMMA Substrate for Effective Fabrication of Microfluidic Chips. International Polymer Processing. 31 (2), 233-238 (2016).

- Chen, X., Shen, J., Zhou, M. Rapid fabrication of a four-layer PMMA-based microfluidic chip using CO2-laser micromachining and thermal bonding. Journal of Micromechanics and Microengineering. 26 (10), 107001(2016).

Access restricted. Please log in or start a trial to view this content.

Réimpressions et Autorisations

Demande d’autorisation pour utiliser le texte ou les figures de cet article JoVE

Demande d’autorisationThis article has been published

Video Coming Soon