È necessario avere un abbonamento a JoVE per visualizzare questo. Accedi o inizia la tua prova gratuita.

Method Article

Rapida fabbricazione di dispositivi microfluidici personalizzati per applicazioni di ricerca e didattiche

* Questi autori hanno contribuito in egual misura

In questo articolo

Riepilogo

Qui presentiamo un protocollo per progettare e fabbricare dispositivi microfluidici personalizzati con un minimo investimento finanziario e temporale. L'obiettivo è facilitare l'adozione di tecnologie microfluidiche nei laboratori di ricerca biomedica e negli ambienti educativi.

Abstract

I dispositivi microfluidici consentono la manipolazione di fluidi, particelle, cellule, organi di microdimensioni o organismi in canali che vanno dalle scale nano-submillimetri. Un rapido aumento dell'uso di questa tecnologia nelle scienze biologiche ha spinto alla necessità di metodi accessibili a un'ampia gamma di gruppi di ricerca. Gli attuali standard di fabbricazione, come l'incollaggio PDMS, richiedono tecniche litografiche e di incollaggio costose e dispendiose in termini di tempo. Un'alternativa praticabile è l'uso di attrezzature e materiali che sono facilmente accessibili, richiedono competenze minime e consentono la rapida iterazione dei progetti. In questo lavoro descriviamo un protocollo per la progettazione e la produzione di PET-laminati (PETL), dispositivi microfluidici che sono economici, facili da fabbricare e consumano molto meno tempo per generare rispetto ad altri approcci alla tecnologia microfluidica. Sono costituiti da fogli di pellicola legati termicamente, in cui canali e altre caratteristiche sono definiti utilizzando una taglierina artigianale. I PETL risolvono sfide tecniche specifiche sul campo, riducendo drasticamente gli ostacoli all'adozione. Questo approccio facilita l'accessibilità dei dispositivi microfluidici sia in contesti di ricerca che educativi, fornendo una piattaforma affidabile per nuovi metodi di indagine.

Introduzione

La microfluidica consente il controllo dei fluidi su piccole scale, con volumi che vanno dai microlitri (1 x 10-6 L) ai picoliri (1 x 10-12 L). Questo controllo è stato reso possibile in parte grazie all'applicazione di tecniche di microfabbricazione prese in prestito dall'industria deimicroprocessori 1. L'uso di reti di micro-dimensioni di canali e camere permette all'utente di sfruttare i fenomeni fisici distinti caratteristici di piccole dimensioni. Ad esempio, su scala micrometrica, i fluidi possono essere manipolati utilizzando il flusso laminare, dove le forze viscose dominano le forze inerziali. Di conseguenza, il trasporto diffuso diventa la caratteristica prominente della microfluidica e può essere studiato quantitativamente e sperimentalmente. Questi sistemi possono essere adeguatamente compresi utilizzando le leggi di Fick, la teoria del movimento browniano, l'equazione termica e/o le equazioni Dier-Stokes, che sono importanti derivazioni nei campi della meccanica dei fluidi e dei fenomeni di trasporto2.

Poiché molti gruppi nelle scienze biologiche studiano sistemi complessi a livello microscopico, originariamente si pensava che i dispositivi microfluidici avrebbero avuto un impatto immediato e significativo sulle applicazioni di ricerca in biologia2,3. Ciò è dovuto al fatto che la diffusione è dominante nel trasporto di piccole molecole attraverso le membrane o all'interno di una cellula, e le dimensioni delle cellule e dei microrganismi sono una corrispondenza ideale per sistemi e dispositivi sub-millimetrici. Pertanto, c'era un potenziale significativo per migliorare il modo in cui viene condotta la sperimentazione cellulare e molecolare. Tuttavia, l'ampia adozione delle tecnologie microfluidiche da parte dei biologi è rimasta indietro rispetto alle aspettative4. Una semplice ragione per la mancanza di trasferimento tecnologico può essere i confini disciplinari che separano ingegneri e biologi. La progettazione e la fabbricazione di dispositivi personalizzati sono rimaste appena al di fuori delle capacità della maggior parte dei gruppi di ricerca biologici, rendendoli dipendenti da competenze e strutture esterne. La mancanza di familiarità con le potenziali applicazioni, i costi e il tempo necessario per l'iterazione della progettazione sono anche ostacoli significativi per i nuovi utenti. È probabile che queste barriere abbiano avuto l'effetto di interrompere l'innovazione e prevenire la diffusa applicazione della microfluidica per affrontare le sfide nelle scienze biologiche.

Un esempio: dalla fine degli anni '90 la fotolitografia morbida è stata il metodo di scelta per la fabbricazione di dispositivi microfluidici. La PDMS (polydimethylsiloxane, un polimero organico a base di silicone) è un materiale ampiamente utilizzato a causa delle sue proprietà fisiche, come la trasparenza, la deformabilità e la biocompatibilità5. La tecnica ha riscosso un grande successo, con dispositivi lab-on-a-chip e organ-on-a-chip continuamente sviluppati su questa piattaforma6. La maggior parte dei gruppi che lavorano su queste tecnologie, tuttavia, si trovano nei reparti di ingegneria o hanno forti legami con loro4. La litografia di solito richiede camere pulite per la fabbricazione di stampi e attrezzature di incollaggio specializzate. Per molti gruppi, questo rende i dispositivi PDMS standard meno ideali a causa dei loro costi di capitale e lead time, in particolare quando è necessario apportare modifiche di progettazione ripetute. Inoltre, la tecnologia è per lo più inaccessibile al biologo medio e agli studenti senza accesso a laboratori di ingegneria specializzati. È stato proposto che, affinché i dispositivi microfluidici siano ampiamente adottati, devono imitare alcune delle qualità dei materiali comunemente utilizzati dai biologi. Ad esempio, il polistirene utilizzato per la coltura cellulare e i bioasi sono economici, usa e getta e sono suscettibili alla produzione di massa. Al contrario, la produzione industriale di microfluidica basata su PDMS non è mai stata realizzata a causa della sua morbidezza meccanica, dell'instabilità del trattamento superficiale e della permeabilità del gas5. A causa di queste limitazioni, e con l'obiettivo di risolvere le sfide tecniche utilizzando dispositivi personalizzati costruiti "in-house", descriviamo un metodo alternativo che utilizza xurografia7,8,9 protocolli e laminazione termica. Questo metodo può essere adottato con poco capitale e investimenti di tempo.

I PETL sono fabbricati con pellicola in polietilene terephthalate (PET), rivestita con l'acetato di etilene-vinile termoadesivo (EVA). Entrambi i materiali sono ampiamente utilizzati nei prodotti di consumo, sono biocompatibili e sono prontamente disponibili al minimo costo10. La pellicola PET/EVA può essere ottenuta sotto forma di sacchetti o rotoli di laminazione. Utilizzando una fresa artigianale controllata dal computer che si trova comunemente nei negozi di hobbyo o artigianato, i canali sono tagliati da un singolo foglio di pellicola per definire l'architettura del dispositivo11. I canali vengono quindi sigillati applicando strati aggiuntivi di pellicola (o vetro) che vengono incollati utilizzando un laminatore termico (ufficio) (Figura 1A). Perforati, vengono aggiunti paraurti in vinile autoadesivi per facilitare l'accesso ai canali. I tempi di fabbricazione vanno da 5 a 15 min, il che consente una rapida iterazione di progettazione. Tutte le attrezzature e i materiali utilizzati per realizzare i PETL sono accessibili commercialmente e convenienti (<350 USD di costo di partenza, rispetto alle migliaia di USD per la litografia). Pertanto, i PETL forniscono una nuova soluzione a due problemi principali posti dalla microfluidica convenzionale: convenienza ed efficacia temporale (vedere PDMS/PETL confronto nelle tabelle supplementari 1, 2).

Oltre a fornire ai ricercatori l'opportunità di progettare e fabbricare i propri dispositivi, i PETL possono essere facilmente adottati in classe perché sono semplici e intuitivi da usare. I PETL possono essere inclusi nei programmi di scuola superiore e universitaria8, dove vengono utilizzati per aiutare gli studenti a comprendere meglio i concetti fisici, chimici e biologici, come la diffusione, il flusso laminare, la micromixing, la sintesi delle nanoparticelle, la formazione di gradienti e la chemiotassi.

In questo lavoro illustriamo il flusso di lavoro complessivo per la fabbricazione di chip PETL modello con diversi livelli di complessità. Il primo dispositivo viene utilizzato per facilitare l'imaging di cellule e micro-organi in una piccola camera. Il secondo, più complesso dispositivo è costituito da diversi strati e materiali, ed è utilizzato per la ricerca in meccanobiologia9. Infine, abbiamo costruito un dispositivo che mostra diversi concetti di fluidodinamica (messa a fuoco idrodinamica, flusso laminare, trasporto diffuso e micromixing) per scopi educativi. I progetti di flusso di lavoro e dispositivi qui presentati possono essere facilmente adattati per una vasta gamma di scopi sia nel campo della ricerca che in quello della classe.

Access restricted. Please log in or start a trial to view this content.

Protocollo

1. Progettazione

- Identificare un'applicazione per i dispositivi ed elencare i componenti del canale/camera che saranno necessari.

NOTA: tutti i dispositivi richiedono canali di ingresso e di uscita. I dispositivi utilizzati per la microscopia richiederanno una camera di imaging. Dispositivi più complessi richiederanno canali e camere situate in più strati. - Iniziare disegnando a mano ogni livello, considerando il modo in cui la funzionalità del dispositivo è influenzata dalla sovrapposizione dei layer.

- Disegna i disegni finali su un computer utilizzando qualsiasi software che consenta di disegnare linee e forme.

- Disegna ogni livello separatamente utilizzando linee nere, continue e forme prive di sfumature. Si consiglia lo spessore della linea di 6 o più punti. In questa fase, le dimensioni delle caratteristiche del canale e della camera sono meno importanti delle proporzioni complessive.

- Utilizzare la funzione copia e incolla durante la creazione di feature e la sovrapposizione dei layer. Vedere La Figura 1B per esempi di disegni di layer.

- Importare ogni strato nel software di fresa artigianale (Figura 1C). A tale scopo, acquisire una schermata del progetto disegnato e utilizzare un approccio di trascinamento della selezione.

- Creare un nuovo documento nel software di fresa artigianale (download gratuito). Rilasciare il file di immagine sul tappetino visualizzato. Il software riconoscerà la maggior parte dei file di immagine.

- Ingrandire l'immagine per facilitare l'elaborazione tirando da un angolo. Il progetto può ora essere riconosciuto dal software utilizzando la funzione trace.

NOTA: Gli utenti possono produrre disegni de novo direttamente su questo software (utilizzare strumenti di disegno nella tavolozza di progettazione).

- Per tracciare il disegno, selezionare l'icona Traccia (forma di una farfalla) sul lato destro della finestra e selezionare completamente i disegni importati.

- Selezionare l'opzione Anteprima traccia con etichetta contorno. Regolare (se necessario) le impostazioni Soglia e Scala per regolare la traccia gialla in base al progetto.

- Selezionare Traccia dal menu Traccia quando la traccia gialla corrisponde al progetto. I canali sono ora visualizzati come contorno rosso. Se il contorno rosso corrisponde al disegno, l'immagine importata può essere selezionata ed eliminata. Il design è ora importato e pronto per il dimensionamento.

- Ridimensionare il dispositivo selezionando il disegno tracciato e utilizzando la griglia fornita dal software. Tirare per modificare la larghezza e la lunghezza di canali e camere.

NOTA: Il software fornisce misure e piccole linee possono essere disegnate temporaneamente (utilizzare la tavolozza di progettazione sul lato sinistro della finestra) per misurare le dimensioni all'interno del dispositivo. Le dimensioni funzionale della larghezza del canale vanno da 100 m a 900 m. È importante che tutti i layer siano dimensionati proporzionalmente, per garantire un corretto allineamento durante l'assemblaggio.- Dopo aver ridimensionato correttamente il progetto, selezionare lo strumento quadrato nel menu di disegno della forma per disegnare un quadrato/rettangolo intorno a ogni livello del dispositivo. Questa forma deve avere le stesse dimensioni per tutti i livelli. Vedere Figura 1C per esempi.

- Creare un livello superiore separato contenente le porte di accesso ai canali. I disegni semplici saranno costituiti da uno strato di canale principale (centrale), uno strato di sigillamento inferiore (spesso vetro) e uno strato superiore che dovrebbe contenere perforazioni circolari per accedere ai canali (prese/prese).

NOTA: i progetti contenenti più di tre livelli richiederanno perforazioni di insedio in più livelli (vedere Figura 1C, Figura 5A). Queste perforazioni possono essere già incluse nel progetto o possono essere aggiunte in questo momento.- Selezionare lo strumento di disegno sul lato sinistro dello schermo. Disegnare cerchi sulle porte di uscita e di uscita del progetto.

- Copiare e incollare sia il disegno originale che i cerchi. Cancellare i canali dal dispositivo sottostante.

NOTA: In questo modo le porte di uscita/uscita vengono lasciate nella posizione corretta corrispondente al progetto originale. Le forme possono anche essere aggiunte alla periferia di ogni livello per facilitare l'allineamento.

- Disporre tutti i layer da tagliare sul tappetino visualizzato. Il dispositivo è ora pronto per il taglio.

2. Taglio

- Applicare una singola pellicola PET/EVA (o altro materiale) di spessore preferito (3 mil è standard) sul tappetino adesivo. Assicurarsi che il lato adesivo (opaco) faccia verso l'alto e il lato di plastica (lucido) faccia verso il basso.

NOTA: Utilizzare guanti puliti per evitare di introdurre oli e microparticelle negli strati. - Appiattire il film contro il tappetino (Figura 1D), rimuovendo tutta l'aria che potrebbe essere stata intrappolata. Questo può essere fatto con le mani guantate o un rullo.

- Allineare il bordo del tappetino di taglio alla linea indicata sulla fresa. Caricare il tappetino premendo Load Mat sulla fresa. Mantenere l'impostazione sulla lama di taglio tra 3 e 5, a seconda dello spessore della pellicola.

- Collegare il cavo USB della fresa al computer.

- Selezionare la scheda SEND e selezionare un'impostazione di taglio.

NOTA: Una moltitudine di impostazioni sono disponibili nel menu a cascata. La -Sticker Paper, Clear- è un'impostazione che funziona bene con la pellicola PET/EVA che ha uno spessore di 3-5 mil (75-125 m). Modificare le impostazioni per materiali diversi e salvare le impostazioni personalizzate per un utilizzo futuro.

- Selezionare la scheda SEND e selezionare un'impostazione di taglio.

- Fare clic su Invia. Il taglio inizierà (Figura 1E). Assicurarsi che ci sia abbastanza spazio nella parte posteriore della fresa per il tappetino per muoversi senza ostacoli. Al termine, scaricare il tappetino selezionando Scarica sulla fresa. Non estrarre il tappetino prima dello scarico.

3. Allineamento

- Posizionare il tappetino di taglio accanto a una superficie pulita. Con le mani guantate, utilizzare un paio di pinzette per sollevare ogni strato del dispositivo microfluidica dal tappetino di taglio (Figura 1F). Prestare particolare attenzione intorno a curve e curve nel canale; questi sono particolarmente delicati e suscettibili allo strappo e alla deformazione.

- Posizionare gli strati del dispositivo microfluidica su una superficie pulita. Ordinarli in base alla loro posizione dall'alto verso il basso nel dispositivo (Figura 1G, Figura 2A, Figura 5A e Figura 7A).

- Tagliare piccoli pezzi di nastro a doppio lato (3 mm x 10 mm) che verranno utilizzati per collegare temporaneamente gli strati insieme.

- Sovrapporre gli strati uno per uno, iniziando con lo strato inferiore. Aggiungere un piccolo pezzo di nastro a due lati in un angolo tra i livelli, lontano da qualsiasi canale o insenature / prese (Figura 1G, freccia). Il nastro, anche se non richiesto, immobilizza gli strati e assicura che non si sposteranno durante la la mismina. Utilizzare un jig di filo per facilitare l'allineamento dei livelli nei dispositivi con più di 4 strati (Figura supplementare 3).

- Assicuratevi che il lato adesivo (matte-EVA) della pellicola sia sempre rivolto verso l'interno (parte interna a strati interni) del dispositivo.

AVVISO: L'adesivo esposto si scioglierà contro le parti interne del laminatore e le aderisce, causando non solo la perdita del dispositivo, ma influenza anche le prestazioni future del laminatore. - Una volta che tutti i livelli sono stati sovrapposti, ispezionare il dispositivo. Dovrebbe esserci almeno un lato EVA tra tutti gli strati, e nessun EVA dovrebbe essere esposto. Quando si introducono materiali non rivestiti EVA (ad esempio, pellicola di cloruro polivinile (PVC), potrebbe essere necessaria una pellicola rivestita con EVA su entrambi i lati, in particolare nel caso di dispositivi più complessi (Figura 5).

4. Laminazione

- Accendere e impostare il laminatore sull'impostazione dello spessore desiderata. Alcuni laminatori offrono impostazioni da 3 e 5 mil, mentre altri no. Per qualsiasi dispositivo con 4 o più strati, utilizzare l'impostazione 5-mil.

- Una volta che il laminatore è pronto, eseguire il dispositivo attraverso i rulli di laminazione ( Figura1H–I). Posizionare l'estremità su cui è stato aggiunto il doppio nastro laterale per ottenere i migliori risultati.

NOTA: Quando si fabbricano dispositivi di cinque o più strati, possono essere eseguiti attraverso il laminatore più di una volta. - Recuperare il dispositivo laminato.

NOTA: Si consiglia per i dispositivi di essere abbastanza grande da rendere facile il loro recupero dal laminatore. Questa considerazione non influisce sulle dimensioni dei canali o dell'architettura del chip, richiede semplicemente un "frame" che può facilmente passare attraverso il laminatore senza rimanere all'interno.

5. Porte di uscita/uscita

- Utilizzare un utensile rotante e una punta di perforazione da 1/32 per tagliare un piccolo foro attraverso il centro di un paraurti per mobili. In alternativa, utilizzare un punzone biopsia da 1 mm per perforare i paraurti.

NOTA: si consiglia una pressa per fori. Anche se le dimensioni variano, si consigliano paraurti da 2 mm x 6 mm di diametro. Evitare semplicemente di "pugnalare" il paraurti. A meno che il materiale non venga rimosso, il paraurti si sigilla nuovamente (Supplementary Figure 1). Le perforazioni come indicato sopra hanno lo scopo di interfacciarsi con tubi in polietiletofno (PEEK), una pipetta e una punta o un ago smussato (16-18 G). Le perforazioni più grandi possono essere ottenute utilizzando pinze a punzonatura girevoli (Figura supplementare 1). Questi sono utili quando il paraurti viene utilizzato come "riserva" per liquidi o altri aspetti biologici. - Assicurarsi che l'orifizio sia completamente chiaro rimuovendo eventuali detriti (causati dalla foratura o dalla punzonatura) con un paio di piccole pinzette.

- Dopo che le porte di uscita/uscita sono state cancellate con successo, allineare attentamente i paraurti con le porte di uscita/uscita sul dispositivo laminato (Figura 1J–K). Questo passaggio è essenziale per avere un corretto flusso di liquidi dentro e fuori il dispositivo. Tenere il paraurti dietro il dispositivo, posizionare la faccia adesiva rivolta verso l'uscita aperta/uscita sul dispositivo, quindi allineare e aderire. L'assemblaggio del dispositivo è stato completato.

6. Test

- Accedere alle architetture canale/camera tramite i paraurti perforati (porte). Ci sono diverse opzioni per quanto riguarda come introdurre fluidi e biologici nei dispositivi.

- Utilizzare tubi di laboratorio o medicali/chirurgici collegandolo a un connettore di plastica (ad esempio, adattatori Luer) o a un ago contundente. È inoltre possibile utilizzare una pipetta e una punta standard o tubi PEEK senza adattatori (Supplementary Figure 2).

- Eseguire l'infusione o il disegno di fluidi con siringhe e tubi utilizzando siringhe o pompe peristaltiche.

NOTA: Ci sono molte opzioni sul mercato, a partire da 300 USD al momento della scrittura. - Impostare impostazioni di portata diverse in base al dispositivo e all'esperimento.

NOTA: Usiamo regolarmente le impostazioni della portata nell'intervallo di 0,01–100 l/min, ma è possibile utilizzare altre tariffe.

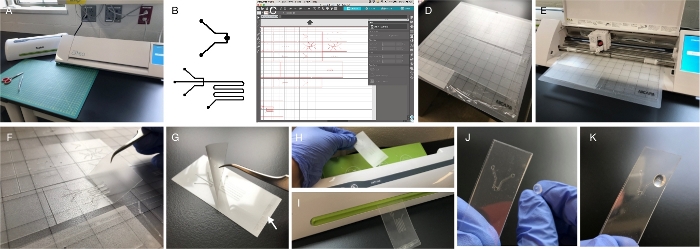

Figura 1: fabbricazione. (A) Un laminatore da ufficio e una fresa artigianale sono gli unici due pezzi di equipaggiamento necessari per la fabbricazione. Entrambi sono disponibili online o presso i negozi di forniture per ufficio. Altri strumenti necessari includono forbici e pinzette. (B) Le architetture di canale e camera possono essere composte digitalmente utilizzando qualsiasi programma software che includa strumenti di disegno (la grafica vettoriale può essere preferita da alcuni utenti, ma non sono necessarie). Le linee e le forme vengono disegnate in nero con uno sfondo bianco. Il file o una cattura dello schermo del progetto può essere importato nel software di fresa artigianale trascinando e rilasciando. (C) Il software della fresa artigianale è disponibile gratuitamente per il download ed è necessario per controllare la fresa. Il software acquisisce il design e consente modifiche, come il dimensionamento. Fornisce anche strumenti di disegno. (D) Il tappetino di taglio trasporta la pellicola per il taglio. È leggermente adesivo, consentendo l'immobilizzazione dei materiali da tagliare. La figura mostra quattro diversi materiali pronti per il carico: 3 pellicole PET/EVA spesse 3 mil (in alto), pellicola PET/EVA spessa 5 mil (al centro), 6 mil-thick EVA/PET/EVA (in basso a sinistra) e pellicola IN PVC (in basso a destra). (E) Cutter è aperto per visualizzare la lama (in nero) unità e tappeto caricato. (F) Dopo il taglio, i singoli strati vengono sollevati utilizzando una pinzetta. I ritagli di canali e camere rimangono attaccati al tappetino e vengono successivamente rimossi e scartati. (G) I singoli strati sono allineati e sovrapposti per la laminazione. Piccoli pezzi di nastro a due lati (freccia) sono spesso utilizzati per facilitare l'allineamento e prevenire lo spostamento dello strato durante la laminazione. (H, I) Il dispositivo viene alimentato nella parte superiore del laminatore e recuperato attraverso lo slot. La laminazione fornisce un sigillo robusto, lasciando aperti i percorsi dei canali. (J, K) Per accedere ai canali, è necessario aggiungere paraurti in vinile perforati e autoadesivi. Image in (J) visualizza l'approccio "inverso" per l'allineamento, in cui il paraurti è posizionato dalla parte posteriore, consentendo l'allineamento visivo dell'insolozione/uscita con la perforazione del paraurti. Fare clic qui per visualizzare una versione più grande di questa figura.

Access restricted. Please log in or start a trial to view this content.

Risultati

Oltre al basso costo e alla rapida iterazione, la tecnologia PETL può essere facilmente personalizzata per risolvere problemi specifici. In primo luogo, viene descritto un semplice dispositivo costituito da una vetrina di vetro, uno strato di camera, uno strato di canale e uno strato di ingresso/uscita (Figura 2). Questo dispositivo è stato progettato per facilitare l'imaging di cellule e micro-organi sotto flusso costante. Il mezzo di coltura viene rifornito a basse portate per incoraggia...

Access restricted. Please log in or start a trial to view this content.

Discussione

Mentre la microfluidica è sempre più presente nella serie di laboratori di tutto il mondo, il ritmo di adozione è stato deludente, data la potenziale del suo impatto positivo16. Il basso costo e l'elevata efficienza della fabbricazione di dispositivi microfluidici sono essenziali per accelerare l'adozione di questa tecnologia nel laboratorio di ricerca medio. Il metodo qui descritto utilizza più strati di pellicola per creare dispositivi bi e tre dimensionali a una frazione del tempo e dei cos...

Access restricted. Please log in or start a trial to view this content.

Divulgazioni

Fernando Ontiveros è in procinto di lanciare PETL FLUIDICS (LLC), una società che commercializzerà e fornirà servizi di consulenza per questa tecnologia. I coautori non hanno nulla da rivelare.

Riconoscimenti

Il lavoro in questo manoscritto è stato sostenuto in parte dalla National Science Foundation (NSF) (Grant No. CBET-1553826) (e supplemento DI ROA associato) e il National Institutes of Health (NIH) (Grant No. R35GM124935) a J.e. Ringraziamo Jenna Sjoerdsma e Basar Bilgiàer per aver fornito cellule di mammiferi e protocolli di coltura e Fabio Sacco per l'assistenza con cifre supplementari.

Access restricted. Please log in or start a trial to view this content.

Materiali

| Name | Company | Catalog Number | Comments |

| Biopsy punch (1mm) | Miltex | 33-31AA | Optional, replaces rotary tool set up |

| Blunt needles | Janel, Inc. | JEN JG18-0.5X-90 | Remove plastic and attach to Tygon tubing |

| Coverslips | Any | 24 x 60 mm are preferred | |

| Cutting Mat and blades | Silhouette America or Nicapa | www.silhouetteamerica.com/shop/blades-and-mats | Re-use/Disposables |

| Double-sided tape | Scotch/3M | 667 | Small amounts, any width or brand |

| PEEK tubing | IDEX/any | 1581L | Different configurations available. Consider using Tygon tubing intead, if not already using PEEK |

| PET/EVA thermal laminate film | Scotch/3M & Transcendia | TP3854-200,TP5854-100 & transcendia.com/products/trans-kote-pet | 3 - 6 mil (mil = 1/1000 inch) laminating pouches or rolls. |

| PVC film - Cling Wrap | Glad / Any | Food wrapping | |

| Rotary tool-drill | Dremel/Any | 200-121 or other | 1/32 and 3/64" drill bits from Dremel recommended |

| Rubber Roller | Speedball | 4126 | To facilitate adhesion, any brand will work |

| Scissors & tweezers | Any | Fiskars-Inch-Titanium-Softgrip-Scissors |Cole-Parmer –# UX-07387-12 | Quality brands are recommended |

| Silhouette CAMEO Craft cutter | Silhouette America | www.silhouetteamerica.com/shop/cameo/SILHOUETTE-CAMEO-3-4T | Preferred craft cutter |

| Silhouette Studio software | Silhouette America | www.silhouetteamerica.com/software | Controls the craft cutter and provides drawing tools (free download MAC and PC) |

| Syringe Pump | Harvard Apparatus or New Era | 70-4504 or NE-300 | Pumps are ideal, pipettes or burettes can be used. |

| Syringes | Any | 1-3mL | |

| Thermal laminator | Scotch/3M | TL906 | Standard home/office model |

| Tygon tubing (E-3603) | Cole-Parmer | EW-06407-70 | Use with blunt needle tips |

| Vinyl furniture bumpers | DerBlue/3M/ Everbilt | Clear, self-adhesive (6 x 2 mm and 8 x 3 mm) | Round bumpers are recommended |

Riferimenti

- Xia, Y., Whitesides, G. M. SOFT LITHOGRAPHY. Annual Review of Materials Science. 28 (1), 153-184 (1998).

- Beebe, D. J., Mensing, G. A., Walker, G. M. Physics and Applications of Microfluidics in Biology. Annual Review of Biomedical Engineering. 4 (1), 261-286 (2002).

- Whitesides, G. M., Ostuni, E., Takayama, S., Jiang, X., Ingber, D. E. Soft Lithography in Biology and Biochemistry. Annual Review of Biomedical Engineering. 3 (1), 335-373 (2001).

- Sackmann, E. K., Fulton, A. L., Beebe, D. J. The present and future role of microfluidics in biomedical research. Nature. 507 (7491), 181-189 (2014).

- Berthier, E., Young, E. W. K., Beebe, D. Engineers are from PDMS-land, Biologists are from Polystyrenia. Lab on a Chip. 12 (7), 1224(2012).

- Zhang, B., Korolj, A., Lai, B. F. L., Radisic, M. Advances in organ-on-a-chip engineering. Nature Reviews Materials. 3 (8), 257-278 (2018).

- Bartholomeusz, D. A., Boutte, R. W., Andrade, J. D. Xurography: rapid prototyping of microstructures using a cutting plotter. Journal of Microelectromechanical Systems. 14 (6), 1364-1374 (2005).

- Martínez-Hernández, K. J., Rovira-Figueroa, N. D., Ontiveros, F. Implementation and Assessment of Student-Made Microfluidic Devices in the General Chemistry Laboratory. , (2016).

- Levis, M., et al. Microfluidics on the fly: Inexpensive rapid fabrication of thermally laminated microfluidic devices for live imaging and multimodal perturbations of multicellular systems. Biomicrofluidics. 13 (2), 024111(2019).

- Subramaniam, A., Sethuraman, S. Chapter 18 - Biomedical Applications of Nondegradable Polymers. Natural and Synthetic Biomedical Polymers. , 301-308 (2014).

- Yuen, P. K., Goral, V. N. Low-cost rapid prototyping of flexible microfluidic devices using a desktop digital craft cutter. Lab Chip. 10 (3), 384-387 (2010).

- Oya, K., et al. Surface Characteristics of Polyethylene Terephthalate (PET) Film Exposed to Active Oxygen Species Generated via Ultraviolet (UV) Lights Irradiation in High and Low Humidity Conditions. Journal of Photopolymer Science and Technology. 27 (3), 409-414 (2014).

- Narciso, C. E., Contento, N. M., Storey, T. J., Hoelzle, D. J., Zartman, J. J. Release of Applied Mechanical Loading Stimulates Intercellular Calcium Waves in Drosophila Wing Discs. Biophysical Journal. 113 (2), 491-501 (2017).

- Suh, Y. K., Kang, S. A Review on Mixing in Microfluidics. Micromachines. 1 (3), 82-111 (2010).

- Jahn, A., Vreeland, W. N., Gaitan, M., Locascio, L. E. Controlled Vesicle Self-Assembly in Microfluidic Channels with Hydrodynamic Focusing. Journal of the American Chemical Society. 126 (9), 2674-2675 (2004).

- Weibel, D., Whitesides, G. Applications of microfluidics in chemical biology. Current Opinion in Chemical Biology. 10 (6), 584-591 (2006).

- Chen, X., Li, T., Shen, J. CO2 Laser Ablation of Microchannel on PMMA Substrate for Effective Fabrication of Microfluidic Chips. International Polymer Processing. 31 (2), 233-238 (2016).

- Chen, X., Shen, J., Zhou, M. Rapid fabrication of a four-layer PMMA-based microfluidic chip using CO2-laser micromachining and thermal bonding. Journal of Micromechanics and Microengineering. 26 (10), 107001(2016).

Access restricted. Please log in or start a trial to view this content.

Ristampe e Autorizzazioni

Richiedi autorizzazione per utilizzare il testo o le figure di questo articolo JoVE

Richiedi AutorizzazioneThis article has been published

Video Coming Soon