É necessária uma assinatura da JoVE para visualizar este conteúdo. Faça login ou comece sua avaliação gratuita.

Method Article

Fabricação rápida de dispositivos microfluídicos personalizados para pesquisa e aplicações educacionais

Neste Artigo

Resumo

Aqui apresentamos um protocolo para projetar e fabricar dispositivos microfluídicos personalizados com o mínimo de investimento financeiro e de tempo. O objetivo é facilitar a adoção de tecnologias microfluídicas em laboratórios de pesquisa biomédica e ambientes educacionais.

Resumo

Os dispositivos microfluídicos permitem a manipulação de fluidos, partículas, células, órgãos ou organismos de tamanho micro em canais que vão desde as escalas de nano a submilimetro. Um rápido aumento no uso dessa tecnologia nas ciências biológicas levou à necessidade de métodos acessíveis a uma ampla gama de grupos de pesquisa. Os padrões atuais de fabricação, como a ligação PDMS, exigem técnicas litográficas e demoradas de litografia e deligação caras e demoradas. Uma alternativa viável é o uso de equipamentos e materiais que são facilmente acessíveis, exigem experiência mínima e permitem a rápida iteração de projetos. Neste trabalho descrevemos um protocolo para projetar e produzir PET-laminados (PETLs), dispositivos microfluídicos que são baratos, fáceis de fabricar e consomem significativamente menos tempo para gerar do que outras abordagens para a tecnologia microfluídica. Consistem em folhas térmicas da película, em que as canaletas e outras características são definidas usando um cortador do ofício. Os PETLs resolvem desafios técnicos específicos de campo e, ao mesmo tempo, reduzem drasticamente os obstáculos à adoção. Essa abordagem facilita a acessibilidade de dispositivos microfluídicos em ambientes educacionais e de pesquisa, fornecendo uma plataforma confiável para novos métodos de investigação.

Introdução

A microfluídica permite o controle de fluidos em pequenas escalas, com volumes que variam de microlitros (1 x 10-6 L) a picolitros (1 x 10-12 L). Este controle foi possível em parte devido à aplicação de técnicas de microfabricação emprestadas da indústria de microprocessadores1. O uso de redes microdimensionadas de canais e câmaras permite ao usuário aproveitar os fenômenos físicos distintos característicos das pequenas dimensões. Por exemplo, na escala do micrômetro, os fluidos podem ser manipulados usando o fluxo laminar, onde as forças viscosas dominam as forças inerciais. Como resultado, o transporte difusivo torna-se a característica proeminente da microfluídica, e pode ser estudado quantitativa e experimentalmente. Estes sistemas podem ser devidamente compreendidos usando as leis de Fick, teoria do movimento browniano, a equação de calor, e / ou as equações De Navier-Stokes, que são derivações importantes nos campos da mecânica de fluidos e fenômenos de transporte2.

Como muitos grupos nas ciências biológicas estudam sistemas complexos no nível microscópico, pensou-se originalmente que os dispositivos microfluídicos teriam um impacto imediato e significativo nas aplicações de pesquisa na biologia2,3. Isto é devido à difusão que é dominante no transporte de moléculas pequenas através das membranas ou dentro de uma pilha, e as dimensões das pilhas e dos micro-organismos são um fósforo ideal para sistemas e dispositivos do sub-milímetro. Portanto, havia um potencial significativo para melhorar a forma como a experimentação celular e molecular é conduzida. No entanto, a ampla adoção de tecnologias microfluídicas por biólogos ficou para trás as expectativas4. Uma razão simples para a falta de transferência de tecnologia pode ser os limites disciplinares que separam engenheiros e biólogos. O projeto e a fabricação personalizados do dispositivo permaneceram apenas fora das capacidades da maioria de grupos de pesquisa biológicos, fazendo os dependentes da perícia e das facilidades externas. A falta de familiaridade com potenciais aplicações, custos e o tempo necessário para a iteração de design também são barreiras significativas para os novos adotantes. É provável que estas barreiras tenham tido o efeito de perturbar a inovação e prevenir a aplicação generalizada de microfluídicos para enfrentar os desafios nas ciências biológicas.

Um caso em questão: Desde o final da década de 1990, a fotolitografia suave tem sido o método de escolha para a fabricação de dispositivos microfluídicos. PDMS (polidimetilsiloxano, um polímero orgânico à base de silicone) é um material amplamente utilizado por causa de suas propriedades físicas, como transparência, deformabilidade e biocompatibilidade5. A técnica tem tido grande sucesso, com dispositivos lab-on-a-chip e organ-on-a-chip continuamente sendo desenvolvidos nesta plataforma6. A maioria dos grupos que trabalham nestas tecnologias, entretanto, é encontrada em departamentos da engenharia ou tem laços fortes a eles4. A litografia geralmente requer salas limpas para a fabricação de moldes e equipamentos de ligação especializados. Para muitos grupos, isso torna os dispositivos PDMS padrão menos do que o ideal devido aos seus custos de capital e tempo de espera, especialmente quando há uma necessidade de fazer modificações de design repetidas. Além disso, a tecnologia é, em sua maioria, inacessível ao biólogo médio e aos alunos sem acesso a laboratórios especializados de engenharia. Tem sido proposto que para que os dispositivos microfluídicos sejam amplamente adotados, eles devem imitar algumas das qualidades dos materiais comumente usados pelos biólogos. Por exemplo, o poliestireno usado para cultura celular e bioensaios é barato, descartável e passível de produção em massa. Em contraste, a fabricação industrial de microfluídicos à base de PDMS nunca foi realizada por causa de sua maciez mecânica, instabilidade no tratamento da superfície e permeabilidade de gás5. Por causa dessas limitações, e com o objetivo de resolver desafios técnicos usando dispositivos personalizados construídos "internamente", descrevemos um método alternativo que utiliza xurografia7,8,9 protocolos e laminação térmica. Este método pode ser adotado com pouco capital e investimento em tempo.

Petls são fabricados usando polietileno tereftalato (PET) filme, revestido com o acetato termoadhesivo etileno-vinil (EVA). Ambos os materiais são amplamente utilizados em produtos de consumo, são biocompatíveis e estão prontamente disponíveis a um custo mínimo10. Pet / EVA filme pode ser obtido a forma de laminação de bolsas ou rolos. Usando um cortador de artesanato controlado por computador comumente encontrado em lojas amadores ou artesanais, os canais são cortados de uma única folha de filme para definir a arquitetura do dispositivo11. Os canais são então selados através da aplicação de camadas de filmes (ou vidro) adicionais que são ligados através de um laminador térmico (office) (Figura 1A). Os amortecedores perforated, auto-adesivos do vinil são adicionados para facilitar o acesso às canaletas. Os tempos de fabricação variam de 5 a 15 min, o que permite a iteração rápida do projeto. Todos os equipamentos e materiais usados para fazer PETLs são comercialmente acessíveis e acessíveis (<350 USD custo inicial, em comparação com milhares de USDs para litografia). Portanto, os PETLs fornecem uma nova solução para dois problemas principais colocados pela microfluídica convencional: acessibilidade e eficácia do tempo (Ver Comparação PDMS/PETL nas Tabelas Suplementares 1, 2).

Além de proporcionar aos pesquisadores a oportunidade de projetar e fabricar seus próprios dispositivos, os PETLs podem ser facilmente adotados em sala de aula porque são simples e intuitivos de usar. Petls podem ser incluídos no ensino médio e currículos universitários8, onde eles são usados para ajudar os alunos a entender melhor os conceitos físicos, químicos e biológicos, como difusão, fluxo laminar, micromixing, síntese de nanopartículas, formação gradiente e quimiotáxis.

Neste trabalho, ilustramos o fluxo de trabalho global para a fabricação de chips PETLs modelo com diferentes níveis de complexidade. O primeiro dispositivo é usado para facilitar a imagem latente das pilhas e dos micro-órgãos em uma câmara pequena. O segundo dispositivo, mais complexo consiste em diversas camadas e materiais, e é usado para a pesquisa no mechanobiology9. Por fim, construímos um dispositivo que exibe vários conceitos de dinâmica de fluidos (foco hidrodinâmico, fluxo laminar, transporte difusivo e micromixagem) para fins educacionais. O fluxo de trabalho e os projetos de dispositivos apresentados aqui podem ser facilmente adaptados para uma grande variedade de fins em ambas as configurações de pesquisa e sala de aula.

Protocolo

1. Design

- Identifique um aplicativo para os dispositivos e liste os componentes do canal/câmara que serão necessários.

NOTA: Todos os dispositivos exigirão canais de entrada e saída. Dispositivos usados para microscopia exigirão uma câmara de imagem. Dispositivos mais complexos exigirão canais e câmaras situados em várias camadas. - Comece por desenhar à mão cada camada, considerando como a funcionalidade do dispositivo é afetada pela superposição das camadas.

- Desenhe os projetos finais em um computador usando qualquer software que permita desenhar linhas e formas.

- Desenhe cada camada separadamente usando linhas pretas e sólidas e formas desprovidas de tons. Recomenda-se espessura da linha de 6 ou mais pontos. Nesta fase, as dimensões das características do canal e da câmara são menos importantes do que as proporções globais.

- Use a função de copiar e colar ao criar recursos e sobrepor camadas. Veja a Figura 1B para exemplos de desenhos em camadas.

- Importe cada camada no software do cortador do ofício(figura 1C). Faça isso fazendo uma captura de tela do design desenhado e usando uma abordagem de arrasto e queda.

- Criar um novo documento no software cortador de artesanato (download gratuito). Largue o arquivo de imagem no esteira exibido. O software reconhecerá a maioria dos arquivos de imagem.

- Amplie a imagem para facilitar o processamento puxando de um canto. O design agora pode ser reconhecido pelo software usando a função de rastreamento.

NOTA: Os usuários podem produzir projetos de novo diretamente neste software (usar ferramentas de desenho na paleta de design).

- Para traçar o projeto, selecione o ícone trace (forma de uma borboleta) no lado direito da janela e selecione completamente os projetos importados.

- Selecione o esboçorotulado pela opção Trace Preview . Ajuste (se necessário) as configurações de limite e escala para ajustar o rastreamento amarelo para combinar com o design.

- Selecione Trace do menu Trace uma vez que o traço amarelo corresponde ao design. Os canais são agora mostrados como um contorno vermelho. Se o contorno vermelho corresponde ao design, a imagem importada pode ser selecionada e excluída. O projeto é importado agora e pronto para a cola.

- Dimensionar o dispositivo selecionando o design rastreado e usando a grade fornecida pelo software. Puxe para mudar a largura e o comprimento dos canais e câmaras.

NOTA: O software fornece medições, e pequenas linhas podem ser desenhadas temporariamente (usar paleta de design no lado esquerdo da janela) para medir dimensões dentro do dispositivo. As dimensões funcionais da canal-largura variam de 100 μm a 900 μm. As dimensões podem ter que ser ajustadas após ter testado protótipos iniciais. É importante que todas as camadas sejam dimensionadas proporcionalmente, para garantir o alinhamento adequado durante a montagem.- Depois que o projeto é feito medida corretamente, selecione a ferramenta quadrada no menu de desenho da forma para extrair um quadrado/retângulo em torno de cada camada do dispositivo. Esta forma deve ser do mesmo tamanho para todas as camadas. Veja a Figura 1C, por exemplo.

- Crie uma camada superior separada contendo portas de acesso aos canais. Projetos simples consistirão em uma camada principal (média) do canal, uma camada de vedação inferior (muitas vezes de vidro) e uma camada superior que deve conter perfuradorações circulares para acessar os canais (entradas / tomadas).

NOTA: Desenhos contendo mais de três camadas exigirão perforations de entrada/tomada em várias camadas (Veja A Figura 1C, Figura 5A). Essas perfuradoras já podem estar incluídas no projeto, ou podem ser adicionadas neste momento.- Selecione a ferramenta de desenho no lado esquerdo da tela. Desenhe círculos sobre as portas de entrada e saída do projeto.

- Copiar e colar tanto o design original e os círculos. Apague os canais do dispositivo subjacente.

NOTA: Isso deixa as portas de entrada /tomada na posição certa correspondente ao design original. As formas também podem ser adicionadas à periferia de cada camada para ajudar no alinhamento.

- Disponha todas as camadas para serem cortadas no esteira exibido. O dispositivo está agora pronto para o corte.

2. Corte

- Aplique um único filme PET/EVA (ou outro material) de espessura preferida (3 mil é padrão) no esteira de corte adesivo. Certifique-se de que o lado adesivo (fosco) enfrenta para cima e o lado plástico (brilhante) enfrenta para baixo.

NOTA: Use luvas limpas para evitar a introdução de óleos e micropartículas nas camadas. - Achatar o filme contra o esteira (Figura 1D), removendo todo o ar que pode ter sido preso. Isso pode ser feito usando mãos enluvadas ou um rolo.

- Alinhe a borda do esteira de corte para a linha indicada no cortador. Carregue o esteira pressionando o load mat no cortador. Mantenha a configuração na lâmina de corte entre 3 e 5, dependendo da espessura do filme.

- Conecte o cabo USB cortador ao computador.

- Selecione a guia SEND e selecione uma configuração de corte.

NOTA: Uma infinidade de configurações estão disponíveis no menu cascata. O -Sticker Paper, Clear- é um cenário que funciona bem com pet / eva filme que tem uma espessura de 3-5 mil (75-125 μm). Modifique as configurações para diferentes materiais e economize configurações personalizadas para uso futuro.

- Selecione a guia SEND e selecione uma configuração de corte.

- Clique em Enviar. O corte começará(Figura 1E). Certifique-se que há bastante quarto na parte traseira do cortador para que a esteira mova-se desimpedida. Quando o cortador estiver terminado, descarregue o esteira selecionando descarregar no cortador. Não puxe o esteira para fora antes de descarregar.

3. Alinhamento

- Coloque o esteira de corte ao lado de uma superfície limpa. Com as mãos enluvadas, use um par de pinças para levantar cada camada do dispositivo microfluídico fora do esteira cortada (Figura 1F). Seja especial cuidadoso em torno das voltas e das curvas na canaleta; estes são especialmente delicados e suscetíveis a rasgar e defazer.

- Coloque as camadas do dispositivo microfluídico em uma superfície limpa. Encomendá-los de acordo com sua posição de cima para baixo no dispositivo(Figura 1G, Figura 2A, Figura 5A e Figura 7A).

- Corte pequenos (~3 mm x 10 mm) pedaços de fita dupla face que serão usados para anexar temporariamente as camadas juntas.

- Sobreponha as camadas uma a uma, começando com a camada inferior. Adicione um pequeno pedaço de fita dupla face a um canto entre as camadas, longe de quaisquer canais ou entradas / tomadas (Figura 1G, seta). A fita, embora não seja necessária, imobiliza as camadas e garante que elas não mudarão durante a laminação. Use um gabarito de arame para facilitar o alinhamento de camadas em dispositivos com mais de 4 camadas(Figura Suplementar 3).

- Certifique-se de que o lado adesivo (matte-EVA) do filme sempre enfrenta o interior (parte dentro das camadas) do dispositivo.

CUIDADO: O adesivo exposto derreterá contra as partes internas do laminador e adere a elas, resultando não apenas na perda do dispositivo, mas também afetando o desempenho futuro do laminador. - Uma vez que todas as camadas foram sobrepostas, inspecione o dispositivo. Deve haver pelo menos um lado EVA entre todas as camadas, e nenhum EVA deve ser exposto. Ao introduzir materiais revestidos não EVA (por exemplo, filme de cloreto de polivinil (PVC), um filme revestido com EVA de ambos os lados pode ser necessário, particularmente no caso de dispositivos mais complexos (Figura 5).

4. Laminação

- Ligue e ajuste o laminador para a configuração de espessura desejada. Alguns laminadores oferecem configurações de 3 e 5 mil, enquanto alguns não. Para qualquer dispositivo com 4 ou mais camadas, use a configuração de 5 mil.

- Uma vez que o laminador está pronto, executar o dispositivo através dos rolos de laminação(Figura 1H-I). Coloque o fim para que a fita dupla face foi adicionado para melhores resultados.

NOTA: Ao fabricar dispositivos de cinco ou mais camadas, eles podem ser executados através do laminador mais de uma vez. - Recuperar o dispositivo laminado.

NOTA: É aconselhável para dispositivos ser grande o suficiente para facilitar a sua recuperação do laminador. Esta consideração não afeta o tamanho dos canais ou arquitetura de chips, ele simplesmente pede um "quadro" que pode facilmente passar pelo laminador sem permanecer dentro.

5. Portas de entrada/tomada

- Use uma ferramenta rotativa e um 1/32 in. broca bit para cortar um pequeno buraco através do centro de um pára-choques de móveis. Alternativamente, use um soco de biópsia de 1 mm para perfurar os pára-choques.

NOTA: Recomenda-se uma prensa de perfuração. Embora os tamanhos variem, são recomendados 2 mm x 6 mm de diâmetro. Evite simplesmente "esfaquear" o pára-choques. A menos que o material seja removido, o pára-choque selará novamente(Figura Suplementar 1). As perforações, como indicado acima, destinam-se a interagir com tubos de polietheretherketone (PEEK), uma pipeta e ponta, ou uma agulha sem corte (16-18 G). Perfurações maiores podem ser alcançadas usando alicates de perfuração giratória(Figura Suplementar 1). Estes são úteis quando o pára-choque é usado como um "reservatório" para líquidos ou outros biológicos. - Certifique-se de que o orifício é completamente claro, removendo quaisquer detritos (causados por perfuração ou perfuração) com um par de pequenas pinças.

- Depois que as portas de entrada/saída forem desmatadas com sucesso, alinhe cuidadosamente os pára-choques com as portas de entrada/saída no dispositivo laminado(Figura 1J-K). Esta etapa é essencial a ter o fluxo apropriado dos líquidos dentro e fora do dispositivo. Segure o pára-choques atrás do dispositivo, posicione o rosto adesivo de frente para a enseada/tomada aberta no dispositivo e, em seguida, alinhe e adere. A montagem do dispositivo está agora concluída.

6. Testes

- Acesse as arquiteturas do canal/câmara através dos pára-choques perfurados (portas). Existem várias opções sobre como introduzir fluidos e biológicos nos dispositivos.

- Use tubos laboratoriais ou médicos/cirúrgicos, anexando-o a um conector de plástico (por exemplo, adaptadores Luer) ou a uma agulha sem corte. Uma pipeta padrão e ponta ou tubos PEEK sem adaptadores também podem ser usados(Figura Suplementar 2).

- Realizar infusão ou desenho de fluidos com seringas e tubos usando seringas ou bombas peristais.

NOTA: Há muitas opções no mercado, a partir de ~ 300 USD no momento da escrita. - Defina diferentes configurações de vazão de acordo com o dispositivo e experimento.

NOTA: Usamos rotineiramente configurações de vazão na faixa de 0,01-100 μL/min, mas outras taxas podem ser usadas.

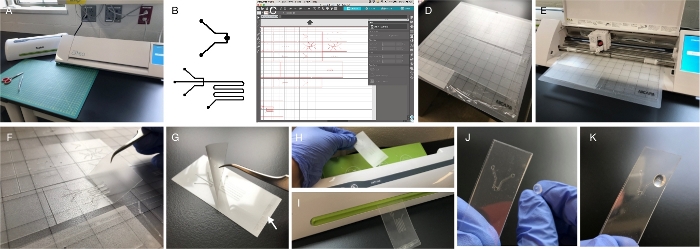

Figura 1: Fabricação. (A)Um laminador de escritório e um cortador de artesanato são as duas únicas peças de equipamento necessárias para a fabricação. Ambos estão disponíveis on-line ou em lojas de artesanato / material de escritório. Outras ferramentas necessárias incluem tesouras e pinças. (B) As arquiteturas de canal e câmara podem ser compostas digitalmente usando qualquer programa de software que inclua ferramentas de desenho (gráficos vetorretais podem ser preferidos por alguns usuários, mas não são necessários). As linhas e as formas são desenhadas no preto com um fundo branco. O arquivo ou uma captura de tela do projeto podem ser importados para o software cortador de artesanato, arrastando e caindo. (C)O software do cortador do ofício está disponível livre para transferir e é exigido controlar o cortador. O software adquire o design e permite modificações, como dimensionamento. Ele também fornece ferramentas de desenho. (D)O esteira de corte carrega o filme para o corte. É ligeiramente adesivo, permitindo que a imobilização dos materiais seja cortada. A figura mostra quatro materiais diferentes prontos para carregar: 3 mil de espessura PET / EVA filme (topo), 5 mil de espessura PET / EVA filme (meio), 6 mil de espessura EVA / PET / EVA (canto inferior esquerdo) e filme de PVC (canto inferior direito). (E)Cortador está aberto para exibir lâmina (em preto) unidade e esteira carregada. (F)Após o corte, camadas individuais são levantadas usando pinças. Os cortes de canais e câmaras permanecem ligados ao esteira e são posteriormente removidos e descartados. (G)As camadas individuais são alinhadas e sobrepostas para a laminação. Pequenos pedaços de fita dupla face (seta) são frequentemente usados para ajudar no alinhamento e evitar a mudança de camada durante a laminação. (H, I) O dispositivo é alimentado na parte superior do laminador e recuperado através do slot. A laminação fornece um selo robusto, deixando caminhos de canal abertos. (J, K) Para acessar os canais, é necessário adicionar pára-choques de vinil perfurados e autoadesivos. Imagem em (J) exibe a abordagem "reversa" para o alinhamento, em que o pára-choque é colocado a partir da parte de trás, permitindo o alinhamento visual da inlet /outlet com a perfuração de pára-choques. Clique aqui para ver uma versão maior deste número.

Resultados

Além de baixo custo e iteração rápida, a tecnologia PETL pode ser facilmente personalizada para resolver desafios específicos. Primeiro, descrevemos um dispositivo simples que consiste em um coverslip de vidro, uma camada de câmara, uma camada de canal e uma camada de enseada/tomada(Figura 2). Este dispositivo foi projetado facilitar a imagem latente das pilhas e dos micro-órgãos o fluxo constante. O meio de cultura é reabastecido a baixas taxas de fluxo para incentivar a troca de n...

Discussão

Enquanto os microfluídicos estão cada vez mais presentes na caixa de ferramentas de laboratórios ao redor do mundo, o ritmo de adoção tem sido decepcionante, dado o potencial para seu impacto positivo16. Baixo custo e alta eficiência da fabricação de dispositivos microfluídicos são essenciais para acelerar a adoção dessa tecnologia no laboratório de pesquisa média. O método descrito aqui usa várias camadas de filme para criar dispositivos bie tridimensionais em uma fração do temp...

Divulgações

Fernando Ontiveros está em processo de lançamento da PETL FLUIDICS (LLC), uma empresa que comercializará e fornecerá serviços de consultoria para essa tecnologia. Os co-autores não têm nada a revelar.

Agradecimentos

O trabalho neste manuscrito foi apoiado em parte pela National Science Foundation (NSF) (Grant No. CBET-1553826) (e suplemento de ROA associado) e os Institutos Nacionais de Saúde (NIH) (Grant No. R35GM124935) para J.Z., e o fundo notre dame melchor visitando o corpo docente para f.o. Gostaríamos de agradecer a Jenna Sjoerdsma e Basar Bilgiçer por fornecerem células e protocolos culturais de mamíferos e Fabio Sacco para assistência com figuras complementares.

Materiais

| Name | Company | Catalog Number | Comments |

| Biopsy punch (1mm) | Miltex | 33-31AA | Optional, replaces rotary tool set up |

| Blunt needles | Janel, Inc. | JEN JG18-0.5X-90 | Remove plastic and attach to Tygon tubing |

| Coverslips | Any | 24 x 60 mm are preferred | |

| Cutting Mat and blades | Silhouette America or Nicapa | www.silhouetteamerica.com/shop/blades-and-mats | Re-use/Disposables |

| Double-sided tape | Scotch/3M | 667 | Small amounts, any width or brand |

| PEEK tubing | IDEX/any | 1581L | Different configurations available. Consider using Tygon tubing intead, if not already using PEEK |

| PET/EVA thermal laminate film | Scotch/3M & Transcendia | TP3854-200,TP5854-100 & transcendia.com/products/trans-kote-pet | 3 - 6 mil (mil = 1/1000 inch) laminating pouches or rolls. |

| PVC film - Cling Wrap | Glad / Any | Food wrapping | |

| Rotary tool-drill | Dremel/Any | 200-121 or other | 1/32 and 3/64" drill bits from Dremel recommended |

| Rubber Roller | Speedball | 4126 | To facilitate adhesion, any brand will work |

| Scissors & tweezers | Any | Fiskars-Inch-Titanium-Softgrip-Scissors |Cole-Parmer –# UX-07387-12 | Quality brands are recommended |

| Silhouette CAMEO Craft cutter | Silhouette America | www.silhouetteamerica.com/shop/cameo/SILHOUETTE-CAMEO-3-4T | Preferred craft cutter |

| Silhouette Studio software | Silhouette America | www.silhouetteamerica.com/software | Controls the craft cutter and provides drawing tools (free download MAC and PC) |

| Syringe Pump | Harvard Apparatus or New Era | 70-4504 or NE-300 | Pumps are ideal, pipettes or burettes can be used. |

| Syringes | Any | 1-3mL | |

| Thermal laminator | Scotch/3M | TL906 | Standard home/office model |

| Tygon tubing (E-3603) | Cole-Parmer | EW-06407-70 | Use with blunt needle tips |

| Vinyl furniture bumpers | DerBlue/3M/ Everbilt | Clear, self-adhesive (6 x 2 mm and 8 x 3 mm) | Round bumpers are recommended |

Referências

- Xia, Y., Whitesides, G. M. SOFT LITHOGRAPHY. Annual Review of Materials Science. 28 (1), 153-184 (1998).

- Beebe, D. J., Mensing, G. A., Walker, G. M. Physics and Applications of Microfluidics in Biology. Annual Review of Biomedical Engineering. 4 (1), 261-286 (2002).

- Whitesides, G. M., Ostuni, E., Takayama, S., Jiang, X., Ingber, D. E. Soft Lithography in Biology and Biochemistry. Annual Review of Biomedical Engineering. 3 (1), 335-373 (2001).

- Sackmann, E. K., Fulton, A. L., Beebe, D. J. The present and future role of microfluidics in biomedical research. Nature. 507 (7491), 181-189 (2014).

- Berthier, E., Young, E. W. K., Beebe, D. Engineers are from PDMS-land, Biologists are from Polystyrenia. Lab on a Chip. 12 (7), 1224 (2012).

- Zhang, B., Korolj, A., Lai, B. F. L., Radisic, M. Advances in organ-on-a-chip engineering. Nature Reviews Materials. 3 (8), 257-278 (2018).

- Bartholomeusz, D. A., Boutte, R. W., Andrade, J. D. Xurography: rapid prototyping of microstructures using a cutting plotter. Journal of Microelectromechanical Systems. 14 (6), 1364-1374 (2005).

- Martínez-Hernández, K. J., Rovira-Figueroa, N. D., Ontiveros, F. . Implementation and Assessment of Student-Made Microfluidic Devices in the General Chemistry Laboratory. , (2016).

- Levis, M., et al. Microfluidics on the fly: Inexpensive rapid fabrication of thermally laminated microfluidic devices for live imaging and multimodal perturbations of multicellular systems. Biomicrofluidics. 13 (2), 024111 (2019).

- Subramaniam, A., Sethuraman, S. Chapter 18 - Biomedical Applications of Nondegradable Polymers. Natural and Synthetic Biomedical Polymers. , 301-308 (2014).

- Yuen, P. K., Goral, V. N. Low-cost rapid prototyping of flexible microfluidic devices using a desktop digital craft cutter. Lab Chip. 10 (3), 384-387 (2010).

- Oya, K., et al. Surface Characteristics of Polyethylene Terephthalate (PET) Film Exposed to Active Oxygen Species Generated via Ultraviolet (UV) Lights Irradiation in High and Low Humidity Conditions. Journal of Photopolymer Science and Technology. 27 (3), 409-414 (2014).

- Narciso, C. E., Contento, N. M., Storey, T. J., Hoelzle, D. J., Zartman, J. J. Release of Applied Mechanical Loading Stimulates Intercellular Calcium Waves in Drosophila Wing Discs. Biophysical Journal. 113 (2), 491-501 (2017).

- Suh, Y. K., Kang, S. A Review on Mixing in Microfluidics. Micromachines. 1 (3), 82-111 (2010).

- Jahn, A., Vreeland, W. N., Gaitan, M., Locascio, L. E. Controlled Vesicle Self-Assembly in Microfluidic Channels with Hydrodynamic Focusing. Journal of the American Chemical Society. 126 (9), 2674-2675 (2004).

- Weibel, D., Whitesides, G. Applications of microfluidics in chemical biology. Current Opinion in Chemical Biology. 10 (6), 584-591 (2006).

- Chen, X., Li, T., Shen, J. CO2 Laser Ablation of Microchannel on PMMA Substrate for Effective Fabrication of Microfluidic Chips. International Polymer Processing. 31 (2), 233-238 (2016).

- Chen, X., Shen, J., Zhou, M. Rapid fabrication of a four-layer PMMA-based microfluidic chip using CO2-laser micromachining and thermal bonding. Journal of Micromechanics and Microengineering. 26 (10), 107001 (2016).

Reimpressões e Permissões

Solicitar permissão para reutilizar o texto ou figuras deste artigo JoVE

Solicitar PermissãoThis article has been published

Video Coming Soon

Copyright © 2025 MyJoVE Corporation. Todos os direitos reservados